铣削参数对碳纤维复合材料力学性能影响研究

2022-03-30龚佑宏范文涛陈燕郭南刘军刘卫平

龚佑宏,范文涛,陈燕*,,郭南,刘军,刘卫平

(1. 中国商飞上海飞机制造有限公司,上海 201324;2. 南京航空航天大学 江苏省精密与微细制造技术重点实验室,南京 210016)

为了提高飞机飞行效率,降低其生命周期成本,飞机制造商正越来越多地使用复合材料[1]。与金属材料相比较,复合材料比强度、比刚度、耐腐蚀性都更胜一筹[2-3],作为工业用材料其应用范围日益广泛。目前,复合材料的用量已成为飞机先进性,乃至航空航天领域先进性的一个重要标志,是世界强国竞相发展的核心技术,也是我国的重点发展领域。复合材料成型之后,为满足实际要求,经常需要通过铣削加工达到尺寸及精度要求[4-5]。然而,不同的加工条件下,零件的力学性能会有所差异,不同的加工表面质量及表面损伤也可能会导致应力集中,使之提前发生断裂失效[6]。因此,在对复合材料零件进行加工时,加工条件的设置给加工人员带来了一定的挑战。

目前,不同加工条件下的材料性能变化得到了广泛的研究。李皓[7]在复合材料铣削加工时发现,由于切削力和切削热的作用,复合材料近表层微观结构会发生变化,加工区域近表层一定深度内纤维会发生水平偏移,偏移量的大小与材料性能的弱化程度有较好的对应关系。Morkavuk等[8]在铣削时将工件分别置于液氮环境和普通空气环境中,并比较了两种加工环境下加工试样的拉伸性能,试验结果表明低温加工环境下试样的弹性模量提高了3.04%,作者认为这是由于加工时较好的冷却效果减少了表面热损伤从而获得了较高的拉伸性能。Ghidossi等[9]对比了碳纤维复合材料及玻璃纤维复合材料的面内剪切破坏和环形试样受压破坏过程发现更脆的碳纤维复合材料对于加工初始损伤较为敏感,其破坏强度随加工时切削速度提高而降低,且不同加工参数下不同的粗糙度和强度没有必然联系。Eriksen等[10]统计了不同加工参数下不同粗糙度的短切玻璃纤维复合材料的弯曲性能,发现其机械强度和表面粗糙度无关。Haddad等[11]通过对比不同加工方式(磨料水射流、磨削加工及传统切削加工)下的表面质量、压缩强度、层间剪切强度及疲劳强度,同样发现二维粗糙度(Ra,Rp,Rv等)和压缩强度及层间剪切强度之间没有必然的联系,并且不同加工方式导致的加工缺陷对于试样性能没有统一的规律。然而Hejjaji等[12]在用磨料水射流切割CFRP样品时,依据加工表面质量将样品分为3个等级,发现较好的加工质量拉伸强度较高,较差的加工质量拉伸强度较低。Squires等[13]使用半自动(0.05 mm精度)和手动切割(0.5 mm精度)方法获得压缩性能测试试样,发现手动切割对加工面造成较大损伤,制作的部分试样出现了压缩强度大幅降低的现象。

上述研究表明,不同的机械加工条件下复合材料的力学性能会不同。为研究铣削加工参数对复合材料力学性能的影响规律,本文开展两因素五水平试验,使用不同的主轴转速及进给量加工T800级碳纤维复合材料力学性能测试试样,进行拉伸性能及压缩性能测试。对测试结果使用95%置信水平的方差分析,探讨主轴转速及进给量的改变是否会对材料性能造成影响;并使用扫描电子显微镜观察不同加工条件下的拉伸及压缩断口形貌,分析不同条件下材料断裂机制的区别,探讨加工参数对材料性能造成变化的原因。

1 试验方案

1.1 试样加工方案设计

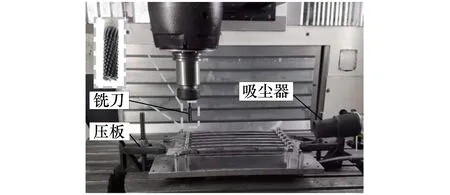

待加工试样为T800级多向层合板,铺层方向为[45/90/-45/0]2s,原始板材尺寸为200 mm×200 mm×2.7 mm及200 mm×140 mm×2.7 mm,分别用来制作拉伸及压缩性能测试试样。使用DMU mono Block五轴高速加工中心加工,工件装夹如图1所示。加工刀具为OSG DIA BNC菱齿铣刀,刀具直径10 mm,刀身基体材料为硬质合金,并使用金刚石涂层增加刀具寿命。为避免刀具磨损带来的影响,不同的加工参数下,使用不同刀具进行加工。

图1 装夹示意图

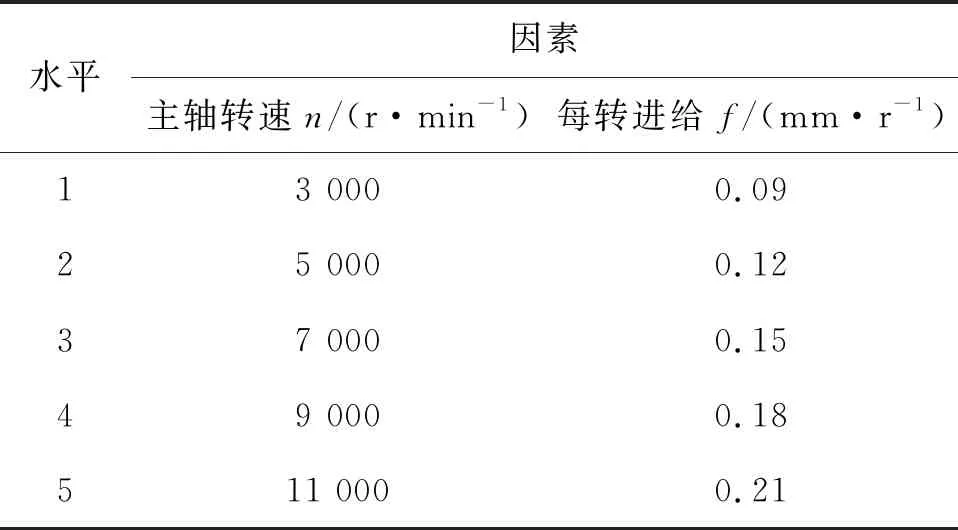

为比较不同加工参数下材料力学性能的变化,使用不同的主轴旋转速度及进给量进行加工,加工参数见表1,并在加工时调整加工路径以保证样件侧铣加工时均为顺铣,且所有样件加工时均在干切条件下进行。该参数范围较大,保证了加工后样件的不同加工效果。为避免力学性能检测的偶然性,每组参数下加工拉伸性能检测试样及压缩性能检测试样各5件。

表1 加工参数

1.2 力学性能检测与表面形貌观察

参照ASTM D3039聚合物基复合材料拉伸性能标准试验方法[14]及ASTM D6641聚合物基复合材料层压板压缩性能标准[15],分别对加工完成后样件进行静态拉伸性能测试及压缩性能测试。拉伸性能及压缩性能测试样件尺寸为200 mm×12 mm及140 mm×12 mm,厚度相同,均约为2.7 mm。

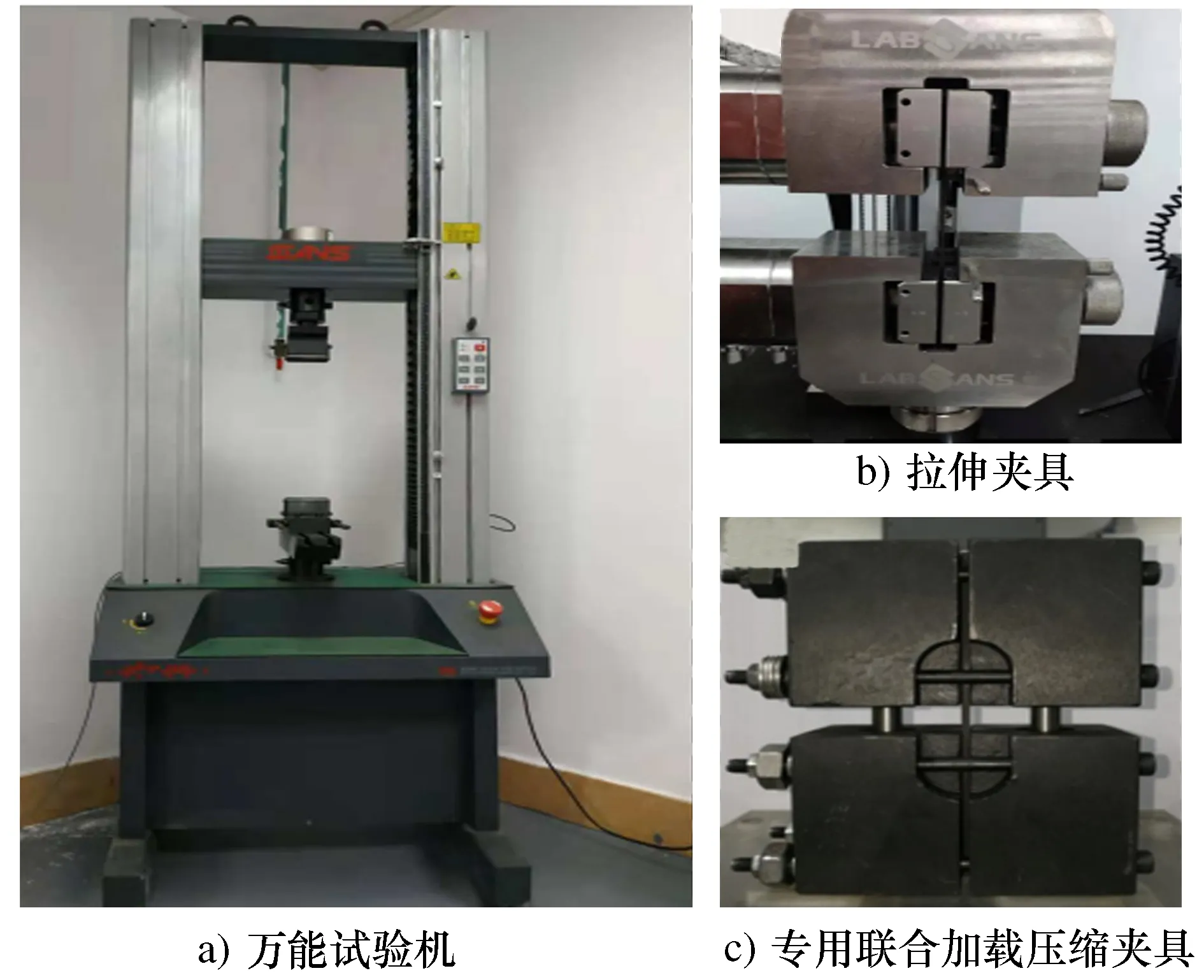

使用CMT7504万能试验机对加工完成的复合材料样件进行拉伸及压缩性能测试,如图2a)所示。为防止夹持力不够导致拉伸时样件滑脱,使用复合材料专用液压拉伸夹具加持两端,如图2b)所示,并在加持部位使用砂纸包裹样件。压缩性能测试专用联合加载压缩夹具如图2c)所示。

图2 万能试验机及夹具

(1)

式中:σt表示拉伸强度;Ft表示试样破坏时的最大载荷;w表示试样宽度;b表示试样厚度。

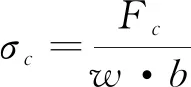

压缩强度为

(2)

式中:σc表示拉伸强度;Fc表示试样破坏时的最大载荷;w表示试样宽度;b表示试样厚度。

样件断裂破坏后,使用锯片切割机切割样件进行制样,并使用超声波清洗设备进行清洗。制样完成后,使用COXEM EM-30PLUS扫描电子显微镜观测断口表面形貌。

2 试验结果与分析

2.1 铣削加工对拉伸强度的影响

2.1.1 试验结果统计

拉伸性能测试失效样件如图3所示,在不同参数下拉伸强度如图4所示。当主轴转速为9 000 r/min,进给量为0.12 mm/r时拉伸强度达到最大值,为715.61 MPa;当主轴转速为11 000 r/min,进给量为0.15 mm/r的时候拉伸强度最小,为644.49 MPa,比最大值下降了9.94%。本次试验材料性能离散系数在1.09%~6.18%之间,试验结果在一定范围内波动,与ASTM D3039标准中的结果无明显差异,因此可以认为试验结果符合要求,并无异常。

图3 拉伸性能测试失效试样

图4 拉伸强度测试结果

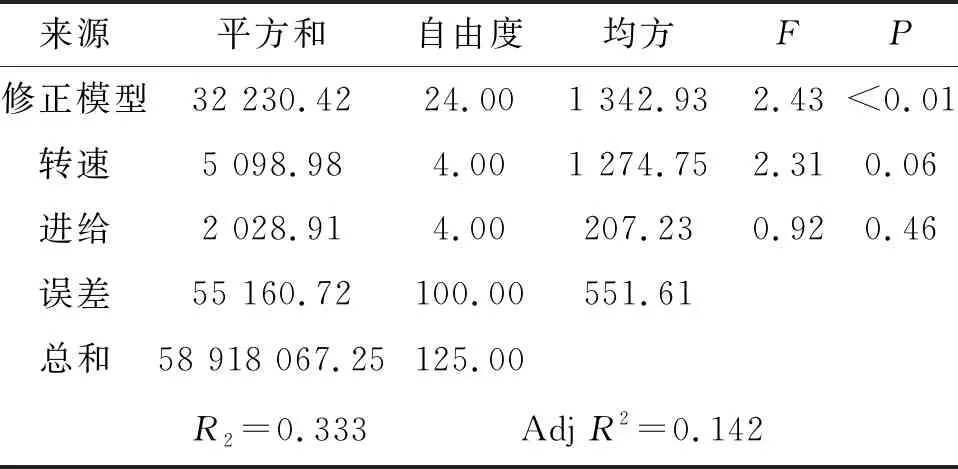

对实验结果进行方差分析,分析结果见表2。由表2可以得知校正决定系数0.142,复相关系数0.333,说明模型对拉伸强度的拟合情况一般;在0.05的水平下(置信区间95%),仅改变转速或进给对拉伸强度的影响显著性不高。

数据库是实现各项功能的基本保证,是确保整个系统运行的基础。所以,数据库的设计非常重要。E-R图主要针对的是整个体系的培训单位信息、业务信息和实施过程中信息监管的设计。详细的操作过程如图2所示。

表2 拉伸强度方差分析

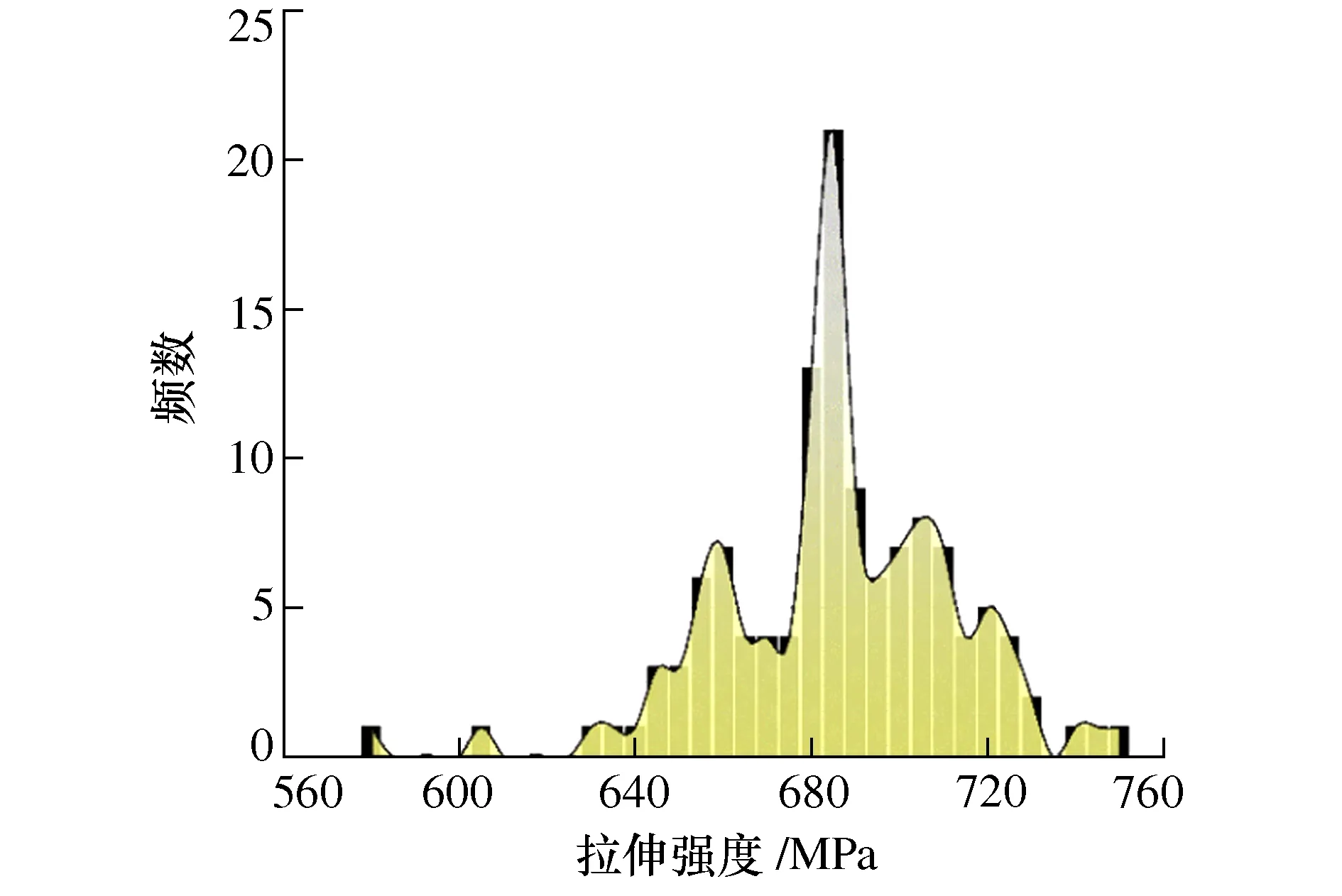

在图4中可见,改变加工参数,样件拉伸强度的改变规律性较小,测试结果整体呈现波动性变化。以5 MPa为间距,统计25个加工参数下125次拉伸试验结果强度出现次数分布图如图5所示,分布曲线表明其分布近似于均值在685~690 MPa的正态分布。

图5 拉伸强度分布计数图

其中,出现次数较高的685~690 MPa数据来源于多个加工参数,在3000 r/min的主轴转速下出现5次,5 000 r/min的主轴转速下出现6次,7 000 r/min的主轴转速下出现4次,9 000 r/min的主轴转速下出现4次,11 000 r/min的主轴转速下出现2次。因此可以确定,加工参数的改变并不会对碳纤维复合材料层合板的拉伸性能造成影响,试验中拉伸性能的不同来源于试验的偶然性。

2.1.2 拉伸样件断口形貌分析

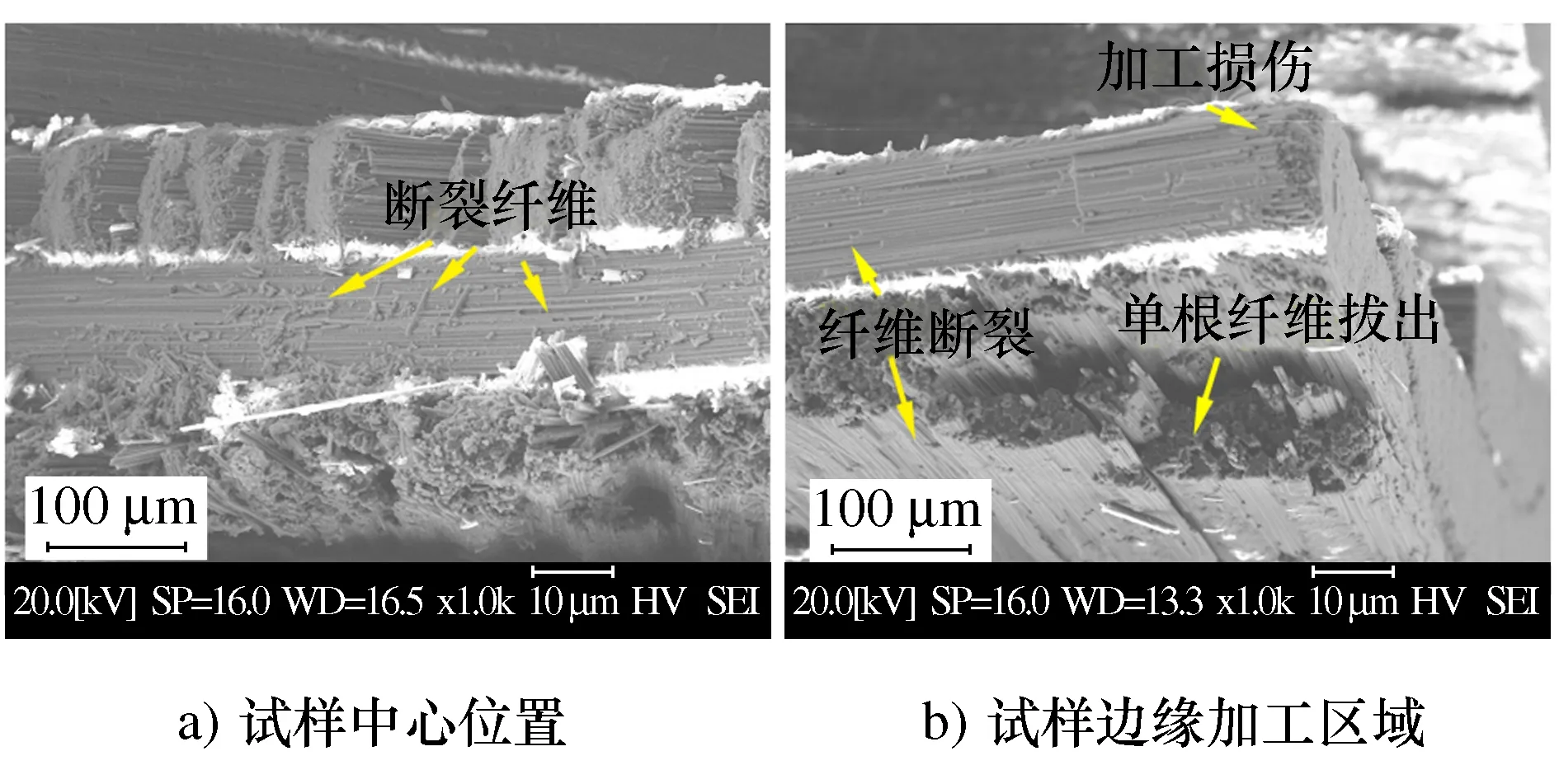

加工参数的改变,可以认为仅会对加工区域附近的材料造成影响。以高转速高进给(11 000 r/min、0.21 mm/r)拉伸断口形貌为例,断口表面形貌如图6所示。从图6b)可以看出,逆纤维方向切削引入的表面凹坑等加工损伤,在材料受到拉伸载荷时,易造成材料内部缺陷,并最终失效断裂,因此在部分样件断口形貌上可以清晰地看到断裂处会靠近加工损伤区域。然而,碳纤维复合材料存在纤维-基体界面,能够在一定程度上限制裂纹的延展[16],这在一定程度上弱化了因加工损伤引起材料拉伸断裂强度变化的效果。

图6 拉伸断口图

在试样中心区域发现存在较短的断裂纤维,而在加工区域附近却不存在这种现象。碳纤维复合材料在受到外部载荷时,这些载荷通过界面传递给增强纤维,树脂基体与增强纤维的模量不同导致两者应变大小不一致。若界面结合强度较高,当载荷达到纤维断裂强度时,纤维在基体内断裂时呈多段断裂,平均断裂长度较短;但是当界面强度较弱时,界面会出现“脱结合”现象,载荷通过界面摩擦应力传递[17],最终纤维断裂长度会增大。从图6中可以看出,在与拉伸载荷方向夹角为45°层内,加工区域附近纤维平均断裂长度较试样中心区域(可以认为加工并不会影响这些区域)有增加的趋势;同时在与拉伸方向夹角为0层内,在加工区域附近有一定的因为某根纤维拔出而留下的圆孔。这些现象表明该参数下加工区域附近树脂对纤维的把持力已经下降,传递给纤维的载荷有一定的减少,加工对材料基体及界面已经造成影响。然而,碳纤维复合材料在承受拉伸载荷时主要靠纤维承载,从统计结果来看不同参数的铣削加工对材料拉伸断裂强度几乎没有影响,所选择参数造成的界面把持力的降低并不足以改变其断裂失效结果,载荷仍然较好地传递给了纤维。

2.2 铣削加工对压缩强度的影响

2.2.1 试验结果统计

按照选定的加工参数对样件加工,并对样件进行压缩性能测试,测试失效样件如图7所示,在不同参数下拉伸强度如图8所示。

图7 压缩性能测试失效试样

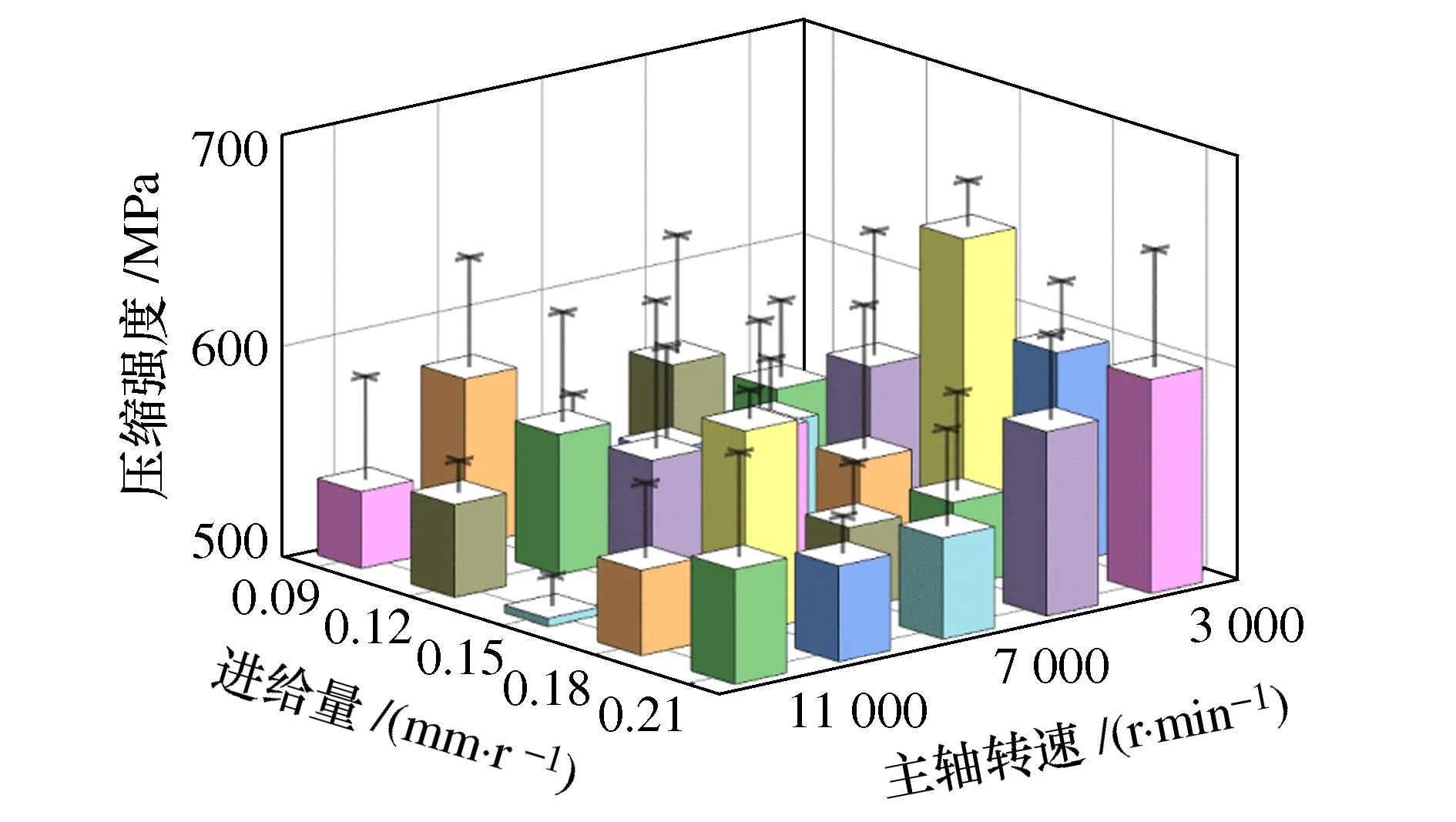

图8 压缩强度测试统计结果

当主轴转速为3 000 r/min、进给量为0.15 mm/r时,压缩强度达到最大值640 MPa;主轴转速为11 000 r/min、进给量为0.15 mm/r时,压缩强度有最小值503.8 MPa,相较于最大值,压缩强度下降了21.28%。本次试验材料性能离散系数在1.44%~11.10%之间,试验结果在一定范围内波动,与ASTM D6641标准中的结果无明显差异,因此可以认为试验结果符合要求,并无异常。

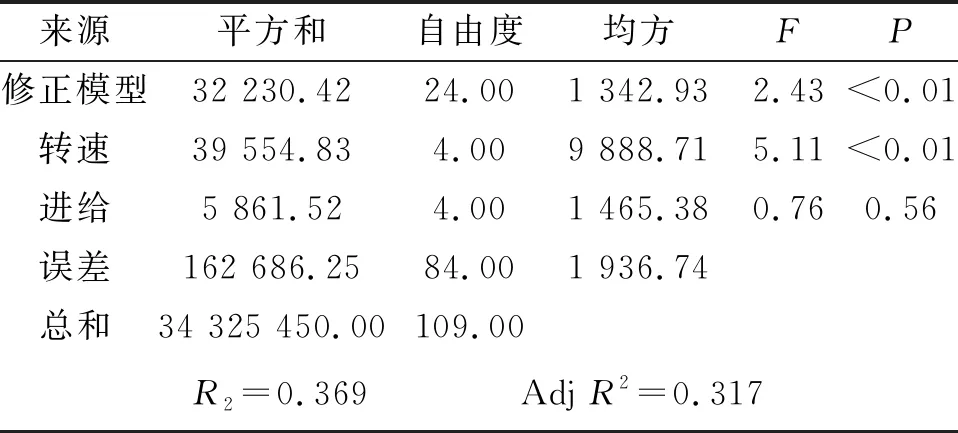

对试验结果进行方差分析如表3所示。由表3可以得知修正模型P=0.03,表明在不同的主轴旋转速度及进给量的综合作用下压缩强度模型有一定的显著性;校正决定系数0.369,复相关系数0.317,说明模型对拉伸强度的拟合情况一般;但0.05的水平下(置信区间95%),进给量对压缩强度影响较小,主轴旋转速度对压缩强度有一定的影响。

表3 压缩强度方差分析

虽然压缩强度的统计结果也有一定的波动性,但是从图8中可以看出,除了较低进给量(0.09 mm/r与0.12 mm/r)下压缩破坏强度随主轴转速的改变波动变化,其余进给量条件下压缩破坏强度整体均呈下降趋势。

2.1.2 压缩样件断口形貌分析

从压缩强度的统计结果可以看出,随着主轴转速的提高,材料的压缩性能整体呈下降趋势,而进给量的改变几乎不会对结果有影响。分别选择低转速(3 000 r/min)与高转速(11 000 r/min)下压缩失效断口进行观测结果如图9和图10所示。从结果可以发现,不同参数下不同位置的压缩断口表面都可以看到基体沿厚度方向拉拔、纤维断裂及纤维表面残留树脂的现象,这是由于材料受到压缩载荷产生横向应变,内部纤维与基体受横向剪切应力导致的。然而,不同加工参数下断口表面有一定区别:低转速下加工区域断口表面与试样中心区域相似,压缩断裂后表面残留大量不规则树脂,而高转速下加工区域附近残留树脂较少,出现大量的层间分层,并且还发现较大的树脂变形。可以认为在高转速下样件加工时切削区域温度急剧升高,甚至超过了树脂基体的玻璃化转变温度,因此导致材料中树脂韧性略微提高[18],高转速加工样件在进行压缩试验时,树脂在受纤维拉拔时呈人字形延性断裂面,还有部分基体已经从玻璃态转变为高弹态,其模量急剧下降、变软,例如在图9b)中左侧箭头所指处树脂变形严重,最终导致了较高切削温度下压缩断裂强度的下降。

图9 高转速加工样件压缩断口图

图10 低转速加工样件压缩断口图

当样件加工时,主轴转速及进给量的改变都会影响切削温度[19]。可以认为在本次试验中,当进给量较小时,主轴转速的改变导致的切削温度的变化对于材料的影响较小;而当进给量到达0.15 mm/r时,随着主轴转速的提高导致加工时切削温度过高,材料内基体及界面性能的变化导致了压缩强度的降低;而当转速固定时,进给量的改变对于切削温度的改变并不明显,因此在表3的方差分析中进给量的改变对于压缩强度的影响并不显著。同时,由于碳纤维复合材料压缩失效机理的复杂性,其压缩性能测试分散性较大[12-13,21],所以数据整体有一定波动性。

3 结论

本文通过铣削方式加工复合材料拉伸性能及压缩性能试样,统计了不同加工参数下材料的拉伸及压缩断裂强度,并分析了部分试验样件的断口形貌,最终试验结论如下:

1) 本次试验中,通过改变加工参数,加工出的试样有不同的拉伸及压缩性能,其中拉伸破坏强度在644.49~715.67 MPa之间变化,压缩破坏强度在503.75~640 MPa之间变化。

2) 虽然加工会对材料造成影响,但加工参数的改变并不会对材料的拉伸性能造成影响,拉伸断裂的强度改变是由于材料间性能的分散性及进行拉伸试验时装夹带来的偶然性误差导致。

3) 因为加工对碳纤维复合材料基体的热损伤,降低了材料的压缩强度,并且进给量超过0.15 mm/r时,材料的压缩强度随着转速的提高呈下降趋势。