某花岗伟晶岩型石英矿中长石的浸出性能研究

2022-03-28刘红召柳林王威曹耀华王洪亮曹飞

刘红召,柳林,王威,曹耀华,王洪亮,曹飞

1.中国地质科学院郑州矿产综合利用研究所, 河南 郑州 450006;

2.国家非金属矿资源综合利用工程技术研究中心, 河南 郑州 450006;

3.自然资源部高纯石英资源开发利用工程技术创新中心, 河南 郑州 450006;

4.自然资源部多金属矿综合利用评价重点实验室, 河南 郑州 450006;

5.河南省黄金资源综合利用重点实验室, 河南 郑州 450006

前言

高纯石英是光伏能源、集成电路、信息通信等战略性新兴产业不可或缺的关键性基础性材料[1-2],对国防军工以及国家高技术产业安全具有十分重要的意义[3]。目前,国内4N8 级以上的高纯石英原料主要来源于美国尤尼明(Unimin)等少数国外公司,属于国内紧缺的高端原材料[4-5],非常有必要加强国内石英资源的评价,攻克高纯石英提纯加工技术难题,改变国内高端高纯石英原料全面依赖国外进口的局面[2]。

高纯石英的原料主要有脉石英和花岗岩石英,长石是高纯石英提纯加工过程中需要脱除的最重要杂质矿物之一[6-8],国内外研究人员围绕国内原料制备高纯石英产品开展了诸多研究工作,采用的技术方法主要有物理分选[9-11]、酸洗[12-15]、常规焙烧和氯化焙烧[16-17]等,部分原料也可以制备出纯度达到4N8 级的高纯产品。

在前期的研究工作中,大部分是将含有多种脉石矿物的石英原料作为研究对象,进行物理分选、焙烧或者浸出等提纯作业,最终评价综合提纯加工效果,而缺乏对石英中单个类型脉石矿物在焙烧水淬、氯化焙烧、浸出过程中不同元素的浸出行为、物相变化规律的研究,进而根据不同石英原料中脉石矿物的差异性,选择有针对性的杂质脱除技术方案及工艺条件,以达到最好的提纯效果。

本文选择石英矿提纯过程中需要脱除的最主要脉石矿物长石作为研究对象,通过焙烧、浸出试验,借助XRD、扫描电镜、化学分析等手段,讨论了长石矿物经焙烧-水淬、氯化焙烧等常用的高纯石英提纯加工手段处理后,得到的焙砂在HCl+HF 溶液体系中浸出性能的差异,分析了在焙烧和浸出过程中长石矿物的物相变化特征,为高纯石英中杂质矿物、元素的选择性脱除。提供研究基础。

1 试验部分

1.1 试验原料

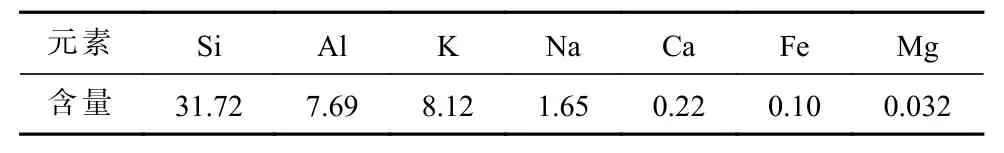

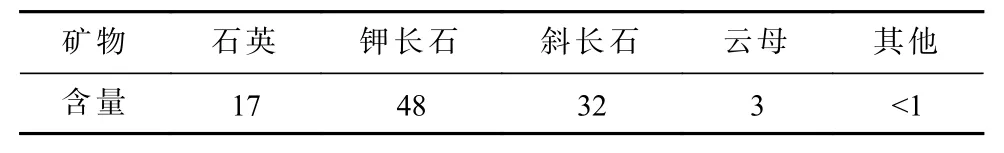

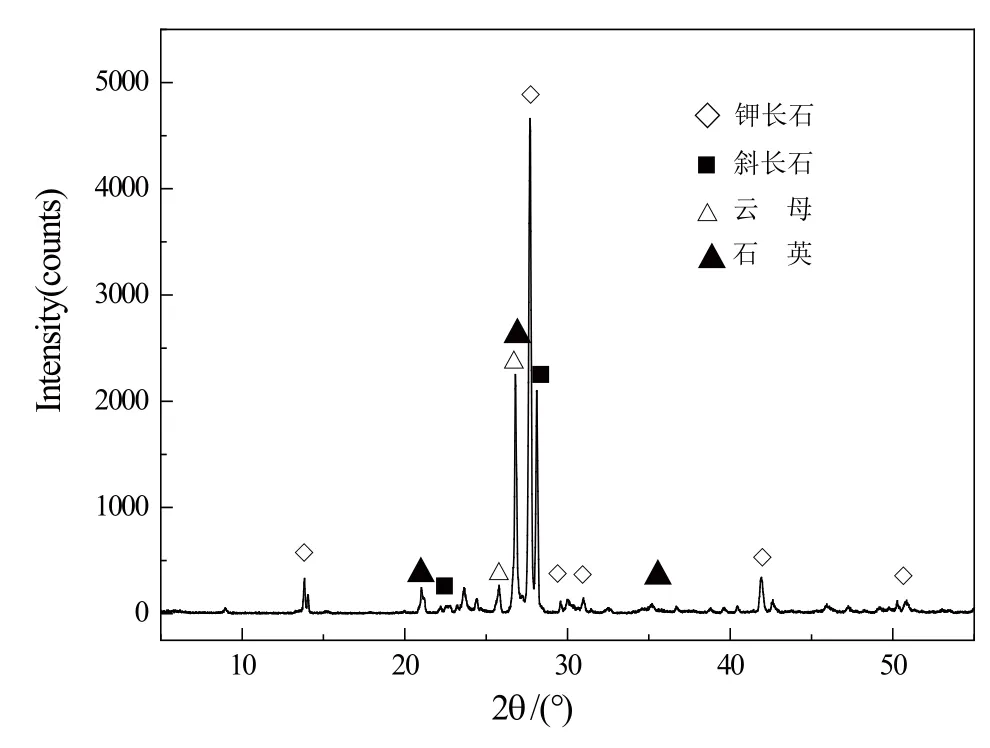

本次试验采用的原料为河南某花岗伟晶岩型石英矿经物理分选得到的长石精矿。对原料进行了XRD 和化学组成分析,结果分别如表1、表2 和图1所示。化学分析结果表明,试验原料中主要化学成分为硅,同时钾、铝和钠含量相对较高,分别为8.12%、7.69%和1.65%,此外还含有少量的钙、铁和镁等元素;XRD 分析结果表明,原料中主要矿物为钾长石、斜长石,有少量的石英和云母,具体矿物组成见表2。

表1 试验原料主要化学组成/%Table 1 Main chemical composition of the raw material

表2 试验原料主要矿物组成/%Table 2 Main mineral composition of the raw material

图1 试验原料XRD 分析结果Fig. 1 XRD analysis results of the raw material

1.2 试验方法

针对长石原料开展了焙烧、浸出试验,并对原料、焙砂和浸出渣进行了化学分析、XRD 和SEM 分析,焙烧试验主要包括常规焙烧和氯化焙烧试验,浸出主要开展了高浓度盐酸和氢氟酸混酸浸出、低浓度盐酸和氢氟酸混酸三级浸出以及低浓度盐酸三级浸出试验,考虑石英提纯过程中,长石为少量矿物,浸出过程均控制较大的液固比。对于三级混酸浸出和单级混酸浸出,浸出过程的酸浓度和液固比不同,但总和HCl 和HF 加入量相同,用于考察酸浓度对浸出效果的影响;三级盐酸浸出和三级混酸浸出试验,保持盐酸浓度一致,对比考虑氢氟酸对浸出效果的影响。

1.2.1 焙烧试验

(1)常规焙烧。称取50 g 样品,装入半圆形刚玉坩埚,然后放入到Φ80 mm 的管式炉,升温到预设温度后,开始计时,焙烧时间为3 h,焙烧完毕后,无需水淬的样品取出后自然冷却至室温,对于焙烧-水淬样品,将坩埚内物料趁热倒入到水中,进行水淬处理,过滤烘干后备用。

(2)氯化焙烧。称取50 g 样品,放入到半圆形石英玻璃坩埚,然后放入到采用石英玻璃管作为焙烧管的管式炉内,两端采用聚四氟乙烯堵头密封,然后通入氯气,在氯气气氛下进行升温,升温至设定温度1 130 ℃后,开始计时,氯化焙烧时间为180 min,焙烧作业完成后,在炉内降至室温后,将样品取出备用。

1.2.2 浸出试验

(1)单级混酸浸出。称取待浸出样品20 g,放入聚四氟乙烯烧杯内,控制浸出液中HCl 和HF 浓度分别为90 g/L 和30 g/L,液固比为25∶1 的条件下,浸出温度60 ℃,搅拌浸出240 min,浸出后过滤,将滤渣洗涤至中性后,烘干。

(2)三级混酸浸出。称取待浸出样品20 g,放入聚四氟乙烯烧杯内,控制浸出剂中HCl 和HF 浓度分别为15 g/L 和5 g/L,液固比为50∶1,浸出温度60 ℃,搅拌浸出240 min,浸出后过滤,之后再用相同的条件进行浸出,累计浸出3 次,浸出完毕后,将滤渣过滤洗涤至中性后,烘干待测。

(3)三级盐酸浸出。称取待浸出样品20 g,放入聚四氟乙烯烧杯内,控制浸出剂HCl 浓度15 g/L,液固比为50∶1,浸出温度60 ℃,搅拌浸出240 min,浸出后过滤,之后再用相同的条件进行浸出,累计浸出3 次,浸出完毕后,将滤渣过滤洗涤至中性后,烘干待测。

1.2.3 分析测试

化学分析在中国地质科学院郑州矿产综合利用研究所测试中心进行,扫描电镜测试和X 射线衍射测试由河南省岩石矿物测试中心和中国地质科学院郑州矿产综合利用研究所测试中心完成,检测单位均具有分析测试甲级资质。

2 结果与讨论

2.1 焙烧试验

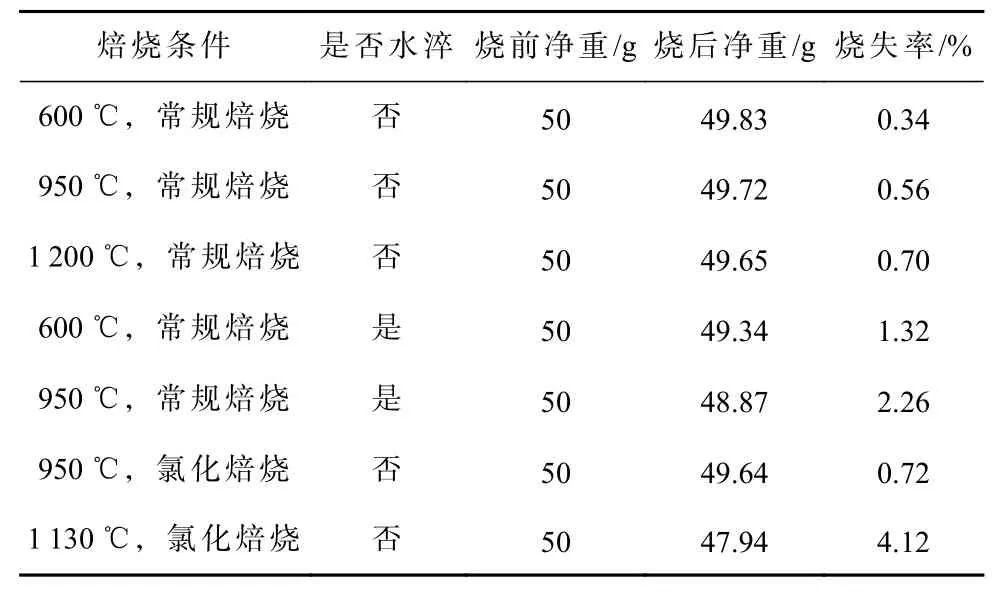

对长石原料在不同温度和不同气氛下进行焙烧,焙烧后得到焙砂的失重情况如表3 所示。从焙砂的产状看,在1 200 ℃常规焙烧时,出现较为明显的板结,需要将样品进一步破碎磨细后,再进行浸出试验;其他条件下得到的焙砂均呈现为松散的颗粒状,可直接进行浸出试验。

从表3 中数据可以看出,在常规焙烧条件、焙砂未水淬处理的情况下,随着焙烧温度的提高,焙砂的失重率有所提高,但提高幅度不大,仅仅从600 ℃时的0.34%提高到1 200 ℃的0.70%;常规焙烧且进行水淬处理的样品,失重率明显有所提升,950 ℃的焙烧失重率达2.26%,这可能是由于在试验过程中,将高温的样品倒入到冷水中,水气化导致细颗粒焙砂随水蒸气损失而导致的,在试验过程中,可以明显看到这一现象。在950 ℃温度条件下进行氯化焙烧的样品,失重率稍高于同样温度条件下常规焙烧且未进行水淬处理的样品;在1 130 ℃条件下进行氯化焙烧样品的失重率达到4.12%,远高于试验原料在1 200 ℃条件下进行常规焙烧且未进行水淬处理样品0.70%的失重率。

表3 不同焙烧条件下原料失重情况Table 3 The weight loss ratio of the raw material varied with different roasting condition

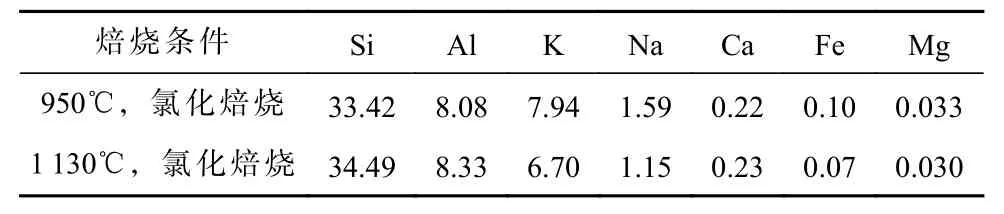

对氯化焙烧得到焙砂进行化学分析,得到的结果如表4 所示。可以看出,和长石原料相比,经过氯化焙烧得到焙砂中的K、Na 含量均有所降低,Si、Al 含量有所提高,而其他元素变化不大,这是由于在氯气气氛中进行焙烧,可以使矿物表面的碱金属和碱土金属在高温下与氯气反应生成气态氯化物[18-19],高温气流将这些杂质元素的氯化物带走,在本试验中,长石中的K、Na 和氯气反应,生产氯化物,并被高温炉气带走,从而导致焙砂中的K、Na 含量有所降低,导致焙砂产生了较大幅度的失重。另外,在1 130 ℃温度条件下氯化焙烧的焙砂中K 含量从原料中的8.12%降低到6.70%,Na 含量从1.65%降低到1.15%,这说明更高的氯化焙烧温度下,更有利于焙砂中的K、Na 的气化脱除,这可能是由于更高的温度,更有利于氯化反应的发生,同时氯化物有更高的蒸气压,有利于被炉气带走。

表4 氯化焙烧焙砂主要化学组成 /% Table 4 Main chemical composition of roasted product after roasting in chlorine

2.2 长石及焙砂浸出试验

2.2.1 浸出时间试验

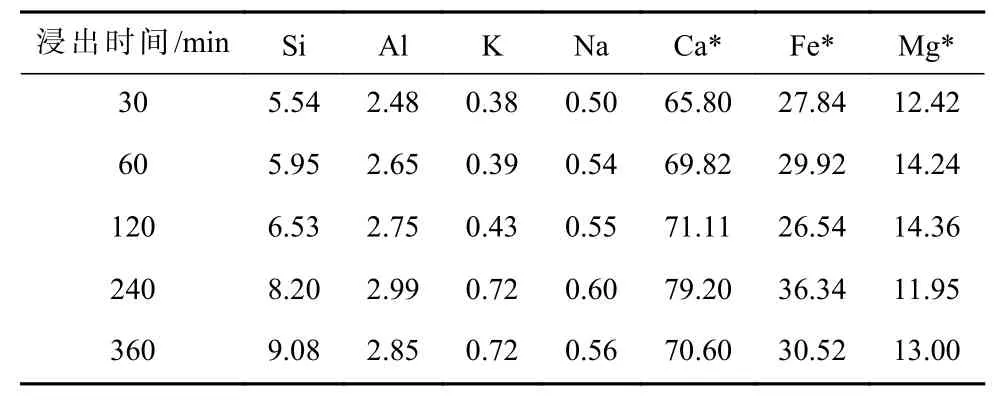

为了得到较优的浸出时间,对950 ℃条件下的氯化焙砂,进行单级混酸浸出试验,不同浸出时间得到的浸出液中主要化学组成如表5 所示。

表5 不同浸出时间时浸出液中主要化学组成Table 5 Main chemical composition of leaching solution in different leaching time

从表5 中数据可以看出,随着浸出时间的增加,浸出液中的Si、K、Na 含量呈现出逐渐提高的趋势,在360 min 时浸出液中Si 含量最高,达到9.08 g/L,可能后续随着浸出时间的延长,浸出液中的Si 含量还有进一步提高的趋势;在240 min 时,浸出液中的K、Na含量达到最高的0.72 g/L 和0.60 g/L,进一步延长浸出时间,K 趋于平衡,Na 还有降低的趋势。浸出液中的Ca、Fe 和Mg 元素含量,随浸出时间变化不大,认为在较短时间内就达到较优的浸出效果。考虑到石英提纯过程中,除Si 元素外,其他杂质元素在浸出时间240 min 时均可以达到较优的浸出效果,后续的浸出试验将浸出时间确定为240 min。

2.2.2 不同焙烧和浸出条件下原料的失重情况

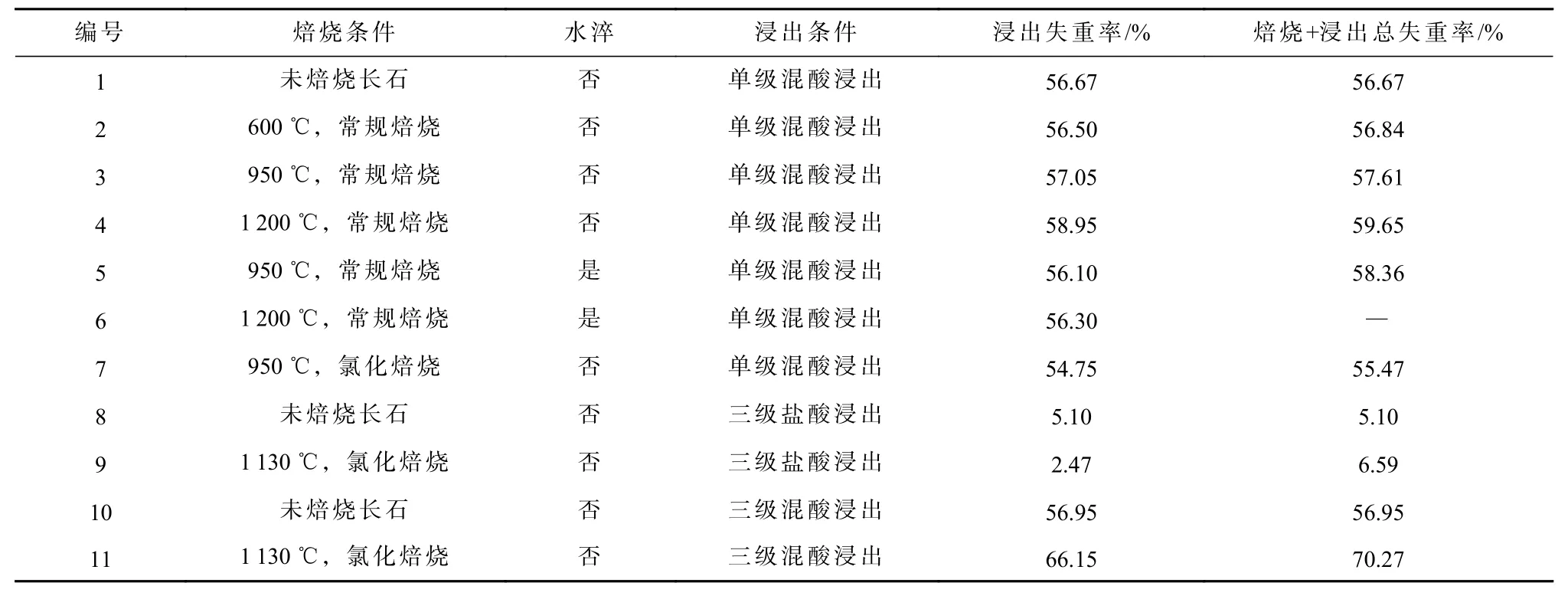

在浸出时间为240 min 条件下,分别采用单级混酸、三级盐酸和三级混酸溶液体系,对长石原料及其焙砂进行浸出试验,得到浸出渣相比于焙砂以及长石原料的失重情况如表6 所示。

根据表6 结果可以看出,在常规焙烧且不进行水淬处理的情况下,随着焙烧温度的提高,无论是浸出过程失重还是总失重都有所提高,但提高的幅度并不大;相比于未经焙烧的长石,经过焙烧的长石浸出后,总失重均有所提高,同样提高幅度不大,未经焙烧的长石直接浸出总失重为56.67%,经过1 200 ℃焙烧后的长石,浸出后总失重为59.65%,提高的幅度仅为2.98 百分点。

表6 长石及焙砂浸出后的失重情况Table 6 The weight loss ratio of the raw material after roasting and leaching process

在950 ℃条件下常规焙烧、常规焙烧+水淬以及氯化焙烧后得到的焙砂浸出后的失重率和总失重率均相差不大,这说明该温度条件下,水淬和氯化并不能提高长石在盐酸+氢氟酸溶液体系中的浸出效果。

采用单级混酸浸出以及三级混酸浸出长石(试验1 和10),均可以得到比较高的浸出失重率,三级混酸体系浸出效果略好于单级混酸体系浸出;而三级盐酸浸出体系(试验8)对长石的浸出效果不佳。对比试验9 和11,可以看出长石在1 130 ℃温度下进行氯化焙烧,得到的焙砂在三级盐酸溶液体系中浸出效果同样不佳,总失重率仅为6.59%,而在三级混酸溶液体系下进行浸出,可以得到66.15%的浸出失重率和70.27%的总失重率。

整体上看,在1 130 ℃条件下对长石样品进行氯化焙烧,然后采用三级混酸溶液体系进行浸出,可以得到最高的焙烧+浸出总失重率,失重率达到70.27%,从失重的角度看浸出效果最佳。

2.2.3 不同焙烧和浸出条件下不同元素的脱除率

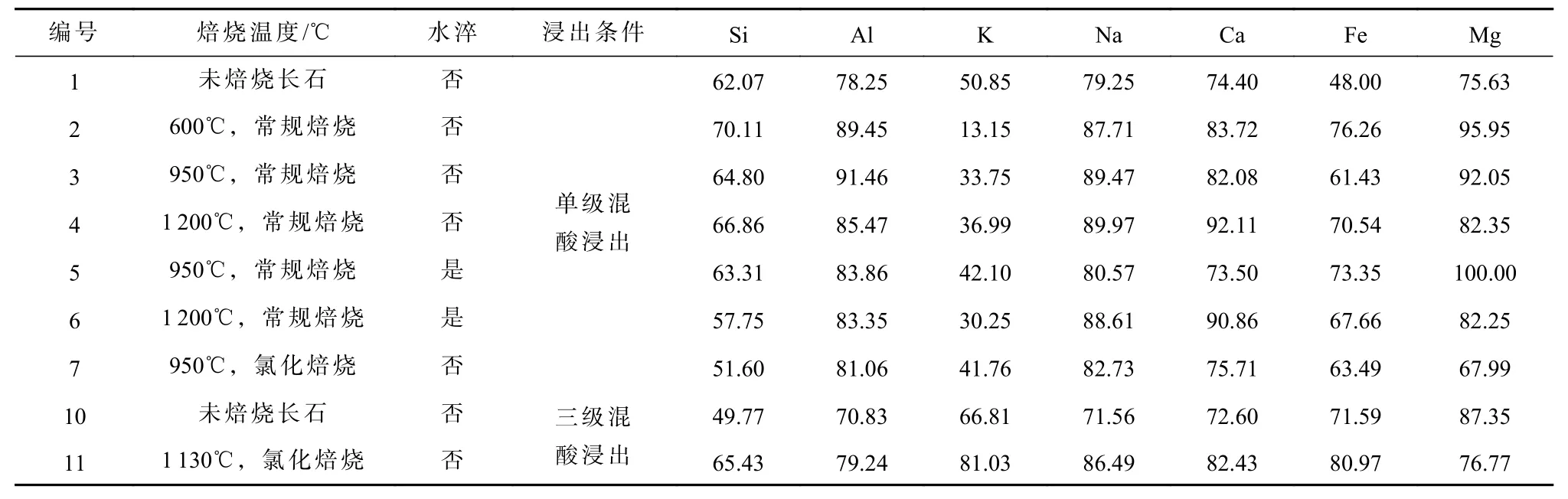

不同焙烧和浸出条件下,对浸出液的化学组成进行检测,计算出相对于长石原料各元素的脱除率,结果如表7 所示。

表7 长石原料经焙烧和浸出后主要元素脱除率 /% Table 7 The removal rate of main element in raw material after roasting and leaching

对于高纯石英提纯过程中主要杂质元素Al,从浸出方式的角度看,采用酸浓度较高的单级酸浸效果整体优于酸浓度较低的多级酸浸,对于同一条件下的未焙烧长石样品直接浸出,采用单级酸浸Al 元素脱除率为78.25%,高于多级酸浸条件下70.83%的脱除率;唯一例外的是,经过氯化焙烧的样品经过多级酸浸出,Al 元素脱除率为79.24%,高于未经过焙烧的样品进行单级浸出时Al 元素的脱除率,但效果不如经过常规焙烧的样品。整体上看,长石经过常规焙烧,且在较高的酸度下浸出,更有利于Al 元素的脱除。

对于高纯石英提纯过程的杂质元素K,从浸出方式看,采用较高酸浓度单级浸出时,无论是否经过焙烧或者何种方式焙烧,K 的脱除率全部低于采用多级浸出方式。从不同焙烧方式看,常规焙烧后的样品经过浸出,K 的脱除率均低于未进行焙烧的长石原料直接浸出,而氯化焙烧过的样品经过三级混酸浸出,K脱除率最高,达到81.03%。

对于高纯石英提纯过程中的杂质元素Na、Ca 和Fe,整体上看,在相同的浸出条件下,经过焙烧的样品,脱除效果更佳,氯化焙烧和常规焙烧相比并未表现出更大的优势;对于杂质元素Mg,采用常规焙烧+单级酸浸出方式,就可以达到比较高的脱除效果;相同技术条件下,进行氯化焙烧后的样品,Mg 元素的脱除率甚至低于未经过焙烧的长石直接浸出。

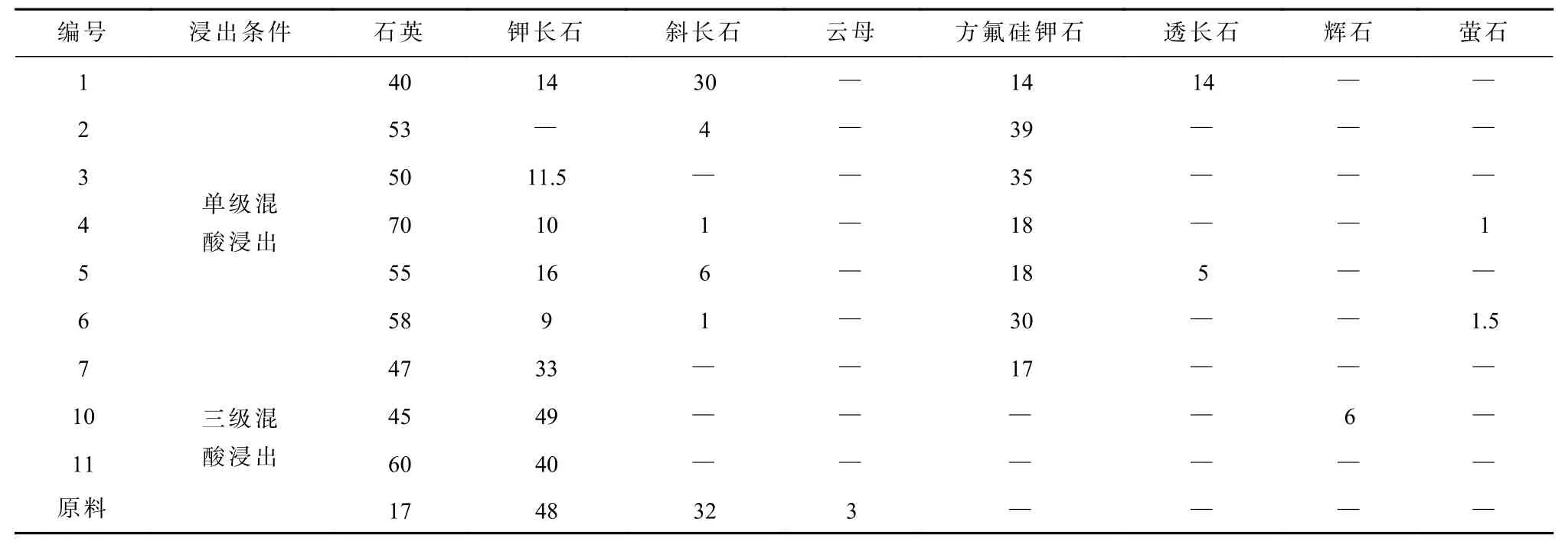

2.3 X 射线衍射分析

为进一步分析焙烧过程和浸出过程中,长石矿物组成变化特征及其中杂质元素脱除效果之间的关系,分别对不同焙烧-水淬条件下得到的焙砂、浸出渣进行了XRD 分析,结果如表8 所示。

表8 不同焙烧浸出条件下浸出渣和长石原料矿物组成 /% Table 8 Main mineral composition of the raw material and leaching residue

从表8 中结果可以看出,相比于石英原料,浸出渣中石英相含量都有所增加,一方面可能是浸出过程中,相比于石英矿物,长石更容易被浸出;当然,也有可能是长石矿物中的碱金属、铝等杂质元素浸出后,残留物相为石英,从而导致浸出渣中石英相比例较高。

试验采用的长石原料中,含有较高的斜长石相,但经过浸出后,在试验1 之外的其他试验中,斜长石相消失或者降低较多,但大部分的浸出渣中仍然保留了含量相对较多的钾长石相,这说明相比于钾长石矿物,斜长石矿相更容易在浸出过程中被浸出或者发生相态变化。

采用较高酸度的混酸单级浸出后,得到的浸出渣中,均看到有方氟硅钾石(K2[SiF6])相的存在,而对于采用浓度较低的混酸多级浸出得到的浸出渣中,则没有方氟硅钾石相存在,这可能是浸出长石及焙砂的过程中,采用高酸度浸出时浸出渣中K 含量比较高的原因;另外,采用低浓度混酸多级浸得到的浸出渣中,钾长石(K2O·Al2O3·6SiO2)的含量比较高,无斜长石,而高浓度混酸单级浸出得到的浸出渣中,钾长石和斜长石含量相对低,同时含有较多的方氟硅钾石,钾长石富含Al 元素,而方氟硅钾石中不含有Al 元素,这是采用高酸浓度的单级酸浸浸渣中Al 元素含量低的原因。从浸出机理来看,可能是在高酸度混酸条件下,长石矿物结构虽然更容易受到破化,将K 和Al 都浸出,但浸出液中的K+和[SiF6]2-离子生成新的方氟硅钾石相从溶液中沉淀出来,浸出到溶液中的K 元素重新进入固相,导致浸出渣中K 含量较高,而Al 元素在高浓度混酸溶液体系下,有更高的溶解度,得到了有效的脱除;在低酸度多次混酸浸出条件下,由于浸出液中酸度低,对长石矿物结构破坏能力有限,浸出渣中还保留较多的长石相,但浸出后的K 和Al 元素,全部保留在溶液中,进而在液固分离中被脱除。

2.4 扫描电镜分析

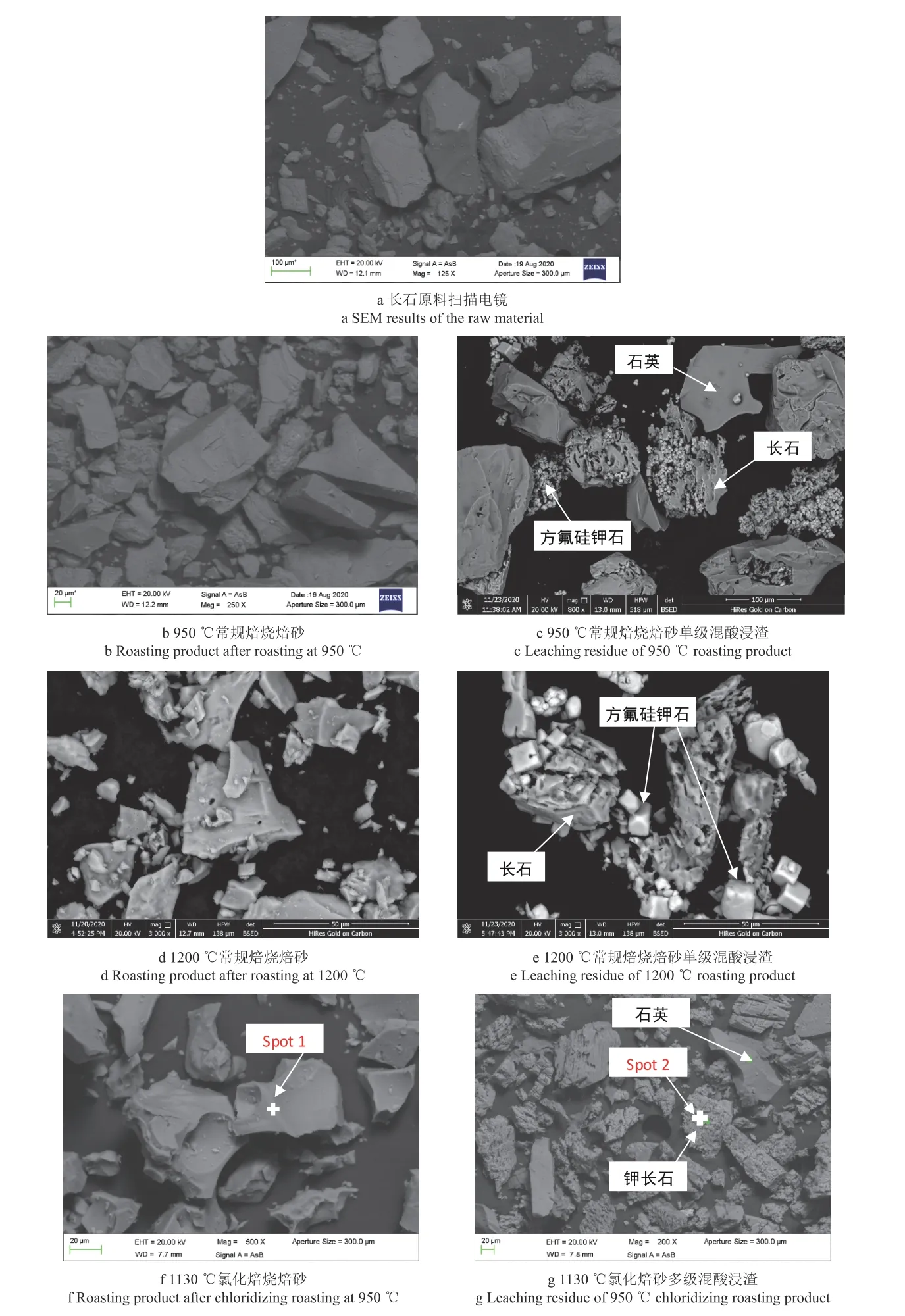

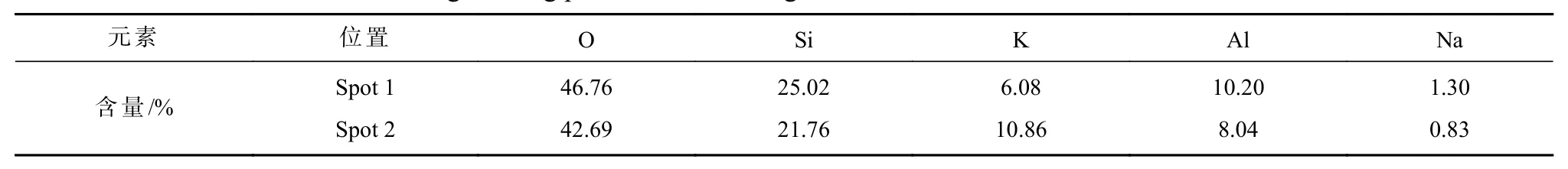

对长石原料、不同焙烧和浸出条件下得到的焙砂和浸出渣进行了扫描电镜分析,得到的结果如图2 所示,对1 130 ℃条件下氯化焙烧得到的焙砂和浸出渣进行了电子探针分析,得到的结果如表9 所示。

对比图2-a、图2-b、图2-d 和图2-f 可以看出,950 ℃常规焙烧、1 130 ℃氯化焙烧得到的焙砂,矿物颗粒表面还保持和长石原料基本相同的形貌,棱角分明,而1 200 ℃常规焙烧条件下得到的焙砂,矿物颗粒表面的棱角变得圆润,说明在焙烧过程中矿物表面出现了软化甚至于出现少量液相,这也是在该温度条件下得到焙砂出现黏结现象的原因。

对比图2-c、图2-e 和图2-g 可以看出,在浸出后长石矿物转变为多孔状态,而视野范围内的石英矿物则保持原有的致密状态,说明在混酸溶液体系下,长石矿物的浸出效果优于石英,这也为采用混酸体系浸出长石等杂质矿物,进而提纯石英提供了可能。采用较高酸度的单级混酸溶液体系进行浸出得到的浸出渣,如图2-c 和2-e,可以观察到大量的呈正方体状态产出的方氟硅钾石相,而采用较低酸度的多级混酸溶液条件得到的浸出渣,则没有正方体状产出的方氟硅钾石相。

图2 不同条件下焙砂和浸出渣扫描电镜分析Fig. 2 SEM results of roasting product and leaching residue by different conditions

从表9 中1 130 ℃进行氯化焙烧焙砂和浸渣EPMA分析结果可以看出,在氯化焙烧焙砂的长石相中,K元素的含量仅为6.08%,低于经过浸出后浸出渣中长石相中的10.86%的K 元素含量,也低于钾长石(K2O·Al2O3·6SiO2)矿 物 中 按 照 分 子 比 计 算 出 的K 元素14.66%的理论含量。这说明在氯化焙烧过程中,长石矿物中的K 元素和氯气反应后,以气态形式挥发,氯化焙烧对长石矿物中的K 元素具有一定的脱除效果;另外,浸出渣中的K 元素高于焙砂中的K 含量,可以推断在氯化焙烧试验过程中,使长石矿物浅层的K元素得到一定脱除,但长石颗粒内部的矿物中的K 元素则脱除效果有限,表面低K 长石矿物在酸浸过程中被剥蚀后,内部含K 较高的长石矿物再次暴露到表面,因此,浸出渣中的K 元素含量高于焙砂中K 元素含量。

表9 氯化焙烧焙砂和浸渣EPMA 分析Table 9 EPMA results of chloridizing roasting product and leaching residue

3 结论

(1)对长石原料进行常规焙烧,焙砂不水淬条件下,随着焙烧温度提高,焙砂失重率有所提高,从600 ℃时的0.34%提高到1 200 ℃的0.70%,提高幅度不大;长石原料在1 130 ℃条件下进行氯化焙烧,焙砂相对原料的失重率最高,可达到4.12%,这可能是在氯化焙烧过程中,K 等金属元素和氯气发生了气化反应后,随高温炉气排出,使得焙砂中碱金属元素含量降低而导致的。

(2)对长石以及在不同条件下焙烧后的焙砂,采用酸度较低的多级混酸浸出,可以更好地脱除K 元素,其中经过1 130 ℃氯化焙烧-三级混酸浸出的样品,K 元素脱除率最高,达到81.03%。长石及焙砂采用酸度较高的单级混酸进行浸出,可以更好地脱除Al 元素,其中经过950 ℃常规焙烧-单级混酸浸出长石,Al 元素脱除率最高,达到91.46%。其他杂质元素的浸出效果受焙烧和浸出条件的影响较小,采用混酸体系浸出,可以达到较好的脱除效果。

(3)整体上看,经过1 130 ℃氯化焙烧的样品进行浸出后,相比于长石原料总失重率最高,达到70.27%,意味着在高纯石英提纯过程中,采用该技术条件可以实现长石除杂总体效果最优。

(4)XRD 和SEM 分析表明,长石焙砂采用酸浓度较高的单级混酸浸出时,长石结构可以得到更大程度的破坏,对Al 元素的脱除效果更好,而部分K 元素在浸出过程中,转化为方氟硅钾石,导致K 元素脱除效果不佳;长石焙砂采用低酸度的多级混酸浸出时,未发现有方氟硅钾石相的存在,K 元素脱除效果佳;整体上看,采用混酸对长石进行浸出后,长石结构得到破化,呈现出多孔状,而石英矿物结构未受到明显破坏,棱角分明,表明光滑。