方500双摇臂落地抱杆关键技术研究

2022-03-27张松华周立宏

孙 烨,张松华,周立宏

(1.国网湖北送变电工程有限公司,湖北 武汉 430063;2.浙江省建设工程机械集团有限公司,浙江 杭州 310014)

0 引言

近年来,我国特高压输电线路将进入常态化建设,跨江、海、湖、大山谷的高压输电线路的架设等联网工程的不断增加,电力输送范围也越来越广。国家电网有限公司对施工建设机械化水平重视程度也不断提高,因此研发了双平臂落地抱杆、单动臂落地抱杆、双摇臂落地抱杆等输变电工程专用施工装备[1-13]。随着各种施工机械进入工程建设领域,施工机械化率逐步提升,人工劳动强度逐步下降,施工效率和建设质量显著提升。然而,由于输变电工程工序复杂、现场施工环境恶劣、不同等级电压工程对施工装备的要求不同等因素,目前输变电工程建设的劳动强度、安全风险仍有降低的空间,施工机械化水平需继续提升。因此,开展双摇臂落地抱杆轻型化、小型化的研发工作。

针对特高压工程建设需求,双摇臂落地抱杆得到了研制和广泛应用,为特高压工程组塔施工提供了一种安全、高效的施工装备选择。对于500 kV及以下的电压等级常规输电线路工程,由于塔型较小,单基铁塔重量较轻,采用现有规格的落地双摇臂抱杆经济性较差,同时,由于受到塔型天窗口尺寸的限制,现有规格的双摇臂落地抱杆在这些工程中也并不适用[14]。与其相比,轻小型双摇臂落地抱杆则更适用于500 kV及以下工程铁塔的组立。首先,轻型化、小型化双摇臂落地抱杆各部件截面尺寸小,可以顺利通过铁塔天窗;其次,轻小型抱杆的立柱、桅杆、摇臂等主要构件的重量将大大减小,方便现场的使用及运输。若采用悬浮式抱杆组塔,存在组塔效率低、安全风险高等问题,特别是山区复杂地形组立500 kV铁塔时问题更加突出[15];与其相比,落地抱杆具有安全性高、操作方便、工作效率高、适应性强的特点,该类抱杆在特高压施工中得到广泛应用,轻型化、小型化双摇臂落地抱杆可在输变电工程逐渐推广[15]。方500双摇臂落地抱杆采用抱杆主柱截面500×500 的结构形式,单件结构尺寸小、重量轻,方便运输,相比大截面尺寸的抱杆,更适用于山区使用。综上所述,方500双摇臂落地抱杆的创新研发,是推动其应用的必由之路,研发成果将带来巨大的社会和经济效益,具有广阔的应用前景和市场推广价值。

方500双摇臂落地抱杆的关键技术主要有以下四个方面:一是在结构材料的选择上,以在满足抱杆起重性能前提下,减轻抱杆整体尺寸和重量,实现抱杆的轻型化;二是对抱杆进行结构设计,减少抱杆的截面尺寸,实现抱杆的小型化;三是采用不平衡力矩差报警系统,提升抱杆的安全性能;四是采用PLC控制双液压缸同步顶升系统,减小因顶升油缸不同步造成标准节在套架中的卡顿风险,以提升抱杆的安全性能。

1 结构材料的选择

为了保证抱杆有足够的强度和刚度,常使用钢铁材料如Q235B 和Q355B 材料;抱杆材料主要采用的是Q355-B 低合金高强度结构钢和Q235-B 碳素结构钢,而非更高强度高强钢。选择几个具有代表性的材料,即碳素结构钢Q235-B,低合金高强度结构钢Q355-B及低合金高强度结构钢Q460-C,对比分析其物理性能、焊接性能两个方面,研究适用于方500双摇臂落地抱杆的材料。

1.1 物理性能

1.1.1 碳素结构钢Q235-B

碳素结构钢Q235-B,具有高的塑性、韧性和焊接性能、冷冲压性能,以及一定的强度、好的冷弯性能,广泛用于一般要求的零件和焊接结构。如受力不大的拉杆、连杆、销、轴、螺钉、螺母、套圈、支架、机座、建筑结构、桥梁等,其化学成份(质量分数%)为:碳C:0.12~0.20、硅Si:≤0.30、锰Mn:0.30~0.70、硫S:≤0.045、磷P:≤0.045、铬Cr:允许残余含量≤0.030、镍Ni:允许残余含量≤0.030、铜Cu:允许残余含量≤0.030,其力学性能如表1所示。

表1 Q235-B的主要力学性能Table 1 Main mechanical properties of Q235-B

Q235-B含碳量适中,具有良好的塑性、韧性、焊接性能,大量生产钢板、型钢、钢筋,用以建造厂房房架、高压输电铁塔、桥梁、车辆等。

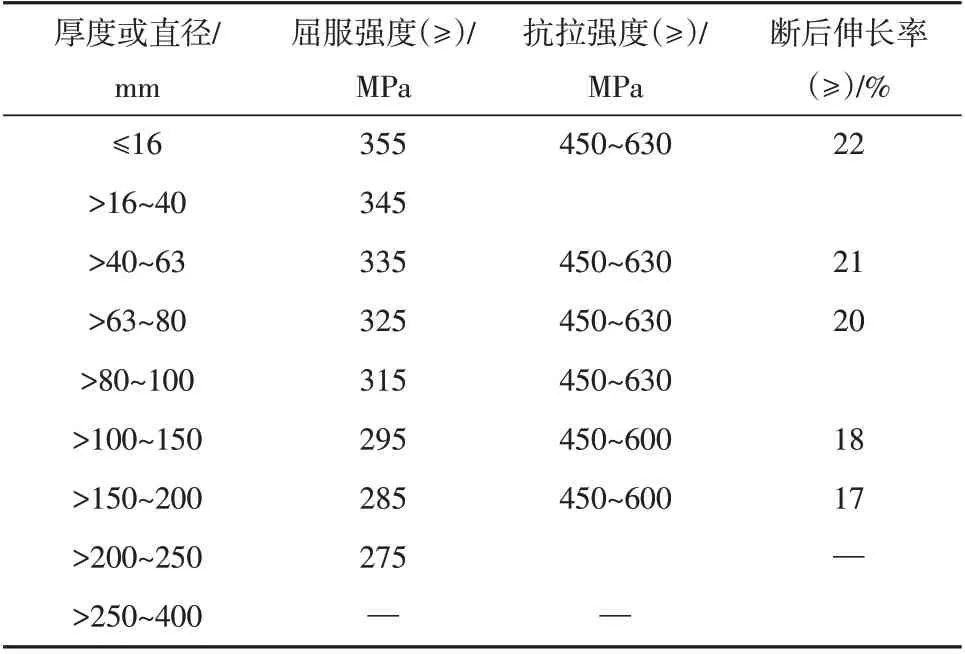

1.1.2 低合金高强度结构钢Q355-B

Q355-B是低合金高强度结构钢的一种,其含义为屈服强度355 MPa,质量等级为B 级,脱氧方式为镇静钢或特殊镇静钢,除铁元素外,其他主要成分为含碳量小于0.24%、硅小于0.55%、锰介于0.9%~1.6%、磷0.035%、硫0.035%及其他元素。主要力学性能可参考《GB/T 1591-2008 低合金高强度结构钢》,其力学性能如表2所示。

表2 Q355-B的主要力学性能Table 2 Main mechanical properties of Q355-B

一般结构的强度控制时,可使用Q355-B,刚度控制时可考虑Q235-B,或二者同时分别作为主材、辅材配合使用。

1.1.3 低合金高强度结构钢Q460-C

低合金高强度结构钢Q460-C,高强度,在正火,正火加回火或淬火加回火状态有很高的综合力学性能,全部用Al补充脱氧,具有良好的韧性;备用钢种,用于各种大型工程结构及要求高强度、重负荷的轻型结构,其化学成份(质量分数%)为:碳C:≤0.20、硅Si:≤0.60、锰Mn:≤1.80、硫S:≤0.035、磷P:≤0.035、铬Cr:≤0.30、镍Ni:≤0.80、钒V:≤0.20、铜Cu:≤0.55、钼Mo:≤0.20,其力学性能如表3所示。

表3 Q460-C的主要力学性能Table 3 Main mechanical properties of Q460-C

1.2 焊接性能

方500 双摇臂落地抱杆是由大量部件所焊接组成,部件包含有大量角钢、方钢管、圆管等焊接而成。所以抱杆材料的选择还应该考虑材料的焊接性能工艺。

铁材料的焊接性能一般是指焊缝及热影响区是否容易形成裂纹,焊接接头是否出现脆性等。因此,材料的焊接性能一直是一个非常重要的工艺指标。通过大量的实验结果,发现钢的焊接性能与其成分关系很大,尤其是碳含量。当碳含量高时,焊接区容易产生裂纹,合金元素含量增加也容易产生开裂现象,因此可以用合金成分的“碳当量[C]”概念来表示焊接性能的好坏。经验表明,当[C]小于0.4%时,钢材焊接冷裂倾向不大,焊接性良好;当[C]处于0.4%~0.6%之间时,钢材焊接冷裂倾向较显著,焊接性能一般,焊接时需要预热钢材或采取其它工艺措施来防止裂纹;当[C]大于0.6%时,钢材焊接冷裂严重,焊接性能很差,基本上不适合于焊接,或者只有在严格的工艺措施下和较高的预热温度下才能进行焊接操作。

由钢材产品质量证明书中得到各元素的质量分数,得出Q235-B 的碳当量:[C]≈0.25;Q355-B 的碳当量:[C]≈0.35;Q460-C的碳当量:[C]≈0.51。

以上结果表示低合金钢Q355-B与碳素钢Q235-B的碳当量[C]低于0.4%,焊接性能良好,整个焊接过程不必采取特殊的工艺措施;而低合金钢Q460-C 的碳当量[C]介于0.4%~0.6%之间,焊接性能一般,焊接时有较明显的淬硬倾向,热影响区容易形成硬而脆的马氏体组织,塑性和韧性下降,耐应力腐蚀性能恶化,冷裂纹倾向增加。因此为防止产生裂纹,焊接过程中应严格保持低氢条件。根据碳当量法,当母材[C]>0.4时,焊接时应适当预热,预热温度至150 ℃后进行及时焊接并焊后缓冷。经比较,低合金钢Q460-C 的焊接对焊接工艺、焊接条件及操作人员要求较高,所以低合金钢Q355-B 和碳素结构钢Q235-B 比较适合作为生产轻小型落地双摇臂抱杆的材料。

1.3 小结

通过以上两个方面的对比分析,低合金高强度结构钢Q355-B 的综合性能都优于其它材料,更加适用于方500 双摇臂落地抱杆的生产,可以满足抱杆对强度、刚度及稳定性的要求,同时在设计过程中Q355-B作为主材的材料,Q235-B作为辅材的材料。

2 主要结构部件

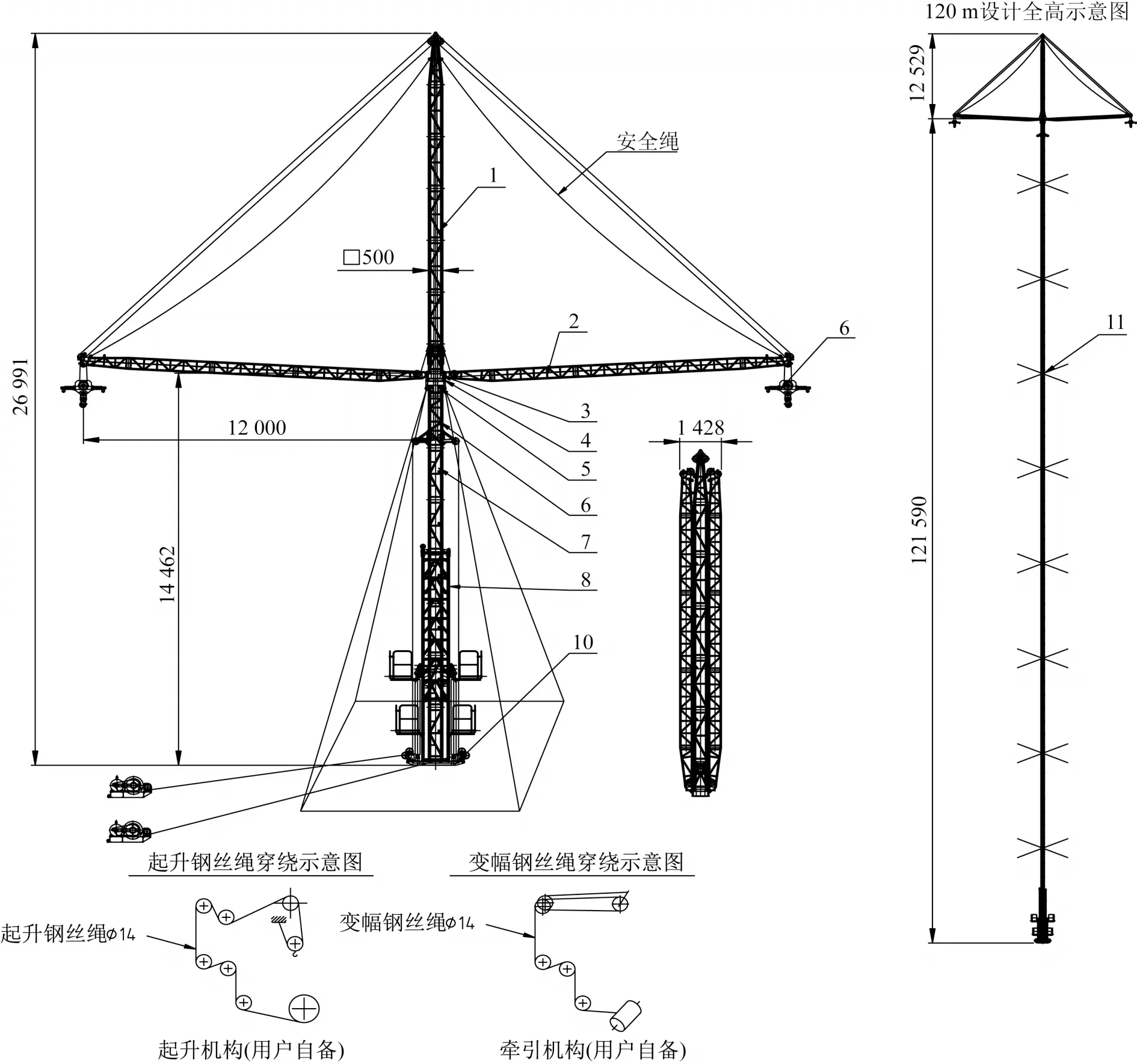

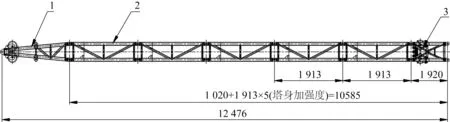

方500 双摇臂落地抱杆主要包括:桅杆、吊臂、上支座、下支座、回转支承、吊钩、过渡节、塔身、顶升套架、腰环、底座等;整体结构如图1所示。

图1 方500双摇臂落地抱杆整体结构图Fig.1 Overall structure diagram of square 500 double rocker arm landing derrick

2.1 桅杆

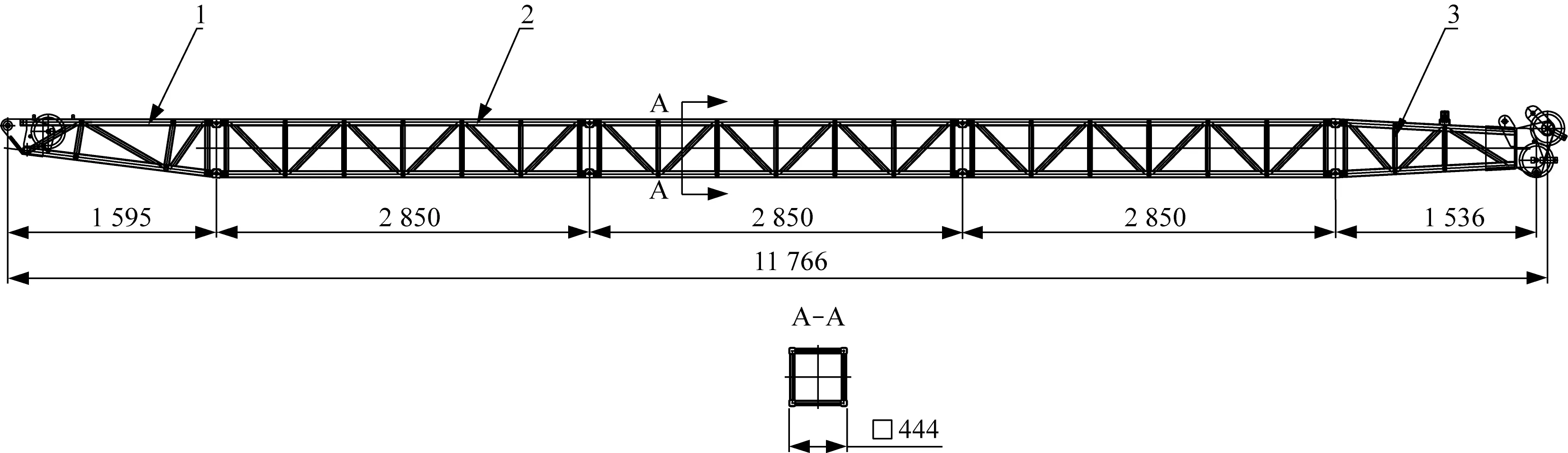

桅杆采用分段减重的形式,截面外廓尺寸为0.5 m×0.5 m,顶部设有变幅钢丝绳、滑轮等。两两节间采用单、双耳板的结构,通过4 组销轴组件进行连接,桅杆如图2所示。桅杆的主要组成部件如表4所示。

表4 桅杆主要组成Table 4 Main components of mast

图2 桅杆结构图Fig.2 Structure drawing of mast

2.2 吊臂

本次吊臂的截面采用正方形形式,外廓尺寸(高×宽)为0.44 m×0.44 m。主弦杆材质选用Q355B,臂节之间选用插销、耳板形式连接,如图3所示。

图3 吊臂Fig.3 Crane jib

图 4 套架整体结构Fig.4 Overall structure of the frame

吊臂的主要组成部件如表5所示。

表5 吊臂主要组成Table 5 Main components of crane jib

该吊臂形式具有以下特点:

1)吊臂采用分段形式,每一段通过销轴、耳板结构组件固定连接在一起,方便拆卸与运输。针对500 kV及以下输变电工程组塔施工,若施工地点位于山区,该吊臂最大段重量不超过200 kg,便于搬运;

2)摇臂的工作角度为3°~87°之间;

3)吊臂头部上设计有防撞装置,防止吊臂在收臂时与塔顶相撞。

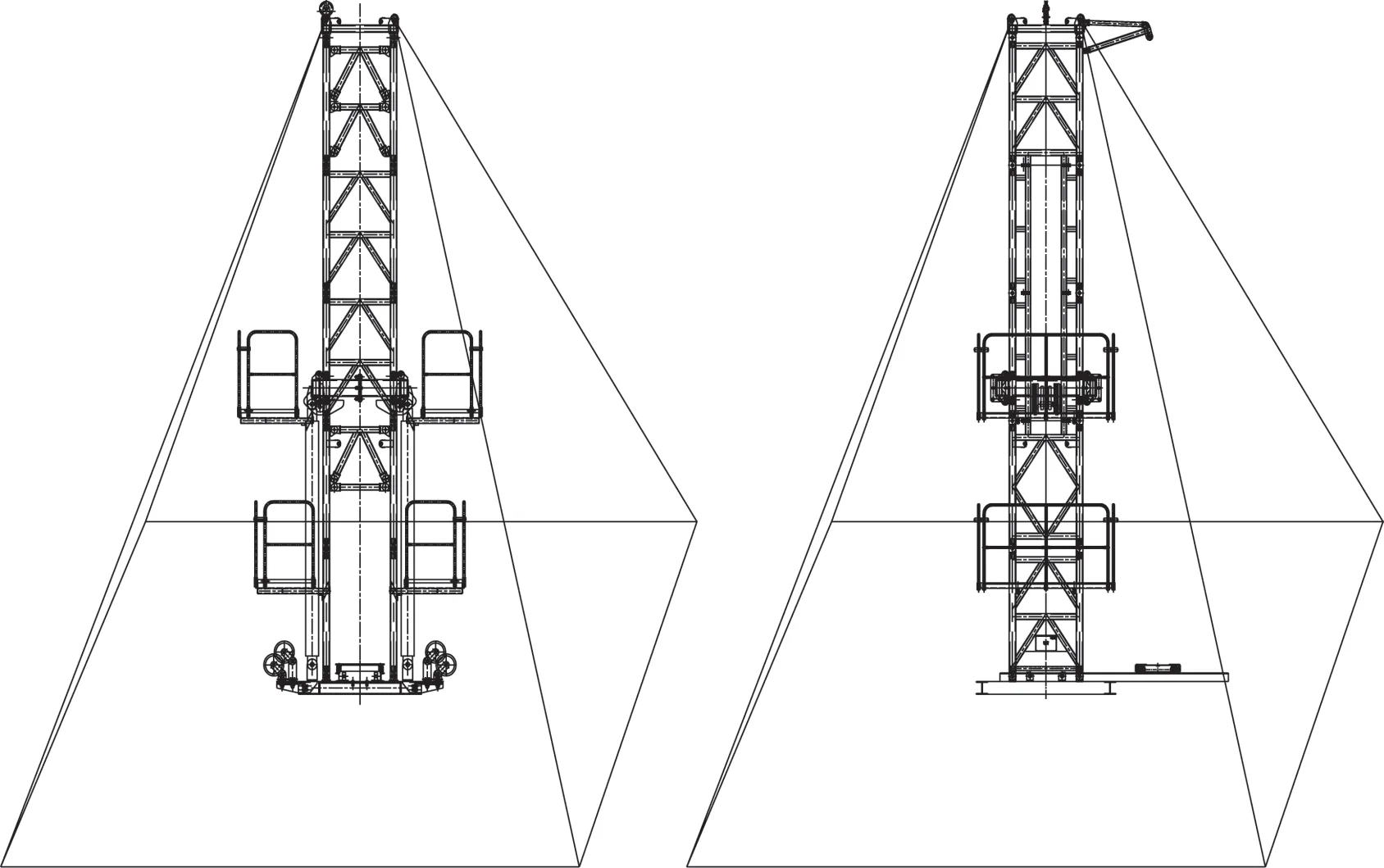

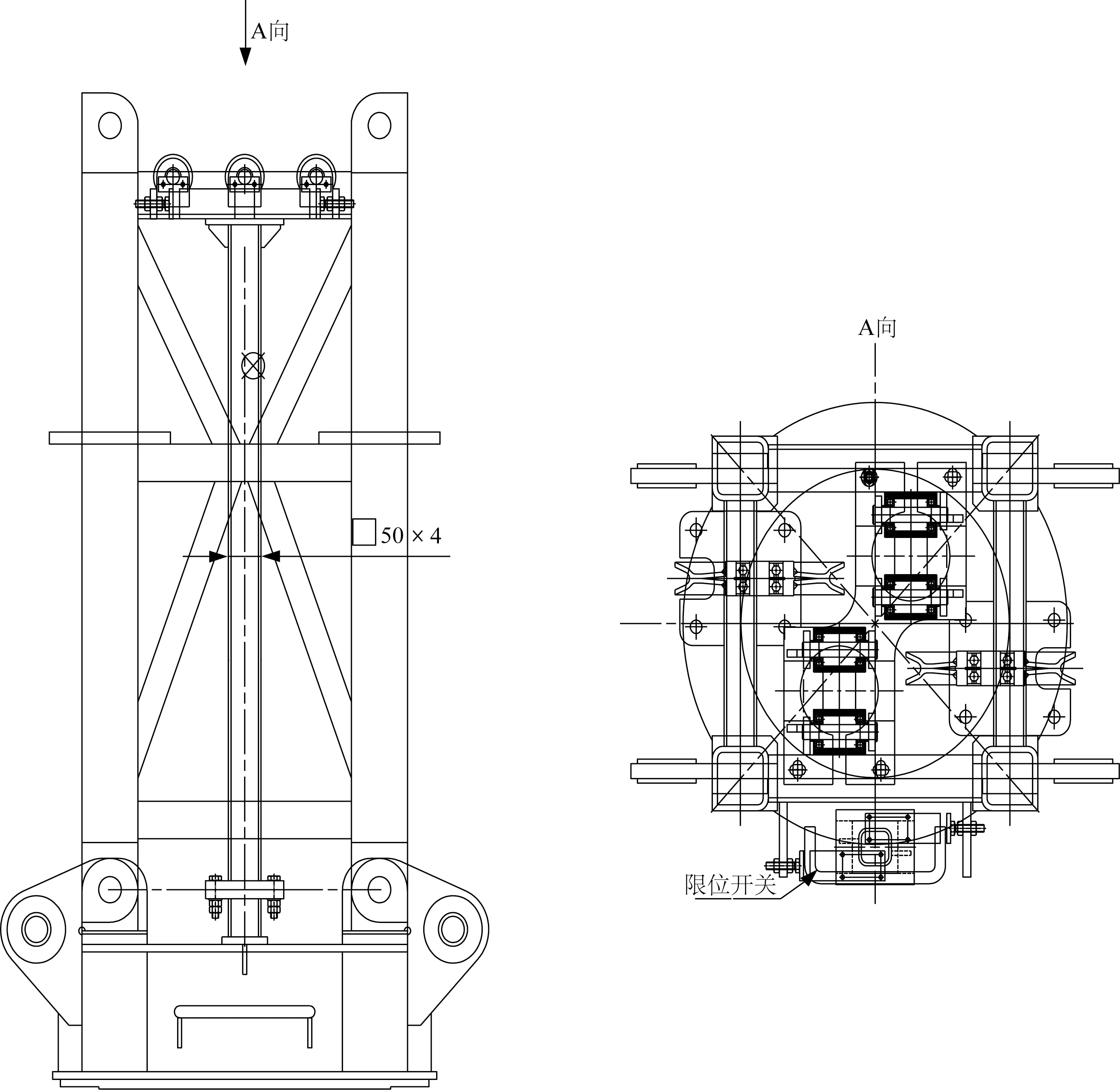

2.3 套架

套架的整体结构形式如图4所示。

该套架形式具有以下特点:

1)套架为整体拆片式,通过螺栓、螺母、垫片固定连接在一起,便于拆卸、搬运与运输。

2)采用落地式油缸及顶升承台外置的组合设计,以套架结构为轨道的型式,降低了套架的初始安装高度;油缸下端通过销轴等连接在底座上,上端通过销轴等连接在套架的套架承台上,套架上部结构可以利用油缸本身顶起(需打设拉线)。

3)套架上端设置有滑轮装置,不方便进行顶升的部件可通过该装置用绳索进行提升。

4)顶升操作自动化,整机的大多数竖向构件可以实现顶升方式安装。

5)回转采用可拆分的结构,整体截面更小,重量轻,能够通过套架进行顶升。

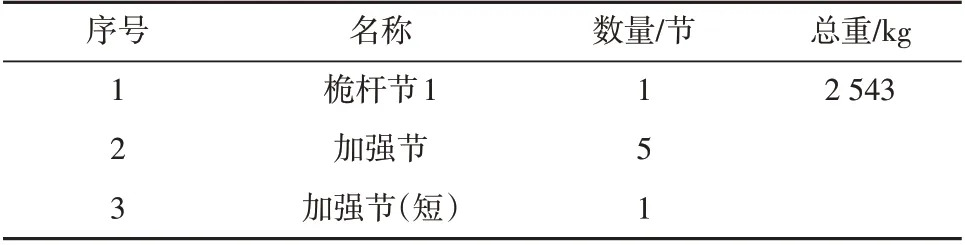

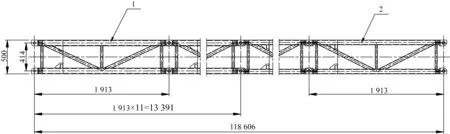

2.4 杆身

杆身包括标准节(51节),加强节(11节)。标准节截面外廓尺寸为0.5 m×0.5 m,单节长度为2 m,加强节主弦杆采用口86×8 方管,标准节主弦杆采用口70×5方管,材质选用Q355-B,两两节间采用4 组φ35 销轴组件进行连接,杆身如图5所示。

图5 杆身Fig.5 Tower

杆身的主要部件组成如表6所示。

表6 杆身主要组成Table 6 Main components of tower

2.5 轻型化、小型化

方500 双摇臂落地抱杆缩小了标准节的横截面,减轻了标准节的重量;抱杆起重臂采用方钢管、圆钢管作为主材,相较于角钢更加结实、耐用,不易摔坏变形;同样的起升高度,整机重量更轻。经过测算,该抱杆安装至120 m时,总重为14.5 t。

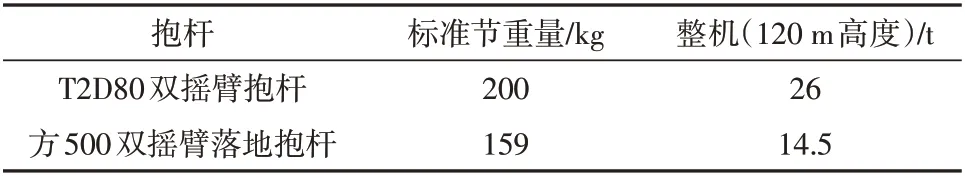

方500双摇臂落地抱杆与T2D80双摇臂抱杆的标准节与整机对比,如表7所示。

表7 抱杆重量Table 7 Weight of derrick

2.6 小结

通过对抱杆结构部分的研究,对抱杆的各部件进行优化,合理确定抱杆的尺寸,满足抱杆轻型化、小型化的要求,同时,满足使用强度的要求。

1)采用分段减重的形式,对吊臂、桅杆进行合理设计,减轻抱杆单件的重量。

2)采用落地式油缸及顶升承台外置的组合设计的型式,以套架结构为轨道,降低了套架的初始安装高度;塔顶、回转体、标准节均可以通过顶升套架进行安装,实现抱杆的组立。

3)塔身采用单、双耳板结构,用销轴进行连接,便于安装,相较于螺栓连接的方式更为经济。

3 不平衡力矩差报警系统

3.1 不平衡力矩差报警系统测量装置

不平衡力矩差报警系统测量装置如图6所示。

图6 不平衡力矩差报警系统测量装置Fig.6 Measuring device for unbalance moment difference alarm system

该测量装置具有以下特点:

1)测量装置为拆分结构,防止运输过程中磕碰损坏;

2)该测量装置以上支座上平面为基准,通过测量塔顶在受力过程中的形变,经加长杆放大后,进行调整;

3)调整开关为开放式结构,在狭小的站立空间,方便人员调整。

3.2 不平衡力矩差报警装置

为了适应野外,特别是山区,不方便提供外接电源的场所,不平衡力矩差报警装置采用蓄电池供电,采用无线传输方式,完成上部测量,地面报警,系统框图如图7所示。

图 7 不平衡力矩差报警系统框架图Fig.7 Frame diagram of unbalance moment difference alarm system

4 PLC控制双液压缸同步顶升系统

传统的落地抱杆液压顶升系统不同步,存在因抱杆顶升油缸不同步造成的标准节在套架中的卡顿风险,采用PLC 控制双液压缸同步顶升系统降低了顶升作业安全风险,提升了双摇臂落地抱杆安全性能。

PLC控制双液压缸同步顶升系统由液压控制系统和电气控制系统两部分组成。液压系统主要由液压泵站、溢流阀、压力表、单向阀、电磁换向阀、液压软管和液压缸等组成,用于顶升或下降同步控制的执行。电气控制系统主要由控制器、模拟量输入模块、数字量输出模块、操作屏、位移传感器信号、油泵电机、电磁阀等组成,用于顶升或下降同步控制的检测、设定、运算、显示等各功能。

液压同步顶升系统是一个成熟的系统,主要应用于物体在精确位置控制下的精确顶升和下放;它是基于闭环控制系统理论,采用负载的位移作为受控参数;控制器通过模拟量输入模块,接收安装每个连接在负载上并能检测液压缸位移的位移传感器采集的位移信号;控制器负责接收、处理这些信号[16-20]。

提高系统同步精度及可靠性的技术措施,包含选择高精度的传感器及调理系统、设计先进可靠的控制系统硬件平台和软件平台,以及选择合理的控制方法和策略[21-28]。

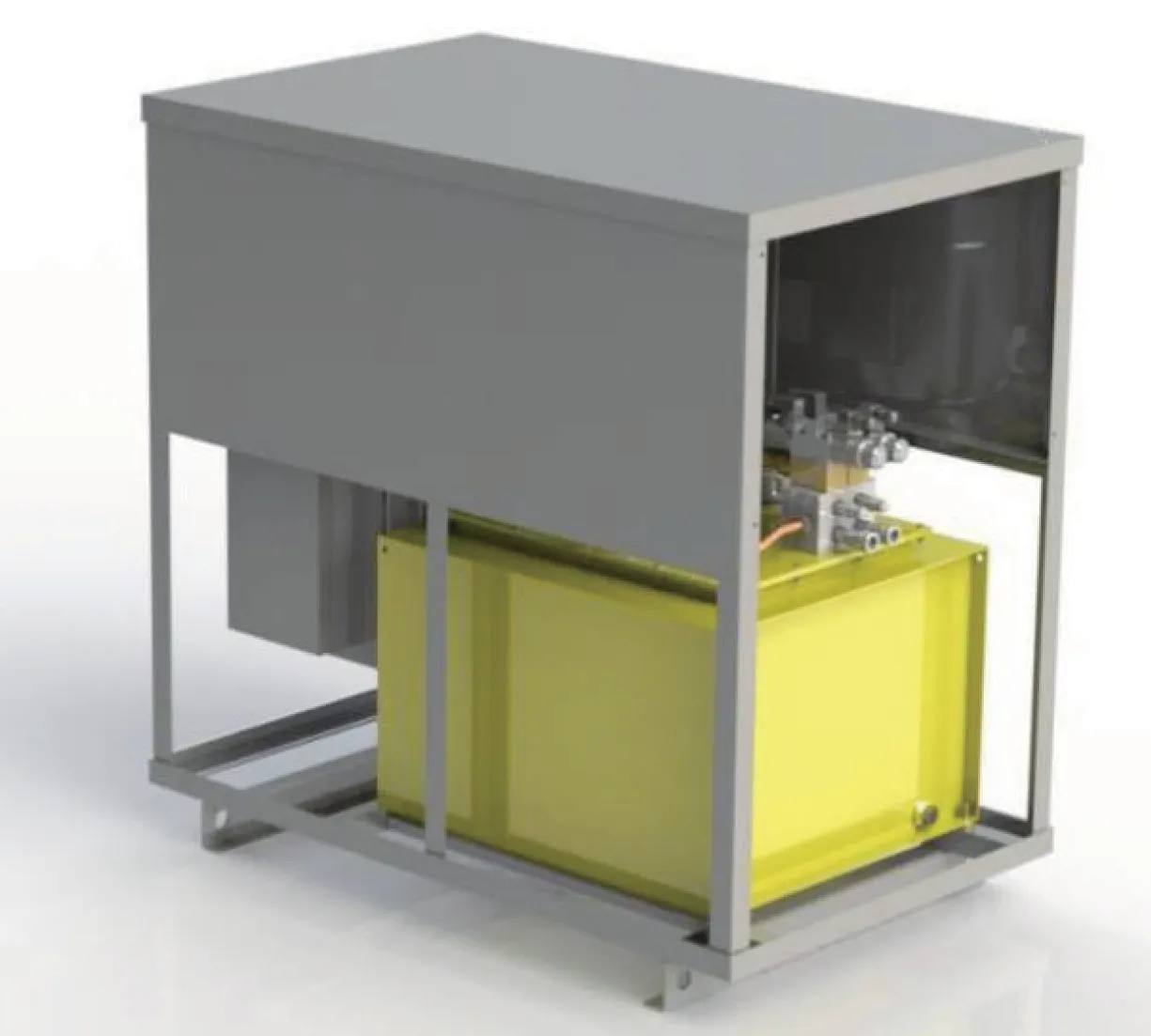

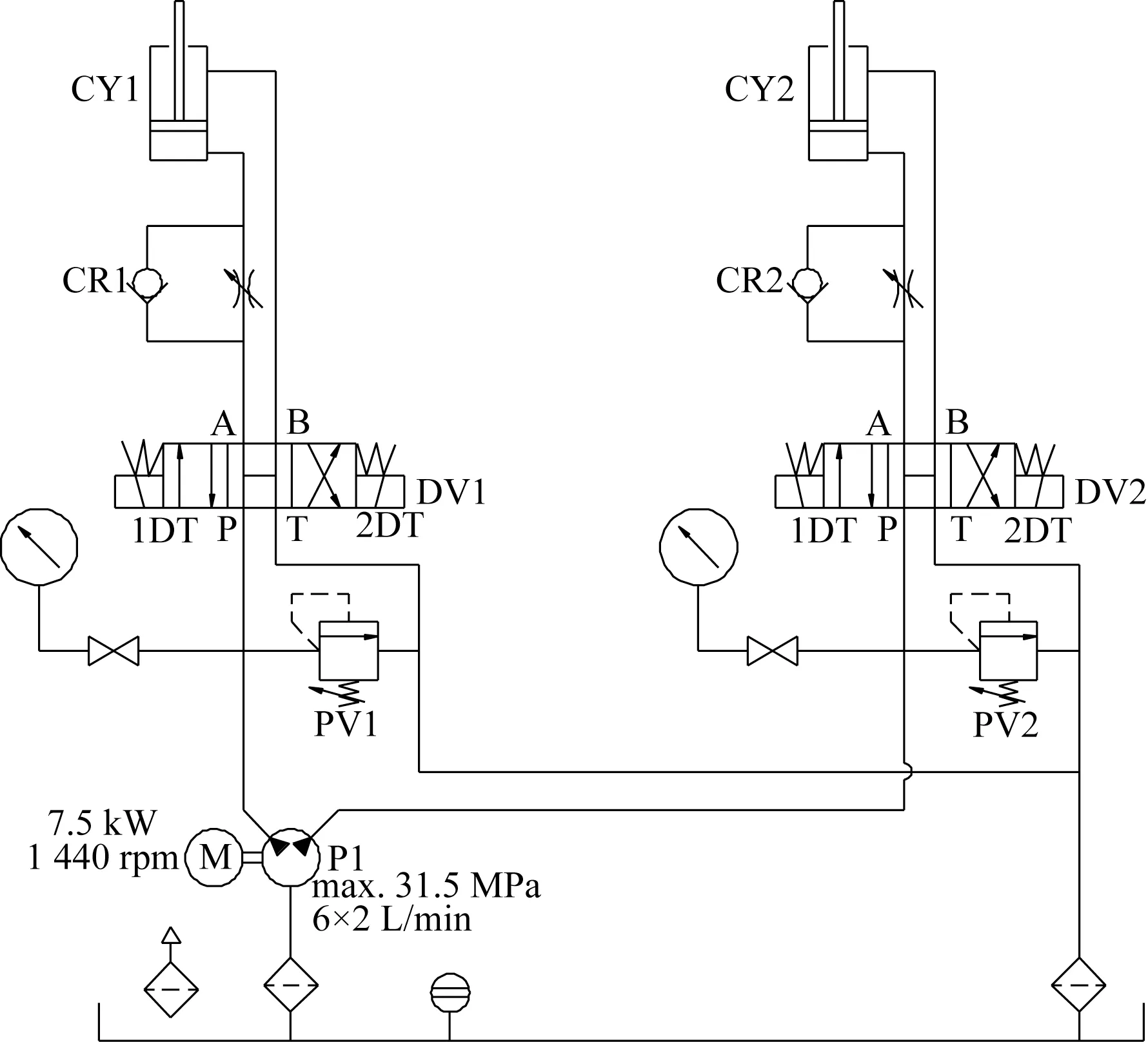

4.1 液压泵站

PLC控制双液压缸同步顶升系统的液压泵站如图8所示。

图8 液压泵站示意图Fig.8 Schematic diagram of hydraulic pump station

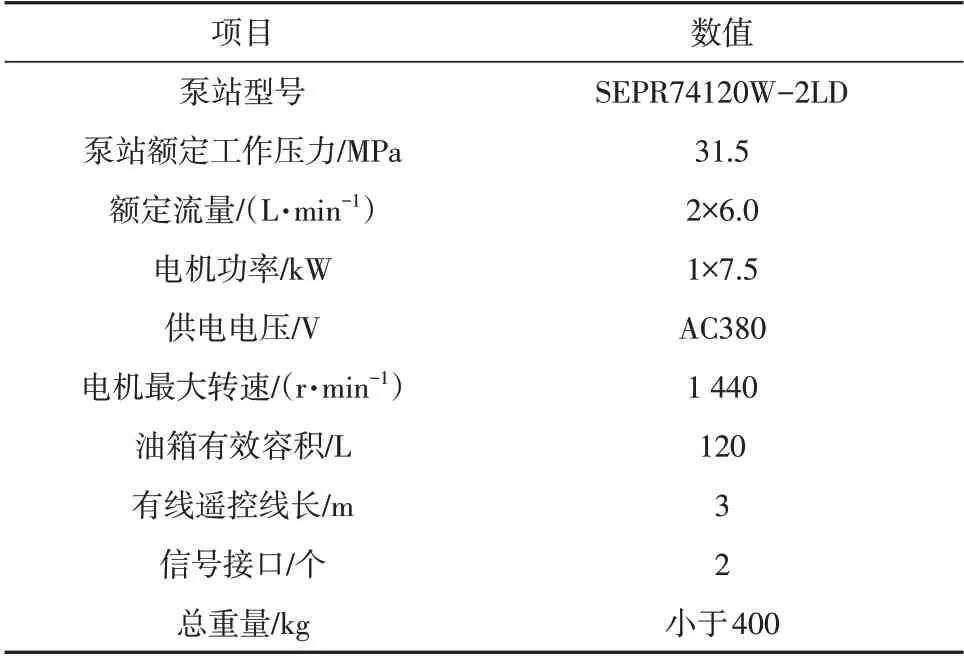

PLC控制双液压缸同步顶升系统的液压泵站的技术参数如表8所示。

表8 液压泵站性能参数Table 8 Performance parameters of hydraulic pump station

4.2 液压原理

液压原理图如图9 所示,液压油经二分流容积同步泵P1分两路输出,两路压力油经电磁换向阀DV1和DV2 分别输出到液压油缸CY1 和CY2。泵站启动时,电磁换向阀DV1和DV2不得电,压力油经换向阀H型中位卸荷;换向阀电磁铁1DT得电时,压力油经单向节流阀CR1/CR2的单向阀,进入液压油缸CY1/CY2的下腔(无杆腔),油缸伸出,同时油缸上腔(油杆腔)的液压油经电磁换向回到油箱;换向阀电磁铁2DT得电时,压力油进入液压油缸CY1/CY2的上腔(有杆腔),油缸回缩,无杆腔的液压油通过单向节流阀CR1/CR2的单节流阀时产生回程阻力,在油缸下降过程中起到防止油缸因负载而下降过快的“托举”作用;二分流容积同步泵P1的两路出口完全独立,分别由溢流阀PV1和PV2限制最高压力,并各自配置一个压力表用于观察。

图9 液压原理图Fig.9 Diagram of hydraulic principle

4.3 容积同步泵

容积同步为开环控制技术,其实现主要依靠高精度制造工艺、单泵多独立油路设计等技术和工艺来保证。容积同步系统必须使用同规格的油缸。以油缸名义内径140 mm为例,其内径尺寸偏差在0.2 mm之内,可以计算得到其面积偏差小于0.3%。考虑油管长度、再综合检测吸压油阀组效率及换向阀的泄漏量等,容积同步精度误差≤5%。

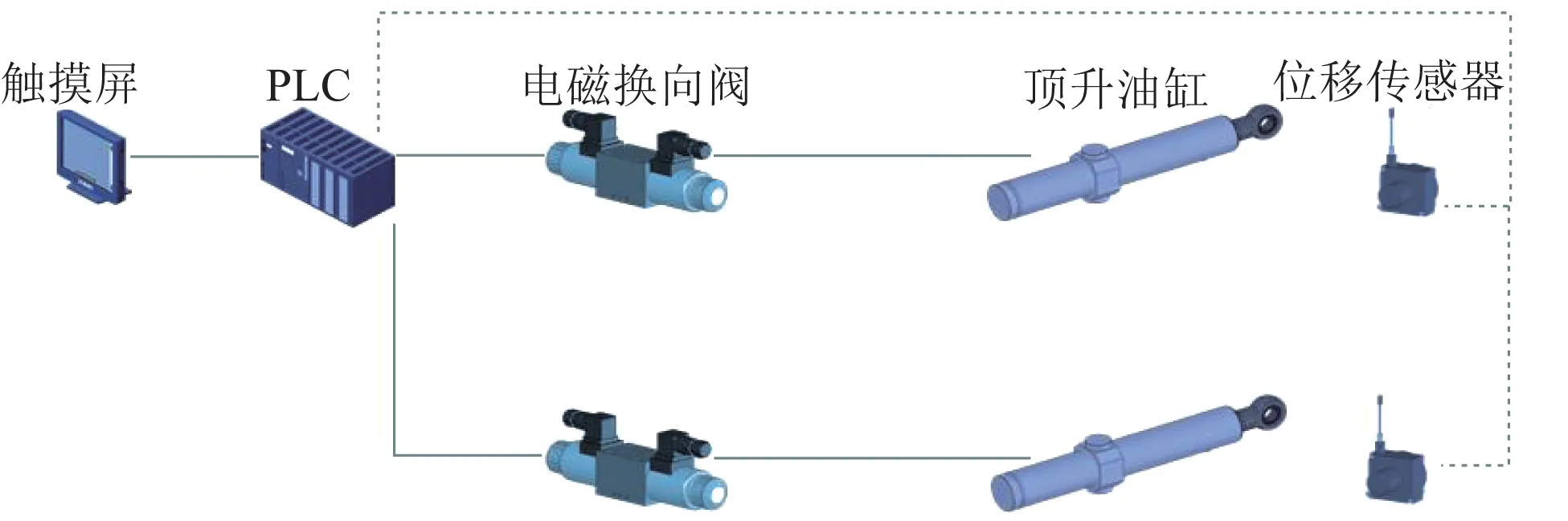

4.4 PLC控制双液压缸同步顶升系统

为提高容积同步泵的同步精度和可靠性,PLC 控制双液压缸同步顶升系统叠合PLC控制程序和位移传感器参与的闭环高精度同步控制,电气控制原理如图10所示。

图10 电气控制原理图Fig.10 Electrical control schematic diagram

控制系统包含用于控制参数输入和参数显示的触摸屏,PLC部分中包括主CPU模块及用于电机驱动、电磁阀驱动以及保护功能的输入输出(I/O)模块和用于传感器信号采集的信号转换(A/D)模块以及电源模块等辅助模块。

同步控制升降时,PLC 的A/D 模块采集、传输2 个位移传感器信号;主CPU计算两个位移的差值,当差值大于程序设定的最大差值时,CPU控制I/O模块切断速度较快的油缸所对应的电磁换向阀的供电,并在一个周期内再次采集并计算两个位移值之间的差值,当差值小于设定值时控制I/O对其恢复供电,以此实现比容积同步更高精度的闭环控制。根据不同的位移传感器及油缸升降速度,可将控制精度提高至3 mm~5 mm范围内。

5 现场应用

5.1 工程概况

湖北武汉1 000 kV 特高压变电站配套500 kV 送出工程分为4 个部分:武汉特高压-道观河Ⅰ、Ⅱ回500 kV 线路、武汉特高压-柏泉Ⅰ、Ⅱ回500 kV 线路、宜都-华新±500 kV 升高改造线路和木兰-孝感Ⅰ回500 kV改造线路。

1)武汉特高压-道观河Ⅰ、Ⅱ回500 kV线路

线路起点为1 000 kV 武汉特高压500 kV 构架,终点为500 kV道观河变500 kV构架,全线在武汉市新洲区,新建同塔双回线路全长2×10.735 km。导线采用4×JL3/G1A-630/45 钢芯高导电率铝绞线,地线双根采用72芯OPGW光缆。全线新建杆塔31基,其中双回路直线塔21基,双回路耐张塔10基。

2)武汉特高压-柏泉Ⅰ、Ⅱ回500 kV线路

线路起点为1 000 kV武汉特高压500 kV构架,终点为泉孝117 号(木泉52 号)双回路分支塔(改接点),途径武汉市黄陂区、新洲区和黄冈市红安县,新建同塔双回线路长度2×53.778 km。利旧原柏泉侧双回线路2×46.332 km,形成武汉特高压-柏泉变500 kV 线路2×100.11 km。导线采用4×JL3/G1A-630/45钢芯高导电率铝绞线,地线双根采用72芯OPGW光缆。全线新建杆塔138基,其中双回路直线塔94基,双回路耐张塔44基。

3)宜都-华新±500 kV线路升高改造

全线新建杆塔4 基,其中新建直线塔2 基,耐张塔2基。

4)木兰-孝感Ⅰ回500 kV改造线路

将柏泉π接原木孝Ⅰ回线路柏泉侧双回出线改接至武汉特高压后,需要还原木兰-孝感Ⅰ回500 kV 线路。对木兰-孝感Ⅰ回500 kV 线路改造,改造线路长0.174 km,单回路架设。改造拆除杆塔1基。全线新建单回路耐张杆塔2基。该工程塔型新建线路所有铁塔塔身断面全部采用“正方形”断面,均为自立式铁塔,双回路杆塔均采用鼓型塔头。

5.2 方500双摇臂落地抱杆应用

方500双摇臂落地抱杆组立铁塔施工流程如图11。

图11 组塔施工流程图Fig.11 Construction flow chart of assemble tower

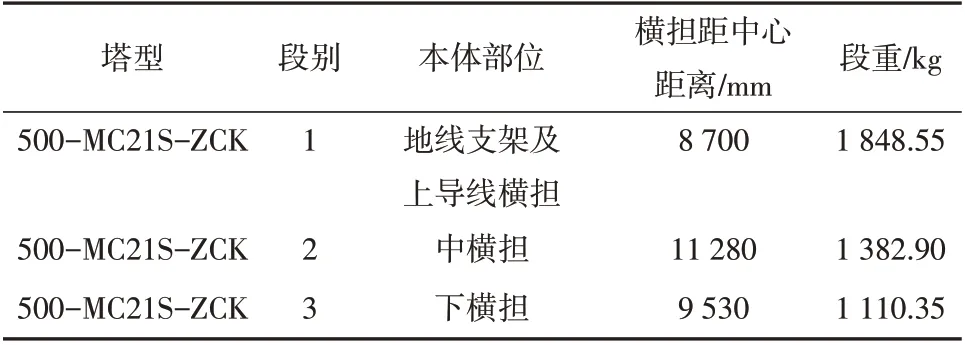

以N29号塔位为例,该塔位的塔型为500-MC21SZCK,呼高51 m,塔重53.995 8 kg,全高77.78 m。方500 双摇臂落地抱杆标准节截面尺寸为500 mm,最大起重量3 t,吊装幅度12 m,自由高度14 m,最大吊装高度120 m,满足该塔位的施工需求。

使用抱杆立塔,横担数据如表9所示。

表9 横担数据Table 9 Data of cross-arm

根据表9,横担重量不超过3 t,采用整吊的方式;吊装方式主要分为:下横担→中横担→上横担及地线支架。

根据抱杆的主要技术参数,吊装幅度为12 m,根据表9,横担距中心距离为11.28 m,小于吊装幅度;抱杆最大起重量3 t,根据表9,铁塔横担断重均小于3 t,该抱杆可以使用。此外,在吊装中横担和上横担前,需要回转45°,避免上中横担起吊过程中对已安装横担产生碰撞,在起吊高度接近就位高度时停止起吊,再将摇臂回转至就位方向。

5.3 小结

方500双摇臂落地抱杆在湖北武汉1 000 kV变电站配套500 kV送出线路工程N17号、N29号、N60号等塔位成功完成了现场试用,如图12 所示,取得了良好效果,进一步提高了输电线路机械化施工水平。

图12 方500双摇臂落地抱杆现场使用Fig.12 Square 500 double rocker arm landing derrick in construction site

6 结语

目前,500 kV 以上工程中所使用的双摇臂落地抱杆的单件结构尺寸较大,单件重量较重,这类抱杆往往适用于平原地区或者运输方便的地区,且抱杆双臂收拢后尺寸较大,超过2 m。对于500 kV 及以下工程来说,该类铁塔的天窗尺寸常在2 m左右,所以现阶段常用的双摇臂落地抱杆不满足此类工程需求。方500双摇臂落地抱杆的研制则满足了500 kV 及以下输电线路工程的使用需求,具有广阔的应用前景。

方500 双摇臂落地抱杆相较于同类型产品,单件结构尺寸小,重量轻,在山区运输方便,同时选用Q355-B作为主材的材料,Q235-B作为辅材的材料,使得方500双摇臂落地抱杆更适用于山地条件施工。通过对抱杆结构部分的研究,对抱杆的各部件进行优化,合理确定抱杆的尺寸,满足抱杆轻型化、小型化的要求,同时,满足使用强度的要求。对吊臂、桅杆采用分段减重的型式进行设计,减轻单件重量;采用落地式油缸及顶升承台外置的组合设计的型式,降低了套架的初始安装高度;塔顶、回转体、标准节均可以通过顶升套架进行安装,实现抱杆的组立。针对500 kV及以下输电线路工程,抱杆整机重量更轻,在高度120 m 时,整机重量不超过20 t。

方500双摇臂落地抱杆采用无线传输技术的力矩差控制器,解决了力矩差信号较难获取、传输不便等问题,降低了力矩差超载隐患,提升了双摇臂落地抱杆的使用安全性。

方500双摇臂落地抱杆采用PLC控制双液压缸同步顶升系统,该控制系统采用容积同步泵、PLC控制程序、位移传感器参与的闭环高精度同步控制,减小了因抱杆顶升油缸不同步造成的标准节在套架中的卡顿风险,降低了顶升作业安全风险,提升了双摇臂落地抱杆安全性能。