高压油纸电容式套管的多重设计优化研究

2022-03-27许广虎杨定乾杨利民李金良岳云凯吕晓彦臧春艳董启翰

许广虎,杨定乾,杨利民,郑 义,李金良,岳云凯,吕晓彦,臧春艳,董启翰

(1.国网新疆电力有限公司电力科学研究院,新疆 乌鲁木齐 830011;2.国网新疆电力有限公司,新疆 乌鲁木齐 830000;3.新疆输变电设备极端环境运行与检测技术重点实验室,新疆 乌鲁木齐 830011;4.西安西电高压套管有限公司,陕西 西安 710077;5.华中科技大学电气与电子工程学院,湖北 武汉 430074)

0 引言

套管是变压器对地绝缘的瓶颈配套装置,是发展超高压和特高压电力系统最先要研制的绝缘设备[1]。目前国产套管主要大力发展了油纸电容式套管,在其他类型套管的研制上也积累了一些实践经验[2]-[4]。因起步时间较晚,我国在直流套管和干式套管的研发方面与国外仍有一定差距。在高压套管方面,意大利、俄罗斯、日本、瑞士等国已拥有较为完备的百万伏级套管制造能力。世界各国在运的各类型套管中,油纸电容式套管以其局部起始放电电压高、热稳定性及散热性好、对材料和工艺的要求相较于环氧套管低而广泛应用于66 kV及以上的输变电系统中。2019年国际大电网会议(CIRGE)的相关报告表明,全球油纸电容式套管在变压器套管中的占比高达69%[5]。因此,油纸电容式套管的运行是否稳定可靠,直接关系到电力系统能否安全稳定运行,不容忽视。

为了改善套管的运行质量,设法优化套管的结构是一个可行的解决途径。多年来,国内外大量研究人员在此方面持续开展了相关工作[6-11]。如J.W.Diao 等人对110 kV油纸电容套管的主绝缘结构进行了研究,发现该油纸套管工作时电势主要集中在均压环、导电杆和油枕处,均压环外电场呈梯度变化[12]。戴佺民等人仿真分析了72.5 kV 油纸套管主绝缘芯子中的电场分布,研究极板单折边和敷设半导体纸对套管电容芯子的影响。结果表明,两种优化方案均匀了套管芯子的电场分布,使极板边缘场强最大值有不同程度的显著下降[13]。M.R.Hesamzadeh 等人对145 kV 油纸电容套管主绝缘结构进行优化设计,采用了改进遗传算法,并根据工艺目标函数及其约束条件找到最优决策变量参数,基于套管局放量约束对电容芯子的各层极板进行优化调整,使其在优化设计后的套管局部放电量下降了一半[14]。孙西昌等人研制了新结构的252 kV/630 A~1 250 A短尾油纸电容式变压器套管,绝缘水平可达到363 kV[15]。何荣涛等人采用有限元分析方法,将252 kV高压套管的屏蔽罩端部单R形状优化为多R圆弧过渡,使其电场强度有效降低12.5%[16]。沈阳工业大学冀田对特高压油纸套管进行了电场和温度场的仿真分析,结果显示套管的极板端部和下瓷套导电杆分别对应于套管的最大场强和热点温度[17]。

上述高压套管的绝缘结构优化设计大多运用各类优化方案和算法优化了套管运行时的内外电场分布,或基于传统套管设计进行了新产品的研发,一定程度上提升了套管的绝缘水平。但随着我国电网骨干网络向纵横交错的特高压交直流网架方向发展,超、特高压套管的问题随之显现,电气性能的可靠性与机械强度设计、制造工艺及成本控制的矛盾交织;同时,高压套管在极端环境如高寒、高海拔等地区的应用日渐增加也进一步突出了上述矛盾,这些都亟需相关人员开展更多的套管结构设计优化研究。

1 相关理论

1.1 套管的基本结构

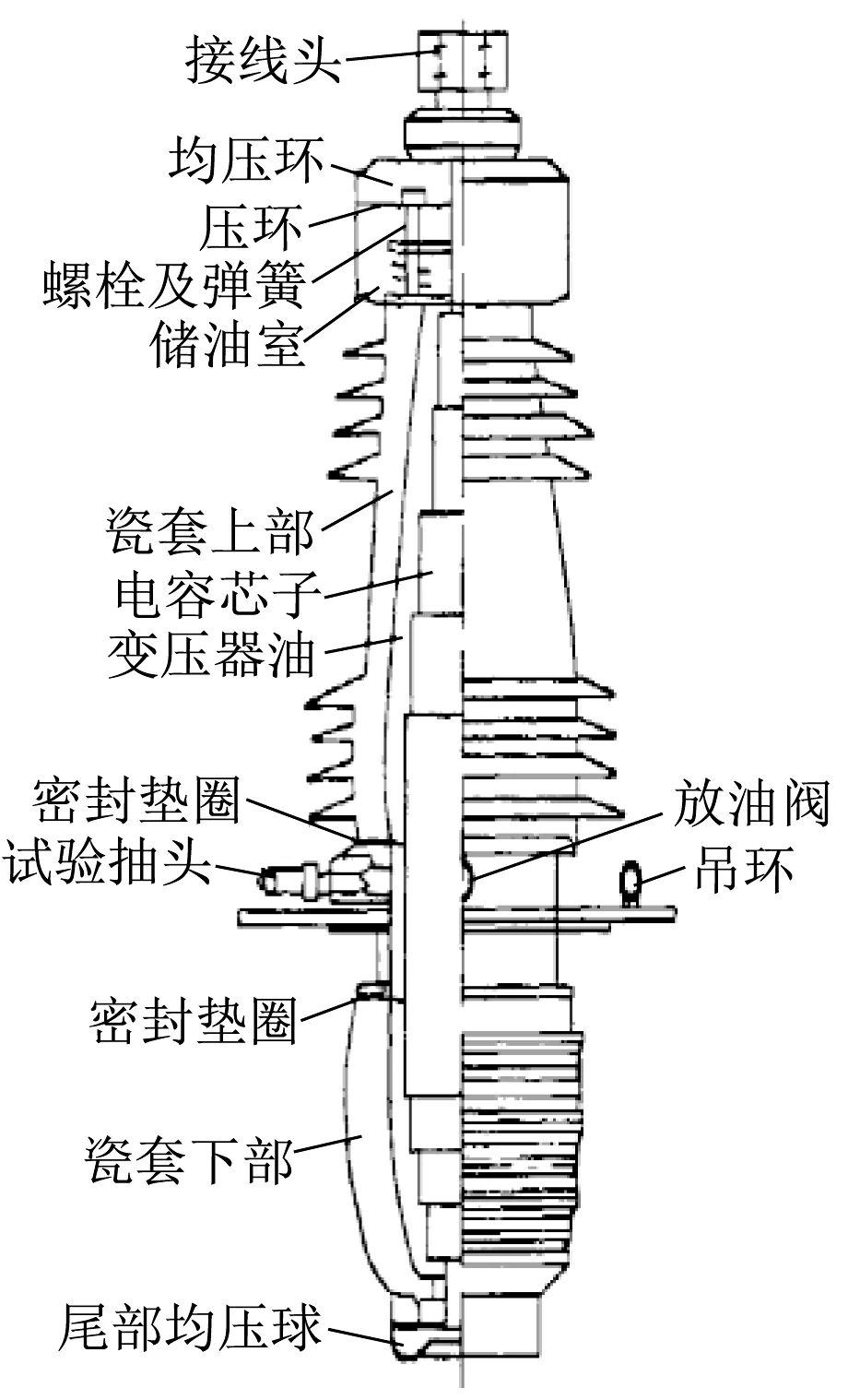

油纸电容式套管的绝缘分为内外绝缘两部分:内绝缘为一圆柱式电容芯,是由电缆纸和多层铝箔极板卷制而成,从贴近导管的“零屏”到外部的“末屏”,其长度随直径增大而减小,使得每两层铝箔之间的电容大致相同,由此控制轴向和径向电场,均匀端部场强。外绝缘为瓷套,瓷套的中部装有法兰以便于安装,头部装有油枕以供显示油量变化。瓷套下部伸入变压器油箱内,同时作为内绝缘的容器,使瓷套内绝缘实现全封闭。图1为油纸电容式套管典型结构示意图。

图1 油纸电容式套管典型结构示意图Fig.1 Typical structure diagram of oil-impregnated paper condenser bushing

1.2 套管设计的基本原则

1.2.1 绝缘

套管的外绝缘即套管的空气端绝缘,一般采用瓷绝缘子或复合绝缘子。套管的外绝缘水平应高于内绝缘水平。设计时,首先根据海拔高度确定外绝缘校正系数,然后通过外绝缘校正系数计算套管的外绝缘水平,再通过外绝缘水平确定套管空气端最小干闪络距离Lg。对于海拔超过1 000 m地区使用的套管,需要对外绝缘进行修正[18]。

此外,由于部分套管的下端浸于绝缘油中,因此需考虑套管的油中绝缘结构设计问题。套管油中绝缘受变压器影响尺寸一般不能选取过大,但要保证在干闪络电压下电容芯子下部不发生轴向闪络为原则。套管设计时,油中瓷件沿面场强以不超过0.8 kV/mm,油中轴向场强不超过1.2 kV/mm为原则。

油纸电容式套管的内绝缘是套管的电容芯子和变压器油共同组成的组合绝缘。基于计算结果可设计铝箔包绕的尺寸,使套管电场分布均匀。

1.2.2 载流

套管的载流方式主要有3种:穿缆式载流、穿杆式载流和导管直接载流。在电流允许的情况下可采用单导管直接载流结构。单导管直接载流套管的导管既是电容芯子卷制管,又是载流导体,套管头、尾部带接线端子,整体载流结构简单、可靠,接线方便(如图2)。

图2 单导管结构示意图Fig.2 Schematic diagram of single conduit structure

1.2.3 瓷件连接及密封

套管属于长悬臂结构,长径比大,上端受力时容易在户外瓷套根部造成应力集中。因此在套管户外瓷件的设计中,需做到地震烈度要求范围内受地震力作用时套管户外瓷件根部受力不大于瓷件的许用应力,同时套管的密封不被破坏。

套管密封设计时,套管的各零部件间设置有密封圈,密封圈通过油枕内一组强力弹簧提供的轴向压力实现压缩,强力弹簧提供的压缩力可保证套管在-40 ℃~105 ℃温度变化情况下的可靠密封。

1.2.4 运维及储运

变压器油随环境温度的变化热胀冷缩,为保证套管电容芯体长期浸入在变压器油中,避免电容芯子未浸没在变压器油中时影响套管的主绝缘性能,套管长期储存时要求抬高套管头部3°~5°,或者制作专用放置架将套管垂直放置。

2 新型套管优化设计

新型套管以典型的252 kV/2 500 A 电容式套管为基础,主要进行了以下几方面设计优化:① 电气结构优化设计;② 载流结构优化设计;③ 机械结构优化设计;④ 密封结构优化设计;⑤ 运行维护优化设计;⑥ 运输储存优化设计。

2.1 电气结构设计优化

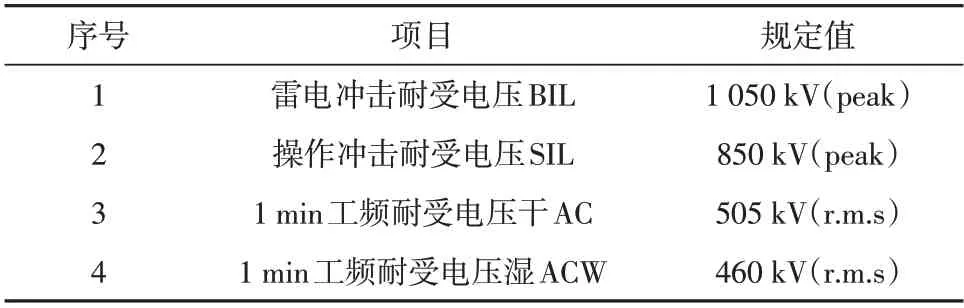

目前大多数套管均使用在海拔≤2 000 m 的地区。为减少套管种类,提高套管标准化程度,新设计套管按使用海拔2 000 m设计。根据有关标准规定[19],252 kV变压器套管最高绝缘水平见表1。

表1 套管绝缘水平(252 kV)Table 1 Insulation level of bushing(252 kV)

按照相关标准计算,海拔2 000 m时套管工频和雷电冲击的外绝缘校正系数为1.13,操作冲击的外绝缘校正系数为1.045,根据已确定的外绝缘校正系数,计算套管的外绝缘水平,其结果见表2。

表2 套管海拔2 000 m外绝缘水平(252 kV)Table 2 External insulation level of bushing at 2 000 m above sea level(252 kV)

根据已确定的外绝缘水平,通过前节的计算公式计算套管外绝缘的高度,获得结果为:套管工频干耐受电压下所需干弧距离:Lg=1 903 mm;套管工频湿耐受电压下所需干弧距离:Lg=1 781 mm;套管雷电冲击耐受电压下所需干弧距离:Lg=2 167 mm;套管操作冲击耐受电压下所需干弧距离:Lg=1.922 mm。根据上述结果结果可知,套管干弧距离需大于2 167 mm,因此252 kV 套管海拔2 000 m 下干弧距离选取2 170 mm即可。

关于油中绝缘的考虑,252 kV 套管常用油中绝缘长度550 mm~700 mm左右。为提升套管运行可靠性,同时结合南网规范对于套管尺寸标准化的要求,252 kV 套管油中瓷件长度选用700 mm,1 min 工频耐受电压下油中瓷件沿面场强为0.72 kV/mm,较优化前降低了20%,如此可满足工程要求。

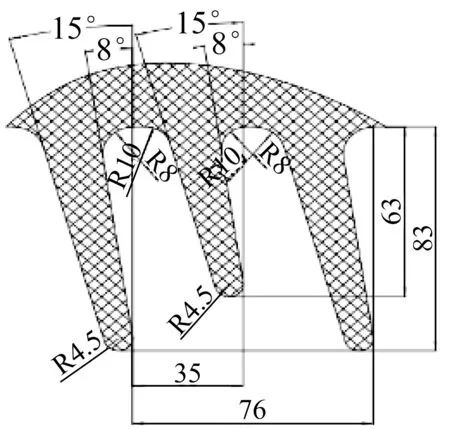

此外需要考虑套管伞形结构的优化。因目前多数地区使用套管污秽度等级按e 级选取[20],同时为了提高产品标准化程度,新套管设计时污秽度等级按e 级进行,即爬电比距按31 kV/mm选取。

套管伞形设计采用大小伞结构,同时结合国家电网有限公司和中国南方电网公司的最新反措规范要求[21-22],其伞形设计同时需要满足以下条件:

a)两裙伸出之差(P2-P1)≥20 mm;

b)相邻裙间高(S)与裙伸出长度(P2)之比应大于0.9;

c)相邻裙间高(S)≥70 mm;

d)爬电因数CF≤4。

252 kV 套管伞形经过优化设计,伞伸出之差由原来的15 mm增加为20 mm,总爬电距离达到8 820 mm,较优化前增加了3%,提高了套管耐雨闪和污闪性能。外绝缘具体伞形设计见图3。

图3 优化后的伞形设计Fig.3 Shed design optimization

在内绝缘优化设计时,通过电场仿真计算,保证新型套管的轴向场强和径向场强在合理的范围内。优化 后的252 kV套管的油中电场仿真结果如图4。

图4 优化后电容芯子仿真结果Fig.4 Simulation results of optimized capacitor core

通过仿真计算,套管油中部分高场强区位于均压球表面,运行电压下最大处场强4.8 kV/mm,小于均压球表面许用场强6.0 kV/mm,满足设计要求。

2.2 载流结构设计优化

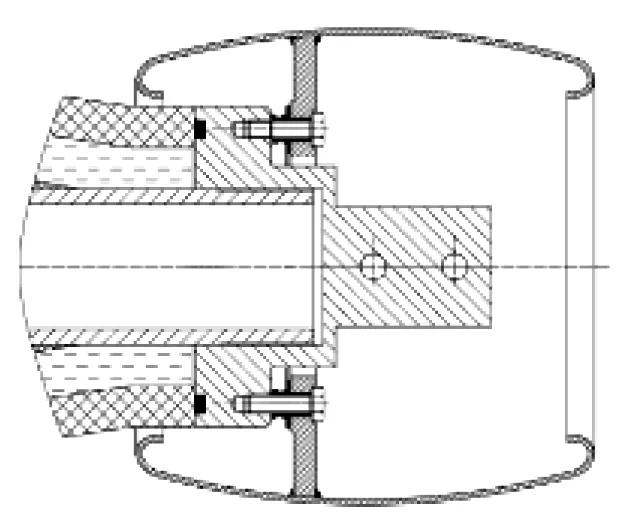

根据穿缆式套管、穿杆式套管在运行中出现的因变压器引缆或载流杆和电容芯子卷制管隔离不佳导致的套管或变压器油色谱问题,本套管采用直接载流结构,尾部带接线端子能解决不同导体间隔离、分流、放电的问题。直接载流套管尾部带接线端子,变压器引缆引至套管尾端后可通过接线端子直接连线。直接载流套管尾部结构示意图如图5。

图5 套管尾部结构示意图Fig.5 Schematic diagram of bushing tail structure

2.3 机械结构设计优化

在地震烈度要求相对较高时,套管上瓷件通常采用卡装连接或胶装连接,地震水平加速度0.4 g及以上时推荐采用胶装连接,胶装连接的同时应尽可能地增加胶装比,以缓解瓷件根部应力集中现象。套管上瓷件连接示图见图6。

图6 套管瓷件连接形式Fig.6 Connection form of bushing porcelain parts

套管户外侧受力时,其安装法兰根部也易受到破坏,必须考虑地震情况下安装法兰的强度问题。铝合金材料因其重量轻、强度高、易铸造等优势被用来制作套管的安装法兰,但受铝合金铸造缺陷的影响,套管安装法兰根部可能存在铸造缺陷,在连接套筒受力较大时,其根部易出现裂痕。

为提高铝合金安装法兰的强度,满足套管0.4 g地震水平加速度下的机械性能,套管安装法兰采用铝合金焊接成型,同时增加安装法兰加强筋的设计,可以有效提高套管的抗震性能。对优化后的胶装法兰进行0.4 g 地震工况下的仿真计算(参见图7),可知套管瓷件根部最大应力为6.523 4 MPa,小于瓷件的许用破坏应力45 MPa;同以往卡装瓷件根部应力相比较,瓷套根部的应力下降了20%左右。优化后的套管可以满足0.4 g地震水平加速度的考核。

图7 套管机械性能仿真计算Fig.7 Simulation calculation of casing mechanical properties

采用这一优化方法,可在不同电压等级的电容式套管设计上推广应用。例如本研究团队在550 kV、800 kV 和1 100 kV 电压等级套管上进行了应用,以上各电压等级套管均通过了地震水平加速度0.4 g、放大系数2.0 的真型振动台试验考核,达到了世界领先水平。1 100 kV套管真型试验见图8。

图8 1 100 kV套管进行2×0.4 g抗震试验Fig.8 2×0.4 g seismic test for 1 100 kV bushing

2.4 密封结构设计优化

在新型套管的密封结构设计中,通过优化各处密封圈的压缩量和填充率,使套管的密封圈在极限高、低温条件下压缩率均保持在20%~30%之间,并使密封圈在套管全寿命周期内均保持弹性,避免过压缩引起的提前老化问题。

2.5 运行维护设计优化

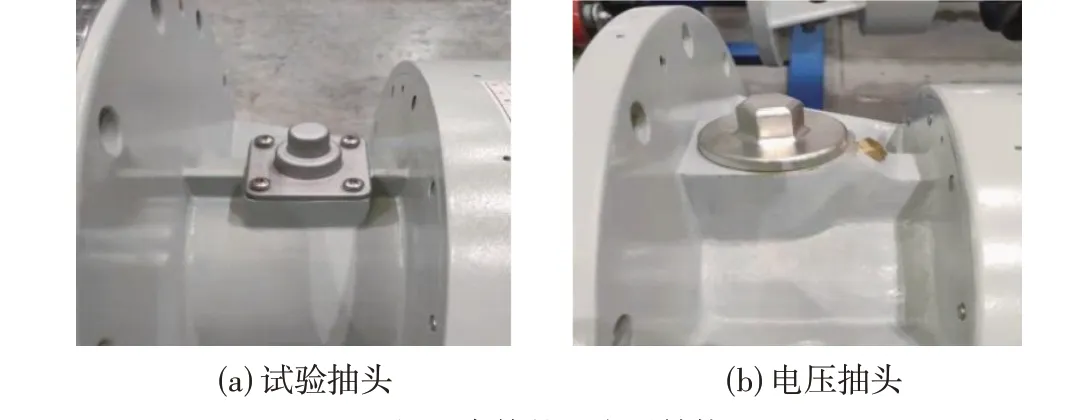

套管任何时候末屏均需直接或间接接地。为保证带电压抽头套管运行可靠性,新型套管同时带试验抽头(见图9)。试验抽头在套管试验或运行时长期保持接地,套管介损tanδ、电容量和局部放电量测量及监测均在电压抽头上进行。

图9 套管的双末屏结构Fig.9 Dual-tap of bushing

油纸套管出厂后在变压器厂家和安装现场验收时及运行后检修期间均需取油样进行油色谱试验。目前252 kV套管出厂后总共可供取油样1 L,当套管取油样累计超过1 L时就需及时补油。为增加252 kV套管取油样次数,降低套管补油频次,可采用增大套管油枕外径设计来有效增加取油量。

同时,从解体套管案例来看,油纸套管油枕底孔和导管间存在放电或分流的可能。为避免油纸套管油枕和导管不同心,或套管倾斜安装及变压器震动引起的套管油枕底孔和导管间歇性接触放电,或分流引起的套管油色谱问题,新型套管在设计上增大了套管油枕底孔和导管间的间隙,以提高套管运行可靠性。

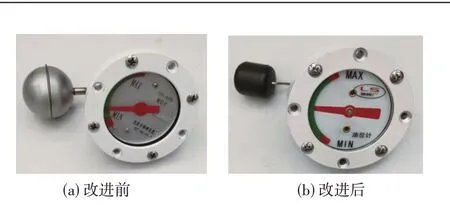

该新型套管的另一个重要改进在于油位计。现场运维人员有时需要观察套管油位变化情况,从而及时掌握套管的运行概况,故而油纸套管通常均具有油位观察窗,其中170 kV及以下电压等级套管通常采用玻璃油位计,252 kV及以上电压等级套管通常采用指针式油位计。国内指针式油位计的浮球多为钢材焊接成型,浮球焊接完好时能够保证套管长期正常显示油位,但当浮球焊接存在缺陷且短期未能及时发现时,油位计使用一段时间后变压器油将进入浮球,从而导致套管油位无法正常显示。

为提高油纸电容式套管的运行可靠性,解决油位计浮球进油问题,本次设计选用市场新型发泡材料代替油位计中的钢浮球。改进前后的油位计见图10。套管的油位随环境温度而变化,套管油位变化曲线见图11。从图11中可以看出,改进后的油位计能很好地适应环境温度的变化。

图10 改进前后的油位计Fig.10 Oil level gauge before and after improvement

图11 套管油位变化曲线Fig.11 Bushing oil level change curve

此外,为提高油纸电容式套管的安全可靠性,降低套管故障引发的严重损失,套管具备在线监测接口已变为通用要求。目前市场上套管在线监测形式有:局放监测、介损监测、电容量监测、压力监测、油色谱监测等。套管的局放监测、介损监测、电容量监测可在试验抽头或电压抽头上实现,而套管的压力监测和油色谱监测需要和套管内变压器油连通。为了实现压力监测和油色谱监测功能,新型套管在连接套筒区域增加了压力监测和油色谱监测接口,可方便不同用户对套管开展在线监测的需求。

2.6 运输储存设计优化

为解决油纸套管水平放置电容芯子局部缺油问题,对新型套管油枕和主体油路进行特殊设计,在套管油枕内部加装油管,以控制油管口的方向和高度,从而阻止套管水平放置时电容芯体部分变压器油流入油枕,避免套管芯体部分缺油而导致故障。改进后的油枕示意图见图12,图中红色标示部位为改进位置。

图12 套管油位示意图Fig.12 Schematic diagram of bushing oil level

3 结语

鉴于现有油纸电容式套管在设计上还存在一些不足之处,不能很好地满足当前电气设备故障率降低和加装智能化在线监测装置等问题,本文以较常见的252 kV油纸电容式套管为例,详细说明了电气结构、载流结构、机械结构、密封结构、运行维护、运输储存等多角度可实现的优化方案。

从仿真计算和实验显示的结果来看,基于本文提出的优化方案,新设计套管按使用海拔2 000 m 设计有利于实现套管标准化及减小套管类型,套管伞伸出之差由原来的15 mm 增加为20 mm,总爬电距离达到8 820 mm,较优化前增加了3%,具有更好的防污性能。套管户外瓷件采用胶装优化设计后,瓷件根部的应力降低了20%,使得套管机械性能得到了提升。同时套管安装法兰采用铝合金焊接件,增加加强筋的设计,也进一步增强了套管整体的机械性能。新型发泡材料可满足同变压器油长期不相溶的要求,同时不改变油的性能,在油位计中能发挥更好的作用。此外,新接口的增加也有助于各类在线监测的安装与信号采集,将更好地推动油纸电容式套管从传统走向智能。