PBA 法地铁车站平顶顶板施工技术研究

2022-03-24王瑞贤

吴 志,王瑞贤

(中铁一局集团第四工程有限公司,陕西 咸阳 712000)

在城市地铁施工中,因为暗挖法施工基本上不受外界道路和管线的影响,不存在交通疏解的难题,受到施工干扰影响也较小,因而成为了目前地铁车站比较常用的施工方法,而暗挖洞桩法(PBA 法)就是很有代表性的一种。该方法在传统浅埋暗挖法的基础上吸收了盖挖法的特点,将明挖框架结构施工方法和暗挖法进行有机结合,适用范围较广。文献[1]对北京地铁10 号线劲松站的洞桩法顶纵梁技术进行了介绍,总结出了一些顶纵梁施工的方法。文献[2]对沈阳地铁青年大街站二次衬砌扣拱技术进行了系统阐述以及施工中需要卡控的重点。文献[3]以北京地铁10 号线工体北路站洞桩法(PBA)扣拱施工实体工程为实例,详细说明了洞桩法(PBA)施工技术的优点,并对洞桩法(PBA)施工存在的边拱施工、初支扣拱,二衬等具体技术进行了详尽研究。文献[4-6]为解决混凝土浇筑不密实的问题,提出在地铁工程中使用自密实混凝土。以上所有的文献均未对洞桩法(PBA)地铁车站顶板设计为平顶直墙的工况下,如何解决钢筋绑扎安全性、准确性和如何采用辅助措施保证自密实混凝土密实性等问题进行研究。本文以郑州地铁10 号线医学院站P 暗挖施工为实例,详细介绍在洞桩法(PBA)地铁车站顶板为平顶直墙情况下,通过设计钢筋桁架解决顶板钢筋帮扎安全性、准确性问题,以及通过控制原材料、配合比以及改变施工工艺等辅助措施来保证混凝土密实性。

1 工程概况

郑州地铁10 号线医学院站为7 号线和10 号线换乘车站。10 号线为地下两层双柱三跨岛式车站,主体结构跨大学路为暗挖段。暗挖段长48.26 m,宽25.1 m,顶部覆土约5~5.3 m,底板埋深约19.5 m;平顶PBA 法施工+管幕超前支护,上部设置4 个小导洞,中柱采用钢管混凝土柱,逆筑法施工。车站暗挖结构横断面示意如图1 所示。

图1 暗挖结构横断面图

主要施工顺序:首先施工暗挖段的主要支撑体系——钢管管幕,待管幕施工完毕且达到设计强度后,施工上层4 个暗挖导洞,并在暗挖导洞内施工两侧围护桩和中桩钢管柱,然后施做顶纵梁防水层及顶纵梁,至此,形成4 个桩基支撑体系。开挖导洞之间土体,并车站纵向分段(每段不大于6 m)施工顶板防水层及结构二衬,实现顶板封闭。

2 顶板施工难点分析及解决措施

2.1 顶板钢筋绑扎

2.1.1 顶板钢筋绑扎施工时,存在以下难点问题

(1)顶板钢筋绑扎时,若首先施做模板支架,操作空间小,人员无法操作;在模板支架没有安装到位的情况下,钢筋网无支撑点,无法绑扎钢筋。

(2)成品钢筋网绑扎完成后,重量大,若无有效支撑,有塌落风险。

(3)钢筋定位难,钢筋保护层厚度控制难。

2.1.2 具体解决措施

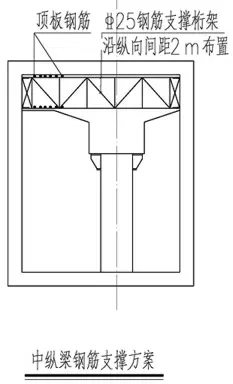

在钢筋绑扎前,预先制作钢筋桁架,作为钢筋网的支撑及定位体系。将制作好的钢筋桁架,在所需钢筋施工段按2 m 每榀进行安装固定,钢筋桁架作为定位结构,安装时按钢筋保护层厚度进行控制竖向定位。根据顶板施工顺序,钢筋桁架对中纵梁段及边跨段分别设计。顶板中纵梁段钢筋桁架设计如图2 所示,顶板边跨段钢筋桁架设计如图3 所示。

图2 顶板中纵梁钢筋桁架设计图

图3 顶板边跨段钢筋桁架设计图

2.1.3 钢筋桁架设计参数

(1)顶板中纵梁段钢筋桁架设计具体参数如下。

a. 主弦杆:HRB400 E,Φ25;腹杆及立柱,HRB400 E,Φ25。

b. 横向设置间距0.45 m/道,共3 道;钢筋桁架之间横向采用钢筋焊接连接,两端放置于两柱顶上,与柱顶钢筋焊接固定牢固。

(2)顶板边跨段钢筋桁架设计具体参如下。

a. 桁架主弦杆:HRB400 E,Φ32;腹杆:HRB400 E,Φ20;立柱HRB400 E,Φ32;

b. 设置间距2 m/道;两端分别与顶纵梁钢筋桁架及冠梁固定牢固。

2.1.4 钢筋桁架安全及变形分板

(1)对中纵梁段钢筋桁架安全及变形进行分析

使用Midas civil 有限元软件建立模型,钢筋桁架尺寸按1∶1 同尺寸建模,各构件材料特性按实际进行赋值,约束条件按实际施工情况约束水平及竖向位移。依据设计,将所有钢筋荷载折算为节点荷载,加载到模型之上。

计算结果如图4 所示,变形最大发生于梁段跨中位置,最大变形量为4.67 mm,小于施工控制允许变形值L/1000 即8 mm,实际施工可考虑10 mm 预拱。

图4 中纵梁段钢筋桁架变形结果

内力分析结果显示如图5 所示,钢筋桁架最大拉应力值为77.4 MPa,小于构件允许应力360 MPa,受力安全。

图5 中纵梁段钢筋桁架应力结果

(2)对边跨梁段钢筋桁架安全及变形分析

使用Midas civil 有限元软件建立模型,对边跨钢筋桁架进行受力及变形分析,如图6、图7 所示。

图6 边跨段钢筋桁架变形结果

图7 边跨段钢筋桁架应力结果

根据计算结果,变形最大发生于跨中位置,最大变形量为1.4 mm,小于施工控制允许变形值L/1000 即7 mm,实际桁架加工时,可适当考虑3 mm 左右预拱度。

内力分析结果显示,钢筋桁架最大拉应力值为102.4 MPa,小于构件允许应力360 MPa,受力安全。

2.2 顶板及顶纵梁混凝土浇注

2.2.1 难点分析

顶板施工时,混凝土浇筑不同于顺做法结构,顶板结构与初支结构是否密实无法直接观察,而且不便于探测。而保证顶板结构与初支结构密贴,是地下暗挖车站控制变形及地面构筑物安全的重要环节,同时也是地铁车站结构质量的基本要求。暗挖车站顶板施工过程完全依靠混凝土挤压及自密实,如何确保施工质量达到设计及实际受力要求,是顶板混凝土施工重点及难点。

2.2.2 具体解决措施

针对以上所提问题,本工程在顶板施工过程中,主要从材料施工方法以及辅助探测仪器等几方面,来保障施工质量。

(1)材料方面,选用自密实微膨胀混凝土作为顶板混凝土用料,通过试验室及商品砼拌合站进行配合比实验,保证混凝土强度;同时控制骨料规格、外加剂、水灰比等参数,保证强度的同时,也保证了混凝土的和易性,使其在运输及浇筑过程中不至于质量降低。

(2)施工工艺方面,在钢筋绑扎同时,预埋钢制混凝土浇筑管,依据施工段长度及浇筑方量,合理设置预埋混凝土管的数量及位置。以本工程为例,在顶板纵梁施工时,分段长度为8 m 及16 m 两个长度。8 m 施工段预埋浇筑管数量为2 根,其中一根为主管,一根为备用管;主管出浆口位于施工段中部,竖向距结构顶面30 cm 左右位置;备用管略高于主管设置,出浆口同样设置于施工段中部。16 m 施工段设3 根灌注管,出浆口分别距两端头4 m,备用管出浆口设于施工段中部位置,竖向位置同8 m 施工段,确保混凝土浇筑均匀。

(3)在顶板顶部贴近防水层,预先安装压力感应装置,进行混凝土浇筑过程中压应力监测;具体布置:每断面设置3 个,分别为中间和两侧设置;沿施工段纵向每隔2 m 设置一组。

3 现场施工过程中应注意的事项

3.1 钢筋桁架应用及钢筋绑扎施工

(1)钢筋桁架制作严格按设计图纸,应计算钢筋保护层厚度、钢筋层距、钢筋直径、分布筋布置位置及直径等尺寸,确定好桁架尺寸,加工完成安装前应测量核准。制作时可根据计算,适当考虑预拱度,但不宜过大。

(2)钢筋桁架工作面固定时,需保证支点牢固、定位准确,可利用现场既有结构作为支点。对于临时增设支点,应计算验证,保证受力状态安全。钢筋桁架安装完成后主体结构钢筋绑扎过程中,均应进行测量,如有变形、下垂、倾斜等情况发生,及时进行加固及调整,并重新核算荷载。

3.2 混凝土浇筑施工

(1)混凝土材料,按照试验确定的配合比由商品混凝土拌合站供应,控制运输时间,从运输到输送入模的延续时间不大于2 h,并避开高温时段及城市交通拥堵时段。混凝土到场在浇筑前先对质量进行检测,包括其坍落度、流动性、扩展度和填充性。

(2)模板及支架,模板安装完成后,应拼装紧密,在浇筑过程中不得出现漏浆现象,并保证构件的尺寸及形状;本项目中,因顶板及顶板纵梁施工时,构件尺寸复杂,且模板空间封闭,在安装好的模板适当位置开设排气孔兼观察孔。模板支架应牢固可靠,在浇筑过程中不得出现变形或翘曲现象,本项目有关顶板施工时模板支架的研究另文详述。

(3)混凝土浇筑,本项目混凝土浇筑采用固定式混凝土泵车进行浇注,浇注时段避开高温时段。布料点布置详见上文所述,最大水平流动距离基本控制在5 m 以下。泵管施工时注意,泵管安装应尽量顺直,减少弯折点,可避免堵管。一旦出现堵管情况,尽快进行疏通作业,并及时更换至备用灌注管。混凝土浇筑至设计方量,且压力感应器各断面测点指示灯亮起,观测孔显示浇注密实后,即可停止浇筑施工。

4 现场施工实际效果

顶板钢筋绑扎过程中通过引入钢筋桁架,保证了成品钢筋的整体稳定性,施工过程中安全受控;通过对钢筋桁架提前验算和预拱度设计,保证了钢筋绑扎位置精确,钢筋保护层厚度满足设计要求。

顶板混凝土浇筑过程中通过对混凝土原材、配合比,施工工艺改性和辅助探测仪器的检测等方面控制,本项目已浇筑施工完成段结构,拆模后外观无明显孔洞、蜂窝麻面、少浆漏浆等质量缺陷。结构C35P10 自密实混凝土,7 d 龄期现场回弹结果42.1~43.4 MPa,达到设计值的120%~124%,施工效果满足设计要求。

5 结论

国内轨道交通土建施工时,PBA 工法以其独特的优势,在市内繁华区域地铁车站施工时被越来越多地采用。永久结构施工完成后,其结构质量及周边土体的密贴效果成为工程质量控制及安全控制的关键。通过本项目的研究及实践经验,可以得出以下结论:

(1)钢筋网的绑扎可通过引入钢筋桁架作为支撑及定位体系,有定位准确、受力安全、现场操作方便的优点,此方法可应用到其他结构施工中。

(2)混凝土浇筑的密实性,可通过材料、施工工艺、施工过程控制等措施来实现,并借助预埋的测量仪器(压应力计)作为监测混凝土浇筑效果的保证措施。

(3)以上措施均应进行理论计算、试验室及现场试验后实施,以满足预设的施工效果及安全。