新型含钛建筑高强钢的组织与性能研究

2022-03-24陈久权赵立夏

杨 明,刘 芳,陈久权,赵立夏

(1.河北建材职业技术学院建筑工程系,河北 秦皇岛 066004;2.河北环境工程学院环境工程系,河北 秦皇岛 066102;3.华北理工大学材料与科学学院,河北 唐山 063210)

0 引言

高强钢在建筑、汽车、航空航天、轨道交通等众多领域的广泛的应用,引起越来越多科研人员的关注。陈守关等[1]研究了钛强化对700 MPa 高强耐候钢性能的影响及改进。罗许等[2]研究了析出粒子对钛微合金化高强钢奥氏体晶粒长大的影响。杨跃标等[3]研究了钛微合金化高强钢的组织性能及强化机制。李立铭等[4]进行了钛微合金化高强钢含Ti 第二相的热力学计算。霍向东等[5-6]介绍了钛微合金化高强钢的研究与发展,并研究了钛微合金化高强钢的再结晶规律。田星等[7]研究了CSP 流程钛微合金化高强钢的第二相粒子析出行为。郑万等[8]研究了含钛高强钢中夹杂物析出行为研究。吴京戎[9]探讨了连续冷却过程中高强度建筑用微钛合金钢相变问题探讨。但是,目前关于含钛建筑高强钢的耐腐蚀性能、耐磨损性能研究还较少,钛添加后对建筑高强钢耐腐蚀性能和耐磨损性能的影响还需要进一步的研究分析。为此,笔者进行了Fe-Si-Mn-C-Ti 系新型含钛建筑高强钢显微组织、耐腐蚀性能和耐磨损性能的测试与分析,并研究了合金元素钛含量对建筑高强钢显微组织和耐腐蚀性能和耐磨损性能的影响规律。

1 试验材料和方法

1.1 试验材料

以不添加合金元素钛以及添加不同含量合金元素钛的Fe-Si-Mn-C-Ti 系建筑高强钢为试验对象,各试验钢的化学成分见表1。各试验钢的主要制备工艺流程:第一步准确称量原料(碳块、锰铁、硅铁、钛铁、生铁);第二步,在高纯氩气保护下,于GP-35 A 型高频感应熔炼炉中进行熔炼,要密切注意炉料熔化情况,不断加料并及时、不断地松动炉料,使其平稳下降至熔池中,保持熔化顺行;在炉料全部熔化前进行造渣,以免钢水严重氧化;第三步,炉料全部熔化后,测温、取样,根据炉前钢样分析结果,配入合金料,同时用硅铁及复合脱氧剂进行脱氧,待成分合格后进入下一步操作;第四步,当温度升到1 500 ℃左右时,扒掉炉渣,取样进行化学成分检测,根据炉前钢样分析结果,对化学成分进行调整以达到试验钢所需化学成分;第五步,在自制模具中铸成所需钢锭,尺寸为200 mm×80 mm×80 mm;第六步,去除钢锭表面氧化皮后将其置于马弗炉中进行1 300 ℃×4 h 均匀化处理,然后空冷;第七步,在Ø550 mm 二辊可逆热轧试验轧机上将其热轧成8 mm 厚的试验钢板。

1.2 试验方法

显微组织及物相分析:在试验钢中部切取30 mm×30 mm×8 mm 方形金相试样,先经过金相磨制、抛光,然后用5%硝酸-乙醇溶液腐蚀15 s,再立即冲洗并吹干。显微组织分析用JSM6510 型扫描电镜,物相分析用X’Pert PRO 分析仪,扫描速度为4 °/min,扫描范围10°~90°。

耐腐蚀性能测试:在试验钢中部切取10 mm×10 mm×8 mm 方形腐蚀试样,以三电极体系(试验钢为工作电极、甘汞电极为参比电极、铂电极为辅助电极),在CS360 型电化学工作站中进行试验钢的电化学腐蚀试验,腐蚀溶液为5%氯化钠水溶液,扫描速度1 mV/s。试验前,先恒电位极化3 min 以有效去除试验钢表面氧化物等杂质。试验后置于JSM6510 型扫描电镜下观察试样的表面腐蚀形貌。

耐磨损性能测试:在试验钢中部切取Ø30 mm×8 mm 圆柱形磨损试样,在MMW-1 型摩擦磨损试验机上进行室温磨损试验,磨轮转速350 r/min、相对滑动速度90 mm/min、对磨材料为45#钢、试验时间10 min。同时记录试样磨损体积,以此表征试样的耐磨损性能。磨损体积越小,试样耐磨损性能越好;反之,磨损体积越大,试样耐磨损性能越差。

2 试验结果及讨论

2.1 显微组织

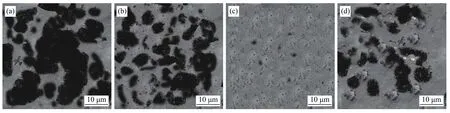

不添加钛以及添加不同含量钛的试验钢显微组织如图1 所示。从图1 可知,合金元素钛的添加有助于细化试验钢的内部晶粒,钢中碳化物较为粗大。随着钛含量的增加,试验钢内部晶粒尺寸表现出先减小后增大的变化趋势,钢中碳化物呈现出较为明显的差异。与不添加钛(图1a)相比,合金元素钛含量较低(0.02%,图1b)时,试验钢的内部组织有一定程度的细化,钢中碳化物颗粒有所细化,但细化效果不明显;当钛含量增至0.06%(图1c)时,试验钢的内部组织得到明显细化,钢中碳化物显著细化、以细小颗粒呈弥散分布;当钛含量进一步增至0.15%(图1d)时,试验钢的内部组织非但没有进一步细化,反而有所粗化,钢中碳化物尺寸有所增大且出现了一些有着尖锐棱角的较大碳化物颗粒。由此可以看出,合金元素钛含量过低或过高都不利于细化试验钢的内部组织。

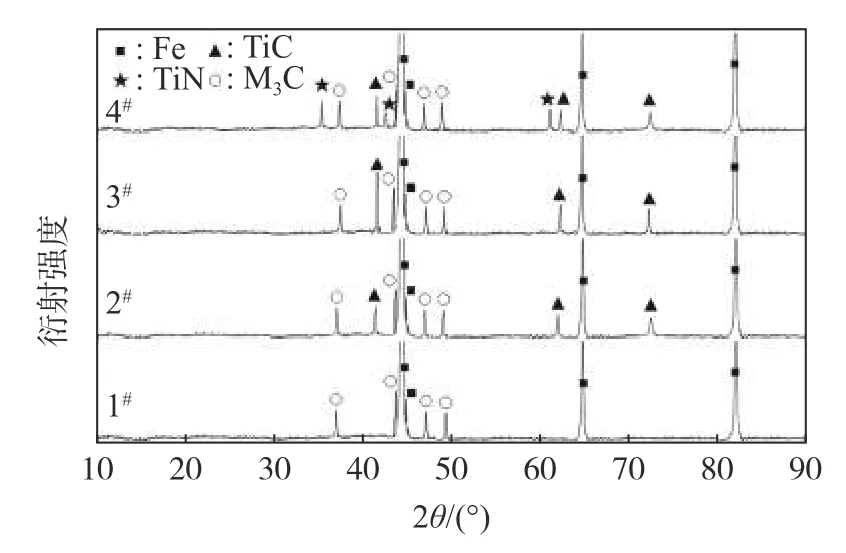

不添加钛以及添加不同含量钛的试验钢XRD谱如图2 所示。从图2 可知,不添加钛(图2 a)时,试验钢中由基体Fe 和M3C 碳化物组成。当在钢中添加较低含量的钛(0.02%,图2 b)时,试验钢由基体Fe、TiC 和M3C 碳化物组成。当钛含量增至0.06%(图2 c)时,试验钢仍由基体Fe、TiC 和M3C碳化物组成,但TiC 衍射峰强度比钛含量0.02%时明显增强。当钛含量进一步增至0.15%(图2 d)时,试验钢由基体Fe、TiC、TiN 和M3C 碳化物组成。

图2 试验钢XRD 谱Fig.2 XRD patterns of the tested steel

2.2 耐腐蚀性能

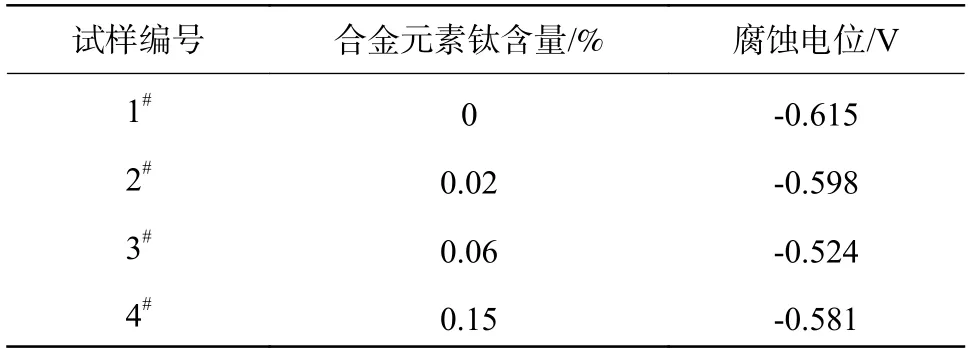

不添加钛以及添加不同含量钛的试验钢电化学腐蚀试验结果如表2 所示。从表2 可知,合金元素钛的添加有助于促使钢的腐蚀电位正移,提高钢的耐腐蚀性能。并且随着钛含量的增加。试验钢的腐蚀电位表现出先正移后负移的变化趋势,钢的耐腐蚀性能先提高后下降。与不添加钛(1#试样)相比,钛含量较低(0.02%,2#试样)时,试验钢的腐蚀电位正移了17 mV,耐腐蚀性能稍有提高;当合金元素钛含量增至0.06%(3#试样)时,试验钢的腐蚀电位正移了91 mV,耐腐蚀性能显著提高;当合金元素钛含量进一步增至0.15%(4#试样)时,试验钢的腐蚀电位仅正移了34 mV,耐腐蚀性能非但没有进一步提高,反而有所下降。

表2 试验钢电化学腐蚀试验结果Table 2 Corrosion results of the tested steels

不添加钛以及添加不同含量钛的试验钢电化学腐蚀后的表面形貌如图3 所示。从图3 可知,不添加钛(图3 a)时,试验钢电化学腐蚀后表面出现较多的团状腐蚀坑,腐蚀现象较为明显、腐蚀较为严重。当在钢中添加较低含量的钛(0.02%,图3 b)时,试验钢电化学腐蚀后表面团状腐蚀坑稍有减小,但腐蚀现象仍较为明显。当钛含量增至0.06%(图3 c)时,试验钢电化学腐蚀后表面没有明显的团状腐蚀坑,仅有细小的点状腐蚀,腐蚀现象明显减弱,钢的耐腐蚀性能明显改善。当钛含量进一步增至0.15%(图3 d)时,试验钢电化学腐蚀后表面除细小的点状腐蚀外,还有少量的团状腐蚀坑出现,钢的耐腐蚀性能较钛含量0.06%时有所下降。

图3 试验钢电化学腐蚀试验后的表面形貌Fig.3 Surface morphology of the tested steels after electrochemical corrosion test

2.3 耐磨损性能

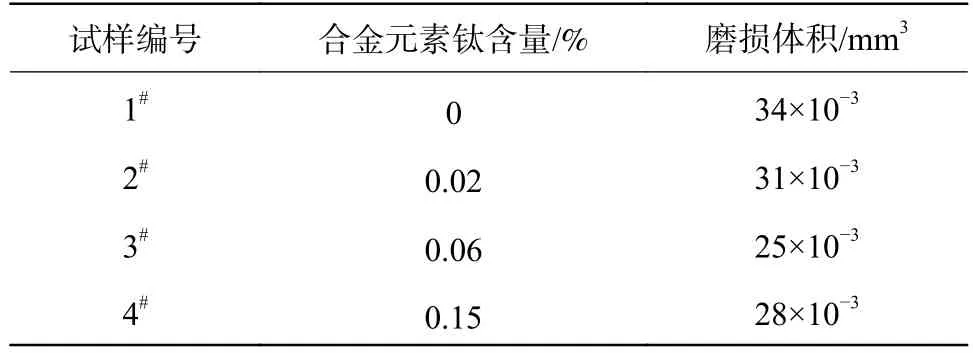

不添加合金元素钛以及添加不同含量合金元素钛的试验钢磨损试验结果如表3 所示。从表3 可知,与不添加合金元素钛相比,合金元素钛的添加有助于减小试验钢的磨损体积,提高试验钢的耐磨损性能。此外,从表3 可以看出,随着钛含量的增加。试验钢的磨损体积表现出先减小后增大的变化趋势,钢的耐磨损性能先提高后下降。与不添加合金元素钛(1#试样)相比,合金元素钛含量较低(0.02%,2#试样)时,试验钢的磨损体积减小了3×10-3mm3,耐磨损性能稍有提高;当合金元素钛含量增至0.06%(3#试样)时,试验钢的磨损体积减小了9×10-3mm3,耐磨损性能显著提高;当合金元素钛含量进一步增至0.15%(4#试样)时,试验钢的磨损体积减小了6×10-3mm3,耐磨损性能非但没有进一步提高,反而有所下降。

表3 试验钢磨损试验结果Table 3 Test results of the tested steels’ wear resistance

由此可以看出,建筑高强钢中添加合金元素钛,有助于细化组织,提高试验钢的耐腐蚀性能和耐磨损性能。但钢中钛含量过低或过高,都不利于改善试验钢的耐腐蚀性能和耐磨损性能。这主要是因为钢中添加的合金元素钛主要起到沉淀强化作用[4,7-9]。当钢中钛含量过低(0.02%)时,钢中形成的TiC(碳化钛)较少,不足以起到较强的沉淀强化效果,难以有效改善试验钢的耐腐蚀性能和耐磨损性能。当钢中钛含量增至0.06%时,钢中形成了细小、弥散分布的TiC,充分发挥了沉淀强化作用,从而显著改善试验钢的耐腐蚀性能和耐磨损性能。但是当钢中钛含量进一步增大到0.15%时,钢中除了形成细小的TiC 以外,还形成了较为粗大的、带尖锐棱角的TiN(氮化钛)。由于这些有尖锐棱角的粗大TiN 存在,0.15%钛含量的试验钢在电化学腐蚀中更易被腐蚀液侵蚀,在室温磨损过程中很容易被磨损,从而使得0.15%钛含量试验钢的耐腐蚀性能和耐磨损性能非但没有随着钛含量增加而进一步提高,反而有所下降。由此可以看出,为了获得理想的建筑高强钢耐腐蚀性能和耐磨损性能,钢中钛含量不宜过多也不易过低。

3 结论

1)Fe-Si-Mn-C 建筑高强钢中添加合金元素钛,有助于细化内部组织,提高试验钢的耐腐蚀性能。与不添加合金元素钛相比,添加0.06%合金元素钛含量时,试验钢的腐蚀电位正移91 mV,磨损体积减小9×10-3mm3,耐腐蚀性能和耐磨损性能显著提高。

2)随钢中钛含量从0 逐步增至0.15%,Fe-Si-Mn-C-Ti 系建筑高强钢的内部组织先细化后粗化,腐蚀电位先正移后负移,耐腐蚀性能先提高后下降;磨损体积先减小后增大,耐磨损性能先提高后下降。

3)不添加合金元素钛时,Fe-Si-Mn-C 试验钢中由基体Fe 和M3C 碳化物组成。当合金元素钛含量0.02%~0.06%时,试验钢由基体Fe、TiC 和M3C碳化物组成。当合金元素钛含量0.15%时,试验钢由基体Fe、TiC、TiN 和M3C 碳化物组成。