非洲沿海地区大体积混凝土高温施工处理措施

2022-03-23林锦中交湾区广东投资发展有限公司中国港湾工程有限责任公司

林锦 中交湾区(广东)投资发展有限公司 中国港湾工程有限责任公司

1.引言

吉布提位于北纬11°39′,东经42°25′,处于非洲板块与阿拉伯板块交界处,境内靠近海岸的Assal盐湖所在地带,既是非洲最低点,也是全球陆地海拔第二低点。特殊的地理位置、板块运动及水分高蒸发率,致使该区域成为世界上最高温地区之一,地带每年6~9月平均温度可达40℃以上。在如此环境下,进行新建码头所用大体积混凝土沉箱预制施工,需要合理设计施工工艺、开展处理措施,以缓解高温加剧的混凝土水化热过大等问题,防止混凝土开裂,从而保障施工质量。

2.工程简介

2.1 工程概况

吉布提盐业出口码头项目是当地政府为配合Assal盐湖开发专门建设的码头。本项目拟新建一个总长约400m的10万吨级码头及配套设施,由7个独立墩台组成,采用沉箱结构。沉箱有A1、A2、B三种型号共13件,皆为十字型隔墙的方型结构,现浇混凝土标号为C40,混凝土总用量约2738.6立方米,其中,沉箱编号A1型6件,尺寸为9.12m×9.02m×10.00m,单件混凝土用量238.46立方米,用于靠船墩BD1~5和系缆墩MD2下层;沉箱编号A2型6件,尺寸为9.12m×9.02m×9.00m,单件混凝土用量182.79立方米,用于靠船墩BD1~5和系缆墩MD2上层;沉箱编号B型1件,尺寸为9.12m×9.02m×10.00m,单件混凝土用量211.11立方米,用于系缆墩MD1。

2.2 施工工艺

考虑沉箱混凝土方量较大,连续浇筑施工强度大,且不利于温控,为保证施工质量,本项目采用混凝土整体分层浇筑的施工方法进行码头沉箱预制,选用钢材作模板,在现场绑扎底板和墙体钢筋。此外,为减少运输距离和时间,降低高温对施工影响,混凝土拌和系统设置在预制场,混凝土由搅拌站集中搅拌,再用地泵直接输送入模。

3.本项目高温施工难点

项目团队在项目开始初期即计划通过综合分析本项目整体建设特点,梳理项目实施过程中将主要存在的难点,而鉴于沉箱预制在本项目施工的关键路径上,同时综合考虑项目实施外围边界条件存在气候极端、建材供应不足等部分板块短板,初步判断沉箱预制施工较大可能存在诸多困难和调整,因此,本项目沉箱预制即列为计划重点也是难点,需开展深入研究判断,以便后续施工进行相应处理。为确保项目整体顺利实施,项目团队重点组织研究沉箱预制施工工序,并提炼总结了该过程可能面临的三大主要难点。

3.1 高温高蒸发率,提高混凝土施工难度

项目所在的阿萨勒盐湖地区以盐湖闻名,该盐湖的含盐度甚至超越死海,造成这现象的主要原因有二,其一是该地的地块运动及地质构造,其二即是气候因素,吉布提常年高温,虽然沿海,但是又处赤道附近沙漠,造就了气候以干旱少雨为主,这就促使当地蒸发率极其高,这也就是该盐湖的超高含盐度的形成原因,而同样的,这就为本项目的混凝土施工带来了类似影响,即蒸发强烈,加之平均气温高,使得大体积混凝土实施过程中温度裂缝等不利影响的发生概率极大增加。

3.2 设备物资匮乏,限制施工处理措施选择

本项目所在地吉布提的国家经济发展滞后,是全球最不发达的国家之一,其年国内生产总值常年排名全球约两百个国家和地区中的一百六十名之后;其工业基础薄弱,百分之九十五以上的农产品和工业用品需要依靠进口,这导致工程项目施工所需的材料和设备的供应选择非常有限,当地根本无法满足项目采购需求,即使有限的可购选择,质量和数量都难以得到保障且价格及其高昂。而且,在此基础上,作为中国和所在国政府高度重视和支持的项目,本项目社会效益需求高,外围因素更加复杂,这些给项目整体实施及混凝土施工板块带来了重大挑战,特别是针对本论题要研究探讨的大体积混凝土条件下高温施工处理方案选择,并非简单地认为考虑进口即可,而需深入调研对比,综合考虑工程工期、质量、成本、政策等综合因素。

3.3 工期条件紧张,要求施工组织合理高效

通过合同解读及工作计划安排,基本明确项目整体时序预留给沉箱预制施工的工期相对较紧,在此基础上,为降低高温气候对混凝土施工的影响,项目实施安排必然要针对性地选择合适沉箱预制施工的边界条件和实施时间,因此,本项目要求沉箱预制施工组织上需要突破难点,既要保障按时完成,满足工期要求,更要在有限的时间内降低高温对混凝土的影响,保障混凝土施工符合质量要求。

4.本项目高温施工处理措施

针对上文介绍的本项目大体积混凝土高温施工主要难点,穿透分析,解决问题的核心是沉箱预制施工现场的高温及高水分蒸发率等特点。因此,在混凝土施工过程中,主要考虑降低水化热、降低外部温度、降低水分蒸发率这三个角度进行措施设计。实践中采取了下述相应措施分别在混凝土原料选用及配合比设计过程、现场搅拌过程、泵送浇筑过程、养护过程进行了高温施工处理。

4.1 合理选用原材料及针对性设计配合比

鉴于项目所在国别建筑材料市场供应匮乏等难点,综合考虑混凝土设计强度、抗渗性、抗腐蚀性、抗裂能力、高温施工、材料比选、采购价格、运输成本、政治稳定等因素,经现场和周边国家市场调研,本项目沉箱预制采用的C40混凝土配合比及原材料选择其中之一主要为:每立方混凝土配42.5R水泥423kg,5~25mm碎石1022kg,中粗砂818kg,矿物掺合料23kg,水225L,外加剂3.6L;水胶比为0.5。

其中,水泥选择了适用于水运工程且水化热低,凝结时间长的复合硅酸盐水泥,主要采购周边埃塞俄比亚进口的Dire-Dawa Cement厂42.5R级,其质量检测符合我国国家标准和当地政府的有关规定,产品质量和产量亦能满足项目要求,且该方案中的采购价和运输成本优于所在国采购、我国境内采购及中东采购等比选方案。

矿物掺合料选择掺加粉煤灰,以用于降低水化热及混凝土干燥收缩率等,同时满足混凝土的强度要求,并提高其抗渗性、弹性模量、抗硫酸盐腐蚀性能等。

粗、细骨料严格控制含泥量,尽量选用合适的大粒径,保证混凝土质量,控制水化热温升。粗骨料采用混合级配碎石5~25mm,前期采用吉布提碎石场生产的碎石,后期由现场碎石自行生产。细骨料采用中粗砂,取砂点在Assal盐湖道路中部。

外加剂的使用主要出于减少用水量、水泥用量和延长凝结时间从而降低过大水化热影响的考虑,选择了缓凝型高效减水剂,实验检测减水率可达20%,另在不增加水泥用量、保持混凝土坍落度的情况下,亦可显著提高混凝土各龄期的强度,同时在等强度的条件下,可节约水泥约18%,有效降低水化热,提升缓凝效果。

4.2 开展温度计算分析与监测

根据配合比进行混凝土热工计算,结合施工过程温度监测,指导温控处理措施设计。

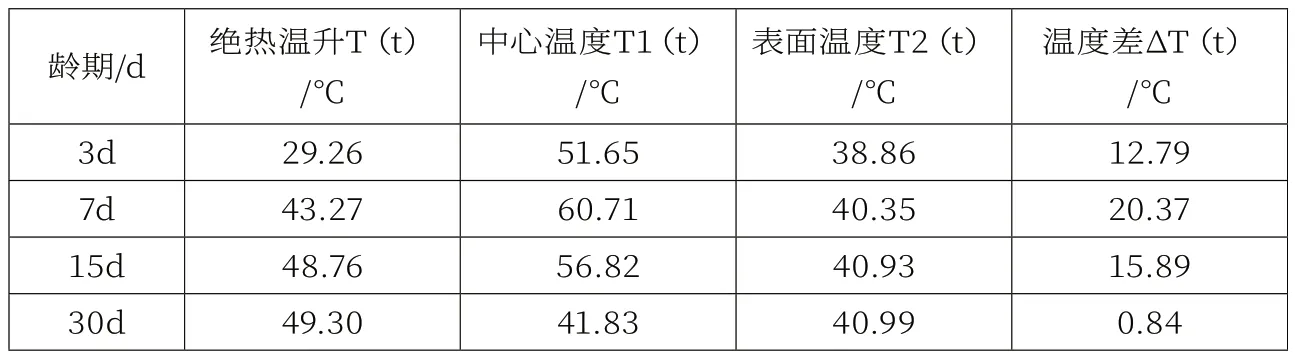

表1 沉箱不同龄期混凝土热工计算结果

在外界环境温度较高的情况下,通过做好配合比设计和原材料选用,并经实验和验算,该配合比混凝土内外温差最大为20.37℃,内部最大温度为60.71℃,分别低于25℃和80℃,根据相关规范要求,暂不考虑埋设冷却管,但仍需采取必要施工措施,做好施工过程温度检测,保证实际温度控制效果,如现场实测温度超过规范标准,则及时调整施工措施,考虑加埋冷却水管等。

在整个沉箱预制过程开展温度监测,安排混凝土出机、入模温度的测量每台班3次,选用检测精度为0.5℃、可测0℃~120℃范围内的电子温度传感器。出机温度实时测量,入模及之后温度通过在钢筋绑扎阶段预埋测温引线,监测探头布置上下距底板上下边缘各100mm,引线用定位钢筋进行固定。设置单次浇筑区段为一个测试区,根据沉箱平面对称轴线的半条轴线及长边选择竖向剖面进行测温点设置,每个竖向、横向位置设置测温元件8到10处,间距1.5m。检测所得温度结果与实验计算结果较为接近,故施工处理措施未做大调整。

4.3 多措施进行混凝土搅拌、输送及浇筑温控施工

考虑项目工期紧张,高温条件更限制沉箱预制施工时间,为确保温控达成目标,本项目在施工组织过程中重点关注混凝土搅拌、浇筑时间的合理安排,合理统筹协调施工时序,尽量安排沉箱预制在当地年平均温度较低月份,并要求避免在日最高气温时搅拌混凝土,尽量选择在夜间或早上气温不超过40℃的条件下施工。工序安排措施一定程度能使混凝土受温度的影响相对较小,可争取混凝土初凝于温度较低而空气湿度相对适中的条件,以使得早期干燥和开裂的可能性最小。

拌制开始前,在现场搭设原材料遮阳棚覆盖,并向骨料堆中洒水,降低混凝土骨料的温度。拌制过程中,对混凝土拌和物的出机温度和施工气温实时监测,并作好施工记录,保障混凝土出机、入模温度不得大于30℃,当温度超出标准,即安排加冰屑降低拌合水温度。在泵送过程中,将混凝土泵管以土工布等保水材料覆盖并及时喷水保持湿润,在混凝土泵垂直管上包敷30mm厚的湿水海绵,减少混凝土拌合物因输送造成温度回升,同时保障有足够数量的防晒和覆盖材料,以便对混凝土面层随时覆盖。

在浇筑之前24h用覆盖物对钢模板进行遮阳隔热,在浇筑前1h在钢模板外侧洒水冷却,降低模板温度。同时,与混凝土接触的各种工具、设备和材料等进行了类似处理,如浇筑溜槽、输送机、泵管、混凝土浇筑导管、钢筋和手推车等。振动设备较易发热损坏,故准备足量备用振动器。浇筑完成要保持观察,如发现混凝土表面泌水,及时进行修整,此外,观测混凝土表面水分蒸发速度,如超过1.0kg/(m/h)就采取适当措施,主要措施包括向表面喷水和采用防风措施等,以降低表面蒸发速度。整体而言,做好施工全过程各项应对工作,保障混凝土应连续、快速的浇筑,尽量缩短高温影响。

4.4 根据气候及现场条件进行混凝土养护

从混凝土强度保持、减少干缩影响、减少水用量(施工地区较为缺水)等方面考虑,综合对比了养护剂养护的混凝土与湿麻袋覆盖养护的优缺点,本项目最终采用养护剂、对混凝土进行养护,并适当延长拆模时间。混凝土养护剂即高分子制剂,该涂膜材料喷涂在混凝土表面后,可固化形成一层致密的不透水薄膜,将混凝土表面与空气隔绝,从而大幅度降低水分从混凝土表面蒸发带来的损失,达到养护的目的。

具体施工方法是用喷雾器喷涂,喷头距离混凝土表面30cm;混凝土初凝时喷涂第一道,待养护剂基本成膜后再在其垂直方向喷第二道,间隔约20分钟。养护剂用量控制在0.10-0.15kg/m。在此后养护期间,保持监测,配合覆盖隔热等措施,持续做好养护工作。

5.效果及结论

本项目按照相关规范,结合项目所在地区特点和自身情况,通过科学合理论证,并指导在大体积混凝土施工全过程中开展温度控制措施,在高温条件下,沉箱预制质量控制良好,所有十三件沉箱均通过各方验收。综上所述,在非洲沿海高温条件下开展沉箱预制施工,大体积混凝土水化热大,水蒸发率高等因素,确实容易加剧混凝土产生温度裂缝、收缩裂缝等问题,影响施工质量,但是通过分析所在地的气候特点,结合项目实际情况,从混凝土原材料选择、配合比设计、搅拌、浇筑、养护等各项工作考虑降温处理,可有效保障混凝土质量达到预期标准,相关措施可为类似条件下的混凝土施工提供参考。