磁力泵磁力联轴器传动的影响因素

2022-03-22汪家琼冯文浩钱文飞王凯

汪家琼,冯文浩,钱文飞,王凯

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

磁力泵是将永磁联轴器的工作原理应用于离心泵的产品,其中磁力联轴器在磁力泵中作为一个极其重要的传动部件,独特的接触转矩传动方式与静态密封结构特性,成功地解决了磁力泵在不同工况下介质外泄的问题,从真正意义上实现了输送介质的零泄漏[1-2].圆筒型磁力联轴器的基本结构由3部分组成,分别为内外磁转子、主从动轴和隔离套.由于结构组成简单且自身带有过载保护机制,磁力联轴器具有安装要求低、减震效果好等优势,具有较高的工程应用价值.

磁传动技术自20世纪30年代发展至今,主要集中在磁路设计、磁传动特性、磁涡流损耗控制等基础研究方面.RAVAUD等[3-4]分析了径向、轴向、切向3种充磁方式分别对磁转子转矩的影响规律,提出了磁力联轴器磁转矩的修正解析式,并将计算机编程技术和磁钢径向充磁相结合,对磁力联轴器的磁转矩进行三维设计和计算.张明根等[5]应用Workbench对涡轮泵转子进行瞬态热仿真,分析转子在运行时的温度分布,研究温度对涡轮泵转子临界转速的影响.张勇等[6]将中心组合试验设计方法与NSGA-II优化算法相结合,对磁力泵磁力联轴器进行了多目标优化设计.邹里云等[7]利用ANSYS软件对磁力联轴器的磁场分布进行数值计算,分析了内外磁块厚度、内外轭铁厚度、气隙及磁极数量等因素对磁转矩的影响.艾萌萌等[8]通利用Maxwell软件对双转子环形绕组感应电动机的电磁性能进行仿真计算,证明其更加高效节能.

文中应用数值模拟技术研究磁极对数和磁钢间隙对磁力联轴器传动性能的影响规律,为磁钢结构优化设计和磁力联轴器的安全运行提供依据.

1 结构参数与计算模型

1.1 结构参数

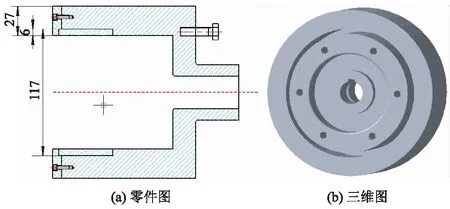

模型样机设计零件图与三维图如图1所示.磁钢材料为钕铁硼N38SH,瓦形,采用表贴式嵌入内外导磁体中,选择径向充磁方式.内外导磁体材料为具有良好导磁性的A3(Q235),有利于内外磁钢形成磁势回线.隔离套材料为304(不锈钢),基体材料为2Cr13(钢).内磁转子体表面覆盖一层薄壁包封套,以防止工作介质对内磁转子产生锈蚀作用.模型样机结构尺寸参数分别为基体内径Ri=13.0 mm,内磁转子外半径R2=45.7 mm,内磁钢厚度tom=7.0 mm,内导磁体厚度toi=18.7 mm,外磁转子外半径R4=58.5 mm,外磁钢厚度tim=6.0 mm,外导磁体厚度tii=14.5 mm,磁钢工作半径r=49.5 mm,隔离套厚度tb=1.5 mm,隔离套底部厚度td=5.0 mm,工作气隙宽度tg=5.5 mm,轴向长度L=50.0 mm,磁极对数m=16,瓦形磁体张角α=22.5°.

图1 圆筒型磁力联轴器零件图与三维图

1.2 计算模型

样机的平面模型如图2所示,主要包括外导磁体、包封套、内/外磁钢、隔离套、内导磁体.

图2 2D平面模型

通过SolidWorks软件构建相应尺寸的3D模型,在ICEM中对模型进行非结构化网格划分.由于本模型结构较为简单,为保证计算结果更加准确,在非结构网格划分基础上进一步对部件结构交界处与微小尺寸处的边界层加密处理,其网格节点数为262 531,3D模型与网格划分图如图3所示.

图3 3D模型与网格

2 磁传动的影响因素

2.1 磁极对数对传动性能的影响

磁极对数对磁力联轴器磁转矩的大小和磁涡流损耗有直接影响.当磁极对数较少时,气隙之间磁通密度较低,将直接减小最大传递转矩能力,降低内外磁块的磁力利用效率.但当磁极对数过多时,且间隙间的磁通密度达到饱和以后,会导致磁极间漏磁现象严重,此时磁转矩不会增大而会减小.因此选择正确的磁极对数,最大化利用气隙间磁场力,不仅可以使磁力联轴器的磁转矩得到最大化利用,而且降低磁涡流损失[9].

应用Maxwell软件对磁力联轴器进行三维瞬态场分析.设置转速为5 000 r/min,内外磁钢位移角为11.25°,磁极对数m为4~26(偶数对).对不同磁极对数磁转子的磁路分布进行计算,得到不同磁极对数下磁转子的磁转矩峰值、磁涡流损耗平均值以及在隔离套处所受磁场的合力F(工作半径处),从而进一步分析不同磁极对数对传动性能影响规律[10-13].

图4为不同磁极对数时联轴器轴向磁感应强度矢量分布,可以看出:当磁极对数较少时(12对以下),内、外磁钢间所形成的磁回路较清晰且所产生的磁回路数量与磁极对数一致;随着磁极对数的增加,由于单个磁钢的宽度变小,磁钢所占的总空间减小,磁势回线混乱加剧,变得很难区分,此时任一外(内)磁钢与相对相邻的磁钢间能产生多对引力与斥力,这些力削弱了整体合力的大小,从而导致磁钢间形成的磁势回线的密度降低,使得磁传动转矩值减小;相对于较少的磁极对数,其单个磁钢体积相对较大,在与相对磁钢间产生相互作用力时,受到其他磁钢作用力的影响相对小,所以形成的磁势回线会更加明显.

图4 不同磁极对数轴向磁感应强度矢量分布

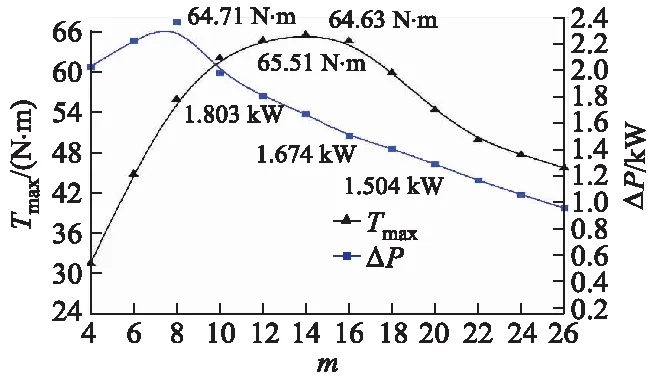

图5为磁转矩峰值Tmax和磁涡损ΔP随磁极对数m变化曲线.

图5 转矩峰值与磁涡损随磁极对数变化

由图5可以看出:磁转矩峰值呈先骤增后减小最后趋于平稳的趋势;在磁极对数较少时,磁转矩峰值随磁极对数的增加而增大,并且增大的速率较快,这主要是由于随着磁极对数增加,气隙间磁通密度大幅上升,使内外磁转子间的磁场力相应变大,因而磁转矩增加迅速;随着磁极对数增加,磁转矩峰值缓慢形成圆弧顶,当磁极对数为14时磁转矩峰值达到最大,为65.5 N·m;在磁极对数为12~16时磁转矩峰值变化较小,表明该尺寸模型的气隙磁感应强度分布接近饱和;当磁极对数超过16时,磁转矩峰值开始减小,但每增加1对磁极其转矩减小并不大,这可能是因为尽管气隙之间的磁场密度达到相对饱和状态,但磁极之间的漏磁也会增加,并且随着磁极对数的增加,磁钢的体积变小,从而内、外磁转子之间的耦合力也会减小;对比涡流损耗与磁极对数,涡流损耗随磁极对数变化的整体趋势减小,减小速率较小,为0.5%~1.0%.

因此,磁极对数的变化对磁转矩和涡流损耗都有一定的影响,在实际的工程设计中,必须对磁极对数进行合理验证,以防止出现磁转矩过小或者涡流损耗过大的情况.

图6为不同磁极对数下磁转矩峰值与隔离套处所受合力F的关系曲线,可以看出,随着磁极对数增大,隔离套所受合力F的变化与磁转矩变化趋势几乎一致,这表明磁转矩与间隙内磁场耦合力可作为相同指标进行分析.

图6 转矩峰值与合力随磁极对数变化

为进一步明确磁极对数的选取对磁转子设计的重要性,文中引入磁钢材料利用率的概念,计算不同磁极对数下的磁转矩和磁涡流损耗,并以此作为判断指标来指导磁极对数的选取.材料利用率是指在一定体积的磁钢条件下,磁转子所能产生的最大转矩.转矩越大,表明该结构下的磁钢材料利用率越高[14],即

η=Tmax/V,

(1)

式中:η为磁钢利用率;Tmax为最大转矩,即磁转矩峰值;V为磁钢总体积.

表1为根据式(1)计算得到的不同磁极对数下的磁钢材料利用率和磁涡流损耗,可以看出:当磁极对数为12~16时,材料利用率相对较高;在磁极对数为16时磁涡流损耗平均值相对较小,为1.504 kW,此时最大磁转矩为64.63 N·m.因此本模型选择16对磁钢最为合适.

表1 不同磁极对数下磁钢材料的利用率和磁涡流损耗

2.2 磁钢间隙对传动性能的影响

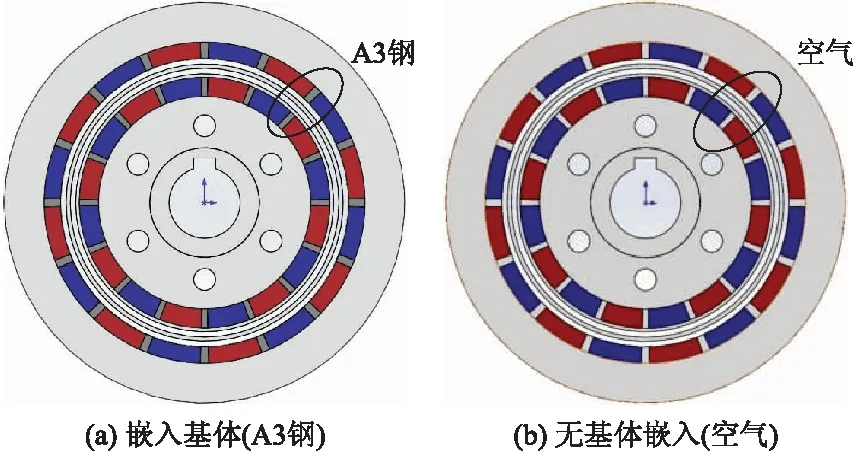

在磁钢实际生产过程当中,为便于装配会使磁钢之间保留少许间隙.以16对磁极对数的磁转子为例,每块磁钢需要将扇形弧度角加工为22.5°,但是为了使磁钢紧固在基体表面,通常采用减小磁钢的扇形加工角度的方法预留合适的磁钢间隙.磁钢间隙的存在不仅方便磁钢的装配,而且在间隙中间嵌入导磁基体可将磁块紧固在基体表面,使磁转子在高速旋转的工作环境中磁钢不会脱落,但磁钢间隙的存在对磁转子的传动性能产生一定影响.通过建立3D瞬态计算模型,改变相邻磁钢间的间隙度数分别为1°,2°,3°,4°,研究4种不同间隙大小时磁转矩与磁涡流损耗的影响规律.为了对比嵌入基体是否会对传动性能产生影响,在数值模拟中分2种情况进行:嵌入基体(A3钢)和不嵌入任何基体(空气).图7为间隙间有无基体时模型轴向视图.

图7 间隙间有、无基体时模型轴向视图

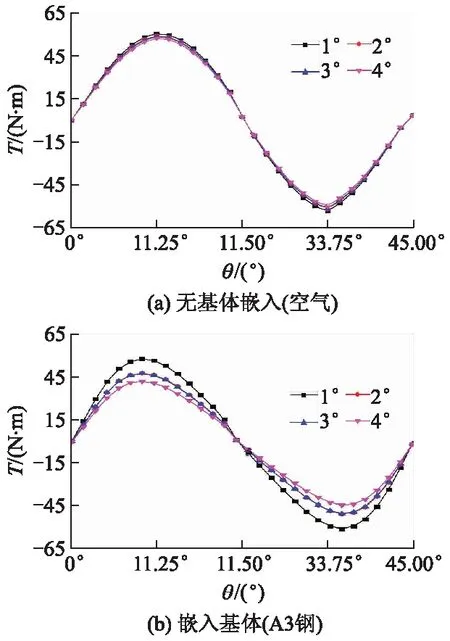

数值计算中,保持边界条件、网格划分、求解条件以及收敛精度不变.将计算结果处理后,得到2种情况下在4种不同间隙时磁转矩峰值以及磁涡流损耗结果.图8为有、无基体嵌入时不同间隙大小下的磁转矩全周期变化曲线,可以看出:在整个传动周期内,无论间隙内是否嵌入基体,磁转矩随转角差的变化规律与理想无间隙存在时磁转矩变化规律相同,并且变化波动平稳,整体呈正弦曲线分布;在半磁极对数角附近达到转矩峰值,在内外磁钢相对夹角处磁转矩趋于0,这表明在不同的转角差下,磁钢间隙的存在不会导致磁转子产生转矩时有跳跃性变化;间隙变化降低了磁转子转矩传递能力,磁转子的转矩呈下降趋势,随着间隙的增大,下降幅度也增大;间隙内无基体嵌入时,间隙大小由1°增大到4°,转矩减小3.5 N·m;当嵌入A3钢作为基体时,间隙大小由1°增大到4°,转矩减小16.0 N·m.

图8 不同间隙下磁转矩全周期分布图

间隙的存在会不同程度降低磁转子的传动转矩,这可能是由于磁钢间隙的存在使每个磁钢体积减小从而导致不同工作角度间隙内的磁通密度降低,因此磁转矩峰值减小.在实际加工过程中,磁钢之间不应有较大的间隙.在间隙内嵌入基体对磁转子传动的影响程度大于不嵌入基体,其主要原因可能是基体的存在对磁钢间磁路的闭合有一定的阻碍作用,此外嵌入基体在一定程度会导致磁涡流损耗的增加,这是因为基体材料电导率比空气电导率大的缘故.

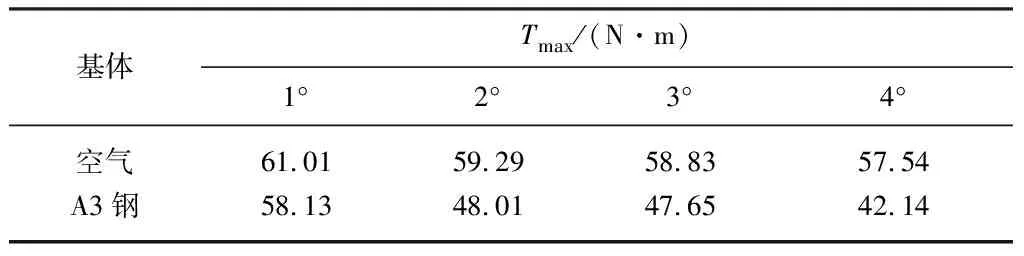

表2为相同条件下磁转子转矩峰值数据,可以看出:在任意间隙大小下无基体嵌入时磁转矩峰值均大于嵌入A3钢所产生的磁转矩峰值,且间隙值越大,在相同条件下,磁转矩值相差也越大;当间隙值为1°时,磁转矩峰值与无间隙时相差2.88 N·m,但在间隙值为4°时则相差15.40 N·m左右.因此在实际生产加工过程中,在间隙内不宜加入任何基体.

表2 有、无基体嵌入下磁转矩峰值

图9为有、无基体嵌入时不同间隙下最大磁涡流损耗平均值ΔPmax, avg变化曲线,可以看出:间隙越大,磁涡流损耗平均值越小,但减小幅度并不大;在间隙内无基体嵌入时,间隙增大1°,磁涡流损耗平均值降低约130 W;当间隙内嵌入A3钢基体时,磁涡流损耗增加约1.2倍,主要原因可能是,虽然A3钢作为磁铁有助于磁钢之间的磁传导,但其电导率值远高于空气,因此在磁转子高速旋转中,嵌入基体切割磁感线产生的磁涡流损耗会大大增加总磁损耗.

图9 不同间隙下最大磁涡损值

磁钢间隙的存在会导致磁转矩与磁涡流损耗的减小,随着间隙的增大,磁转矩与磁涡流损耗减小越大.同时,间隙内基体的加入会导致磁转矩大幅度下降且涡流损耗大幅度增加.因此建议在实际工程应用中,为方便磁钢的安装和充磁可以适当预留一定间隙,但不宜在磁钢间隙内加入其他基体.

3 结 论

以磁转矩与磁涡损为评判指标,运用Ansoft-Maxwell软件对磁转子模型进行数值计算,研究了磁极对数和磁钢间隙对磁力联轴器传动性能的影响规律,得到如下结论:

1) 随着磁极对数的增加,磁转矩与磁涡流损耗均先增大后减小,最后趋于稳定.因此,存在一个最佳磁极对数,使磁转矩和涡流损耗为最优值.引入磁钢材料利用率概念对该模型进行参数化设计,得到该模型16对磁极时为最佳.

2) 随着磁钢间隙的增大,磁转矩与磁涡流损耗减小,这可能是由于磁钢所占总空间减小所致.间隙内嵌入基体(A3钢)将导致磁转矩减小以及磁涡流损耗增加,因此在实际工程应用中,为便于磁钢加工与安装,磁钢间可预留一定的间隙,但不适合加入基体.