超薄切割片的加工变形研究现状

2022-03-22张呈祥李艳国黎克楠

邹 芹,张呈祥,李艳国,黎克楠

(1.燕山大学 机械工程学院,河北 秦皇岛 066004)

(2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

(3.郑州磨料磨具磨削研究所有限公司,郑州 450001)

超薄切割片切割是超精密磨削的一种加工方式,在技术上属于缓进给磨削或高效深磨[1],有着广泛的应用需求[2]。超薄切割片常用于电子和光学器件的精密切割[1,3],如半导体硅晶圆划片[4]等。加工后的工件具有低表面粗糙度、高形状精度和高表面完整性[5]等优点。超薄切割片的厚度范围为0.015~2.000 mm,常在0.300 mm 以下,外缘直径范围为50.0~152.4 mm[1,6]。其叫法并不统一。侯长红[3]将其称为超薄超硬材料切割砂轮;马岩等[6]称其为砂轮刀片;黎克楠[7]称其为超薄砂轮。考虑到其功用,在此统一称为“超薄切割片”。

电子和光学器件的加工对精度要求很高,用超薄切割片加工时,其自身发生的变形势必会影响器件的加工精度。同时,磨削用量(切割片转速、磨削深度、进给速度)也会影响器件加工后的表面质量[8-9],需要对加工参数进行合理组合。超薄切割片在高速旋转工作时,由于离心力和磨削力的作用易发生径向变形,离心力使其产生径向扩张,而磨削力导致其径向压缩。离心力和磨削力均与磨削用量有关。超薄切割片在不同磨削用量下发生不同的径向变形,这种径向变形会使实际磨削深度发生变化,影响工件的加工精度[10]。明确磨削用量对切割片变形量的影响有助于优化及选择加工参数,且加工时补偿切割片变形量有助于提升加工精度[7]。

基于上述情况,综述磨削用量对超薄切割片变形影响的研究现状。内容主要涉及弹性变形和塑性变形的理论研究、有限元模拟结果和相关试验研究。

1 超薄切割片变形理论研究

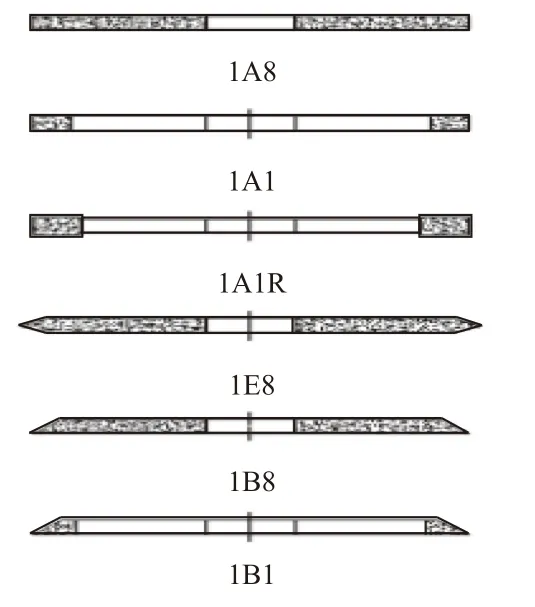

图1显示了一些常见型号的超薄切割片[7],其横截面轮廓各不相同。超薄切割片为弹性体,工作时易发生径向变形,变形类型有弹性变形、塑性变形。

图1 常见的超薄切割片型号Fig.1 Common ultra-thin dicing blade models

1.1 超薄切割片弹性变形

超薄切割片作为一种圆环状薄板结构工具,其径向尺寸远大于轴向尺寸,因而可视作平面应力问题。当绕回转轴以固定的角速度ω旋转时,超薄切割片在极坐标系下承受的径向体力为离心力ρω2r,环向体力为0。其中,ρ是超薄切割片的密度,r为半径。此时,作为轴对称的物体受轴对称的体力,超薄切割片的应力也呈轴对称分布[11],即切应力为0,径向正应力和环向正应力均为主应力[12],环向平衡微分方程自然满足,几何方程得到简化。

超薄切割片弹性变形时的理论公式推导步骤为:(1)建立切割片的受力模型,通常使用极坐标系,图2为超薄切割片承受离心力时的受力模型[13],微小单元ABCD在径向受到径向体力F和径向正应力(AB面上的σr和CD面上的),在环向受到环向正应力(BC面上的σθ和DA面上的σθ);(2)联立平衡微分方程、几何方程、应变相容方程(变形协调方程)和物理方程,得到只含一个未知量的微分方程。另一种处理方式为,引入与应力分量相关的一个应力函数,将以应力分量为变量的径向平衡微分方程和以应力分量为变量的相容方程联立,简化为只含应力函数的一个未知量的微分方程[11];(3)求解微分方程,得到含2 个相同待定系数的径向正应力、环向正应力和径向位移通解表达式;(4)代入边界条件确定待定系数,得出径向正应力σr、环向正应力σθ和径向位移ur的表达式。

图2 离心力下超薄切割片的受力模型Fig.2 Force model of ultra-thin dicing blade under centrifugal force

等厚度超薄切割片高速空转时在其表面所受面力为0,边界条件为内径处自由和外径处自由,即σr|r=a=0 和σr|r=b=0[14],推导得到其径向正应力表达式式(1)、环向正应力表达式式(2)、径向位移表达式式(3)[12]。这里不考虑切割片的刚体位移,认为其环向位移为0[11]。有些学者使用归一化量和无量纲量来表达这些公式,含义是一样的。

式中:ν为超薄切割片的泊松比,ω为超薄切割片的角速度,E为超薄切割片的弹性模量,a为超薄切割片的内孔半径,b为超薄切割片的外圆半径。

相比HU[12]推导的公式,马岩等[6]推导的径向正应力公式和环向正应力公式的第一项为若含有重力加速度g项,式(1)和式(2)等号左端应力的量纲为ML-1T-2,而公式等号右端总量纲由ML-1T-2变为ML-1。其中,ν的量纲为1;ρ的量纲为ML-3;ω的量纲为T-1;a、b、r的量纲均为L;g的量纲为LT-2。等号左右两端量纲不相等,等式不成立。因此,g不应该存在。

张磊等[13]推导的环向正应力公式括号内的第3 项为,而其他学者得到的结果是该项的符号为正号[12,14]。对此,笔者重复该公式的推导过程,得到的结果符号为正号。并且,张磊等[13]的图中数据经过计算验证,符合正号时得出的结果而不符合负号时得出的结果。张磊等在该公式的书写应该是出现了笔误。因此,该项应为 +

由式(1)和式(2)可得到整个圆盘的应力分布,根据式(3)可得圆盘任意位置的变形情况。上述公式表明[12],径向正应力、环向正应力和径向位移均为不同角速度下半径的函数。超薄切割片上相同半径处的点具有相同的应力和径向位移。因结构相似,上述公式也适用于砂轮和圆锯片,其中,超薄切割片的研究可以参考砂轮和圆锯片应用这些公式得出的结论。

马岩等[6]应用上述理论公式计算所得数据绘制的应力分布图直观显示:环向正应力始终大于径向正应力,两者均为拉应力。由于径向正应力和环向正应力均为主应力,因此,环向正应力为第一主应力,径向正应力为第二主应力。应力分布上,环向正应力在内径处最大,沿径向向外逐渐减小,径向正应力沿径向由0 先增大而后减为0,在半径为处存在最大值[12],σrmax=因此,MA[15]认为环向正应力是超薄切割片高速旋转破坏的主要因素,将拉伸强度代入环向正应力公式可得到超薄切割片发生破坏的极限角速度。

关于径向位移,赵忠虎等[16]根据最大值原理对径向位移公式求导,得到了圆盘匀速转动时径向位移的最大值点与位移最大值。发现位移的最大值点在圆盘内部,把外径处的位移值作为最大值是不合适的。张磊等[13]发现孔径比会影响径向位移变化趋势,相同外缘线速度不同孔径比下径向位移最大值的位置并不恒定,并随内外径尺寸的变化有极小点。

LI 等[14]在研究1A8 型金属结合剂金刚石超薄切割片时,考虑到超薄切割片是一种含孔隙多材质的混合物,根据组成复合材料理论,使用混合等效密度ρc、混合等效弹性模量Ec和混合等效泊松比νc,得到更符合实际的σr、σθ、ur的表达式。

其中:ρc=ρm(1-Vd-Va)+ρdVd+ρaVa,ρm为金属结合剂密度,ρd为金刚石密度,Vd为金刚石体积分数,ρa为气孔的密度,Va为气孔的体积分数;Ec=EmVmEdVd(1-1.9Va+0.9Va2),Vm为金属结合剂的体积分数,Em为金属结合剂的弹性模量,Ed为金刚石的弹性模量;vc=vmVmνdVd(1-1.9Va+0.9Va2),νm为金属结合剂的泊松比,νd为金刚石的泊松比。

由于实际影响加工的是外径处的径向位移,因此其数值必须明确。将角速度转化为转速,代入ω=2πn/60得切割片外径处的弹性变形公式式(7)[14]。可以看出,超薄切割片的径向扩张变形量与转速的二次方呈线性关系,随转速升高而增大。低密度和高弹性模量的材料有利于减少径向扩张变形。因此,基体式超薄切割片可以在基体材料上优化设计,如使用TiAl 合金及其复合材料[17]。高熵合金也因其优异的力学性能[18],被尝试用作超薄切割片的结合剂[7]。

LI 等[14]认为超薄切割片在高速工作时相较于静态时其径向尺寸存在变化,提出动态直径Dd的概念。动态直径为静态直径Ds加上外缘变形量,即:Dd=Ds+2(ur)r=b,推导出超薄切割片在高速运转发生弹性变形时的动态直径公式式(8)。

超薄切割片在不同转速下的动态直径如图3所示[14],理论计算值与试验测量值具有较好的一致性。

图3 不同转速下的动态直径[14]Fig.3 Dynamic diameter at different speeds[14]

在其他参数保持不变时,超薄切割片的直径随转速升高而增大,如φ58 mm 铜基结合剂超薄切割片在50 000 r/min(线速度为151.77 m/s)时动态直径增幅为0.116 mm。此时,其动态直径为58.116 mm,为静态直径(58 mm)的1.002 倍[14]。常见的应用如光纤分路器石英V 槽的加工深度仅为0.15 mm,超薄切割片的变形不容忽略。因此,使用超薄切割片时考虑其径向变形并将其应用于加工时的补偿,对加工精度的提高是有益的。在应用超薄切割片进行超高速精密磨削时可以实现微米级的进给量[19],可以将径向变形量补偿到磨削深度上,但目前缺乏相关的补偿研究。

有些学者在研究变厚度切割片时将其整体看作平面问题,应用上述公式预测变形。这种简化必将带来误差。LI 等[14]应用上述等厚度情况的理论公式来预测1E8 型切割片的径向变形量,理论预测变形量与试验测量值存在较大差异。试验结果还显示:相同尺寸和材料的1A8 和1E8 型切割片在相同转速下的径向变形量是不同的。

关于变厚度圆环盘,EKHTERAEITOUSSI 等[20]将整个圆环盘离散成无数个微圆环来研究弹性变形。认为每个微圆环都是等厚度的,微圆环的边界条件为σr|r=r1=σ1和σr|r=r2=σ2,得到微圆环的径向正应力表达式式(9)、环向正应力表达式式(10)和径向位移表达式式(11)。

F1和F2分别为微圆环内、外圆柱面上单位长度的力,δ为厚度,即F1=σ1δ1、F2=σ2δ2。根据相邻微圆环间的位移和力的连续性可以求出整个圆环盘任意位置的应力值和径向位移量[20]。

学者们也研究了不同材料属性的薄圆盘,以减少圆盘的径向变形和改善应力分布情况。由功能梯度材料(functionally graded materials,FGM)制成的圆盘一直被广泛研究[21]。这种圆盘从内径到外径由一种材料逐渐过渡成另一种材料,材料间结合良好,弹性模量、拉伸屈服应力和密度均为半径的函数。研究集中在不同边界条件、材料、截面轮廓下旋转圆环盘的应力分布、应变分布和径向变形情况[21-23],这些研究的边界问题均是轴对称的。边界条件为内径处自由和外径处自由时,等厚度的功能梯度材料圆环盘相比单种均质材料圆环盘,具有相同的径向位移变化趋势,但变形量更大,且随幂定律梯度指数的增加而增加[22]。THAWAIT 等[24]研究了边界条件为内径处夹紧和外径处自由的变厚度功能梯度材料圆盘,发现弹性模量和密度均更大的材料放置在外缘的圆盘变形量更小。因此,若使用功能梯度材料制造切割片可以采用这种材料排布方式。

圆盘也常使用正交各向异性材料,径向与环向的弹性模量不同。CALLIOGLU 等[25]研究了曲线变厚度正交各向异性材料环形盘的弹塑性应力,确定了其应力分布情况。对于各向异性功能梯度夹层圆环盘,彭旭龙等[26]分析了材料的非均匀特性和各向异性对应力和位移分布的影响。研究结果表明:增大梯度参数可改善结构内径向应力以及径向位移分布。

常用的超薄切割片为各向同性的均匀连续材料,边界条件为内孔自由和外圆自由。上述研究对超薄切割片的结构和材料设计具有指导意义。

1.2 超薄切割片塑性变形

上述研究得出的切割片变形的理论公式均是基于弹性力学理论。只发生弹性变形时,由上述公式得出的变形量与试验测量值一致性好。当转速增加以至于发生塑性变形后,两者会存在较大偏差[14]。

当转速不断升高,存在临界转速,超过临界转速时,超薄切割片发生塑性变形[12]。对于圆环形切割片,塑性变形最先发生在内孔处,因为该处的应力分量最先满足屈服准则[23]。当转速高于临界转速时,切割片处于部分屈服状态,存在弹/塑性变形边界。图4[23]显示出切割片的变形情况,以半径为c的圆柱面为边界,呈2 个环状区域,内环为塑性变形区,外环为弹性变形区。随着转速继续升高,塑性变形区域逐渐延伸至外径,整个切割片处于完全塑性变形状态[20]。

图4 弹/塑性变形区域示意图Fig.4 Schematic diagram of elastic/plastic deformation area

研究超薄切割片的变形需要明确其变形类型和变形量。可通过应力分析来确定变形类型是弹性变形还是塑性变形。而在实际加工中,超薄切割片的变形类型经常被忽略,这是不合理的。因为发生塑性变形是不可逆的,将会影响加工精度。

KAMAL 等[27]研究了圆环盘与心轴过盈装配时的旋转变形情况,应用特雷斯卡屈服准则(Tresca yield criterion)及其相关流动法则,得出了塑性区的环向正应力、径向正应力和径向位移的理论公式。在弹性区进行上述弹性力学的理论推导时,边界条件有所不同。在弹/塑性变形边界处,开始满足屈服准则,并且塑性位移与弹性位移相等,径向应力也同样相等。根据该边界处位移和应力连续可以确定边界半径c,运用c等于内径a得到开始塑性变形时的临界角速度;运用c等于外径b得到完全塑性变形时的临界角速度。与应用米泽斯屈服准则(Mises yield criterion)及其相关流动法则分析塑性区相比,得到的结果差距很小。旋转的超薄切割片也可以采用相似的推导过程来得出弹/塑性变形区的正应力和径向位移的理论公式,不过内径处的边界条件为径向正应力等于0。

边界条件为内径处自由和外径处自由的等厚度圆环盘在发生塑性变形时,随着塑性变形区域扩展至整个圆环盘,环向正应力在径向逐渐接近等值分布[28]。EKHTERAEITOUSSI 等[20]应用米泽斯屈服准则研究该盘在完全塑性变形时的状态,得到了圆环盘开始完全塑性变形时的角速度,并且圆盘厚度不影响该值。理想弹塑性材料制成的圆环盘旋转时超过该角速度会发生无限制的塑性流动,此时是不稳定状态,将该角速度称为极限角速度[12]。当采用一种应变强化材料(Ramberg-Osgood 材料)时,超过该角速度不一定会导致无限的变形。研究表明:截面轮廓也会影响圆盘的变形,锥形截面轮廓的圆盘相比凸形或凹形轮廓具有更高的极限速度。由此可知,超薄切割片可以在截面轮廓上优化设计,采用锥形轮廓以实现更高速的加工。上述研究中的截面轮廓或者说厚度函数均是关于半径且范围为内径到外径的连续函数,但如1E8 型超薄切割片这种厚度函数为分段函数的情况缺乏相应研究。

磨削深度是决定工件表面形态的主要因素,磨削力对硬脆材料的磨削有重大影响[29]。董世明等[30]分析了超薄切割片这类平面应力圆盘在外圆周面分别承受径向集中载荷和局部径向分布载荷时的应力场和位移场。结果表明:外圆周面的径向位移在载荷作用区域外急剧减小,并且,载荷作用区域内的径向位移在径向分布上随着远离载荷作用点而逐渐减小。即超薄切割片在受法向磨削力时主要在载荷作用区域发生局部变形。王启智[31]把巴西圆盘实验从平台巴西圆盘推广到中心圆孔平台巴西圆盘,可以用于切割片在受磨削力时的分析。

转速引起离心力,使得超薄切割片变形表现为径向膨胀。而磨削深度和进给速度对超薄切割片变形的影响转化为该磨削用量下的磨削力引起超薄切割片在磨削区域的局部径向压缩。研究集中在磨削力模型的建立。不同的工件材料被具体分析得出了磨削力经验公式[32-33],有些材料还被确定出单颗磨粒的磨削力[34-35]。只考虑离心力的研究中,超薄切割片在空转,并没有实际加工。在加工时,通过对刀可以减小空转变形对加工精度的影响[36]。目前,缺少磨削深度和进给速度对超薄切割片变形影响的理论研究。该理论研究的难点在于此时考虑磨削力,超薄切割片的径向变形问题不再是轴对称问题,受力情况更为复杂,表现在同时存在正应力和切应力,并且边界条件不确定。如果边界条件数量不够则解析法无解。同时,循环载荷作用下的材料力学性能与静态载荷时不同[37]。

上述研究结果表明,切割片转速对超薄切割片径向变形的影响已经推导出了完善的理论公式,可以实现很好的预测。

2 有限元模拟分析

使用有限元法的研究步骤为[38-39]:(1)在有限元分析软件中导入或直接建立超薄切割片的模型,模型要考虑超薄切割片的材料参数和尺寸形状参数;(2)采用合适的网格划分方法对模型划分网格;(3)根据超薄切割片的运动情况确定模型的约束条件并施加约束;(4)对模型施加载荷。只考虑离心力时,在内孔处设置轴向约束和环向约束,设置角速度产生离心力。考虑磨削力时,则要计算出载荷作用区域及其数值大小。磨削力大多采用试验获得的经验方程。

应用有限元分析软件通过上述过程可得出超薄切割片在受离心力、磨削力及离心力和磨削力时的应力和位移。应力分布和位移分布可以通过云图显示。云图采用等值线表示应力、位移分布,使用不同的颜色区分数值大小。应力云图可以直观显示超薄切割片各处的应力值,应力值较大的危险区域清晰可见;位移云图可用于分析任意位置的变形量。

有限元模拟作为一种方便的方法被用于超薄切割片的研究。马岩等[6]使用有限元分析软件得到了矩形截面超薄切割片在只受离心力时的环向正应力云图、径向正应力云图和等效应力云图。应力云图显示的应力分布与理论上的结果具有高度的一致性。环向正应力在内径处接近于等效应力。等效应力云图显示最大等效应力远小于材料的抗拉强度。这说明超薄切割片在设定的转速下是安全的。MA[15]应用有限元分析软件ANSYS 得到超薄切割片在不同转速下的等效应力云图。等效应力云图均表明:从内径到外径,等效应力逐渐减小,其中转速为35 000 r/min 时的等效应力云图如图5所示。

图5 等效应力云图[15]Fig.5 Equivalent stress nephogram[15]

超薄切割片的研究处于起步阶段,有限元模拟的数据较少,尤其是考虑磨削力的研究。与之结构相似的砂轮和圆锯片的有限元分析研究较多,可以为超薄切割片的相应研究提供参考。

李阳[39]得到了圆锯片在分别受离心力、磨削力、离心力和磨削力时的变形云图。载荷作用区域的磨削力包括法向磨削力和切向磨削力。当圆锯片只受磨削力时,载荷作用处的变形最剧烈,沿径向至内径处,变形量逐渐减小。磨削力引起的压缩变形比离心力引起的膨胀变形在数值上高2 个数量级。离心力和磨削力共同作用下圆锯片的最大变形位于工作齿处,为径向压缩变形。张进生等[40]研究了一种组合结构金刚石圆锯片的变形情况,发现其承受离心力和磨削力时与只受离心力时相比,在磨削力作用的圆锯片外径处,磨削力抵消了10%由离心力引起的径向膨胀变形量。应用于高速/超高速磨削的超薄切割片承受更大的离心力,随着线速度的升高,磨削力会进一步降低[8],具体变形情况则缺少研究。法向磨削力与离心力方向相反,导致的径向变形量和变形类型需要具体分析。同时,材料也影响变形。SONDHI 等[41]将理论公式导入ANSYS的UDF 子程序,研究了内径处自由和外径处自由的边界条件下梯度参数和正交各向异性程度对功能梯度变厚度正交异性圆盘的位移的影响。KIZAKI 等[42]借助有限元分析软件ABAQUS 设计出一种内环使用钢、外环使用纤维沿环向排布的碳纤维增强塑料、最外圆为磨料层的砂轮。有限元模拟表明:在空转相同转速时,相比同尺寸下完全使用钢的砂轮,其径向膨胀变形减少了59%,最大主应力也有很大程度的减小。这种结构的砂轮在加工刚性平板工件时易发生更大的挤压变形,不过挤压变形量(几微米)相比旋转膨胀变形量(几十微米)较小。

磨削时磨具的变形是热力耦合问题。代东波[43]在研究CBN 砂轮由离心力引起的变形时,同时考虑磨削力转化成热量引起的热变形。结果表明,随着线速度的增大,总径向变形呈先下降后上升的趋势。在线速度增大的前段,随着磨削深度的增加,砂轮在磨削区域处的热变形量与总径向变形量均增大。但在后段高线速度下,中间值的磨削深度参数时却引起最大的总径向变形量,具体原因并不明确。

上述研究结果表明:不同的磨削用量组合产生不同大小的离心力和磨削力,离心力和磨削力引起的径向变形存在抵消现象,变形情况应具体分析。承受磨削力以及磨削力和离心力共同作用下的超薄切割片变形情况有待研究。有限元模拟可以作为一种有效的方法,用于开展相应的研究。

3 试验研究

试验可以表明超薄切割片的真实变形情况,常用来对比以确定研究结果的可靠性。理论研究和有限元模拟这2 种研究方式获得的变形量相比试验测量值均在工程应用可接受的程度,验证了结果的可用性。

关于超薄切割片外径处变形量的测量方式,只考虑离心力时,LI 等[14]采用一种非接触式红外测量方式,如图6所示。将超薄切割片放置在红外光学位移传感器的发射端和接收端之间,测量值为相对静态直径的增量,进而得到超薄切割片在不同转速下的动态直径。激光位移传感器也可以作为一种非接触测量方式用来测量径向位置变化[36]。测得超薄切割片转动时的径向变形量后,停转超薄切割片,再次测量,确定其在该转速下是否发生塑性变形以及塑性变形量。考虑磨削力时,超薄切割片切入工件内部,磨削区域处的变形量在线测量困难。高东恩[44]将砂轮按照相同的磨削深度切入精磨外圆的圆柱形工件,使用激光位移传感器测量不同线速度下磨削后的梯形槽,得到了不同砂轮线速度下的径向变形量。YAMADA 等[45]使用轮廓测量装置测量了普通磨削磨槽的实际磨削深度。结果表明:实际磨削深度小于设定的磨削深度,并随进给速度增大而减小。这些测量方式是可行的。超薄切割片切割磨削时的变形情况有待实际测量。

图6 动态直径测量示意图Fig.6 Schematic diagram of dynamic diameter measurement

在弹性阶段的径向变形量研究中,理论预测值相比试验测量值常存在一些偏差,原因主要是:(1)理论公式推导时进行了多种简化和假设;(2)超薄切割片在不同线速度下的弹性模量和泊松比不恒定[7],而在理论公式中将其认为是恒定值;(3)试验时存在测量误差也会造成影响。

研究磨削力引起的径向变形需要首先知道磨削力的大小。试验测得的磨削力可以用于超薄切割片切割磨削时变形的理论公式推导和有限元模拟时载荷的施加。JIANG 等[46]对超薄切割片高速锯切石英玻璃的磨削力进行了试验研究。测量结果显示:法向磨削力和切向磨削力均很小,不到1 N;在固定材料去除率下,提高切割片转速有助于降低磨削力。低磨削深度和低进给速度也带来磨削力的降低。在其研究中,使用测力仪测量磨削力,测得的各轴磨削力分别近似看作法向磨削力与切向磨削力。不过,磨削时超薄切割片与工件为弧形接触,这种近似难免存在偏差。SHEN 等[47]在缓进给切割磨削时基于磨削力与切屑厚度成正比的假设,认为接触弧区域的应力为梯形分布,并将测得的各轴磨削力经过力的矢量计算得到法向磨削力和切向磨削力。这样处理的结果更为准确。

总的来说,超薄切割片的相关试验较为缺乏。空转时的径向变形量容易测量;切入工件时,可行的径向变形量测量方式需要被提出。通过试验可以不断调整磨削用量,以减少超薄切割片的径向变形。同时,可以开展补偿试验,在磨削深度上对变形量进行补偿,确定合适的补偿量以提高加工精度。

4 结论与展望

在超薄切割片的加工变形研究中,理论研究、试验和有限元模拟3 种研究方式分别有各自的优点。其中,试验最贴合实际,但任一项加工参数的变化都需重新操作,费时烦琐;使用理论公式和通过有限元模拟均可快速得到超薄切割片在任意加工参数下的变形量,且与试验结果误差在可接受范围,具有可行性。超薄切割片加工变形的相关理论研究仍需不断推进,以推导出更贴合实际的理论公式。相关的试验数据建议进行总结,建成数据库,以便于查阅。有限元模拟的研究数据较少,作为一种有效的研究方式,建议扩大其应用范围。

切割片转速对其径向变形影响的研究相对深入,已形成一个较为完整的体系。而磨削深度和进给速度的研究只停留在少量试验数据和有限元模拟分析阶段,应推进相关研究。超薄切割片工作时在槽内测量困难,变形量测量方法的缺失限制了相关研究结果的验证,可行的测量方法需要被提出。