提高20CrMnTi 560立式环模表面耐磨性的渗碳工艺研究

2022-03-19景奉国赵玉刚孙宁波贾昌年邓曰明

景奉国 赵玉刚 孙宁波 张 波 贾昌年 邓曰明

(1.山东金格瑞机械有限公司,章丘 250200;2.山东理工大学,淄博 255000)

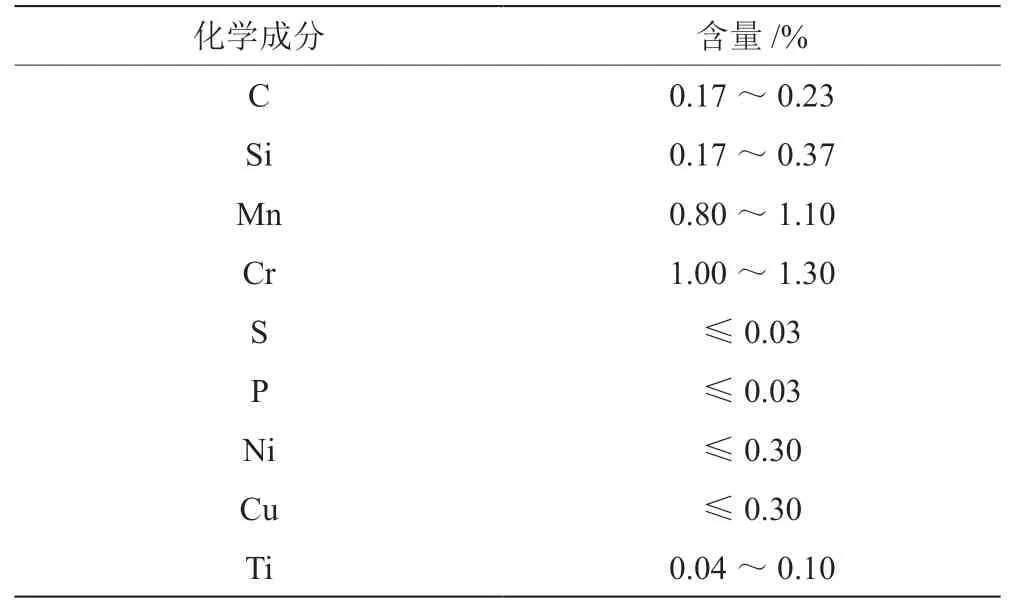

560立式环模是立式环模制粒机的关键部件,使用时要求其具有高耐磨性和抗疲劳强度。它的材料主要有碳素结构钢、合金结构钢和不锈钢。碳素结构钢热处理硬度低、耐磨性和耐腐蚀性差,因此制造环模的材料极少选择碳素结构钢。不锈钢材料热处理后,刚度高,韧性好,耐磨性和耐腐蚀性高,但用作环模材料成本高。如20CrMnTi等合金结构钢,热处理硬度高于HRC50,制造的零部件具有强度高、耐磨性强等特点,故环模材质多选择合金结构钢20CrMnTi。20CrMnTi是一种含碳量为0.17%~0.24%的低碳合金钢,化学成分如表1所示。20CrMnTi具有加工性能良好、加工后变形小以及抗疲劳性能强等特点,广泛应用于车辆、飞机的各种特殊零部件的制造[1-4]。

表1 化学成分

国内外不少学者已经对低碳合金钢20CrMnTi的渗碳工艺进行了研究。石巨岩[5]等研究了20CrMnTi的超饱和渗碳工艺。结果表明,该工艺提高了20CrMnTi的耐磨损性能。郁静[6]分析和排查了实际生产过程中20CrMnTi渗碳钢磨削后产生的缺陷原因,并提出了相应的解决措施。李振鹏[7]等使用真空脉冲渗碳技术对低碳合金钢20CrMnTi进行处理,而后对强化后工件的表面耐磨性进行了研究。上述研究均证明渗碳处理材质为20CrMnTi的零部件可提高零件表面耐磨性和使用寿命。因此,为保证材质为20CrMnTi的560立式环模的耐磨性,对其进行渗碳处理,对提高模具使用性能、延长制粒机使用寿命具有重要意义。

1 立式环模制粒机工作原理

对于山东金格瑞机械有限公司生产的立式环模制粒机,560立式环模是其关键部件。该设备压制区分两层,具有结构合理独特、制粒稳定高效以及设备使用寿命长等特点。该立式环模颗粒机适合压制物料无油性和烘干的物料,并广泛应用于生物质颗粒加工厂、牧草颗粒加工厂、秸秆颗粒加工厂、生物质燃料厂以及木材加工厂等。

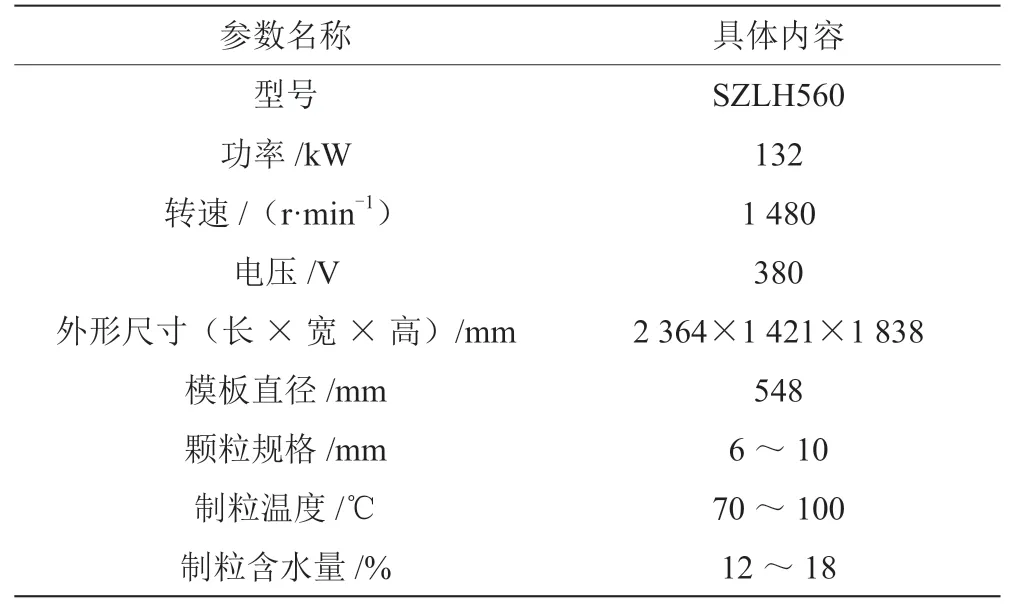

立式环模制粒机结构,如图1所示。以SZLH立式环模制粒机为例,其技术参数如表2所示。制粒机工作时,物料经进料口进入,落在架板上,而后架板旋转,使物料均布在压辊与模具的接触立面。在压辊的碾压下,粉状物料穿过均布在模具内表面的通孔。该过程物料在模具中受到高压、高温的作用,促使粉状物料在压辊和在环模的挤压下在环模腔内形成不断加长的圆柱状颗粒胚,物料被挤压出模具腔的部分被模具四周的切刀切断形成一定规格的颗粒。拨料齿将散落在模具四周的颗粒集中到出料口,而后颗粒在重力的作用下自由落入收集皿,完成颗粒的压制。

表2 SZLH560立式环模制粒机技术参数

2 渗碳工艺

渗碳作为一种表面强化方法,广泛应用于机械制造业、航空发动机及轴承齿轮行业[8-9],目的是在低碳钢或低碳合金钢零件表面得到高的含碳量,后经一系列工艺得到具有高硬度和高耐磨性的渗碳层,而零件心部具有高的韧性。渗碳工艺有气体渗碳、液体渗碳和固体渗碳[10]。当前气体渗碳因其优势被广泛应用,本文560立式环模所用材质20CrMnTi也是气体渗碳。

2.1 气体渗碳

气体渗碳是当前主要的渗碳方法,是从外界气氛中获得碳原子,并通过热扩散原理使碳渗入工件内部的一种渗碳方法,具有碳势可控、生产效率高等优点。常见的渗碳设备包括井式气体渗碳炉、密封箱式炉以及连续炉等,选取CO、CH4等作为气体碳源。渗碳过程由排气、强渗、扩散和降温等阶段组成。排气阶段的目的在于排出炉内具有氧化性的空气并且达到需要的渗碳温度和升高碳势。排气结束标准为炉内CO2含量小于0.5%或是CO和H2O量相对平衡。不同的排气方法中,甲醇与煤油效果最好。强渗阶段须保持高碳势,以加快扩散。强渗时间由所需渗碳层深度决定。若煤油滴量太少或渗碳时间太短,渗碳速度会减慢,不形成碳化物;反之,则会使工件在表面形成大量碳化物聚集导致含碳量过高,影响渗碳效果。扩散阶段要求炉内的碳势较低,通常采用降低渗剂滴量的方法,使得碳浓度较高的表层会向内部扩散碳原子。一般来说,扩散时间与强渗时间保持一致便可得到合适的表面碳浓度和渗层深度。降温时,渗剂滴量须与扩散阶段保持一致,随后降温到淬火温度或是降至室温再重新加热淬火。

2.2 液体渗碳

液体渗碳工艺是指待处理工件在液态渗碳介质中均匀加热、快速渗碳的方法,适用于处理极其精密零件或要求耐磨极高的零件。渗碳液体一般由加热介质、渗碳介质和催化剂组成。加热介质通常使用氯化钠和氯化钡或氯化钡和氯化钾的混合盐。渗碳介质通常有氯化钠、木炭、无毒渗碳盐等,并以常用的碳酸钡、碳酸钠等碳酸盐作为催化剂。液体渗碳工艺操作方便,处理温度低,渗碳件质量稳定,变形较少,所以适合精密零件的渗碳。但是,由于其成本高,盐浴大多有毒性,加上难以掌握其成分变化,要实现大批量生产比较困难。

2.3 固体渗碳

固体渗碳工艺是将待处理工件放在填满粒状渗碳剂的密封箱内,随后将其置于热处理炉内加热保温,并在渗碳钢表面发生界面反应而进行渗碳的过程。渗碳温度一般在900~950 ℃。固体渗碳剂常由木炭和碳酸钡均匀混合而成。木炭作为供碳剂负责提供活性炭原子,约占渗碳剂的90%。碳酸钡作为催化(渗)剂,负责与供碳剂反应,从而促进产生活性炭原子,缩短渗碳时间。为改善渗碳的不均匀性,减少渗碳箱内的温度差,固体渗碳通常会先加热到800~850 ℃并保温一段时间。

3 20CrMnTi 560立式环模

3.1 20CrMnTi立式环模渗碳工艺

560立式环模结构示意图如图2所示,实物如图3所示。该立式环模外圆Φ690+0.1-0.1,内圆Φ5480+0.12。环模分为两层,每层具有5排呈等腰三角形排列的每周120个孔。更换模具时,拆卸压块,将模具吊起,更换新的模具或者反转模具使用二层。为使环模具有较好的强度和耐磨性,560立式环模材料选取20CrMnTi,设计使用寿命1 000~1 200 h。

环模毛坯硬度控制在170~220 HB,需对每个毛坯内部进行探伤,以避免成品毛坯中存在裂纹、气孔以及夹砂等缺陷。

使用整体渗碳工艺处理560立式环模,一般渗碳厚度在1.5 mm左右,渗碳工艺如图4所示。工件在炉升温至工作温度时装炉,而后打开风扇及阀门,首先使用甲醇,滴入炉内速度为180滴/分钟,而后使用煤油以160滴/分钟的速度滴入炉内进行排气。打开试样孔和排气管的同时点燃排气火焰,排气时间为0.5 h左右。强渗阶段炉内温度为920 ℃,为保持高碳势,煤油滴入速度为140滴/分钟,因所需渗碳层深度约为1.5 mm,故控制强渗时间为1.5 h。扩散阶段保持炉内温度,要求炉内的碳势较低,煤油滴入速度降为100滴/分钟,控制扩散阶段时间为1.5 h。预冷阶段停止滴入煤油,并取试棒进行检验,合格后进入降温阶段,降温到850 ℃保温0.5 h后出炉油冷。处理后硬度为56~60 HRC。

3.2 560立式环模寿命分析

560立式环模设计使用寿命为1 000~1 200 h,每层寿命500~600 h。图5和图6分别为环模工作500 h和200 h后环模磨损情况。环模工作500 h后,环模孔间材料因受到压辊碾压粉状物料的高压、高温作用,磨损严重,但仍具有工作能力;环模工作200 h后,环模孔间材料有轻微磨损。对于环模的磨损原因,除加工过程中压辊碾压物料带来的高温高压作用外,原料的纯净度也占一部分原因。比较纯净的物料,沙土杂质量在3%以内,但在实际秸秆收储运过程中多处与土地接触,造成杂质含量在15%~20%。在造粒过程中,摩擦力较大,磨损较快。因此,除了对环模进行渗碳处理外,对秸秆进行预处理,去除沙土等杂质也是延长环模使用寿命的方法。

4 结语

综上所述,使用整体渗碳工艺对材质为20CrMnTi的560立式环模进行渗碳处理,提高表面硬度,使模具达到了设计使用寿命。因此,渗碳工艺是提高环模耐磨性的主要方法。除此之外,在使用过程中对秸秆进行预先处理去除沙土等杂质、调节物料含水率、定期停机清理异物也是延长其使用寿命的方法。