SiCp/Al复合材料切削加工性的影响机理研究

2022-03-18冯铭龙王忠平苑红磊范振全

冯铭龙,王 栋,王忠平,苑红磊,范振全

(中车青岛四方机车车辆股份有限公司,青岛 266000)

0 前言

铝基碳化硅复合材料(SiCp/Al)是以金属铝为基质,通过添加适当体积分数的碳化硅颗粒来制成的一种特殊的铝基复合材料[1-3]。与传统的金属相比,因其具有较高的耐磨性、良好的耐高温性和抗咬合性能,同时热膨胀系数更小,导热性更好,在航空航天领域、精密仪器和光学仪器研究方面得到了更加广泛的应用。

然而,作为一种难加工材料,随着SiCp/Al复合材料应用的越来越广泛,其对切削加工方法也提出了更加严苛的要求。由于SiCp/Al复合材料中含有较高硬度的增强颗粒,采用高速切削时会对刀具造成高频冲击,不仅造成刀具磨损[4-7],工件的表面加工质量也难以得到保障,因此诸多专家学者对SiCp/Al复合材料切削加工性的影响因素进行了广泛研究。董志国等人[8]针对SiCp/Al复合材料微切削刀具易磨损、难以获得高质量加工表面的问题,对40%体积分数的SiCp/Al复合材料采用轴向超声振动进行辅助微铣削,结果表明三向切削力都呈现出随主轴转速先增大后减小的趋势,可使三个方向的切削力减小10%~50%。Dai等[9]通过使用霍普金森分压棒研究了体积分数为3.5、10和20的SiC颗粒增强的2024铝基复合材料中粒径对绝热剪切带的影响。这种尺寸依赖性现象可以通过应变梯度效应来表征。不稳定性分析结果表明,高应变梯度是在颗粒增强金属基复合材料中形成绝热剪切带的强大驱动力。

对于材料的属性,铝基复合材料与普通材料是截然不同的,并且其切削加工性能也是不同的[10]。本文基于ABAQUS有限元仿真软件对铝基复合材料进行了不同颗粒尺寸下的高速切削仿真,构建铝基复合材料和碳化硅颗粒的模型,从一定程度上反映出工件的真实切削过程,指导实际生产中铝基复合材料的切削加工。

1 有限元建模

1.1 铣削几何模型建立

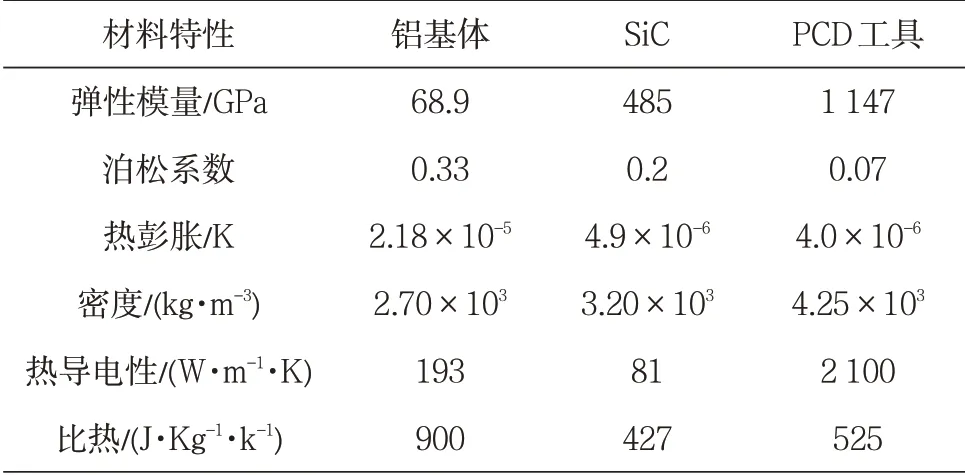

在建立高速铣削有限元模型时,铣刀模型因较为复杂且建模耗时长以及网格数量庞大从而影响仿真效率以及精度,因此合理简化铣削模型至关重要,故其常将三维面铣等效简化为二维铣削模型[11]。铝基体和SiC颗粒的力学性能参数如表1所示。其中SiCp/Al复合材料中SiC颗粒的体积分数为25%,颗粒尺寸选取10μm、20μm、30μm、40μm、50μm。

表1 铝基体和SiC颗粒的力学性能

1.2 有限元模型的构建

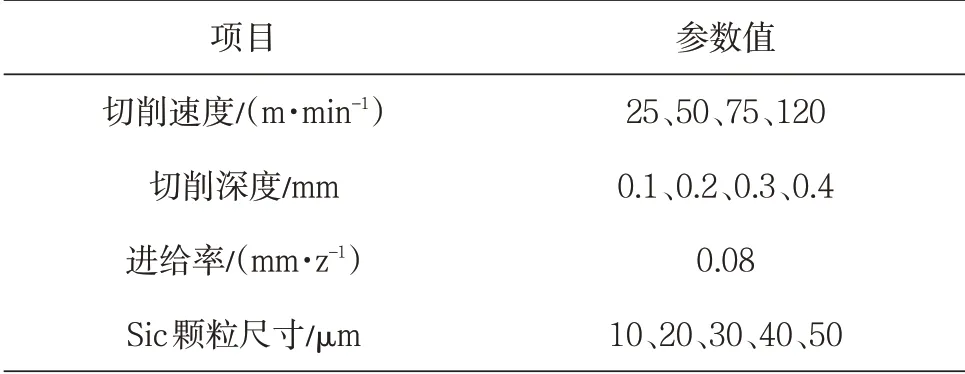

仿真过程中工件尺寸为7 mm×3 mm,且约束SiCp/Al复合材料左端及下端全部自由度。刀具为聚晶金刚石刀具,其参数为:刀具前角为15°,后角为11°,刀具钝圆半径为0.2 mm。冷却方式采用干切削,初始温度为20℃。仿真过程基于单因素实验设计,其中仿真方案如表2所示。

表2 有限元仿真方案

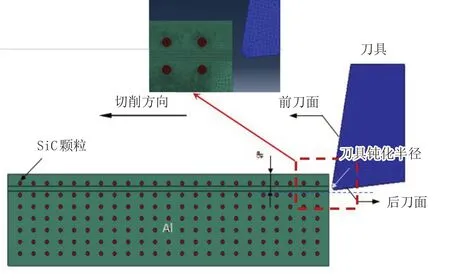

图1 铝基复合材料切削模型及网格划分

图1 为铝基复合材料的切削仿真模型。仿真过程中采用圆形SiC颗粒来提高仿真效率,圆形SiC颗粒复合材料仿真与实验结果有较好的一致性,有限元仿真可以为SiCp/Al复合材料的切削加工性提供一定的指导作用[4][7]。此外暂不考虑刀具磨损与变形,可将刀具假定为刚体。切削过程中模型的网格划分采用CPE4RT单元,单元总数为163 234,节点总数为163 698,铝基体和SiC颗粒的网格划分如图2所示。

2 结果与讨论

2.1 切削力和切削温度分析

刀具刃口在切削过程中与工件发生接触的同时因作用力的大小会使工件在刀具刀尖部位发生形变。从力学的角度来看,切削作用的实质是一种有控制的受力破坏,其目的是为从工件上切除一部分材料从而获得一定的尺寸精度和表面质量的制品[12]。因此探究SiC/Al铝基复合材料颗粒尺寸对切削力和切削温度的影响规律对研究其切削加工性至关重要。

2.1.1 颗粒尺寸对切削力的影响

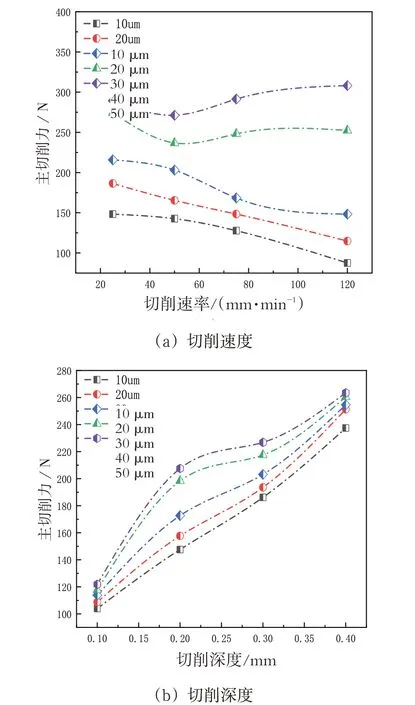

图2为不同切削参数下颗粒尺寸对主切削力的影响曲线图。从图2(a)可知,在颗粒尺寸从10 μm增大到30μm时,随着切削速度的增加,主切削力呈减小的变化趋势。分析认为随着切削速度的增加,切削温度升高致使铝基体软化,导致材料的力学性能下降,切削力减小[13]。随着颗粒尺寸继续增大,切削力随切削速度的增大呈现先减小后增大的变化趋势。SiC/Al复合材料切削力的主要来源有:切屑的形成力、增强颗粒对铝基体材料的犁耕作用以及增强颗粒的破裂和移位[14]。分析认为,当切削速度较低时,温度升高造成的铝基体软化导致切屑的阻力以及增强颗粒对铝基体的犁耕作用使切削力减小。然而随着切削速度的进一步增加,切削过程会演变成对SiC颗粒组成的类似网状结构的切削,其抗压缩能力强于其抗拉伸性能,切削温度的变化对SiC/Al复合材料力学性能的影响减小。与此同时,切削速度的增大使材料应变率增大,单位时间内材料的去除率增大,导致切削力上升。

由图2(b)可知,切削力与切削深度以及颗粒尺寸之间呈正相关关系。分析认为随着切削深度的增加,刀-屑之间的接触面积增大,切削区域的颗粒数量增多,形成切屑过程中刀具所克服的阻力与切屑和前刀面之间的摩擦力也随之增大,导致切削力增大。

图2 不同切削速度下颗粒尺寸对主切削力的影响

2.1.2 颗粒尺寸对切削温度的影响

图3为不同切削参数下颗粒尺寸对工件最高切削温度的影响曲线图。由图可知,切削速度和进给量对SiC/Al复合材料切削时工件最高切削温度的影响规律大致相同,即随着切削参数的增加,工件最高切削温度呈上升的变化趋势。由图3(a)可知,在切削速度较低时,工件最高切削温度增大幅度较小;当增加到50 m/min后,切削温度迅速升高,与此同时颗粒尺寸与切削温度也呈现正相关关系。分析认为,随着切削速度的增大,单位时间内刀具切过SiC颗粒的数量逐渐增多,使刀具与颗粒之间的摩擦越加剧烈,导致切削温度升高。

从图3(b)可知,切削SiC/Al复合材料过程中工件的最高温度与切削深度以及颗粒尺寸大小呈正相关关系,总体趋于平稳上升的变化趋势。分析认为,切削力受切削深度的影响较为敏感,随着切削速度的增大,切削面积逐渐增大,从而使剪切力增大,导致切削温度逐渐升高。

图3 不同切削速度下颗粒尺寸对切削温度的影响

2.2 仿真云图分析

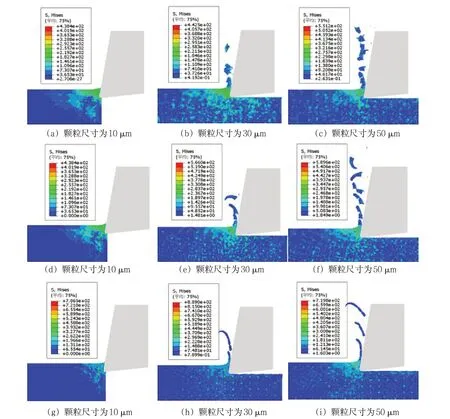

图4 为颗粒尺寸为10μm、30μm和50μm时不同切削时间下的等效应力云图。从图中可以观察到,最大Mises应力出现在刀具前刀面与第二变形区的接触区域,随着切削过程的进行,最大等效应力逐渐增大,然而等效应力的集中范围逐渐减小。在切削开始阶段,应力在133.2~152.1 MPa范围内的较多,且最大等效应力达到了228.1 MPa,主要集中在刀具前刀面与第二变形区的接触区域,并以此为中心向工件内部以递减的趋势逐渐扩散。随着切削过程的进行,等效应力的范围逐渐较小。

图4 不同时间下SiCp/Al复合材料的应力云图

从图4中还可以观察到,在同一时间下,最大等效应力与颗粒尺寸呈正向关关系。与此同时,随着颗粒尺寸的增加,Mises应力集中范围逐渐减小。当颗粒尺寸为50μm时,在切削过程的最后阶段,等效应力基本趋于稳定。分析认为,随着颗粒尺寸的增大,在切削过程中刀具与SiC颗粒之间的摩擦增大,使切削力和切削温度都随之增大,使等效应力呈增大的变化趋势。

3 结论

(1)当颗粒尺寸由10μm增大到30μm时,随着切削速度的增加,主切削力呈减小的变化趋势。随着颗粒尺寸继续增大到40μm后,切削力随切削速度的增大呈现先减小后增大的变化趋势。切削力与进给量和颗粒尺寸呈正相关关系。

(2)切削速度和进给量对SiC/Al复合材料切削时工件最高切削温度的影响规律大致相同,即随着切削参数的增加,工件最高切削温度呈上升的变化趋势。切削SiC/Al复合材料过程中工件的最高温度与进给量以及颗粒尺寸大小呈正相关关系,总体趋于平稳上升的变化趋势。

(2)最大Mises应力出现在刀具前刀面与第二变形区的接触区域,随着切削过程的进行,最大等效应力逐渐增大,然而等效应力的集中范围逐渐减小。