微量Zn对Al-Cu-Mg合金力学性能及晶间腐蚀的影响

2022-03-18莫文锋罗兵辉柏振海欧阳祚琼吴学昆

莫文锋,罗兵辉,柏振海,欧阳祚琼,吴学昆

(中南大学材料科学与工程学院,长沙 410083)

0 前言

目前新一代飞机制造行业对材料的重量、强度以及耐腐蚀性均提出了更高的要求。2024-T3合金因具有优良的断裂韧性、高强度和抗疲劳性能而被广泛应用在航空结构材料上[1-2]。在2024-T3合金中除了铝基体外还包含多种金属间化合物颗粒,比如S相(Al2CuMg)、θ相(Al2Cu)以及少量的Al7Cu2Fe、Al12(Fe,Mn)3Si和Al6CuFeMn[3]。这些金属间化合物颗粒会影响到合金的微观组织进而影响到合金的力学性能以及晶间腐蚀敏感性。在腐蚀环境下S相颗粒在2024-T3合金中表现为阳极活性,当S相与其他阴极金属间化合物颗粒形成微电偶时就可以为稳定的点蚀引发提供更有利的环境[4]。一些细小的第二相粒子还能影响固溶时的再结晶从而使合金的力学性能发生改变[5]。在387℃时Zn在Al中的固溶度最大,为82.2%,在室温下固溶度为2%[6]。研究表明微量Zn在Al合金中始终均匀分布且使Al基体发生了晶格畸变,因为固溶强化的作用,材料的强度提高[7]。

近年来关于Zn添加对Al-Cu-Mg合金的微观组织和腐蚀性能的影响研究很少。Zn元素在2024铝合金的生产过程中通常以杂质的形式加入,又不会形成金属间化合物,所以很容易被忽视。为此,本文研究了微量Zn对Al-Cu-Mg合金力学性能和耐腐蚀性能的影响,为Zn对Al-Cu-Mg合金微观组织的影响和腐蚀机理研究提供参考。

1 试验材料与方法

1.1 试验材料

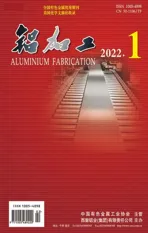

试验以2024铝合金为基础材料,设计3种Zn含量不同的合金成分,成分设计如表1所示。

表1 Al-Cu-Mg合金成分设计(质量分数/%)

1.2 试验过程

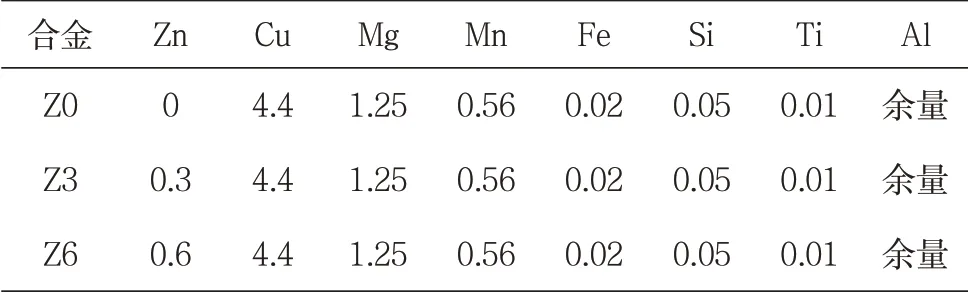

以纯铝(99.99%)、纯Mg(99.99%)、Al-50Cu、Al-10Mn、纯Zn(99.99%)作为原材料,在740℃下进行搅拌、扒渣、除气,然后在720℃下静置10 min后浇入铁模中,分别得到3个Zn含量不同的铸锭。用符号Z0、Z3、Z6来表示分别添加0%、0.3%、0.6%Zn的合金。熔铸后的合金成分分析如表2所示。

表2 Al-Cu-Mg合金的成分分析(质量分数/%)

将所有35 mm厚的铸态合金进行450℃/5 h+495℃/30 h均匀化退火,然后铣去表面3 mm厚以确保铸锭的质量。在430℃下经过两道次热轧到5 mm厚板材再经冷轧至最终的1.8 mm厚薄板。在498℃固溶1 h后于水中淬火。将淬火后的样品进行1.7%的预拉伸后自然时效120h获得T3状态样品。

将加工好的标准形状试样(标距为25 mm)在MTS810疲劳试验机上进行室温拉伸测试,拉伸速率恒定为2 mm/min,样品的拉伸方向与轧制方向平行,将标距为25 mm的引伸计连接到试样横截面标距上。

采用扫描电子显微镜(SEM,Tescan MIRA 3)对合金显微组织进行观察,EDS用来分析合金的第二相组成成分。将中间退火态样品在高氯酸(HClO4)和乙醇(C2H5OH)比例为1∶9的混合液中电解抛光10 s,实验温度为-25℃,用于EBSD测试。采用DK60电导率仪对试样的电导率进行测试,试样统一制备成30 mm×30 mm×5 mm的小薄片,在经过细磨后按国家标准GB/T 12966-2008进行电导率测试。将暴露面积为25 mm×50 mm的样品按照剥落腐蚀国家标准GBT 22639-2008进行制样,分别在24 h、48 h、72 h、96 h、120 h时对样品表面进行拍照观察。实验在油浴炉中进行,实验温度恒定为25℃。将尺寸为25 mm×40 mm×1.8 mm的样品按晶间腐蚀国家标准GB 7998-1987制样后在腐蚀液中浸泡12 h。通过SEM测量样品腐蚀后的横截面的腐蚀深度来评估合金晶间腐蚀侵蚀敏感性和耐腐蚀性。将暴露面积为1 cm2的样品经1000#砂纸打磨并抛光后在3.5%的NaCl(pH=7)电解液中进行开路电位下的极化曲线测试,测试电势从-0.8 V到-0.4 V,扫描速率为2 mV/s。

2 试验结果

2.1 微量Zn对合金显微组织的影响

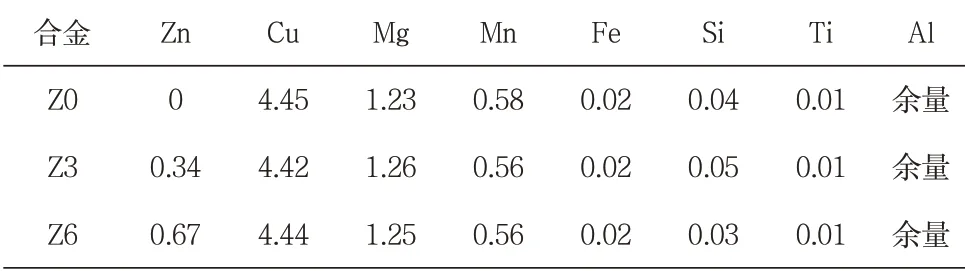

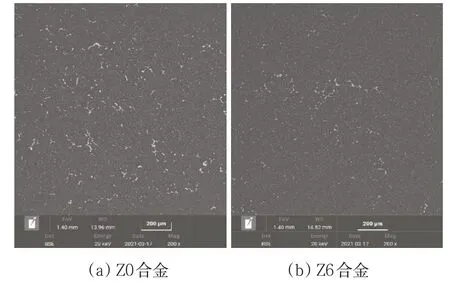

图1 Z0合金与Z6合金的铸态晶粒组织

图1 为Z0、Z6合金的铸态显微组织。可以发现添加微量的Zn后铸态组织相差不大,Z0合金与Z6合金中都含有大量的非平衡树枝晶。通过能谱仪(EDS)分析可知两种合金的铸态组织中都含有S(Al2CuMg)相、θ(Al2Cu)相和Al、Cu、Mn、Fe同时存在的第二相颗粒。不同的是在Z6合金中,Zn除了一部分溶入铝基体外,还有一部分存在于S相上,而其他第二相颗粒中Zn含量非常的少,说明铸态组织中Zn更容易在S相上分布。研究表明S相中的Al更容易被Zn取代[8]。当Zn在铸态条件下非平衡结晶时,Zn来不及溶解到铝基体中,因而能在S相上检测到少量的Zn。

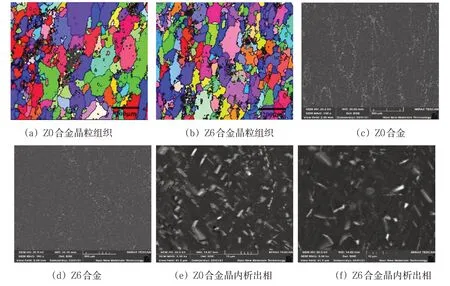

图2为Z0合金和Z6合金的均匀化态组织。从图中可以看出均火后Z0合金与Z6合金铸锭中的树枝晶已大量减少,但Z6合金晶界上分布的第二相颗粒数量和尺寸都要比Z0合金少。Zn添加到铝合金中可以增加其他合金元素在铝中的溶解潜力,抑制了金属间化合物的形成[9]。可以推测加入微量Zn后有利于更多第二相颗粒通过均匀化退火溶解到铝基体中。

图2 Z0合金与Z6合金的均匀化态晶粒组织

图3 为Z0合金和Z6合金中间退火态的晶粒组织。其中图3(a)和(b)是Z0合金和Z6合金的EBSD测试所得的反极图,从图中可以看出晶粒在经过热轧后转变为长条状的晶粒组织;从图3(c)和(d)中可以看出经过中间退火后Z6合金的粗大第二相颗粒仍要比Z0少;图3(e)和(f)中晶内析出相为S相和θ相[10],对比发现Z6合金的晶内析出相的数量和尺寸要比Z0合金少,这说明加Zn抑制了中间退火时晶内析出相的形成和长大。

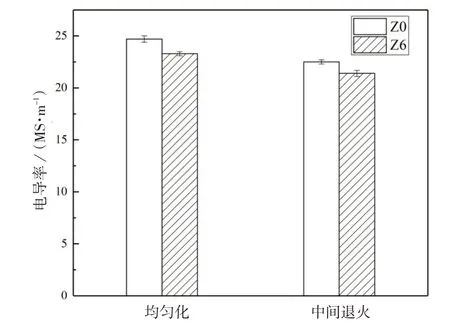

图4为Z0合金和Z6合金在均匀化态以及中间退火态下的电导率。Z0合金和Z6合金在均匀化态下测得的电导率分别为24.7MS/m和23.3 MS/m,在中间退火态下测得的电导率分别为22.5 MS/m和21.4 MS/m。从得到的电导率数据可以看出在经过中间退火后Z0合金与Z6合金电导率均有降低,但不管是均匀化态还是中间退火态Z6合金的电导率始终要比Z0合金低。这可以推测随着Zn含量的增加,固溶体的晶格畸变增大,这跟基体中的固溶原子浓度有较大的关系,除了Zn溶解到基体中增大了晶格畸变外还促使了Cu、Mg在基体中的溶解,这也能增大固溶度,从而导致晶格畸变增大,电导率降低。这与在SEM下观察到的结果一致。

图3 Z0合金与Z6合金的中间退火态组织

图4 Z0合金与Z6合金均匀化态和中间退火态的电导率

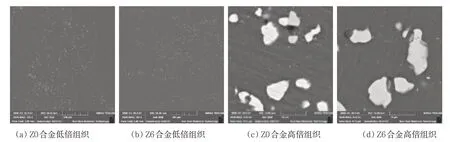

图5 为合金Z0、Z6在T3态时的SEM图像。图5(a)、(b)分别为Z0合金与Z6合金的低倍组织形貌,图5(c)、(d)分别为Z0合金与Z6合金放大后的组织形貌。从图中可以看出在合金Z0中的粗大第二相颗粒体积分数仍然要比合金Z6多,相对于均匀化态的粗大第二相来说两种合金的第二相明显要少得多,这说明了固溶后有一部分第二相溶解到铝基体中。从高倍下观察两种合金的组织可以发现原本在晶内析出的S相和θ相的第二相粒子几乎全部回溶到铝基体中。

2.2 微量Zn对合金T3态力学性能的影响

图5 Z0合金与Z6合金的T3态组织

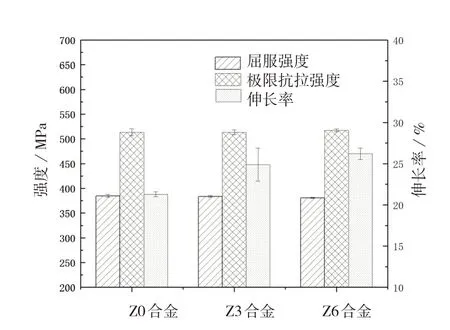

图6 为T3态Z0、Z3、Z6合金常温下的力学性能。随着Zn含量的增加,3种合金的屈服强度和抗拉强度保持不变,而延伸率随着Zn含量的增加有明显的提高。各合金的屈服强度和抗拉强度为:Z0:384 MPa和513 MPa;Z3:383 MPa和516 MPa;Z6:381 MPa和517 MPa。各合金的延伸率如下:Z0:21.3%;Z3:24.9%;Z6:26.2%。在含有第二相颗粒的铝合金中这些细小的第二相粒子通过齐纳阻力抑制晶界的迁移,抑制了固溶过程中的再结晶[5,11]。从前面中间退火态晶内析出相和均匀化过程中未熔的第二相数量的减少推断,添加Zn后Al-Cu-Mg合金T3态塑性的提高可能是因为合金中第二相颗粒减少所致,而在冷轧态下因为温度较低,晶内析出动力不足,冷轧过程中不会有新的析出相形成和长大,因此使得合金在固溶时齐纳阻力减小,从而促进了固溶时的再结晶,提高了延伸率。而固溶强化的作用使得材料的强度保持稳定,没有因塑性的提高而降低[7]。

图6 Z0、Z3、Z6合金T3态的力学性能

2.3 微量Zn对合金T3态剥落腐蚀性能的影响

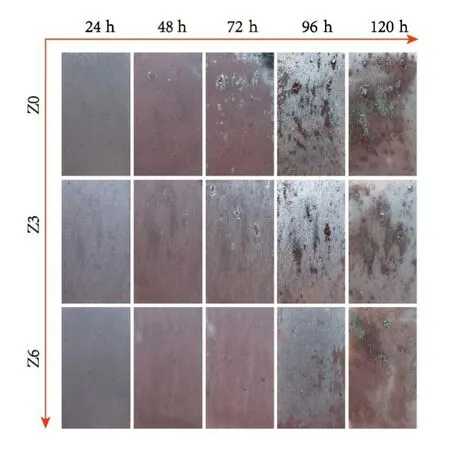

剥落腐蚀作为晶间腐蚀的一种形式可以更直观地评估合金对局部腐蚀的敏感性,它沿大量平行于轧制方向的平面传播。由于腐蚀发生在晶界,所以也会受到晶间腐蚀的影响[12]。通常IGC敏感性越大,剥落腐蚀敏感性也较大[13]。图7为添加不同Zn含量的T3态合金样品在腐蚀液中经过120 h浸泡后的表面形貌。从该实验可以看出,Z0与Z3合金在浸泡48 h后出现了明显的点蚀坑,且随着浸泡时间的延长点蚀坑的数量不断增加。在浸泡120 h后表面点蚀坑已经发展为岛状的隆起。Z0合金岛状隆起的现象比Z3合金更加严重,Z0合金的剥落腐蚀等级为PC级,Z3合金腐蚀等级为PB级。Z6合金的“粉化”现象相对Z0合金与Z3合金较弱,而且在120 h后才有明显的点蚀坑,但是没有出现岛状隆起的现象,腐蚀等级为PA级。实验结果表明随着Zn含量的增加,合金的抗剥落腐蚀性能有所提升。

图7 Z0、Z3、Z6合金在腐蚀液中浸泡24 h、48 h、72 h、96 h、120 h后的表面形貌

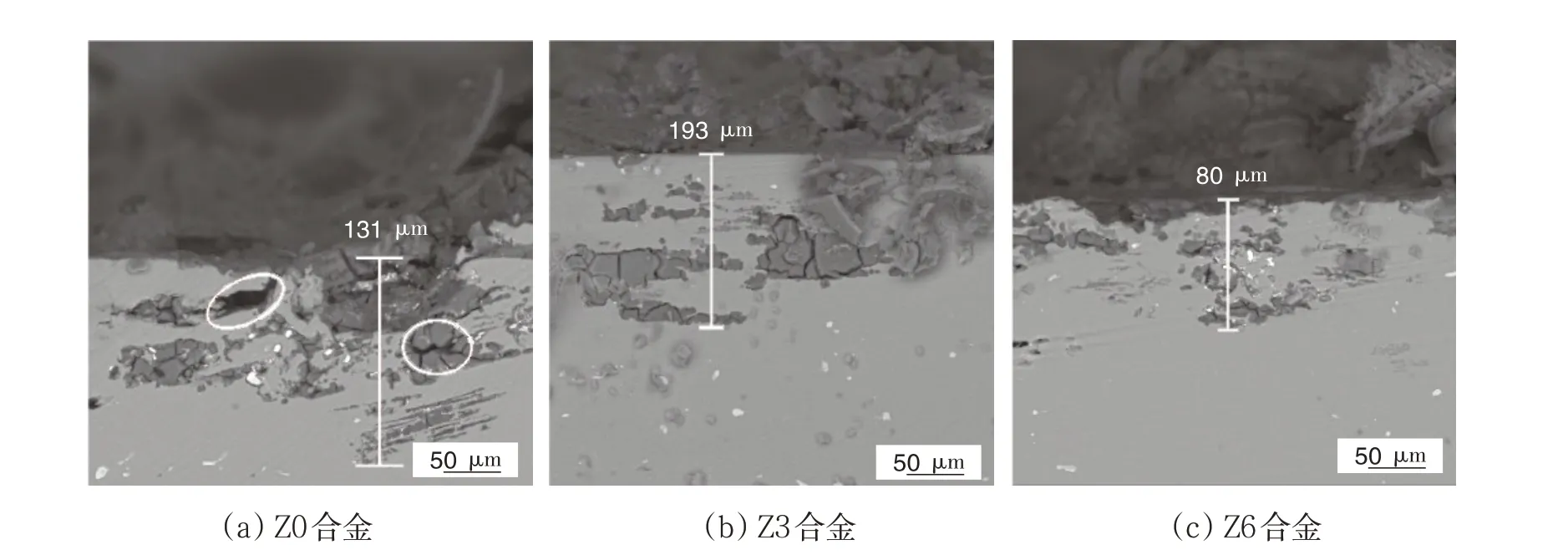

2.4 微量Zn对合金T3态晶间腐蚀性能的影响

通过SEM观察到的合金横断面测试结果如图8所示。Z0合金的腐蚀深度为131μm,对局部腐蚀的敏感性最强。Z6合金的腐蚀深度为80μm,表现出更好的抗晶间腐蚀。另外,如图8(a)圆圈内所示,可以发现Z0合金比其他两个合金的点蚀和晶界腐蚀开裂更加严重,甚至整个晶粒发生腐蚀脱落,这说明添加Zn抑制了晶间腐蚀的传播。实验结果与剥落腐蚀测试结果一致。Z0、Z3和Z6合金在3.5%NaCl中性溶液中的电化学极化曲线如图9所示。通过塔菲尔外推法评估腐蚀电流密度,具体的电化学数据如表3所示。可以发现3种合金的极化曲线上存在两个击穿电位,较低的电位对应的是局部腐蚀时S相的选择性溶解,较高的电位对应的是点蚀和晶间腐蚀的发展[14]。从自腐蚀电位对比可以看出Z6合金的腐蚀电位最高,而Z0合金的腐蚀电位最低。点蚀电位的对比关系为:Z6>Z3>Z0,两个击穿电位之间存在明显的钝化区。Z0合金的腐蚀电流密度最大,而Z6合金的腐蚀电流密度最小。实验结果表明,添加Zn会提高点蚀电位和降低腐蚀电流密度。因此可以推测加入微量Zn提高了基体的点蚀电位,这可能是因为Zn固溶到铝基体中,在提高铝基体电位的同时还有一部分分布在S相上。而阴极相上几乎不含Zn,这样使得S相的电位提高,且S相的电位提高要比基体更多,因此减小了S相以及阴极相与基体的电位差,使得点蚀和晶间腐蚀传播的电位提高,阻碍了点蚀的形成和晶间腐蚀的传播,导致耐晶间腐蚀性能提高。

图8 Z0、Z3、Z6合金的晶间腐蚀深度

图9 T3态的3种合金在3.5%NaCl中的极化曲线

表3 Z0、Z3、Z6合金的电化学数据

3 结论

(1)在铸态下Al-Cu-Mg合金中大量共晶组织在晶界上偏聚,随着Zn含量的添加,有部分Zn分布在未溶的S相上。加入微量Zn使得铸态共晶组织更多地回溶到铝基体中,同时抑制了合金中间退火过程中晶内S相的析出。

(2)微量Zn对Al-Cu-Mg合金T3态的力学性能有一定的影响,微量Zn的添加使得合金的塑性有明显的提高,同时合金的屈服强度和抗拉强度保持不变。

(3)微量Zn提高了Al-Cu-Mg合金T3态的点蚀电位,减小了S相、阴极相与铝基体之间的电位差,抑制了点蚀的形成和晶间腐蚀的传播,最终致使合金的耐腐蚀性能提高。