渤海某边际油田油套管防腐材质优选研究

2022-03-17庹海洋张晓诚和鹏飞宋峙潮

庹海洋,张晓诚,谢 涛,林 海,和鹏飞,宋峙潮

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.中海油能源发展股份有限公司工程技术分公司,天津 300452)

渤海油田勘探开发进入中后期,边际油田对增储稳产作用逐渐增大,但边际油田经济效益边际化,如何经济安全高效开发边际油田成为重要课题,油套管防腐一直是制约边际油田经济开发的重要因素之一,CO2、H2S、Cl-等介质对油管、套管的腐蚀及油气开发造成了巨大损失[1-3]。目前,国内外学者对CO2或H2S 单一腐蚀机理认识得较为清晰,对于CO2和H2S 共存条件下的腐蚀研究比较少且分散,没有形成完整的理论体系[4-6]。虽然美国腐蚀工程师协会标准NACE RP0775-2005 给出了金属平均腐蚀速率的计算方法,但只能针对某一特定的腐蚀环境,对油田含水率变化从而改变腐蚀环境的因素没有考虑。

依据渤海油田现有的防腐图版对某边际油田进行防腐材质选择为超13Cr,严重制约着该油田经济高效的开发,为进一步优化该油田的防腐材质,根据该油田的腐蚀环境进行腐蚀实验,研究N80、1Cr、3Cr、13Cr 不同材质套管钢在CO2和H2S 共存腐蚀环境的腐蚀行为,探讨微量H2S 的存在对油套管腐蚀的影响机理,并建立考虑含水率变化的长期腐蚀速率预测模型,更准确预测油田逐年的腐蚀速率,为该油田套管设计提供理论基础,在安全生产的前提下,合理选择套管材质,保证油田经济效益最大化。

1 实验

1.1 实验条件及过程

实验设备:CWYF-1 型高温高压釜,FEI Quanta 200F 型扫描电镜,能谱仪(EDS),X 射线衍射仪等。

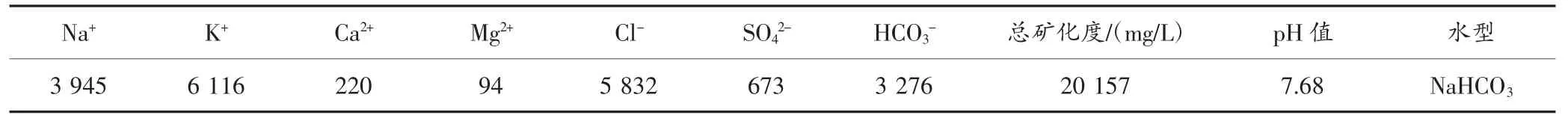

实验介质:根据油田采出水常规分析结果,储层段地层水的离子含量(见表1)。

表1 渤海某边际油田地层水离子含量

实验材料:选取N80、1Cr、3Cr 和13Cr 钢,取自油田套管本体。

实验温度:为确保整个井筒安全,并探讨温度对CO2和H2S 腐蚀机理的影响,分别进行50 ℃、70 ℃和85 ℃温度下的腐蚀实验。

实验流速:根据油田日产液量及高压釜的最佳转速综合确定,实验流速为0.77 m/s。

系统压力:地层条件下,该油田地层饱和压力为15.29 MPa,以此作为系统压力。

腐蚀气体分压比:根据取出地层样天然气组分分析,确定CO2分压为0.1 MPa,H2S 分压为0.6 kPa,模拟3 d 下的腐蚀行为。

根据该油田含水率变化绘制柱状图(见图1),油田生产开发3 年后含水率超过40%,开发5 年后含水率达70%以上,10 年后含水率上升至90%以上,实验选取含水率25%、50%、100%进行室内腐蚀模拟实验,实验周期为3 d。

图1 油田生产周期内含水率

实验步骤:

(1)将取自油田套管本体的N80、1Cr、3Cr 和13Cr钢制成50 mm×10 mm×3 mm 且一端有6 mm 圆孔的腐蚀挂片,用砂纸逐级打磨至1200#,经去离子水冲洗、丙酮除油、冷风干燥,将其固定在聚四氟乙烯挂片架上并置于高温高压釜内[7-9];

(2)高压釜内设定相应的流体环境,通氮除氧10 h后通入CO2或CO2和H2S 混合气体至设计压力,调整至预定流速和温度;

(3)打开电机开始计时,至设定好的实验时间[10,11];

(4)实验结束,取出挂片,用体积比为10:1 的稀盐酸清洗腐蚀产物膜,清水、丙酮冲洗后,冷风吹干充分干燥。拍摄微距照片,记录表面腐蚀情况,利用NACE RP0775-2005 标准计算得到腐蚀速率。

1.2 实验结果

针对单一CO2腐蚀条件对比了各材质钢在不同温度下的去除腐蚀产物前的腐蚀形貌(见表2),清洗产物膜后,N80 材质在50 ℃条件下发现有沟槽腐蚀(局部腐蚀),其他材质在3 种温度条件下表现为均匀腐蚀,表面状况良好,未发现点蚀。

表2 单一CO2 条件下各套管钢的腐蚀形貌

对清洗腐蚀产物膜后挂片进行电镜扫描,以50 ℃为例(见图2)。N80 材质局部腐蚀明显,1Cr 材质未见局部腐蚀,但表面粗糙,3Cr 表面腐蚀均匀,13Cr 材质腐蚀产物膜清洗后,表面光洁,打磨痕迹清楚。

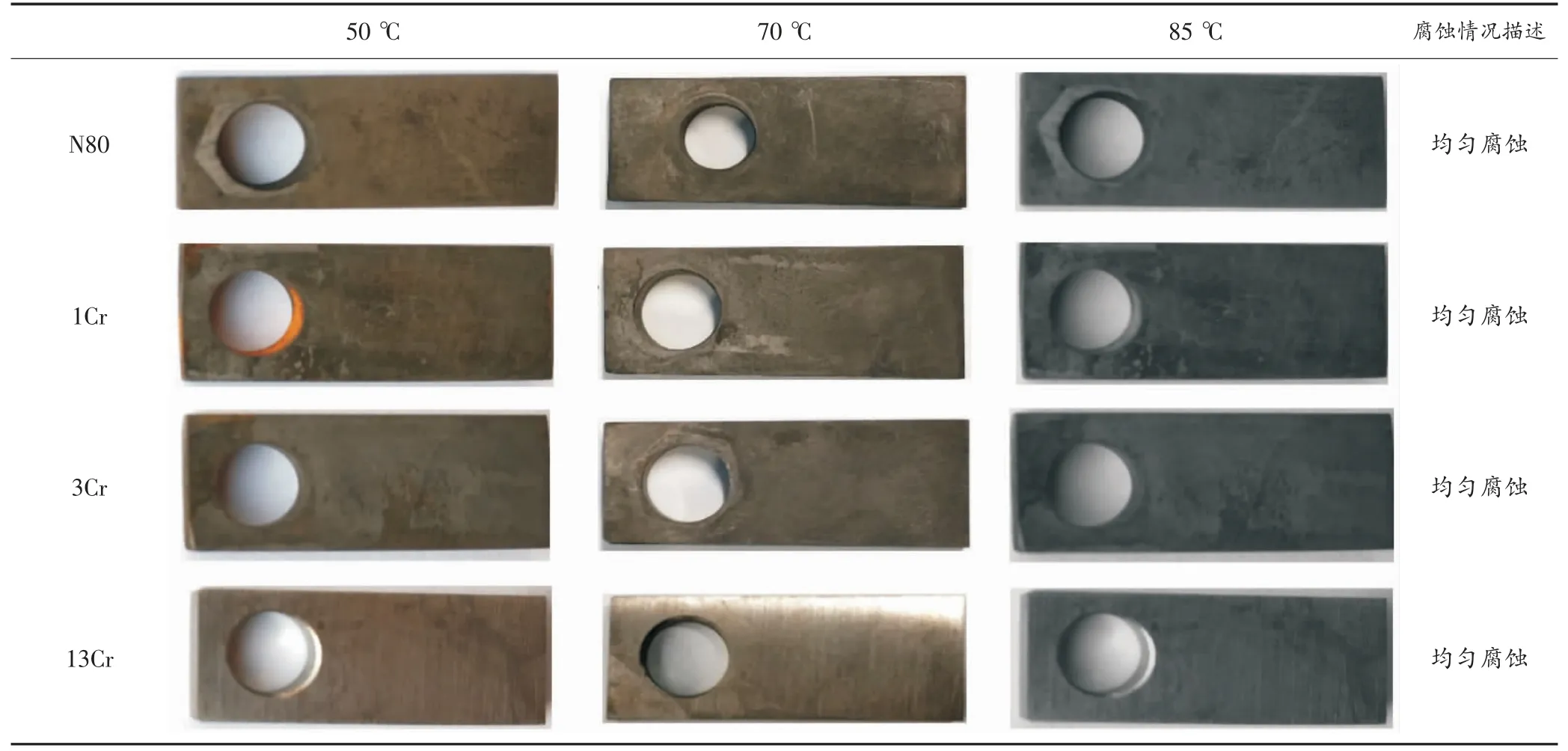

对比了CO2和H2S 共存条件下不同材质钢的腐蚀形貌,测试温度50 ℃、70 ℃、85 ℃(见表3),从表3 中可以看到,在含低H2S 环境下,碳钢和低Cr 钢表面腐蚀程度差异小,为均匀腐蚀,未发现点蚀,微量的H2S加入改善了挂片表面状况,13Cr 钢表面腐蚀程度较小,金属挂片的表面十分光亮,几乎不腐蚀。

表3 CO2 和H2S 共存环境不同套管钢的腐蚀形貌

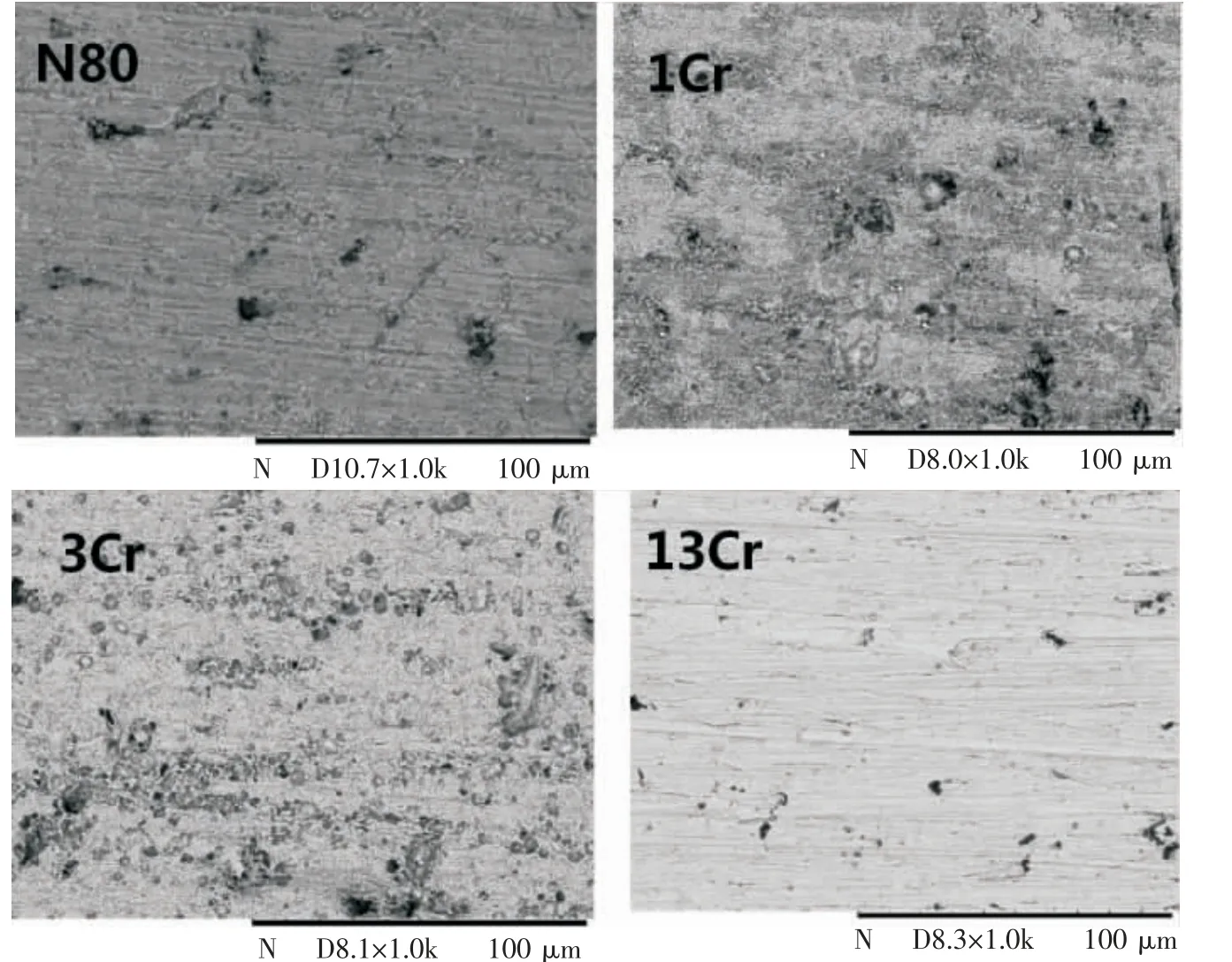

对不同材料进行SEM 扫描电镜,分析挂片产物膜清洗后表面微观形貌(见图3)。50 ℃环境下,低Cr 钢材质表面腐蚀程度低,与腐蚀环境含低浓度H2S 有关,3Cr 有局部斑点腐蚀,但未出现点蚀现象,表面状况良好,均为均匀腐蚀。

图3 CO2 和H2S 共存条件产物膜清洗后表面显微形貌(50 ℃)

用能谱仪(EDS)分析各套管钢腐蚀后表面产物的成分,可知腐蚀后N80、1Cr、3Cr、13Cr 钢表面腐蚀产物主要由Fe、Ni、C、S、O、As 等组成,即腐蚀产物主要为铁氧化物、硫化物、砷化物等,铁氧化物含量较高;1Cr、3Cr、13Cr 钢表面富集Cr 元素,生成含Cr 腐蚀产物保护膜。

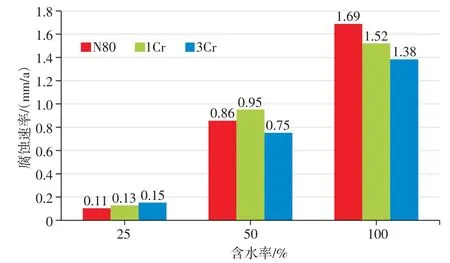

低含水率下,挂片试样腐蚀相对于高含水率极低,并且碳钢、1Cr、3Cr 的腐蚀速率差异较小,这也就解释了,油田开采初期,由于含水率低,油套管腐蚀很小,甚至不腐蚀,结果(见图4)。

图4 不同含水率下的不同材质的腐蚀速率

2 分析与讨论

2.1 CO2 和H2S 共存条件下的腐蚀讨论

CO2和H2S 共存条件下的腐蚀研究尚未形成完善的理论体系,少量H2S 存在会对CO2腐蚀有一定影响。国内外学者针对两者共存腐蚀行为进行了研究,周计明、白真权、张清等[10-12]采取同等CO2分压,研究不同H2S 气体分压对普通碳钢的影响,闫伟、周卫军、林海等[13-15]探讨H2S 分压恒定条件下,改变CO2分压分析普通油井管钢的腐蚀影响规律。Sridhar Srinivasan 等[16,17]对不同温度及分压比条件下腐蚀产物的特点进行了探讨。研究表明H2S 对腐蚀速率的影响较为复杂,单独CO2腐蚀速率高于同等CO2分压下CO2和H2S 共存环境中的腐蚀速率,CO2和微量H2S 共存环境中腐蚀挂片表面状况良好,佐证少量H2S 的加入抑制了CO2腐蚀。从渤海某油田腐蚀实验结果来看,加入微量H2S 后的腐蚀较单一CO2条件下的腐蚀更加轻微,也进一步验证了相关规律。

2.2 考虑含水率变化的长期腐蚀速率预测

美国腐蚀工程师协会标准NACE RP0775-2005 给出了金属平均腐蚀速率的计算方法,如公式(1)所示:

式中:CR-金属的平均腐蚀速率,mm/a;ΔW-腐蚀前后平行试样即挂片的平均失重,g;A-挂片的面积,mm2;ρ-金属的密度,g/cm3;t-实验时间,d。

公式(1)可以表示成公式(2)的形式:

公式中的符号意义同上。等号右边第一项是由损失质量除以金属密度,得出的是总损失体积,由于单位是cm3所以需要乘以1 000 将单位转化为mm3。再除以试样的表面积,得出的就是将损失质量均匀分配到整个试样表面得到的是厚度的减薄量,即平均腐蚀深度;再除以腐蚀测试的时间,即得到单位时间内试样表面的平均损失厚度。

再将含水率的变化考虑到对公式的影响中,由于腐蚀前后平行试样即挂片的平均失重与含水率变化有关,而油田的平均含水率及挂片失重都与生产时间有关,所以长期腐蚀速率是时间的函数,若取90 d 的腐蚀速率作为长期腐蚀速率h(t),则计算公式可以表示为式(3),其中f(t)为时间函数:

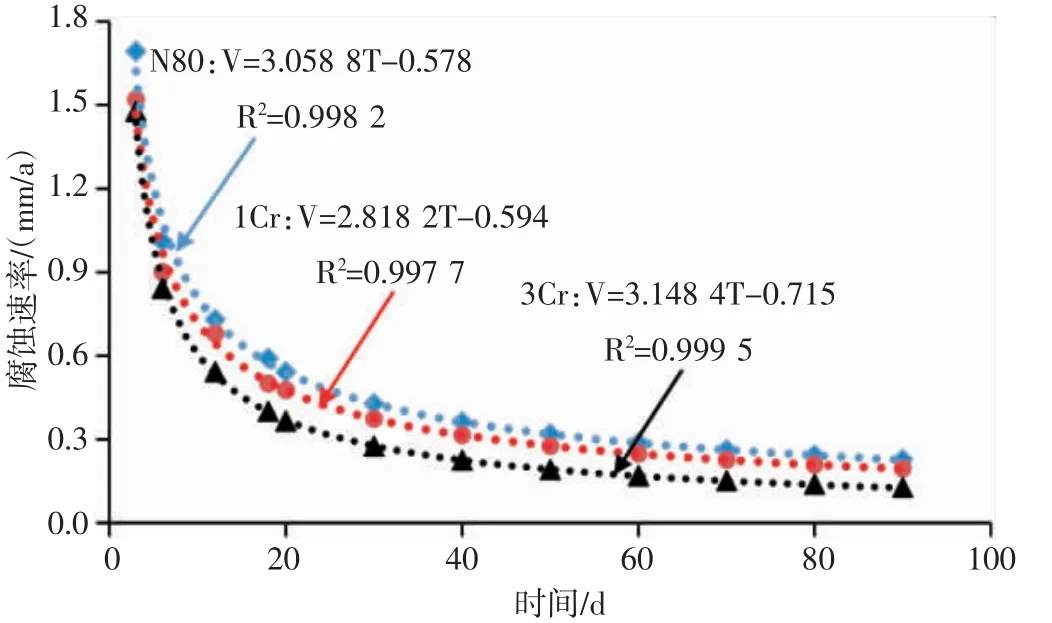

根据幂函数特征拟合长期腐蚀速率(见图5),呈现N80>1Cr>3Cr 的趋势,计算得三种材质实验拟合出N80、1Cr、3Cr 三种材质的长期腐蚀速率分别为0.23 mm/a,0.19 mm/a,0.13 mm/a。

图5 长期腐蚀速率预测

2.3 该油田防腐材质优选

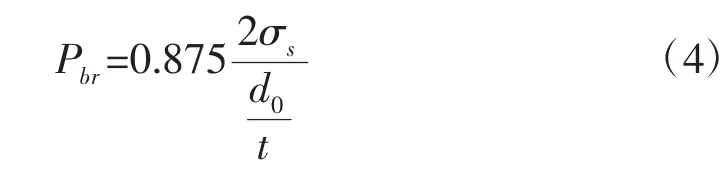

按照API 标准规定的套管抗挤强度的计算方法,考虑油套管抗内压强度,抗拉强度,抗外挤强度。

式中:Pbr-管柱的API 抗内压强度,MPa;σs-材料的屈服极限,MPa;d0-管柱外径,mm;t-管柱壁厚,mm。

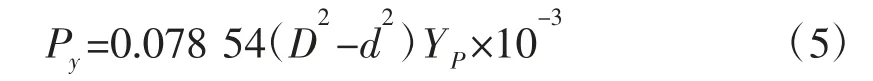

API 套管管体抗拉强度由下式计算:

式中:Py-管体的屈服强度,N;YP-管体材料的最小屈服强度,kPa;D-套管的公称外径,cm;d-套管的公称内径,cm。

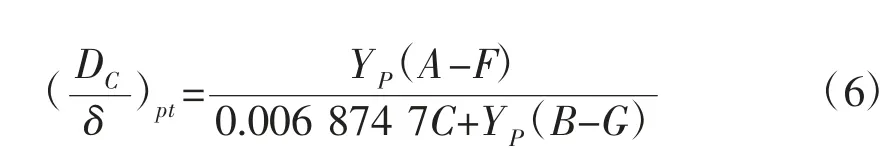

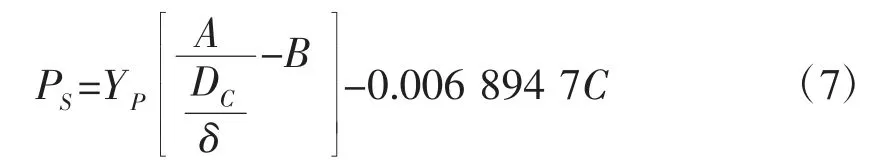

根据套管的外径和径厚比,将套管的挤毁压力分为屈服挤毁压力、塑性挤毁压力、塑弹性挤毁压力和弹塑性挤毁压力四种类型。以塑性挤毁强度校核为例,径厚比的确定由公式:

则塑性挤毁强度校核公式如下所示:

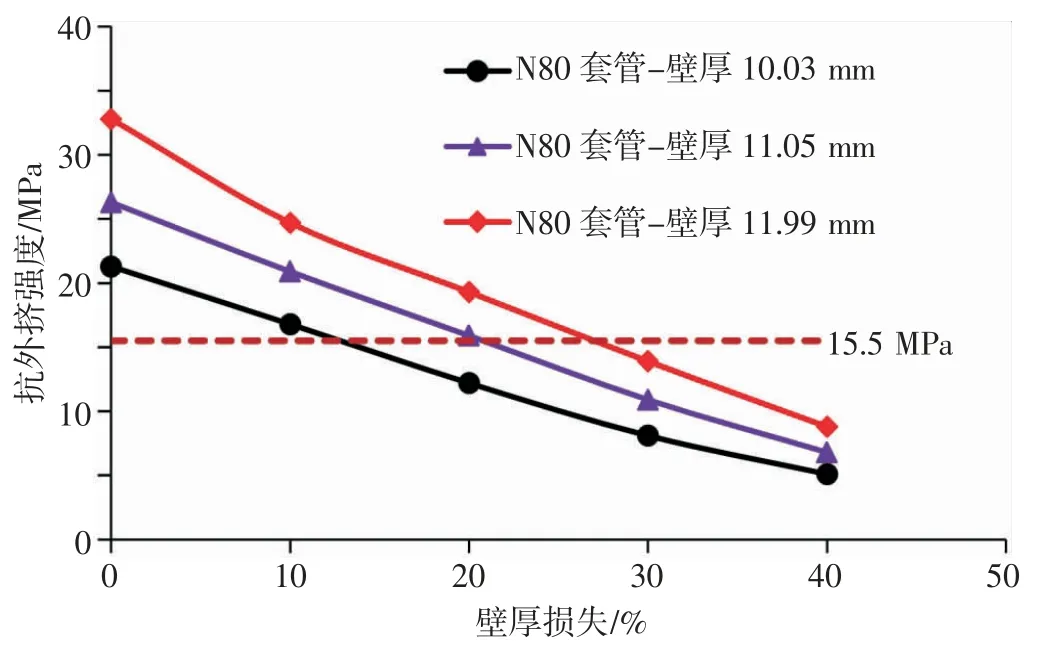

随着壁厚减少量的增加,抗拉与抗内压能力在下降,且下降值基本等比例于壁厚的相对减少量,抗外挤强度与壁厚损失不是同比关系,而是强度降低比壁厚降低的速度更快,在考虑套管强度计算时,最容易出现问题的是抗外挤强度。结合套管最大外压,套管外挤强度按照半掏空设计,最大外挤压载荷15.5 MPa,绘制了80 钢级不同壁厚套管抗外挤强度随内壁腐蚀衰减规律,壁厚类型:11.99 mm、11.05 mm 和10.03 mm(见图6)。抗外挤强度与壁厚损失之间不是呈同比降低关系,随着壁厚损失的增加,抗外挤能力在急速下降,下降的比例要大于壁厚损失比例。

图6 套管抗外挤强度随内壁腐蚀衰减规律

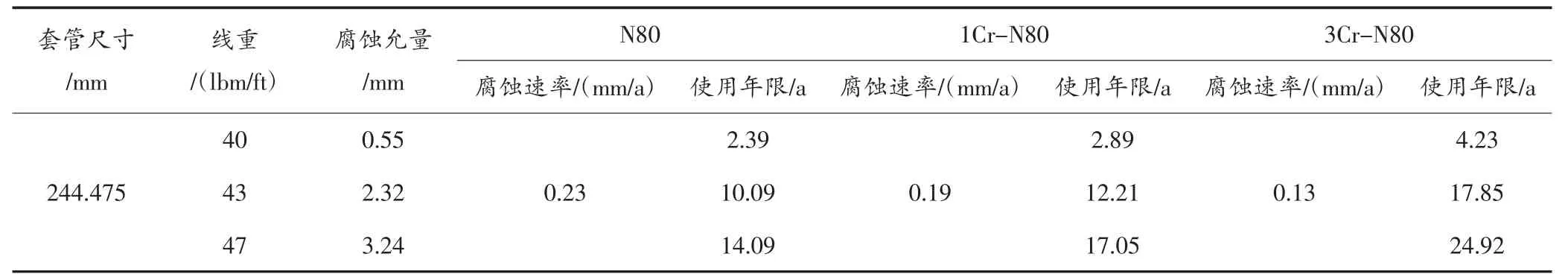

利用磨损预测软件对该油田开发井井眼轨迹进行了磨损量计算,防腐设计中按照最大磨损量0.75 mm进行评估。结合不同材质腐蚀速率,得到考虑磨损后线重为40 lbm/ft、43 lbm/ft、47 lbm/ft 的N80 钢的套管腐蚀允量和套管使用年限(见表4)。按照开发周期20 年计算,套管材质需要选择3Cr 材质,线重47 lbm/ft 以上,80 钢级。

表4 不同材质套管腐蚀允量和使用年限

3 结论

基于该油田的腐蚀特征,得出结论如下:

(1)碳钢在单独CO2条件下观测到了沟槽腐蚀,在微量H2S 环境中,碳钢有轻微点蚀发生,其余条件均为全面的均匀腐蚀。

(2)微量H2S 对几种材质的CO2腐蚀具有明显的抑制作用,加入0.6 kPa 的H2S 后,CO2腐蚀速率降低60%以上,表面状况转好。

(3)随着含水率增加,腐蚀速率增加,该油田N80、1Cr、3Cr 三种材质的长期腐蚀速率分别为0.23 mm/a、0.19 mm/a、0.13 mm/a。

(4)考虑套管磨损,选3Cr 套管管材可满足要求,在安全前提下优选管材,降低成本。