火电厂300MW等级亚临界机组通流改造方案研究

2022-03-17华北电力大学李延峰山东电力工程咨询院有限公司刘静茹

华北电力大学 李延峰 山东电力工程咨询院有限公司 刘静茹

关键字:亚临界机组;汽轮机通流改造;节能

我国发电用煤量大,且火电企业整体发电效率不高;另一方面,近年来火电机组的增长还带来了一系列的环境问题[1]。为了提高火电机组发电效率,解决环境问题,国家发改委、环保部、能源局等三部委联合下发《煤电节能减排升级与改造行动计划(2014-2020年)》[2],其中提出:要实施综合节能改造,因厂制宜采用汽轮机通流部分改造、供热改造等成熟适用的节能改造技术,重点对30万kW 和60万kW 等级亚临界、超临界机组实施综合性、系统性节能改造,改造后供电煤耗力争达到同类型机组先进水平。

本文以某电厂300MW 亚临界机组为例,分析机组存在问题。通过对机组进行通流改造,以减少运行时的节流损失,提高机组运行效率,并提出了三种机组汽轮机通流改造方案,对改造前后各个方案的技术参数、节能效果以及经济效益进行了对比分析,给出推荐方案。

1 机组运行概况

1.1 机组汽轮机规范

某电厂汽轮发电机组为亚临界、一次再热、直接空冷机组,带基本负荷并具有调峰能力,目前机组大部分时间运行在50%~75%负荷之间。具体规范参数见表1。

表1 机组汽轮机具体规范参数

1.2 机组运行现状

300MW 工况汽轮机修正后热耗率远高于设计值,较设计值(8126.50kJ/kWh)偏高367.61kJ/kWh。

对300MW 试验工况机组缸效进行对比:高压缸效率原设计值84.87%,试验值79.42%,偏差-5.45%;中压缸效率原设计值91.88%,试验值89.03%,偏差-2.85%;低压缸效率原设计值92.51%,试验值85.80%,偏差-6.71%。

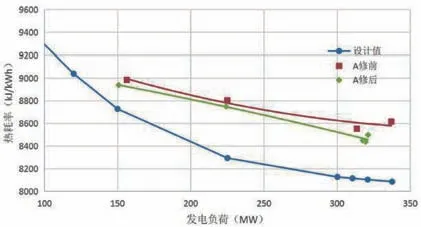

根据试验结果,机组A 修后汽轮机热耗率有所降低,但仍与原设计热耗率差别较大,导致整机效率下降,经济性降低。

根据多次的性能试验和现场调研,发现影响机组经济运行的相关因素。如汽轮机通流间隙超标严重,结构较为落后,内效率降低较大;降低背压运行情况下,热耗依然不能达到原设计值。通过分析,上述影响经济运行的相关因素通过大修已不能解决,需更换相应的部件或改进设计,才能使整个机组达到最佳的运行状态。

除了机组A 修后中压缸效率稍好外,机组汽轮机其余各缸效率偏低,且低于平均水平,汽轮机各缸效率偏低是导致热耗率偏高的主要原因。结合该电厂汽轮机运行存在的实际问题,对汽轮机进行三缸通流改造是必要的。

图1 机组试验热耗率与发电负荷关系曲线

2 机组汽轮机通流改造方案

2.1 通流改造基本原则

对于该电厂机组通流部分整体改造项目是在原机组框架的基础上采用先进的AIBT 通流技术进行汽轮机换心改造,增加通流级数,提高通流效率,同时对原机组的高温高压部件进行结构优化,解决老机组中存在的安全隐患和对高效运行的不利因素,提高原机组的运行稳定性和可靠性,增加机组出力,大幅降低机组的热耗,提高经济效益的同时尽最大可能达到节能减排的效果。该电厂通流改造基本原则如下:现有汽轮机相关主要辅机系统保持不变;保持各管道接口位置、汽轮机与发电机连接方式和位置、现有的汽轮机基础等不变;保持汽轮机各轴承座不变、低压外缸不变[3]。

2.2 高中压缸通流改造方案

高中压缸通流改造采用AIBT 通流技术进行设计,有效提高中压缸效率。AIBT 通流技术已广泛应用于大功率新机设计和老机组的改造项目以及最新的联合循环汽轮机中,产品具有实测性能指标高效、稳定的特点。高中压通流改造后部分动、静叶片均采用整体围带弯扭马刀叶型,且均为单片铣制、全切削加工,具有强度好、动应力低、抗高温蠕变性能好等优点。

2.3 低压缸通流改造方案

低压缸通流改造也采用AIBT 技术进行通流设计,并综合电厂的排汽、功率及背压需求,优选末级叶片。低压內缸采用新型斜撑结构:特殊的抽汽腔室、渐缩的进汽流道、变截面的抽汽口优化以降低无叶片区域的压损,合理的搭子布置便于检修运输等,使整个内缸结构更加合理[4]。

2.4 机组汽轮机通流改造方案综述

汽轮机通流改造和参数优化可分为三个方案,分别为:

方案一:对汽轮机高中压缸、低压缸进行通流改造,维持主汽和再热蒸汽参数不变。

方案二:对汽轮机高中压缸、低压缸进行通流改造,维持主汽参数不变,将再热蒸汽温度提升至566℃。

方案三:对汽轮机高中压缸、低压缸进行通流改造,维持主汽压力不变,将主汽和再热蒸汽温度均提升至566℃。

对于升参数的方案二和方案三,改造范围不仅包括汽轮机内部的零件,还包括汽轮机高中压外缸及配汽机构的材料升级。

3 机组汽轮机通流改造方案对比分析

3.1 技术参数对比分析

根据该电厂负荷统计结果及发电量情况,机组50%、75%、100%负荷率时段比例为2:2:1,加权平均热耗及供电煤耗按此比例计算。

3.1.1 改造前情况

机组A 修后的热耗及供电煤耗如下:300MW汽轮发电机组热耗率8494.11kJ/kWh,供电标准煤耗率352.87g/kWh;225MW 汽轮发电机组热耗率8749.22kJ/kWh,供电标准煤耗率356.37g/kWh;150MW 汽轮发电机组热耗率8937.84kJ/kWh,供电标准煤耗率364.82g/kWh。加权平均热耗率8773.65kJ/kWh。

3.1.2 改造后情况

汽轮机三种改造方案的主要参数如下:

方案一:300MW 汽轮发电机组主蒸汽压力/温度16.67MPa(a)/538 ℃,主蒸汽流量932058kg/h,高温再热蒸汽压力/温度3.26MPa(a)/538℃,高温再热蒸汽流量780679kg/h,高压缸效率85.7%,中压缸效率92.8%,低压缸效率90.2%,汽轮机热耗8186.6kJ/kWh,机组的供电标准煤耗率340.09g/kWh;225MW 汽轮发电机组主蒸汽压力/温度16.35MPa(a)/538℃,主蒸汽流量679559kg/h,高温再热蒸汽压力/温度2.43MPa(a)/538℃,高温再热蒸汽流量578758kg/h,高压缸效率80.9%,中压缸效率92.8%,低压缸效率90.9%,汽轮机热耗8359.9kJ/kWh,机组的供电标准煤耗率340.51g/kWh;150MW 汽轮发电机组主蒸汽压力/温度11.14MPa(a)/538℃,主蒸汽流量453363kg/h,高温再热蒸汽压力/温度1.67MPa(a)/538℃,高温再热蒸汽流量394463kg/h,高压缸效率80.7%,中压缸效率92.4%,低压缸效率89.6%,汽轮机热耗8776kJ/kWh,机组的供电标准煤耗率358.22g/kWh。加权平均热耗8491.68kJ/kWh,加权平均供电煤耗347.51g/kWh。

方案二:300MW 汽轮发电机组主蒸汽压力/温度16.67MPa(a)/541℃,主蒸汽流量910576kg/h,高温再热蒸汽压力/温度3.38MPa(a)/566℃,高温再热蒸汽流量762894kg/h,高压缸效率85.6%,中压缸效率92.8%,低压缸效率90.4%,汽轮机热耗8136.6kJ/kWh,机组的供电标准煤耗率338.01g/kWh;225MW 汽轮发电机组主蒸汽压力/温度16.67MPa(a)/541℃,主蒸汽流量668758kg/h,高温再热蒸汽压力/温度2.53MPa(a)/566℃,高温再热蒸汽流量569672kg/h,高压缸效率80.8%,中压缸效率92.8%,低压缸效率91.0%,汽轮机热耗8314.7kJ/kWh,机组的供电标准煤耗率338.67g/kWh;150MW 汽轮发电机组主蒸汽压力/温度11.40MPa(a)/541℃,主蒸汽流量445839kg/h,高温再热蒸汽压力/温度1.74MPa(a)/566℃,高温再热蒸汽流量388291kg/h,高压缸效率80.6%,中压缸效率92.4%,低压缸效率89.7%,汽轮机热耗8733.5kJ/kWh,机组的供电标准煤耗率356.48g/kWh。加权平均热耗8446.6kJ/kWh,加权平均供电煤耗345.66g/kWh。

方案三:300MW 汽轮发电机组主蒸汽压力/温度16.67MPa(a)/566 ℃,主蒸汽流量893121kg/h,高温再热蒸汽压力/温度3.348MPa(a)/566℃,高温再热蒸汽流量752506kg/h,高压缸效率85.6%,中压缸效率92.8%,低压缸效率90.5%,汽轮机热耗8075.4kJ/kWh,机组的供电标准煤耗率335.47g/kWh;225MW 汽轮发电机组主蒸汽压力/温度16.67MPa(a)/566℃,主蒸汽流量652287kg/h,高温再热蒸汽压力/温度2.492MPa(a)/566℃,高温再热蒸汽流量558275kg/h,高压缸效率80.7%,中压缸效率92.8%,低压缸效率91.0%,汽轮机热耗8249.9kJ/kWh,机组的供电标准煤耗率336.03g/kWh;150MW 汽轮发电机组主蒸汽压力/温度11.81MPa(a)/566℃,主蒸汽流量436479kg/h,高温再热蒸汽压力/温度1.716MPa(a)/566℃,高温再热蒸汽流量381266kg/h,高压缸效率80.6%,中压缸效率92.3%,低压缸效率89.7%,汽轮机热耗8664.6kJ/kWh,机组的供电标准煤耗率353.67g/kWh。加权平均热耗8380.88kJ/kWh,加权平均供电煤耗342.97g/kWh。

3.1.3 改造前后节能效果对比

三种方案改造后与改造前相比节能效果如下:

表2 三种方案节能效果对比表

在发电量相同时,该电厂现有发电利用小时数下汽轮机通流改造三个方案节约的供电标煤耗分别为11.55g/kWh,13.40g/kWh,16.09g/kWh。三个方案在机组高负荷率下的供电煤耗均达到现役机组的平均水平。

3.2 经济效益对比分析

综合考虑上述各项改造的经济性后,机组通流改造三个方案的投资和收益对比如下表[5]:

表3 三种方案投资和收益对比表

4 结语

该电厂汽轮机通流改造三个方案较改造前节约的供电标煤耗分别为12.56g/kWh、14.41g/kWh、17.10g/kWh,方案一节能减排效果低于方案二和方案三,但方案一投资回收期较短且改造范围小、工程量小、设计和施工简单、改造周期短。由于该方案主蒸汽参数和再热蒸汽参数不变,对锅炉受热面影响较小。

方案二和方案三虽然节煤减排效果好,但涉及再热管道、旁路阀门和锅炉改造,改造范围较大,设计和施工复杂,改造周期较长,投资回收期过长。由于该方案主蒸汽参数和再热蒸汽参数将变化,对锅炉受热面影响较大,锅炉此类升参数改造方案尚未有实施业绩。

综合分析,推荐方案一为优选方案,对汽轮机高中压缸、低压缸进行通流改造,维持主汽和再热蒸汽参数不变。