高负荷动力涡轮叶型优化研究

2022-03-15陈晨,李维

陈 晨,李 维

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南 株洲 412002)

0 引言

就航空涡轴/涡桨发动机而言,动力涡轮是发动机的一个重要核心部件,由于受到传动系统的限制,相比于燃气涡轮,动力涡轮转速低,尺寸大,级数多,且由于叶轮外径大,单排叶片数量也要远高于燃气涡轮。因此在动力涡轮中采用高负荷叶型设计(Zweifel系数大于1[1]),能够有效减少叶片数,降低制造成本和涡轮部件重量,提高航空涡轴/涡桨发动机的功重比。

然而叶型负荷的提高势必增大吸力面逆压梯度,使得附面层易于分离,且叶片负荷大小以及负荷分布规律直接影响动力涡轮叶片通道内由压力面指向吸力面的横向压力梯度[2],而横向压力梯度是形成动力涡轮内部复杂涡系结构的驱动力。因此理清叶片表面负荷分布对流动损失的影响机理,有助于为高性能高负荷动力涡轮的设计提供理论支撑。

随着对高负荷动力涡轮内部流动结构的理解认识不断加深,高负荷动力涡轮叶片应该设计成何种载荷分布方式能够有效抑制附面层和端区的流动分离是目前研究的一个热门课题。Zoric[3]等人分别针对Pack B(后加载,Zw=1.08)、Pack D-A(后加载,Zw=1.4)和 Pack D-F(前加载,Zw=1.4)三套叶栅进行实验测量发现:后加载叶型Pack D-A 相比于前加载叶型Pack D-F 具有较高的叶型损失,但前加载叶型Pack D-F表现出较强的通道涡和二次湍动能,导致二次流损失增强。Weiss和Fottner[4]以前加载叶片和后加载叶片为研究对象,也得出相似的结论,主要原因是前加载叶片通道前端具有较强的横向压力梯度,导致较多的端区低能流体卷入通道涡,而后加载叶片由于最大压力梯度位置在叶片喉部附近,引起较少的端区边界层卷入通道涡。

综上分析发现,大多研究学者的观点都更倾向于前加载叶片设计增加了端区二次流损失,但一般具有较好的二维气动性能;后加载叶片端区二次流损失相对较小,但吸力面附面层更容易分离,叶型损失有所增加。本文通过对某高负荷动力涡轮第一级导叶进行前加载、中间加载、后加载三种方案的叶型优化,研究分析三种载荷分布方案对涡轮内部流动损失影响规律,从而指导高负荷动力涡轮的叶型优化设计

1 研究对象与数值计算方法

1.1 研究对象

以某型高负荷动力涡轮第一级导叶为研究对象,保证喉部宽度、出口有效角一定的情况下,通过调整前缘直径、尾缘直径、轴向宽度、安装角、进口构造角、出口构造角、尾缘楔角等叶型几何参数对叶片进行前加载、中间加载、后加载三种方案的叶型优化,中截面(50%叶高处)主要叶型几何参数见表1,中截面沿叶片表面马赫数分布曲线见图1,从图1可以看出,优化后的叶型吸力面逆压梯度大幅度下降。

表1 主要叶型几何参数

1.2 数值计算方法

1.2.1 计算方法及边界条件

本文使用商业流体计算软件CFX求解三维定常雷诺平均N-S方程。湍流模型选取标准k-ε两方程湍流模型,湍流项的离散采用一阶精度格式,对流项离散采用高阶精度格式。

计算时保证计算域的进、出口边界条件相同,进口给定绝对总温、总压、进口气流角径向分布,出口给定平均静压,叶型表面采用无滑移壁面边界,考虑叶片和上下端壁等固壁粗糙度的影响,设置固壁粗糙度的等沙粒直径为0.02 mm,计算域栅距方向边界采用周期性边界条件。

1.2.2 计算网格

计算域为一个两级的动力涡轮,计算网格由numeca软件生成,网格为非结构化网格,第一级导叶局部网格示意如图2所示,对叶片和上下端壁附近的网格进行加密,保证近壁面处y+小于10,通过网格无关性验证,设置展向网格节点数为73,计算域总网格数为333万左右。

2 计算结果与分析

2.1 高负荷叶型优化前后对比

从图1的叶片表面马赫数分布曲线可以看出,未优化的高负荷叶型马赫数峰值很高,吸力面沿流向的逆压梯度很大,导致附面层分离,层流分离区域,马赫数分布曲线呈“平台”状,三种优化方案的马赫数峰值均大幅度下降,且加速后马赫数曲线未出现“平台”状分布。图3为未优化叶型及三种优化方案叶片表面极限流线图,未优化的高负荷导叶在沿叶高30%至90%区域叶片表面产生明显的漩涡结构,表明附面层在吸力面发生了严重的分离现象,经过优化后,三种载荷分布形式的叶型吸力面分离现象均消失,端壁附近偏离主流方向的区域面积减小,且随载荷后移偏离主流方向区域面积越小。

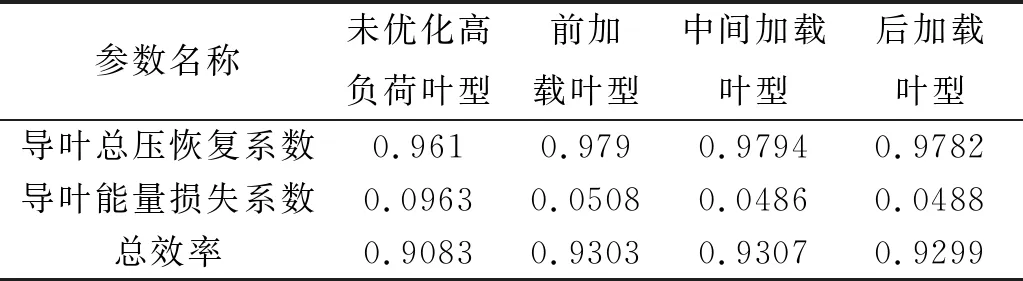

四个状态的气动性能参数如表2所示,三种方案优化后的涡轮效率均有大幅度提高,能量损失系数下降,且中间加载方案的总压恢复系数和涡轮总效率最高,能量损失系数最低,具有更优的气动性能。

表2 气动性能参数表

2.2 载荷分布对叶型损失的影响

如图1马赫数曲线表明,三种方案的马赫数峰值相当,前加载叶型加速区域所处的流线范围约为0~0.2,中间加载加速区域所处的流线范围约为0~0.5,后加载叶型加速区域所处的流线范围约为0~0.7,在加速区域内后加载叶型马赫数变化最平缓,前加载叶型马赫数变化最快,加速区域后前加载叶型的马赫数变化最平缓,后加载叶型马赫数下降最快,说明前加载叶型在沿流线上游区域压力梯度最大,在沿流线下游区域压力梯度最小;后加载叶型在沿流线上游区域压力梯度最小,在沿流线下游区域压力梯度最大。因而前加载叶型在上游区域叶型损失大,下游区域叶型损失小;后加载叶型在上游区域叶型损失小,在下游区域叶型损失大。图4为三种方案沿流向的叶型损失变化曲线图,本文叶型损失定义为(P1*-P2*)/P1*-P1,其中P1*为进口总压,P2*为所在截面处的总压,P1为进口静压,叶型损失沿流向变化曲线图与上述分析一致,在沿流向0~0.5范围内前加载方案的叶型损失最大,流向位置0.5以后前加载方案叶型损失增加速率降低,最后总叶型损失与中间加载方案相当;在沿流向0.7~1范围内,后加载方案叶型损失剧增,总叶型损失最大。

2.3 载荷分布对二次流损失的影响

图3叶片表面极限流线图表明,随着载荷分布向后移动,端区附近偏离主流方向区域面积逐渐减小,表明载荷分布约靠后,端区二次流越小。

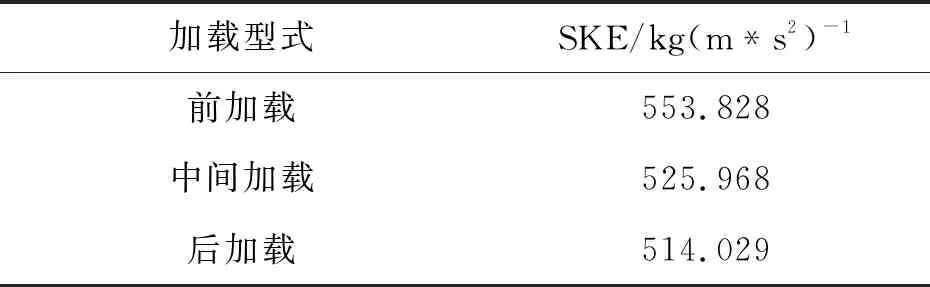

图5为沿流向的径向气流角分布图,从图5中可以看出,后加载叶型在整个流动过程中气流角沿径向偏转较小,前加载叶型在沿流向50%位置以前沿径向的气流角偏转程度比中间加载叶型大,沿流向50%位置以后沿径向的气流角偏转程度比中间加载叶型小。图6为沿流向湍动能云图,如图6所示,在沿流向50%位置以前前加载叶型端壁处的湍动能比中间加载叶型的高,沿流向50%位置以后前加载叶型端壁处的湍动能比中间加载叶型的低,后加载在下游位置叶中区域的湍动能明显增大。本文用二次流动能(Ske)来定义通道内二次流的大小(Ske=1/2*ρoutlet(r,φ)*|vsec(r,φ)|2),将出口质量平均速度定义为该出口处的主流速度,vsec(r,φ)为导叶出口处每一点的实际速度与该主流速度作矢量减法,ρoutlet(r,φ)为导叶出口处的当地密度,表3为三个优化方案的出口质量加权平均二次流动能,数据表明,前加载叶型通道内总的二次流损失最大,其次是中间加载叶型,后加载叶型的二次流损失最小。

表3 出口质量加权平均二次流动能

3 结论

本文对未优化的高负荷叶型、前加载优化叶型、中间加载优化叶型、后加载优化叶型进行了三维计算分析,分析了高负荷动力涡轮叶型的气动性能以及流动损失产生的机理,研究了叶片表面负荷分布对流动损失的影响。综合以上分析,可以得出以下结论:

1)随着叶片负荷的升高,吸力面马赫数峰值增大,吸力面逆压力梯度增大,导致吸力面容易发生附面层分离现象,进而增加了叶型损失,同时端区横向压力梯度也会更大,使得端区二次流增大,从而导致高负荷动力涡轮通道内的流动结构更为复杂。

2)通过设置合适叶型几何参数,可以优化叶型表面的负荷分布,使吸力面马赫数峰值降低,从而减小吸力面逆压力梯度,消除附面层分离现象,大幅度降低叶型损失。

3)叶片表面载荷分布方式对流动损失有一定的影响,前加载叶型设计具有较好的二维气动性能,产生较大影响,压强降低又会使燃气发生器做功效率下降。为了避免出现这种情况,对装填式管状药柱异常燃烧机理进行研究。从药柱结构特性和燃气发生器燃烧室结构特性发现,前端燃气流速较小,基但通道内上游区域的端区二次流损失相对较大,后加载叶型设计通道内端区二次流损失较小,但通道内下游区域的叶型损失较大,中间加载叶型通道内下游区域端区二次流损失比前加载大,但总二次流损失比前加载叶型小,且叶型损失与前加载叶型设计相当,因此中间加载优化方案具有更优的气动性能。