多孔弹性复合材料研制及其吸能缓冲特性

2022-03-14张锦明张合戴可人蔚达杨本强

张锦明, 张合, 戴可人, 蔚达, 杨本强

(南京理工大学 智能弹药技术国防重点学科实验室, 江苏 南京 210094)

0 引言

随着战场防御工事的增强,侵彻武器在现代战争中扮演的角色越来越重要。作为整个武器系统的末端控制模块,引信能否正常作用影响着整个武器系统的作战效能。国内外学者针对侵彻问题做了大量的研究工作,在战斗部侵彻过程中的阻力、运动状态方面取得了很多研究成果,但是针对战斗部内部引信与战斗部的耦合机理研究较少。战斗部在侵彻目标过程中会受到瞬时高幅值冲击,产生的弹塑性应力波沿弹体传递到弹体内的引信,导致引信内部电子器件在应力作用下受到损伤,发生失效。尤其是在侵彻多层目标过程中,引信将会经历多次强冲击加载过程,内部元器件的工作环境更加恶劣。因此,针对引信防护措施的研究具有重要的现实意义。

冲击隔离是引信常用的防护措施,其防护原理是通过采用合适的缓冲材料将引信与战斗部隔离,避免应力直接作用在引信上。缓冲材料因为自身的弹塑性变形能力以及阻尼作用,可以吸收侵彻过程中作用在引信上的冲击载荷,从而降低引信内部元器件在侵彻过程中受到的应力,达到缓冲防护的目的。

目前,侵彻引信常用的缓冲防护材料主要是多孔材料和弹性聚合物材料。泡沫金属是多孔材料中占比比较大的一类,因为其自身重量轻且在变形过程中可以吸收大量能量,引起各界广泛的关注。国内外学者对泡沫金属的静态压缩和能量吸收特性进行了大量的研究,Michailidis等研究了泡沫金属的变形机理,发现泡沫金属主要通过泡沫单元壁的屈服、塑性弯曲和曲折断裂吸收能量。徐蓬朝等利用有限元仿真软件ANSYS/LS-DYNA研究了泡沫铝垫片在引信防护中的缓冲能力,仿真结果表明6mm泡沫铝垫片可以有效吸收能量。徐鹏等利用泡沫铝对弹载记录仪进行缓冲防护,并在实弹侵彻混凝土试验中成功回收数据,验证了多孔金属材料优秀的缓冲特性。大量的理论和试验研究表明,尽管多孔金属材料吸能特性较好,但是由于在第1次冲击过程中发生了不可逆的塑性形变,导致在后续冲击过程中的吸能特性下降。因此,多孔金属材料仅适用于单次冲击过程,在多次冲击中的缓冲吸能表现并不能满足多层侵彻过程中的防护需求。

弹性聚合物材料因为自身具有良好的内阻尼以及高弹性,被广泛用作缓冲垫、减振器以及能量吸收器,用于隔离环境振动和吸收冲击能量。Alsakarneh等利用橡胶作为缓冲材料保护冲击环境中的嵌入式单封装系统设备,研究结果表明橡胶显著降低了核心封装上的应力。徐萧等、陈鲁疆等在引信防护研究过程中采用橡胶作为引信的缓冲材料,仿真结果表明橡胶在高速侵彻过程中发挥了重要的缓冲效果,降低了引信承受的过载。闻利群等分析了多孔泡沫铝材料和橡胶材料作为缓冲材料对测试仪器动态响应的影响情况,结果表明尽管弹性聚合物材料的可恢复性能较好,但是在单次冲击过程中的吸能特性不如多孔材料。

对于多次强冲击加载过程而言,缓冲材料需要在冲击过程中发挥良好的吸能缓冲作用,并在力卸载之后能够具备一定的自恢复性,便于自身结构在下次冲击过程中再次发挥良好的吸能特性。因此,对于多次冲击场景而言,理想的缓冲材料应该兼具高吸能特性和可恢复特性两点。为了结合多孔材料的高吸能特性以及弹性聚合物的可恢复特性,本文提出一种利用弹性聚合物改性多孔材料的材料设计思路。首先通过设计制备工艺,将多孔材料颗粒与弹性聚合物混炼成膜,使弹性聚合物在薄膜内部形成微观纤维网络,构成空间骨架结构,将多孔材料颗粒包裹在一起。然后通过扫描电子显微镜(SEM)观察弹性聚合物占比对微网络结构的形成影响,并结合孔隙率测试以及多次静压试验分析弹性聚合物质量占比对复合薄膜的孔隙率和可恢复特性的影响。最后,利用马歇特冲击试验验证该结构薄膜材料具有良好的多次缓冲吸能特性,为缓冲防护材料设计提供了新的设计思路。

1 多孔弹性复合材料制备

1.1 原材料选择

为了制备具有吸能特性和可恢复特性的复合材料,对薄膜的材料体系进行设计。活性炭材料是一种常见的具有孔隙结构材料,比表面积大且价格低廉,在各个领域应用比较广泛。而在弹性材料领域,三元乙丙(EPDM)橡胶因为其优异的可恢复特性以及平民的价格,成为不可或缺的重要材料。因此,为了降低制备工艺难度与成本,本文基于活性炭- EPDM橡胶复合材料体系,研究具有可恢复特性的多孔薄膜材料,具体材料如表1所示。

表1 主要材料及规格Tab.1 Main materials and their specifications

1.2 制备工艺

在活性炭- EPDM橡胶复合材料体系框架下,为使材料同时具备多孔性与可恢复性特性,对材料的制备工艺进行分析与设计。为形成多孔结构的薄膜,利用混炼成膜工艺使活性炭干粉成型;通过对薄膜材料施加横向剪切力等技术手段,使其中弹性组分形成微观空间网络化结构,改变材料的微观结构特征,使材料力学特性产生本质改变。具体而言,本文提出的复合材料制备新工艺,如图1所示,分为以下3个步骤:

图1 制备工艺流程图Fig.1 Process flow diagram of material preparation

1)首先将活性炭和聚偏二氟乙烯(粘结剂)以干粉形式混合,并放进球磨机混合与研磨,二者质量比为85%∶15%。

2)调整开炼机的温度和转速(为左边滚轮的转速,为右边滚轮的转速),将混合好的粉末送入开炼机中,利用开炼机两个滚轮之间的压力作用和高温作用,使得活性炭粉末与粘结剂形成碳膜。

3)调整开炼机的温度和转速,将成形的纯碳膜与EPDM橡胶送入开炼机中,利用高温和两轮间较大转速差形成的剪切力使橡胶与纯碳膜形成具有弹性的新复合薄膜。

为了分析加入EPDM质量占比对材料微观结构以及性能的影响,本文制备了7种不同质量占比的薄膜材料,如图2所示,编号为M0~M6,直径为(42±0.2)mm,厚度为(2.0±0.1)mm,具体比例如表2所示。表2中,M0样品为纯活性炭薄膜,其余6种为含有不同EPDM质量占比的复合薄膜。

图2 含不同EPDM质量占比的薄膜Fig.2 Films with different mass proportions of EPDM

表2 含不同EPDM质量占比的材料样品

2 复合材料结构与性能测试方法

样品的形貌特征通过美国FEI公司生产的Quanta FEG 250型SEM来获取,验证EPDM质量占比对内部结构的影响。利用美国康塔仪器公司生产的PoreMaster GT60型压汞仪对样品进行孔隙率分析,进一步研究EPDM质量占比对内部孔隙率的影响。利用长春试验中心生产的CSS-44100型万能电子试验机,对样品进行多次静压加载试验,试验温度为25 ℃,研究材料在压力卸载后的自恢复性能。

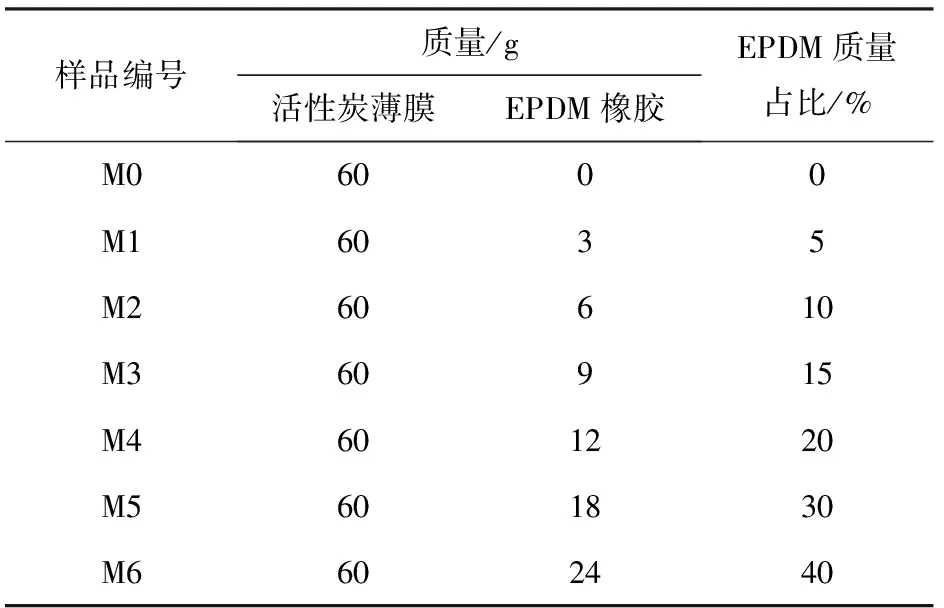

为验证具有弹性纤维网状包络结构的复合薄膜在多次冲击中的缓冲吸能优势,采用南京理工大学生产的MT001型马歇特击锤试验系统进行力学试验。如图3所示,马歇特击锤试验系统主要由锤头、锤柄、棘爪、棘轮、铁砧和配重等组成,通过释放棘爪,锤头在配重的重力作用下加速运动,以一定的速度撞击铁砧,产生减加速度(即过载)。通过调整锤头释放的高度,可获得不同的过载。

图5 含不同EPDM质量占比的多孔材料SEM照片Fig.5 SEM images of porous materials with different mass proportions of EPDM

图3 马歇特击锤试验装置试验原理图Fig.3 Schematic diagram of Machete hammer test

本文设计了如图4所示的试验装置,用于研究薄膜材料在冲击过程中的缓冲吸能特性。试验装置由底座、兵器214所生产的BM1001型高值加速度传感器、超硬铝质量块和螺纹盖组成,通过底座的螺纹结构固定在锤头上。高值加速度传感器安装在质量块内部,并利用密度为1.2 g/cm的黑色环氧树脂灌封成一个整体,用于输出测试过程中质量块承受的过载。质量块安装在底座上,上下两侧均垫有待测试材料。同时,在研究EPDM质量占比对于材料的吸能缓冲特性影响过程中,为了控制变量,保证前后试验中材料厚度、锤头释放高度等其他影响因素保持相对一致。

图4 冲击信号采集试验装置结构示意图Fig.4 Structure drawing of signal acquisition device

3 试验结果与分析

3.1 EPDM质量占比对复合薄膜材料结构的影响

为观察加入的EPDM质量占比对多孔活性炭薄膜内部结构的影响,并验证弹性纤维网络结构,依次对M0~M6 7种样品进行SEM试验,测试结果如图5所示。

图5(a)是纯活性炭薄膜M0样品的SEM照片,经过10 000倍放大后可以看到,在微观状态下活性炭颗粒之间存在大量孔隙,可见纯活性炭薄膜是一种内部孔隙比较丰富的材料。图5(b)~图5(e)分别是M1、M2、M3、M4 样品的SEM照片,从图上可以看到橡胶在剪切力和高温反复作用下发生了形变,形成大量细长的橡胶纤维附着在活性炭颗粒上,将活性炭颗粒相互连接在一起,形成了微网状包络结构。当加入的EPDM质量占比为5%时,橡胶纤维相对比较少,但是当EPDM质量占比达到10%时,活性炭颗粒之间的橡胶纤维网络已经很丰富。而当EPDM质量占比达到20%时,虽然微网状包络结构依然存在,但是有部分区域已经出现小部分空间被橡胶填充现象。图5(f)~图5(g)分别是M5和M6样品的SEM照片,当EPDM质量占比达到30%时,在5 000倍放大下可以看到活性炭颗粒被橡胶覆盖,内部原有的孔隙结构也被橡胶填充满,失去了多孔结构的特征。由以上分析可知,加入适量的橡胶可以帮助多孔炭膜材料形成多孔微网状包络结构,但是一旦加入的橡胶超量,该结构会被过量的橡胶破坏。

3.2 EPDM质量占比对复合薄膜材料孔隙率的影响

图6 不同EPDM质量占比下复合材料的孔径分布Fig.6 Pore size distribution of samples containing different mass proportions of EPDM

通过上述SEM照片中的形貌观察结果可得,制备出的活性炭薄膜复合材料的孔隙结构发达,具有丰富的孔洞结构。考虑到多孔材料可以通过内部孔隙压缩变形来吸收能量,因此孔隙体积占比(即孔隙率)的大小直接影响材料的吸能特性。为进一步确定加入EPDM橡胶材料对复合材料的孔径分布情况以及整体孔隙率的影响,利用压汞仪对M0~M6这7种样品进行孔隙率测试试验,试验结果如图6所示。

图6为M0~M6 7种样品的孔径分布图(对数形式),其中为孔直径,为单位质量样品压入汞体积,试验记录的孔径范围为0.01~200 μm. 从图6中可以看出:当EPDM质量占比为10%时,薄膜的孔径分布变化很小,整体位置几乎没有变化;而当EPDM质量占比达到15%时,薄膜的孔径分布开始左移,孔径较大的孔对应体积减小,说明材料的孔径逐渐变小;随着EPDM质量占比继续增大,薄膜的孔径分布继续左移,各个孔径对应的体积大幅减小。根据压汞仪测试结果,可获得单位质量样品压入汞体积和样品密度,如表3所示。

表3 不同EPDM质量占比下复合材料的相关参数Tab.3 Relevant parameters of films with different mass proportions of EPDM

孔隙率的计算公式为

(1)

经计算,可得M0~M6样品的孔隙率,结果如图7所示。

图7 不同EPDM质量占比下复合材料的孔隙率Fig.7 Porosities of samples with different mass proportions of EPDM

按照SEM观察结果将7种样品分成3组依次分析,第1组为纯活性炭膜M0样品,第2组为具有弹性纤维包络网状结构的M1、M2、M3、M4样品,第3组为孔隙结构被破坏的M5和M6样品。

首先分析第1组M0样品,由图7可知未添加EPDM橡胶时,纯活性炭薄膜试样的孔隙率高达50.678%,超过了自身体积的一半,可见活性炭薄膜是一类孔隙率较高的多孔材料,与SEM照片观察的表征现象相符。然后是第2组M1、M2、M3、M4样品,孔隙率分别为48.356%、45.608%、37.175%和32.62%,由以上数据可以看到虽然加入了大量的橡胶,但是复合薄膜材料依然保持了较高的孔隙率,与图5(b)~图5(e)中的表征现象相符。且随着EPDM橡胶比例的增加,薄膜的孔隙率逐渐减小。与M0样品相比,加入10%橡胶后,M1样品的孔隙率仅仅下降了5.07%;而与M2样品相比,同样是增加了10%的橡胶,M4的孔隙率下降了12.988%。可见孔隙率在初期加入少量橡胶时下降速度较慢,但是随着EPDM质量占比继续增大后,后期下降速度较快。最后分析第3组M5和M6样品,当EPDM质量占比大于20%时,M5、M6样品的孔隙率仅分别为21.716%、14.236%,与M0样品高达50.678%的孔隙率相比,孔隙率下降幅度较大,说明内部孔隙结构遭到破坏,失去了多孔结构的特征,与图5(f)~图5(g)表征现象相符。

3.3 EPDM质量占比对复合薄膜材料可恢复特性影响

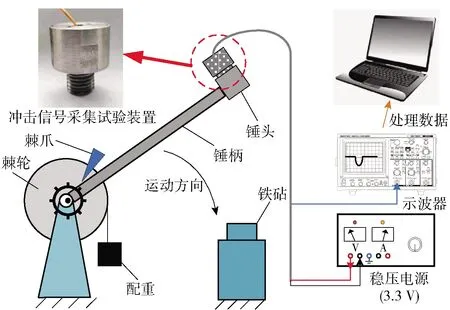

多孔薄膜材料的吸能特性与其内部结构相关,因此薄膜材料在经历冲击后自身结构能够恢复的程度,将会影响到材料在下一次冲击历程中的缓冲吸能表现。为分析复合薄膜材料在压力卸载后的自恢复性能,利用万能电子试验机对M0~M6 7种样品进行多次静压加载试验。考虑到图4中设计的质量块质量为56 g,尺寸为36×20.5 mm,此时峰值压力为23 766 g,经计算可得质量块对材料产生的峰值压力为12.81 MPa,因此这里选择将12.81 MPa作为多次加载的上限压力。

图8(a)~图8(c)分别是M0样品(纯活性炭薄膜,孔隙结构丰富)、M2样品(具有弹性纤维包络结构)、M6样品(孔隙结构被破坏)在4次静压加载试验中的应力- 应变曲线。从图8(a)的4次加载曲线中可以看出,随着加载次数的增加,在相同应力作用下薄膜产生的应变逐渐减小,表明材料在每次加载过程中均经历了一定程度的塑性变形,可压缩性能衰减。比较M0、M2和M6 3个样品在4次加载过程中的应力- 应变曲线可以看出,随着橡胶含量的增加,在相同应力作用下试样产生的应变衰减速度逐渐减小,可见加入EPDM橡胶显著改善了复合材料整体的弹性,且加入橡胶越多,薄膜材料弹性越好。

图8 M0、M2、M6样品在4次静压过程中的应力- 应变曲线Fig.8 Stress-strain curves of M0, M2 and M6 samples in four loading steps

为了量化EPDM质量占比对薄膜材料在多次静压试验过程中可恢复性能的影响,这里定义了可恢复系数:

(2)

式中:是为次加载试验中的应变,=1,2,3,4;表示相同应力下第次应变相对于第1次应变的恢复程度。显然,越大,材料的可恢复性能越好。

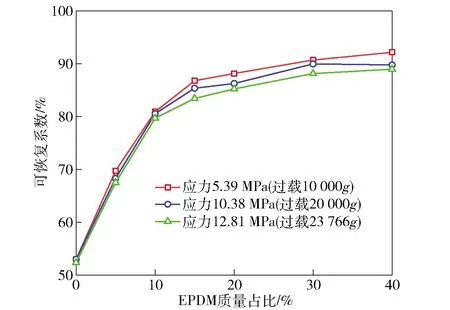

这里选取了10 000、20 000、23 7663个过载值,分析M0~M6在4次加载过程中对应应力下的应变变化,质量块对材料产生的应力分别为5.39 MPa、10.38 MPa和12.81 MPa. 将对应应力下的应变代入(2)式中计算,可得恢复系数与EPDM质量占比之间的关系,如图9所示。

图9 4次静压加载情况下不同应力对应可恢复 系数与EPDM质量占比的关系Fig.9 Relationship between the recoverable coefficient and the EPDM mass proportion under different stresses during four times of static pressure loading

从整体趋势来看,随着EPDM质量占比的增加,复合薄膜在多次加载试验中的可恢复性能随之提升。可见,通过在多孔活性炭薄膜中添加EPDM橡胶可以显著改善复合碳膜的弹性。从局部细节来看:当EPDM质量占比小于10%时,试样的可恢复系数系数随着EPDM含量的增加而迅速上升;当EPDM质量占比大于10%时,试样的可恢复系数上升速度较为缓慢。因此,在添加EPDM橡胶时要注意橡胶的质量占比,增加过量的橡胶并不会带来等量的性能提升,反而会影响其内部结构以及孔隙率。

通过以上试验分析可得,多孔活性炭薄膜与多孔金属材料类似,是一种孔隙结构比较丰富的材料。类比多孔金属材料,当承受冲击力作用时,薄膜内部的孔隙会被挤压发生塑性形变,从而吸收动能,发挥缓冲作用。当加入适量橡胶时,橡胶在剪切力和高温作用下形成弹性纤维网络包裹着活性炭颗粒,虽然薄膜材料的孔隙率下降,但是材料在力卸载后的自恢复性能得到了提高。当加入过量橡胶后,薄膜孔隙率急剧下降,原有的孔隙结构被橡胶破坏,虽然弹性较高,但是却失去了多孔结构特征。

3.4 马歇特冲击试验结果分析

3.4.1 曲线特征分析

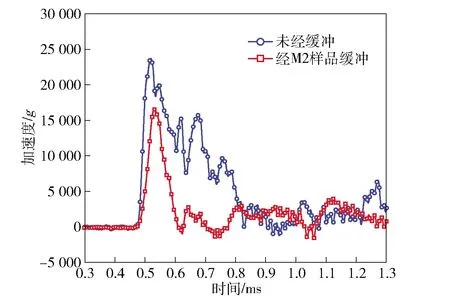

试验中利用棘爪将棘轮位置固定在15齿,锤头在此高度释放过程中撞击铁砧,通过多次试验测得未经过缓冲时质量块输出的加速度信号峰值平均值为23 766.

图10为试验过程中采集到的一组加速度信号曲线。从图10中曲线的整体趋势可以看出,锤头撞击铁砧产生的加速度信号特征与动能战斗部侵彻目标过程中的加速度信号特征相似:过载信号在上升沿阶段急剧上升,而在下降沿阶段缓慢下降,且在下降过程中伴随着大量的振荡信号。将图10中两条曲线进行比较,有以下3点现象:1)经过M2样品缓冲后,过载信号的峰值显著下降;2)与未经缓冲的曲线相比,经过M2样品缓冲后的曲线上升沿有一定的延时;3)缓冲后的曲线在下降沿阶段振荡幅值较小,说明待测试材料具有一定的波形整形效果,能够有效吸能质量块在冲击过程中的振动。

图10 加速度信号曲线Fig.10 Curves of acceleration signal

3.4.2 缓冲系数分析

考虑到峰值过载在器件损伤过程中起关键作用,为定量分析待测试复合薄膜材料的吸能缓冲特性,以传感器输出的峰值信号作为一个特征指标。通过比较击锤在相同高度下释放,缓冲前后峰值过载的变化来判定待测试材料的吸能缓冲能力,具体缓冲系数定义为

(3)

式中:是未经缓冲时,击锤撞击铁砧过程中质量块输出加速度信号的峰值均值(通过多次试验取平均值);是经过待测试材料缓冲后,质量块输出加速度信号的峰值均值(通过多次试验取平均值)。显然,越小则缓冲系数越大,说明缓冲效果越好。同时,这里定义,代表待测试材料在第次冲击过程中的缓冲系数,的取值为1~4

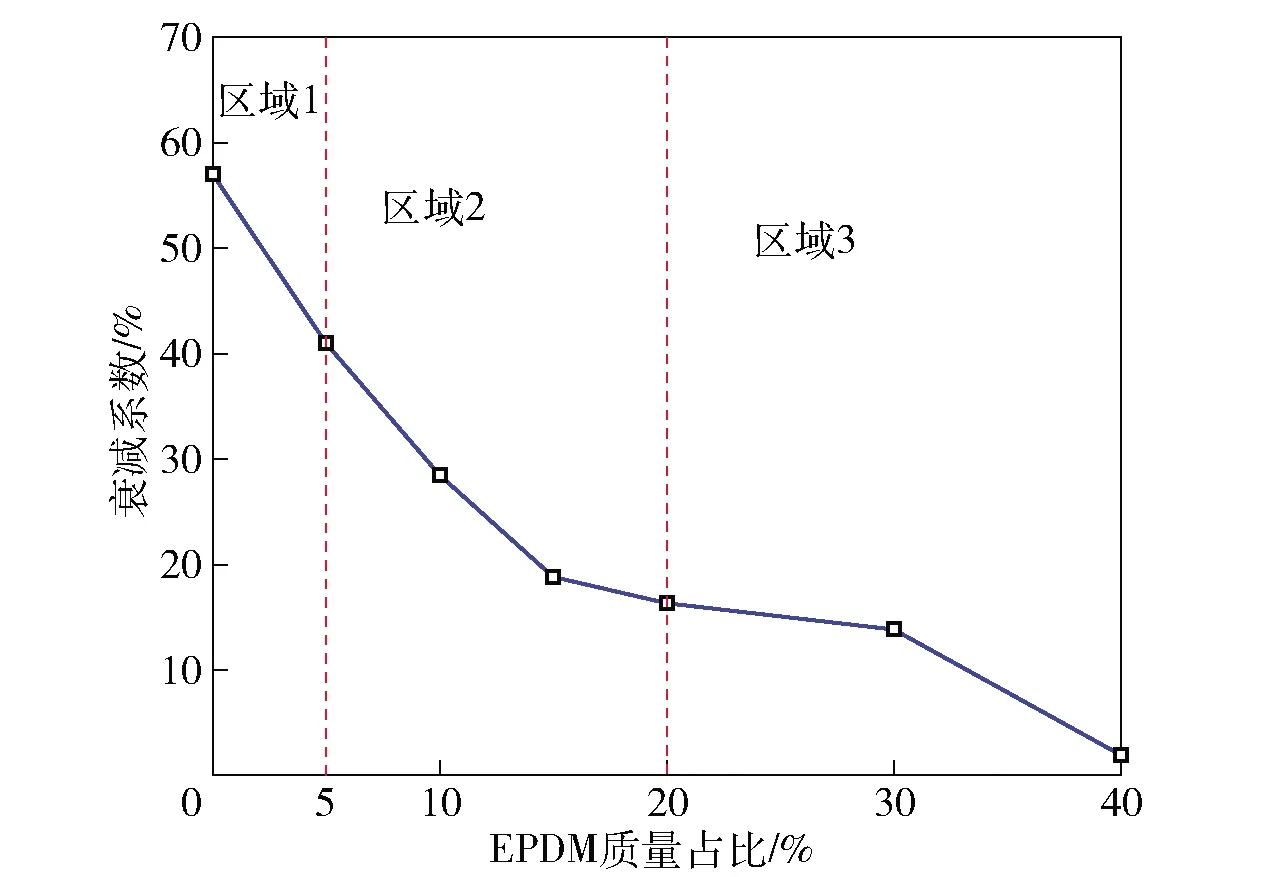

本文针对每种薄膜材料均进行了4次冲击试验,分析该材料对于冲击波的多次吸收缓冲能力,通过多组试验取平均值,减小误差,试验结果如图11所示。根据SEM电镜表征现象,以EPDM质量占比5%和20%为界限将图11分为3个区域进行分析,分别为区域1(M0样品,纯活性炭薄膜,孔隙结构丰富)、区域2(M1、M2、M3、M4样品,具有弹性纤维包络结构)以及区域3(M5和M6样品,孔隙结构被破坏)。

图11 多次冲击过程中薄膜的缓冲系数与EPDM 质量占比之间的关系Fig.11 Relation between buffering coefficient and EPDM mass proportions in multi-impact process

图11中的黑色曲线为薄膜材料在首次冲击时的缓冲系数曲线,从总体趋势来看,随着EPDM质量占比的增加,薄膜材料的缓冲系数逐渐下降,表明加入橡胶将使薄膜材料在首次冲击过程中的吸能缓冲能力下降。在EPDM质量占比0~10%区间段,下降趋势比较缓慢;在EPDM质量占比10%~15%区间段,下降趋势比较迅速;在EPDM质量占比15%~20%区间段,下降趋势比较平缓,整体下降趋势与前面孔隙率测试中的孔隙率下降趋势相符。可见,多孔薄膜材料的孔隙率确实影响自身的缓冲吸能特性。

通过对比分析4次冲击过程中的缓冲系数曲线可知: 在区域1内,纯碳膜材料尽管在第1次冲击时缓冲性能较好,但是由于缺少弹性,内部孔隙被挤压无法恢复,导致在后续冲击中的缓冲系数下降幅度很大;相比于纯碳膜M0样品,由于橡胶弹性纤维网络的存在,区域2内的复合薄膜可恢复特性得到了提高,在后续冲击中的缓冲系数下降幅度显著小于区域1;而对于区域3而言,由于加入大量的橡胶,破坏了原来的多孔隙结构,导致薄膜材料整体性能偏橡胶化,缺点是在多次冲击过程中缓冲系数较低,但是优点是下降幅度也较小。

为评判材料在4次冲击中的综合缓冲能力,用4次缓冲系数的平均值来代表薄膜材料在4次冲击中的综合表现,如表4所示。计算结果表明,区域2内的薄膜材料的平均缓冲系数高于区域1中的纯碳膜、区域3中类橡胶薄膜以及纯EPDM橡胶,说明具有弹性纤维网络的孔隙结构薄膜材料在多次冲击过程中的缓冲吸能缓冲能力最优。

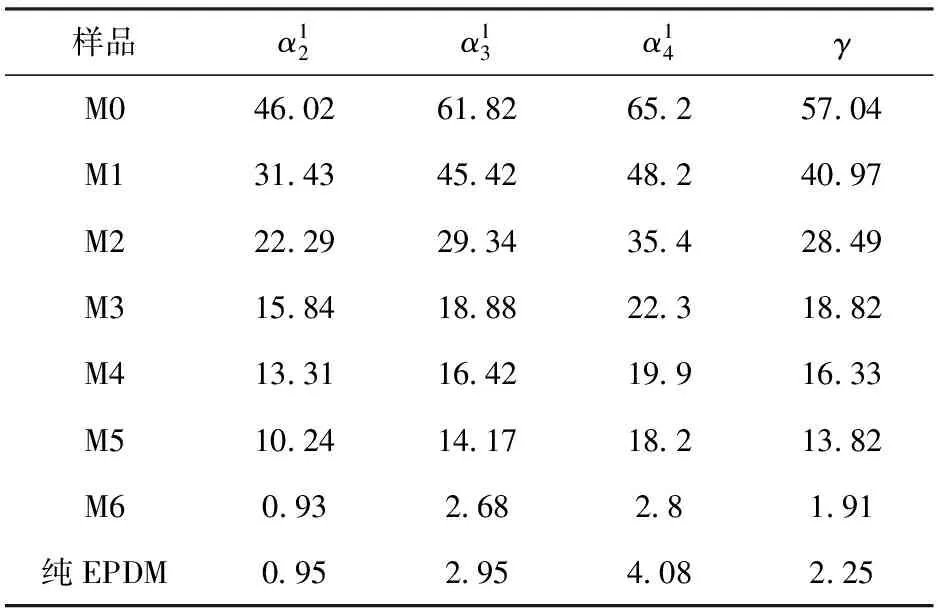

表4 不同EPDM质量占比薄膜的缓冲系数Tab.4 Buffering coefficients of films with different mass proportions of EPDM %

343 衰减系数分析

(4)

(5)

表5 不同EPDM质量占比薄膜的衰减系数Tab.5 Attenuation coefficients of films with different mass proportions of EPDM %

图12 平均衰减系数与EPDM质量占比之间的关系Fig.12 Relation between average attenuation coefficients and EPDM mass proportion

从整体趋势来看,随着加入的EPDM质量占比提高,薄膜材料的平均衰减系数随之减小,表明材料的可恢复特性随EPDM增加而提高,且衰减系数的下降趋势呈现先快后慢的趋势,与4次静压加载试验得到的可恢复系数变化趋势相符。在区域1内,纯碳膜的衰减系数高达57.04%,可见单纯的孔隙结构在多次冲击下的表现较差。当加入质量占比10% EPDM时,衰减系数从57.04%下降到28.49%,下降幅度达到16.07%,说明弹性橡胶纤维包络结构显著降低了薄膜的衰减系数,提高了材料的可恢复特性。当EPDM质量占比达到40%时,衰减系数仅为1.914%,与纯EPDM的衰减系数相当,说明此时薄膜材料已经与橡胶材料类似,在牺牲缓冲特性的前提下获得了良好的可恢复特性。

3.4.4 与其他材料的缓冲性能对比

为了突出具有弹性纤维网络结构的薄膜材料在多次冲击中的吸能优势,选择泡沫金属材料泡沫铝和弹性聚合物材料氟橡胶两种传统材料与本文中M2样品进行对比试验,结果如图13所示。材料厚度均为4 mm,其中泡沫铝密度为0.67 g/cm,孔隙率为65%,氟橡胶密度为2.0 g/cm,马歇特击锤下降高度为15齿。

图13 M2样品、泡沫铝和氟橡胶在4次冲击 过程中的缓冲系数Fig.13 Buffering coefficients of M2, foamed aluminiuin, and fluororubber during four times of impact process

由图13可知,泡沫铝在第1次冲击过程的缓冲系数与M2样品接近,但是在第1次冲击过后性能急剧下降,在后续冲击中的缓冲效果远远不如M2样品,可见传统泡沫金属材料可以满足单次冲击过程中的防护需求,但是在多次冲击过程中的表现不好。而对于弹性聚合物而言,虽然氟橡胶在4次冲击过程中缓冲性能衰减较小,但是其缓冲效果不如M2样品。因此,本文设计的具有弹性纤维包络结构的多孔薄膜材料在多次冲击中的吸能缓冲能力表现更好。

4 结论

针对引信在多次冲击历程中的防护需求,本文提出了一种新的缓冲材料设计思路,通过设计工艺制备方法,将多孔介质与弹性聚合物混炼加工形成新复合结构。利用SEM分析了弹性聚合物质量占比对结构的影响,并结合孔隙率测试和多次静压试验分析了弹性聚合物质量占比对材料吸能特性和可恢复特性的影响。最后,利用马歇特击锤进行多次加载冲击试验。得到以下结论:

1)橡胶在剪切力和高温的同时作用下,可以形成微观纤维网络,构成空间骨架结构,将活性炭颗粒包裹在一起,形成包络结构,使薄膜材料在保持多孔特征的同时提高多孔材料的弹性。

2)加入的橡胶比例并不是越大越好,提高橡胶质量占比可以提升薄膜材料整体的可恢复性能,但不是线性变化的,材料弹性上升速度呈现先快后慢的趋势。同时,过量橡胶会破坏原有的孔隙结构,大幅降低材料的孔隙率,导致材料的缓冲吸能特性降低。

3)具有弹性纤维包络结构的多孔薄膜材料在多次冲击中的吸能缓冲能力表现更好,平均缓冲系数更高,平均衰减系数显著下降,优于纯碳膜、过填充的薄膜、纯弹性聚合物以及泡沫金属材料。