基于流体动力学的热压罐框架式模具温度场优化

2022-03-14郭靖宇岳光吕佳镁任琳潘玉田

郭靖宇, 岳光, 吕佳镁, 任琳, 潘玉田

(1.莫斯科鲍曼国立技术大学 特种制造系, 俄罗斯 莫斯科 105005;2.中北大学 机电工程学院, 山西 太原 030051; 3.太原工业学院, 山西 太原 030008)

0 引言

近年来,随着航空业的快速发展,相较于传统材料,具有更大比强度和比模量,疲劳寿命更长的复合材料在航空航天工业中有着更加广阔的应用范围和使用场景,尤其在一些飞行器关键部位,其逐渐取代传统材料的趋势愈发凸显。

复合材料具有材料与产品形状同步生成的特点,并且在后期几乎不可以进行机械加工。因此,在生产复合材料的过程中,必须保证材料可以达到设计要求。作为广泛使用的整体成型复合材料构建技术,热压罐成型技术还存在着由于温度分布不均匀导致材料在固化阶段出现固化不均匀的现象,即固化梯度。这将在材料内部引起残余应力、变形,甚至是出现气泡等致命问题,因此研究优化热压罐成型框架式模具的温度场具有重要意义。

热压罐利用电热丝或者电热管等加热方式将工作气体加热至工艺温度,并经过位于工作部位外的风扇驱动,以一定的速度流至工作部位。在工作部位内通过工作气体的温度和流动时的压力对复合材料进行作用,在理想条件下,复合材料基体将以均匀的速度固化,继而获得均匀的力学特性。

在国内外的相关研究中,研究者集中研究了框架式结构对温度分布的影响:Gniatczyk等指出,使用框架式模具可以有效提高模具的导热性;花蕾蕾等研究了框架式结构的散热孔形状、支撑板结构的有无、厚度等对温度场分布均匀性的影响;Han等提出通过改变模具在热压罐中的放置角度来改善温度分布的方法;张铖等指出框架结构的温度分布均匀性随着热压罐内热流的速度的增加而有所改善;张旭升等利用流体力学分析软件Fluent对多种形状的风道进行模拟计算,得出T字形风道可以改善模具型面温度场分布均匀性的结论;赵一鸣等从热阻与材料厚度的关系出发,研究了模具型板厚度对型面温度分布的影响;罗登峰研究树脂基复合材料在固化过程中自身因化学反应而产生的热量及温度对自身温度场的影响;Hu等提出,通过在框架式结构内部关键部位使用不同传热系数的材料,来调节传递到模具型面的温度。

上述研究者利用改变模具型面厚度分布、使用不同传热系数的材料构建模具以及更换模具内部框架结构等方式,来改善热压罐固化技术在复合材料成型过程中型面温度分布的不均匀性。

在空间允许的范围内,气体由压力大的区域流向压力小的区域,并且流速随着气压差的增大而增大。因此可以设计一种通过逐渐缩小工作气体流通面积的方式来减缓工作气体流速下降,继而改善模具型面温度场分布均匀性的新模具。

综上所述,本文基于流体流速对对流换热的影响,提出一种具有经济性的结构优化方法,即在框架式模具内添加导流板,来改善热压罐内框架式结构温度分布的不均匀性。并使用多物理场仿真软件COMSOL来对上凸型、直板型和下凹型3种变截面构型模具进行对比分析,为模具结构设计提供参考。

1 数学模型的创建

1.1 热传递方程

热压罐内的工作原理是利用加热至工艺温度的工作气体在工作压力下以一定速度流经模具,在模具表面与其进行热交换,从而达到固化复合材料基体的目标。同时由于热压罐的结构限制了热源与模具之间的热辐射,故而可以假设在热压罐内仅有对流换热和热传导两种换热方式。此外假设热压罐内气体为理想气体,从而方便描述其密度随温度、压力的变换。因此可以建立方程来对此过程进行数学描述:

1)流体域对流换热。

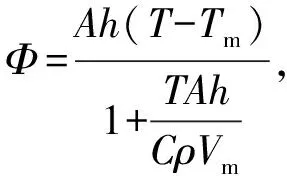

质量守恒方程:

(1)

式中:为热压罐内工作气体的密度;为工作气体流动速度。

动量守恒方程:

(2)

(3)

(4)

式中:、、分别表示热压罐内平行于型面且垂直于圆罐轴线的方向、圆罐轴线的方向以及垂直于型面向上的方向;为工作气体的动力黏度;、、分别为动量方程在轴、轴、轴方向上的广义源项;为工作气体的压力。

能量守恒方程:

(5)

式中:为工作气体的对流传热系数;为工作气体的传热系数;为工作气体的温度;为模具内部热源,=0;为工作气体的机械能由于黏性作用转换成其他能量形式的部分。

理想气体状态方程:

=,

(6)

式中:为工作气体体积;为物质的量;为理想气体状态常数。

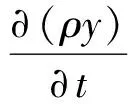

牛顿散热方程:

(7)

式中:为工作气体与模具间的传热功率;为工作气体与模具间的传热系数;为模具温度;为模具的热容;为模具体积。

根据(7)式可知,流体的速度越快,温度的分布越均匀,故可以通过逐步减小模具内部气体流经的面积,工作气体将加速流动来满足连续性原理(质量守恒),继而补偿因横向筋板阻挡而损失的气体速度,进一步改善温度的分布。

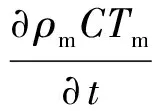

2) 模具内部热传导:

(8)

式中:为模具的密度;为模具的传热系数。

1.2 边界条件与初始值

在研究对流换热的过程中,若取整个热压罐为研究对象,则模型的边界条件为第1类边界条件,即已给定相关边界条件内容,求解模型中的温度分布,如图1所示。

图1 热压罐示意图Fig.1 Schematic diagram of autoclave

在工作气体入口处,气体按照工艺流速和工艺温度流入热压罐工作区,工艺流速为2.5 m/s,工艺温度如图2所示;在工作气体出口处,存在工作压力0.6 MPa. 热压罐侧壁为绝热壁。

图2 工艺温度曲线Fig.2 Process temperature curve

在研究固体换热的过程中,取模具为研究对象,其边界条件为模具与工作气体所有的接触面均发生热交换。

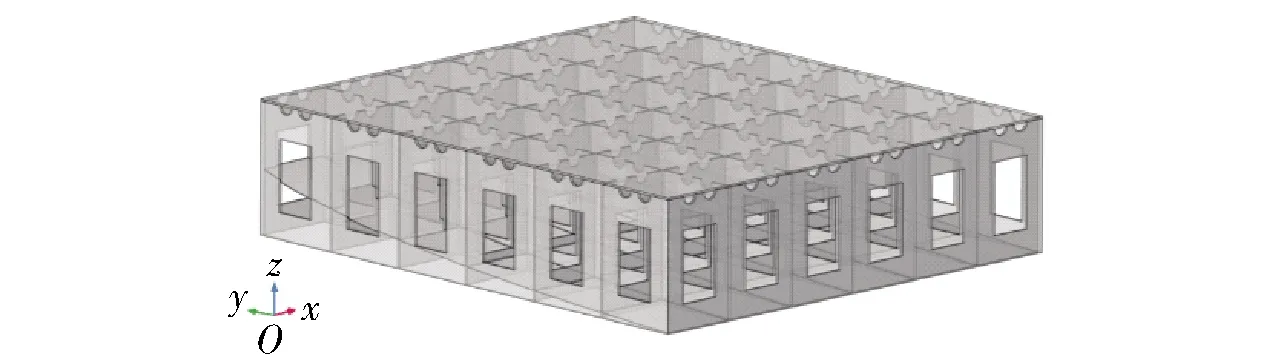

图3 热压罐框架式模具Fig.3 Frame mold for autoclave

2 建模与仿真研究

建立如图3所示的热压罐框架式模具,其规格为1 700 mm×1 500 mm×400 mm,其中包含半径25 mm的半圆形散热孔和尺寸130 mm×220 mm的矩形散热孔,散热孔均匀分布在筋板上,筋板的厚度为4 mm,型面的厚度为7 mm.

热压罐工作部分的直径为2.5 m,长度为7 m. 模具型面下部几何中心位于热压罐几何中心。热压罐内的工作气体为空气,模具的材料是结构钢,材料的热力学性能分别如表1和表2所示。

表1 空气的热力学性能Tab.1 Thermodynamic properties of air

表2 结构钢的热力学性能Tab.2 Thermodynamic properties of structural steel

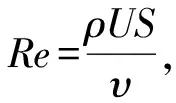

根据热压罐工作部分的尺寸和工艺流速,按照(9)式可计算出热压罐内工作气体的雷诺数:

(9)

式中:为热压罐垂直于工作气体流动方向的横截面面积;为工作气体的黏性系数。

由(9)式计算可得,=259 148≥12 000,继而可判断热压罐内的工作气体运动为湍流。

由于研究对象存在两种换热方式,并且与工作气体的流动有关,故在COMSOL软件中设置两个物理场,即湍流(-模型,为湍流动能,为耗散率)物理场以及固体与流体传热物理场,并设置其耦合物理场为非等温流动。将框架式模具导入COMSOL软件后,为简化研究,将模型沿平面剖开,取其中一半为研究对象。按照12节中所述的边界条件和初始值在COMSOL软件中编辑相关内容。

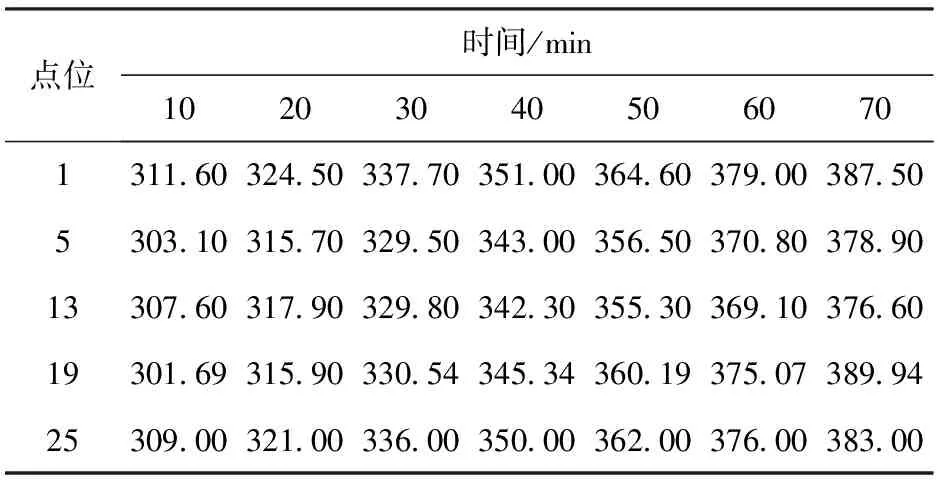

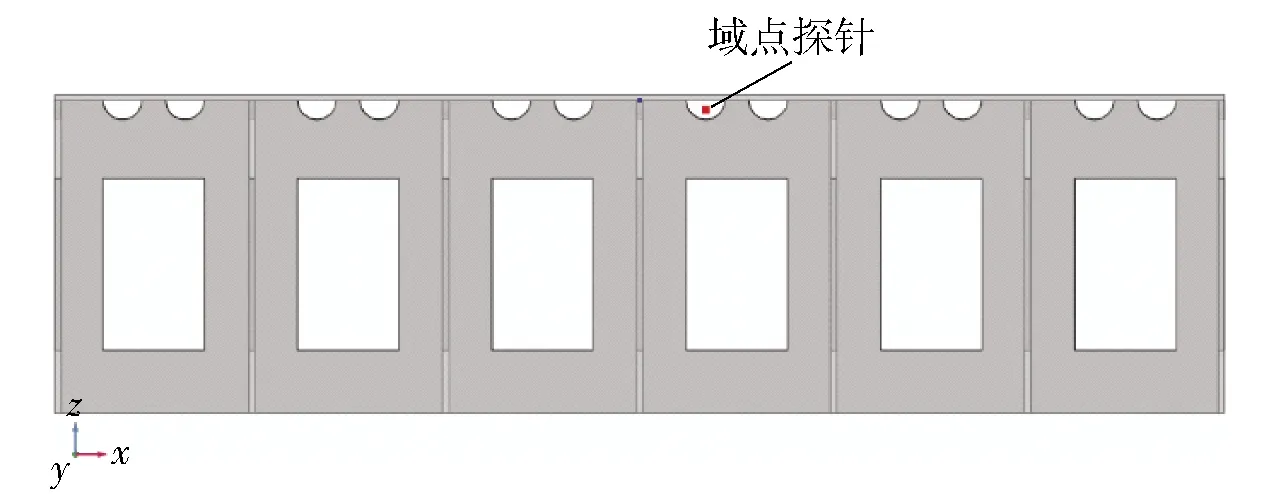

使用非结构网格对模型进行划分,得到约50万个单元,结果如图4所示。在模具型面上表面按照文献[20]实验中布置测温电偶的位置在COMSOL软件中添加域点探针用以收集采样点温度。表3和表4分别为实验和仿真中5个具有代表性测量点位的数据。

在相同工艺条件下,将本文仿真数据与文献[20]中的实验数据比较。取仿真数据与实验数据差别最大和最小点位具体分析,如图5和图6所示。由此可以证明本文仿真方法可以较为准确地模拟实验过程。

图4 非结构化网络的建立Fig.4 Unstructured mesh establishment

表3 实验数据

表4 仿真数据Tab.4 Simulated data K

图5 误差最大处数据Fig.5 Data at maximum error point

图6 误差最小处数据Fig.6 Data at minimum error point

在第1节所述的工艺条件下,对完整的工艺过程进行仿真,通过提取仿真结果中型面约10 000个节点的温度,可以得到型面温度的标准差随时间的变化规律:随着工作气体温度的升高,型面表面温度分布的不均匀性逐渐增加,在温度升高的结束时达到最大值;后随着保温时间的增加,温度分布的不均匀性迅速降低,其标准差值逐渐趋于0 K;之后随着工作气体的降温,温度标准差值开始增加,即型面温度分布逐渐不均匀,如图7所示。

图7 温度标准差随时间的变化规律Fig.7 Standard deviation of temperature over time

根据1.1节所提出的理论方案,建立如图8的直板型模具,即在原有的框架中添加一个沿着工作气体流向方向逐渐上升的平面。其逐渐缩小了工作气体的流动面积,在理论上达到了增加模具尾部工作气体流速的目的。同时在该原理的指导下,可以得到上凸型结构(见图9)和下凹型结构(见图10)。将上述结构导入COMSOL软件中,在垂直于工作气体流向每一个筋板的半圆形散热孔内添加域点探针,以测量流经型面下表面的工作气体流速,具体位置如图11所示。

图8 直板型框架式模具Fig.8 “Straight” frame mold

图9 上凸型框架式模具Fig.9 “Upward convex” frame mold

图10 下凹型框架式模具Fig.10 “Downward concave” frame mold

图11 域点探针的位置Fig.11 Position of domain point probe

进行与未加导流板的框架式模具(以下简称标准型)相同内容的仿真。

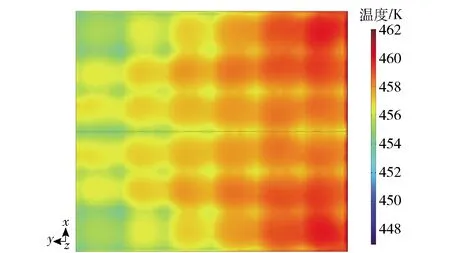

取其型面为研究对象,在型面温度分布最不均匀时刻,即升温结束时刻,3种类型的模具型面温度分布分别如图12、图13、图14所示。

图12 直板型模具型面温度分布Fig.12 Temperature distribution of “straight” mold surface

图13 上凸型模具型面温度分布Fig.13 Temperature distribution of “upward convex” mold surface

图14 下凹型模具型面温度分布Fig.14 Temperature distribution of “downward concave” mold surface

对型面上约10 000个节点的温度变化进行统计,计算同一时刻温度分布的标准差,得到如图15所示曲线。由图15可以发现,在标准差最大处,即升温结束时刻,直板型、下凹型和上凸型模具相较于标准型模具,均有效降低了型面温度分布的不均匀性。

图15 型面温度分布标准差Fig.15 Standard deviation of surface temperature distribution

利用提前设置好的域点探针可以测量得到型面下表面工作气体的流速,其在不同结构中表现如图16所示。

图16 型面下表面工作气体流速Fig.16 Working gas velocity on the lower surface of the profile

由图15可知,增加了导流板后,模具型面温度分布的不均匀性较标准型模具均有所改善,其中以直板型和下凹型尤为显著。直板型模具平均标准差从原来的0.78 K降低至0.58 K,降幅约为25%;下凹型则降低至0.59 K,降幅约为24%。

由图16可知,与标准型模具相比,工作气体在3种添加导流板模具尾部的流速均有所上升。其中,上凸型模具最为明显,但是在该型模具尾部,工作气体流速有明显下降的趋势,这与要提高模具末端的气体流速以补偿气体与模具前端热交换而损失热量的优化目的不一致,故而无法显著提高型面温度分布的均匀性。与之相反,直板型和下凹型模具在中段部位存在工作气体流速较慢的情况,但在模具尾部,流速有明显的提高,因此可以达到优化目的。

故在工程实践中,只需在原有框架式模具中加装沿工作气体流动方向逐渐向上的导流板,即可提高25%型面温度分布的均匀性,同时该方案具有较高的经济性,也易于在生产中实现。

在实际生产过程中,需要进行固化的复合材料大多不是单一的平面,而是存在一些曲面。以火箭燃料罐为例,在使用框架式成型模具的条件下,与模具不接触的位置,几乎不会出现受到因模具结构阻挡而导致温度分布不均匀的情况。因此研究的关键部位为罐体与模具的接触部位,遂建立如图17所示的曲面结构以及相关的框架式模具,其添加导流板后的结构如图18所示。

图17 曲面型面框架式模具Fig.17 Curved surface frame mold

图18 添加导流板的曲面型面框架式模具Fig.18 Curved surface frame mold with baffle plate

经过与第2节中所述条件相同的仿真过程,并对相关数据进行统计分析,可得如图19所示型面温度分布标准差随时间的变化趋势。从图19中可以看出,添加导流板后,曲面型面温度分布标准差有明显的降低。

图19 曲面型面温度分布标准差Fig.19 Standard deviation of temperature distribution on curved surface

综上所述,对于以曲面为主的型面,添加导流板可有效改善温度分布的均匀性,从而扩展了添加导流板框架式模具的适用性。

3 结论

基于牛顿散热方程所展现的固体与流体换热过程中换热效率与流体流速的关系,本文开展在热压罐框架式模具内添加沿工作气体流向逐渐升高的导流板优化研究。通过对比已有实验数据,验证了使用COMSOL软件对热压罐框架式模具型面温度分布模拟的准确性。经COMSOL软件建模仿真,在控制工作气体流出模具面积的条件下,比较了3种添加了导流板的模具型面温度分布的不均匀特性——型面温度分布标准差,得出直板型模具可以有效地降低型面温度分布的不均匀性,继而达到改善复合材料基体固化时温度梯度过大的目的,提高了复合材料内部的均匀特性。同时扩展研究了添加导流板对曲面型面的影响,证明了导流板对于曲面型面的模具亦可以有效改善表面的温度分布。

本文只探讨了添加3种不同类型的导流板对工作气体流速和型面温度分布的影响,对于导流板具体的安装位置尚未进行深入研究。基于现有理论,可通过更改导流板的位置以及斜率来针对模具尾部气体流速下降较快的现状进行进一步优化和分析。