高硫富砷金矿氧化预处理工艺研究现状

2022-03-13杨晓峰梁树丰潘凤娇

杨晓峰 梁树丰 潘凤娇

摘要:高硫富砷金矿石中金通常被含砷、硫等的矿物包裹,氰化浸出困难,需要对其进行氧化预处理,常见的预处理方法有生物氧化、焙烧氧化、加压氧化、超声波氧化、化学氧化等。介绍了这些方法的发展历程和基本原理,分析了其优缺点及应用的适应性,为今后科研工作者进行相关研究提供参考。

关键词:高硫富砷金矿;预处理;焙烧氧化;生物氧化;加压氧化

中图分类号:TD953

文献标志码:A

文章编号:1001-1277(2022)02-0085-05

doi:10.11792/hj20220215

目前,随着易处理金矿资源日益减少,高硫富砷金矿占比越来越高,为20 %左右,而且随着开采程度的增加,占比还在逐步增大。此类金矿的特点是嵌布粒度细,硫、砷含量高,属难处理金矿,采用传统氰化浸出工艺很难有效提取金,导致其开发利用率很低,通常需采用预处理工艺进行处理。赵晖等[1]针对硫、砷品位分别为6.96 %、14.84 %高硫富砷金矿石进行了工艺矿物学研究,查清了矿石成分、矿物组成、主要矿物嵌布特征等工艺特征,为研究此类金矿提供了途径。本文介绍了高硫富砷金矿主要预处理方法,为此类金矿资源的开发利用提供技术参考[2-3]。

1 高硫富砷金矿预处理方法

高硫富砷金矿在氰化浸出之前通常需要进行预处理,使被砷、硫矿物包裹的金裸露。目前,预处理方法主要有生物氧化、焙烧氧化、加压氧化等方法,其中最为成熟的是焙烧氧化法,其次是生物氧化法,加压氧化法还有待进一步探索和完善。

1.1 生物氧化法

1.1.1 发展历程

利用细菌氧化难处理金矿石于1964年由法国人提出,1986年世界第一座生物氧化厂在南非正式投产运行[4]。1973年,中国科学微生物研究所从西方学习生物氧化技术,自此中国开始了对生物氧化技术的研究,1998年中国矿业总公司和陕西省地矿局合作建成了日处理量10 t的生物氧化厂。2000年,山东烟台黄金冶炼厂建成,其是中国首个大规模通过生物氧化技术处理难浸金矿的提金厂,日处理量为50 t。山东烟台黄金冶炼厂的诞生标志着中国生物氧化技术从科研阶段进入实际应用阶段。2003年,辽宁天利金业有限责任公司生物氧化厂投产,规模达100 t/d。随后,江西、贵州等多个地区陆续应用生物氧化技术,取得了较好的应用效果[5]。

1.1.2 基本原理及应用

生物氧化法是目前使用较为广泛的方法,难处理金矿中的砷、硫矿物会被微生物氧化,从而使金从包裹体中裸露出来,便于和氰化物充分反应,提高浸出率。生物氧化法可处理矿物类型不仅有原矿,还包括尾矿、贫矿、废矿。生物氧化法作用机理通常认为有3种:直接作用、间接作用和复合作用[6]。直接作用是细菌对矿石中的硫化物起到直接氧化作用,使金属离子得到完全释放。间接作用为催化反应机制,细菌更多起到的是催化作用,通过催化加快矿物本身氧化速率,铁元素由二价氧化为三价,氧化后的铁离子与硫化物反应生成硫酸盐。复合作用是直接氧化和间接氧化同时进行,此时会生成硫酸铁,硫酸铁是一种强氧化剂,会对砷进行氧化。目前,广泛使用的微生物为嗜酸氧化亚铁硫杆菌(最适生长温度25 ℃,pH=2.5,好氧),嗜酸氧化硫硫杆菌(最适生长温度28 ℃~30 ℃,pH=2.5~3.5,好氧),氧化亚铁钩端螺旋菌(最适生长温度30 ℃~50 ℃,pH=2.5~3.0,厌氧)。在工业应用中,将嗜酸氧化硫硫杆菌与氧化亚铁钩端螺旋菌混合使用的效果较好[7]。

赵思佳等[8]对高硫富砷金矿进行了生物氧化预处理研究,采用的细菌是嗜酸氧化硫硫杆菌与氧化亚铁钩端螺旋菌混合菌,在矿浆浓度16 %、温度43 ℃、pH=2.0的条件下,金浸出率达77.78 %。张旭等[9]在生物氧化过程中加入软锰矿辅助剂,利用嗜酸氧化亚铁硫杆菌对湖南株洲冶炼厂含砷难处理金矿石进行生物氧化,当pH=1.6、矿浆浓度15 %、氧化时间96 h时,砷脱除率为90 %。崔丙贵等[10]针对江西三和金业有限公司高砷金精矿驯化、培育出一种耐高砷菌种,并在小型试验基础上对该公司工艺流程进行了技术改造,取得了理想效果。

1.1.3 优缺点

生物氧化法具有投资少、作业条件温和、工艺简单、金回收率高且无污染等优点。此项技术不仅适用于大规模处理低品位矿石,还适用于对高品位金精矿进行处理。但是,由于矿物中的砷具有多种化学态和配位结构类型,导致其生物氧化时存在巨大差异[11]。此外,有些菌种生长速度慢,浸出时间长,对设备有腐蚀性。生物氧化过程中要求设备参数稳定,如温度、充气性能等。

1.2 焙烧氧化法

1.2.1 发展历程

焙烧氧化法可分为循环焙烧、富氧焙烧、两段焙烧、固化焙烧、微波焙烧等方法。循环焙烧法在1960年由鲁奇公司提出,随后1989年澳大利亚North Kalgoorlie矿建造了循环焙烧炉,处理量为575 t/d。富氧焙烧法在1989年得到应用,由于开采出的矿石难处理且氯的价格高,促使美国大泉矿和杰里特峡谷矿建造了第一座用氧气作为流动介质的焙烧厂,处理量3 600 t/d以上。首个使用固化焙烧法的是美国 Clrtez 金矿,1996年美国纽芒特黄金公司的子公司米纳哈萨金矿正式使用固化焙烧,年处理量达到70万t。由于传统焙烧对高砷矿物可能产生二次包裹,两段焙烧法就此诞生,1990年美国Freepotr McMoRan公司在Jerritt Canyon项目上使用两段富氧焙烧法处理卡林型难处理金矿石,处理量 3 200 t/d,是两段焙烧法最早的应用[12]。

中国长春黄金研究院有限公司在两段焙烧的基础上研发了一炉两段焙烧新技术,一炉两段焙烧与传统的两段焙烧相比具有操作流程简单、投资费用低等特点,该项技术是中国的专利技术[13]。“十五”期間,中国自主研发了沸腾焙烧技术,打破了西方的垄断,紫木凼金矿在2008年采用沸腾焙烧技术建成了日处理量1 000 t的焙烧厂。21世纪初,紫金矿业集团股份有限公司和湖南中南黄金冶炼厂等相继采用焙烧氧化技术,且取得了良好的经济效益。

1.2.2 基本原理及应用

焙烧氧化法是最先应用于难处理金矿的预处理方法,在高温下硫、砷等发生氧化反应,转化为SO2和As2O3,矿物转变成疏松多孔的氧化物,使金得以暴露,有利于浸出。原矿焙烧关键核心技术之一为磨矿,这是因为磨矿技术的不同会影响焙烧效果,常见磨矿技术为破碎+球磨系统、半自磨+球磨系统、中碎+立式辊磨干式磨矿系统。中碎+立式辊磨干式磨矿技术与前2种对比,简化流程的同时可提高生产效率[14]。

富氧焙烧是在氧气充足的环境下进行,含氧量须为80 %以上,通常在93 %~95 %。富氧焙烧法的优点是低温下能确保有机物燃烧完全,且低温焙烧可以减少赤铁礦晶体形态转变,从而提高金回收率,同时也为后期处理、保护生态环境提供保障。在含硫金精矿富氧焙烧过程中,固结是一个常见问题,CaMgSi2O6、Ca(Fe,Al)2SiO6和CaAl2O4是主要的固结产物。因此,在富氧焙烧过程中需要控制温度,否则在氧气充足的情况下会造成局部高温,从而导致固结[15]。

循环焙烧以空气作为焙烧介质,热空气从焙烧炉底部喷嘴进入炉内,小颗粒被吸入,大颗粒呈悬浮状态运动,气体和固体混合强烈,从而使得大颗粒循环往复,小颗粒短暂停留,提高焙烧效果。焙烧炉外设置有气固分离装置,可以捕收粗颗粒,将其重新送回炉内,形成循环焙烧,从而有效去除矿石中的SO2,最终硫的脱除率可达90 %。但是,循环焙烧对矿物粒度和气流速度敏感,生产应用受其生产能力和物料粒度限制。

两段焙烧是通过两次焙烧去除硫化物和砷化物,其是在一段焙烧的基础上再次进行焙烧。当矿物中砷含量高时,一段焙烧易产生二次包裹,Fe2O3会和砷化物发生反应生成FeAsO4,所以宜采用两段焙烧,即一段焙烧在低氧环境下除砷,二段焙烧在高氧环境下除硫。

固化焙烧是在焙烧过程中加入固化剂,使As2O3、SO2与之反应,减少对环境的污染。选择固化剂应遵循以下几点:①固化剂和As2O3、SO2能及时反应;②固化剂和As2O3、SO2生成结构状态稳定的化合物;③不腐蚀设备。碳酸盐类矿物是固化剂的来源之一,在金矿石浮选过程中可以将其与精矿一起选出从而节约成本,若矿石中所含碳酸盐不足,需在焙烧中加入固化剂。通过大量试验发现,镁化合物是优良的固化剂,其来源可以是天然的矿物(如白云石),还可以是工业废渣中的镁化合物[16]。

微波焙烧是利用微波能迅速穿透材料,并将能量直接沉积在材料中的特性,使材料内外同时加热。由于黄铁矿、磁铁矿和锰氧化物等导热系数低的矿物可以吸收微波能量,因此内外同时加热比传统焙烧法节省77 %~83 %的时间,而且多数脉石矿物不吸收微波能量,微波能量可全部作用于目的矿物,从而节约了能耗。微波焙烧是非接触性加热,控制适宜温度能避免有毒气体的产生,能源清洁。微波焙烧反应灵敏,控制快速,有利于实现机械自动化,且设备占地面积小[17]。

李希山等[18]对某金精矿进行了两段焙烧工艺研究,金精矿主要组分为石英、黄铁矿、毒砂、碳质物、白云石。采用两段焙烧工艺,一段焙烧主要脱砷,在500 ℃下焙烧20 min;二段焙烧采用富氧焙烧(50 %O2+50 %N2),主要脱硫和碳,在700 ℃下焙烧60 min;脱砷率为74.5 %,脱硫率为91.40 %,脱碳率为98.67 %。

李云等[19]进行了循环流态化固硫固砷焙烧金矿的试验及应用,处理物料的细度-74 μm占90 %,主要矿物为黄铁矿、毒砂、石英和云母等。在焙烧温度650 ℃,氧化钙作为固化剂(与物料的质量比为0.12)的条件下循环焙烧,固硫率达到75.5 %,固砷率达到95.3 %。

杨典奇等[20]采用微波焙烧技术对微细浸染型金矿进行了相关研究。传统焙烧法(如两段焙烧)工艺复杂、能耗高且对环境不友好;微波焙烧技术可缩短焙烧时间,降低焙烧温度,且工艺流程简单,不会对环境造成影响。在焙烧温度550 ℃下进行40 min微波焙烧,金浸出率为 94.8 %。对于这种极难处理金矿,相比传统焙烧方法,微波焙烧处理效果更好。

1.2.3 优缺点

焙烧氧化法的优点是方法成熟度高,且操作相对简单,处理速度快,适应性强。缺点:氧化处理过程难控制,对参数较为敏感,可能出现二次包裹金的现象,导致回收率不稳定;在焙烧过程中会生成As2O3和SO2气体,易造成环境污染,增加后续治理成本。

1.3 加压氧化法

1.3.1 发展历程

加压氧化技术研究最早开始于20世纪50年代,1985年美国Homestake公司的Mclaughlicn金矿首先采用了加压氧化法处理含砷硫难处理金矿石,随后在国外迅速发展。国内加压氧化技术的最早应用开始于2016年,中国恩菲工程技术有限公司与紫金矿业集团股份有限公司联合开发了难选冶黄金加压氧化技术,建成贵州水银洞金矿450 t/d加压氧化厂,加压氧化技术实现了产业化,自此中国有了在加压氧化技术上的应用实践[21]。

1.3.2 基本原理及应用

加压氧化法是在高温、高压、富氧的条件下,根据矿物性质的不同,加入酸性介质或碱性介质,使包裹金的砷、硫矿物发生化学反应,金得以暴露,利于浸出。目前,酸性加压氧化法研究较多。

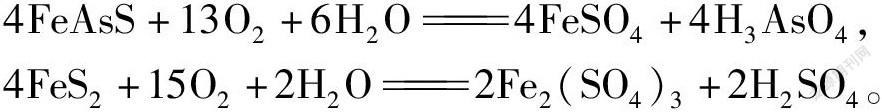

酸性加压氧化法主要在酸性条件下进行,使黄铁矿和毒砂等发生氧化分解。其中,H3AsO4不是最终产物,而是初期产物,随着反应温度升高和酸性减小,砷最后生成FeAsO4·H2O。酸性加压氧化首先要求温度在175 ℃以上,温度过低易生成单质硫,降低浸出率。其化学反应式如下:

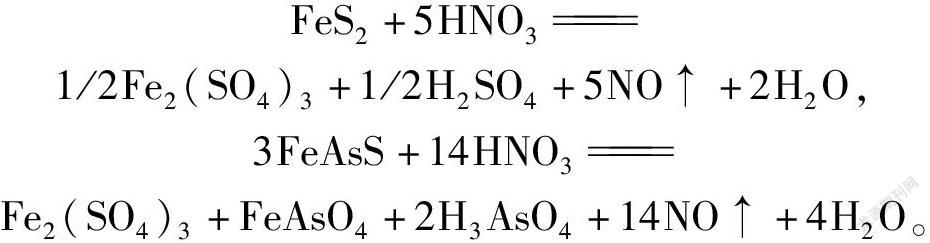

硝酸加压氧化法是采用硝酸作为氧化还原介质,此过程中砷处于稳定状态,最后进入尾矿,氧化反应中的NO会和氧气发生反应,重新进入液体。该方法成本低、投资少,发生的化学反应如下:

碱性加压氧化法主要是以NaOH为介质进行氧化还原反应。该方法的优点是氧化温度相对较低,且介质对设备腐蚀性不高。但是,该方法药剂费用较高,浸出率较低,以Fe2O3为主且含砷的残渣不易处理。

苏立峰等[22]对秘鲁某金矿选矿尾矿进行酸性加压氧化处理,在液固比5、温度(230±2)℃、初始酸质量浓度 20 g/L、氧分压 0.83 MPa的条件下,金浸出率达 95.94 %。蔡创开[23]在处理卡林型金矿石时利用加压氧化技术进行了小型试验,获得金浸出率高于94 %的良好指标,并通过扩大试验,确定了温度、压强等试验参数,为实现工业化应用提供了支持。

1.3.3 优缺点

加压氧化法的优点是对工艺参数如温度、压力、氧化时间等不太敏感,氧化速度快,不生成As2O3和SO2等易造成环境污染的物质,可处理精矿或原矿,金浸出率高。缺点:由于需要高溫、高压环境,所以对设备材质的要求较高,投资成本大,操作要求严格,且适用于规模较大的金矿。

1.4 其他预处理方法

虽然生物氧化、焙烧氧化、加压氧化等方法对高硫富砷金矿的预处理效果较好,但存在耗能高、投资大、设备要求高、污染环境等问题,且随着技术的不断发展,一些新技术可在一定程度上解决和改变这些问题,如超声波氧化法、化学氧化法、两步氧化法等。

1.4.1 超声波氧化法

在超声空化作用下,黄铁矿表面主要被羟基自由基羟基化,之后,OH-或H2O将与羟基相互作用,进一步进行阳极反应,SO2-4、S2O2-3和H+通过电子转移释放,同时铁以Fe2+的形式溶解,并进一步被羟基自由基氧化为Fe3+,Fe3+/Fe2+氧化还原偶联能进一步加速超声空化作用下黄铁矿的氧化。超声波使黄铁矿表面腐蚀严重,形成裂纹和孔隙。这证明超声波是使金从黄铁矿包裹体中暴露的有效方法。超声功率增加可有效加速黄铁矿氧化,从而促进黄铁矿包裹体中金的暴露[24]。

超声波氧化法的优点是成本低、无污染;缺点是由于目前该方法研究较少,技术不成熟,且缺乏参数控制设备,导致其应用较少。

1.4.2 化学氧化法

化学氧化法是采用强氧化剂氧化处理金矿石中包裹金的硫、砷矿物,使金得以暴露。董再蒸等[25]针对卡林型金矿化学氧化法进行了总结分析,如硝酸预氧化法、碱预氧化法、高锰酸钾预氧化法、过氧化物预氧化法等。DONG等[26]在化学氧化中采用新型环保氧化剂二氧化氯,该药剂易于制备,氧化性强,可直接浸出金,且二氧化氯溶液浓度低,无毒且环境友好。

化学氧化法的优点是对设备的要求不高,成本低,利于投资建厂,在常压下即可完成,且作业条件温和,控制简单,易操作。缺点则是强氧化剂(如硝酸)会对设备有腐蚀作用。

1.4.3 两步氧化法

两步氧化法是采用2种不同的方法相结合对高硫富砷金矿进行氧化处理的方法,最常见的是化学氧化法+生物氧化法、化学氧化法+超声波氧化法等。高硫富砷金矿先经过化学氧化再进行生物氧化,不仅可缩短生物氧化时间,而且可提高金浸出率;先经过化学氧化再进行超声波氧化,也可大大提高金浸出率。

WANG等[27]采用2种氧化方法相结合即两级化学氧化—生物氧化法对高硫高砷金精矿进行预处理,显著提高了氧化速率和金浸出率,金浸出率提高了16.8百分点。LIU等[28]对高硫难处理金精矿采用高温化学氧化和生物氧化两步法,并在生物氧化阶段控制适宜pH,结果表明:在生物氧化阶段,溶液pH值维持在1.0~1.2,可以保持混合培养物的活性,提高氧化效率,铁和硫的氧化率分别提高了12.50百分点和15.49百分点,金浸出率提高了21.02百分点。马德全等[29]利用超声波氧化法和化学氧化法相结合处理微细粒难处理金矿石,大幅提高了金浸出率。

此外,一些预处理方法也在不断探索中。郑诗礼等[30]研究了亚熔盐清洁化工冶金新体系,该研究以企业现有两段焙烧工艺产出的焙砂为原料,采用亚熔盐非常规介质对其进行活化处理,得到的活化渣再返回氰化浸金系统提金,金浸出率从83 %~85 %大幅提高至98 %以上,银浸出率从30 %大幅提高至75 %。

2 结论与展望

目前,生物氧化法应用已较为广泛,今后应加强对生物氧化过程动力学、热力学、电化学的探究,深入研究生物氧化机理,进一步优化提金工艺;同时应加强对生命周期长、适应性强、繁殖速度快的微生物选育工作;大力研发相关设备,快速推进生物氧化技术的发展。焙烧氧化法已较为成熟,设备也比较完善,今后应更多关注如何减少过烧或者欠烧及环境保护等问题,同时应结合计算机技术,更好地控制设备参数,提高金浸出率。加压氧化法在中国的实践应用较少,其工艺环境需要高温、高压,对设备要求较高,投资成本大,操作要求严格,且适用于大规模金矿,未来应解决设备问题,提高设备性能。超声波氧化法、化学氧化法、两步氧化法等是新兴方法,还需要进一步的研究,以期早日实现工业应用。此外,随着社会的不断发展,各种新兴技术如人工智能和大数据迅速崛起,在研发高硫富砷金矿预处理技术过程中应探索利用这些技术,解决焙烧二次包裹、生物菌种培育选型等问题。由于不同预处理方法各有优缺点,因此在应用中应综合考虑矿石性质、环境条件等因素,选择适宜的预处理方法。

[参 考 文 献]

[1] 赵晖,金自钦,任帅鹏,等.高硫高砷金矿工艺矿物学研究[J].云南冶金,2019,48(5):78-82.

[2] 陈成运.黄金难选冶矿石预氧化技术研究现状及发展前景[J].世界有色金属,2020(12):51-52.

[3] 张磊,郭学益,田庆华,等.难处理金矿预处理方法研究进展及工业应用[J].黄金,2021,42(6):60-68.

[4] 刘志楼,杨天足.难处理金矿的处理现状[J].贵金属,2014,35(1):79-83,89.

[5] 郝福来.生物冶金技术的发展及其在黄金行业中的应用现状[J].黄金,2019,40(5):51-56.

[6] 朱长亮,杨洪英,汤兴光,等.含砷难处理金矿的细菌氧化预处理研究现状[J].贵金属,2010,31(1):48-52.

[7] 张析,王军,王进龙.生物浸出技术及其应用研究进展[J].世界有色金属,2016(14):110-112.

[8] 赵思佳,刘宇利.高砷高硫难处理金精矿生物预氧化—氰化炭浸提金试验研究[J].湿法冶金,2018,37(1):9-13.

[9] 张旭,赵志强,王雅静,等.软锰矿辅助含砷难处理金矿生物预氧化工艺过程分析[J].有色金属工程,2018,8(3):73-77.

[10] 崔丙贵,康国爱,陈发上,等.生物氧化预处理高砷金精矿试验研究及应用[J].黄金,2017,38(8):56-58.

[11] 訾建威,杨洪英,巩恩普,等.细菌氧化预处理含砷难处理金矿的研究进展[J].贵金属,2005,26(1):66-70.

[12] 刘汉钊.国内外难处理金矿焙烧氧化现状和前景[J].国外金属矿选矿,2005(7):5-10.

[13] 熊领领,田静.含砷金精矿焙烧氧化预处理工艺研究[J].有色冶金节能,2020,36(3):16-19.

[14] 张清波.原矿焙烧提金技术分析[J].黄金,2020,41(9):108-112.

[15] LI Q,JI F Z,XU B,et al.Consolidation mechanism of gold concentrates containing sulfur and carbon during oxygen-enriched air roasting[J].International Journal of Minerals Metallurgy and Materials,2017,24(4):386-392.

[16] 吴仙花,张桂珍,盛桂云,等.难浸金矿石焙烧固硫、砷剂的研究[J].黄金,2001,22(8):27-30.

[17] AMANKWAH R K,OFORI-SARPONG G.Microwave roasting of flash flotation concentrate containing pyrite,arsenopyrite and carbonaceous matter[J].Minerals Engineering,2020,151:106312.

[18] 李希山,李茂强,陈英杰.金精矿两段焙烧工艺研究[J].有色矿冶,2019,35(3):25-28.

[19] 李云,刘洪晓,张立征,等.循环流态化固硫固砷焙烧金矿的试验及应用实践[J].矿冶,2016,25(4):29-32.

[20] 杨典奇,唐云,唐立靖,等.微细浸染型金矿的微波焙烧预处理研究[J].贵金属,2017,38(1):65-68.

[21] 刘汉钊.国内外难处理金矿压力氧化现状和前景(第二部分)[J].国外金属矿选矿,2006(9):4-8.

[22] 苏立峰,刘三平,李贺.秘鲁某金矿选矿尾矿加压预氧化工艺研究[J].中国资源综合利用,2018,36(5):14-16.

[23] 蔡创开.难处理金矿加压预氧化扩大连续试验[J].有色金属(冶炼部分),2021(6):66-71.

[24] GUI Q H,WANG S X,ZHANG L B.The mechanism of ultrasound oxidation effect on the pyrite for refractory gold ore pretreatment[J].Arabian Journal of Chemistry,2021,14(4):103045.

[25] 董再蒸,韩跃新,高鹏.卡林型金矿化学氧化预处理技术研究现状[J].金属矿山,2015(12):92-97.

[26] DONG Z Z,ZHU Y M,HAN Y X,et al.Chemical oxidation of arsenopyrite using a novel oxidant—Chlorine dioxide[J].Minerals Engineering,2019,139:105863.

[27] WANG G H,XIE S B,LIU X X,et al.Bio-oxidation of a high-sulfur and high-arsenic refractory gold concentrate using a two-stage process[J].Minerals Engineering,2018,120:94-101.

[28] LIU X X,WANG G H,HUO Q,et al.Novel two-step process to improve efficiency of bio-oxidation of Axi high-sulfur refractory gold concentrates[J].Transactions of Nonferrous Metals Society of China,2015,25(12):4 119-4 125.

[29] 馬德全,唐云,王红星.微细浸染型金矿超声波强化预处理实验研究[J].贵金属,2019,40(1):37-41.

[30] 郑诗礼.高砷高硫难处理金矿焙砂亚熔盐活化预处理强化提金新技术[Z].北京:中国科学院过程工程研究所,2016.

3371500338261