聚醚多元醇后处理的几种方法

2022-03-12黄回阳

黄回阳

(福建湄洲湾氯碱工业有限公司 福建泉州 362100)

聚氨酯材料广泛应用于家具、保温、冰箱、床垫等多个领域,作为聚氨酯主要原料的聚醚多元醇,其产品的质量直接影响聚氨酯制品的性能。聚醚多元醇的产品质量与其合成方法密切相关。目前,国内外的聚醚多元醇生产厂家大多是采用间歇法合成聚醚多元醇,合成的方法主要有碱催化法、双金属络合催化法以及磷腈催化法等,其中应用较为成熟的是氢氧化钾(KOH)碱催化法和双金属氰化络合物(DMC)催化法[1-2]。这两种方法简单高效,但经聚合反应得到的粗聚醚多元醇大多含有金属离子(如K+、Zn2+、Co2+等)、副反应产生的醛、低分子量聚合物以及未反应的氧化烯烃等物质,使得聚醚多元醇存在色度异常或容易产生刺激性气味的问题,因此需要对聚醚多元醇进行后处理[3-4]。根据不同的产品需求,聚醚多元醇的后处理方法可分为精制除钾、纯化除DMC、低气味除挥发性有机化合物(VOC)3类。

1 精制除钾

聚醚多元醇中钾离子含量过高容易产生一些不良影响。一是在聚氨酯发泡的过程中钾离子会促进生成刚性且交联的脲基甲酸酯与缩二脲基,影响混合料的流动性,加速泡沫固化,使得聚氨酯泡沫制品变硬,弹性降低[5];同时发泡过程中产生的热量无法及时散发,造成泡沫烧芯现象[6]。二是过高含量的钾离子易形成碱金属盐,加速有机硅匀泡剂的水解;在一定条件下,钾盐结晶与硅油形成三元结晶,是影响组合聚醚稳定性的重要因素[7]。三是过高含量的钾离子会增强碱性,而聚醚多元醇中广泛使用的酚类抗氧剂(如 2,6-二叔丁基-4-甲基苯酚(BHT)等)在碱性条件下容易产生酚黄效应,导致聚醚黄变[8]。

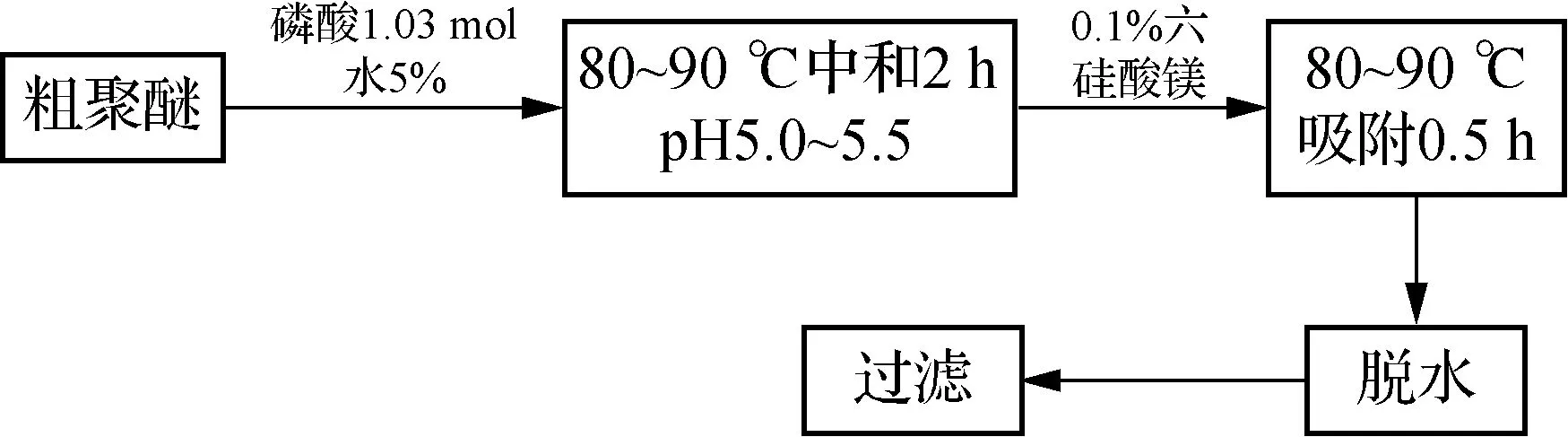

精制除钾的后处理方法可分为中和法和非中和法两类。传统的中和法(见图1)大多以磷酸做中和剂,中和后吸附、结晶、过滤,得到成品聚醚。改良的中和法则是在传统中和法的基础上改换或调节吸附剂、中和剂的种类或用量,或者对中和过滤的工艺进行调整,从而提高过滤效率或聚醚质量。

图1 传统的中和过滤法

美国亨斯迈公司[9]申请的专利,对已经中和脱水的粗聚醚结晶钾盐加水进行再溶解和再次脱水重结晶,发现重结晶后的盐晶体尺寸从原有的低于10 μm增长到10~150 μm,且有更窄的晶体尺寸分布范围,能够改善过滤效果。

浙江大学的杨政等[10]采用自制的聚醚后处理剂来中和和吸附粗聚醚中的金属盐,同时在工艺上采用先带水过滤除结晶盐再脱除剩余水分的办法,能够提高粗聚醚的过滤效率,所制得的聚醚金属离子浓度在 5×10-6以下。

非中和法则是比较新兴和前沿的后处理方法,目前主要有萃取法、离子交换树脂法、膜分离法、电渗析法和尺寸排阻色谱法等。

萃取法是根据KOH在聚醚和水中的溶解度不同以及聚醚和水的密度不同,直接用水对粗聚醚中的钾盐进行萃取分离。麦德华[11]采用萃取法处理粗聚醚时,发现聚醚与水存在一定程度的互溶性,分层时间较长,分层效果不明显,去除金属离子的效果一般,初步分离后金属离子浓度在60×10-6左右,含量较高,需进一步添加吸附剂精制。

膜分离法利用分离室浓度梯度不同进行唐南透析或纳滤、超滤操作除钾,该法除钾效果好,适用于低浓度(质量分数1%以下)钾离子的去除,但存在膜结垢的问题。巴斯夫公司[13]申请的专利介绍将粗聚醚加压送至离子交换膜分离室,使碱金属离子穿过膜扩散至含有无机酸溶液的分离室移除,这种方法能够减少聚醚损失,避免固废的产生。

电渗析法将含有KOH的粗聚醚水溶液导入双极膜电渗析系统中,钾离子透过改性阳离子交换膜并与双极膜水解产生的氢氧根(OH-)在碱室内形成碱液回收利用,氢离子则进入料液室降低聚醚碱值。万华化学集团公司[14]申请的专利介绍对双极膜进行改性后,在电流密度50~800 A/m2、电压20~200 V条件下对粗聚醚进行电渗析处理,将钾离子降至5×10-6以下。电渗析法需要施加电场来实现钾离子的分离,无需消耗中和酸,可实现清洁生产,但其所用的双极膜耐碱性差,需要大量水洗,另外也存在处理时间长效益低的问题。

尺寸排阻色谱法基于聚醚分子与钾离子分子尺寸的不同进行分离。巴斯夫公司[15]申请的专利介绍了一种方法,以甲醇为流动相,以二氧化硅为填充材料,在0.5~10 MPa、26~65℃条件下使用逆流移动床的多柱尺寸排阻色谱装置来洗脱粗聚醚,可有效克服粗聚醚黏度过高的问题。不过,尺寸排阻色谱法实施条件苛刻,回收率和生产效率都较低,适合小量或微量的样品处理。

以上几种非中和处理方法都避免了固废滤渣的产生,但均存在着过程处理复杂、成本较高以及操作条件苛刻等问题,并不适合工业化大批量生产应用,目前还处在实验室研究阶段。

2 纯化除DMC

采用DMC催化开环制得的粗聚醚多元醇中有DMC均匀分散,容易在贮运过程中产生挥发性物质,产生气味。另外,聚醚中残存的DMC催化剂在聚醚参与聚氨酯反应过程会促进脲基甲酸酯形成,使产品发生交联或产生支链,聚氨酯制品的性能变差[16]。

早期DMC催化活性不够高,用量较大,需要对DMC进行分离处理。处理的方法可分为两类,一类是从纯化产品的角度,采用化学方法,通过加入化学处理剂如酸、碱、吸附剂、氧化剂等使DMC沉淀进而过滤分离。另一类则是考虑到DMC成本较高,回收DMC可降低生产成本,采用膜分离法、负载催化剂法或溶剂法对DMC进行分离和回收利用[17]。这些方法各有其优缺点和适合的体系,但都操作复杂且容易发生二次污染,因此仅局限于实验室研究,未在工业上广泛应用。

随着DMC活性的不断提高,目前工业上一般使用质量分数30×10-6左右的DMC进行开环催化,聚合后的聚醚多元醇中残存的金属离子总量在5×10-6以下,不需要后处理步骤。

低用量的DMC为避免催化剂中毒的问题需要苛刻的反应条件,且诱导时间较长,降低了生产效率,但其免去后续精制工序,为连续化生产创造了条件。江苏钟山化工有限公司[18]申请的专利介绍了加大DMC的用量以缓和诱导条件,使反应平稳迅速,同时采用超滤膜对粗聚醚进行纯化分离,将回收的DMC进行循环使用,实现连续化生产。该方法处理工艺为:将合成的含有DMC的粗聚醚输入超滤设备中,使部分聚醚透过分离膜排出纯化为成品聚醚,未透过分离膜的粗聚醚则被输回粗品储罐不断循环,当粗品储罐中的DMC浓度不断增加至一定值时,停止过滤,浓缩DMC送往合成装置循环利用。

3 低气味除VOC

挥发性有机化合物对人体的健康影响巨大,当环境中VOC达到一定浓度时,会对人体的中枢神经系统、造血器官、呼吸系统等产生刺激和破坏作用[19]。对VOC的限制最早是在家装领域,随后国家在乘用车领域也制定了相关标准。为满足政策和市场要求,安道拓、李尔、三井等一批汽车座椅跨国生产企业也制定了主要原料聚醚多元醇的采购标准,要求聚醚产品中甲醛、乙醛、丙烯醛含量不高于1 mg/g[20],由此推动了聚醚多元醇的低气味、低VOC的开发工作。随着环保理念的提升,低气味、低VOC的理念从乘用车领域扩展到了家具、日用品等领域。

低气味除VOC的方法按工艺顺序可分为前处理法和后处理法。前处理虽然能去除聚醚气味和VOC,但效果有限,应用不多,行业研究更多地是集中在后处理部分,其主要方法有吸附法、汽提法、真空脱除法以及添加助剂法。

吸附法一般使用含氨基的醛类吸附树脂作吸附剂,通过调整吸附剂的种类和用量来降低VOC,但也有通过工艺改进来降低VOC。长华化学科技股份有限公司[21]申请的专利介绍了一种方法,对碱金属和有机醇盐混合催化制得的粗聚醚采用比表面积650~750 m2/g、孔容0.641~0.750 m2/g的硬质独立球形硅酸镁进行吸附,制得了甲醛含量≤0.3×10-6,乙醛含量≤0.6×10-6,丙烯醛含量为0,丙醛含量≤5×10-6,气味等级≤2.5级(25℃)的低醛、低气味聚醚多元醇。山东蓝星东大化工有限公司[22]的专利中介绍在粗聚醚精制时,增加吸附、结晶、过滤次数2~3次不仅能有效去除钾钠离子,而且制得的聚醚多元醇几乎无气味。江苏钟山化工有限公司[23]申请的专利介绍,在精制过程中先过滤除去吸附剂,再进行脱水处理能显著降低聚醚多元醇的味道和VOC含量,尤其是显著降低了甲醛的浓度。吸附法主要是在现有的精制工艺上进行改良和调节。

汽提法通过对中和过滤后的聚醚多元醇进行蒸气抽提来降低VOC,如万华化学集团股份有限公司[24]申请的专利介绍了一种方法,向精制后的聚醚多元醇中加入抗氧剂和还原剂,然后以水蒸气为汽提剂,调节水蒸气流量与聚醚体积流量的比为1.5~2.5,在120~140 ℃、-0.06~-0.08 MPa条件下进行汽提操作,显著降低了聚醚中的醛类物质和气味。汽提法一般需要进行设备改造,增加蒸汽发生装置,采用的蒸气发生装置主要有升膜蒸发器、降膜蒸发器、刮膜蒸发器、薄膜蒸发器、螺旋管蒸发器和汽提塔。

真空脱除法主要通过真空机负压抽提和不断鼓入惰性气体带出挥发物来脱除VOC。山东蓝星东大化工有限公司[25]申请的专利介绍了一种方法,在密闭反应釜内加入过氧化物,然后在65~80℃、-0.02~-0.08 MPa条件下鼓氮脱除水分和VOC,有效降低了聚醚多元醇产品的VOC含量。真空脱除法也有在工艺上延长鼓气脱除时间,或者选用二氧化碳、氦气等其它惰性气体鼓泡,不过工业上最常用的还是选用氮气鼓泡。

添加助剂法通过在聚醚中添加如抗氧剂、还原剂、醛捕捉剂等助剂来降低VOC,工序上主要是在精制前、脱水前或过滤后添加。中国石油化工股份有限公司[26]申请的专利介绍,在精制前加入复配抗氧剂1010和DPDP后制得了低气味的聚醚多元醇;科思创聚合物(中国)有限公司[27]申请的专利介绍,在基础聚醚多元醇中加入了醛捕捉剂如肼、氨基甲酰肼、卡巴肼等肼类化合物制得了低气味的聚醚多元醇。添加助剂法虽然增加了成本,但操作简便,无需增加设备,在工业上应用较广。

4 总结与展望

综上所述,聚醚多元醇后处理技术的发展方向首先是绿色环保,其次是品质提升,最后是生产效率的提升。几种新兴的非中和处理技术不仅能够去除钾离子提升聚醚品质,更重要的是能够避免滤渣的产生,减少固废。纯化除DMC不仅为聚醚多元醇的连续生产提供了可能,也为DMC的循环利用提供了可能。低气味除VOC无论是终端市场需求还是国家管控要求,都是聚醚多元醇领域绿色、低碳发展的重点。

随着碳达峰、碳中和目标的提出,未来聚氨酯行业必然要以技术创新为驱动力,以绿色可持续发展为战略。在此背景下,非中和技术的进一步应用,连续化生产装备的提升,高品质低气味低VOC产品的开发不仅是聚氨酯行业发展的重点,也是聚醚多元醇后处理技术攻关的难点。科技工作者如果能突破难点,为聚醚生产后处理工序开辟新途径,那么无论是对聚醚多元醇生产水平的提升,还是对聚氨酯行业的进一步发展都有重要意义。