不同燃料包壳在高温高压水中的表面腐蚀产物沉积行为研究

2022-03-11严亚伦胡艺嵩冯英杰

严亚伦,胡艺嵩,冯英杰

不同燃料包壳在高温高压水中的表面腐蚀产物沉积行为研究

严亚伦,胡艺嵩*,冯英杰

(中广核研究院有限公司,广东 深圳 518000)

压水堆一回路材料腐蚀产物在燃料包壳表面沉积会形成燃料污垢。燃料污垢可能引起垢致轴向功率偏移(Crud Induced Power Shift,CIPS)和包壳垢致局部腐蚀(Crud Induced Localized Corrosion,CILC)。腐蚀产物的沉积与燃料包壳表面特性相关,例如表面粗糙度等。Cr涂层锆合金是一种典型的事故容错燃料(Accident Tolerant Fuel,ATF)包壳。Cr涂层可能改变锆合金包壳表面的特性,进而改变腐蚀产物在燃料包壳表面的沉积行为。本论文通过试验研究了锆合金包壳和Cr涂层锆合金包壳在高温高压水中的表面腐蚀产物沉积行为。试验后采用扫面电子显微镜(Scanning Electric Microscope,SEM)对污垢的表面和截面的形貌和成分进行分析。结果表明,Cr涂层锆合金包壳表面污垢成分含有Cr元素;Cr涂层锆合金包壳表面污垢无明显烟囱状结构,锆合金包壳表面烟囱状结构明显,且烟囱面密度约为127个/mm2;Cr涂层锆合金包壳表面污垢平均厚度比锆合金包壳表面的污垢厚度减小约6 μm。

压水堆;腐蚀产物;燃料包壳;污垢;Cr涂层锆合金包壳

燃料污垢可能会引起垢致轴向功率偏移(Crud Induced Power Shift,CIPS)和包壳垢致局部腐蚀(Crud Induced Localized Corrosion,CILC)。燃料污垢由一回路腐蚀产物在燃料包壳表面沉积所形成[1,2]。燃料污垢的沉积与燃料包壳表面的特征相关,例如表面粗糙度等。Cr涂层锆合金包壳是一种典型的事故容错燃料(Accident Tolerant Fuel,ATF)包壳[3-6]。在高温高压水环境下,Cr涂层锆合金的氧化速率低于锆合金[7]。Cr涂层可能改变锆合金包壳的表面特征,因此Cr涂层也可能影响燃料污垢的形成。目前国内外对Cr涂层锆合金包壳燃料污垢沉积试验的研究情况暂时缺少公开文献。

本文以锆合金和Cr涂层锆合金为研究对象,开展了高温高压动水回路中的污垢沉积实验。通过对两种包壳表面的燃料污垢的形貌和成分的对比分析发现,Cr涂层锆合金包壳表面污垢成分相较于锆合金包壳表面污垢成分增加了Cr元素。Cr涂层锆合金包壳表面污垢无明显烟囱状结构,而锆合金包壳表面烟囱状结构明显,且烟囱面密度约为127个/mm2。Cr涂层锆合金包壳表面污垢平均厚度比锆合金包壳表面的污垢厚度减少约6 μm。研究表明Cr涂层锆合金包壳相较于锆合金包壳在缓解污垢。

1 试验材料

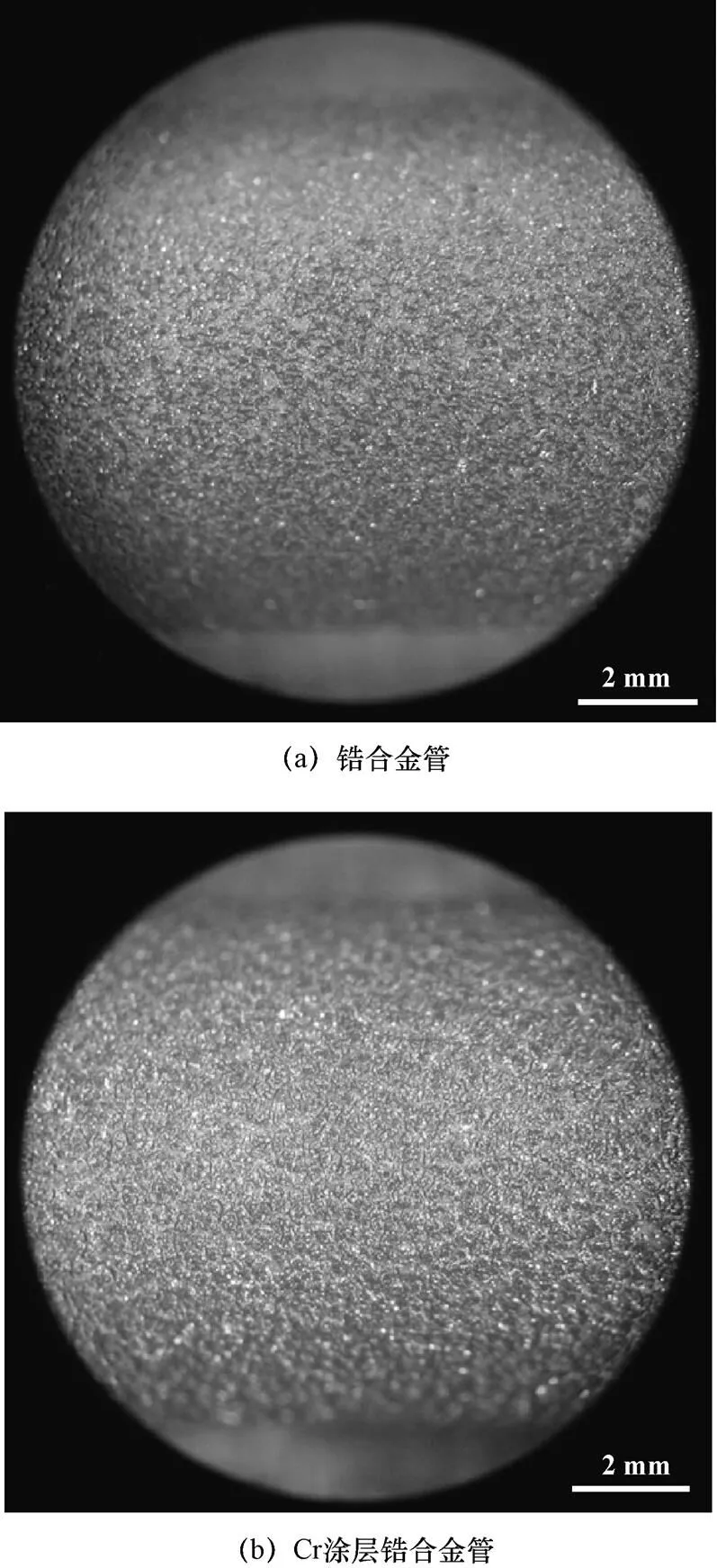

1.1 宏观形貌

试验所用燃料包壳管材料为锆合金和Cr涂层锆合金。两种包壳管材的原始状态宏观形貌如图1所示。经过测量得到,锆合金管外表面的面粗糙度约为0.23 μm,Cr涂层锆合金管外表面的面粗糙度约为0.32 μm。

图1 包壳管材原始状态宏观形貌

图1 包壳管材原始状态宏观形貌(续)

1.2 材料成分

锆合金包壳的主要成分如表1所示。Cr涂层锆合金包壳即在锆合金包壳上覆盖了一层Cr金属涂层。

表1 锆合金包壳成分

1.3 取样方法

将两种燃料包壳截取为每段15 cm,端面打磨至2000#砂纸。采用焊接的方式将燃料包壳焊接到转接头上,底部同样采用焊接实现密封。由于钛在高温高压水环境中具有较好的耐蚀性,试验中选取钛焊丝进行焊接。焊接的热影响区域在10 mm以内,试验段距离焊接部位超过20 mm,因此不会对试验结果产生影响。此外,焊接过程中不会损伤样品表面,不会对样品的表面状态产生影响。燃料包壳取样示意图如图2所示。转接头与高压釜连接实现密封。

2 试验参数及装置

2.1 试验参数

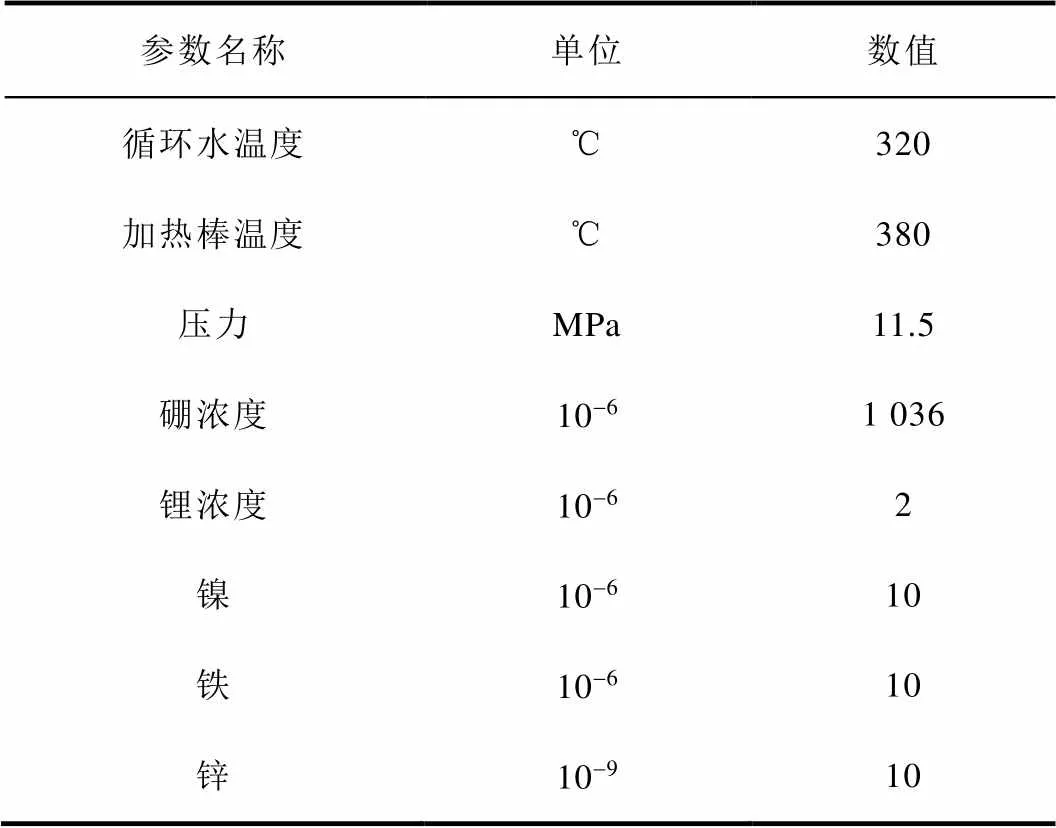

为了模拟压水堆核电厂一回路服役水环境[8-10](考虑注锌),试验参数如表2所示。

表2 试验参数

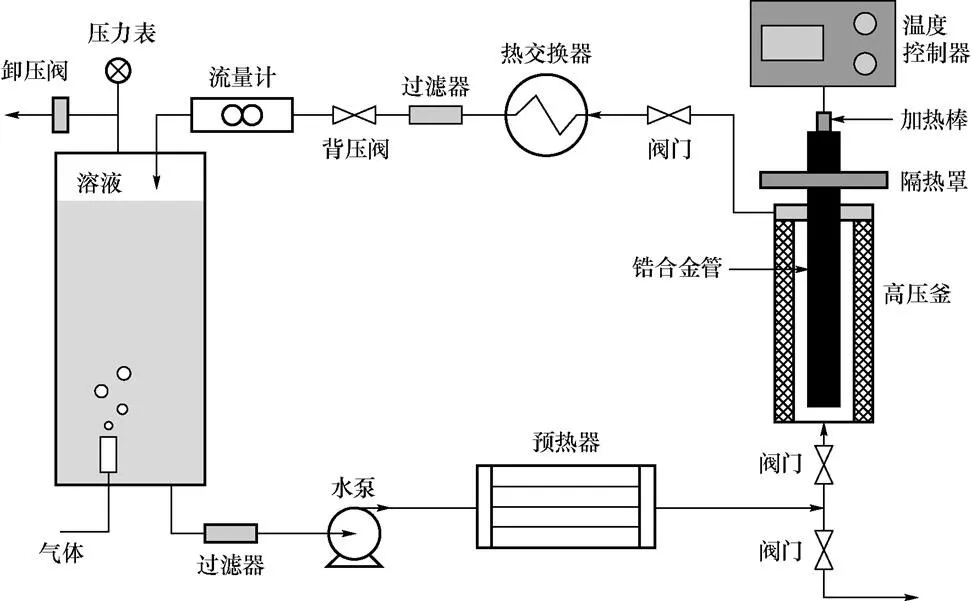

2.2 试验装置

试验装置由高温高压循环水回路、高压釜、控制系统等组成,装置结构如图3所示。其中水循环系统控制试验回路中的水质、流量及系统压力,管道材质为不锈钢;预热器、换热器、加热器及高压釜保证试验回路中的温度、介质环境及密封,其材质为316不锈钢;控制系统调整和控制整个试验回路系统的温度、压力和密封性能,保证长期试验安全稳定。

图3 试验装置示意图

3 试验数据分析与处理

试验前和每次取样后采用分析天平对样品进行称重,测量精度为0.000 1 g。测量过程中均进行三次测量,取平均值作为最终测量结果。

试验后采用体式显微镜对污垢的宏观形貌进行观察,采用扫描电子显微镜(Scanning Electric Microscope,SEM)对污垢的表面和截面的形貌成分等进行分析。获得污垢的表面和截面形貌后,对烟囱数量、尺寸、污垢厚度等参数进行分析,获得相应数据[11]。

利用SEM对污垢的表面形貌进行微观分析,获得表面的微观照片后进行识别,对样品表面污垢进行孔隙率分析。

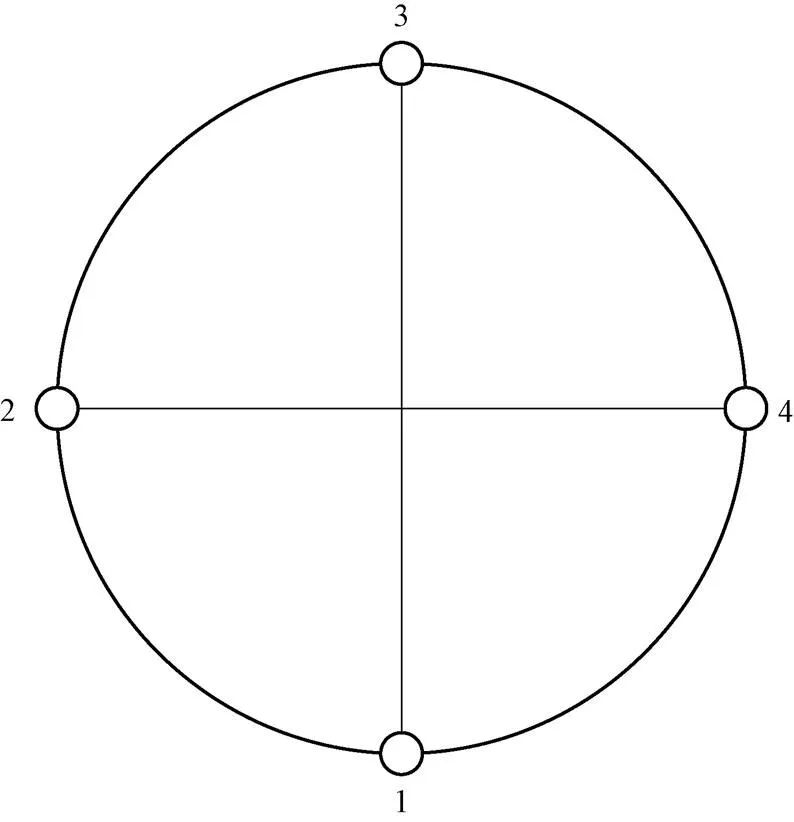

污垢厚度分析位置选取示意图如图4所示,间隔90°选取厚度测量位置,共选取4个位置进行测量。每个位置的截面照片中间隔10 μm测量污垢厚度,污垢的平均厚度为4个位置照片中所有测量结果的平均值。

图4 污垢厚度分析位置选取示意图

4 试验结果

4.1 加热段污垢表面形貌

两种包壳样品加热段污垢宏观形貌如图5所示。相较于图1,图5中两种包壳样品表面均观察到了明显的污垢覆盖。

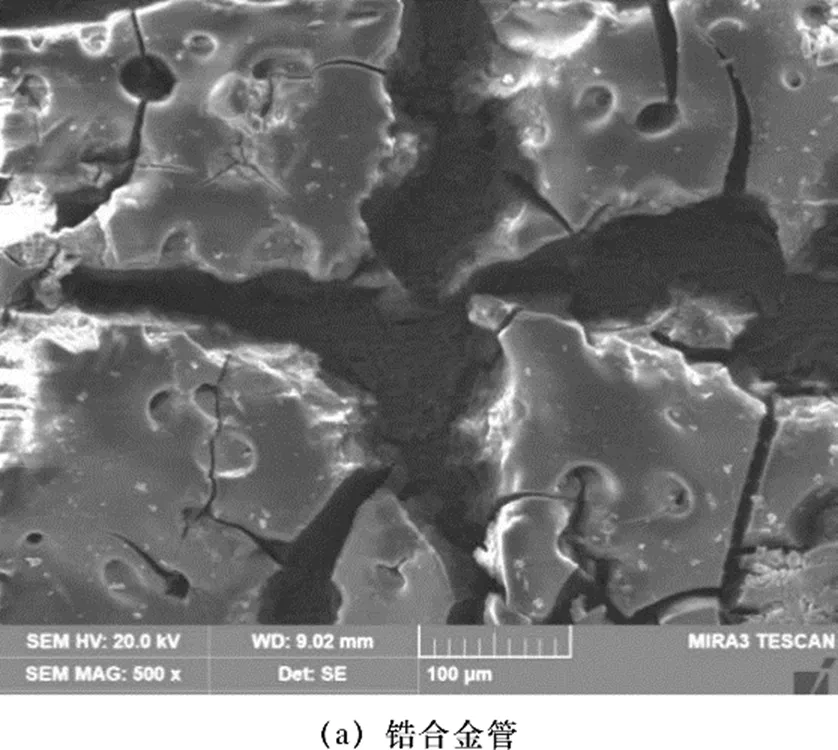

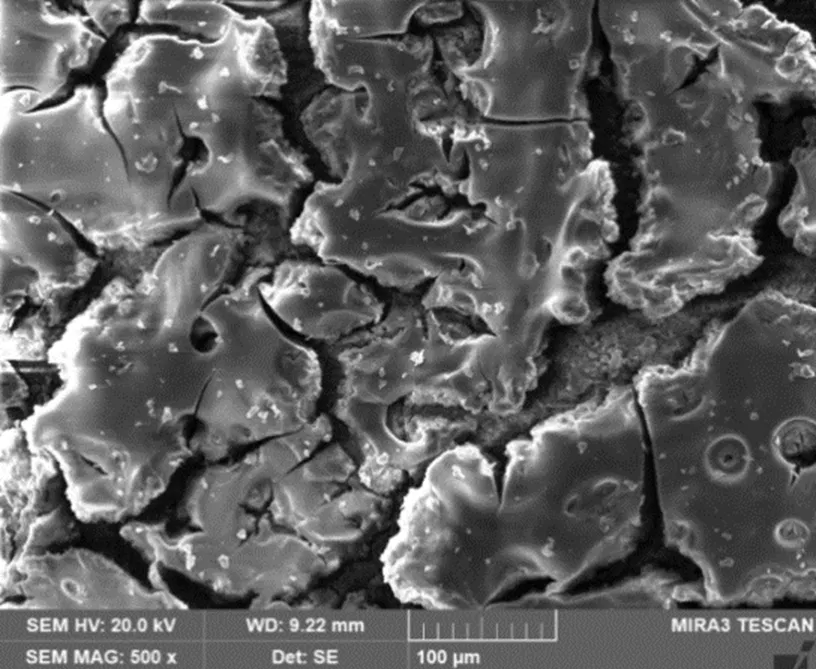

通过SEM观察两种包壳样品加热段污垢表面微观形貌如图6所示。锆合金包壳样品表面观察到了明显的烟囱状特征,而Cr涂层锆合金包壳样品表面烟囱状特征不显著。

图5 加热段污垢宏观形貌

图6 加热段污垢表面微观形貌

(b)Cr涂层锆合金管

4.2 加热段污垢成分分析

两种包壳样品加热段污垢中的主要元素含量如图7所示。

图7 加热段污垢主要元素含量

由图7可知,锆合金包壳表面和Cr涂层锆合金包壳表面污垢中的主要元素均含有O、Fe、Ni和Zn。Cr涂层锆合金表面污垢还含有约1%原子数量的Cr。

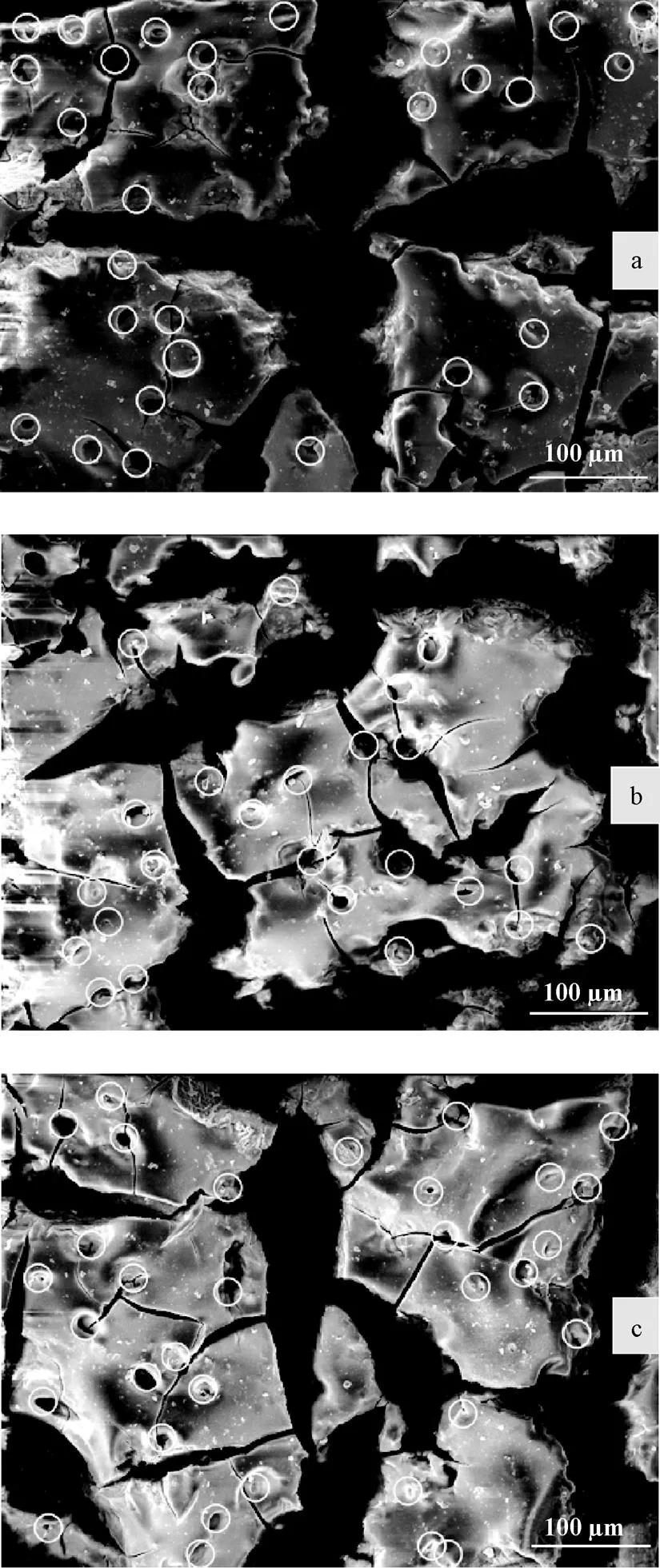

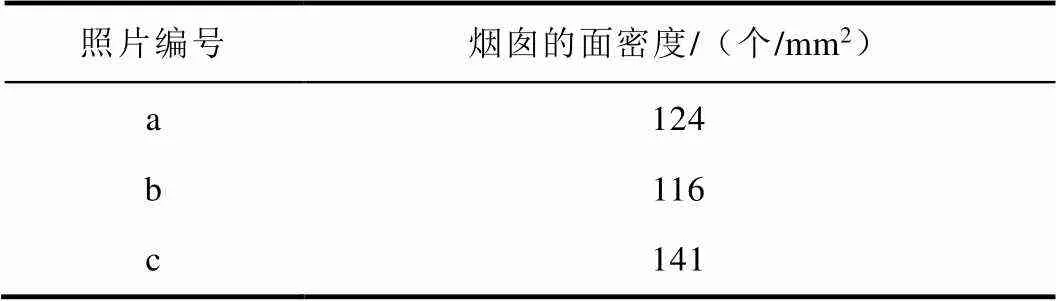

4.3 加热段污垢烟囱面密度

选取3张锆合金包壳样品加热段污垢表面SEM照片,分析污垢的烟囱数量。燃料包壳表面烟囱的面密度统计方式如图8所示,图8中使用圆圈标记烟囱的位置。烟囱的面密度为整个图片中所有的烟囱数量与图片面积的比值。最终烟囱的面密度取3张照片统计结果的平均值。

图8 锆合金包壳加热段污垢烟囱面密度统计

表3为图8中3张照片的烟囱面密度的测量值。3张照片的烟囱面密度的平均值约为127个/mm2。

表3 锆合金包壳加热段污垢烟囱面密度统计

由于Cr涂层锆合金包壳加热段污垢表面烟囱特征不明显,故未进行烟囱面密度统计。

4.4 加热段污垢截面形貌及厚度测量

4.4.1锆合金包壳表面污垢

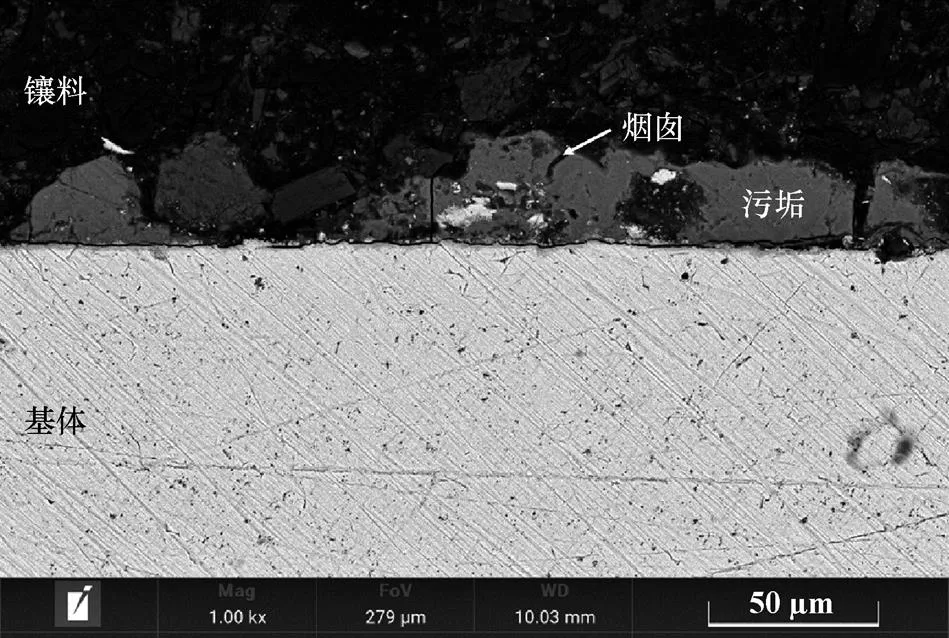

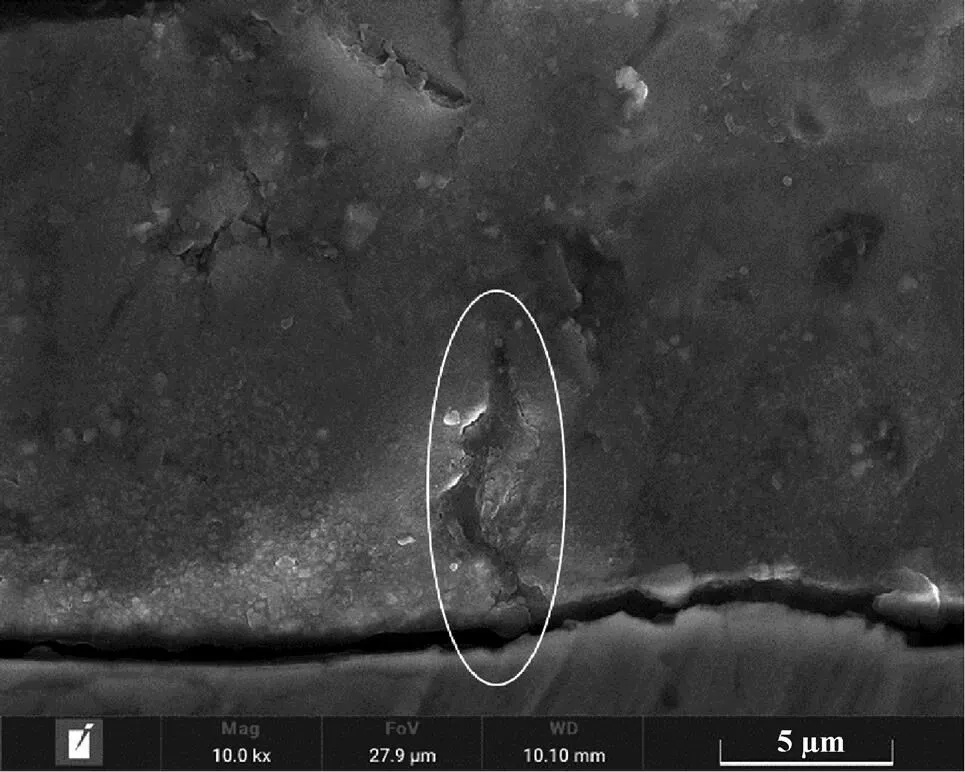

图9为锆合金燃料包壳加热段污垢的截面形貌,最外侧为镶料,用以防止截面样品制备过程中污垢脱落。镶料不会对污垢分析结果产生影响。污垢截面靠近基体位置观察到了烟囱,且烟囱呈曲折状特征,如图10椭圆线框标识处所示。

图9 锆合金燃料包壳加热段污垢截面形貌

图10 锆合金燃料包壳加热段污垢烟囱形貌

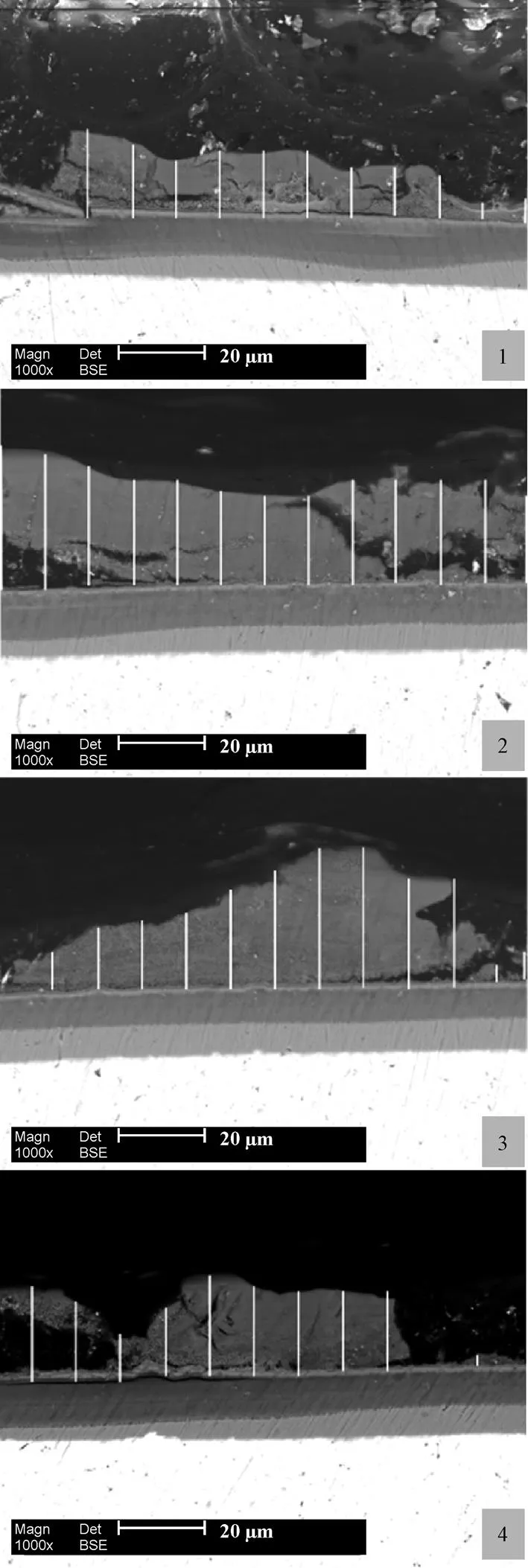

污垢厚度测量按照图4所示位置选取4个位置进行统计。图11为污垢厚度统计的照片,间隔10 μm进行污垢厚度测量,最后取所有测量结果的平均值作为污垢的平均厚度。测量的污垢平均厚度约为26 μm。

图11 加热段污垢厚度分析

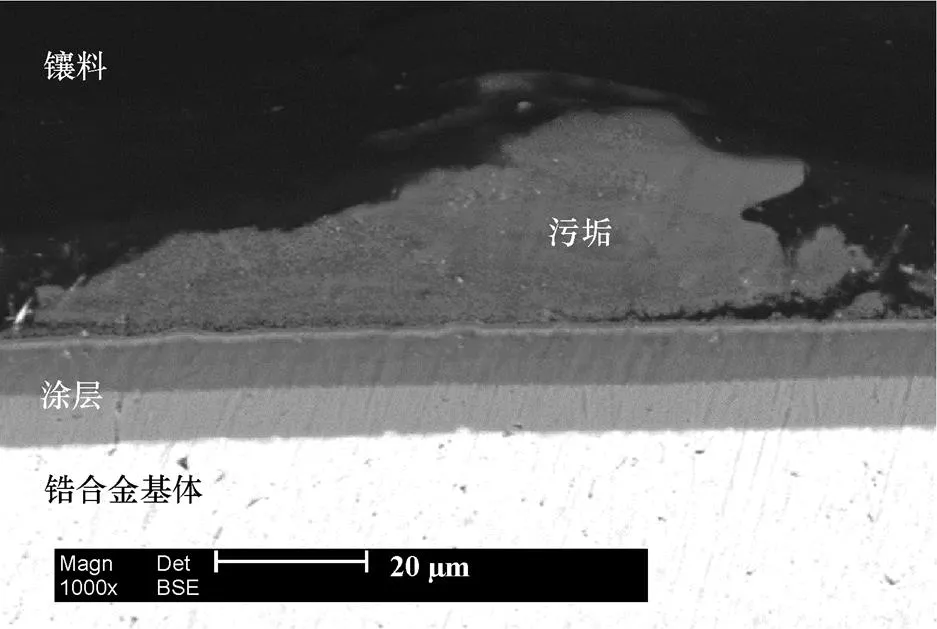

4.4.2Cr涂层锆合金包壳表面污垢

图12为Cr涂层锆合金燃料包壳加热段污垢的截面形貌,最外侧为镶料。图13为试验前后涂层的对比图,可见试验后涂层由单层转变为两层(氧化层和未氧化层),氧化层约占涂层总厚度的50%。氧化层主要为Cr的氧化物,非氧化区与试验前涂层成分一致,主要为Cr元素。

图12 Cr涂层锆合金燃料包壳加热段污垢截面形貌

图13 Cr涂层锆合金燃料包壳试验前后对比

Cr涂层锆合金包壳表面污垢厚度测量方法与锆合金包壳表面污垢厚度测量方法一致。图14为用于污垢厚度统计的照片。测量得到Cr涂层锆合金包壳表面污垢的平均厚度约为20 μm。

图14 加热段污垢厚度分析

5 结论

本文通过对锆合金包壳和Cr涂层锆合金包壳在高温高压水中的表面腐蚀产物沉积行为研究发现:

(1)Cr涂层锆合金包壳表面污垢成分相较于锆合金包壳表面污垢成分增加了涂层成分Cr元素。

(2) Cr涂层锆合金包壳表面污垢无明显烟囱状结构,锆合金包壳表面烟囱状结构明显,且烟囱面密度约为127个/mm2。

(3) Cr涂层锆合金包壳表面污垢平均厚度比锆合金包壳表面的污垢厚度减小约6 μm。在该模拟一回路水环境中,Cr涂层锆合金包壳相较于锆合金包壳能够减少污垢沉积。

[1] 蒙舒祺,胡艺嵩,李昌莹,等.一种压水堆CIPS风险评估方法[J].核技术,2021,44(09):86-91.

[2] 杨建锋,秦慧敏,刘婵云.压水堆一回路应用富集硼酸对堆芯CIPS影响的研究[J].核科学与工程,2020,40(06):932-936.

[3] 胡良斌.激光微熔调控锆合金表面多弧离子镀Cr涂层安全服役性能机理研究[D].南华大学,2021.

[4] 李锐,刘彤.脉冲激光熔覆制备ATF包壳Cr涂层的工艺与性能研究[J].核动力工程,2019,40(01):74-77.

[5] Kim H G,Kim I H,Jung Y I,et al.Development of surface modified Zr cladding by coating technology for ATF[J].Top fuel,2016,2016:1157-1163.

[6] 杨振,樊湘芳,邱长军,等.锆合金表面镀Cr/TiAlN涂层的抗高温水蒸气氧化性能研究[J].真空科学与技术学报,2019,39(02):145-149.

[7] Millet P,Rapport E.PWR Primary Water Chemistry Guidelines:Volume 1,Revision 4,EPRI,Palo Alto,CA:1999:105714[P].1999-3-1.

[8] Lynch N,Gregorich C,Mcelrath J.PWR fleet chemistry performance:EPRI PWR chemistry monitoring and assessment status[C].21st International Conference on Water Chemistry in Nuclear Reactor Systems,San Francisco,USA,2018.

[9] Fruzzetti K,Choi S,Haas C,et al.PWR water chemistry controls:a perspective on industry initiatives and trends relative to operating experience and the EPRI PWR water chemistry guidelines[R].2010.

[10] Yeo D Y,No H C.Modeling film boiling within chimney-structured porous media and heat pipes[J].International Journal of Heat and Mass Transfer,2018,124:576-585.

Study on the Deposition Behavior of Surface Corrosion Products of Different Fuel Cladding in High Temperature and High Pressurized Water

YAN Yalun,HU Yisong*,FENG Yingjie

(China Nuclear Power Technology Research Institute Co.,Ltd,Shenzhen of Guangdong Prov.,China,518000)

The deposition of corrosion products of primary circuit materials of PWR on the surface of fuel cladding will form fuel crud. The fuel crud may cause crud induced power shift (CIPS) and crud induced local corrosion (CILC). The deposition of corrosion products is related to the surface characteristics of fuel cladding, such as surface roughness. The Cr-coated-Zr cladding is a typical kind of accident tolerant fuel (ATF) cladding. The Cr coating may change the characteristics of the Zr cladding surface, and then change the deposition behavior of corrosion products on the fuel cladding surface. In this paper, the deposition behavior of corrosion products on the surface of the Zr cladding and Cr-coated-Zr cladding in high temperature and high pressurized water was studied by experiment. After the experiment, the morphology and composition of the crud surface and section were analyzed by scanning electron microscope (SEM). The results showed that the crud on the surface of the Cr-coated-Zr cladding contained Cr; there was no obvious chimney-like structure on the surface of the Cr-coated-Zr cladding, but the chimney-like structure on the surface of the Zr cladding was obvious, and the chimney surface density was about 127/mm2; the average crud thickness on the surface of the Cr-coated-Zr cladding was about 6 μm less than that on the surface of the Zr cladding.

PWR; Corrosion products; Fuel cladding; Crud; Cr-coated-Zr cladding

TL341

A

0258-0918(2022)06-1260-08

2022-03-12

国家自然科学基金(U20B0211,针对堆芯氧化腐蚀产物材料-热工-中子行为的多物理耦合机理);国家自然科学基金(52171085,模拟压水堆一回路冷却剂中燃料包壳管表面污垢沉积行为与机理研究)

严亚伦(1992—),男,湖北天门人,工程师,硕士,现主要从事反应堆热工水力及燃料污垢研究

胡艺嵩,E-mail:huyisong@cgnpc.com.cn