油气长输管道剩余寿命评价方法综述

2022-03-11陆潇郭文鑫牛志勇张磊刘海龙党丽

陆潇,郭文鑫,牛志勇,张磊,刘海龙,党丽

(1. 中国石油长庆油田分公司第十一采油厂,陕西 西安,710016)

(2. 中国石油大学(北京)安全与海洋工程学院,北京 102249)

(3. 中国石油管道局工程有限公司第四分公司,河北 廊坊 065000)

(4. 中国石油青海油田分公司管道处,青海 格尔木 816000)

(5. 国家管网集团北方管道有限责任公司秦皇岛输油气分公司,河北 秦皇岛 066000)

(6. 中国石油吐哈油田分公司工程技术研究院地面工程设计所,新疆 哈密839009)

由于腐蚀影响和服役时间增加,管道壁厚减小、结构强度降低,管道泄漏风险增大,易造成管道破裂事故。国标GB 32167-2015《油气输送管道完整性管理规范》要求管道企业开展管道剩余寿命评估工作。掌握管道腐蚀情况和承压能力,可为管道检测维护维修提供科学依据,降低管道事故概率。阐述了国际应用的管道剩余寿命预测模型适用范围及条件,评价了管道剩余寿命预测模型的精度和差异,对于提高我国管道安全管理水平具有重要意义。

1 管道剩余寿命预测现状

国外较早开展管道疲劳失效和剩余强度研究,已形成含缺陷管道完整性评价标准ASME B31G、BS7910、DNV-RP-F101和SY/T 6477。由于土壤环境各向异性、管材制造和防腐层产品性能差异,管道服役期间腐蚀特性变化趋势及规律难以确定,管道剩余寿命预测具有随机无序性,还未制定行业认可的技术标准。管道剩余寿命预测包括电化学理论、剩余强度、可靠性理论和数学物理方法。研究路线是根据管道腐蚀速率建立剩余寿命预测模型。管道腐蚀机理涉及管材、环境和力学,影响因素存在关联和模糊性,室内试验和现场挂片试验与实际土壤环境存在差异,试验时间长。管道剩余寿命预测研究重点是提升精度和可信度,包括定量表征管道运行腐蚀发展规律,研发新型高精度管道检测技术,规范系统收集管道检测数据,数学分析方法软件化等。

2 电化学理论预测法

根据长输管道电化学腐蚀理论,只考察管道外腐蚀情形及影响因素,将管道外腐蚀缺陷形状和演变规律简化处理。现实埋地管道大规模均匀腐蚀较少发生,主要形式是局部腐蚀和点蚀。该技术现场试验数据获取简单,特别是基于一次检测数据的预测模型应用方便,适用条件是检测发现管道发生均匀腐蚀。

3 外腐蚀直接评价预测法

美国腐蚀工程师协会标准NACE RP0502-2010《管道外腐蚀直接评价技术ECDA》规定按照管道操作压力、壁厚值和腐蚀速率预测剩余寿命的半理论-经验公式。管道外腐蚀直接评价预测法假设腐蚀速率相同,通常管道腐蚀速率随时间降低,计算结果较保守。

式中R管道剩余寿命,a;C校正系数,一般取0.85;t管壁厚度,mm;G腐蚀速率,mm/a;S安全余量,(失效压力-最大允许运行压力)/管材屈服强度。

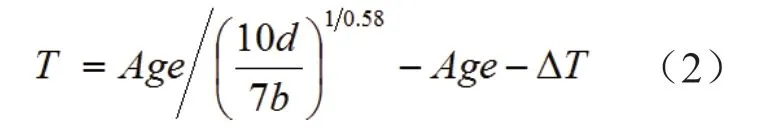

4 管道外壁点蚀泄漏预测模型

受土壤环境影响,管道防腐层如失效,失效处先发生局部均匀腐蚀,随后是点蚀导致管道穿孔泄漏。美国CERL协会研究基于腐蚀状态指数(Corrosion Status Index,CSI)的管道外壁点蚀泄漏寿命模型。该技术应用于点蚀严重管道,且检测技术齐全,可计算较准确的平均腐蚀深度,如平均腐蚀深度测量值无法获取,可采用统计方法。

式中T管道剩余寿命,a;Age管道从竣工值日起运行年数,a;d平均点蚀深度,mm;b壁厚值,mm;ΔT获取管道检测数据之时到当前的时间,a。

5 基于管道剩余强度预测模型

国外管道行业针对含腐蚀缺陷管道剩余强度和承压能力研究较成熟,国际公认依据是美国标准ASME B31G-2012《确定发生腐蚀管道剩余强度》,理论基础是基于断裂力学的NG-18表明缺陷公式,收集大量管道失效试验数据,可用于评价低钢级、超期服役管道的单一型缺陷。文献[1]分析原油管道沿线内压分布特性,结合修正的ASME B31G标准管道失效压力,得到极限腐蚀缺陷尺寸。按照前述电化学均匀腐蚀速率预测管道剩余寿命。以某原油管道深度2.5mm、直径2.5mm的点腐蚀为例,剩余寿命为0.99年,实际管道自检测至发生泄漏间隔0.9年,偏差为8.81%。鉴于ASME B31G标准未分析管道腐蚀累积影响效应,文献[2]根据Shell-92失效压力模型,提出叠加密度函数(CDF)作为管道失效概率因子,采用蒙特卡洛方法计算管道剩余寿命并进行参数敏感性分析,计算示例是管径400mm,如果最大腐蚀深度由2mm发展至4mm,得出管道剩余寿命减少8年。

6 基于可靠性预测方法

考虑母材材质、缺陷形状以及腐蚀速率不可预见因素的影响,腐蚀管道运行状态存在目标可靠度和相应失效概率。该方法认为输油管道最大腐蚀深度符合I型极大值分布,以API 579标准推荐的目标可靠度为依据,需要全面齐全的数据参数才能实现较高预测精度。文献[3]按照可靠性准则推导了管道失效状态公式;收集管道缺陷检测数据得到腐蚀速率概率分布规律,根据地区等级、环境风险设置管段目标可靠度和失效可接受概率,建立管道腐蚀可靠度寿命预测技术。以塔里木油田不同区域集输管网为例,得到在一级、二级/三级和四级地区集输管道剩余寿命分别是8.8年、7.4年和6.1年,为制定油田管网检测计划提供了参考。

7 基于概率统计预测方法

基于极大值统计原理预测方法指出管道剩余寿命取决于最大腐蚀坑深,最大腐蚀坑深分布规律是Gumbel型极值分布。该方法统计分析大量管道腐蚀检测参数数据,缺点是整体评价管道系统状况,不能计算特定管段剩余寿命。文献[4]建立了Gumbel型极值分布和广义极值分布的腐蚀管道剩余寿命预测模型,模型中各向异性随机变量包括腐蚀速率、腐蚀坑深、壁厚和操作压力等,结论是基于广义极值分析预测模型精度较高,在腐蚀缺陷产生初期,腐蚀坑深对管道安全性影响显著,随着运行时间延长,腐蚀速率变化成为管道安全性主导因素。

8 有限元法

随着无损检测技术发展和管道工程案例积累,研究者普遍认为根据经典电化学理论的管道安全性评价技术过于保守,应借助计算效率高效、可模拟复杂形状的数值分析方法。文献[5] 以X52原油管道为例,采用有限元软件对含外腐蚀缺陷管道进行模拟,计算管道在不同面腐蚀缺陷参数下的等效应力值,结论是有限元法精度高于电化学理论法和外腐蚀直接评价法,得到腐蚀深度1.8-5.0mm、腐蚀长度200-500mm范围内管段剩余强度和使用寿命。

9 灰色分析法

海底管道很难保证齐全的数据样本,灰色系统典型特征是致因因素不完全掌握、数据随机分布无规律,此类问题应用概率统计方法效果很差。灰色分析是处理欠缺信息、缺少数据的随机问题的可选方法。文献[6]以ASME B31G准则提出海底管道发生局部腐蚀和均匀腐蚀的承压极限值,利用灰色GM(1,1)模型验证腐蚀预测值与2004年至2008年检测数据的一致性,预测2008年至2014年失效压力值,与承压极限值对比判断是否进行维修检测。

10 基于检测技术预测方法

基于电法外腐蚀检测、内检测以及结合现场开挖检测技术是掌握管道腐蚀状况可靠方法,通过多次检测可准确确定腐蚀速率和管壁剩余厚度发展趋势。随着新建管道建设投运以及完整性管理步入正轨,获取全面管道检测数据已成为通行做法。此外,基于全面检测数据也是应用概率统计和极值分析方法的基本条件。

11 结论

随着国家对长输管道安全监管和惩罚措施完善加强,掌握管道腐蚀状况,分析管道使用寿命是管道企业的重要职责,开展管道寿命评估应遵循以下原则:从准确性和可信度方面,电化学理论法较保守,ANSYS有限元法较准确;新建管道检测数据全面,可获得较准确的腐蚀速率,并结合基于可靠性和概率统计预测方法进行辅助分析;超期服役老管道数据少,可采用灰色分析方法。长输管道剩余寿命预测核心是定量表征腐蚀机理,确定客观、实际的腐蚀速率,由于管道敷设环境、运行条件复杂多变,未来研究重点应集中于多腐蚀坑互相影响以及裂纹、凹陷、应力集中与腐蚀缺陷的相互影响。