基于JZNH-3D2安全阀检验装置介质排放量研究

2022-03-11林沐野郑鑫周杨飞马柯邹家华

林沐野 郑鑫 周杨飞 马柯 邹家华

(广州特种承压设备检测研究院,广东广州510000)

安全阀在传统重工业及轻工业承压设备中为设备的安全运行提供了强有力的安全保障,为承压设备能够安全、有效率的生产起到了革命性的推动作用,同时也为承压设备的寿命能够更加长时间的使用起到了经济性的作用。随着本次试验进一步的研究检测,可以发现传统实验研究中反映安全阀的动态排放特性的数据严重匮乏,安全阀超压开启排放的流动特性也无明确的实验数据和理论支撑,所以系统研究安全阀开启排放相关动作机理,需要进一步结合数值模拟与试验测试开展研究

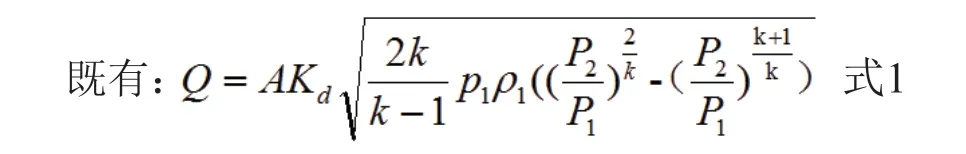

1 安全阀介质排放基本原理

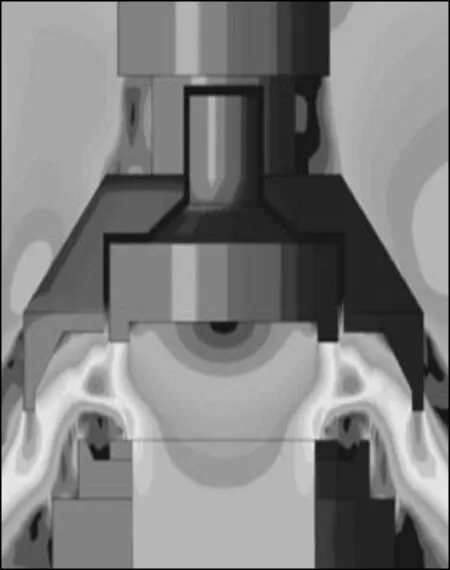

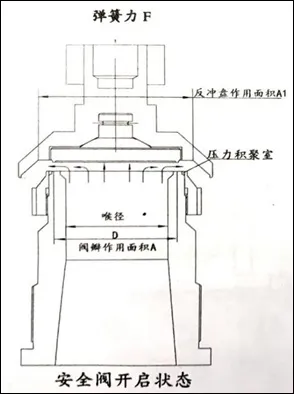

作用于阀体内上密封面的弹簧压紧力F,弹簧、弹簧座、反冲盘,阀杆等零件重力 且方向向下(因其零部件自重力与系统工况介质的工作力相比较小,可忽略不计,只有当工作开启压力很小时,方可考虑计算)与系统工作中介质通过阀体内喉经处,在阀腔内积聚形成的作用力P(系统压力)×A(面积)且方向向上的介质作用力,在弹簧力与介质力相互作用来实现起跳排放动作,即安全阀开启至闭合瞬间阀腔内介质的排出量[1]。如红外捕捉开启瞬间云图1与安全阀开启状态图2。

图1

图2

2 实验系统装置与方法

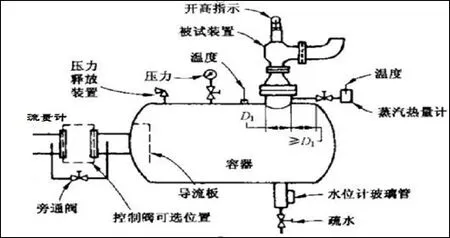

本次实验方法为流量计法,且背压为大气常压时的试验(如图3)。对于安全阀,由于安全阀开启过程的动态特性,不能忽略出口截面积在实质上的变化。一般采用便于计算的当量面积形式,若采用其他的截面积表达排量公式时,必须满足安全阀的开启过程流体流动的熵Φ值不变。因为安全阀阀座喉径处的直径最小且面积恒定,所以一般采用喉经最小截面积带入计算排量且忽略阀体内介质的流动摩擦及扰动损失[2]。本次排量试验、 排放压力试验、回座压力试验、开启高度试验、排量及排量系数试验,检测能力、现场还原度及结果精确度和自动化程度等达到国内领先水平[8]。

图3

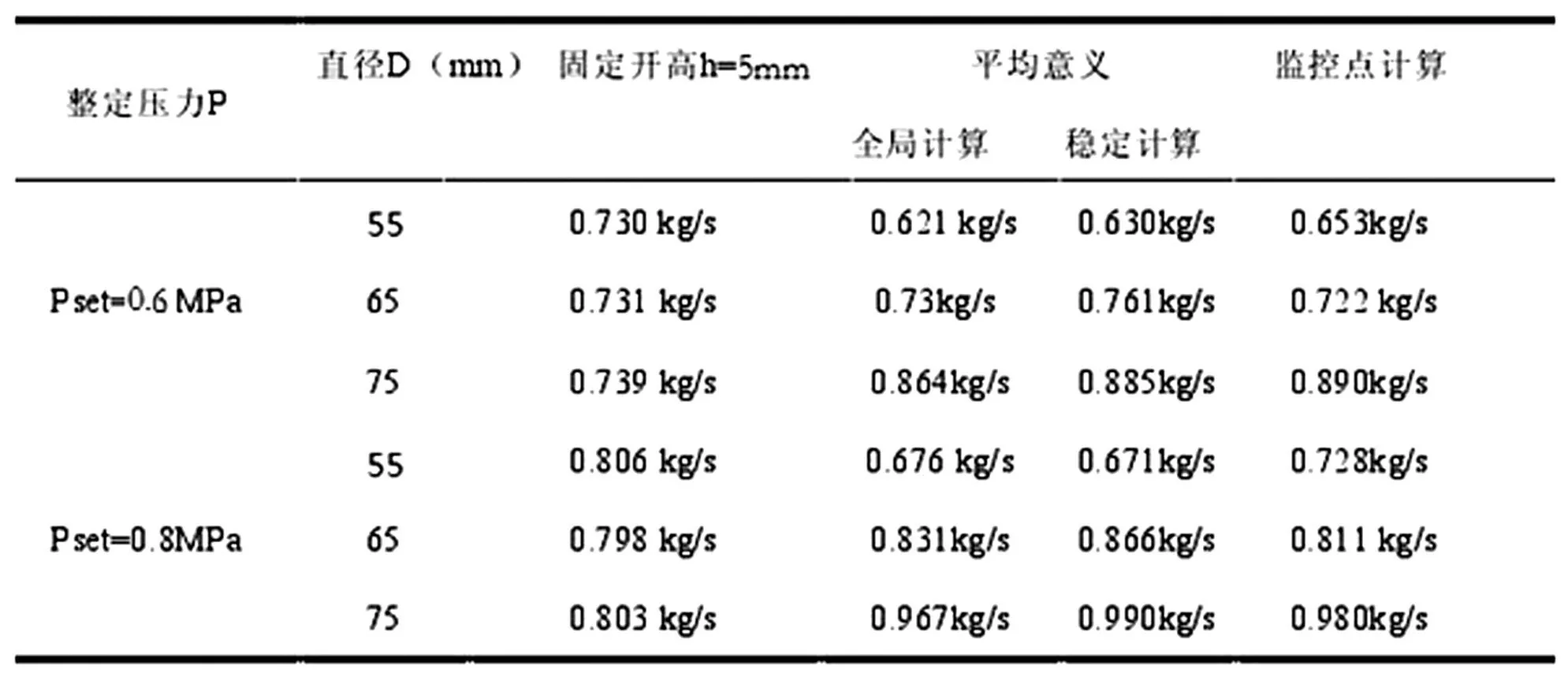

试验过程是通过压力罐截止阀升压,在介质升压的过程中通过流量计传感器得出输入的介质体积量,且传感器精度可以精确到千分位。本次被试安全阀为公称通径为DN50,流道直径为55mm,65mm,75mm整定压力为0.8MPa和0.6MPa,限制固定阀瓣开高为5mm,排量系数为0.75的6只A48Y-16C安全阀模型。安装在靠近链接安全阀的管道法兰上,用于与阀芯传感器作标准压力参照,以及 6个压力传感器,量程为0-2.5MPa,用于在入口检测法兰盘上测试压力。精度为 0.4 级的压力表6只,量程为 0-4MPa。采样时,可以作为标准传感器和阀芯传感器的输出值是否失真的判断标准。当升高压力至整定压力的90%随后以0.1MPa/S的速率缓慢升高压力,直至被试安全阀保持开启(排放)状态,然后关闭压力罐通向试验容器的阀门,测试压力减小,被测试安全阀密封面亦逐渐关闭,在被测安全阀出口处密封连接流量接收装置,待出口处接收装置的流量趋于稳定直至为零,且容器内压强回到升压之前的最初压力状态时,结束传感器收集[4],重复上述步骤,分别试验阀门,记录其泄出的流量。在试验过程中,应利用听觉、触觉或视觉观察并记录机械特性。如果阀门发生频跳、颤振或不能满意回座,则应加以记录,关闭接收阀门。

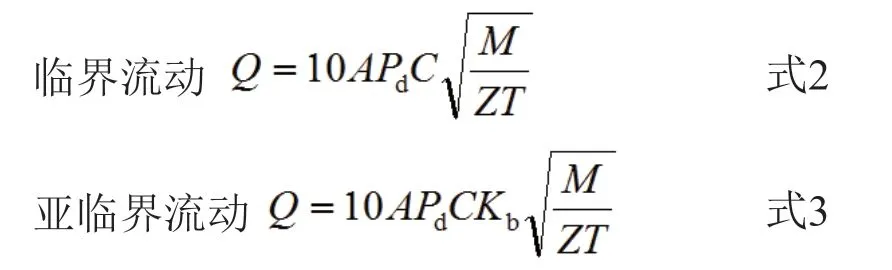

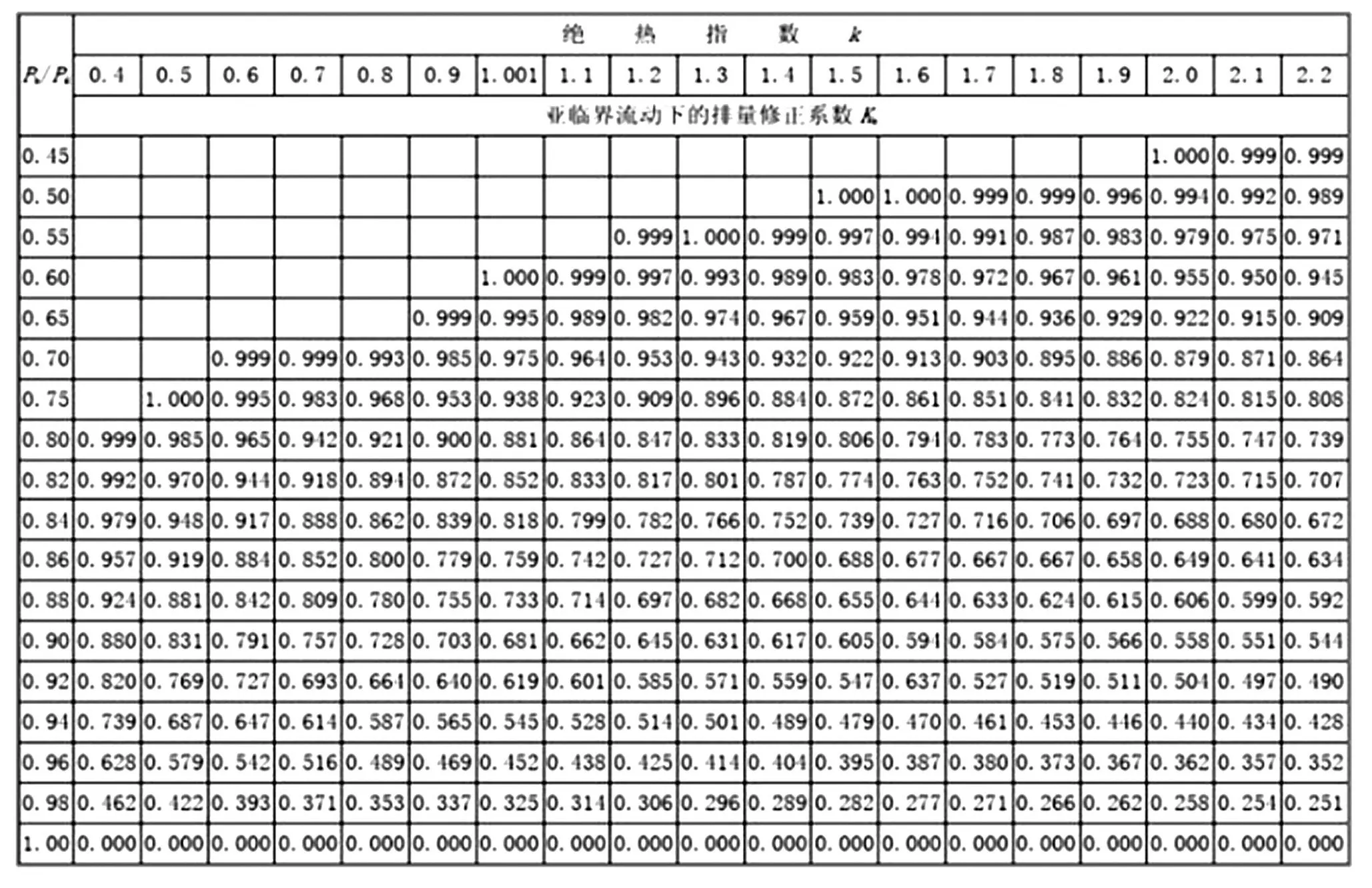

当气流在安全阀内部高速流动会随进出口压力比的大小不同,因此本次试验应当考虑到出现临界流动与亚临界流动的状态,且介质气体为使得安全阀的排量计算也不一样,在考虑气体压缩因素后,理想气体状态方程时依然适用,即PV=ZnRT,可得出GB12241-2005的两种理论流态上的排量公式式2、式3,在达到临界流动之前,气体或蒸汽通过流道是随着下游压力的减小而增加的。一旦达到临界流动,下游压力的进一步减小将不会使得流量继续增加。

A—— 为喉径最小截面积为πd2/4;

Kd——为喉经处的额定排量系数;

K——为常数(对于常温常压下空气的k值为1.4)

P1,P2——安全阀的进出口压力

其中 A 为安全阀结构喉径最小面积;C、M、Z 都是与气体自身相关的特性数据,T是开尔文温度值;Pd代表绝对的排放压力值,Kb亚临界流动下的理论排量修正系数。如表1 。

表1

实验数据结果通过导出形成表2,对比分析发现,以同样开启高度为5mm时分析其排量,相同的整定压力和超压情形下安全阀的排放能力对比分析显示受出口直径差异的影响并不很明显,但是随着开启高度的进一步变化,安全阀出口直径的差异强烈影响到平均意义和监控测点的排量值;对于全局平均、稳定排放阶段平均、监控点计算的排量数值来说都有随出口面积增大而增大的趋势,并且影响明显。此外,在试验过程中发现通过对比也能发现安全阀的出口直径设计值偏小时,其排放性能是很不稳定,震荡剧烈,显然这种状况是很不利于排量测试的,原因就在于截面变小流体通行受阻,其阀腔内部的背压力变化明显,导致位移也振荡剧烈影响到排量值;而对于较大出口面积,安全阀的排放更加容易,更容易达到临界流动。从数值大小看,理论上平均意义的稳定排放阶段的数据偏高,而实际监控点计算方法与全局意义的排量计算值略小。综上所述,在开启整个过程中开启高度影响到排放能力,其次出口直径大小也有一定影响。

表2

3 结论

(1)通过在试验过程中发现排量计算上存在的差异不确定性,安全阀结构的差异也导致了排放量的不同,从已有的数据中来看,主要集中表现在对复杂的安全阀超压泄放流体流态进行理论阐述和数学分析,认为安全阀排放能力会受到进出口的压力比、自身几何尺寸的影响[7]。但没有深入而详细的研究表明超压泄放流动在不同的位置处出现何种流态,由于安全阀结构复杂,很难测定安全阀最小流道截面的流速,从而无法根据最小流道截流面积处是否达到音速来确定安全阀临界压力比,这就给准确计算和选择安全阀排量公式带来的一定困难。此外,因使得滞止在阀腔内部的介质也需要排出,达到阀腔内最初无压力的状态,传统安全阀排量计算公式中采用静参数代替滞止压力有所不妥,难免引入误差,需要引起足够的重视。

(2)对于安全阀的排量系数确定[6],一般需要完成许多不同工况组合的实验测试,很显然完成如此大量的测试在现实中显然是不能接受也极其耗费财力。安全阀的排量系数一般是由生产厂家提供的参数(特定的液体或气体状态下的测试参数),而安全阀选型时都无一例外的将排量系数值视为唯一、确定、不变的参数值,一般其值的大小被标于铭牌,这样以来,就使得排量系数的信息实质上是不完善的。这种认为排量系数是具有普适意义的参数观点明显不合理。

(3)安全阀的开启流动瞬态性,从结构和工作机理上来看,过流截面积是恒定的;而安全阀在瞬态超压开启过程中,则有过流道面积的不稳定性和波动性,这并不能确定(流道确定,入口压力稳恒)的稳定排放流动。此外,传统研究一般是对稳恒状态进行数值仿真和实验测试,或多或少采用恒定限高法、稳定压力入口等方式进行初步研究,很显然,这种流动假设过于简单,也完全不符合实际[5]。因为安全阀的排放能力是随时间在剧烈波动变化的,具有瞬态特性,所以也需要引起足够的关注和研究。

(4)安全阀的临界流动判断问题 ,当安全阀制造完毕,其实际的流道几何状态并未确定,流体介质在其流道内高速流动时流态的变化、是否有层流、紊流变化,是否会因流通截面积的改变而改变其自身运动状态,速度、压力的增减都有可能发生,更重要的是会出现速度增加到临界状态,传统的简单模型研究认为介质流速达到音速甚至超过音速,并且之后流体会快速降压,直至到负压的状态。而且也认为入口的流动情形的不同会导致最小截面的位置和尺寸发生变化。但是,传统的研究仅仅认为入口流道、阀口密封面、反冲盘外延附近为可能存在声速顿赛的区域是不足的,就过流截面面积发生变化,这一点来说,阀腔与出口相接处截面亦发生变化安全阀排放性能影响因素弹簧式安全阀是广泛用于受压容器上的一种安全保护装置,它是依靠弹簧力和介质力来实现动作。当介质压力逐渐升高与弹簧力平衡或超过弹簧力时,阀门开启;当介质压力小于弹簧力时,阀门关闭。对于既定结构的安全阀,一般认为其安全阀的排量系数以及排放能力是确定的,而很少涉及各种因素对安全阀的排放性能的影响。然而实际上影响阀门动作因素很多。其中认为阀腔内积的多少,弹簧的刚度及锈蚀的状态的变化,反冲盘形状、阀瓣与调节圈的尺寸、角度是影响安全阀的排放性能的主要因素。

(5)采用实验得出安全阀的阀前压力在低压状态时,安全阀的排量放能力会有所降低,需要考虑排量修正。此外,调节圈作为一种可以调节安全阀通行截面积的部件,也影响到排放能力的大小。调节圈装置会对排量系数Kd产生较大的影响,在安全阀的设计、选用及调试时应给予必要的重视。为了减小调节圈位置对安全阀排量系数的影响。