涡轮后机匣的结构动力学精确建模

2022-03-11梁小鸥臧朝平雷新亮曾亚未

梁小鸥 ,臧朝平 ,雷新亮 ,曾亚未 ,黄 梓

(1.南京航空航天大学能源与动力学院,南京 210016;2.中国航发四川燃气涡轮研究院,成都 610500)

0 引言

整机振动或者零部件的局部振动直接影响到航空发动机运行的安全性和稳定性。认识和解决振动的常用方法是振动试验测试与建模仿真分析。试验测试通常直接对实物样机进行,以获取可靠的试验数据;同时,试验数据还可以用于对有限元模型的修正与确认。但是,实物样机通常在设计后期制造,如果不满足要求,则需要修改设计,从而增加设计成本,延长设计周期,造成人力、物力的浪费,同时使企业丧失竞争力。而仿真建模分析无需实物样机,可以在早期图纸设计阶段,对研究对象开展动力学特性分析。但是,仿真建模通常对几何模型进行简化或缩减,模型分析的精度无法保证且误差较大。因此,需要对仿真模型进行修正和确认,以提高分析的精度和可信度。

随着计算机和有限元技术的发展,Zang 等在国际上提出了“超模型”建模的概念,为无样机的动力学设计提供了新的途径;其后,Fotsch 等将“超模型”理论首次应用到航空发动机的部件建模;Chen 等利用“超模型”实现了模型修正;Zang 等对“超模型”实现虚拟测试和有限元模型确认技术的发展进行了综述,并对Trent500 发动机的燃烧室机匣完成了超模型的模型确认与试验验证。近年来,在国家自然科学基金和国防预研等支持下,基于“超模型”的建模与试验验证,已在航空发动机中介机匣,高、中、低压气机机匣,燃烧室机匣等部件及转子系统、整机试验件上得到应用,基于“超模型”简化和误差源识别方法,在无样机设计中起到重要作用。然而,这些都是对不同复杂程度的单一结构的研究,没有考虑连接问题。早期的连接建模都是利用测试数据修正连接参数。试验研究表明,发动机法兰安装边螺栓连接结构,在其工作条件下主要体现了沿轴向的线性刚度特性,而薄层单元的有限元模拟方法具有线性特征,能够在保证计算精度的前提下降低计算量。黄耀英等、姚星宇等研究了薄层单元模拟连接结构在航空发动机机匣上的应用;王攀等提出了分区域薄层单元方法代替螺栓连接,并基于螺栓连接“超模型”刚度理论、赫兹接触理论以及M-B 分形模型,推导出不同螺栓预紧力下分区域薄层单元的弹性模量,模拟机匣连接部分的轴向接触刚度,给出螺栓连接机匣简化建模方法。

本文以装配组合式涡轮后机匣的动力学精确建模与模型简化为例,提出了其各构件的“超模型”建模及装配组合形式的连接件分类建模的方法,通过建立装配组合式涡轮后机匣的“超模型”,实现结构动力学特性的精确预测。

1 涡轮后机匣的结构特点和几何模型

涡轮后承力机匣一般由主承力构件、形成流道的构件和其它相关功能的构件装配组合而成。随着发动机工作参数的提高,涡轮后机匣所承受的载荷不断增大,工作环境越来越恶劣,机匣的结构也越来越复杂,其中大量采用包括螺栓连接、浮动搭接等不同形式的连接结构,都会对建模结果产生影响。因此,对其进行高精度建模,需要首先认识结构的特点。

本文研究的涡轮后机匣整体结构几何模型如图1 所示。机匣组合件主要包含后机匣外框、承力支柱及底座、后轴承座、前后保持环、支板、尾锥等构件。其中后机匣外框、承力支柱及底座与后轴承座等组成主承力框架,在发动机中与其它承力机匣一同形成整机转子的支承刚度;沿圆周分布的16 块支板形成环状燃气通道,同时将承力支柱及底座、后机匣外框等构件与燃气隔离,降低其工作温度、改善工作环境;每块支板上缘板前部与后机匣外框沿轴向及径向定位,支板上缘板后部及下缘板前、后分别与后机匣外框和承力柱底座搭接,工作时可沿轴向与径向发生自由热变形;前后保持环、尾锥、后导流板等构件通过法兰与承力柱底座、后轴承座等部件螺栓连接,共同形成密封结构及相关介质通道。

图1 涡轮后承力机匣整体结构几何模型

建模之前,对几何模型做预处理工作,检查几何模型,清除部分数量大、质量特征小的结构,如封严片、密封圈等零件;这些结构的存在会增加模型划分网格的难度、增大模型的规模,而对机匣整体的动力学特性影响很小。经清理后保留11个构成涡轮后机匣的单个构件,各构件的对应关系如图2所示。

图2 初步清理后机匣各构件的对应关系

可知,装配组合式涡轮后承力机匣结构的动力学有限元精确建模取决于2 方面:(1)各构件的精确建模;(2)构件间连接关系的精确建模。

2 涡轮后机匣的“超模型”建模方法

2.1 涡轮后机匣各构件的“超模型”建模

“超模型”是一种能够准确描述结构的几何特征的2阶实体单元的3维有限元模型。它具有足够高的精度以反映结构的物理和动力学特性,可以代替样机作为参考模型指导有限元简化模型的修正,使其在要求的精度范围内准确反映实际结构的动态特性。“超模型”理论基于如下假设:对于特定的物理模型,随着网格的不断细化,“超模型”会逼近真实的结构,其预测输出会收敛到满足需要的精度。但是,“超模型”不是惟一的,网格越细化,“超模型”规模越大,计算时间会成指数增加。因此,考虑到模型规模大小对运算可行性和成本的影响,应合理选择网格尺寸,建立可工程应用的“超模型”。如何确定“超模型”,一直是研究者关注的问题。为保证“超模型”精度足够高、规模尽量小的建模原则,需要对各构件模型进行收敛性评估,确定其“超模型”网格尺寸。

要建立涡轮后机匣的动力学“超模型”,首先要建立各组成构件的“超模型”。具体步骤和判定准则如下:

(1)选择2 阶10 节点四面体单元划分网格,在自由-自由边界条件下,输入材料参数并分析所关心的频率范围内的模态,初定较大的网格尺寸,进行动力学特性分析;

(2)进行迭代分析,逐步缩小网格尺寸,对模型进行细化分网,计算所关心的模态;

(3)采用向前差商作为模态对频差曲线的斜率,以定量描述模型的收敛性,斜率满足要求后,模型趋于收敛,停止细化分网计算,得到符合收敛及精度要求的“超模型”。

收敛判别式可表述为

式中:Δf为第个模型的第阶模态相对最细化模型的模态频差百分数;x为第个模型的自由度数;Δ为模态频差曲线的斜率,代表每增加10个自由度模态频差变化的百分比。

以涡轮后机匣的尾锥构件图2(b)为例,通常发动机机匣的动力学特性主要考虑前500 Hz 的模态,介于尾锥是组成涡轮后机匣的构件,这里考虑其2000 Hz内各阶模态,以保证组合后的精度。首先,尾锥构件有限元模型的初始网格尺寸设定为15 mm,模型自由度数为17463,计算共耗时0.7 s;逐步细化网格尺寸,分别得到11.3、8.5、5.8、2.9、1.7 mm 网格尺寸下的模型分网结果与计算的模态数据,模型自由度数与计算时间随网格尺寸的变化如图3 所示。以最小的1.7 mm 网格尺寸下的模型计算的模态数据为基准,模型模态频差随自由度数的变化如图4所示。

图3 模型自由度数与计算时间随网格尺寸的变化

图4 模型模态频差随自由度的变化

从图中可见,随着网格尺寸的减小,模型自由度不断增大,计算耗时也逐渐增加,并在自由度数增大到一定程度后大幅度增大;而模型模态频差随其自由度增大而快速减小并逐渐趋近于0。尾锥各尺寸“超模型”计算的数据对比结果见表1。

表1 尾锥各尺寸“超模型”计算的数据对比

本文以Δ<1%作为判断模型趋于收敛的准则,并以平均频差<0.5%、最大频差<1%作为确定“超模型”网格尺寸的参考标准,以5.0、2.9与1.7 mm 网格尺寸建立的有限元模型均可满足此收敛条件,结合计算效率可最终选定以5.0 mm 网格作为尾锥“超模型”划分网格,其建立时间只有6 s。在考虑的2000 Hz频率范围内共有8 阶模态,其各阶归一化的模态频率和振型如图5 所示。从图中可见,尾锥的第1、2 阶,第3、4阶,第5、6 阶和第7、8 阶模态结果分别表现为2、3、4、5 节径振动,且分别是一对对频率接近、振型在圆周方向相差一定角度的重模态;尾锥的模态振型体现了其结构的对称性,这在航空发动机等轴对称结构部件的模态分析中较为常见。用同样方法确定后承力机匣的其他各构件的“超模型”,网格信息见表2。“超模型”有限元模型的精度为频差不超过1%,后承力机匣各组成构件自由度总和达到490万。

表2 涡轮后承力机匣各部件“超模型”网格信息

图5 尾锥“超模型”各阶归一化频率和模态振型

2.2 涡轮后机匣各连接的“超模型”建模

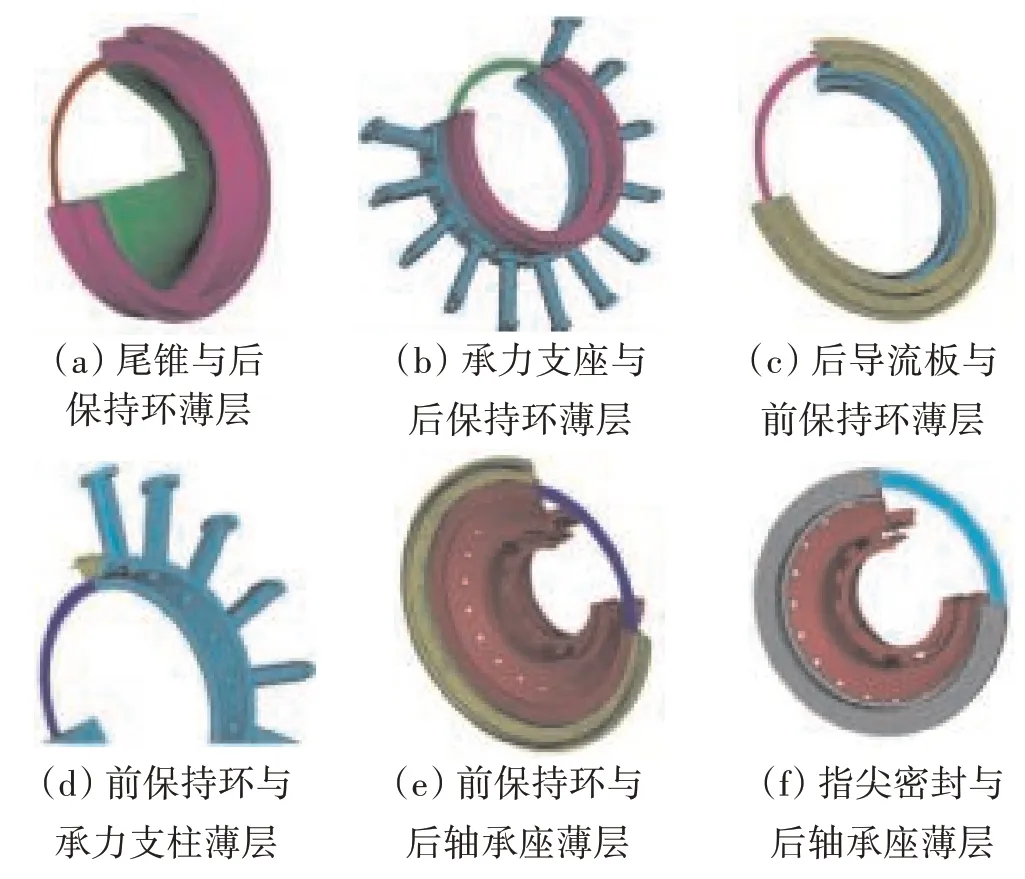

涡轮后机匣的构件连接涉及螺栓连接和搭接处的接触连接2类连接结构。

2.2.1 螺栓连接结构的薄层单元建模

螺栓连接结构在工程上使用广泛,建模时通常将螺栓结构等效成不同的结构模型,对其进行单元选择、网格划分、材料定义、接触面连接方式设置等对螺栓的静态及动态特性进行模拟。

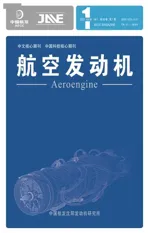

本文涡轮后机匣的螺栓连接结构如图6 所示。后机匣组合件内部共有6 处法兰安装接触面,包括承力柱底座与前保持环连接采用36 组、承力柱底座与后保持环连接采用40组、承力柱底座与轴承座连接采用36组螺栓;前保持环与后导流板连接采用40 组、前保持环与指尖密封连接采用40 组螺栓;后保持环与尾锥连接采用40 组螺栓。若建立螺栓实体精确模型,模型复杂、自由度多,计算量大,螺栓实体建模在此不适合。

图6 涡轮后机匣轴向法兰螺栓连接位置

本文采用薄层单元代替实体螺栓连接结构建立“超模型”。仅考虑轴向线性特征时,薄层单元的材料参数能够用螺栓连接结构参数示出,如图7 所示。从图中可见,轴向连接刚度主要由螺栓连接区域与锥形预紧力作用区域决定。

图7 螺栓连接的薄层单元结构受力和建模

螺栓杆连接区域连接刚度和锥形预紧力作用区域连接刚度并联,则整个螺栓连接区域的连接刚度为

式中:为整个连接件所有螺栓数。

将螺栓连接结构简化为薄层结构(图7 中绿色部分),调整薄层的材料参数,可以模拟不同预紧力下的连接刚度。其轴向刚度与材料参数关系为

式中:为被连接件弹性模量;为有效横截面积;为结构的长度。

薄层单元连接结构的轴向刚度为

联立式(2)、(3)、(4),得到薄层单元的材料参数

在装配条件下螺栓连接锥形预紧力区域通过实体螺栓连接结构的静力学分析得到。

为了保证后机匣“超模型”建模中各构件相对几何位置、形状不因使用薄层单元而变化,本文采用2阶四边形壳单元薄层建模。薄层单元厚度依据单元网格尺寸选取,单元网格的长度与厚度的比例系数为

式中:和分别为壳单元2个方向的长度;为壳单元的厚度,对材料线性本构关系的薄层接触问题表明,在=10~100 时,不会因单元厚度过大或过小而影响模拟接触面的力学特征效果。

针对机匣内部6处螺栓法兰连接接触面建立6个薄层单元。薄层材料两侧与接触法兰采用刚性连接,对应位置如图8 所示;依据上述薄层法建模原理结合连接法兰尺寸及螺栓参数等,取壳单元厚度为1 mm,带入式(2)~(5)计算在装配条件下的6 个薄层单元的材料参数,见表3。共建立5062 个薄层单元,产生17826个节点,总自由度为106956。

图8 6个薄层连接位置

表3 薄层单元材料参数

2.2.2 支板搭接处的接触建模

针对涡轮后承力机匣支板处搭接结构,共设置了7 处配触对:分别为支板下前缘与前保持环的第1、2接触对,支板后下缘与后保持环之间的第3、4 接触对;支板上前缘与前密封环和前密封环与后机匣外框搭接处的第5、6 接触对;支板与后密封环之间的第7接触对,如图9~12 所示。搭接结构在接触面法向提供相当的接触刚度,切向可以相对运动。本文采用ANSYS 接触单元模拟搭接结构,根据搭接结构的特点,第1~4 接触对采用3D 刚体-柔体的面-面接触对建模,第5~7 接触对采用3D 柔性的点-面接触对建模,共建立了34604个接触单元。

图9 第1、2接触对

图10 第3、4接触对

图11 第5、6接触对

图12 第7接触对

3 整体“超模型”动力学特性分析

基于构件精确模型、薄层及接触连接的涡轮后机匣整体“超模型”如图13 所示。整体“超模型”总自由度超过500 万,对其进行动力学计算,仅分析可能对机匣振动影响较大的1000 Hz 内前8 阶模态,各阶模态振型与归一化的振动频率如图14 所示。从图中可见,前4阶模态主要表现为同步与异步2节径振动,其中第1、2阶和第3、4阶为2对重模态;第5 阶模态为扭转振动模态;第7、8 阶主要为以外框振动为主的异步3 节径振动,振型较为相似。从模态振型可见,并非组成机匣的各构件的模态在后承力机匣的整体振动中都有体现。

图13 整体涡轮后承力机匣有限元超模型

图14 涡轮后机匣超模型前8阶模态振型

4 结论

(1)经优化后,涡轮后承力机匣“超模型”构件的频差精度可达1%以内,精度过高会降低计算效率;

(2)构件间的连接部分可根据其结构选用薄层单元或两类接触单元进行建模;

(3)“超模型”动力学特性分析表明涡轮后承力机匣低阶模态主要包括同步、异步节径振动,扭转振动和外框局部振动。