云南某闪锌矿氧压酸浸工艺研究*

2022-03-09周先超

周先超,周 娴

(1.云南永昌铅锌股份有限公司,云南 保山 678307)2.昆明冶金研究院有限公司,云南 昆明 650031)

锌是一种重要的战略性有色金属资源,在世界所有金属产量中排名第四,地位仅次于铁、铝、铜[1-2]。矿产中的锌主要以硫化矿形式存在,闪锌矿是典型的含锌硫化矿[3]。锌的工业冶炼工艺主要有火法和湿法。其中,湿法炼锌中氧压酸浸生产锌具有环保、快速、高效等特点,相比于火法,氧压浸出工艺省去了焙烧过程,而且耗能低,氧压浸出过程中硫化锌中的硫转化为单质硫或部分硫酸根,避免了火法工艺中产生二氧化硫导致的空气污染[4]。氧压酸浸提取闪锌矿中的锌研究报道较多,比如凡杰,等对云南某浮选精矿进行氧压酸浸,最佳条件下锌浸出率达96.63%[5-10]。林茂[11]采用加压酸浸处理湖南某复杂铅锌铜矿,适宜条件下锌浸出率可达98%。氧压酸浸均有较好的浸出率。

近几年来,随着经济的发展及社会需求的不多扩大,使得锌价不断攀升。于此同时,高品位的锌精矿资源逐渐消耗枯竭,低品位的锌资源以及再生锌资源逐渐被人们所重视[12-13]。针对低品位闪锌矿中锌资源的利用,本文采用氧压浸出工艺提取云南某厂低品位硫化锌矿中的锌,考查始酸浓度、反应温度、常压高浸液、配高品位硫化矿对锌浸出率的影响,为锌的生产提供指导。

1 试验部分

1.1 试验原料及设备

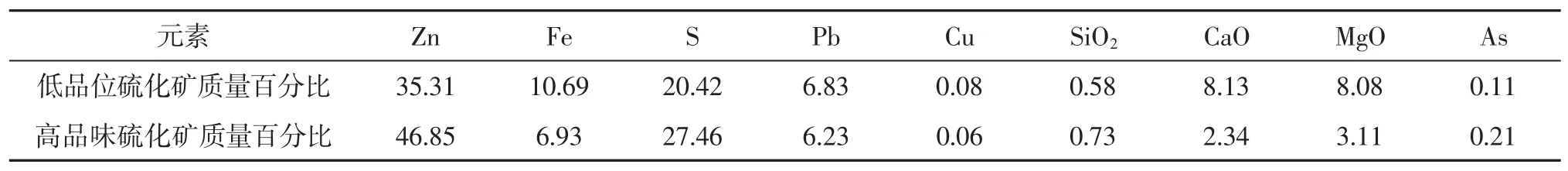

试验所用原料来自云南某矿区,主要成分如表1所示。试验主要原料是低品位硫化矿,主要含锌35.31%、铁10.63%、硫20.42%、铅6.83%,可见该矿为高铁高钙高镁低品位硫化锌矿。高品位硫化矿用于考察配矿对锌浸出率的影响情况,其中含锌46.85%、铁6.93%、硫27.46%、铅6.23%。其他试剂有硫酸,工业纯(>96%);氧气,工业纯瓶装氧气(>99.5%);木质素磺酸钙等。

表1 硫化矿的主要化学成分Tab.1 Main chemical composition of sulfide ore %

试验主要设备:FYX-2L高压釜及控制设备、真空抽滤机、天平、pH分析仪、烘箱等。

1.2 试验方法及原理

试验在高压釜中进行,按照一定的液固比将低品位闪锌矿(-0.046 9 mm,≥75%) 与硫酸溶液混合加入高压釜中,加入表面活性剂,通入氧气控制压力,快速升高反应釜中的温度,以转数500 r/min开启搅拌装置进行氧压浸出一定时间。浸出反应后停止搅拌装置,待冷却后将矿浆取出。使用真空抽滤机对反应浆料进行过滤、洗涤得到浸出渣,浸出渣入烘箱干燥。

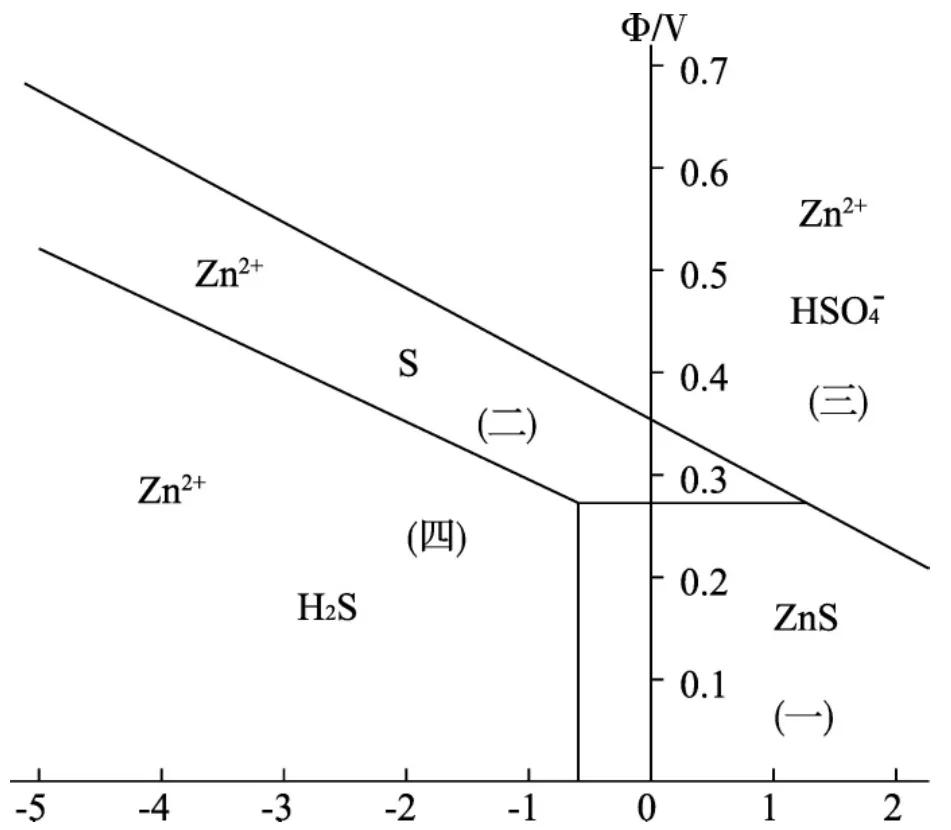

对浸出渣中的主要元素进行多元素化学分析;采用滴定法和四氯化碳溶解法测定浸出渣中的锌和元素硫含量,用重铬酸钾滴定法测定浸出液中铁的含量。氧压酸浸过程热力学见图1所示Zn-SH2O的φ-pH图。本试验的主要反应如式(1) ~(3) 所示:

图1 Zn-S-H2O系φ-pH图Fig.1 φ-pH diagram of Zn-S-H2O system

2 试验结果与讨论

2.1 始酸浓度对锌浸出率的影响

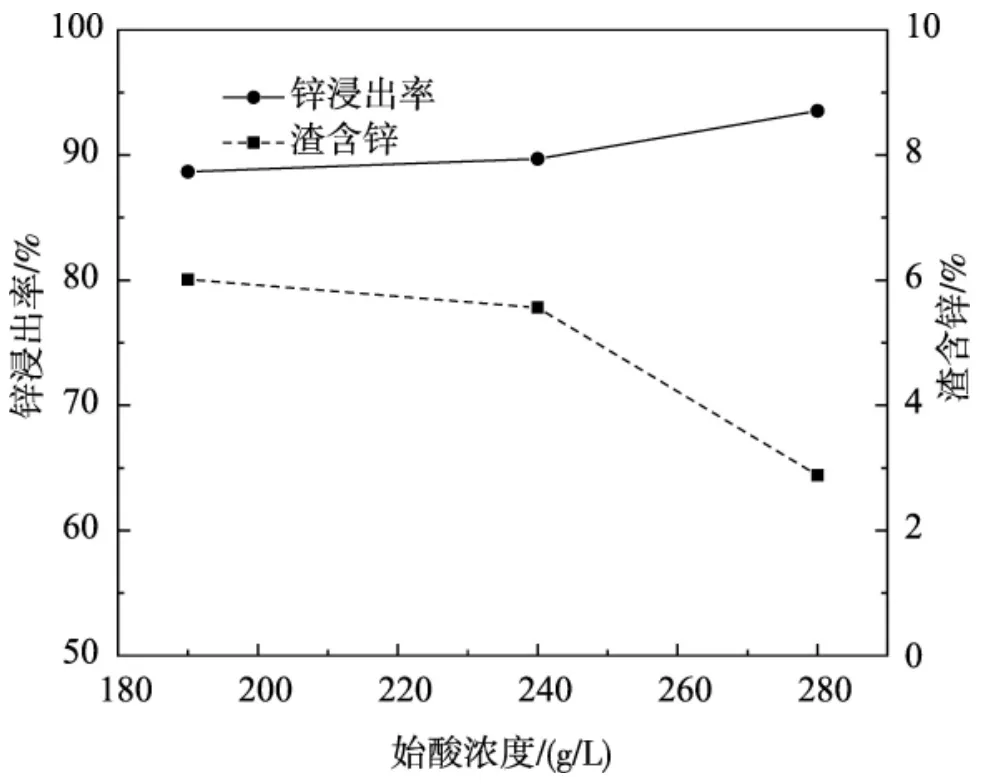

控制反应液固比为3.5∶1、添加剂用量为矿量的0.3%、反应温度130℃、反应时间90 min、氧压1.2 MPa,考查始酸浓度对锌浸出率的影响,试验结果如图2所示。由图2可知,当液固比为3.5∶1时,随着始酸浓度的升高,锌浸出率呈现上升趋势,浸出渣中难溶锌的品位呈下降趋势。当始酸为280 g/L时,锌浸出率达91.84%,难溶锌最低为2.88%。在生产过程中,高压反应釜承受不了280 g/L的始酸,因此液固比3.5∶1不可行。

图2 始酸浓度对锌浸出率及浸出渣含锌的影响(液固比 3.5∶1)Fig.2 Effect of initial acid concentration on zinc leaching rate and zinc content in leaching residues(liquid-to-solid ratio:3.5∶1)

调节液固比为5∶1,其他条件不变,不同始酸浓度下锌浸出率及渣含锌结果如图3所示。由图3可知,当初始酸度为200 g/L时能保证渣中难溶锌含量在2.4%以下,而且锌的浸出率在96%以上,因此结合锌的浸出率及高压釜的承受能力,选取液固比5∶1、始酸浓度200 g/L进行下步试验研究。

图3 始酸浓度对锌浸出率及浸出渣含锌的影响(液固比 5∶1)Fig.3 Effect of initial acid concentration on zinc leaching rate and zinc content in leaching residues(liquid-to-solid ratio:5∶1)

2.2 反应温度对锌浸出率的影响

控制始酸浓度200 g/L、液固比5∶1、添加剂用量为矿量的0.3%、反应时间90 min、氧压1.2 MPa。考查反应温度对锌浸出过程的影响,试验结果如图4所示。

图4 反应温度对锌浸出率及终点酸度的影响Fig.4 Effect of reaction temperature on zinc leaching rate and end point acidity

由阿累尼乌斯方程:可知,温度T值升高,K值增大,同时离子运动的加剧有利于反应速率的提高。因此随着温度的增加,锌的浸出率呈上升趋势,但试验过程中温度超过130℃后,温度对锌的浸出率影响较小。同时,温度过高,在氧压气氛下,生成的部分元素硫会继续被氧化生成硫酸,不仅使元素硫的产率下降,而且不易保证酸量平衡,易使终点酸度过高,给下一步的除铁带来困难。

从图4可以看出,随着温度的增加终点酸度会升高,在130℃后,终点酸度上升趋势增大,这表明浸出渣中的部分硫元素被氧化成了硫酸,提高了终点酸度。

2.3 常压高浸液对锌浸出率的影响

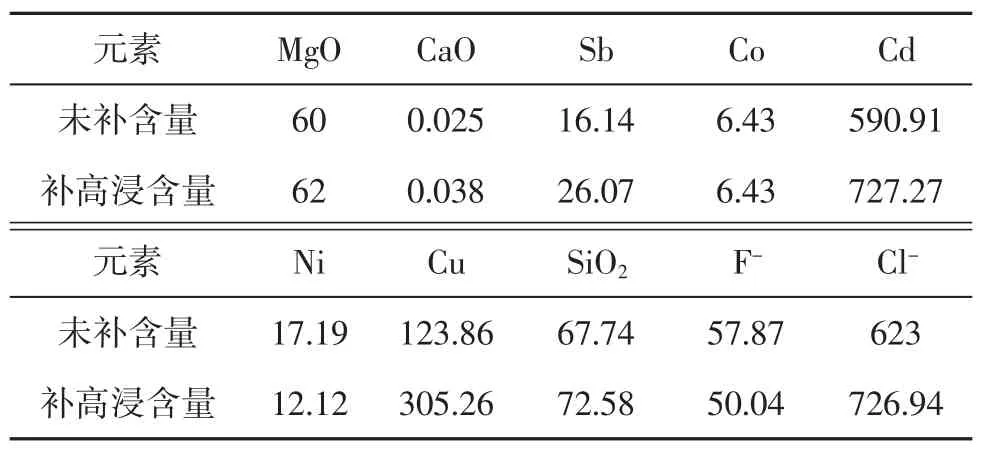

控制液固比5∶1、添加剂用量为矿量的0.3%、反应温度130℃、反应时间90 min、氧压1.2 MPa以及终点酸度在(20~26) g/L。所用酸液为未补高浸液与补入高浸液(按始酸含铁量3 g/L补入) 的试验结果见表2。从表2可以看出,当控制终酸在一定的条件下,补入高浸液时,始酸可由210 g/L降至200 g/L,即前液中每补1 g/L的Fe可降低3 g/L的H+;高浸液补入后,锌浸出率由94.92%提高至97.00%,浸出渣中难溶锌由原来的平均2.81%降至1.65%,渣中含铁呈上升趋势,不影响渣中S、Pb含量。高浸液对浸出液杂质成分的影响见表3,从表3可见补入高浸液后,浸出液中Sb、Cu明显升高;MgO、CaO、无明显变化;Co、Cd、SiO2、Cl-稍微有上升趋势,Ni、F-有下降趋势。

表2 高浸液对浸出效果的影响Tab.2 Effect of high leaching liquid on leaching results

表3 高浸补入对浸出液杂质成分的影响Tab.3 Effect of high leaching liquid addition on impurities in leaching liquid mg/L

2.4 高品位闪锌矿对锌浸出率的影响

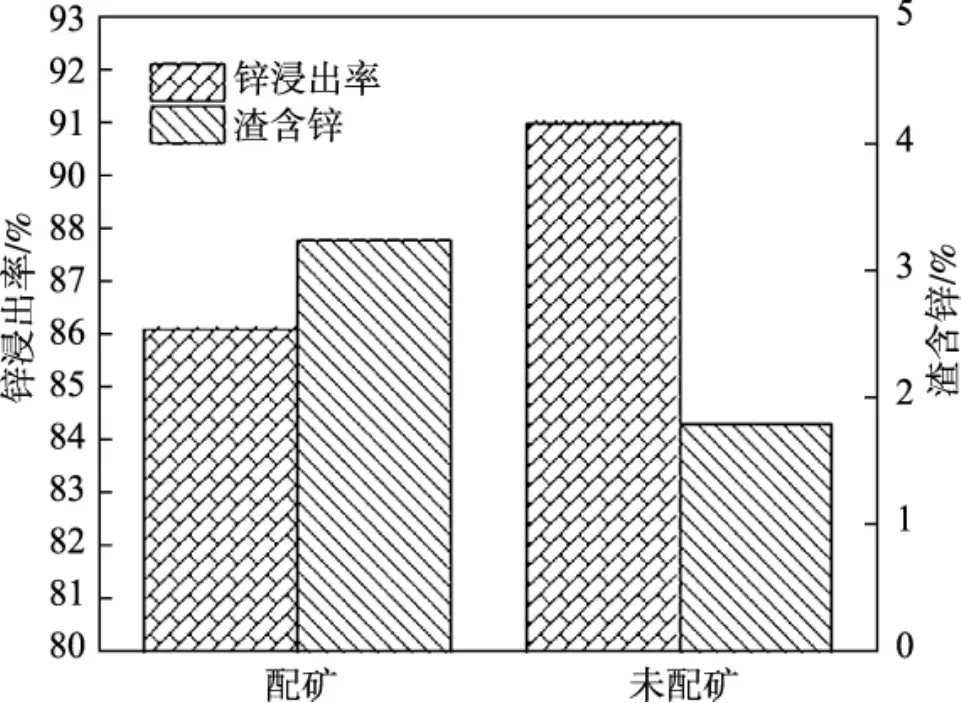

控制液固比5∶1、添加剂用量为矿量的0.3%、反应温度130℃、反应时间 90 min、氧压1.2 MPa、终点酸度在(20~26) g/L、补入高浸液。对比配入高品位闪锌矿(比例1∶1) 与不配矿时锌浸出率、浸出渣难溶锌的变化,结果如图5所示。从图5可见,配入高品位硫化矿后,锌浸出率有所降低,从91.05%降低至86.77%;浸出渣中难溶锌增加,由1.85%升高至3.31%,可见配矿并不利于低品位闪锌矿的冶炼。

图5 配矿对锌浸出率及渣含锌的影响Fig.5 Effect of ore blending on zinc leaching rate and zinc content in leaching residues

3 结语

采用氧压酸浸技术处理云南存在的大量的复杂低品位闪锌矿,可得到较好的技术指标,而且终点酸度及浸出液中的铁浓度仍可以控制在一个较理想的范围内,为下一步扩大试验提供支持。通过试验得到结论如下:

1)通过试验得到的低品位闪锌矿氧压酸浸的较优工艺条件为:液固比5∶1、添加剂用量为矿量的0.3%、反应温度130℃、反应时间90 min、氧压1.2 MPa、转速500 r/min、粒度-0.0469 mm(≥75%)、前液配入常压高浸液使含Fe量达到(2~3) g/L。在此条件下,锌浸出率96.5%,终点酸度(20.0~26.0) g/L,铁浓度在6 g/L以下,渣含锌在1.7%以下,在该条件下得到的浸出渣过滤性能良好;

2)补入常压高浸液能够加快反应速率,使反应更加完全,达到降低渣含锌,提高浸出率的目的。同时补入常压高浸液后导致Sb及其他杂质浓度升高,为后段除杂工序带来一定困难;

3)试验表明,配入高品位闪锌矿不能达到降低渣含锌提高浸出率的目的。