弹齿滚筒式捡拾装置的结构设计

2022-03-08奚嘉强曹有为

奚嘉强, 曹有为, 李 欣, 邵 帅

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

1 捡拾装置组成以及原理

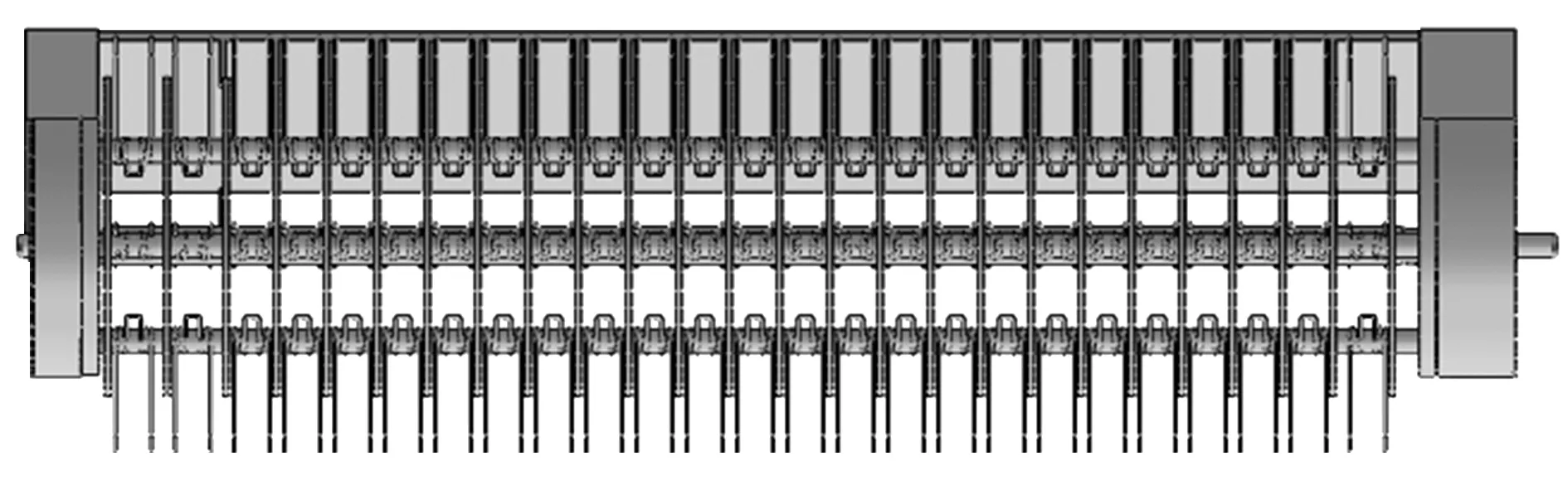

弹齿滚筒式捡拾装置如图1所示。其主要组成由弹齿、弹齿杆、传动轴、凸轮盘、弹齿滚轮、曲柄、侧护板组成,弹齿通过螺栓连接在弹齿杆上,弹齿杆在传动轴带动下进行转动,弹齿杆两端连接着曲柄,曲柄在D型弹齿滚轮内部运动,侧护板则是为保护秸秆不进入捡拾机构内部。其主要工作原理是弹齿在传动轴的带动下,开始转动并随着转动的同时进行秸秆的抬升、运输,运输到下一切割机构中去。

图1 弹齿滚筒式捡拾装置

2 主要工作部件及其他部件设计

主要的工作部件有弹齿、弹齿杆、传动轴、凸轮盘、弹齿滚轮、曲柄、侧护板组成。

2.1 弹齿及弹齿杆设计

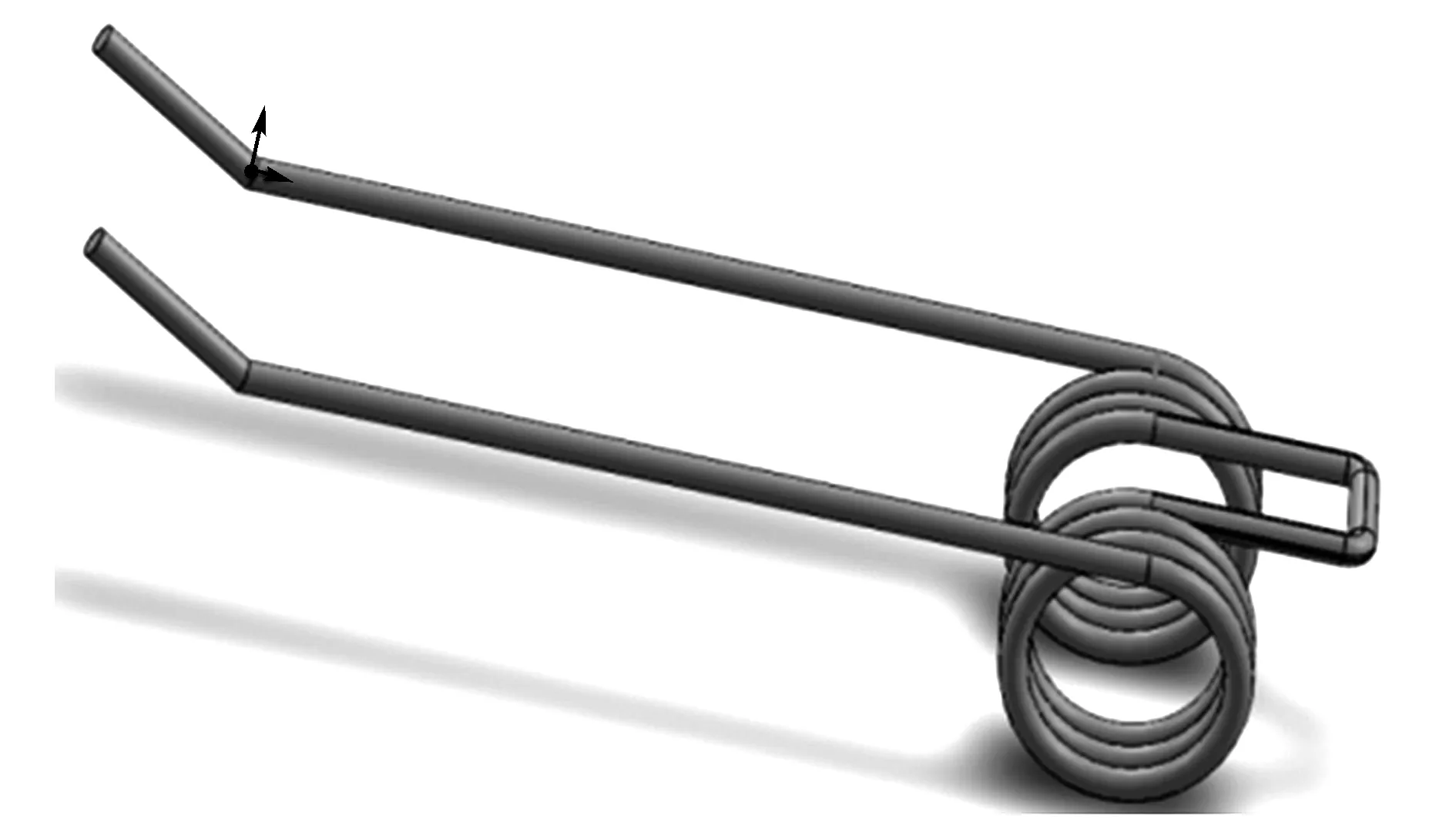

弹齿设计:在整机运动过程中,弹齿都起着至关重要的作用。其必须完成玉米秸秆的捡拾、抬升、运输,这就导致弹齿的材料必须具有较高的耐磨性、较好的弹性以及较高的强度。选择65 Mn合金钢作为弹齿材料,通过热处理可以提高材料的性能,先通过淬火处理,淬火后的合金钢具有极大的内应力,必须在经过回火后才能得到满足条件的材料。根据农业机械设计手册,可知弹齿式捡拾装置弹齿间距的参考范围为63~100 mm,本文设定两弹齿间距为100 mm,弹齿圈内径25 mm,弹齿端部的直径5 mm,弹齿末端距离为35 mm,弹齿单侧有效的弹齿圈圈数为3圈,由于带钩弹齿的捡拾率高于直杆弹齿捡拾率,根据资料得知,最佳弯曲弯度为150°。弹齿设计如图2所示。

图2 弹齿设计

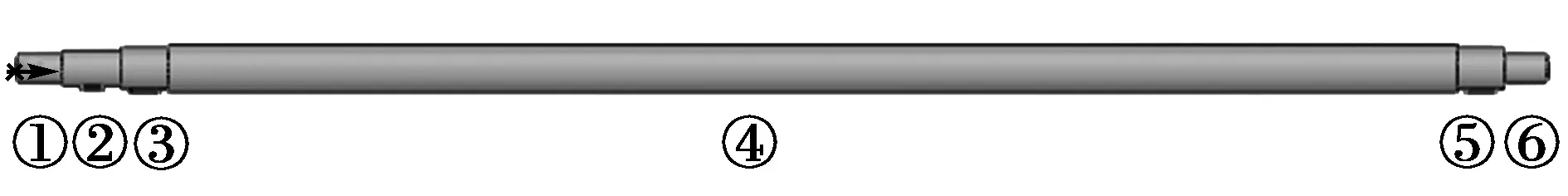

弹齿杆设计:本文装置的捡拾幅度为2 400 mm,为了确保传动,弹齿杆长设计为2 500 mm,轴上安装22个弹齿,弹齿轴直径为25 mm,弹齿间距为80 mm,弹齿与弹齿杆上是通过螺纹连接的方式固定的,弹齿杆两端与曲柄孔相连接,过盈配合,弹齿杆两端与支撑架的孔间隙配合,弹齿杆设计如图3所示。

图3 弹齿杆设计

2.2 传动轴设计

捡拾器主轴转速增大,喂入量也随之增大,弹齿顶点的速度越大,对玉米秸秆的冲击力越大,同时凸轮滑道的磨损也越严重[4-6],满足喂入量的条件下,应该尽可能减小。主轴转速捡拾器工作效率以及可靠性由它的直径所确定,即通过计算得出的最小直径。除了最小直径的设计以外,首先确保整机工作的稳定性,转速设计在60 r/min;其次,因为捡拾的对象是玉米秸秆,虽然存在冲击力,但是影响不大,但因为捡拾幅度为2 400 mm,长度偏长,且需要两端两点支撑,主轴长度设计为2 500 mm;考虑到轴的强度、刚度、硬度、耐磨性以及热处理工艺成本等综合因素,查询机械设计手册,采用45钢,热处理方式为调质处理。经过调质处理后的45钢其硬度为217~255 HBW,强度极限640 MPa,屈服极限δs=355 MPa,弯曲疲劳强度δ-1=275 MPa[3],主轴的最小直径dmin计算:

(1)

式中:C为通过主轴的材料和工作载荷确定的,经过查表确定为120;dmin为主轴最小直径,mm;P为捡拾器功率,kW;n为主轴转速,r/min。

带入数据,得dmin=39 mm,取40 mm。考虑本轴的作用,确定轴为6段,确定各段直径:由d1=dmin+2h,h=(0.07~0.1)dmin,代入数据可得d1=48 mm,同理可得d2=56 mm,d3=64 mm,轴4段与轴2段取相同的值即d4=d2,轴5段与轴最小直径段取相同的值即d5=dmin。确定各段的长度:得总长L=2 600 mm,L1=80 mm,L2=100 mm,L3=80 mm,L4=2 184 mm,L5=80 mm,L6=76 mm,最后经校核该轴符合要求如图4所示。

图4 主轴设计

捡拾装置的转速轴设计以及整机移速设计:在设计捡拾器传动轴的转速时,应尽量减小传动轴转速。其一,传动轴的速度过快会降低捡拾作业的稳定性;其二,传动轴转速越快,弹齿顶尖的速度也会越大,对秸秆的冲击力也会大,同时凸轮轨道槽摩擦也会严重。

式(6)中:σd1为第1层的噪声估计,该阈值规则只需要对第一层的噪声进行估计,大大节省了阈值去噪过程中计算阈值的时间,同时只要挑拣相宜的阈值处理公式,该阈值选取方法的去噪质量将高于其它方法.

弹齿旋转一周喂入的体积V为:

(2)

式中:R1为滚筒半径,180 mm;R2为捡拾半径,300 mm;l为捡拾宽度,2 400 mm。

旋转一周的填入量m为:

m=ρ0KV

(3)

式中:ρ为玉米秸秆堆积密度,一般30~50 kg/m3,取40 kg/m3;K为填充因子,取0.08。

由式(2)、式(3)得到计算结果:V=0.57 m3,m=1.824 kg。

本文的捡拾装置的设计捡拾量为6 700 kg/h,则转速n:

(4)

式中:Q为设计捡拾量,kg/h;m为旋转一周的填入量,kg。

前进速度V和弹齿主轴轴转速N的公式:

(5)

式中:V为整机运动时速度,m/s;n为弹齿转速,r/min;r为弹齿传动轴半径,m;l为弹齿总长度,m;α为主轴中心线与弹齿间角度,°。

计算结果得V=2 m/s。

2.3 其他部件设计

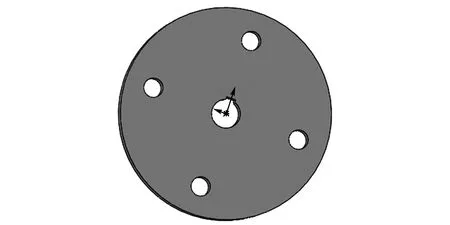

传动轴与弹齿杆的传动设计:本文通过圆盘结构来带动弹齿轴转动。主轴通过平键与圆盘固定连接,主轴转动时带动圆盘转动,从而带动弹齿杆转动。根据机械设计手册,圆盘材料确定为Q235,通过校核,圆盘的刚度和强度满足要求,如图5所示。

图5 圆盘设计

曲柄设计:曲柄在捡拾机构中起到不可或缺的作用,连接弹齿和豆形滑道,豆形滑道控制弹齿轴以及弹齿的运动轨迹,从而使弹齿完成捡拾、搬运以及空转的动作。曲柄与弹齿通过曲柄上的孔与轴过盈配合。曲柄设计如图6所示。

图6 曲柄设计

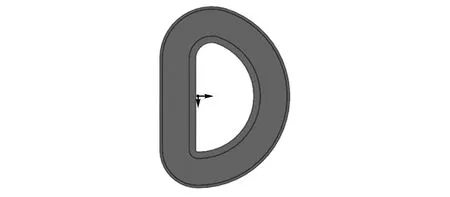

凸轮轨道设计:凸轮轨道对捡拾效果起着至关重要的作用,其控制着弹齿的运动轨迹。通过前文调查,目前国内打捆机的凸轮轨迹大多数是模仿国外的,主要包括豆形、心脏形等。本文采用豆形,豆形滑道的特点弹齿在豆形直线或者近似直线可以较快的完成捡拾、向后推送以及收齿的动作。凸轮轨道总厚度为30 mm,轨道宽度为40 mm,轨道内壁厚度为10 mm,外壁厚度为5 mm,凸轮轨道通过螺纹连接固定在捡拾器的侧护板上,如图7所示。

图7 凸轮轨道

3 弹齿有限元分析

3.1 弹齿SolidWorks建模

根据有限单元法的思想,研究刀片可以提取一个单元进行研究,故建立一个刀片的三维模型,通过Solidworks 生成相应文件,进行相应尺寸标注,保存为x_t格式,导入Ansys。

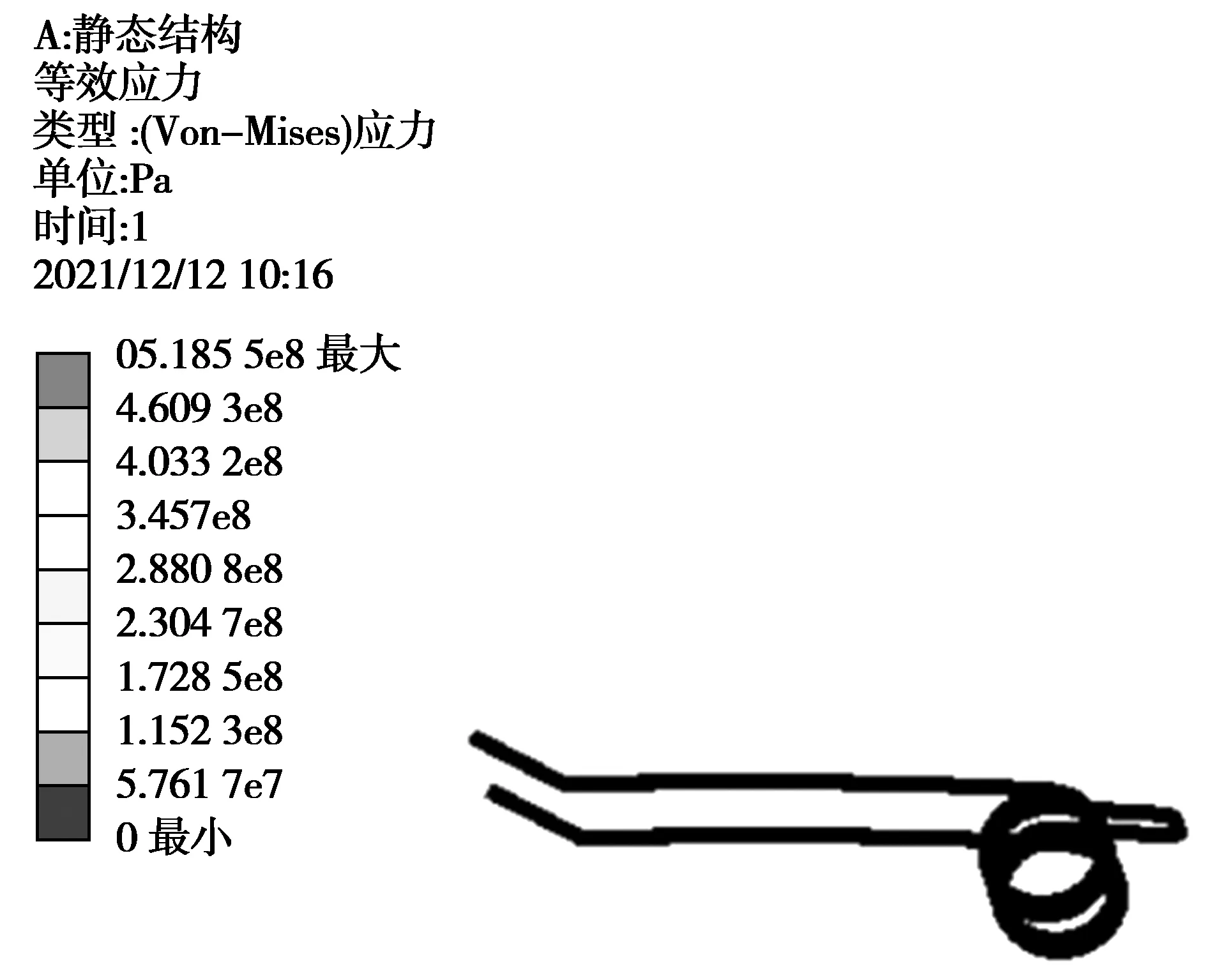

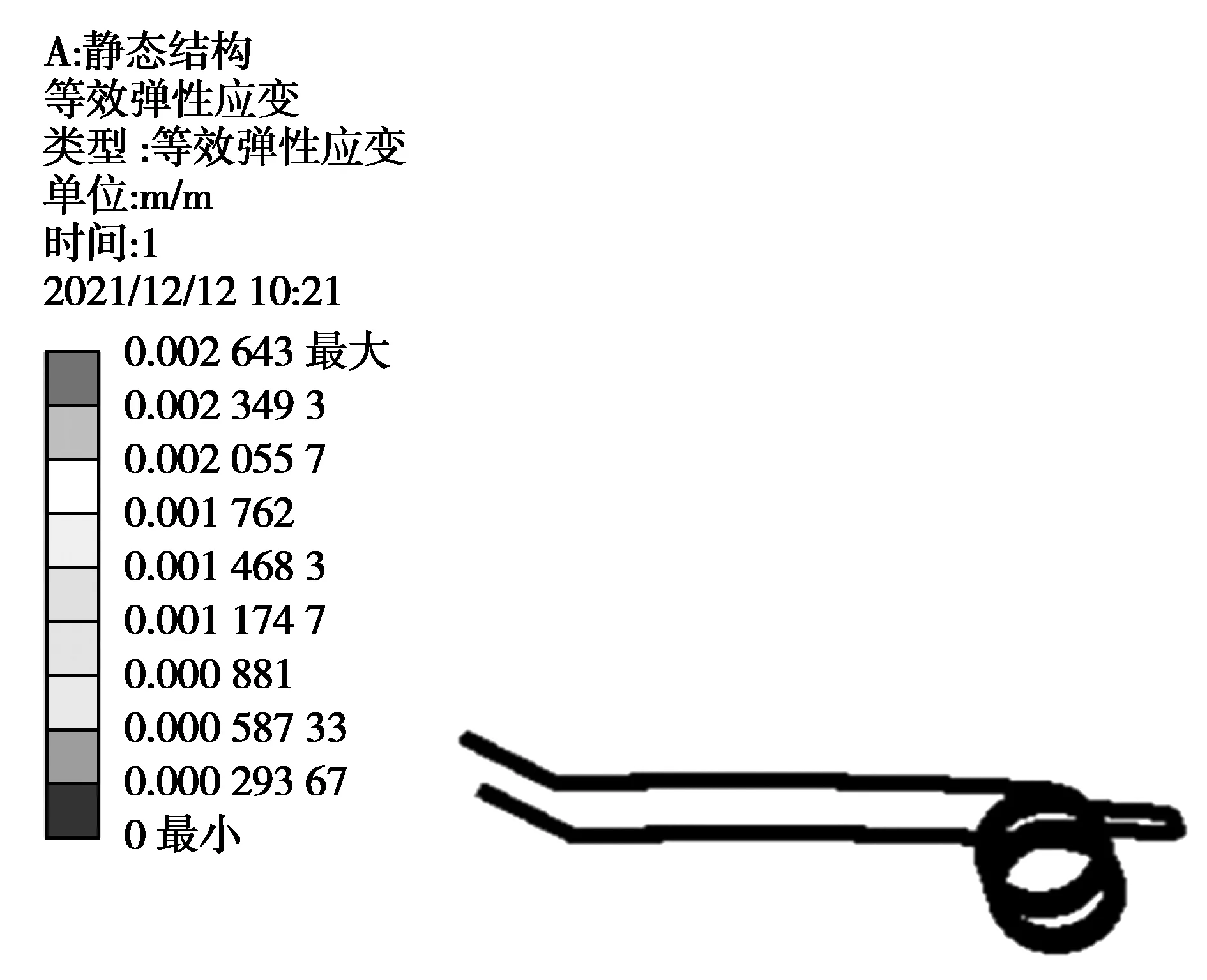

3.2 静力学分析

通过对刀片模型作有限元 Ansys求解得到相应结果,找出刀具受力薄弱部分在切削时加以保护。等效应力云图、总变形云图、等效应变云图分别如图8、图9、图10所示。弹齿的各部位应力分布不均,最大应力发生在弹齿圈根部,大小为 5.185 5 e8 Pa,换算得518.55 MPa,远小于65 Mn合金钢的许用应力 690 MPa;应力主要集中在弹齿圈根部到弹齿端部之间。弹齿最大应变在弹齿圈根部,大小近似为0;最大变形位于弹齿端部的顶端,大小约为11.3 mm,小于弹齿的理论许用挠度17 mm,位移变形量从弹齿端部顶端到弹齿圈位移逐渐减小。此静力学分析结果表明弹齿的刚度和强度符合机械设计要求。

图8 等效应力云图

图9 总变形云图

图10 等效应变云图

4 结语

从理论角度设计弹齿滚筒式捡拾装置,不仅确定了它的重要参数包括捡拾量为6 700 kg/h、传动轴的最小半径40 mm、转速为60 r/min以及整机的移动速度为2 m/s,而且还设计出主要零部件,并对其中弹齿进行了有限元分析,此静力学分析结果表明弹齿的刚度和强度符合机械设计要求。