基于EDEM的平养育雏喂料装置设计与试验*

2022-03-08杜华兴李久熙李丽华

杜华兴,李久熙,李丽华

(河北农业大学机电工程学院,农业农村部肉蛋鸡养殖设施工程重点实验室,河北保定,071001)

0 引言

我国是家禽养殖大国,家禽业是我国畜牧业的基础性产业,家禽饲养量、禽蛋产量已经连续多年保持世界第一,禽肉产量处于世界第二[1]。目前,地面平养是饲养肉仔鸡较为普遍的一种饲养方式,其特点是投资较少,便于管理,且鸡的应激小,增重快,成活率高,适用于中小型肉鸡饲养场和养鸡专业户。在平养环境中,雏鸡多为人工喂料,存在作业强度高且效率低、喂料均匀性差、作业时间跨度大、饲料浪费情况严重等问题[2]。

国内外学者对自动化喂料机械的设计研究主要集中在笼养环境下,通过查阅相关文献发现国内外采用的机械喂料方式主要包括TMR设备、轨道饲喂机器人、龙门架式喂料机、行车喂料机、播种式喂料机等。欧盟等国家普遍采取TMR设备来保证采食粗细比例稳定。史毅伟等[3]研制出一种9J-12型自走式鸡饲料喂料机,由排料器边行走边将饲料均匀送至食槽。孙伟[4]在PLC控制系统的基础上设计了一种养殖场自动控制饲喂系统,通过一系列传感系统使得机器自行根据剩余饲料的多少进行补充,及时提供饲料。丁会茗等[5]设计了播种式自动喂料机,该机采用外槽轮排料器排放饲料。黄丽等[6]设计了一款高效自动式的喂料系统,该系统以阶梯式结构喂料车为核心,实现了对多层养鸡笼的饲料供给。蔡吉晨等[7]人为实现家禽养殖中的自动化精准饲喂,设计一种基于PLC的颗粒饲料自动投放装置。李胜多等[8]针对养殖场内喂料设备速度低、不能定量等缺陷,提出一种基于PLC的种禽料量调节系统,该系统以单相永磁式同步电机作为动力。

Faroqi等[9]提出一种使用微控制进行自动喂食的监控系统,可根据预订时间对家禽进行喂料。Otthaman等[10]提出一种使用Ardio Uno板作为主要控制器的自动鸡饲喂器,有助于降低人工成本,节省饲喂时间。Debayan等[11]针对小颗粒物料的短距离输送,设计了一种短距离输送螺旋,并对不同螺旋转速下的填充率进行了试验研究。综上,现有的研究更多的是针对笼养环境下的喂料机械进行研究,而对于地面平养环境下育雏期的喂料装置研究较少。相比较其他喂料机械,文章所设计的喂料装置通过控制槽轮转速来实现均匀按需喂料,从而解决了饲料浪费以及雏鸡喂料不均现象。

本文研究在地面平养环境下肉雏鸡按需喂料自动化装置的设计,以喂料装置的关键部件旋转式槽轮为研究对象,选用育雏料为试验物料,通过离散元仿真软件EDEM对旋转式槽轮的结构进行仿真分析,并进行喂料均匀性能仿真试验,所得结论为相关研究提供参考。

1 槽轮喂料装置的总体设计与工作原理

设计的喂料装置其结构如图1所示。旋转式槽轮喂料装置主要由料斗、槽轮、壳体、出料口、U型槽、传动装置组成。工作时,料斗内的育雏料颗粒在重力作用下进入槽轮壳体,填充槽轮凹槽和槽轮壳体的入口处,直流电机驱动槽轮做定轴转动,其中处于槽轮凹槽外侧的育雏料颗粒也会在槽轮外圆的拨动和育雏料颗粒间的摩擦力作用下被带动起来,带动层的线速度从槽轮圆周逐渐向外递减直至静止层。在槽轮的叶片和槽轮壳体内壁的共同作用下,将槽轮凹槽内的育雏料输送至槽轮壳体出口处,育雏料在重力的作用下,排出喂料装置,经接料板落到地面,完成喂料过程。

图1 槽轮喂料装置

2 关键部件设计

2.1 料斗设计

通过对国内规模化养殖场调研了解,7日龄内肉雏鸡的日采食量为10 g左右,则10 000只雏鸡所需物料重为100 kg,物料密度为623 kg/m3,可知所需物料体积为0.16m3,由于料斗装料一般为料斗容积的70%,所以料斗的体积为0.23 m3,此处设计的料斗容积为0.3 m3,如图2所示。

图2 料斗

2.2 槽轮设计

外槽轮是喂料装置的常用部件,其结构简单,如图3 所示。在圆周基础上将槽轮设计为沿圆周均匀分布的8槽结构,每槽圆弧、长度尺寸、宽度尺寸和深度均相同,槽轮外径为140 mm,槽轮上开有半径小于槽轮的圆孔轴与之同心。根据上述喂料装置的工作原理,槽轮式喂料装置的槽轮旋转一周的喂料量可以按式(1)~式(3)计算[12]。

图3 槽轮模型

q=q1+q2

(1)

(2)

(3)

式中:q——槽轮旋转一周的育雏料排出质量,g;

q1——被槽轮凹槽强制排出的育雏料颗粒质量,g/rad;

q2——带动层排出的育雏料质量,g/rad;

ρ——育雏料颗粒的密度,g/cm3;

τ——凹槽内的育雏料充满系数;

z——凹槽数目;

s——单个凹槽的横截面积,mm2;

L——槽轮的有效长度,mm;

R——槽轮的半径,mm;

λ——育雏料颗粒的带动层系数,mm。

3 仿真过程的参数设定

3.1 育雏料颗粒模型

育雏料颗粒的形状和尺寸大小会影响育雏料在槽轮叶片之间的填充和流动,进而会影响喂料的效果和喂料量。为了能够更加准确的模拟育雏料在旋转式槽轮喂料装置中的喂料过程,选择市场上现有的雏鸡育雏料作为研究对象,随机选取200粒育雏料,分别测定其长度、宽度、高度尺寸,以及颗粒直径和颗粒密度等[13]。则有

(4)

(5)

式中:D——等效直径,mm;

l——育雏料颗粒的长,mm;

W——育雏料颗粒的宽,mm;

T——育雏料颗粒的高,mm;

φ——育雏料颗粒的球形率,%。

测量后的统计计算的平均结果如表1所示。

表1 育雏料颗粒参数

由于雏鸡育雏料外形复杂,且极为不规则。如果在EDEM软件中直接用球体代替实际育雏料颗粒,虽然能够缩短仿真计算时间,但是可能会造成比较大的仿真误差,因此,在离散元仿真分析前需对育雏料的颗粒模型进行简化,使其能够最大限度地接近真实形态,降低由于颗粒模型的不准确导致的仿真误差。

3.2 仿真参数设定

离散元法(Discrete Element Method,DEM)是一种求解与分析复杂离散系统的运动规律与力学特性的数值计算方法。假设旋转式槽轮喂料装置是在理想的无水环境下进行,育雏料之间不存在黏结作用,采用Hertz-Mindlin(no slip)接触模型作为育雏料颗粒与育雏料颗粒[14],育雏料颗粒与喂料装置几何体之间的接触模型。表2为离散元颗粒模型参数及育雏颗粒之间接触参数。该接触模型在法向力和切向力中有阻尼力,其阻尼系数与恢复系数有关[15],则有

表2 离散元颗粒模型参数及育雏料颗粒之间的接触参数

法向力

(6)

法向阻尼力

(7)

切向力

Ft=-Stδt

(8)

切向阻尼

(9)

式中:E*——杨氏模量;

R*——颗粒模型的等效半径;

δn——法向重叠量;

β——阻尼系数;

Sn——法向刚度;

m*——等效质量;

St——切向刚度系数;

δt——切向重叠量。

3.3 瞬时喂料特性分析

为了确定喂料装置的喂料特性,采用EDEM2020离散元仿真软件对其喂料过程进行仿真分析。仿真参数按照表2设定。喂料装置的行进速度设置为0.25 m/s[16],通过分析槽轮一个转动周期内出料口的瞬时育雏料流发现,出料口的瞬态出料量成周期性脉动变化。其中有两个原因导致出料口的排料量脉动变化以及喂料的均匀性差,一是由于育雏料之间存在相互作用的黏结力,黏结力不能及时被重力破坏掉并使育雏料及时排出[17];另一个原因是在喂料过程中存在间歇式喂料现象,造成喂料质量流脉动和育雏料颗粒的层流波动,不能连续的将育雏料颗粒撒出,从而导致喂料不均匀。后者则是造成旋转式槽轮喂料装置喂料不均匀的根本原因。

4 仿真试验

4.1 试验方法

旋转式槽轮喂料装置结构模型采用SolidWorks三维软件按照1∶1的比例绘制,另存为igs文件格式,并导入EDEM2020进行仿真。为了能够更加清楚地看到饲料下落后的情况,且能够减小育雏料排出后育雏料与地面之间产生的弹跳,在出料口下方150 mm处设置有长5 000 mm,宽400 mm的U型育雏料收集槽,用于观察育雏料排出后的分布情况。根据《农业机械设计手册》设置该喂料装置的行进速度为0.25 m/s。离散元仿真的颗粒工厂设置于料斗顶端的一个比料斗入口处略小的cylinder虚拟几何体内,为保证旋转式槽轮喂料装置在物料输送过程中连续稳定,设置颗粒总数为20 000个,生成速率为每秒20 000个,生成位置随机,为加快颗粒生成速度,在颗粒下落方向设置颗粒速度为2 m/s,当所有颗粒生成完毕后,旋转式槽轮开始转动,瑞利时间步长设置为19%,仿真网格为3倍的颗粒半径,总仿真时间设置为15 s。在喂料稳定之后,设置槽轮喂料装置整体沿着U型槽直线运动,进行整个装置的仿真试验,如图4所示。

图4 仿真示意图

4.2 喂料性能评价标准

不同的评价指标对喂料装置喂料性能的影响显著性也不相同,为了准确评价离散元仿真试验中槽轮转速、出料口角度对喂料稳定性、均匀性以及落料状态的影响,参照JB/T 9783—2013规定的试验方法[18],对槽轮喂料装置的一个运动周期内的喂料量的变化进行研究。

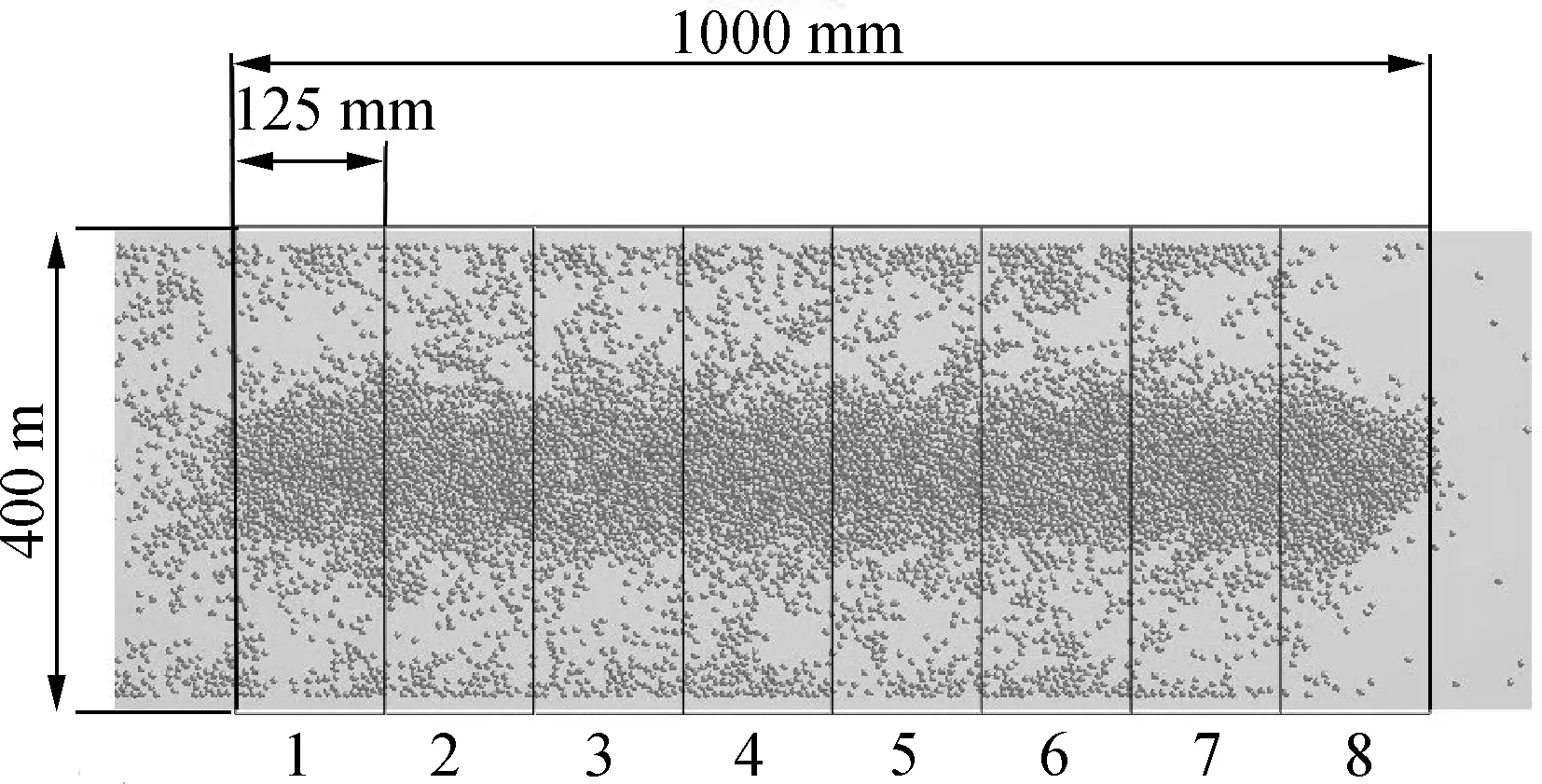

采用网格统计法对喂料的均匀性进行数据的统计[19],对喂料装置的仿真过程进行分析,选取模拟地面的U型槽中间的1 000 mm区域作为喂料效果的取样区域,在模拟地面的U型槽上设置Grid Bin Group网格,将选取的中间1 000 mm的区域横向均分为8个网格单元。(每个单元格的长宽分别为125 mm×400 mm)其中8个统计网格以x轴正方向依次编号为1~8,分别统计8个网格单元中育雏料的质量,U型槽统计区域划分设置如图5所示,通过式(10)、式(11)算出该区域内喂料性能试验中各统计网格单元的平均喂料质量以及标准差。

图5 统计网格划分

(10)

(11)

式中:mi——第i个网格内育雏料颗粒的总质量,g;

n——统计网格单元的数量,n=8;

s——本次试验中各统计网格单元之间的标准差,g。

注:1~8分别表示单个试验区组内数据采集网格单元编号。

统计各个网格单元内的平均喂料质量,且观察在U型槽上的育雏料的状态,将平均喂料质量与槽轮转速、出料口角度等因素进行线性拟合,通过分析来看出试验因素对于平均喂料量以及落料状态的影响程度。

4.3 单因素试验

为了确定槽轮转速和出料口角度对喂料均匀性和落料状态的影响,采用离散元仿真技术在不同槽轮转速和不同出料口角度下进行了单因素试验。

4.3.1 槽轮转速

试验用出料口角度为120°,为保证饲料能够均匀撒出,槽轮的转速分别选取5、8、10、15、20 r/min,研究不同的槽轮转速对平均喂料量以及落料状态的影响。得到的平均喂料量与槽轮转速的关系如表3所示,得到的槽轮转速和落料状态的关系如图6所示。对结果进行显著性分析表明,槽轮转速对平均喂料量影响比较显著,同时发现不同转速下落料状态不同,转速越快,落料的状态越连续。可根据养殖场内的实际需求来规定转速,如呈现线性喂料状态或松散喂料状态。

表3 不同槽轮转速仿真结果

图6 不同转速的出料图

4.3.2 出料口角度

当槽轮转速为15 r/min时,出料口角度分别为110°、115°、120°、125°和130°。研究不同出料口角度对喂料均匀性以及落料状态的影响,得到平均喂料量与出料口角度的关系如表4所示,对结果进行显著性分析表明,出料口角度对平均喂料量影响不显著。在其他条件一致的情况下,不同的出料口角度只对出料量的瞬时速度有影响,对平均喂料量和育雏料的落料状态的影响较小。

表4 不同出料口角度仿真结果

图7 出料口角度图

图8 不同出料口角度图

5 样机试验验证

为验证该旋转式槽轮喂料装置的可行性,且进一步观察育雏料的落料状态,采用自制喂料台架对不同槽轮转速和落料口角度的旋转式槽轮喂料装置性能进行试验,如图9所示。旋转式槽轮采用直流电机直接驱动,每次试验前确保料斗内的育雏料不少于料斗容积的2/3。台架试验所采用的育雏料为雏鸡饲料,所用电子秤精度为0.01 g。

图9 槽轮喂料装置

试验时,在行进速度为0.25 m/s、出料口角度为120°、U型收集料槽距出料口下方150 mm的情况下,分别取槽轮的转速为5 r/min、8 r/min、10 r/min、15 r/min、20 r/min。每个槽轮转速进行3组重复试验,一共需进行15组试验。同时在落料区域中取连续的8等份,采用精度为0.01 g电子天平测量每个等份内的育雏料的质量,取其平均值,通过计算发现,平均撒料量随着槽轮转速的增加而增加,且平均撒料量增加的趋势与仿真结果吻合,如图10所示。观察U型收集料槽发现,不同转速下的落料状态与仿真结果也大致吻合,当转速较低时,连续性较差。当转速较高时,连续性较好。

图10 槽轮转速和平均撒料量关系

通过台架试验可得到落料区域内撒料量的平均值,结果如图10所示,对应仿真试验结果对比分析可知,在行进速度为0.25 m/s,出料口角度为120°的情况下,在台架试验中平均撒料量增加的趋势与仿真试验中撒料量增加的趋势相一致。且随着槽轮转速的增加平均撒料量也逐渐增加,出现该情况的主要原因是随着槽轮转速的增加,排料的脉动变化减小,排料的连续性较好。

在其他条件一致的情况下,设置槽轮的转速为15 r/min,分别取出料口的角度为110°、115°、120°、125°和130°。每个出料口角度进行3组重复试验,一共需进行15组试验,采取与上述试验中相同的操作方法,通过计算发现,不同的出料口角度对平均撒料量的影响不显著,且随着出料口角度的增加对于落料状态的改变也不明显。将试验中得到的每个工作参数下的平均撒料量与仿真结果进行对比,如图11所示。在行进速度为0.25 m/s,槽轮转速为15 r/rim的情况下,随着出料口角度的变化,平均撒料量的变化不显著,对比仿真试验与台架试验可看出二者的平均撒料量所增加趋势均趋于平稳状态。

图11 出料口角度与平均撒料量关系

6 结论

以旋转式槽轮喂料装置为研究对象,建立旋转式槽轮喂料装置的三维模型和喂料过程的离散元仿真模型,分析槽轮转速和出料口角度对平均喂料量的影响,同时分析不同转速下的育雏料的落料状态。采用台架试验对喂料过程进行试验验证,结论如下。

1) 在其他条件一致的情况下,槽轮转速对平均喂料量和落料状态的影响比较显著,出料口角度对平均喂料量和落料状态的影响不显著。

2) 不同的槽轮转速呈现出不同的落料状态,可根据养殖场内的实际喂料需求确定转速,转速低于8 r/min 时,育雏料呈线性,连续性较差。转速高于10 r/min 时,育雏料呈松散状,连续性较好。

3) 所建立的仿真模型与试验结果误差较小,具有实际工程应用价值,证明借助离散元仿真软件对喂料装置的过程进行仿真分析,以研究不同结构参数对喂料性能的影响是可行的。同时研究结果为进一步优化喂料装置参数提供了基础数据。