C8 切割塔整体吊装技术探讨

2022-03-07姬鹏孙贺

姬 鹏 孙 贺

中石化第十建设有限公司 山东青岛 266500

某石油化工集团千万吨级炼化一体化项目中,苯乙烯装置有两台超大型塔器,其中C8切割塔长度近80m、直径2.8m、壁厚22mm,是典型的细长薄壁设备。此台塔的吊装是本装置建设的关键节点,通过优化设计吊耳的形式和位置,以及相关计算校核,确定了C8切割塔的吊装方案,保证设备的安全顺利吊装。

1 主吊车和抬尾吊车受力计算

C8切割塔净重161t,附件(含附塔管线、梯子平台、电仪和保温等)重量为45t,钩头重量15t,吊索具重量5t,所以吊装总重量为226t。

重心计算见式(1)。

式中:Gi——设备各部件重量;

G——设备总重量;

Xi——设备各部件重心高度;

X——设备重心高度。

主吊车和抬尾吊车受力计算见式(2)。

式中:F1——起吊时主吊车承载设备重量;

F2——起吊时抬尾吊车承载设备重量;

X1——主吊耳距重心距离;

X2——抬尾吊耳距重心距离。

根据以上公式即可计算出设备的重心高度、起吊时主吊车和抬尾吊车受力(起吊时主吊耳和抬尾吊耳受力)。根据图1 中设备的主吊耳位置,将各部件重量代入上式,求得起吊时主吊车承载124t,抬尾吊车承载82t。

图1 主吊耳位置示意图

2 吊车配置

根据现场平面布置、设备高度和重量,拟采用XGC12000 型800t 级履带式起重机主吊、QUY300 型300t 级履带式起重机抬尾。主吊车和抬尾吊车工艺参数见表1 和表2。

表1 起升时吊装参数

表2 就位时吊装参数表

3 吊耳设计

主吊耳设计为管轴式吊耳,为了减小设备局部应力,将吊耳管轴外径增加至600mm。为了降低设备起吊时的挠度,主吊耳设置位置向下移动至距离上封头切线11.7m 处,设计图见图2。抬尾吊耳根据规范选用2 只50t级板式吊耳。

图2 主吊耳设计图(材质Q345R)

C8切割塔壁厚仅22mm,为了确保吊耳处设备局部强度满足要求,依据WR107 公报,使用SW6- 2011 分别在设备起吊和就位两种情况下进行校核计算。

3.1 校核基本参数

图3 为吊耳应力计算简图。柱壳内径Di=2800.00mm;柱壳公称厚度T=22.00mm;圆形附件或接管外径D2=600.00mm;接管伸出长度H=240.00mm;附件位置L=11700.00mm;水平力V1=1030000.00N;水平力V2=620000.00N。

图3 吊耳应力计算简图

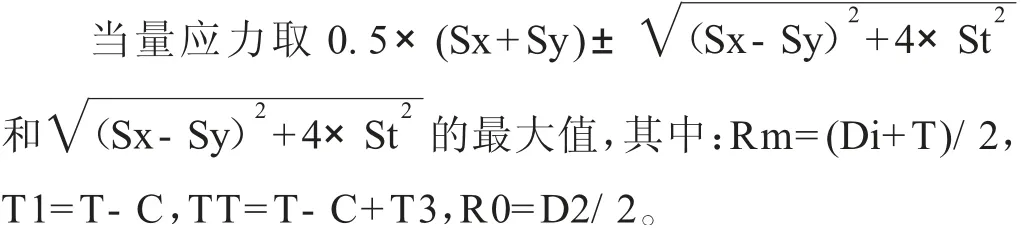

壳体集中系数和几何系数:径向力Fz=0N;轴向力Vx=103.0 ×104N; 周 向 力 Vy=62.0 ×104N; 弯 矩Mx=1488.0×105N·mm;弯矩My=- 2472.0×105N·mm;扭矩Mt=0N·mm;薄膜应力集中系数Kn=1;弯曲应力集中系数Kb=1;壳体几何参数γ=Rm/ (T- C+T3)=64.136;连接件几何参数β=0.5×0.875×D2/ Rm=0.186。

3.2 应力计算公式

Fz 引起的薄膜应力:

Fz_M=Kn×W×Fz/ (Rm×TT);

Fz 引起的弯曲应力:

Fz_B=6×Kb×W×Fz/ (TT×TT);

Mx 引起的薄膜应力:

Mx_M=Kn×W×Mx/ (Rm×Rm×β×TT);

Mx 引起的弯曲应力:

Mx_B=6×Kb×W×Mx/ (Rm×β×TT×TT);

My 引起的薄膜应力:

My_M=Kn×W×My/ (Rm×Rm×β×TT);

My 引起的弯曲应力:

My_B=6×Kb×W×My/ (Rm×β×TT×TT);

P 引起的周向薄膜应力:P_MC=P×R/ T1;

P 引起的轴向薄膜应力:P_MA=0.5×P×R/ T1;

Mt 引起的剪应力:

Mt_S=Mt/ (2×π×R0×R0×TT);

Vx 引起的剪应力:Vx_S=Vx/ (π×R0×TT);

Vy 引起的剪应力:Vy_S=Vy/ (π×R0×TT);

3.3 应力计算结果

最大表面应力Smax=545.1MPa;

最大膜应力Sm=192.0MPa;

材料许用应力Sa=185.0MPa;

Smax≤3Sa=3×185.0=555.0MPa),且Sm≤1.5Sa=555.0MPa,满足要求。

4 吊索具配置

设备直径为2.8m,主吊耳为管轴式吊耳,因此选用支撑长度3.3m 的300t 级支撑式组合平衡梁一组。根据吊装重量、提升高度、吊装方法和索具规格、尺寸等因素选择主吊车钢丝绳及卸扣。钢丝绳在绕过不同尺寸的销轴或滑轮时,其强度能力应根据弯曲情况折减。折减后的钢丝绳强度能力可依据《石油化工工程起重施工规范》SH/ T3536- 2011 确定。吊装示意图见图4。起吊时设备弯矩图见图5。

图4 主吊装示意图

图5 起吊时设备弯矩图

5 整体稳定性及挠度校核

5.1 基本参数

设备材质Q345;材料许用应力[σ]=181MPa;材料弹性模量E=206000N/ mm2;吊装重量G=2060000N;设备高度H=77650mm;设备外径D=2844mm;设备壁厚S=22mm;主吊耳到顶部距离X=11700mm。

设备惯性矩(I)计算见式(3)。

主吊耳到抬尾吊耳距离的计算式见式(4)。

L=H- X=77650- 11700=65950mm (4)

5.2 强度计算

均布载荷(q)的计算见式(5)。

设备抗弯截面模量(Wr)计算见式(6)。

主吊耳下部弯矩(ML)的计算见式(7)。

主吊耳上部弯矩(MX)的计算见式(8)。

最大弯矩(Mmax) 取ML 和MX 较大值, 即Mmax=352.96×107N·mm。

弯曲应力(σW)的计算见式(9)。

σW<[σ]=181,满足要求。

5.3 挠度计算

挠度的计算见式(10)。

则,ωL<H/ 300=77650/ 300=258.83,满足要求。

6 结语

C8切割塔的成功吊装就位,证明吊装技术规划是合理可行的。对于细长设备,可以通过调整主吊耳位置,将主吊耳的位置向重心偏移一定距离,来减小设备挠度。对于薄壁设备,可以采用加大吊耳管轴直径的方法,来降低吊耳处的设备局部应力。