叉车冲击下高位货架倒塌及动态响应研究

2022-03-06王恒王郴王建敏王磊

王恒 王郴 王建敏 王磊

(1.北京三快在线科技有限公司,北京 100020;2.上海金茂建筑装饰有限公司,北京 100020;3.北京嘀嘀无限科技发展有限公司,北京 100089)

近年来,随着我国经济总量和互联网普及程度不断提高,电子商务也因此得到了迅猛发展。因此电子商务所配套的一系列行业也如雨后春笋般得到了快速生长,例如物流、仓储、快递等,其中仓储物理便是电子商务中重要的一个环节。得益于高位货架的高密度存储和高效存取的优点,高位货架在仓储环节中得到了大范围使用。但叉车驾驶员由于职业素养的参差不齐,在仓库驾驶叉车时常有违规情况,例如超速行驶、精神不集中、疲劳驾驶等。此外,高位货架一般高度都会在6 m以上,并且货架上放置了重物。一旦发生叉车撞击货架事故,会导致严重的经济损失,甚至人员伤亡。例如,2016年5月6日,位于英国德雷顿市的爱德华兹运输仓库中,由于叉车司机违规操作导致叉车撞击到高位货架立柱,引发大面积货架连续倒塌如图1所示。

图1 货架倒塌事故

叉车撞击货架是一个经常发生的事故,并且一旦发生会有严重的后果。但学术界对叉车撞击货架的研究远远不够,目前仅有个别学者对这一课题进行研究。Bajoria K M[1]建立了9个4 ∶1货架缩尺模型进行分续倒塌试验,分析货架的各种倒塌机理,并针对部分连续倒塌的问题提出解决方案。Gilbert B P[2-3]建立了1 ∶1叉车撞击货架有限元模型,用有限元分析法进行参数冲击研究,并分析了影响货架对冲击敏感性的因素。最后,得出了影响该类货架在冲击作用下连续倒塌最显著的参数。此外,他根据牛顿第一定律,提出了一个简化力学模型,并将该力学模型与数值模拟结果进行拟合,已验证该模型的正确性。相比国外关于货架连续倒塌的研究,国内的相关文献及研究较少。熊强[4]基于ABAQUS有限元分析软件,对叉车撞击作用下货架倒塌情况进行数值模拟,并得出了货架在叉车冲击荷载作用下的两种倒塌机理。李晓东[5]通过对某典型通廊式货架结构的倒塌原因进行分析,详细说明其破坏机制以及构造措施对钢结构稳定性的重要作用。尹凌峰[6]针对货架立柱偏移量过大进行了研究,认为是由于货物荷载、背拉预张力等因素相互作用下,共同影响结构的空间变形,使得结构的立柱偏移量增大。

鉴于货架遭受叉车撞击后造成的损伤特别严重,且发生的概率较高。但目前对该课题的研究寥若晨星,因此十分有必要对叉车撞击货架进行系统的研究。本文基于结构动力学基本原理,建立了高精度叉车-货架碰撞有限元模型,采用ANSYS/LS-DYNA计算模块,对叉车撞击高位货架过程进行全过程模拟,并对比分析不同参数下货架的变形过程与损伤状态。

1 有限元本构模型及模型

1.1 钢筋本构模型和参数

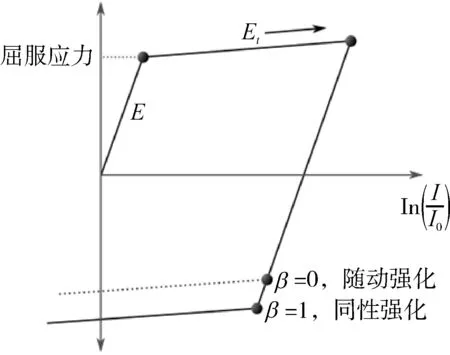

合理的材料模型是进行有效数值模拟的重要前提。目前,LS-DYNA软件包可以从140多种不同的金属和非金属材料模板中进行选择,这些模板可用于模拟各种真实材料,此外还可以自己编辑自己所需要的材料[7]。材料损伤、破坏、蠕变、粘度、温度依赖性和应变率都可以在这些材料模型中得到合理模拟[7]。而对于叉车撞击问题,主要涉及钢材。为了防止钢材受到外力时,不会发生断裂并且能有效的抵抗外力,因此货架钢材一般都是低碳钢。目前研究表明,低碳钢的塑性对应变强度极为敏感,随着应变速率的增加,其屈服应力和抗拉强度也会增加[8]。撞击是一个瞬态过程,此时货架在叉车撞击下会产生较大的位移和形变[9],撞击时钢材的应变率非常大,因此需要在碰撞分析中把材料应变率对材料的影响考虑在内。当前,设计钢材应变率敏感性的本构方程十分繁多,而应用最为广泛的是Cowper-Symonds本构方程,因为它与试验数据吻合得较好,因此适用于理论分析和数值计算[10]。在多轴应力情况下,可以将Cowper-Symonds本构方程用下式表示

(1)

(2)

(3)

图2 动态屈服应力随应变率关系

图3 材料本构关系

1.2 有限元模型

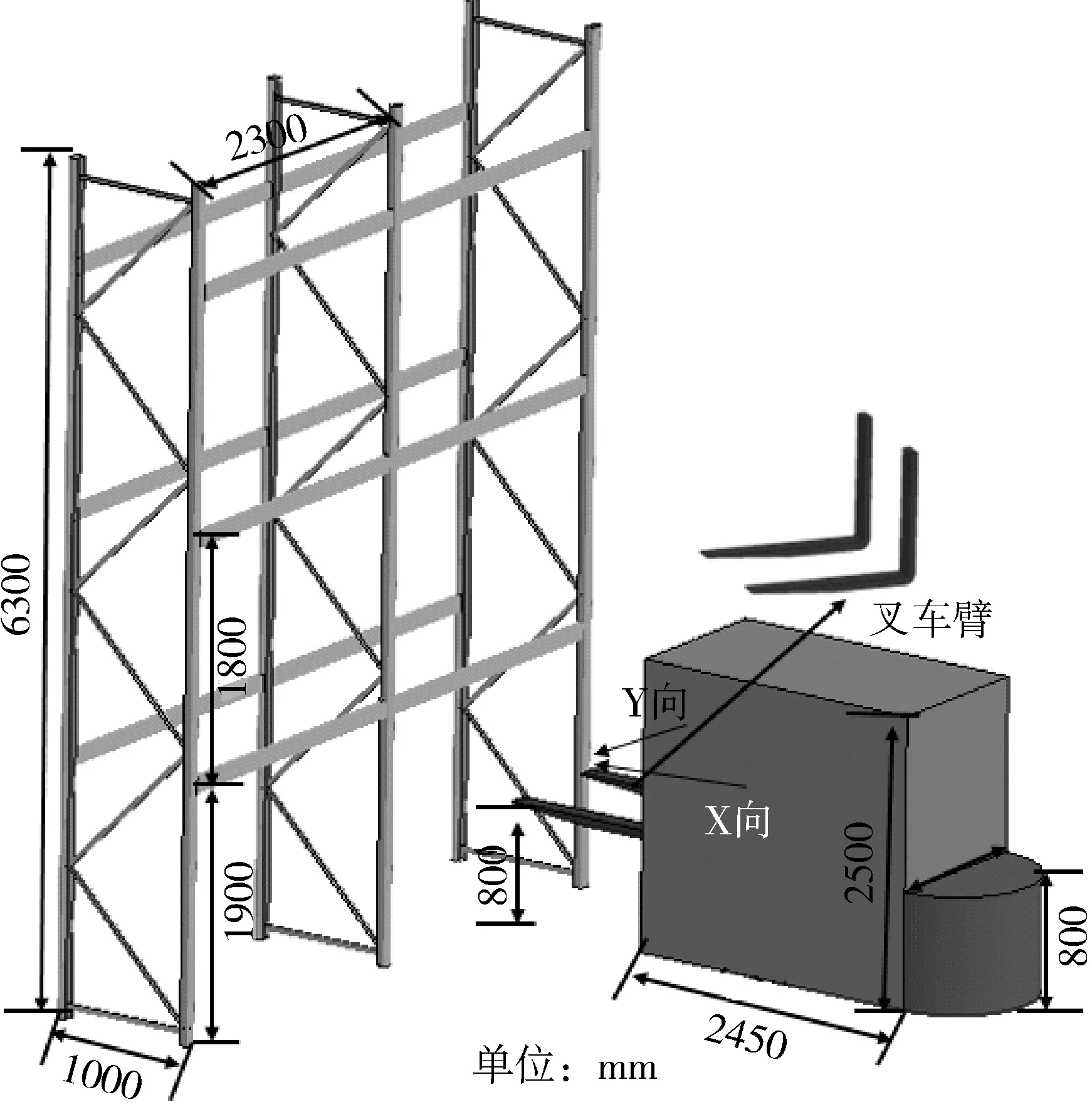

货架立柱以及横梁如图4、5所示,其中立柱规格为90 mm*70 mm*2.0 mm,横梁规格为120 mm*50 mm*2.0 mm,立柱和横梁均使用Q235B型钢,厚度为2 mm。叉车-货架碰撞模型以及尺寸如图6所示,货架高度为6.3 m,横梁长为2.3 m,首层横梁高1.9 m,其余横梁间距为1.8 m。叉车臂高度为0.8 m,即撞击点高度为0.8 m[14]。货架立柱、横梁以及斜拉均采用壳单元进行模拟,由于影响撞击过程的主要因素为接触面形状及材料性质,因此简化模型以缩短计算时间,将叉车主体结构简化为长方形配重块以及半圆柱状叉车尾结构,结构尺寸如图所示。叉车与货架采用基于对称罚函数算法的自动双面接触进行模拟,其中动摩擦系数取0.2,静摩擦系数取0.3,本文采用动力松弛法对结构进行应力初始化,用以考虑货架上部结构的自重效应。货架以及叉车臂均采用弹塑性材料*MAT_PLASTIC_KINEMATIC模拟。由于不考虑撞击过程中叉车的变形,因此叉车配重块采用刚体材料模拟。

图4 货架立柱示意图

图5 货架横梁示意图

图6 有限元模型

本文以C-1为基本工况,通过改变参数进行组合得到不同工况,各工况对应的参数见表1,表中V代表叉车始速度,M代表叉车总质量,其中质量为5 100 kg为叉车满载,质量为2 600 kg为叉车空载。

表1 全部工况

1.3 模型正确性验证

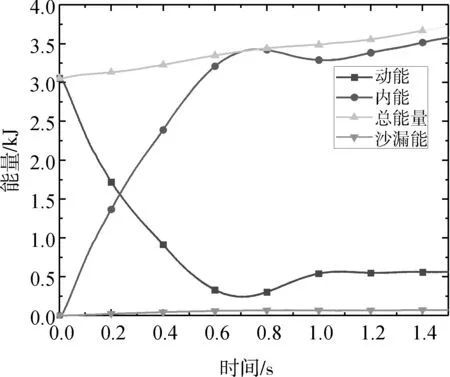

非线性显式动力分析是一个时间跨度的过程,定义一次非线性显式动力分析所需花费的时间应该同时把数值模拟的数值稳定性以及冲击损伤期的持续时间都考虑在内,计算终止时间不仅考虑了冲击效应的预计持续时间,并且还考虑了非线性计算值能量曲线的发展趋势。此外,当使用LS.DYAN非线性显式动力分析软件模拟低速碰撞问题时,能量问题一般是需要重点关注的,因为碰撞过程能量是否守恒,沙漏能是否可控都会影响撞击数值模拟结果的正确性。通常,沙漏能需要控制在系统总能量的百分之十之内。一旦沙漏能超出百分之十,则数值模拟的结果也许是不具有说服力的。本文为了验证数值模拟方法的有效性,对能量变化过程以及沙漏现象等进行了监控。由于篇幅限制,本文以总质量为5 000 kg的叉车,初速度为4 km/h撞击货架这一基本工况进行说明,如图7所示。从图中可以看出,系统初始总能大小等于叉车动能,随着撞击的发生,叉车动能装换成系统内能,系统总能量随着撞击的进行缓慢增加,这是因为撞击使货架立柱弯折,货架发生倒塌时重力势能转换成动能导致总能量增加。此外,沙漏能最大值与系统总能量的比值为5%,小于10%,证明碰撞过程中沙漏能被很好限制住,这进一步验证了本文分析的有效性[15]。

图7 叉车碰撞能量时程

2 货架动态响应结果分析

2.1 叉车速度的影响

图8 不同叉车速度货架动态响应

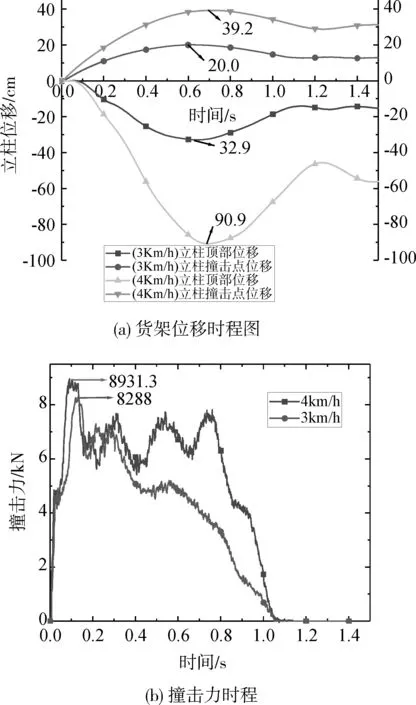

不同叉车撞击速度的货架立柱位移,撞击力时程如图8所示,其中叉车质量为5 000 kg,撞击方向为X向。从图8(a)可以看出,立柱顶部以及撞击点位移都随着撞击速度的增大而增大。当速度为3 km/h时,立柱顶部最大侧向位移为32.9 cm,当速度为4 km/h时,立柱顶部最大X向位移为90.9 cm,远大于速度为3 km/h时的最大位移。相比立柱顶部位移变化,撞击点位移随撞击速度变化而变化的幅度较小,并且速度为3 km/h工况,立柱撞击点位移在后半段时趋于平稳,说明了此工况货架不会发生严重变形。如图8(b)所示,随着叉车撞击速度的变化,撞击力的持续时间都相同,持续时间都为1.1 s,说明撞击持续了1 s,并且说明撞击力持时与撞击时速度相关性不大。当速度为4 km/h时,撞击力峰值为8931.3 N, 当速度为3 km/h时,撞击力峰值为8 288 N,说明撞击力峰值与速度具有相关性,这也与其他低速碰撞问题所得出结论大同小异[16-19]。但当速度为4 km/h时,撞击力曲线有多个波峰以及波谷,并且临近撞击结束时撞击力急剧下降,骤降至0。

总的来看,叉车以3 km/h速度撞击货架时,不会造成货架倒塌,但货架也已经严重变形了,出于安全考虑,不能继续使用。当叉车以4 km/h速度撞击货架时,货架会发生倒塌事故,一旦货架附近有人员从事分拣或其他作业时,可能会发生人员受伤甚至死亡等严重事故。根据《工业企业厂内铁路、道路运输安全规程》第6.4.2条规定[20],在货架仓库中,叉车最大行驶速度应限制为5 km/h。此速度大于4 km/h,一旦发生撞击事故,可能会造成更加严重的事故。因此,有必要对主要在高位货架区域作业的叉车进一步限速,且合适的速度为3 km/h。

2.2 叉车质量的影响

不同质量叉车撞击货架的立柱位移,撞击力时程如图9所示,其中叉车速度为4 km/h,撞击方向为X向。从图9(a)可以看出,随着叉车质量的增加,货架立柱位移发生了显著变化。质量为2 600 kg的叉车撞击货架时,立柱撞击点处位移最大为20.7 cm,立柱顶部位移最大为28.7 cm,顶部位移小于立柱高度的1/187.5也就是33.6 cm。当撞击发生1 s后,立柱撞击点与顶部位移变化趋势均趋于平稳,位移没有发生较大变化,稳定在13.3 cm左右。也就是说货架没有进一步变形,不会发生倒塌事故。如图9(b)所示,随着叉车撞击质量的变化,撞击所造成的最大撞击力一致。质量为5 000 kg的叉车撞击货架最大的撞击力为8 950 N,质量为2 600 kg的叉车撞击货架最大的撞击力为8 641 N,二者相差5%。但随着叉车撞击质量的变化,二者撞击力持续时间明显不同,质量为2 600 kg的叉车撞击作用持续了0.77 s,质量为5 000 kg的叉车撞击作用持续了1.14 s。也就是叉车质量只要影响的是撞击作用持续时间,而对撞击力峰值影响微乎其微。

图9 不同叉车质量货架动态响应

2.3 撞击方向的影响

叉车以不同方向撞击货架的立柱位移,撞击力时程如图10所示,其中叉车速度为4 km/h,叉车质量为5 000 kg。从图10(a)可以看到,叉车沿Y向撞击货架立柱时,立柱撞击点出位移主要是Y方向,但立柱顶部位移主要是X向,也就是说立柱发生了扭转变形。因此,为避免引发歧义,图10(b)给出的各个位移时程曲线均为绝对值。从图可以看出,叉车沿X向撞击时,立柱位移明显小于叉车沿Y向撞击。但随着撞击方向的改变,立柱相同位置的位移时程曲线变化趋势是一致的。如图10(c)所示,随着叉车撞击方向的改变,撞击所造成的最大撞击力大不一样。叉车沿Y向撞击时的撞击力峰值为叉车沿X向撞击时的撞击力峰值的58.8%,但是二者撞击力的持续时间相差无几。从立柱位移和撞击力时程图来看,叉车沿X向撞击时所造成的破坏明显高于叉车沿Y向撞击货架。

2.4 货架载重的影响

叉车分别撞击满载以及空载货架的立柱位移,撞击力时程如图11所示,其中叉车速度为3 km/h,叉车质量为5 000 kg。从图可以看出,货架满载时立柱撞击点位移为20.0 cm,小于货架空载时立柱撞击点位移23.8 cm。说明货物质量所提供的惯性力,有效地抵御住了部分冲击荷载,对撞击点位移起到了抑制作用。对于立柱顶部,货架满载时位移为32.9 cm,略大于货架空载时的31.4 cm,这是由于货架满载时货物荷载带来的偏向弯矩所造成的。如图11(b)所示,随着货架上货物质量的变化,叉车撞击所造成的最大撞击力相差不大,两者仅相差2.1%。并且两个工况所造成的撞击力持续时间相差无几,但是货架满载的撞击持续时间稍大于货架空载。

图10 不同撞击方向货架动态响应

图11 不同货架载重立柱动态响应

3 货架损伤分析

3.1 撞击全过程分析

本文以总质量为5 000 kg的叉车,初速度为4 km/h撞击货架这一基本工况为例,说明叉车撞击货架整个过程。如图12所示,撞击发生0.1 s后,立柱撞击点发生弯曲变形,立柱撞击点钢材应力超过屈服应力,并且上下侧斜拉连接点处钢材也达到屈服应力。撞击发生0.3~0.5 s时,叉车撞击作用持续在立柱上,撞击点继续发生弯曲变形,导致被撞击立柱顶的侧向位移逐渐增加。撞击发生1~1.5 s时,立柱没有进一步变形了,应力分布状态也没有发生变化,但货架的最大应力逐渐降低。

图12 叉车-货架碰撞序列图: C.1

3.2 货架参数分析

3.2.1 叉车速度影响

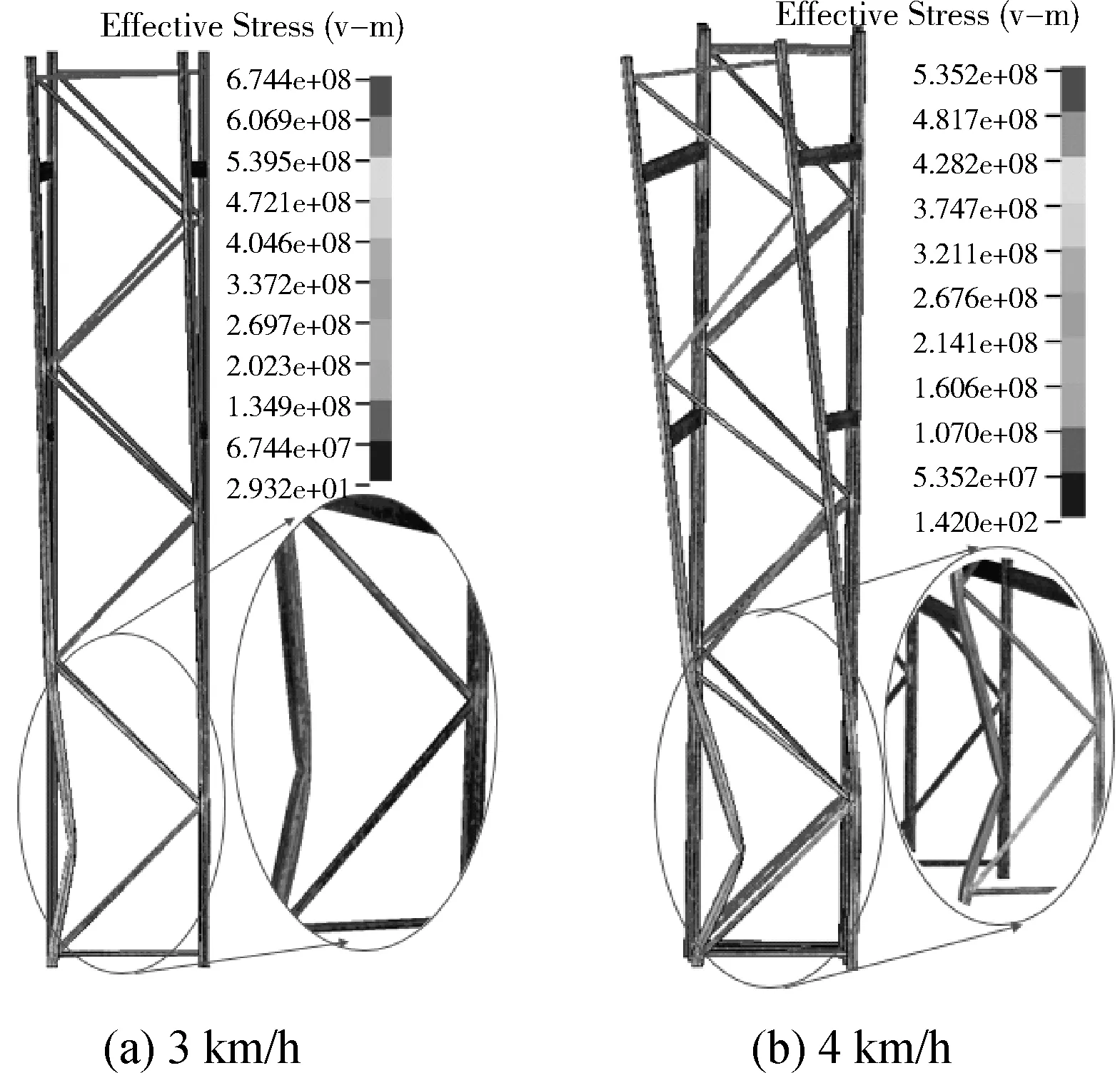

为了分析随着参数变化,货架被叉车沿X向撞击时损伤情况,图13、14分别给出了不同叉车速度X向撞击结束时刻Von Mises Stress分布图以及时程图。Von Mises Stress(范式等效应力)是一种等效应力,它用应力等值线来表示模型内部的应力分布情况,它可以清晰描述出一种结果在整个模型中的变化,从而使分析人员可以快速的确定模型中的最危险区域[21]。从图13中可以看出,叉车撞击引起的应力主要分布在撞击点附件的立柱和斜拉上,说明在撞击作用下,抵抗货架立柱变形的构件除了自身的刚度之外,主要是斜拉的贡献。随着速度的增加,范式等效应力分布的更加广泛,也就是说货架的损伤程度增加了,并且变形程度也大幅度增加。从图14中可以看出,在3 km/h工况中,立柱最大应力为342.9 MPa,而在4 km/h工况中,立柱最大应力为422.9 MPa。对于立柱所使用Q235B型钢,屈服应力为235 MPa,最大抗拉应力一般为375 MPa左右。也就是说,叉车以3 km/h撞击货架不会对立柱造成较大破坏,但4 km/h撞击货架时可能有一定危险性。

图13 不同叉车速度撞击结束时刻应力分布

图14 立柱Von Mises Stress时程图

3.2.2 叉车质量影响

图15 不同叉车质量撞击结束时应力分布

图16 立柱Von Mises Stress时程图

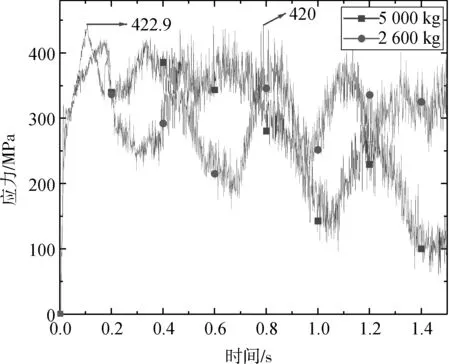

图15、16分别给出了不同叉车质量X向撞击结束时刻Von Mises Stress分布图以及时程图。随着叉车质量的增加,应力分布主要从撞击区域斜拉向立柱上方斜拉以及横梁扩散。并且撞击点区域斜拉钢材大部分达到了屈服应力,进一步说明了货架斜拉构件在冲击荷载作用下对抵御整体变形的起到了重要作用。从图16中可以看出,在2 600 kg工况中,立柱最大应力为420 MPa。两个工况的最大应力相差2.9 MPa,两者相差不大。但是两个工况中最大应力出现时间点相差较大,并且2 600 kg工况应力在达到极值后,经过两次峰谷后达到了峰值,两种工况撞击都达到了Q235B型钢的正常抗拉强度。

3.2.3 撞击方向影响

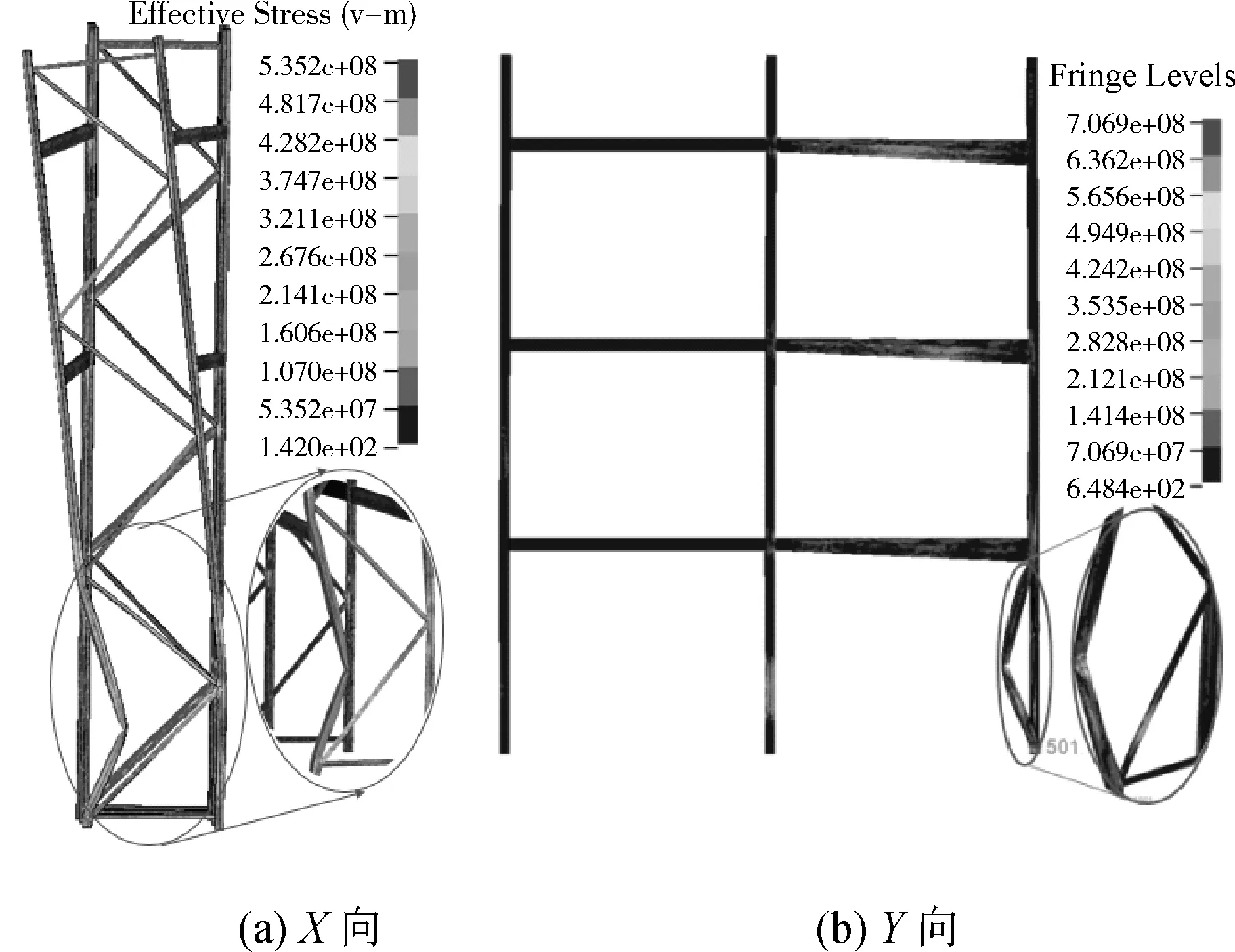

图17 不同撞击方向结束时刻应力分布

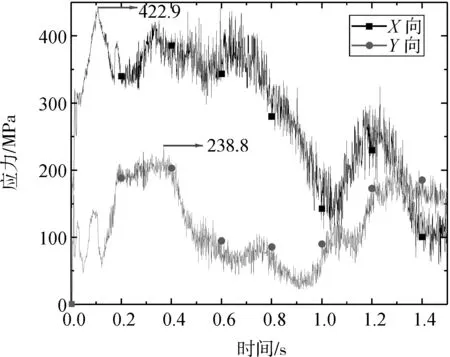

图17、18分别给出了不同方向撞击结束时刻Von Mises Stress分布图以及时程图。随着撞击方向的改变,主要承受叉车冲击荷载的构件除立柱外,由斜拉变化为货架横梁。叉车沿Y方向撞击货架时,云图的分布明显没有叉车沿X方向撞击货架时密集。从图18中可以看出,叉车沿Y方向撞击货架时,立柱最大应力为238.8 MPa,远远小于叉车沿X方向撞击货架。叉车沿Y方向撞击货架立柱最大刚达到屈服应力,也就是说叉车沿X方向撞击货架所造成的损伤远大于沿Y方向撞击货架。

图18 立柱Von Mises Stress时程图

4 结语

本文基于非线性接触碰撞有限元法,建立了高精度叉车撞击高位货架的碰撞模型,并对叉车撞击货架立柱的全过程进行了模拟,根据计算结果对货架的动力响应、倒塌模式以及损伤方式进行了分析,得到了以下结论:

1)由于叉车速度大小的改变对撞击货架影响较为显著。因此,有必要对主要在高位货架区域作业的叉车进行限速,且合适的速度为3 km/h。

2)相比叉车质量的工况,叉车速度以及撞击方向对于撞击力峰值的影响更为显著,而叉车质量对货架被撞击时的撞击力持续时间影响更加显著。

3)冲击荷载作用下对抵御高位货架整体变形起到了重要作用的货架构件是货架斜拉。为提升货架抗撞性能,可以提高货架斜拉的刚度。

4)撞击方向对货架损伤以及倒塌有明显影响,叉车沿X向撞击货架造成的后果比沿Y向撞击货架严重。