基于灌浆料流动度缺陷的半灌浆套筒力学性能分析

2022-03-06张智勇

张智勇

(安徽建筑大学 土木工程学院,安徽 合肥 230601)

近年来,装配式建筑发展迅速,钢筋灌浆套筒连接技术作为装配式建筑的主要连接方式之一,以其特殊的工作机制、可控的公差、无需现场焊接、加快施工速度等优点,有效解决了混凝土构件节点连接的技术问题[1-2].为此,国内学者对灌浆套筒连接技术开展了深入且广泛的研究.李向民[3]等对存在灌浆缺陷的预制混凝土柱进行了缺陷整治前后抗震性能的试验研究,表明缺陷整治后试件的破坏模式滞回特性、承载力、延性与耗能能力等均基本恢复至无缺陷试件的水平.陈萌[4]等对聚丙烯(PP)纤维灌浆料进行材性性能以及其全灌浆套筒钢筋连接件的力学性能研究,通过选用不同掺量、长度 PP 纤维的灌浆料进行力学性能试验,确定PP纤维最佳掺量和长度分别为 0.5%和9 mm.王占文[5]等通过考虑重复拉伸、高应力反复拉压、大变形反复拉压3种加载方式与6.5d、7d、8d(d为锚固端钢筋直径)3种锚固长度对半灌浆套筒钢筋连接件性能的影响,表明试件的破坏模式包括钢筋拉断和螺纹端钢筋拔出破坏,循环荷载作用下试件刚度退化严重,随钢筋锚固长度减小,试件耗能能力减小.

为确保灌浆套筒连接技术的安全性、可靠性,灌浆套筒在流动度缺陷下的力学性能分析成为有待解决的问题.为此,本文设计并制作了12个半灌浆套筒钢筋连接试件(1组标准试件和3组缺陷试件,每组3个),并进行单向拉伸试验,通过研究流动度缺陷和缺陷程度对半灌浆套筒钢筋连接件力学性能的影响,分析其承载力、破坏形态、应变分布.

1 试验概况

1.1 试验材料

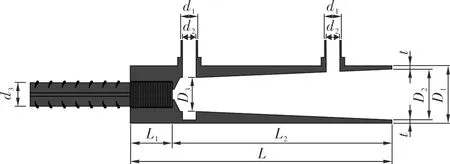

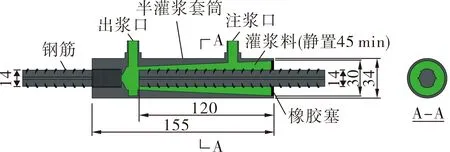

1) 灌浆套筒.本次试验采用材质为优质碳素结构钢的钢筋连接半灌浆套筒,其内部构造如图1所示,其构造尺寸见表1,套筒材料性能满足《优质碳素钢》(GB/T699—2015)要求.

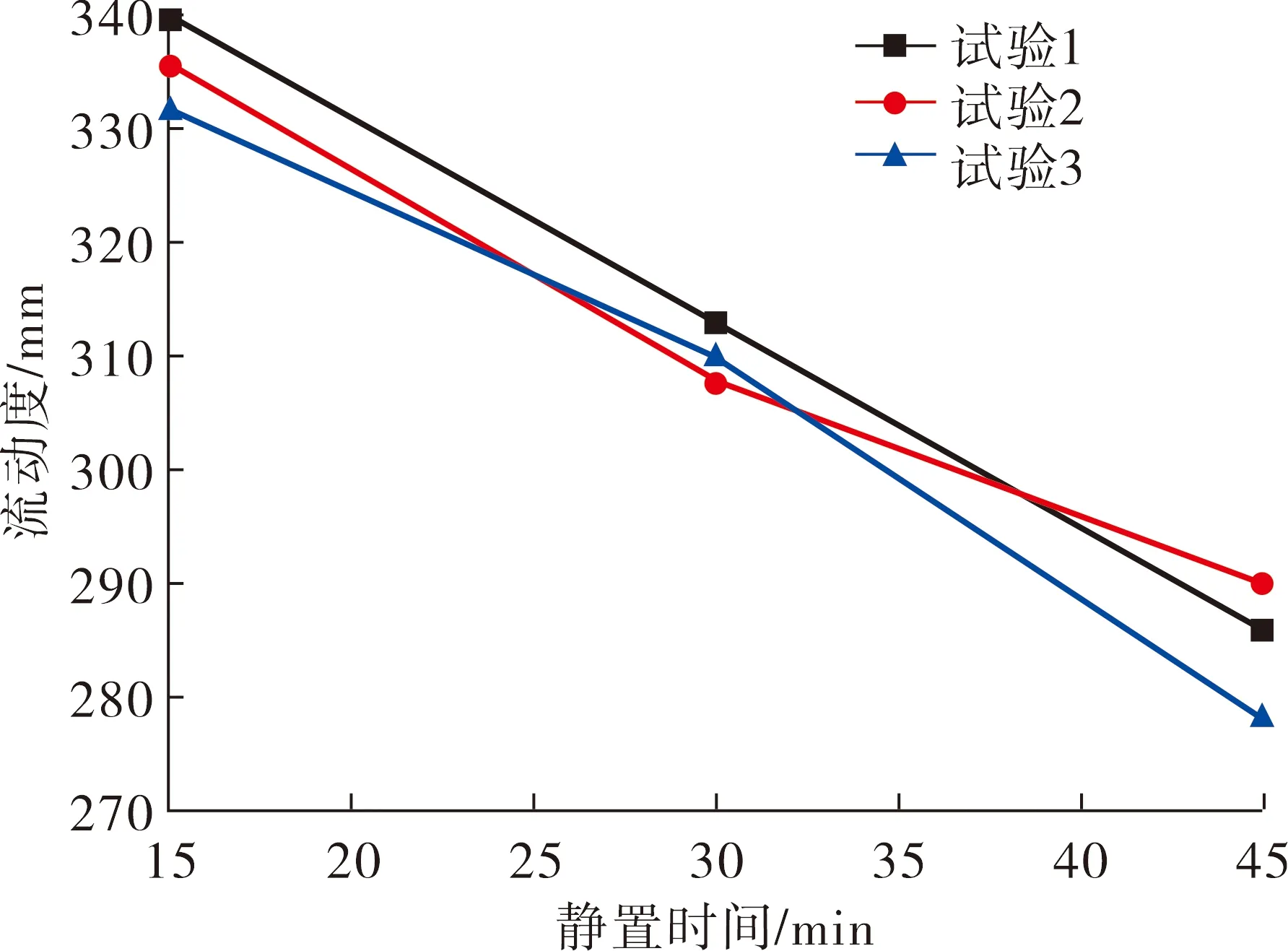

2) 灌浆料.灌浆料由高强水泥、高强细骨料、多种高分子助剂配置而成的水泥基干混材料,具有早强、高强、微膨胀、流动性大等优点,对钢筋无锈蚀且耐久性好.正式试验前对灌浆料进行棱柱体抗压强度试验,取每组3个40 mm×40 mm×160 mm试块,将测得的抗压强度算术平均值作为材性试验的结果,共3组.按照《钢筋连接用套筒灌浆料》(JG/T408—2013)要求养护,灌浆料强度应满足:1、3、28 d龄期的抗压强度应分别不小于35 、60、85 MPa,分别测出试块的抗压强度见表2;试块1、3、28 d龄期的抗压强度平均值分别为38.7、66.6、87.6 MPa,说明该批灌浆料的性能达到规范要求.灌浆料初始流动度应不得低于300 mm,0.5 h内流动度不得低于260 mm,对灌浆料进行3组流动度试验,测量其在不同静置时间下的流动度,结果如图2所示.

图1 半灌浆套筒轴向剖面

表1 套筒构造尺寸

表2 灌浆料抗压强度试验结果

图2 灌浆料流动度试验

3) 连接端钢筋.螺纹端与灌浆端钢筋均采用直径为14 mm的HRB400级带肋钢筋,正式试验前对同一批次的连接端钢筋保留长度450 mm的纵筋进行钢筋单向拉伸材性试验,随机抽取,每组3根,材性试验结果如表3所示.

表3 HRB400试样钢筋材性试验结果

1.2 试件设计

本次试验根据《钢筋套筒灌浆连接应用技术规程》(JGJ355—2015)等规范,模拟在工程中遇见的问题,进行缺陷参数设置,对半灌浆套筒钢筋连接试件进行4组试验(1组标准试件和3组缺陷试件,标准试件为对照组),每组3个试件,试件设计如下:

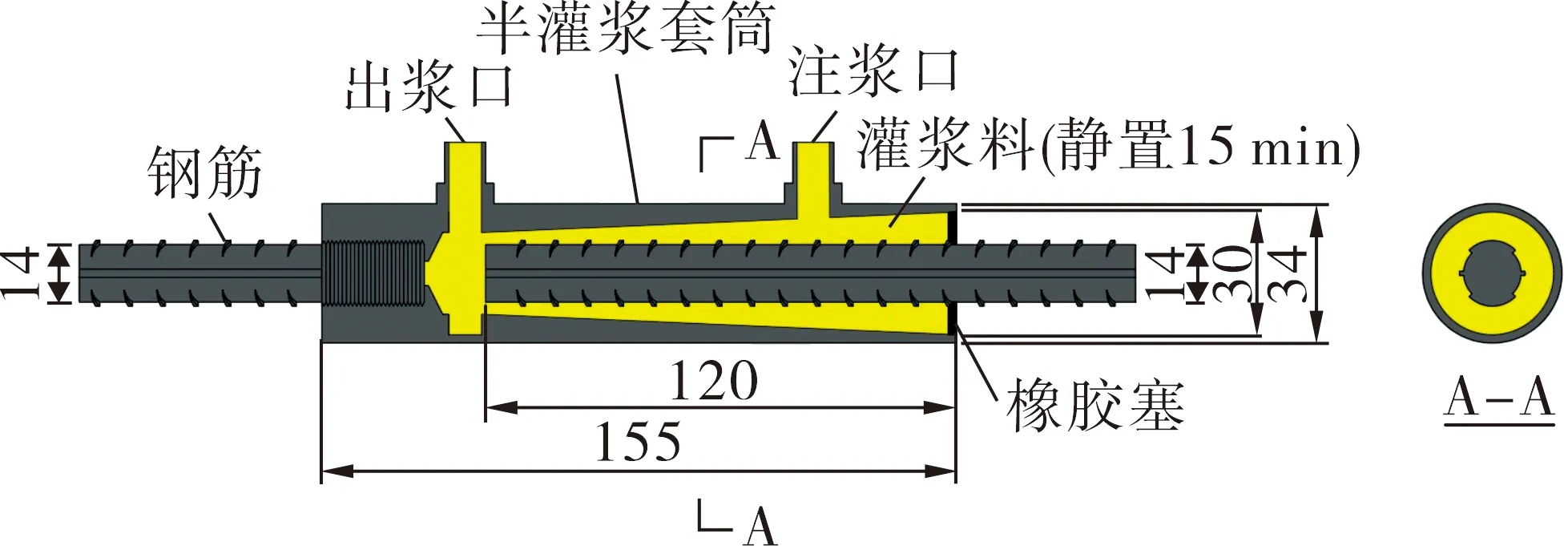

1) 标准试件.根据规范要求设计成对照组,灌浆端钢筋采用直径为14 mm的HRB400级钢筋,位于套筒中心,锚固长度为120 mm(大于8d),灌浆料按12%水化率完全混合,避免气泡,静置2 min后人工灌浆,均匀灌浆后用橡胶塞堵住出口,如图3(a)所示.

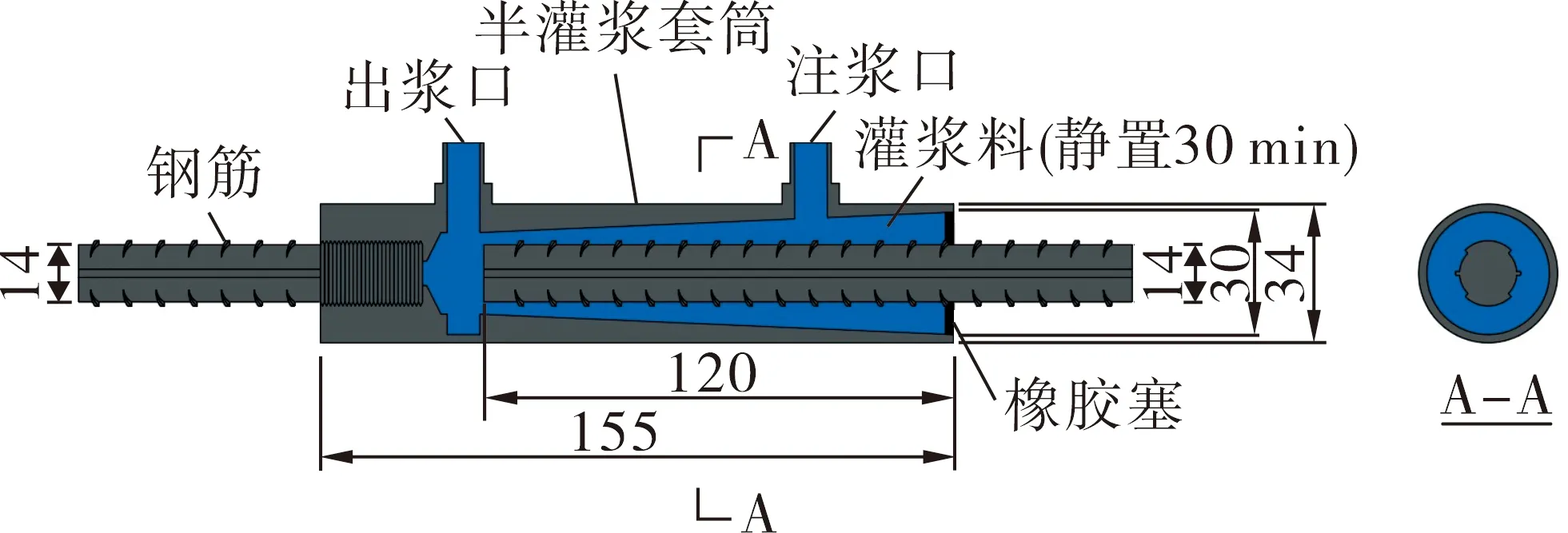

2) 灌浆料流动度缺陷试件.在施工现场,因为灌浆料搅拌均匀后放置时间过长,影响其流动性和膨胀率性能,本组试件通过控制同一批灌浆料按照相同配合比充分搅拌后静置的时间不同作为主要缺陷,分别为15、30、45 min,然后进行人工灌浆,如图3(b)、(c)、(d)所示.

以上4组试件中灌浆套筒规格均相同,灌浆料均为同一型号、同一批次,钢筋均采用直径为14 mm的HRB400级钢筋,试件设计参数如表4所示,对应每个试件的类型、编号、缺陷参数和制作数量.

表4 试件设计参数

(a) BZ-1/2/3

(b) LD-15-1/2/3

(c) LD-30-1/2/3

(d) LD-45-1/2/3图3 套筒缺陷设置(单位:mm)

1.3 加载方案

所有试件均采用WAW-1000B液压万能试验机加载,万能机有上下两夹头,通过对下夹头的升降控制,使上下夹头分别夹住套筒两端钢筋使套筒垂直固定.采用竖向构件独立注浆方法,注浆完成后试件养护28 d后进行单轴拉伸试验.通过位移控制加载,速率为 5 mm/min,试件拉伸至破坏时停止加载,为便于观察套筒灌浆端的灌浆料破坏情况,加载时保持灌浆端朝下,通过内置的测压元件测量外加拉伸荷载,采用引伸计(型号为YYU200/25,量程为25 mm,标距为200 mm)监测钢筋到套筒的位移,引伸计通过塑料扎带垂直绑扎在试件上,上下接头夹住灌浆端与螺纹端端口.

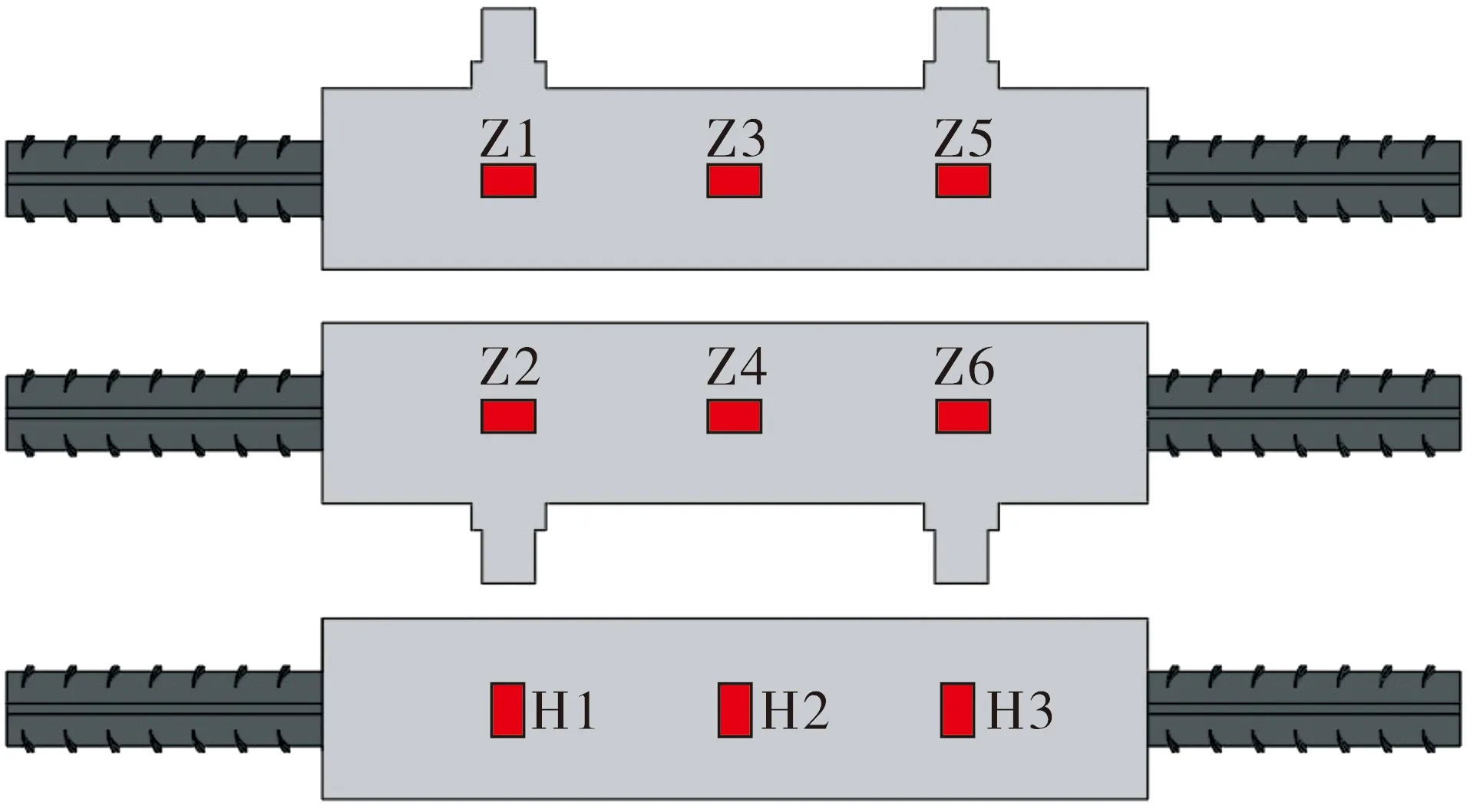

1.4 测点布置

各组试件应变测点布置如图4所示,沿套筒轴向两两对称共布置6个测点,分别为Z1~Z6,同一截面处取对称位置应变均值作为该处应变值,沿套筒环向共布置3个测点,分别为H1~H3,套筒同一截面高度处相邻轴向测点与环向测点呈90°分布.

图4 应变测点布置

2 试验现象与结果分析

2.1 试验现象与破坏形态

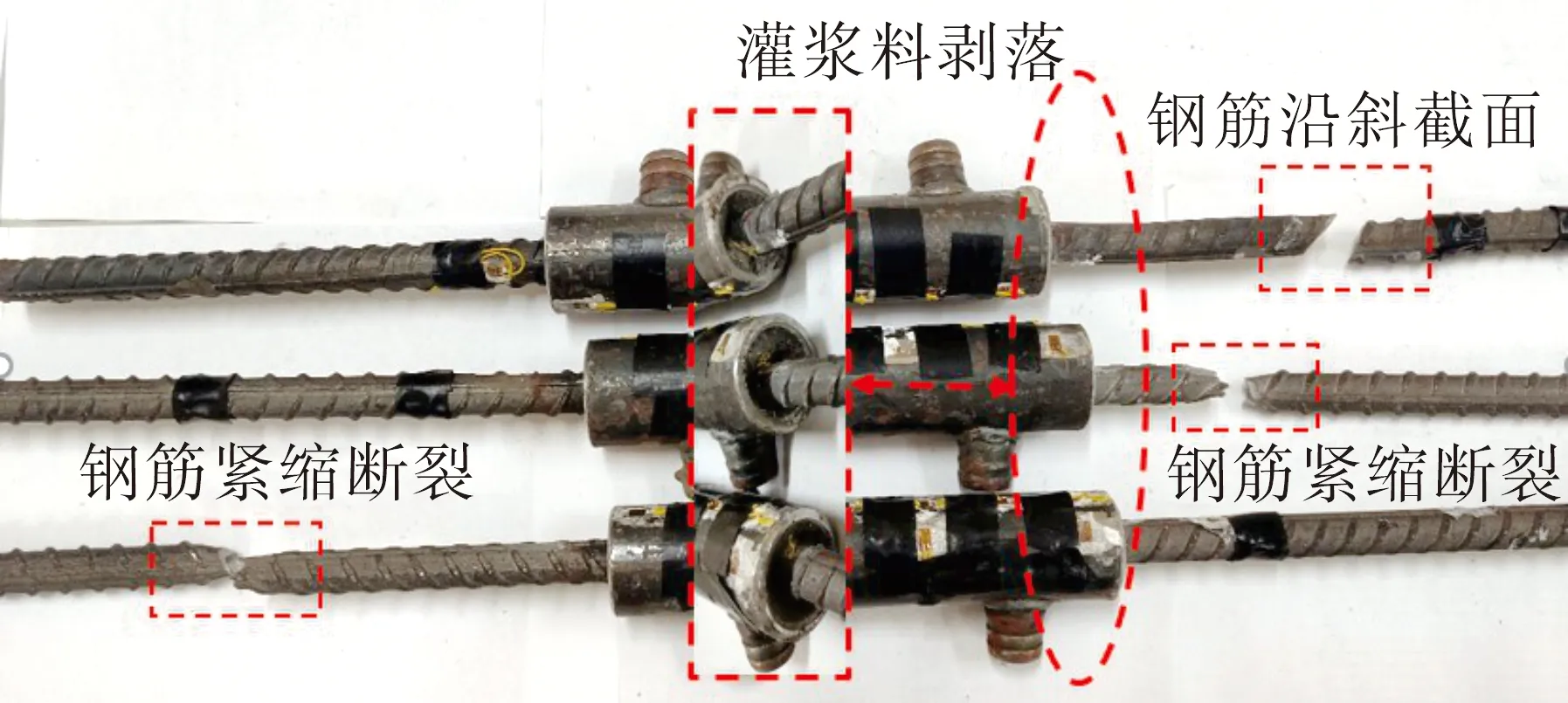

本次试验中各半灌浆套筒试件破坏形态均为连接端(螺纹端与灌浆端)钢筋紧缩断裂破坏和灌浆端钢筋沿斜截面拉断破坏,且灌浆料呈不同程度的锥形剥落,如图5所示.

在标准组试件(BZ-1/2/3)中,连接端钢筋屈服前试件未发现明显变化,钢筋屈服后试件灌浆端钢筋与灌浆料接触面上出现裂缝并呈圆形向四周展开,随着荷载增加,裂缝逐渐扩大,套筒端部灌浆料呈锥形剥落,后均在靠近套筒端口灌浆端钢筋发生紧缩断裂.

(a) BZ-1/2/3

(b) LD-15-1/2/3

(c) LD-30-1/2/3

(d) LD-45-1/2/3图5 试件破坏结果

在流动度缺陷组试件(LD-15-1/2/3、LD-30-1/2/3、LD-45-1/2/3)中,加载初期,各组试件均为发生明显变化;随着荷载的增加,钢筋屈服后,试件的破坏形式与标准组试件大致相同,均是灌浆端钢筋被拉断,灌浆料先开裂后呈锥形剥落,其中LD-45-1/2/3试件灌浆料的损伤程度最大;另外,灌浆端钢筋与灌浆料之间发生部分滑移.

2.2 荷载-位移曲线

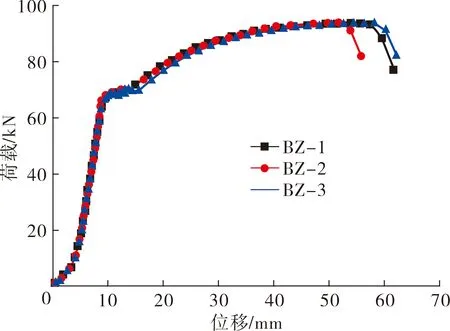

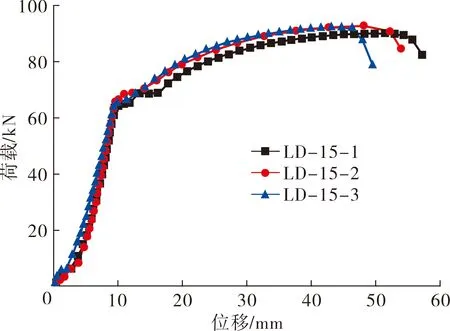

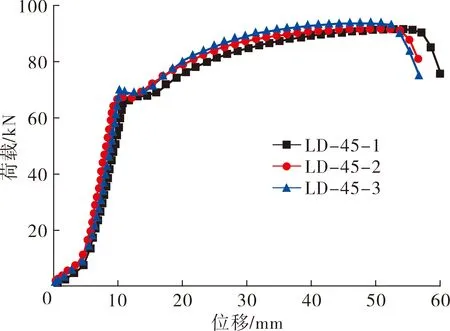

如图6所示为各组半灌浆套筒钢筋连接试件的荷载-位移关系曲线,其中荷载为拉力,位移为引伸计两端标距弹簧的垂直距离.由图6可知:初期加载过程中,钢筋和套筒皆处于弹性变形阶段,随着荷载的增加,具有明显缺陷的试件发生了不同程度的发展.整个试验过程中,所有试件受力均达到极限荷载,钢筋皆发生颈缩断裂或沿斜截面拉断破坏,荷载-位移关系曲线与单根钢筋材性试验变形特征相似,均呈现弹性、屈服、强化及破坏4个阶段[6].在同组试件中,其荷载与位移关系曲线在前3个阶段基本重合;在破坏阶段,各曲线以不同的速率下降,主要原因是因为在拉伸过程中灌浆料裂缝在轴向的发展程度不同,导致灌浆料与钢筋之间黏结强度出现差异,随着黏结强度的降低曲线逐渐下降,各曲线特征点如表5所示.

表5 曲线特征点

在标准组试件(BZ-1/2/3)中,试件的屈服荷载均值分别为67.81 kN,极限荷载均值分别为92.78 kN,每组试件的屈服位移分别为9.47 mm,极限位移分别为53.07 mm,说明灌浆端钢筋偏心对半灌浆套筒的连接强度影响较明显,主要原因是因为偏心钢筋两侧灌浆料分布不均,靠近筒壁一侧所受侧向力更大,导致试件在受拉过程中灌浆料与钢筋之间黏结应力差异过大[7],如图6(a)所示.

在流动度缺陷组试件(LD-15-1/2/3、LD-30-1/2/3、LD-45-1/2/3)中,每组试件的屈服荷载均值分别为66.19、64.73、64.17 kN,极限荷载均值分别为90.79、89.03、86.95 kN,每组试件的屈服位移分别为10.57、10.27、9.77 mm,极限位移分别为90.79、89.03、86.95 mm.说明灌浆料的流动度对半灌浆套筒连接强度的影响比较明显,随着灌浆料静置时间的增加,试件的承载能力与抵抗变形能力逐渐降低,主要原因是因为灌浆料的流动度不足导致灌浆料握裹灌浆端钢筋的能力降低、灌浆料与套筒之间的黏结应力降低[8],如图6(b)~(d).

(a) BZ-1/2/3

(b) LD-15-1/2/3

(c) LD-30-1/2/3

(d) LD-45-1/2/3图6 荷载-位移曲线

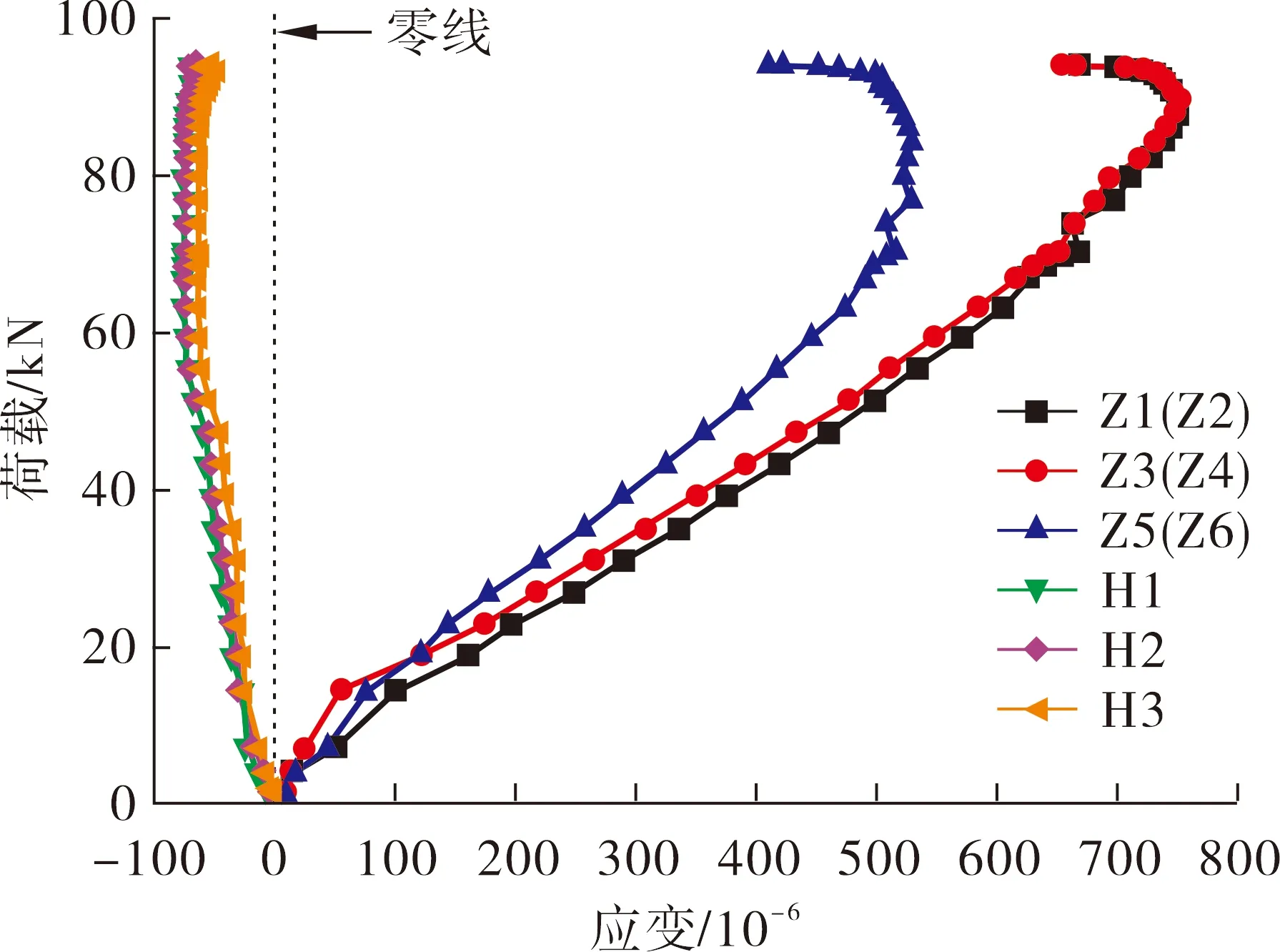

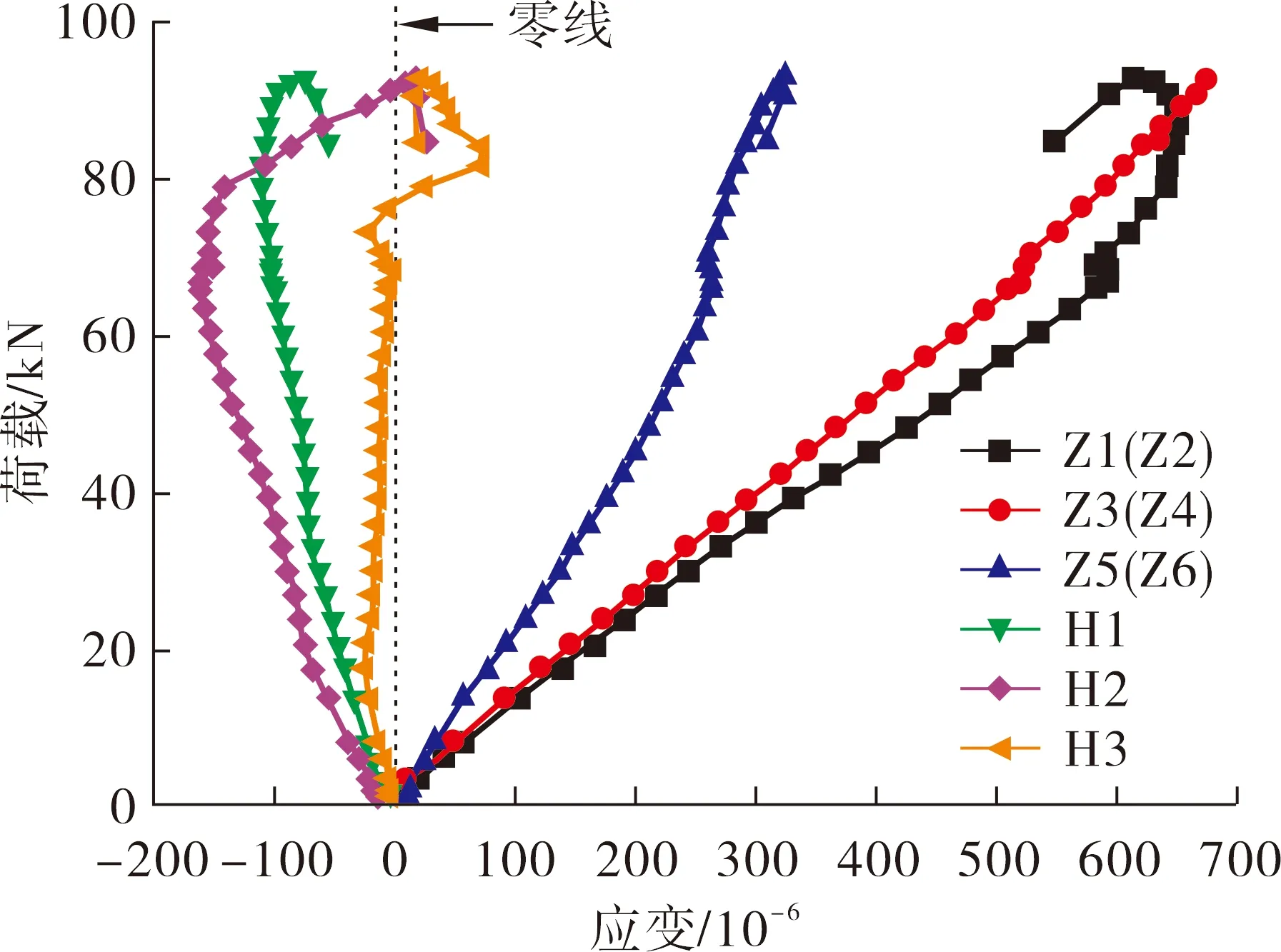

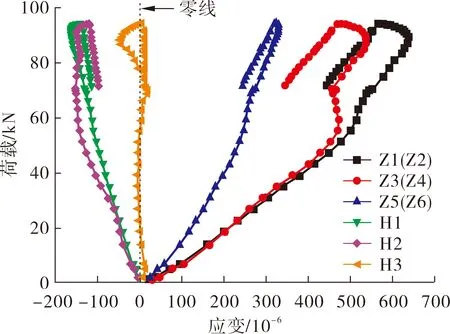

2.3 荷载-应变曲线

图7(a)~(d)为试件的荷载-应变关系曲线,其中套筒轴向应变取对称两侧应变的平均值,例如Z1(Z2)表示取测点Z1与Z2的应变均值.由图9可知:套筒轴向应变均为拉应变,环向应变均为压应变,主要原因是因为试件在受力时灌浆料开裂导致体积膨胀;同时套筒产生环向收缩约束灌浆料的膨胀,2种状态叠加决定套筒应力状态,即套筒环向应变为正值表明灌浆料的膨胀作用大于套筒的约束作用;相反的,套筒表面环向应变为负值[9].

在标准组试件(BZ-1)中,轴向最大拉应变约为750×10-6,环向最大压应变约为75.61×10-6;在流动度缺陷组试件(LD-15-2、LD-30-1、LD-45-3)中,轴向最大拉应变约为638.21×10-6,环向最大压应变约为162.69×10-6,均小于套筒的屈服应变,表明套筒轴向应变与环向应变均处于弹性工作阶段,满足强度要求.所有试件在加载过程中,轴向拉应变与环向压应变均呈现相同的变化趋势,屈服前应变随荷载基本呈线性增长,钢筋屈服后,所有试件荷载-应变曲线皆出现回弹现象,主要原因是因为试件屈服后钢筋进入塑性变形阶段.套筒部分环向应变受力时出现拉压转变现象,是因为灌浆料劈裂前后发展程度不同,套筒呈复杂应力状态[10].

由荷载-应变曲线关系可知:灌浆套筒表面轴向应变随着灌浆端钢筋锚固深度的增加,套筒表面应变逐渐增大,套筒端口处应变最小.这是因为灌浆端钢筋锚固得越深,试件受力时钢筋、灌浆料与套筒之间的斜向挤压力越大.另外,由不同组的应变变化可以看出,灌浆料静置时间越长,套筒表面的轴向应变越小,其中LD-45组时间轴向应变最小.

(a) BZ-1

(b) LD-15-2

(c) LD-30-1

(d) LD-45-3图7 荷载-应变曲线

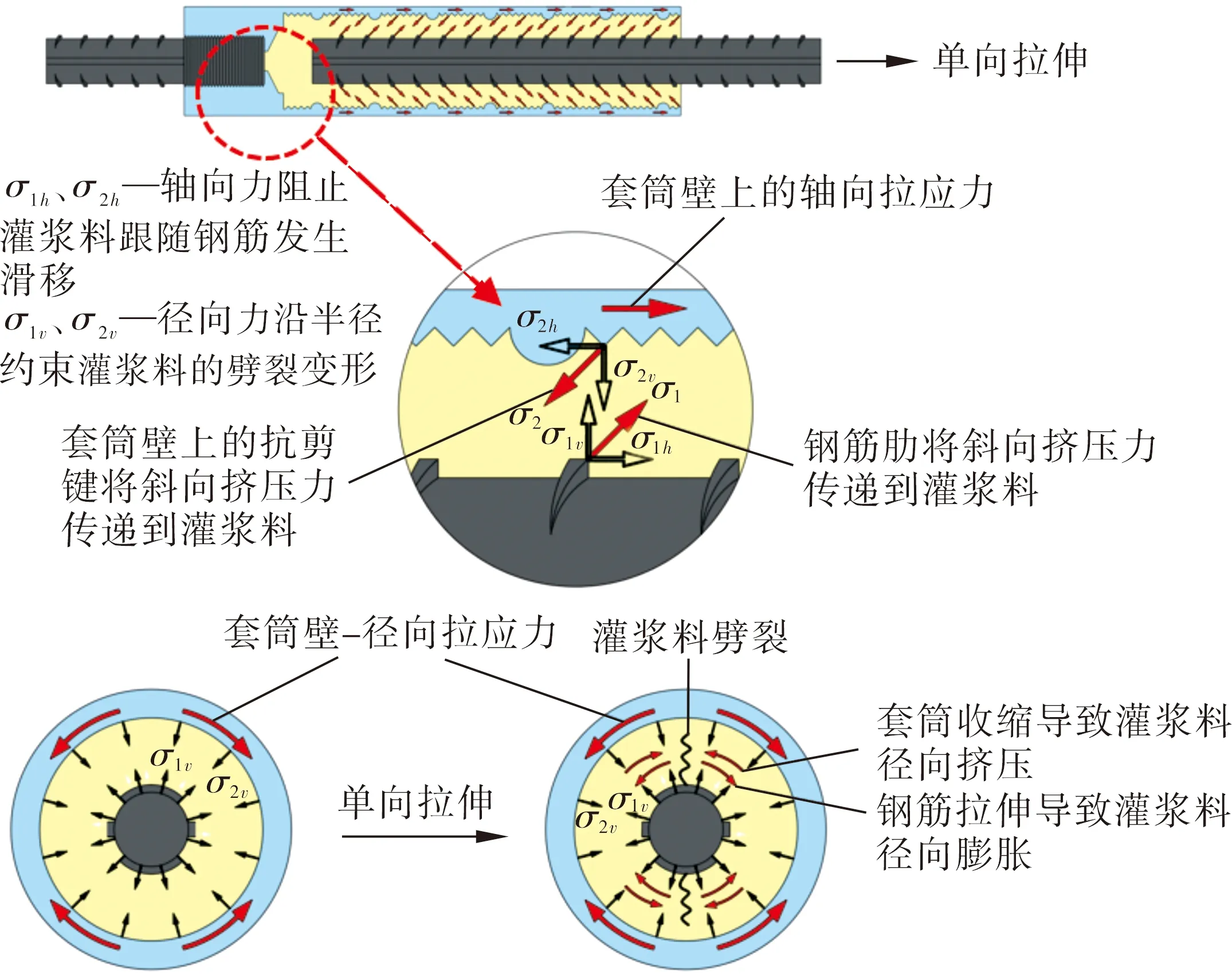

2.4 受力机理

在单向拉伸过程中,套筒内部同时承受钢筋与灌浆料和套筒与灌浆料间的黏结作用,套筒内部应力主要由钢筋、灌浆料、套筒间的胶结力、摩阻力和机械咬合力组成,应力依靠钢筋肋对灌浆料的楔入作用和筒壁抗剪键对灌浆料的挤压作用来实现应力的有效传递.在拉力作用下,钢筋肋与灌浆料间(σ1)和筒壁抗剪键与灌浆料间(σ2)皆会产生斜向挤压力,当抗剪键与钢筋肋将斜向挤压力传递至灌浆料时,灌浆料与筒壁之间存在相互作用,筒壁对灌浆料与钢筋对灌浆料皆产生主动约束力,这种主动约束力可以分解为径向分量应力(σ1v、σ2v)和轴向分量应力(σ1h、σ2h).其中,轴向分量应力阻止灌浆料与钢筋之间发生相对滑移,传递至套筒壁时成为轴向拉应力;径向分量应力沿半径约束灌浆料的劈裂变形,以抵抗或延缓劈裂裂缝的扩展,增强材料接触面间的黏结强度,确保套筒的传力性能,传递至筒壁时成为径向拉应力,如图8所示.其中,径向分量应力主要来自灌浆料收缩膨胀时与钢筋、套筒之间的机械咬合力;轴向分量应力来自于套筒、钢筋与灌浆料之间的胶结力和摩阻力.此外,单向拉伸时,筒壁收缩致灌浆料挤压,产生沿环向的挤压力,钢筋受拉导致灌浆料膨胀,产生沿环向的膨胀力,在挤压力与膨胀力的共同作用下导致灌浆料劈裂.

图8 内力传递

3 结论

1) 所有半灌浆套筒钢筋连接试件均发生灌浆端钢筋颈缩断裂破坏或沿斜截面拉断破坏,荷载-位移曲线均经历弹性、屈服、强化以及破坏4个阶段,荷载-位移曲线的特征与单根钢筋材性试验的变形特征相似.

2) 套筒表面轴向应变在钢筋屈服前均呈线性增长,钢筋屈服后,因灌浆端钢筋的塑性变形套筒表面轴向应变均出现回弹;套筒表面环向呈复杂受力状态,在拉伸过程中因灌浆料的膨胀与套筒的环形收缩可能受拉也可能受压.

3) 所有试件在拉伸过程中,套筒表面轴向应变随着灌浆端钢筋锚固深度的增加逐渐增加,其中灌浆端端口最小.

4) 半灌浆套筒在单向拉伸荷载作用下,灌浆料承受来自钢筋与套筒的斜向挤压力,在2种斜向挤压力的共同作用下导致灌浆料劈裂,使彼此之间的黏结应力降低.