冶金铸造起重机滑轮部件的安全使用管理

2022-03-04李红熙

李红熙

(新疆德勤互力工业技术有限公司)

前言

八钢公司炼钢系统使用的冶金铸造起重机数量较多,分布在炼钢厂各个产线,主要在生产工艺各个环节中承担熔融金属、熔渣吊运作业,作业频率高、作业风险较大,在炼钢产线设备管理中纳入重点安全风险管控,起重机各个零部件的安全使用直接关系到起重机的安全、稳定运行,本文重点介绍冶金铸造起重机起升机构钢丝绳滑轮缠绕系统中滑轮片的安全使用管理。

1 问题的提出

起重机起升机构由多个零部件构成,主要包括电动机、减速器、制动器、联轴器、卷筒组、钢丝绳、定滑轮组及动滑轮组等。 升降作业时电动机驱动减速器带动卷筒组旋转,与卷筒固定连接的钢丝绳通过滑轮组改变缠绕方向并在卷筒表面缠绕收放,实现吊物的升降。

图1 为典型的冶金铸造起重机钢丝绳缠绕系统图,包含平衡臂结构设计,因为起升机构的工作特点,被吊重物升降过程中钢丝绳不断的从定滑轮及动滑轮绕入及绕出。 钢丝绳及滑轮接触部位虽然有钢丝绳润滑油保护,但是随着使用周期的不断延长,钢丝绳及滑轮槽的深度也会出现严重的减量磨损。 如不及时检查更换,将会出现滑轮片绳槽底磨穿,轮缘全部脱落导致的脱槽事故。 冶金铸造起重机重载情况下钢丝绳脱槽将会引起严重的设备安全事故,且后期事故处置难度较大。

图1 铸造起重机钢丝绳、滑轮缠绕系统图

2 现状调查及分析

滑轮组在钢丝绳缠绕系统中主要起到改变钢丝绳缠绕方向,从而达到省力及减速的作用。 滑轮槽主要起到支撑平衡钢丝绳拉力及限制钢丝绳缠绕轨迹的作用。 钢丝绳与滑轮槽在使用过程中存在不可避免的重载挤压接触摩擦,并相互作用产生一定的钢丝绳及滑轮槽减量磨损。

由于同一组定滑轮或者动滑轮在滑轮系统中的安装布置位置不同,在起升机构升降过程中,由于滑轮组的减速作用,通过各滑轮钢丝绳的线速度不同,造成各滑轮转动圈数各不相同,多倍率滑轮转动速度由卷筒卷入端向平衡臂固定连接端依次成倍数降低。 钢丝绳与卷筒组直接连接经过的第一片滑轮在整个滑轮系统中转动速度最快,因此高速滑轮轮缘底部磨穿的几率相对较高。

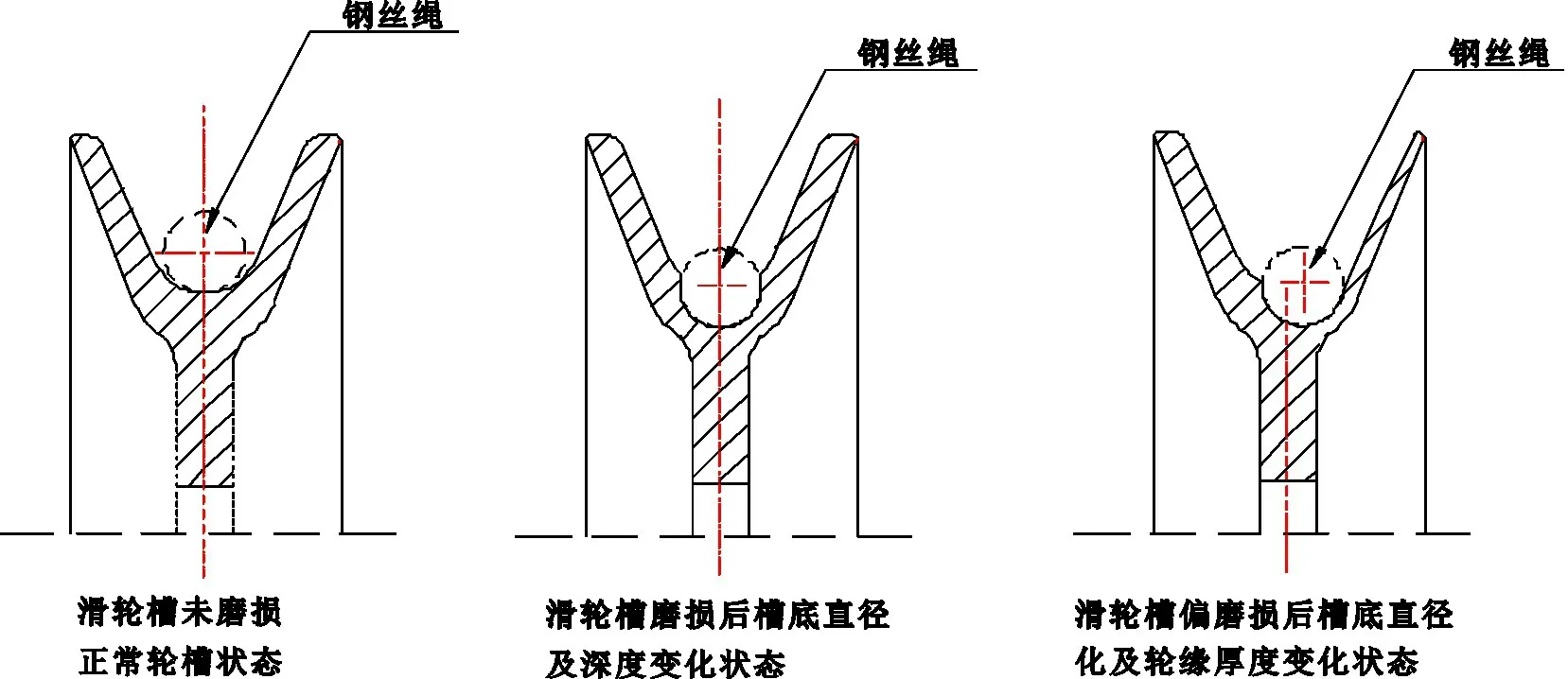

滑轮片的磨损一般分为2 种情况,一种是钢丝绳偏角引起的滑轮片轮缘的磨损;另一种是由于钢丝绳与滑轮槽槽底的直接接触造成的滑轮槽深度的挤压、减量磨损,也是滑轮片报废使用的主要原因。

图2 所示,分别为滑轮使用的三种状态,第二、第三种状态滑轮槽发生磨损后,槽型发生深度变化后会在轮缘两侧产生棱角,对钢丝绳产生了夹持作用,导致钢丝绳的快速磨损。 并且钢丝绳在绕入绕出过程中会因钢丝绳捻制方式原因,在绳槽中发生轻微转动,也会因磨损后产生的棱角阻挡作用,导致钢丝绳散股现象的发生。 因此滑轮槽磨损后,不仅造成滑轮轮缘磨穿脱落后导致的钢丝绳脱槽事故,也会造成钢丝绳在使用过程中的散股事故,对起重机的安全运行造成极大的隐患。

图2 滑轮槽磨损前后槽底直径变化对比

3 滑轮部件安全使用管理技术措施

起重机滑轮组工作特性导致每组滑轮因转速不同导致滑轮槽磨损程度存在一定的差异,由于滑轮组中的每一个滑轮片在线使用必须满足一个周期的安全使用管理要求,因此根据前述滑轮槽的磨损程度与钢丝绳的接触频次分析结论,需针对性的制定滑轮的安全使用技术措施。

冶金铸造起重机通常采用轧制钢滑轮,滑轮加工采用热轧顶压槽型模具轧制加工工艺,滑轮轮槽及轮缘一次加工成型,焊接轮毂后车削制轮缘外形尺寸至设计尺寸,再将多个滑轮再装配成滑轮组安装使用,现场中无特殊订货技术要求时,轧制滑轮常用Q235B 钢板轧制加工而成。

3.1 滑轮的材质选用及改进设计

重载情况下钢丝绳缠绕对滑轮槽产生较大的挤压应力及接触摩擦应力, 提高材料的表面热处理硬度可以直接提高零部件的耐磨程度。 Q235B 材质的轧制滑轮,加工后滑轮槽表面硬度HB120 ~180之间,材料硬度相对较低,与钢丝绳接触摩擦后产生的减量磨损情况较为严重,使用寿命低。

根据此现状,改进滑轮材料设计为Q345B,Q345B 材质滑轮热处理后滑轮槽表面硬度达到HRC39~43,能够承受较大的钢丝绳挤压应力及接触摩擦应力,因此在一个使用周期内磨损量较小,现场使用取得了一定的使用效果,但Q345B 材质滑轮较Q235B 材质滑轮单件滑轮成本费用增加20%。

为了进一步提高滑轮使用过程中的耐磨强度,滑轮组轮缘结构采用35GrMo 合金结构钢材质, 滑轮槽经环锻加工方式成型,然后与滑轮轮毂轮辐焊接成型后,再进行车削加工,滑轮槽表面经过热处理后表面硬度可以达到HRC54, 此种钢制滑轮优点是滑轮槽耐磨性更好,在线使用寿命更长,缺点是加工制造费用较高,比采用Q345B 材质轧制滑轮高约30%~40%,现场使用经济性较差。

3.2 滑轮槽底厚度加强改进设计

滑轮组倍率α 表示滑轮省力及减速的倍数关系的参数,动滑轮在滑轮系中主要起到减速及省力的作用。 钢丝绳与卷筒直接连接绕入的第一组滑轮转速最高,绕出最后一组滑轮与平衡臂固定连接的滑轮转速最低,因此单位时间内高速转动的滑轮与相对低速转动的滑轮与钢丝绳接触摩擦频次高,磨损量就大,现场中使用寿命就低,因此经常导致高速滑轮轮缘磨穿脱落导致钢丝绳脱槽事故发生的情况。

因此为了平衡滑轮组中各滑轮的磨损程度接近一致,可以根据滑轮在动滑轮组的安装顺序位置不同,采用通过从平衡臂一侧低速滑轮向卷筒连接侧高速滑轮改进设计增加槽底厚度的方法解决高速滑轮使用寿命低的问题,例如低速滑轮槽底厚度12.5mm,依次增加高速滑轮槽底厚度至17. 5mm,即可以解决因钢丝绳与各滑轮接触频次差异导致的磨损不均衡情况。

3.3 增加滑轮轮缘支承强度的技术措施

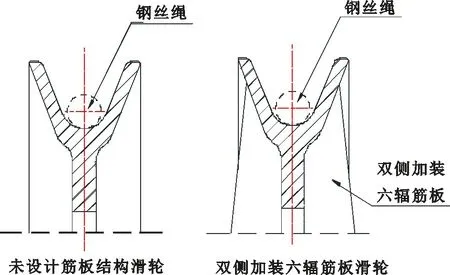

对于冶金铸造起重机为了避免滑轮过度磨损导致的轮缘脱落事故的发生,根据机械设计基本原理,在轮辐两侧增加六幅支承筋板,如图3 所示,增强轮缘外侧支承强度,可以有效的防止轮缘变形脱落事故的发生。

图3 加装筋板滑轮简图

3.4 起重机滑轮组设备技术管理措施

在保证冶金铸造起重机关键部件滑轮组安全性使用的同时,还需综合考虑设备维护成本的经济性。 起重机滑轮的安全使用必须规范和加强使用周期管理,通过制定合理的更换使用周期及日常点检检查、数据测量、磨损趋势统计分析、润滑设备等管理手段来保障使用周期内的安全使用。

4 实施效果

通过对滑轮材质、表面热处理硬度、滑轮槽底厚度、及增加轮缘支承筋板一系列的技术改进措施及技术管理措施的现场应用,有效的解决滑轮在使用过程中磨损程度不均衡的问题,避免了滑轮轮缘磨穿脱落的事故的发生,同时提高了滑轮组在线使用寿命,解决了冶金铸造起重机滑轮部件的设备安全本质化难题。