浅谈热轧H 型钢(HN200×100)与工字钢共用孔型的设计及应用

2022-03-04李玲珑

李玲珑,李 强

(新疆八一钢铁股份有限公司轧钢厂)

前言

目前H 型钢和工字钢的生产工艺多为按规格单独设计孔型,按订单分开生产。 此生产模式下轧辊工装投入资金量较大,产品规格切换时必须换辊,影响生产效率。

新疆八一钢铁股份有限公司(简称:八钢)下属的小型H 型钢厂建设投产于2014 年,产品主要以小型H 型钢和工字钢为主,工艺布置为Φ750 两辊可逆式轧机与9555 万能轧机组成的(1+9)半连续式生产线。 此产线自动化程度低,不具备快速换辊装置,产品切换用时长、劳动强度大。

根据市场需求,需开发窄翼缘H 型钢HN200×100,但是此产品新疆型钢市场年总需求量偏小,单独设计一套轧辊工装经济性较差,选择与工字钢(I20a、b 和I22a、b)四个规格尽可能的多共用孔型,可减少备辊量、产品切换时间。

1 成品断面尺寸差异性分析

孔型共用性设计前,先对拟开展通用性设计的目标产品进行差异分析,找到设计思路和问题解决方案。 窄翼缘H 型钢HN200×100 和工字钢产品的截面参数对比,如图1 所示。 对比结果详见表1。

图1 工20(a、b),工22(a、b)和HN200×100 的成品截面对比图

表1 HN200×100 与20、22 工字钢成品截面参数对比

综上所述,HN200×100 腹板面积1100mm2,差值最大的是工22b,其腹板面积是HN200 的1.9 倍;

HN200×100 翼板面积392mm2,差值最大的是工22b,其翼板面积是HN200 的1.67 倍;工字钢腿部内侧斜度为9°,且腿尖部内侧有R4. 5mm 的圆角;H 型钢腿部为矩形,腿尖部无圆角;可看出这5种型钢的截面积明显不同,与HN200×100 截面积相比最大可以达到1.74 倍。 5 个规格所需的来料腿宽相差最大达到12mm,腿部截面积达到1. 67 倍,要实现开坯机孔型通用,需要通过精轧机组孔型差异化设计来实现开坯机终轧料型的统一。

2 孔型设计

2.1 万能孔型压下量分配原则

要使成品具有良好的表面质量和尺寸精度,腹板与翼缘的绝对延伸应相等,而此处的延伸并不等于压下率,其原因在于轧件腹板受两侧立辊限制无宽展,压下量全部转换为了延伸,而轧件翼缘有宽展。 因此必须使翼缘压下率>腹板压下率,从而保证二者的绝对延伸相等。 对于窄翼缘H 型钢,在制定压下规程时,一般使翼缘总压下率略大于腹板总压下率,有时甚至还使翼缘总压下率略小于腹板总压下率。

综上所述,制定万能轧机压下规程的基本原则是:在轧辊强度和电机电流允许时,应合理分配各道次压下量,确保各道次的翼缘和腹板的实际延伸率相等。

制定压下规程时,一般应使翼缘板压下系数εt大于腰部压下系数εy。 通常精轧后三架的压下系数可取1.02~1.1,其余道次可取1.1~1.5。

轧件在万能孔型中轧制时,轧件的边高会有变化,其增长量ΔB为自然增长量ΔBt与强迫增长量ΔBet之和。

从万能孔型上一道次到下一道次,轧件边部的ΔBt为:

式中:Δt=t0-t1,

t0-翼缘轧前厚度,mm;

t1-轧后厚度,mm;

b0-翼缘轧前宽度,mm;

RV-立辊半径,mm。

从轧边孔型道次到万能孔型道次时,轧件边部除自然增长量外,在轧边孔型道次中,边部附近有局部增厚,轧件边端处有强迫增长量:

式中:k-系数,一般取0.5~0.7;

λ-延伸系数;

Δhe-总边高压下量。

2.2 万能孔型延伸系数分配原则

精轧机组前两架万能轧机(1U、2U)电机功率最大(1300kW),中间两架(3U、4U)为1000kW,最后两架(5U、6U)的电机功率只有800kW,传动速比较小。 根据万能轧机的电机功率和传动速比,确定万能轧机延伸系数:

1U、2U 的延伸系数范围为1.30~1.35;3U 的延伸系数范围为1.2 ~1.25;4U、5U 的延伸系数范围为<1.2;6U 的延伸系数范围为<1.16。

为保证轧件腰部不出现波浪和坑洞,要确定万能孔型中腹板和翼缘板延伸系数比值,该值也是影响头尾“舌头”长度和成材率的关键参数。

确定腰部和腿部的延伸系数比:η 边/η 腰≤1.05。

通常情况下η 边<η 腰,当η 边大于η 腰过多时,轧件腰部会出现坑洞,也就是所谓的“腿拉腰”;当η 边小于η 腰过多时,轧件腰部会出现波浪,也就是所谓的“腰拉腿”。

2.3 万能孔型水平辊宽度分配原则

水平辊的辊身宽度(Wr)和圆角(R)是万能轧机辊型设计中极为重要的两个尺寸,它们直接影响产品的尺寸精度和表面质量。 粗、精轧轧辊的宽度及圆角尺寸相差过大,会因局部压下量过大而加剧精轧水平辊圆角部位的磨损,轧件出现凸棱,严重时还会造成轧机卡钢;反之,则会导致精轧水平辊加工不到轧件圆角部位,严重时会出现X 腿、腿部根部折叠等缺陷。

万能轧机水平辊辊型如图2 所示,通常水平辊宽度Wr=Wf-δ,δ=2 ~5mm,Wf 为后道次水平辊宽度,轧制小规格H 型钢时δ 取下限。

图2 万能轧机水平辊辊型

结合万能轧机的具体情况,在制定δ 值时,充分考虑到电机功率和开坯机来料的Wr 值,要在精轧前三道尽量增大δ 值,在确保稳定轧制的基础上减小后机架的δ 值,满足小电机功率的要求。

在确定万能轧机水平辊的δ 值后,每道次的水平辊侧壁斜度就关系到轧件腿部内侧切入的位置,切入的位置距离腿根部越远,腿部实际压下量就越大,会造成轧制力过大、电机过载;反之,距离腿部越近,会出现轧件轧制不稳定、中心偏差无法控制、轧件切偏等问题。

如图3 所示,水平轧辊圆角在轧件腿部内侧切入点与轧件中线的距离直接反映出该部位的压下量的大小,切入点2 比切入点1 在腿部形成的压下量相对较大,同时形成的轴向的宽展量会对立辊形成一个压力,叠加到立辊对腿部的侧压上会形成较大立辊压下量。 水平辊和立辊的压下量叠加在一起产生的轧制力过大会造成轧机电机电流过大,影响稳定轧制。

图3 万能轧机水平辊1/2 剖视图

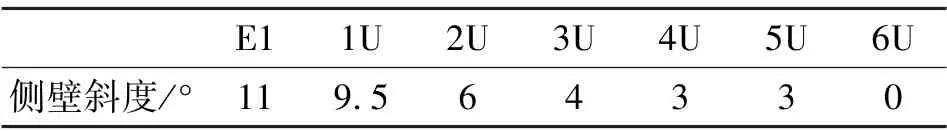

结合万能轧机的具体情况,如表2 所示,在制定每道次水平辊侧壁斜度时,要在精轧前三道万能轧机将轧件腿部内侧斜度减到最小,避免给后三道万能轧机造成的过大的压力。

表2 精轧机侧壁斜度

精轧机孔型系统通过压下量的分配,使得各道次的翼缘和腹板的实际延伸率近似相等。 万能孔型延伸系数的合理分配,确定了腰部和腿部的延伸系数比(η 边/η 腰)≤1.05;通过对万能孔型水平辊宽度合理分配,在制定每道次水平辊侧壁斜度时,要在精轧前三道万能轧机将轧件腿部内侧斜度减到最小,解决了万能轧机后三道次压力过大的问题。 设计时综合考虑了设备能力、产品指标、经济性等系列问题,完成了HN200 型钢的产品规程设计,需通过实践进一步优化设计。

3 现场应用实践

3.1 第一次方案及试轧总结

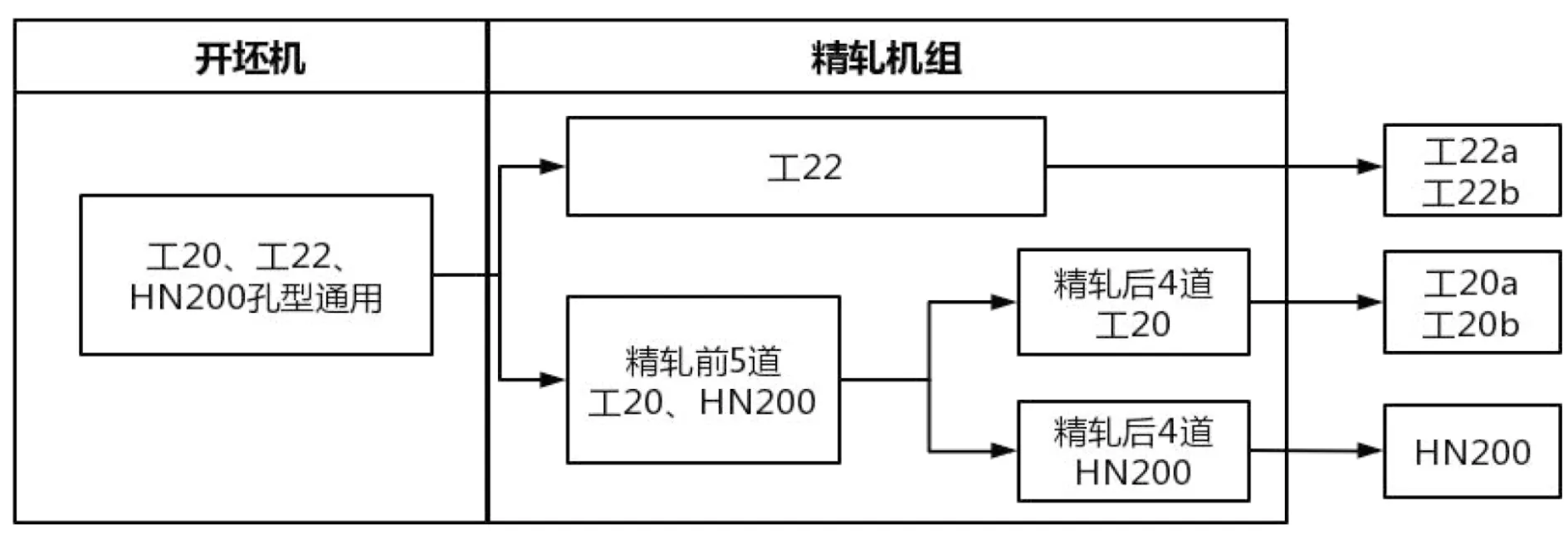

为了最大程度的孔型共用,减少产品切换的工作量,HN200 的粗轧孔型和精轧前5 道次孔型共用工20 的成熟孔型,精轧最后4 道次在工20 的孔型基础上优化修改,减小水平辊侧壁斜度,以达到HN200 成品尺寸要求。 工艺路线图见图4。

图4 第1 次工艺方案图

第一次试轧,BD 轧机和精轧前5 道次轧制顺利,精轧最后四道次中的三道万能轧机电机功率800kW,低于腿部与腰部连接处大变形量产生的轧制力,轧机电流达到100%以上,出现跳停及轧制状态不稳定的问题。 成品的腰高、腿高均达到尺寸上限。

3.2 修改后方案及试轧总结

根据第一次试轧情况,对共用工艺方案进行修订,图5 所示,并根据新的工艺方案对孔型进行重新设计。 根据DEFORM 有限元仿真软件对优化后的孔型模拟轧制,获得数据轧制力(Force)、变形损坏(Damage)和正常压力(Normal pressure)这三个数据对孔型进行优化,将精轧机组万能轧机各道次的电流负荷控制在70%以下。 对精轧各道次孔型进行全面修改,减小中间坯腿部金属量,精轧各道次减小孔型腿部斜度,并增加腹板宽度,降低腿部宽展量,在轧制中避免出现腿部高度增长过大、轧边机无法调整的问题。

图5 第2 次工艺方案图

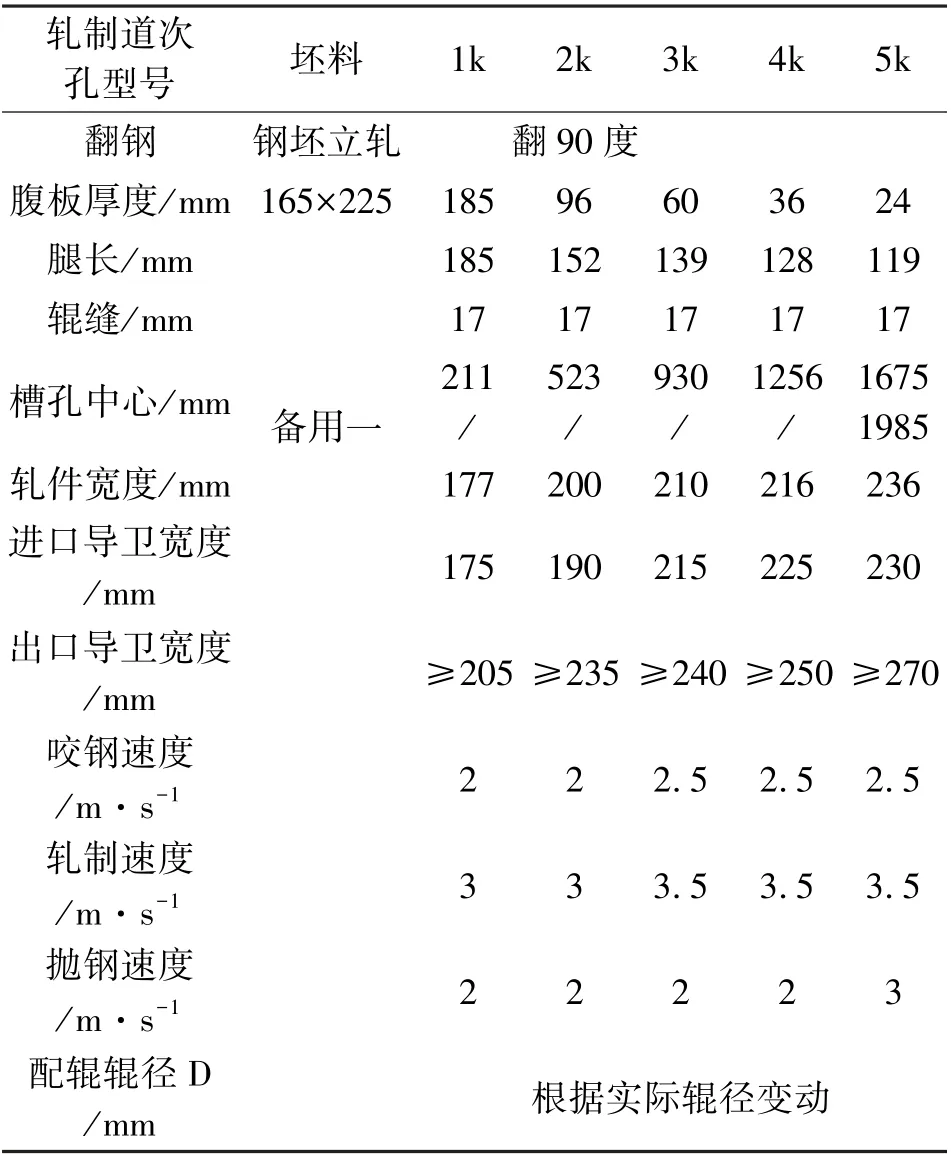

通过对共用工艺方案进行修订,BD 轧辊上布置6 道轧槽,产品规格使用顺序见表3,工艺规程见表4。

表3 BD 轧机轧槽使用顺序表

表4 BD 轧机工艺规程

4 结论

HN200 和工20 孔型系统共用通过实践验证是可行的。 (1)HN200 和工20 在BD 孔型共用后,只对5K 孔型进行修正,达到了HN200 终轧料型的腿部金属量显著降低,精轧腿部压缩量减小;(2)精轧孔型通过水平辊孔型设计和压下量的分配,万能轧机各道次腿宽增长量在可控范围内,同时增大了立辊压缩量调整范围,3 架轧边机可有效控制腿高尺寸,生产中可实现负差率的有效控制;(3)万能轧机电流负荷70%以下稳定生产;(5)此次产品开发设计在BD 孔型共用的基础上实现了HN200 的成功开发,减少了5 套BD 轧辊的准备量。