IN718合金增材制造温度场仿真及微观组织分析

2022-03-04马雅丽闫立山

梁 晨,马雅丽,闫立山

(大连理工大学机械工程学院,大连 116024)

0 引言

SLM是增材制造技术的重要分支之一,可以灵活制造许多复杂构件。但是极高的温度梯度和凝固速度使增材制造的微观组织与传统制造工艺有明显差别,工艺与组织的关系往往难以准确把握。增材制造工艺过程中,热物理量的实验测量是困难的,因为工艺过程中激光扫描速度、熔池冷却速率过快。因此,通常选择数值模拟方法作为解决上述问题[1]。

增材制造和熔焊具有相似的热源模型,其热源模型常使用高斯表面热源[2-3]。任继文等[4]研究了工艺参数对不锈钢材料的激光烧结温度场的影响。TABERNERO等[5]模拟了激光和粉末相互作用过程的能量衰减,考虑了颗粒尺寸和光束发散。SHI等[1]对SLM工艺制造IN718材料的温度场进行仿真,并加以实验验证。

在过去的研究中,仿真研究一般局限于温度场的模拟,而微观组织的研究一般基于实验。基于仿真模拟结果定量计算以预测增材微观组织的研究较少。本文模拟了IN718合金SLM增材制造中的传热过程,研究工艺参数对熔池的影响。提取熔池固液界面处的温度梯度和凝固速度,并以此为依据,计算熔池不同位置的等轴晶-柱状晶形成条件,研究激光功率与扫描速度对微观组织的影响。

1 SLM工艺过程仿真的数值模型

图1描述了SLM成形原理示意图,定义Y、Z方向分别为扫描方向和沉积方向。

图1 SLM原理示意图以及坐标轴方向

1.1 控制方程

SLM温度场仿真模型属于非线性瞬态热传导模型,其中导热微分方程表达为:

(1)

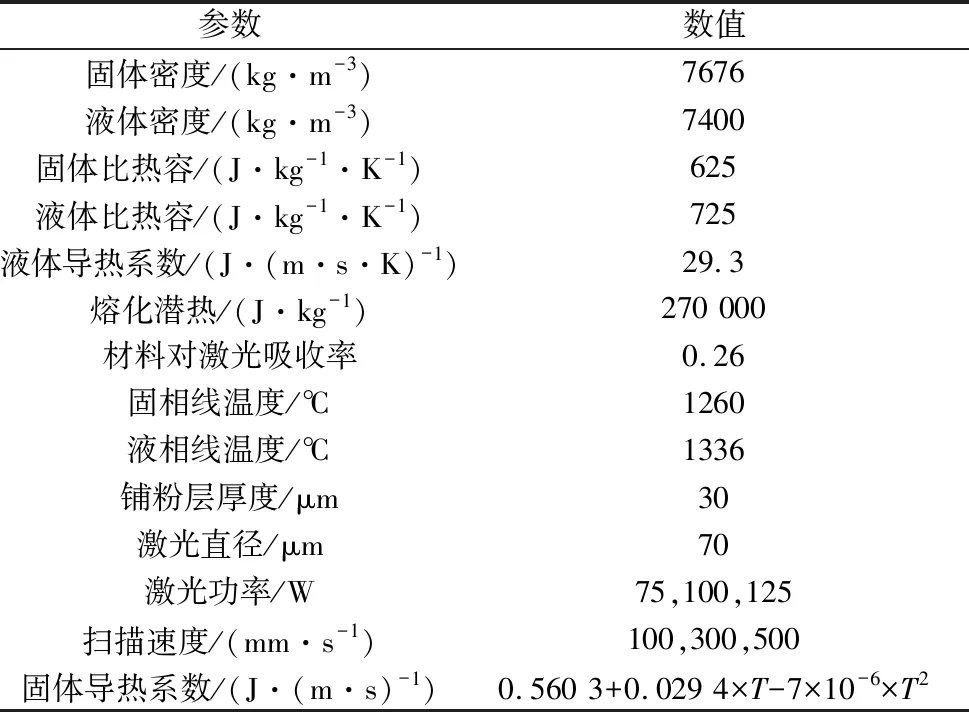

式中,ρ为材料的密度;c为材料比热容;T为温度场的分布函数;t为时间;k为导热系数;Q为激光热源。IN718热物性参数与工艺参数[2]如表1所示。

表1 IN718热物性参数与工艺参数

1.2 热源模型

本文使用高斯热源模型作为热源模型:

(2)

式中,Q为热流密度;R为激光光斑半径;P为激光功率;A为材料表面对激光的吸收率。

1.3 相变潜热的处理

相变潜热常用热焓法处理,用材料的焓等效相变潜热。其计算公式如下:

(3)

(4)

1.4 数值模拟边界条件

SLM成形过程的边界条件有以下三类:

第一类边界条件是给定边界上温度的分布,假设初始粉末温度为T0,则其边界条件可表示为:

T(x,y,z,t)|t=0=T0

(5)

第二类边界条件给定了通过物体表面法线方向的比热流量。其数学表达式为:

(6)

第三类边界条件对应热辐射和热对流的边界条件,辐射散热qradi和对流换热qcon分别表示为:

(7)

qcon=h(T-T0)

(8)

式中,σ为玻尔兹曼常数,σ=5.67×10-8W/(m2·K);ε为表面辐射率;h为表面对流换热系数,h=40 W/(m2·K)。

1.5 有限元模型的定义

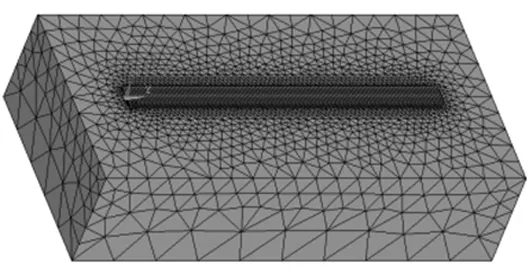

利用ANSYS软件完成仿真模型的建立。增材区域的网格尺寸为10 μm×10 μm×10 μm,基板网格采用自由划分,增材堆积区域通过扫略方式生成六面体网格,网格划分结果如图2所示。

图2 网格划分结果

2 仿真结果及分析

2.1 温度场空间分布与熔池尺寸分析

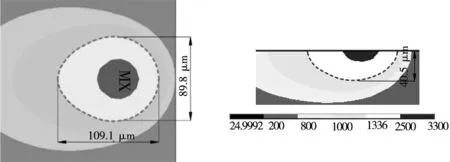

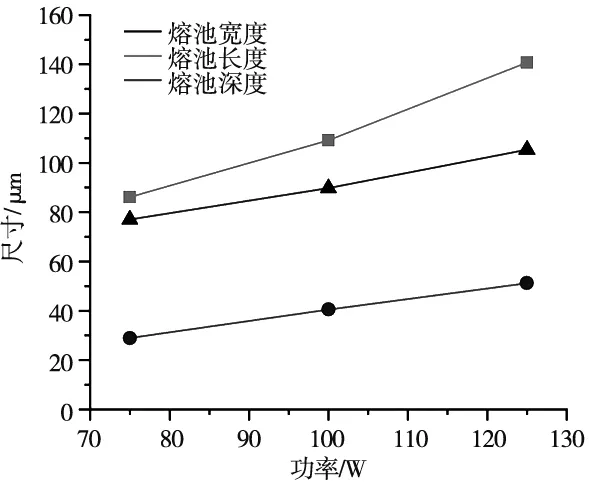

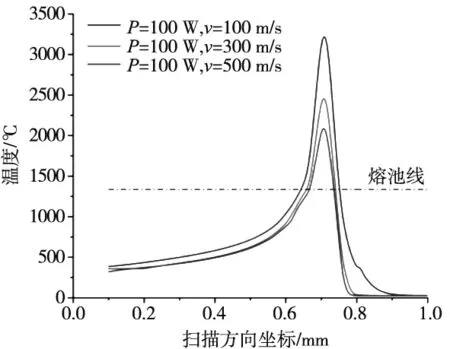

仿真得到的SLM工艺过程中瞬态温度场分布云图如图3所示。熔池顶表面的等温线曲线类似一个沿Y轴对称的椭圆。根据仿真结果可以计算出熔池尺寸。IN718在SLM过程中不同激光功率和扫描速度下熔池的三维尺寸变化如图4所示。上表面中心在不同工艺参数下沿Y轴的温度分布如图5所示。

(a) XOY平面 (b) YOZ平面图3 温度场云图与熔池尺寸(v=100 mm/s,P=100 W)

(a) 熔池尺寸随激光功率变化

(b) 熔池尺寸随扫描速度变化图4 不同工艺参数的熔池尺寸变化

(a) 不同激光功率下沿Y轴的温度分布

(b) 不同扫描速度下沿Y轴的温度分布

由于温度场仿真的网格尺寸相较熔池尺寸较大,为获得更详细的熔池温度场信息,以方便对凝固机理的研究,温度场在空间上进行差值,插值后温度场分布云图如图6所示。下式为差值计算公式:

T(x,y,z)=N1T1+N2T2+N3T3+N4T4+

N5T5+N6T6+N7T7+N8T8

(9)

(10)

式中,ξ0=ξiξ;η0=ηiη;ζ0=ζiζ。

2.2 微观组织预测

SLM工艺中,制备材料的微观组织形态取决于熔池的凝固条件。调控SLM工艺参数可以在一定程度上控制熔池的熔池温度梯度(G)和固液界面的凝固速度(R)。本节分析熔池不同深度上的温度梯度与凝固速度的变化,并预测不同工艺参数下的微观组织。

对称平面在X方向的温度梯度为零,金属凝固速度与热流方向相反,因此该平面在X方向的凝固速度也为零。图6中Rscan是激光扫描速度,Rloc是金属凝固速度。金属凝固速度与温度梯度方向平行并垂直于熔池表面。两个速度的夹角α,根据几何关系:Rloc=Rmaxcosα。

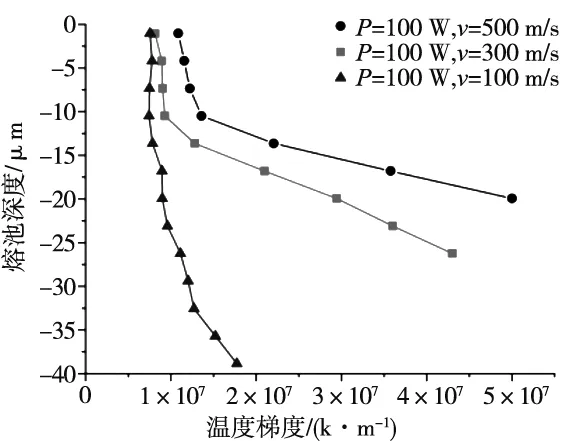

图7、图8分别显示了不同激光功率与不同激光扫描速度的熔池固液界面温度梯度与凝固速度随深度的变化。可以明显发现随着熔池深度的增加,温度梯度显著增加而凝固速度明显减小。熔池顶部凝固速度方向和激光扫描速度方向夹角最小,故凝固速率最快,而底部凝固速度方向和激光扫描速度方向接近垂直,故凝固速率最慢。

对比图7的三组曲线可以发现,激光功率的增加会降低熔池固液界面的温度梯度,而凝固速度都是从熔池表面的扫描速度逐渐减少到熔池底部为零。对比图8的三组曲线可以发现,同时提高熔池界面上温度梯度和凝固速度。

(a) 熔池深度上的温度梯度变化

(b) 熔池深度上的凝固速度变化

(a) 熔池深度上的温度梯度变化

(b) 熔池深度上的凝固速度变化

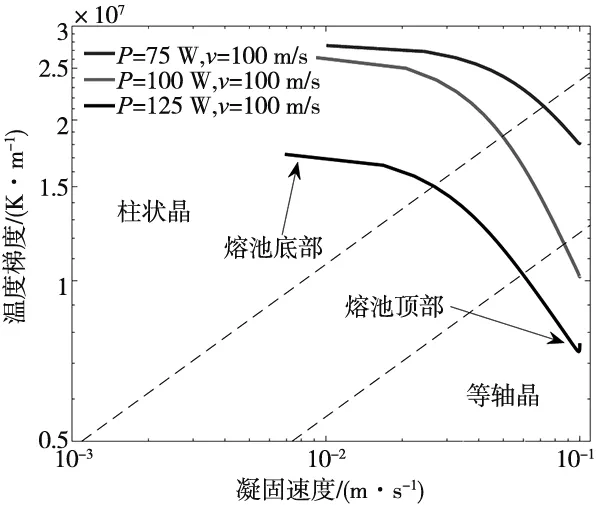

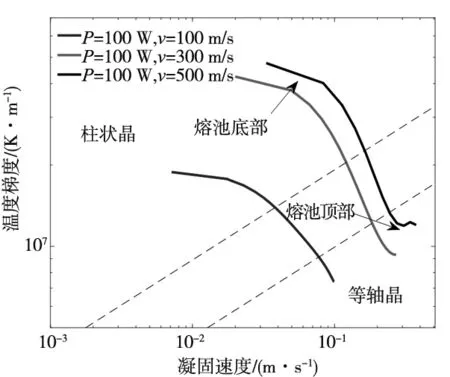

高温度梯度与低凝固速度易于形成柱状晶,反之容易形成等轴晶。在激光增材中熔池顶部的温度梯度比底部低,而凝固速度更快,所以顶部位置更容易形成等轴晶,而熔池底部更容易形成柱状晶。本文利用GUMANN等[6]建立了凝固过程中柱状晶向等轴晶过渡的解析模型作为等轴晶柱状晶形成的判断条件。该模型提供了温度梯度、凝固速度以及等轴晶所占体积分数(φ)之间的关系:

(11)

式中,No是成核密度;n和a是常数。参考文献[6],3个参数分别取为1.25×106、3、2×1015。

依据柱状晶向等轴晶过渡的解析模型,图9、图10绘制了不同激光功率与扫描速度的组织选择图,图中两条虚线分别以φ=0.2、φ=0.8带入式(11)绘制的直线。增加激光功率将会降低熔池固液界面的温度梯度,从而使图9中曲线向下移动,即从柱状晶区域向等轴晶区域移动,这与文献[10]所得到结果一致。而增加扫描速度将同时提高凝固速度与温度梯度,从而使图10中曲线向右上方移动。温度梯度和凝固速度越大,形成的微观组织尺寸越细小。

图9 不同激光功率下的组织选择图

图10 不同扫描速度下的组织选择图

3 结论

(1) SLM熔池呈椭圆形,熔池在三个方向尺寸大小的排序是长度>宽度>深度,提高激光功率以及减小扫描速度都会增大熔池的几何尺寸。

(2)在激光增材中熔池顶部的固液界面位置的温度梯度比底部更低,而其凝固速度更快,因此顶部位置更容易形成等轴晶,而熔池底部更容易形成柱状晶。

(3)提高激光功率将会降低熔池界面上温度梯度,从而使熔池上表面更容易形成等轴晶,且形成的晶粒尺寸更粗大。

(4)提高扫描速度将会同时提高熔池界面上温度梯度和凝固速度,因此形成的晶粒尺寸更细小,等轴晶厚度占整个熔池深度的占比差别不大。