ZrO2纳米颗粒对PEO涂层微观结构及热物理性能的影响

2022-03-03李国栋齐少豹朱剑威李志杰马飞李光夏原

李国栋,齐少豹,朱剑威,李志杰,马飞,李光,夏原

ZrO2纳米颗粒对PEO涂层微观结构及热物理性能的影响

李国栋1,2,齐少豹3,朱剑威1,2,李志杰3,马飞3,李光1,2,夏原1,2

(1.中国科学院力学研究所,北京 100190;2. 中国科学院大学 材料科学与光电工程中心,北京 100049;3. 潍柴动力股份有限公司,山东 潍坊 261061)

提高PEO涂层的热物理性能。以活塞主流材料——高硅铝合金(ZL109)为基体,在硅酸盐系电解液中,添加不同浓度的ZrO2纳米颗粒,制备一系列ZrO2/Al2O3复合PEO涂层,并通过涡流测厚仪、扫描电子显微镜(SEM)、能谱仪(EDS)及X射线衍射仪(XRD)分析ZrO2纳米颗粒对涂层生长、微观形貌、元素组成及晶相结构的影响规律。利用差式扫描热量仪(DSC)、激光导热仪(LFA)等设备探究各涂层的热物理性能。在PEO放电过程中,添加ZrO2纳米颗粒使陶瓷膜两侧的击穿电压下降,当ZrO2的质量浓度达到9 g/L时,击穿电压的下降幅度达30 V。ZrO2能抑制陶瓷层中α-Al2O3晶体的生长,同时受放电能量的影响,涂层中的c-ZrO2结晶度先增高、后降低。当ZrO2的质量浓度为1.5 g/L时,涂层的微观形貌呈大孔嵌套小孔的“蜂巢”结构,并使涂层具有显著的低导热(0.13 W/(K·m))特性。当ZrO2的质量浓度为3 g/L时,涂层表面出现显著的微裂纹,开放型孔洞增加,热扩散系数增大(0.7 mm2/s),热导率最高(0.42 W/(K·m))。ZrO2的引入可以显著改变涂层的微观结构和热物理性能,当ZrO2含量控制在一定量时,复合PEO涂层呈封闭型微孔结构,有助于降低涂层的比热容、热导及热扩散系数。

等离子体电解氧化;防护涂层;ZrO2;热物理性能;高硅铝合金:多孔结构

中国是全球内燃机生产和使用大国,内燃机产销量连续多年居世界首位。然而,在国家现代化工业迅速发展和工业转型的大背景下,汽车行业对内燃机的“低排高效”指标提出更为严苛的战略需求,高效内燃机已然成为内燃机技术转型与升级的必然趋势[1-2]。其中,高硅铝合金因其热膨胀系数小、高温强度高和密度低等诸多优势,成为传统内燃机活塞的最佳选材。然而,在当下的内燃机技术中,多采用提高转速和燃烧压力的技术途径来实现“低排高效”。在这种环境下,高硅铝活塞不仅要承受更频繁的机械/热载荷,还要承受更强的介质腐蚀,极易发生高温熔顶、热裂纹和烧蚀等失效,导致发动机出现热效率下降等问题。目前,活塞的热防护问题已成为限制高效内燃机技术发展的严重桎梏[3]。

等离子体电解氧化(PEO)技术是实现阀金属表面改性的重要途径。PEO技术是将阀金属材料浸于电解液中,并施加正向电压,使材料表面发生微区弧光放电,从而在金属表面原位生长出高性能的陶瓷氧化层[4]。因为PEO技术具有工艺简单灵活、涂层性能调控空间大等优势,以及原位生长的成膜特点,使该技术在减磨、介电绝缘、抗腐蚀、催化等技术需求场合下得到良好应用。

目前,随着PEO技术逐渐向高精装备领域的拓展,单一的陶瓷氧化层难以满足特殊工况下的高技术需求。鉴于此,国内外学者针对复合PEO技术展开了广泛研究[5-7]。其中,ZrO2因其特殊的相变特性、催化特性和化学惰性,常被作为添加剂来增强PEO涂层在高温环境下的力学性能[8-10]。例如,韩国S. Fatimah等人[11]研究表明,在电解液中加入ZrO2纳米颗粒,一方面能够提高铝合金PEO涂层的抗腐蚀性能[12],同时能够起到封闭微孔和填充裂纹的作用。美国德州大学Barati等人[13]通过引入添加剂K2ZrF6来制备含ZrO2的PEO复合涂层,研究发现,涂层的四方氧化锆相(t-ZrO2)能起到抑制裂纹扩展的作用,能够显著提高涂层的硬度及耐磨性。目前,关于以ZrO2为添加剂的复合PEO涂层研究,大多围绕提高涂层耐磨性[13-14]、耐腐蚀[15-17]、抗氧化性[18-20]及生物抗菌性[5,17]等性能开展,关于ZrO2对PEO涂层热物理性能影响的研究尚不多见。另外,鉴于ZrO2添加剂直接影响涂层的晶体结构及孔隙率[21],而且ZrO2本身又兼备显著的低热导特性,文中拟借用ZrO2的高温特性和Al2O3低密度的本征特性,以及PEO涂层疏松多孔的结构特征,制备一种具有良好热物理性能的复合PEO涂层。

综上所述,鉴于高效内燃机的热防护需求和ZrO2的性能特点,文中以活塞主流材料(ZL109)为基体,在传统PEO工艺基础上,通过添加不同浓度的纳米ZrO2颗粒,探究ZrO2颗粒浓度对PEO涂层微观结构、生长模式及热物理性能的影响。

1 试验

1.1 涂层制备

本试验选用硅酸盐系电解液,基体选用高硅铝(ZL109)圆形试样(38 mm×10 mm),其化学成分见表1。各试样的侧面轴向中心处有3 mm×10 mm的夹具孔,离轴向中心点3 mm处有上下2个测温孔(2 mm×19 mm)。试验前,用2000目的砂纸对试样表面进行打磨,并依次使用丙酮、去离子水和无水乙醇进行超声清洗。干燥后,将试样与电源阳极连接,并浸于电解液中。等离子体电解氧化电源采用哈尔滨工业大学研发的WHD-30型脉冲电源。试验过程中,电源采用恒流模式输出,正向电流密度为0.12 A/cm2,正负极之间的电流比为9∶10,频率为1400 Hz,实时采集放电电压、电流数据。电解槽内壁通冷却水,保持电解液温度在35 ℃以下,并在电解槽内部放置微型搅拌器,以保证电解液及添加物颗粒分散均匀。采用硅酸盐系电解液,并在此基础上分别添加0、1.5、3、4.5、6、9 g/L的ZrO2纳米颗粒(粒径为50 nm),各样品编号及电解液成分见表2。

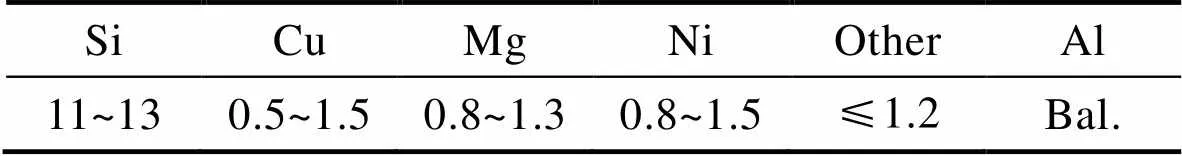

表1 铸铝109成分组成

Tab.1 Chemical composition of cast aluminum 109 wt%

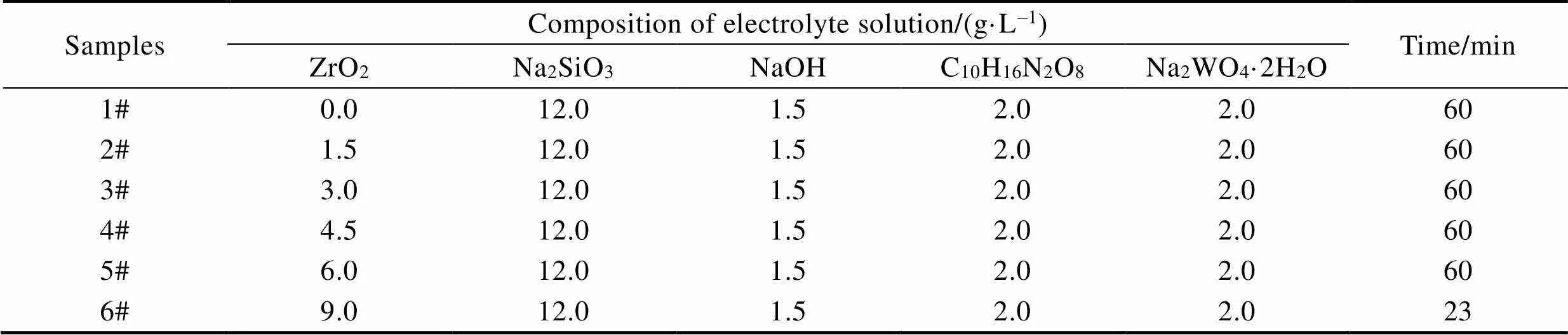

表2 电解液成分及沉积时间

Tab.2 Composition of electrolyte solution and deposition time

1.2 表征方法

采用涡流传感器测量涂层厚度,每个样品随机选取10个点,取平均值。采用场发射扫描电镜(SEM- ZEISS-Gemini 500)对涂层表面、断面及元素含量进行表征,各试样在测试前做喷金处理。采用X射线衍射仪(XRD-D/Max 2500,Rigaku)对涂层进行晶体结构分析,入射射线为Cu Kα射线,波长为0.154 nm,扫描速度2 (°)/min。根据GB/T 19466《差示扫描量热法(DSC):比热容的测定》中的连续升温扫描法,测定涂层的比热容。测试前,用高浓度NaOH溶液对涂层进行膜基剥离,并采用差示扫描量热仪(DSC-NETZSCH-404C)分别测定空坩埚、蓝宝石(α-Al2O3)和涂层的吸放热曲线,结合三者的质量和热流速率,计算出涂层的比热容。采用激光导热仪(LFA-NETZSCH-LFA467-Hyper Flash)测量试样的热扩散系数,设备的温度测试范围为100~500 ℃,热扩散系数测试范围为0.01~2000 mm2/s,测试厚度最低可达10 μm,采集频率为2 MHz。测试过程中,在试样中心顶部安装高能激光发射器,同时在试样的背面安装有红外检测器,感知温度变化,通过记录红外信号强度,计算试样的热扩散系数,并结合涂层密度和比热容计算涂层的热导率。参考活塞服役环境特点,热性能测试温度设定为300 ℃。在计算涂层密度的过程中,由于涂层体积过小,并且存在大量的内外部微孔,无法通过排水法等常规方法计算。因此,本试验采用碱液溶取片状的PEO涂层,采用精确度为10–5g的电子天平对质量进行精确测量,并使用显微镜与像素法测量得出涂层的平均密度。涂层的孔隙率通过对涂层横断面SEM图片进行灰度法测量计算。

2 结果与分析

2.1 起弧电压

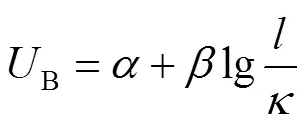

各试样(1#—6#)在PEO试验中的正向电压曲线对比如图1所示。可以看出,与1#(0 g/L)试样比,2#—6#试样的起弧电压都发生了不同程度的降低。对于2#—6#试样而言,随着ZrO2纳米颗粒浓度的升高,起弧电压呈先升后降的趋势,尤其是当质量浓度升高至9 g/L时,起弧速率和起弧电压都显著下降。这种变化是由于电解液的电导率和悬浮颗粒浓度两个因素的影响所致。当电解液加入少量ZrO2纳米颗粒时,ZrO2均匀分散地溶于电解液中,整个电解液为均匀稳定的溶胶体系,此时影响起弧电压的因素主要是电导率。根据Ikonopisov[22]提出的放电理论模型,电导率与起弧电压的关系如式(1)所示。

式中:UB为材料的起弧电压;α、β分别为阳极材料和电解液成分所决定的电解常数;l为电极材料长度;κ为电解质的电导率。从式(1)中可以看出,电解液的电导率越低,起弧电压越高。因此,加入低电导率的ZrO2纳米颗粒,可使电导率下降,从而使起弧电压升高。随着ZrO2纳米颗粒浓度的逐渐增大,溶液中产生更多的悬浮粒子,并容易形成颗粒团簇,此时高浓度的悬浮颗粒成为影响起弧电压的主要因素。根据J. A. Kok的小桥击穿理论[23]可知,在含有悬浮粒子的电解液体系中,悬浮粒子在阳极局部区域形成的杂质桥使电场分布畸变,导致击穿电压下降。因此,当电解液中的纳米颗粒超过一定浓度后,纳米颗粒聚集,形成团簇,悬浮于电解液中,从而导致起弧电压下降。

2.2 涂层形貌

随着ZrO2纳米颗粒浓度的升高,1#—4#试样之间的厚度无显著变化,分别为110、115、110、108 μm,而5#试样的厚度为97.9 μm。这是因为放电电压的减小,使单位时间内施加在试样表面的能量减小,微弧放电的剧烈程度减弱,从而降低了成膜速率。

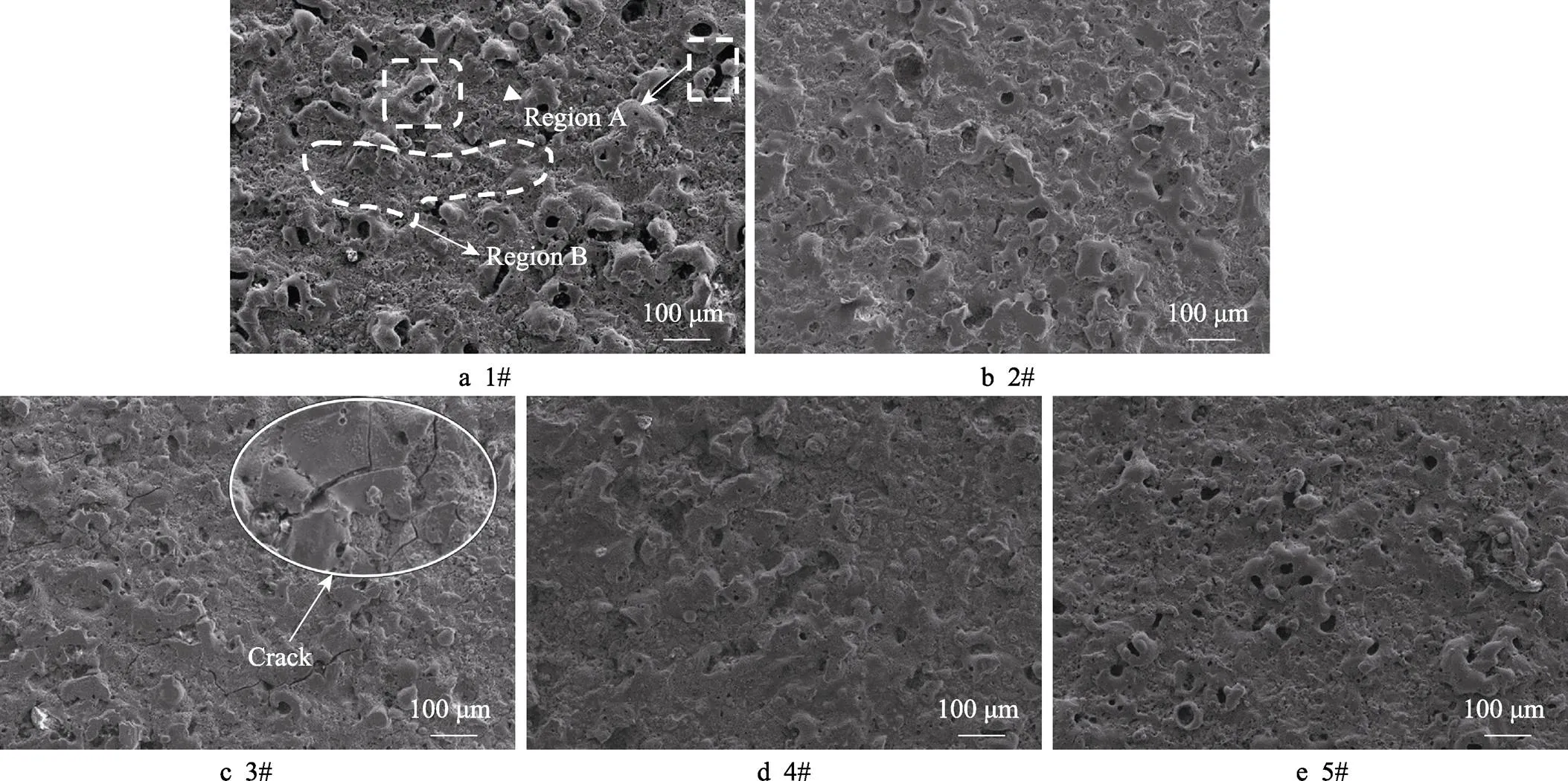

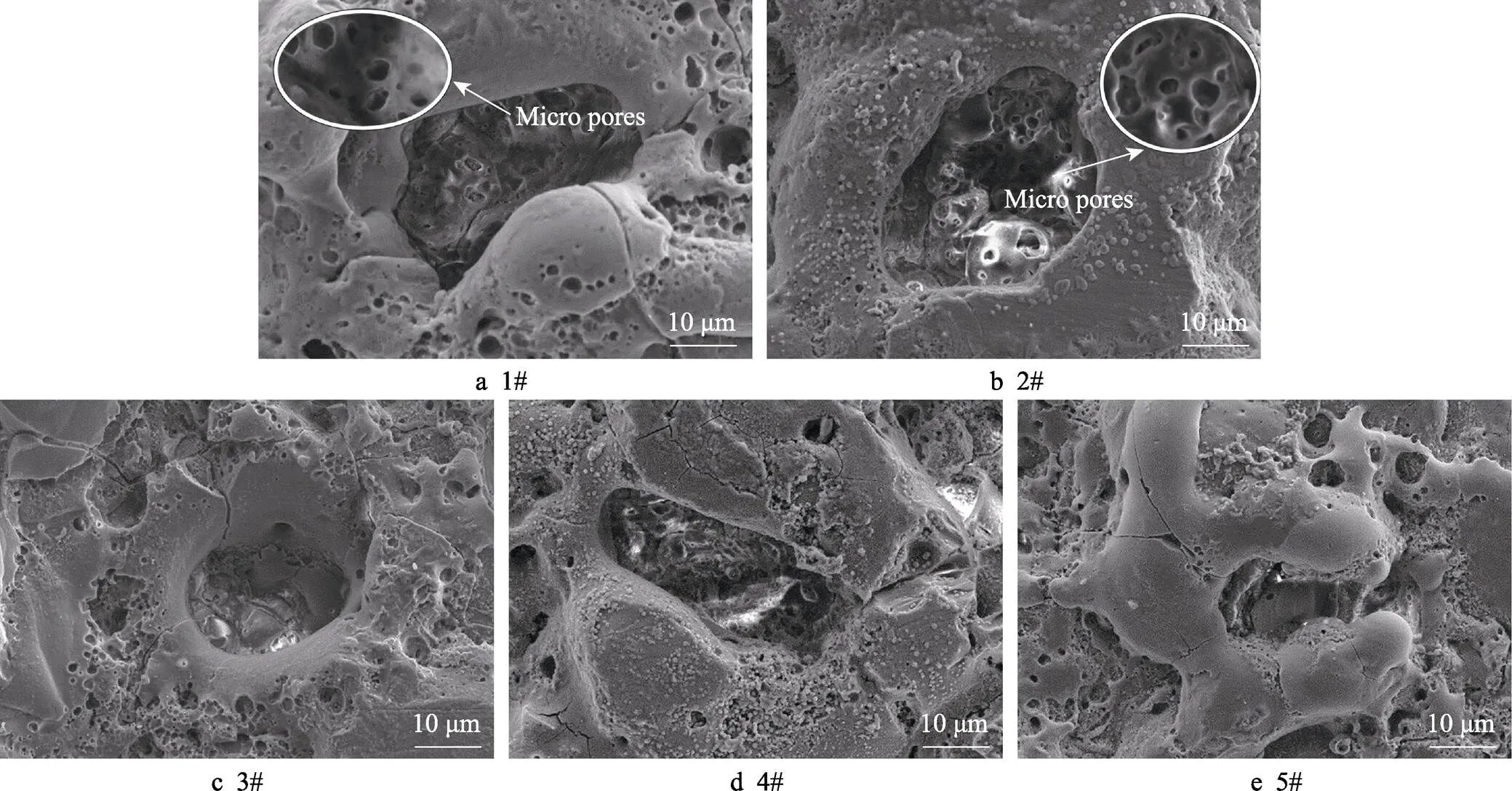

不同ZrO2浓度下涂层的表面形貌如图2所示。可以看出,涂层表面呈大尺寸孔洞(孔径>20 μm,区域A)和微细孔(区域B)两种形态。在大尺寸孔洞四周,有火山喷射状的熔融堆积物。1#—5#试样中,随着ZrO2纳米颗粒浓度的升高,表面大尺寸孔洞数目呈先减少、后增多的趋势。因为放电初期阶段,在铝合金基体表面原位生长出均匀的氧化铝薄层,反应式为:4Al+6OH––6e–→2Al2O3+3H2。

图2 涂层的表面微观形貌对比

随着氧化铝层逐渐增厚,膜层两端的击穿难度越来越大,单个孔洞的击穿能量也随之上升。此时,电火花倾向于在最容易击穿的位置持续放电,持续喷射出的熔融态Al2O3在电解液中迅速冷却凝结,堆积在放电孔洞四周,呈火山口状(如图3所示),从而形成大尺寸放电孔洞。同时,电火花数目逐渐减少,并趋于集中化。随着ZrO2浓度的升高,膜层两端的击穿电压增大,更容易在局部产生持续放电,放电孔洞数目随之减少。当颗粒浓度继续上升时,击穿电压上升(见图1b),大尺寸孔洞数目增多。

图3 涂层大尺寸放电孔洞的微观形貌

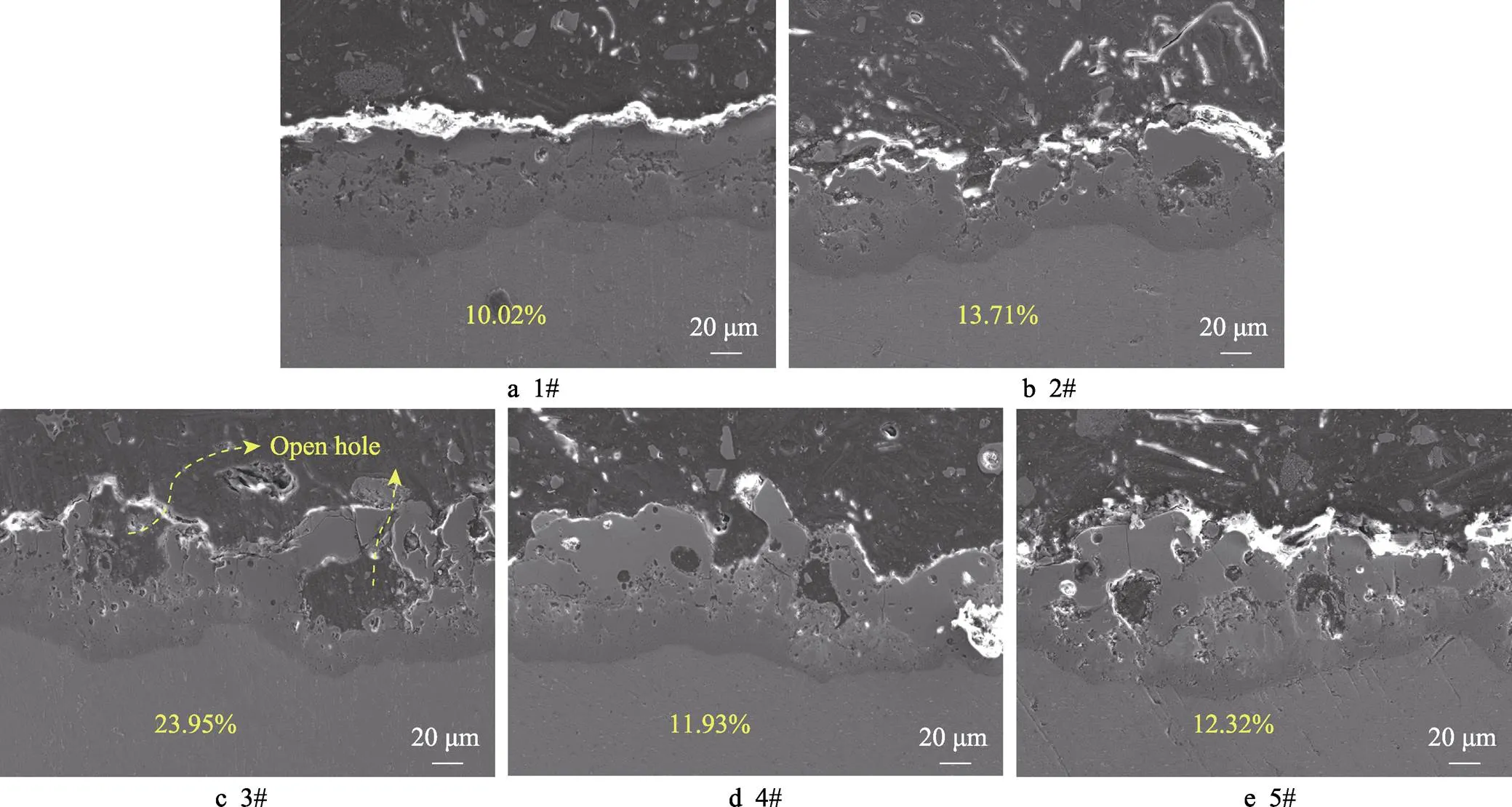

为了进一步研究ZrO2颗粒浓度对涂层微结构的影响,对比了5种试样的火山口孔洞结构特征,如图3所示。可以看出,各试样孔洞内部形态各异。当纳米颗粒的质量浓度为0、1.5 g/L时,在PEO涂层的表面形成了“蜂巢”结构。这种结构中的大尺寸孔洞内部嵌套着小尺寸微孔,呈蜂巢状。当颗粒浓度继续提高时,孔洞内部蜂巢结构变少,这种孔洞的形成在其他研究中[24]被称为“蜂巢衍进”生长机制。因为在放电过程中,喷射出了大量高压气体,使熔融态氧化物形成多孔结构,并从内到外逐层衍进,形成大孔与小孔的层层嵌套、包覆、连接和合并生长,使涂层表面形成“蜂巢”状形貌。同时,在涂层内部,也易包覆形成大量小尺寸封闭孔。

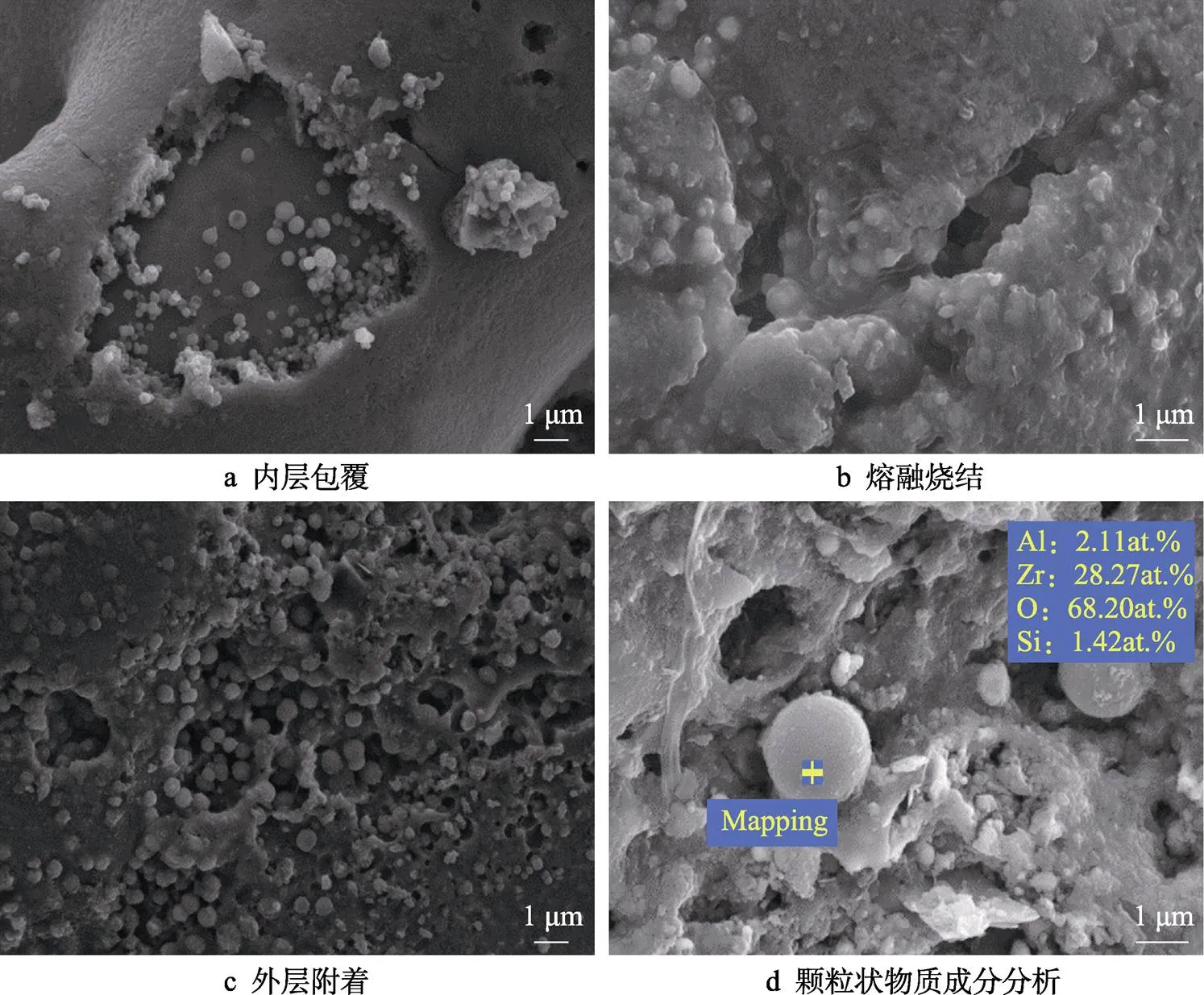

熔融颗粒在涂层中的分布形态和成分分析如图4所示。熔融颗粒在涂层中主要以外层附着、内层包覆、熔融烧结形态存在,粒径远大于ZrO2纳米颗粒(50 nm)。根据图4d中的EDS结果,颗粒状物质主要成分为ZrO2。1#—5#试样中,1#试样未发现聚集类颗粒的存在;2#—4#试样中的颗粒多以外层附着和熔融烧结存在,而且随着ZrO2浓度的增加,颗粒数量逐渐增多;在5#试样中,除上述两种形态外,还以内层包覆的形式存在。这是因为ZrO2在电解液中呈带负电荷的胶体颗粒,在等离子体放电过程中,负电荷的胶体颗粒加速向阳极放电区域运动,并团聚成颗粒。随着纳米颗粒浓度的升高,团聚程度更为显著,颗粒尺寸也随之增大。在等离子体熔融区域的瞬时高温作用下,ZrO2颗粒与熔融的氧化物形成熔融烧结。随着熔融氧化物在电解液中的迅速冷却,位于孔洞周边的ZrO2颗粒以半烧结形式附着在周边低温区表面。如果ZrO2粉末浓度继续增大,悬浮于电解液中的团簇颗粒增多,从而使更多的悬浮颗粒包覆在上次熔融冷却层之间(见图4a),形成内层包覆。

图4 ZrO2颗粒在涂层中的存在形态

2.3 晶体结构

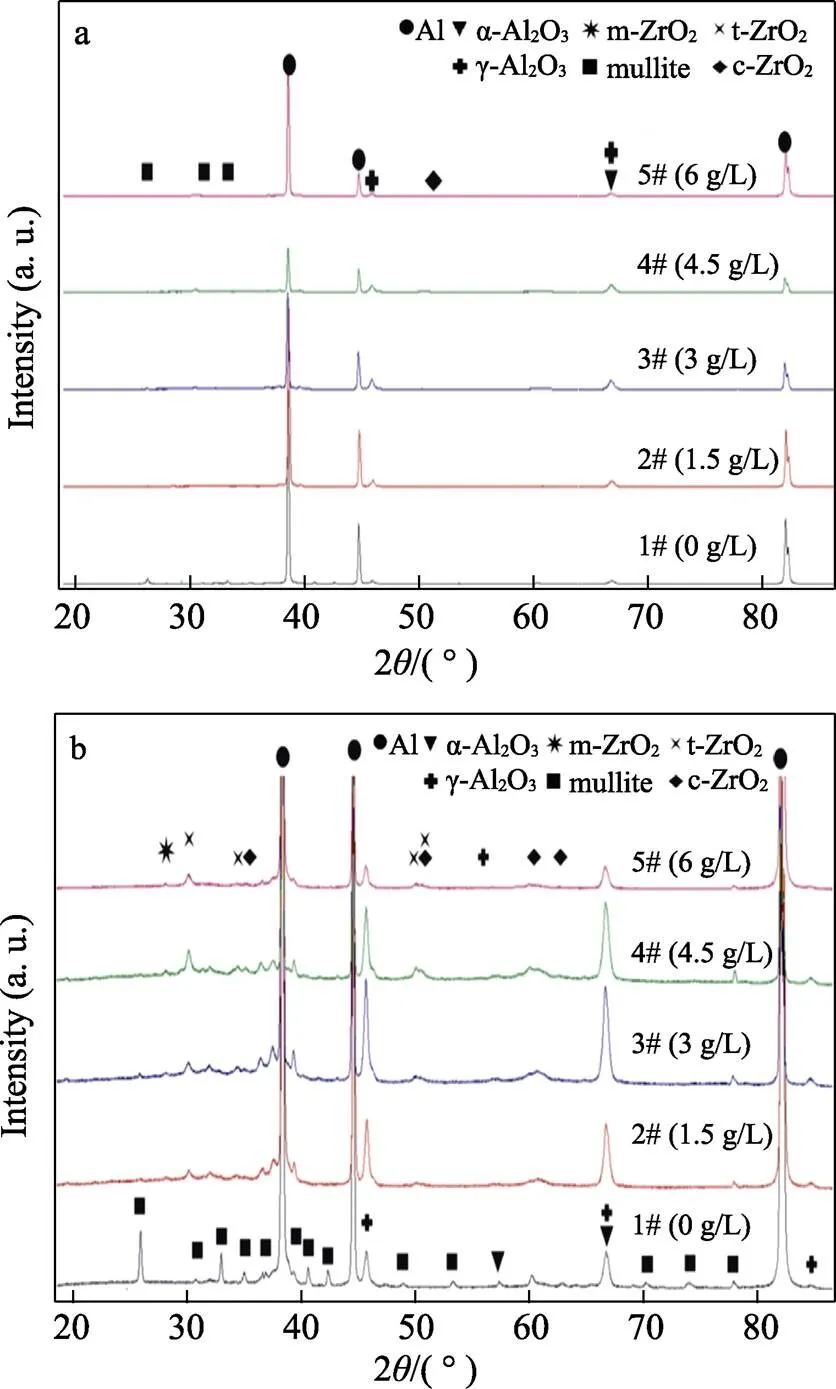

1#—5#试样的XRD图谱见图5。由图5可知,未添加ZrO2粉末时(1#),PEO涂层主要由Al相(PDF#89-4037)、γ-Al2O3相(PDF#75-0921)、Mullite(莫来石)相(PDF#79-1450)和α-Al2O3相(PDF#81- 2266)组成。图5b为图5a的纵向放大,可以看出,添加ZrO2纳米颗粒后,涂层中出现单斜相的m-ZrO2(PDF#78-0048)、四方相的t-ZrO2(PDF#81-1545)和立方的c-ZrO2(PDF#81-1550),而且Mullite相对应的衍射峰逐渐消失。与1#试样相比,2#—5#试样中未发现α-Al2O3的衍射峰(2=57.5°),而γ-Al2O3相(2=67.1°)的衍射峰反而变强。这是因为ZrO2纳米颗粒的加入使α-Al2O3的相变温度升高[25],使γ-Al2O3向α-Al2O3的相变受到一定程度的抑制,从而导致α-Al2O3衍射峰变弱。

图5 1#—5#涂层的XRD图谱

对比2#—5#试样,随着ZrO2浓度的增加,PEO涂层中c-ZrO2(2为50.3°和62.7°)的衍射峰呈先升后降的趋势。这是因为在沉积过程中,随着ZrO2浓度的逐步增加,电压先呈上升趋势,单位面积内释放的能量和热量升高,促使t-ZrO2相向c-ZrO2转变[25]。随着ZrO2颗粒浓度的进一步升高,电压下降,c-ZrO2峰减弱。

由图5b可知,3#涂层内部ZrO2的衍射峰最强。结合图2中3#的微裂纹特征,造成3#出现裂纹的原因可能是3#中含有大量的ZrO2晶粒,而Al2O3/ZrO2晶粒间的界面应力失配,使残余应力以裂纹形式释放,从而使3#呈多裂纹形态。

2.4 热物理性能

活塞热防护涂层的关键热物理性能包括热导、比热容、热扩散系数及隔热温度等。对于涂层而言,决定上述性能的根本因素取决于涂层本身的孔隙率、元素含量、晶体结构及涂层密度等。其中热涂层热导率的计算公式见式(2)。

=(2)

式中:、、和分别为涂层的热导率、密度、热扩散系数和比热容。

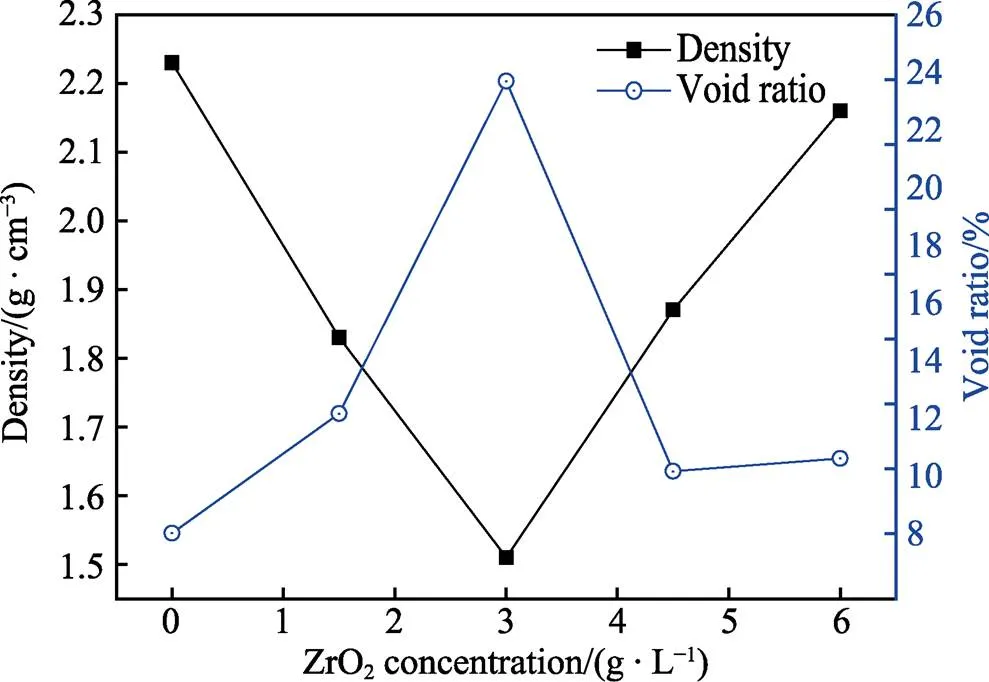

由式(2)可知,密度、比热容和热扩散系数决定涂层热导率。涂层的密度由孔隙率(Void rate)和成分组成两大因素决定。1#—5#试样的密度计算结果如图6所示。可以看出,随着ZrO2浓度的升高,涂层密度呈先升后降的趋势,涂层孔隙率与涂层密度呈负相关。其中,当颗粒浓度为3 g/L时,涂层结构最为疏松(见图7)。

图6 ZrO2纳米颗粒浓度对涂层密度和孔隙率的影响趋势

图7 试样1#—5#的横截面及孔隙率对比

4#和5#试样的孔隙率虽然相近,但5#试样的密度却大于4#试样,这是由涂层成分组成决定的。在EDS检测中发现,2#—5#试样中Zr元素的质量百分比分别为6.5%、8.5%、9.4%和10.6%,呈逐步上升的趋势。这说明电解液中ZrO2纳米颗粒的增加使涂层中ZrO2的含量升高,约为Al2O3的2倍。因此,在涂层孔隙率程度相近的前提下,ZrO2含量就成为影响涂层密度的主要因素。

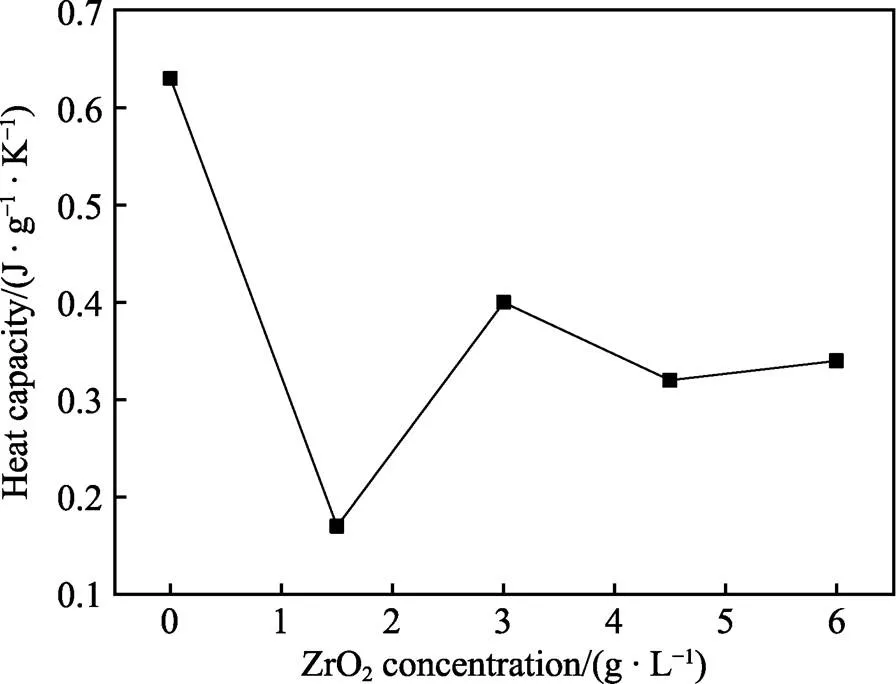

涂层的比热容是指涂层上升1 K所需要吸收的热量,这与涂层本身组成成分与含量有关。根据热力学手册[26]以及文献[27],当温度为600 K时,掺杂纳米ZrO2后,PEO涂层主要成分的比热容为:ZrO2< γ-Al2O3<标准Mullite相(3Al2O3·2SiO2)< α-Al2O3。在实际涂层制备中,Mullite相的成分构成并不稳定,而是在3Al2O3·2SiO2至2Al2O3·SiO2间变化。因此,Mullite相的比热容本身具有不确定性,受制于其成分组成与结构形态。试样1#—5#的热容如图8所示,可以看出,引入ZrO2纳米颗粒后,涂层的比热容整体下降。造成这种变化的原因是:首先是因为ZrO2本身具有低比热容特性;其次,根据XRD分析结果可知,ZrO2纳米粉末的加入促抑制了γ-Al2O3向α-Al2O3的转变,在300 ℃时,γ-Al2O3的比热容比α-Al2O3更低,所以ZrO2纳米颗粒的引入可以进一步降低涂层的比热容。

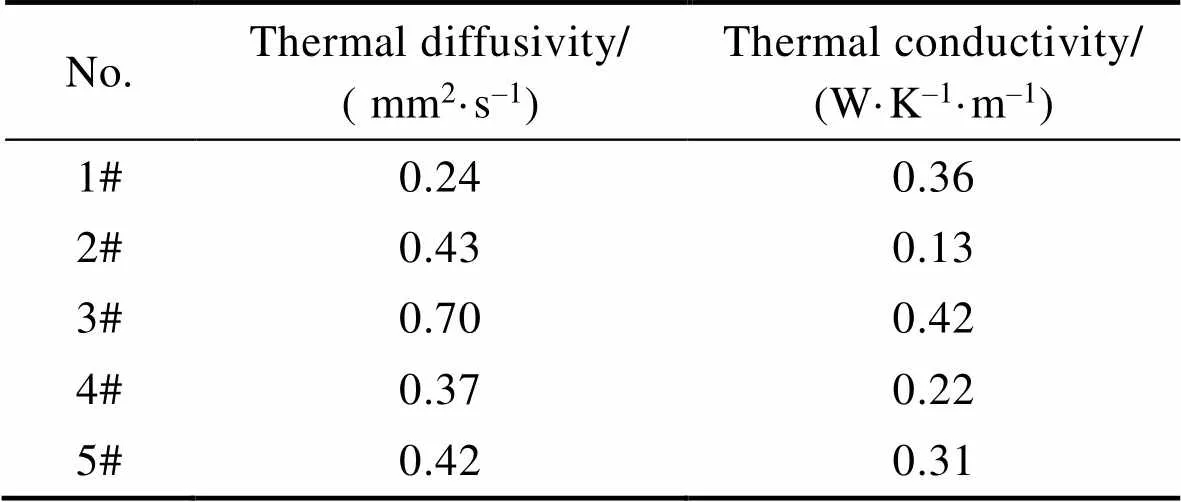

涂层的热扩散系数和热导率见表3。可以看出,未添加ZrO2的涂层(1#)具有最低的热扩散系数,相反,3#试样的热扩散系数最大。导致这种变化的主要原因来源于孔洞结构的变化,涂层纵面存在两种孔隙形态,一种为内部的封闭气室,另一种为与外界空气相通的开放孔洞(见图6)。1#试样内部孔径较小,封闭孔数量较多,由于封闭孔内气体含量极少,而空气热导率较低,从而使得材料整体热导率降低。3#试样中多为开放式的孔洞结构,而且表面存在大量裂纹,使得孔洞连通现象更加明显,形成大量的通孔结构,更容易发生对流传热现象,从而致使热扩散系数增加。

图8 涂层1#—5#的比热容变化

表3 热扩散系数和热导率

Tab.3 Thermal diffusion coefficient and thermal conductivity

由表3还可以看出,2#试样具有最低的热导率(0.13 W/(K·m))。从式(2)中分析可知,2#的低热导是因为其比热容和密度较低。从涂层形貌特征的角度分析,2#试样表面呈显著“蜂巢”状的多微孔结构(见图3)。与此同时,在涂层内部也具有大量的封闭气室,而空气本身具有低热导特性,很大程度上降低了涂层的热导率。这与剑桥大学Clyne教授的分析结果[28]一致,他采用了打磨抛光的方法,探究PEO涂层疏松多孔层对热导率的影响。研究发现,疏松多孔结构的减少,使涂层热导率由之前的0.25 W/(K·m)升高至0.52 W/(K·m)。Clyne认为,造成差异的原因是,热传输过程中,多孔结构中容纳了更多的空气,从而使热导率下降。因此,涂层微观结构对热导率的影响最直接和主要的是内部封闭气室的容量,而开放式孔洞对降低涂层热导率无直接作用,开放式孔洞更多的是通过降低密度来间接降低热导。另外,从涂层的成分角度分析,2#试样仍保持有较多的Mullite相,而致密的Mullite相的热导率(10~15 W/(K·m))低于致密氧化铝的热导率(30~35 W/(K·m))。同时,从涂层微观相结构角度分析,PEO涂层中的Mullite相还具有更加细小的晶粒尺寸以及小尺度微孔隙[28],会促使热导率进一步降低。

综上所述,2#试样具有低比热容、低热导率特性,是因为在低ZrO2颗粒浓度的电解液中,试样依然能够保持如1#试样的蜂巢结构,同时也兼备ZrO2的低比热容特性。另外,2#试样内部ZrO2的含量较少,Al2O3/ZrO2晶界的残余应力相对较小,无应力裂纹引发的孔洞开放及空气对流现象。因此,2#试样(1.5 g/L)能够保持良好的低导热属性。

3 结论

1)ZrO2纳米颗粒的添加对PEO放电电压有规律性的影响。随着颗粒浓度的升高,放电电压呈先升高、后降低的趋势。这是因为在含纳米颗粒的电解液体系中,溶胶体系的电导率和团簇颗粒的小桥击穿两种机制同时制约放电电压。随着ZrO2浓度的逐步上升,团簇颗粒数目增多,小桥击穿现象越来越显著,逐步成为影响击穿电压的主导因素。

2)ZrO2纳米颗粒的添加对涂层厚度、形貌结构、相结构及颗粒存在形式有显著影响。ZrO2浓度较小时,涂层厚度与未添加时无显著差异,而当ZrO2的质量浓度升高至6 g/L时,涂层厚度减小。这是因为高浓度颗粒会使击穿电压下降,使单位时间内施加在试样表面的能量和微区放电剧烈程度减小。当ZrO2的质量浓度为1.5 g/L时,涂层结构表现出显著的疏松多孔的“蜂巢”结构。随着纳米颗粒浓度继续升高,“蜂巢”结构消失。ZrO2的添加使涂层中的Mullite相和α-Al2O3减少,同时γ-Al2O3增多,这说明ZrO2的添加能够促进γ-Al2O3的形成。

3)ZrO2颗粒浓度对涂层热物理性能具有显著影响。当ZrO2的质量浓度为1.5 g/L时,涂层依然可以保持无添加物时的“蜂巢”结构,在涂层内部也形成了大量封闭气室,同时兼备ZrO2带来的低比热容和高孔隙率特性,使其具有最低的热导率(0.13 W/(K·m))。当ZrO2浓度继续升高时,涂层内部呈开放型的大尺寸孔洞结构,这种开放型孔洞导致空气对流传热增加,使涂层热扩散系数升高,比热容热导随之升高。

[1] 韩志玉, 吴振阔, 高晓杰. 汽车动力变革中的内燃机发展趋势[J]. 汽车安全与节能学报, 2019, 10(2): 146-160.

HAN Zhi-yu, WU Zhen-kuo, GAO Xiao-jie. Development Trend of Internal Combustion Engines in the Revolution of Automotive Powertrain[J]. Journal of Automotive Safety and Energy, 2019, 10(2): 146-160.

[2] 靳宇琪. 我国内燃机发展前景展望[J]. 内燃机与配件, 2021(2): 177-178.

JIN Yu-qi. Prospects for the Development of Internal Combustion Engines in Our Country[J]. Internal Combustion Engine & Parts, 2021(2): 177-178.

[3] BIRTOK-BĂNEASĂ C, RAŢIU S, PUŢAN V, et al. Study of Materials Used for the Thermal Protection of the Intake System for Internal Combustion Engines[J]. IOP Conference Series: Materials Science and Engineering, 2018, 294: 012006.

[4] 张洪亮, 金玉楠, 刘春忠. 铝基复合材料微弧氧化工艺的研究现状[J]. 热加工工艺, 2021, 50(10): 7-11.

ZHANG Hong-liang, JIN Yu-nan, LIU Chun-zhong. Research Status of Micro-Arc Oxidation Process for Aluminum Matrix Composites[J]. Hot Working Technology, 2021, 50(10): 7-11.

[5] MOLAEI M, NOURI M, BABAEI K, et al. Improving Surface Features of PEO Coatings on Titanium and Titanium Alloys with Zirconia Particles: A Review[J]. Surfaces and Interfaces, 2021, 22: 100888.

[6] NIKOOMANZARI E, FATTAH-ALHOSSEINI A, PAJOHI ALAMOTI M R, et al. Effect of ZrO2Nanoparticles Addition to PEO Coatings on Ti-6Al-4V Substrate: Microstructural Analysis, Corrosion Behavior and Antibacterial Effect of Coatings in Hank's Physiological Solution[J]. Ceramics International, 2020, 46(9): 13114-13124.

[7] GNEDENKOV S V, SINEBRYUKHOV S L, SERGIENKO V I, et al. Composite PEO-Coatings as Defence Against Corrosion and Wear: A Review[J]. Corrosion Science and Technology, 2019, 18(5): 212-219.

[8] ARUNNELLAIAPPAN T. An Investigation on ZrO2Nano-Particle Incorporation, Surface Properties and Electrochemical Corrosion Behaviour of PEO Coating Formed on Cp-Ti[J]. Surface and Coatings Technology, 2017, 313: 263-273.

[9] 尹春生, 姚正军, 方超, 等. 高温合金GH3039表面ZrO2-CeO2/Al2O3复合陶瓷涂层抗热震性能[J]. 复合材料学报, 2018, 35(11): 3122-3129.

YIN Chun-sheng, YAO Zheng-jun, FANG Chao, et al. Thermal Shock Resistance of ZrO2-CeO2/Al2O3Composite Ceramic Coating on Superalloy GH3039 by Sol-Gel Method[J]. Acta Materiae Compositae Sinica, 2018, 35(11): 3122-3129.

[10] 赵梦甜. 稀土掺杂氧化锆基热障涂层的隔热性能和抗高温氧化性能研究[D]. 上海: 上海交通大学, 2019.

ZHAO Meng-tian. Research on the Thermal Insulation and High Temperature Oxidation Resistance of Rare Earth Doped Zirconia-Based Thermal Barrier Coatings[D]. Shanghai jiaotong university, 2019.

[11] FATIMAH S, KAMIL M P, KWON J H, et al. Dual Incorporation of SiO2and ZrO2Nanoparticles into the Oxide Layer on 6061 Al Alloy via Plasma Electrolytic Oxidation: Coating Structure and Corrosion Properties[J]. Journal of Alloys and Compounds, 2017, 707: 358-364.

[12] ZHUANG J J, GUO Y Q, XIANG N, et al. A Study on Microstructure and Corrosion Resistance of ZrO2-Containing PEO Coatings Formed on AZ31 Mg Alloy in Phosphate-Based Electrolyte[J]. Applied Surface Science, 2015, 357: 1463-1471.

[13] BARATI N, MELETIS E I, FARD F G, et al. Al2O3-ZrO2Nanostructured Coatings Using DC Plasma Electrolytic Oxidation to Improve Tribological Properties of Al Substrates[J]. Applied Surface Science, 2015, 356: 927-934.

[14] 才文兰, 史海兰, 王振霞, 等. 纳米ZrO2微粒对TC4合金表面微弧氧化陶瓷膜层耐蚀及耐磨性能的影响[J]. 表面技术, 2019, 48(7): 89-96.

CAI Wen-lan, SHI Hai-lan, WANG Zhen-xia, et al. Effect of Nano-ZrO2Particles on Corrosive and Abrasive Performances of the Micro-Arc Oxidized Ceramic Film on TC4 Alloy Surface[J]. Surface Technology, 2019, 48(7): 89-96.

[15] SATHISH S, GEETHA M. Comparative Study on Corrosion Behavior of Plasma Sprayed Al2O3, ZrO2, Al2O3/ ZrO2and ZrO2/Al2O3Coatings[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(5): 1336-1344.

[16] UR REHMAN Z, CHOI D. Investigation of ZrO2Nanoparticles Concentration and Processing Time Effect on the Localized PEO Coatings Formed on AZ91 Alloy [J]. Journal of Magnesium and Alloys, 2019, 7(4): 555- 565.

[17] DAROONPARVAR M, MAT YAJID M A, KUMAR GUPTA R, et al. Antibacterial Activities and Corrosion Behavior of Novel PEO/Nanostructured ZrO2Coating on Mg Alloy[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(8): 1571-1581.

[18] 陈东方. LY12铝合金表面微弧氧化膜层制备及热阻隔应用研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

CHEN Dong-fang. Preparation of Micro-Arc Oxidation Coatings on LY12 Aluminium Alloy and Its Application in Heat Insulation[D]. Harbin: Harbin Institute of Technology, 2010.

[19] WANG P, HAN J, YAN J, et al. Effects of ZrO2Nanoparticles on the Microstructure and Thermal-Protective Properties of PEO Coating on Al-12.5%Si Alloy[J]. Journal of Wuhan University of Technology-Materials Science Edition, 2019,34(1):156-164.

[20] ZHONG Y S, HE X D, SHI L P, et al. Tailored Al2O3/ ZrO2Composite Oxide Layers by Bipolar Current Adjustment in the Plasma Electrolytic Oxidation (PEO) Process[J]. Nanoscience and Nanotechnology Letters, 2011, 3(2): 209-214.

[21] NIKOOMANZARI E, FATTAH-ALHOSSEINI A, PAJOHI ALAMOTI M R, et al. Effect of ZrO2Nanoparticles Addition to PEO Coatings on Ti-6Al-4V Substrate: Microstructural Analysis, Corrosion Behavior and Antibacterial Effect of Coatings in Hank's Physiological Solution[J]. Ceramics International, 2020, 46(9): 13114-13124.

[22] IKONOPISOV S. Theory of Electrical Breakdown during Formation of Barrier Anodic Films[J]. Electrochimica Acta, 1977, 22(10): 1077-1082.

[23] KOK J A, CORBEY M M G. Testing the Electric Strength of Liquid Dielectric or Insulating Material[J]. Applied Scientific Research, Section B, 1957, 6(1): 285-295.

[24] 陈显明, 罗承萍, 刘江文. 镁合金微弧氧化表面层多孔结构的形成机制[J]. 材料保护, 2009, 42(1): 1-4.

CHEN Xian-ming, LUO Cheng-ping, LIU Jiang-wen. Mechanisms for the Formation of Porous Micro-Arc Oxidation Coatings on Magnesium Alloys[J]. Materials Protection, 2009, 42(1): 1-4.

[25] 李新义. 微弧氧化/颗粒复合膜层生长机理与关键制备技术研究[D]. 北京: 北京科技大学, 2020.

LI Xin-yi. Study on the Growth Mechanism of Micro-Arc Oxidation/Particle Composite Film and Its Key Technology[D]. Beijing: University of Science and Technology Beijing, 2020.

[26] 叶大伦, 胡建华. 实用无机物热力学数据手册[M]. 第2版. 北京: 冶金工业出版社, 2002.

YE Da-lun, HU Jian-hua. Thermodynamic Data Manual for Practical Inorganic Materials[M]. 2nd Edition. Beijing: Metallurgical Industry Press, 2002.

[27] 史建公, 刘志坚, 李卫红, 等. γ-Al2O3转化为α-Al2O3的热力学分析[J]. 化学世界, 2014, 55(7): 385-388, 391.

SHI Jian-gong, LIU Zhi-jian, LI Wei-hong, et al. Thermodynamic Analysis of Phase Transition of γ-Al2O3to α-Al2O3[J]. Chemical World, 2014, 55(7): 385-388, 391.

[28] CURRAN J A, KALKANCı H, MAGUROVA Y, et al. Mullite-Rich Plasma Electrolytic Oxide Coatings for Thermal Barrier Applications[J]. Surface and Coatings Technology, 2007, 201(21): 8683-8687.

Effect of ZrO2Nanoparticles on the Microstructure and Thermophysical Properties of PEO Coating

1,2,3,1,2,3,3,1,2,1,2

(1. Institute of Mechanics, Chinese Academy of Sciences, Beijing 100190, China; 2. College of Materials Science and Opto-Electronic Technology, University of Chinese Academy of Sciences, Beijing 100049, China; 3. Weichai Power Co., Ltd., Weifang 261061, China)

In order to improve the thermophysical properties of the PEO coating, this paper took the mainstream piston material—high-silicon aluminum alloy (ZL109) as the matrix and added different concentrations of ZrO2nanoparticles to the silicate electrolyte to prepare a series of ZrO2/Al2O3composite PEO coating. The effects of ZrO2nanoparticles on the growth, microscopic morphology, elemental composition and crystalline structure of the coatings were analyzed by eddy current thickness measurement, scanning electron microscopy (SEM), energy spectrometry (EDS) and X-ray diffractometer (XRD), and the thermophysical properties of each coating were investigated by differential scanning calorimeter (DSC) and laser thermal conductivity (LFA). The research results show that during the PEO discharge process, the addition of ZrO2nanoparticles reduces the breakdown voltage on both sides of the ceramic membrane. When the ZrO2concentration reaches 9 g/L, the breakdown voltage drops by 30 V; ZrO2can inhibit the growth of α-Al2O3crystals of the ceramic layer. At the same time, being affected by the discharge energy, the crystallinity of c-ZrO2in the coating increases first and then decreases; when the ZrO2concentration is 1.5 g/L, the microscopic morphology of the coating shows the "honeycomb" structure with large holes nested in small holes, and the coating has characteristics of significant low thermal conductivity (0.13 W/(K·m)); when the ZrO2concentration is 3g/L, significant microcracks appear on the coating surface, open pores increase, thermal diffusion coefficient increased (0.7 mm2/s) and thermal conductivity was the highest (0.42 W/(K·m)). The introduction of ZrO2can significantly change the microstructure and thermophysical properties of the coating. When the content of ZrO2is controlled at a certain amount, the composite PEO coating has a microstructure with multiple closed micropores, which helps to reduce the thermal capacity, thermal conductivity and thermal diffusion coefficient of the coating.

plasma electrolytic oxidation; protective coating; ZrO2; thermo-physical properties; high silicon aluminum alloy: porous structure

TG174.4

A

1001-3660(2022)02-0375-09

10.16490/j.cnki.issn.1001-3660.2022.02.038

2021-02-08;

2021-08-09

2021-02-08;

2021-08-09

国家自然科学基金(51871230,51701229)

The National Natural Science Foundation of China (51871230, 51701229)

李国栋(1988—),男,博士,特别研究助理,主要研究方向为表面工程。

LI Guo-dong (1988—), Male, Doctor, Special research assistant, Research focus: surface engineering.

李光(1972—),男,博士,副研究员,主要研究方向为材料表面科学。

LI Guang (1972—),Male, Doctor, Associate researcher, Research focus: material surface science.

夏原(1963—),男,博士,研究员,主要研究方向为材料表面科学。

XIA Yuan (1963—), Male, Doctor, Researcher, Research focus: material surface science.

李国栋, 齐少豹, 朱剑威, 等. ZrO2纳米颗粒对PEO涂层微观结构及热物理性能的影响[J]. 表面技术, 2022, 51(2): 375-383.

LI Guo-dong, QI Shao-bao, ZHU Jian-wei, et al. Effect of ZrO2Nanoparticles on the Microstructure and Thermophysical Properties of PEO Coating[J]. Surface Technology, 2022, 51(2): 375-383.