基于航空铸造钛合金Ti-6Al-4V高速铣削参数的表面质量及切削效率优化

2022-03-03王慧李南奇赵国超周国强

王慧,李南奇,2,赵国超,周国强

基于航空铸造钛合金Ti-6Al-4V高速铣削参数的表面质量及切削效率优化

王慧1,李南奇1,2,赵国超1,周国强1

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;2.佰斯特机械制造有限公司,辽宁 阜新 123000)

研究高速铣削参数对航空铸造钛合金Ti-6Al-4V表面质量的影响规律及交互作用,并基于高速铣削参数对表面质量和材料去除率进行优化。采用Box-Behnken设计和二次回归正交实验法,建立高速铣削参数与表面粗糙度的显著不失拟回归模型,获得铣削参数影响表面粗糙度的显著性差异,挖掘高速铣削参数交互作用与表面粗糙度的关系;基于表面粗糙度回归模型及材料去除率,采用遗传算法(GA),对高速铣削参数进行多目标优化。铣削参数影响航空铸造钛合金Ti-6Al-4V试件表面粗糙度的显著性顺序为:切削深度>每齿进给量>切削宽度>主轴转速,其中切削宽度和主轴转速、每齿进给量和主轴转速的交互作用较为明显。利用遗传算法对铣削参数优化后,Ti-6Al-4V表面粗糙度较优化前提高44%,材料去除率提高70%,遗传算法优化后的试件表面粗糙度显著降低,表面刀路行距减小,纹理平均高度降低。由实验验证可知,通过响应曲面建立表面粗糙度显著不失拟回归模型具有较高的预测精度,基于遗传算法优化获得的铣削参数可有效提高表面质量和切削效率,对保证航空铸造钛合金Ti-6Al-4V表面质量具有较好的指导意义。

铸造钛合金;表面粗糙度;响应曲面;交互作用;参数优化;铣削

钛合金材料具有抗氧化性、抗腐蚀性、耐高温性能优异等特点,广泛应用于航空航天飞行器整体叶盘、叶轮、机匣、骨架等关键部件,在军工、航天等领域备受关注[1]。但钛合金导热率低、弹性模量小、加工硬化严重,导致高速铣削后已加工表面粗糙度预测难度较大。表面粗糙度是评价表面质量的重要指标,表面质量对零件的耐磨性、疲劳强度和抗腐蚀性有重大影响。为保证钛合金零件服役性能,基于表面质量提升(即粗糙度降低)对铣削参数进行优化研究具有重要意义[2]。

切削加工过程中切削热的产生和传导、摩擦和磨损等因素都会对已加工表面造成一定程度的破坏,以下研究通过分析切削机理来进行表面质量优化:G. Sutter等[3]用高速成像系统对正交切削中的Ti-6Al- 4V加工过程进行观察,针对切削速度提出了切屑形成机理;C. H. Che-Haron等[4]通过维氏硬度仪观察不同切削参数下钛合金已加工表面的显微组织,证明机械加工对显微组织影响严重;Oliver Hatt等[5]以刀具磨损和加工表面的显微形貌为研究对象并通过扩散偶复制了加工过程中刀具-切屑界面上发生的现象,通过优化刀具材料提高了表面质量。

在加工参数优化方面,众多学者以表面质量为目标对加工参数进行优化,建立了多种优化模型。秦长江等[6]利用化学机械抛光技术对传统磨削的硬质合金刀片分别进行粗抛、半精抛和精抛处理,运用正交实验法,在常温干切和–50 ℃冷风条件下,分别采用磨削刀片与抛光刀片进行切削TC4钛合金正交实验,通过实验证明化学切割和风冷可有效降低TC4钛合金已加工表面粗糙度。谭靓等[7]用正交实验方法研究刀具参数对钛合金铣削表面完整性的影响,建立了通过改变刀具参数提高铣削表面完整性的优化模型。王晓明等[8]用多元线性回归分析方法计算出表面粗糙度的数学模型,并通过值检验得知模型高度显著。李聪波等[9]通过机床电能耗和参数耦合对铣削工艺参数进行回归预测及优化研究,引入权重系数将高效与低碳的多目标优化模型转化为单目标优化模型,并利用实验证明了模型有效性。陈名华等[10]对Ti-1023钛合金进行不同铣削方式和不同刀具的加工硬化实验,以分析顺、逆铣及新刀和磨损刀对加工硬化层变化的影响。武民等[11]对刀具施加不同形式和方向的振动,研究了振动方式和切削参数对钛合金表面的影响规律,利用实验证明了超声振动铣削对改善工件性能具有重要作用。马尧等[12]对TC25钛合金进行正交实验,采用多元线性回归建立了铣削表面粗糙度预测模型,并通过实验验证了模型具有较高精度,误差为1.2%~ 8.1%。牛赢等[13]用带精英策略的快速非支配遗传算法对钛合金超声振动铣削进行实验和优化,所建立的优化模型能够为不同精度需求提供多种参数优化方案。

上述研究对钛合金的加工参数进行了优化建模及实验研究,但针对航空钛合金高速铣削过程铣削参数的交互作用对表面质量影响的研究较少,现有钛合金高速铣削的实验研究也多采用正交方法,只能在实验所选水平进行优选组合。因此,文中基于响应面法(Response Surface Methodology,RSM)对航空铸造钛合金进行高速铣削实验,研究铣削参数及交互作用对表面质量中粗糙度的影响规律,建立表面粗糙度的二次回归正交模型,采用遗传算法对高速铣削参数进行多目标优化,并通过实验测试对预测模型的准确性和优化方法的有效性进行验证,为航空铸造钛合金Ti-6Al-4V的高速铣削工艺优化研究提供参考。

1 高速铣削实验平台搭建

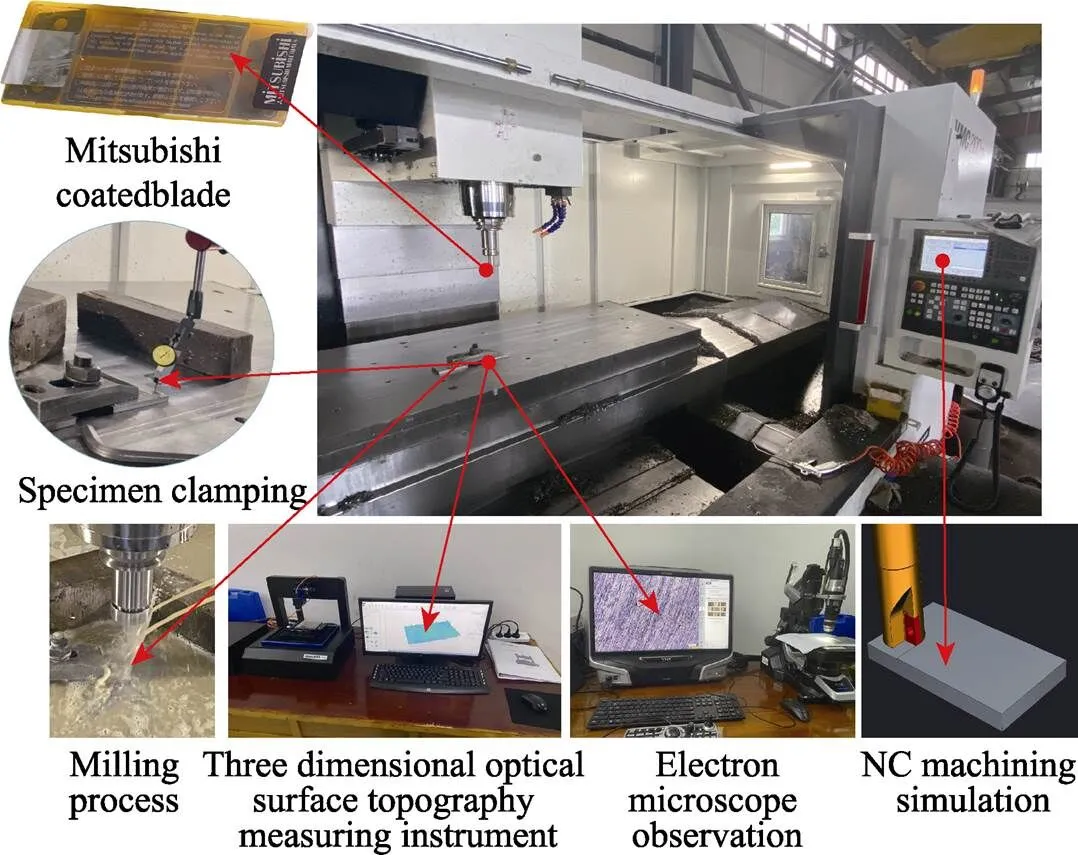

实验试件为某型航空器尾翼用航空铸造钛合金Ti-6Al-4V,长度为100 mm,宽度为60 mm。通过专用工装将试件固定在工作台上,刀具沿试件一端按设计的铣削参数运行。高速铣削实验现场及表面质量测试平台如图1所示。

图1 实验现场及表面质量测试平台

实验加工设备为高速立式加工中心(VMC2100-B)、三菱高速涂层双刃方尖刀片(APMT1604PDER-h2)。铣削方式为平面铣、逆铣。由于表面粗糙度是表面质量的重要评价指标,表面粗糙度包括线算术平均高度、表面算术平均高度等,分别采用HC- SUK8102H非接触式表面形貌仪和Keyence-5000超景深三维显微系统对试件铣削表面进行测试。

2 实验测试及结果分析

2.1 基于响应曲面法的实验测试

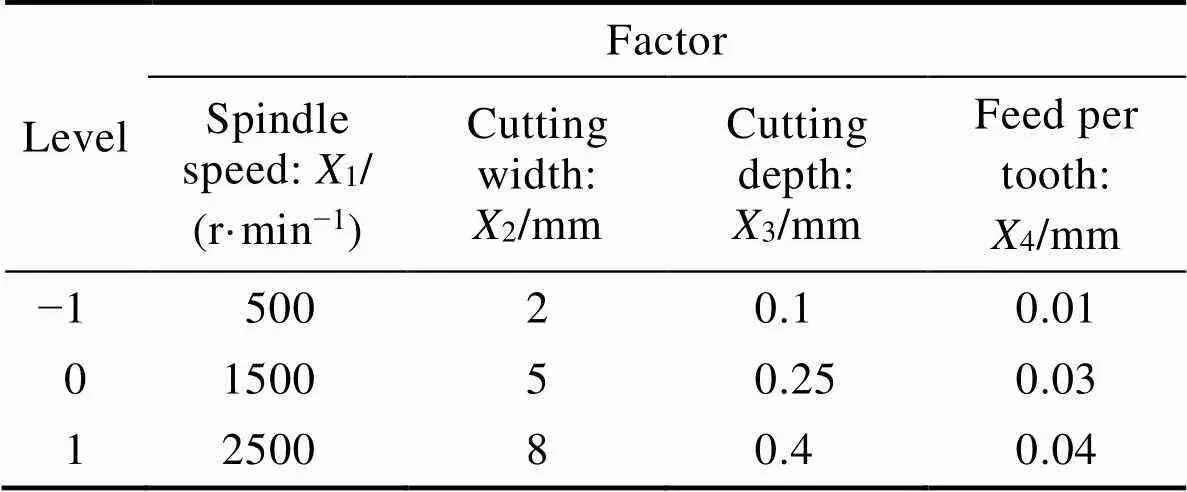

为探究高速铣削参数及其交互效应对航空铸造钛合金Ti-6Al-4V表面粗糙度的影响规律并寻求最佳参数匹配,基于响应曲面法设计实验。RSM是一种基于实验条件的非线性建模分析方法,文中以航空铸造钛合金Ti-6Al-4V试件铣削表面粗糙度为评价指标,选用RSM中的Box-Behnken Design实验设计方法安排高速铣削实验方案,得到铣削参数的四因素三水平编码表如表1所示。

表1 水平编码

Tab.1 Horizontal encoding

通过图1所示的高速铣削实验与测试平台获得以表面粗糙度为响应指标的实验方案及测试结果,如表2所示。

表2 实验方案及测试结果

Tab.2 Experimental program and test results

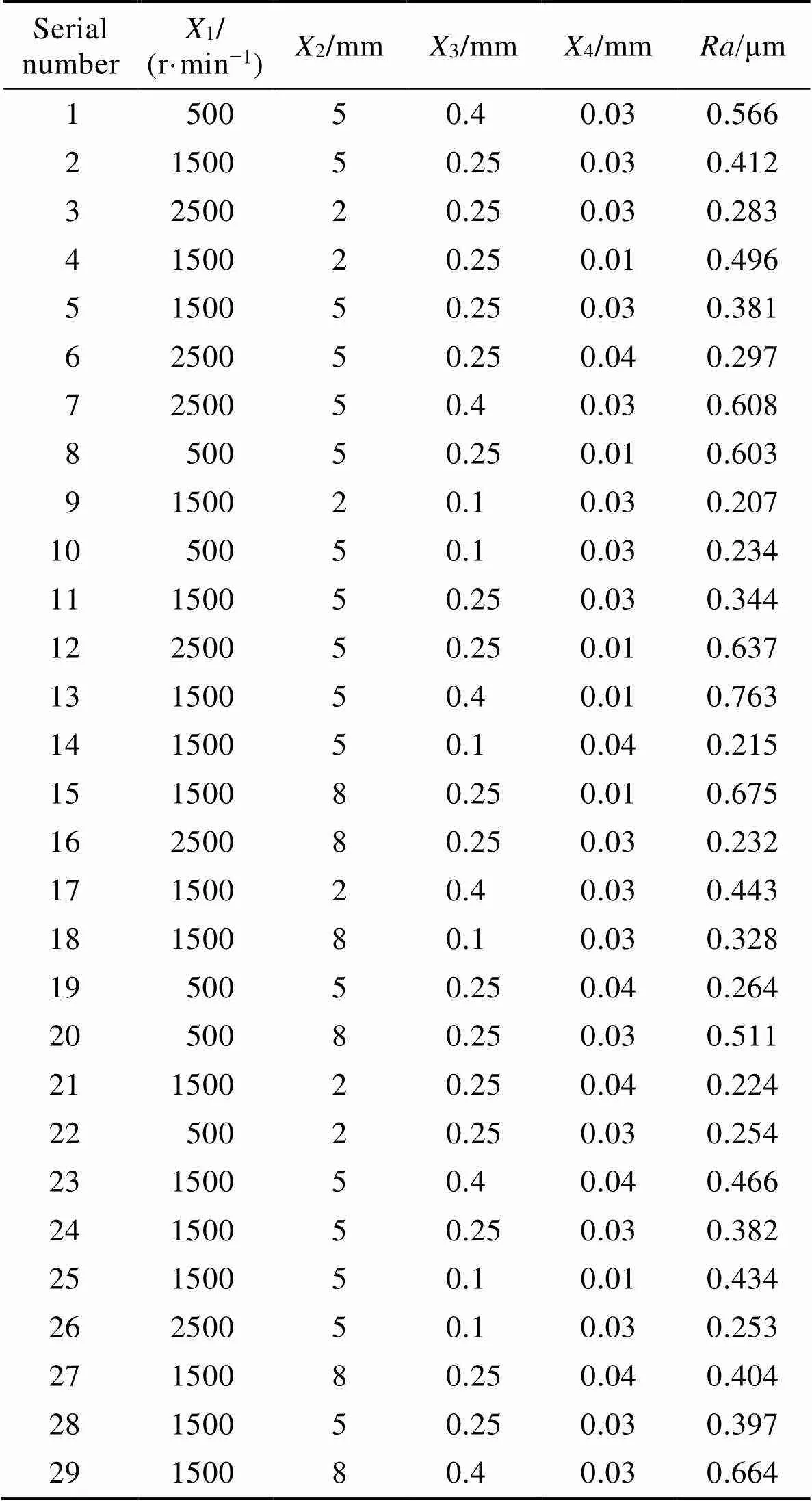

2.2 表面粗糙度回归模型

考虑铣削参数的交互效应和二次效应,对表2所得到的高速铣削表面粗糙度测试结果进行多元回归拟合,获得航空钛合金Ti-6Al-4V试件铣削表面粗糙度的RSM预测模型为:

式中:为Ti-6Al-4V试件铣削表面粗糙度;1、2、3、4分别为主轴转速、切削宽度、切削深度、每齿进给量。

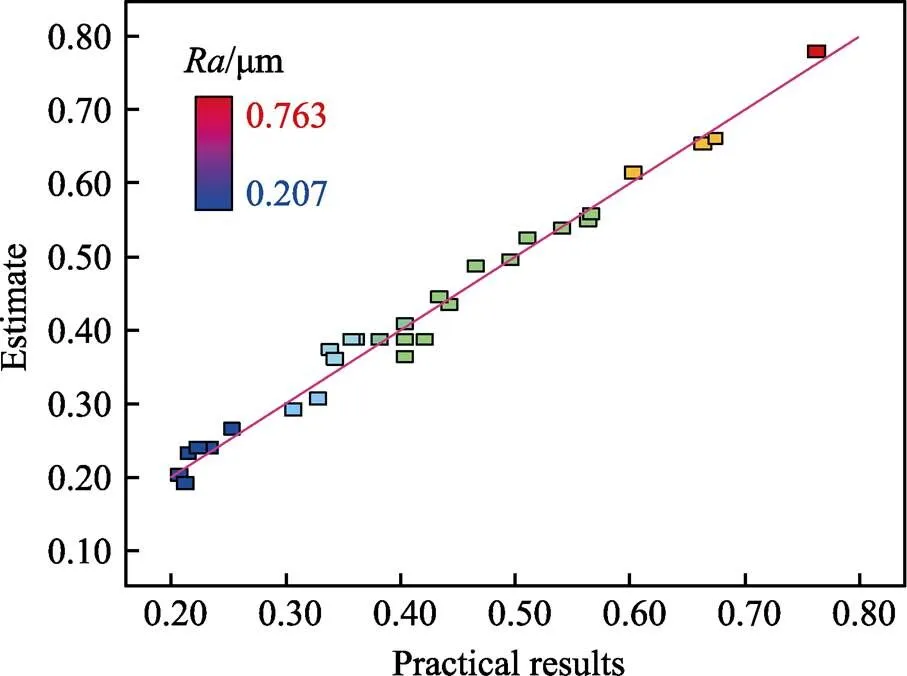

图2为模型预测值与实际值的对比关系,各散点近似分布于同一直线附近,证明建立的回归模型显著水平较高,预测结果准确。

图2 预测值与实际值对比

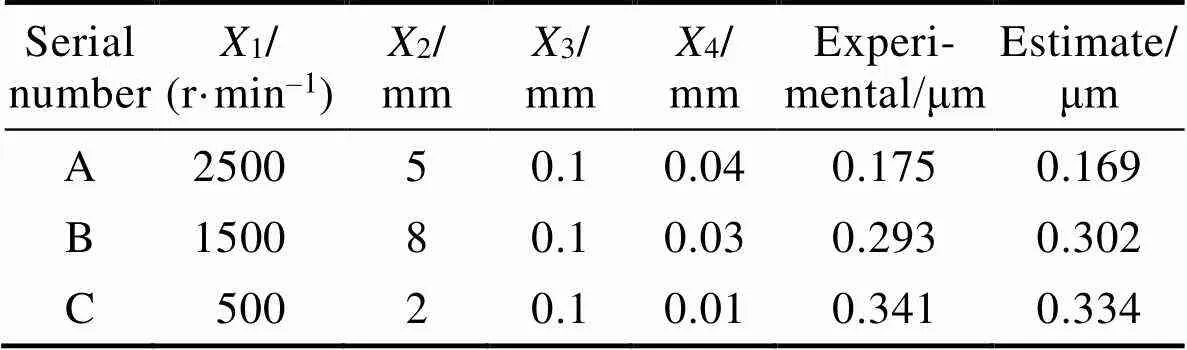

为了验证响应面法所获预测模型的准确性,保证实验条件相同,在水平编码内随机挑选3组未在实验组中出现的铣削参数组合进行实验验证,得到如表3所示的表面粗糙度模型验证结果。

表3 模型验证结果

Tab.3 Results verified by model

对比铣削表面粗糙度的实验值和模型预测值可知,实验值和模型预测值的相对误差小于3.5%,最大误差仅为0.9%,平均误差为0.7%。验证结果表明,该回归模型可对试件的铣削表面粗糙度进行准确预测。

2.3 铣削参数显著性分析

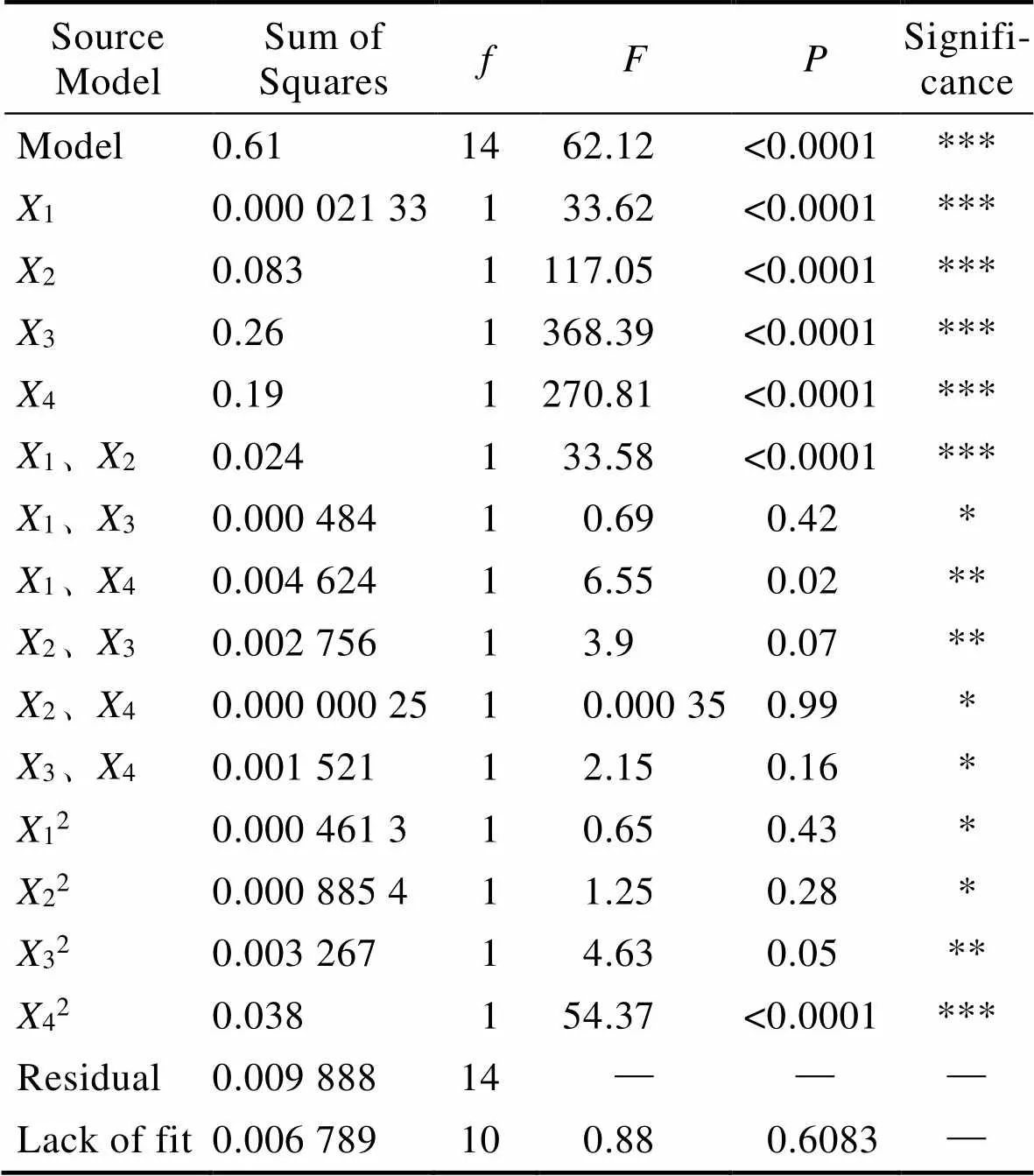

实验选用2检验来评估模型的显著程度,并对回归模型进行方差分析(ANOVA)[14],所得结果如表4所示。二阶响应曲面回归模型判定系数2= 99.6%,修正判定系数2=99.4%。表示统计量,表示显著性概率,为方差分析中每个数据来源的自由度。

表4 方差分析结果

Tab.4 ANOVA results

对表4中的数据进行解析可知,回归模型的值为62.12,值小于0.0001,证明拟合模型高度显著;模型失拟项=0.6083>0.05,说明失拟项不显著,回归模型与实验拟合程度较高。

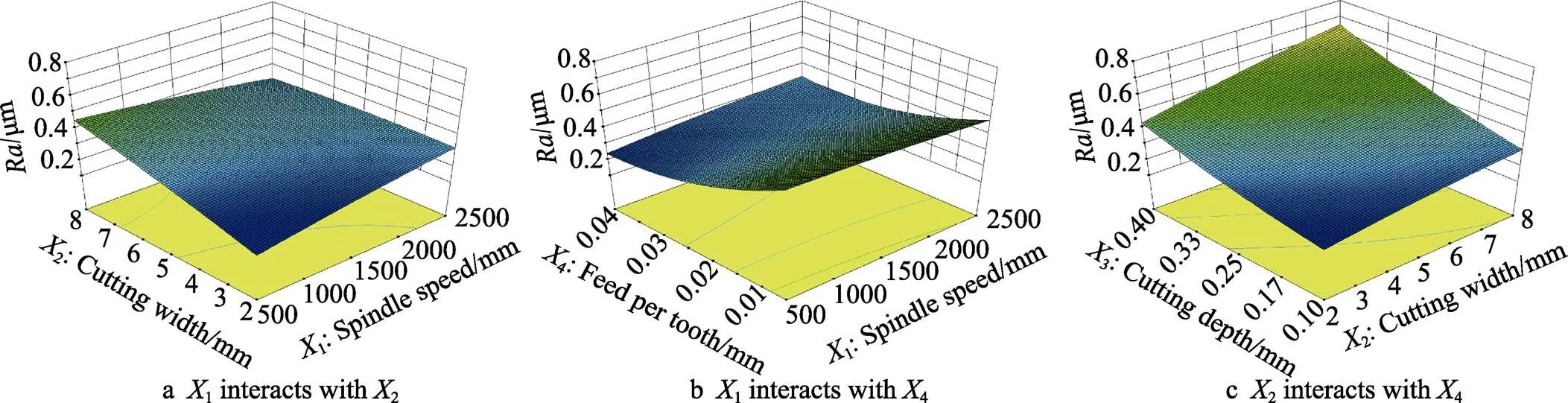

值可判别因素变化对相应指标的影响情况,若小于0.05,则说明该因素影响显著性较高,当值不明显时可利用值进行评价。依据表4的数据,得到主轴转速、切削宽度、切削深度和每齿进给量在实验空间内的显著性顺序为:3421(一次项),121423341324(交互作用项),42322212(二次项)。图3为铣削参数对表面粗糙度交互作用最为显著的响应曲面。

图3 加工参数交互作用的响应曲面

由图3可知:①随着切削深度的增加,刀具受力增大、振动加强,工件表面粗糙度呈增加趋势;②随着每齿进给量的增加,刀具单位时间内切削长度增大,材料去除量增大,切削过程热量降低,工件表面粗糙度呈减小趋势;③随着切削宽度的增加,刀具与工件表面接触面积增大,刀具受力增大、振动加强,工件表面粗糙度呈增加趋势;④随着主轴转速的增加,刀具与切削试件的接触频率增加,切削过程热量显著降低,塑性形变减小,工件表面粗糙度呈减小趋势;⑤主轴转速与切削宽度、主轴转速与每齿进给量、切削宽度与切削深度交互作用依次降低,切削深度、每齿进给量、切削宽度、主轴转速对表面粗糙度影响依次降低,这均与方差分析结果一致。

3 铣削参数多目标优化

3.1 铣削参数优化设计变量

根据钛合金高速切削机理和铣削原理[15],试件的表面质量不仅与刀具、机床有关,还受铣削参数的影响[16]。本次优化将控制机床、刀具等因素一定[17],以RSM实验方案中钛合金铣削参数的4个因素1、2、3、4作为设计变量,利用遗传算法对钛合金Ti-6Al-4V铣削表面粗糙度和材料去除率MRR进行多目标优化。

3.2 铣削参数优化约束条件

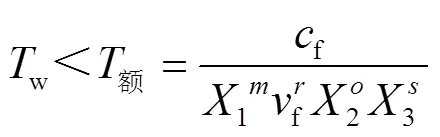

1)刀具寿命。铣削过程中刀具的磨损直接影响表面质量,为了保证实验的客观和可靠,实验刀具工作时间应小于刀具额定工作时间[18],即:

式中:w为实验刀具工作时间;额为所用刀具额定工作时间;f为切削速度;f为与切削条件有关的常数;、、、为工件材料和切削条件的刀具寿命系数。由金属切削手册[19]可知,涂层合金单刃铣刀片寿命为1.5~3 h,故双刃方尖铣刀刀片的刀具寿命为3~6 h。

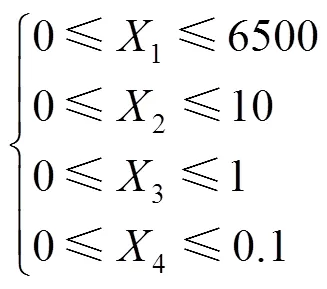

2)机床工率。在钛合金铣削过程中,机床的工作功率不能大于主轴电机的额定功率。由于机床与切削条件的差异性,机床性能的阈值和生产加工经验是铣削参数取值范围的主要约束条件[20],参数约束范围如下:

3.3 铣削参数遗传算法(GA)优化

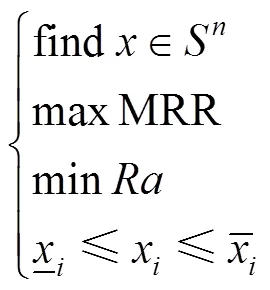

利用遗传算法对铣削参数进行多目标优化,根据式(1—3)所述的设计变量及约束条件,建立优化模型如式(4)所示。

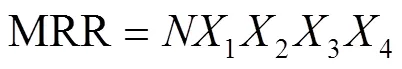

表面粗糙度通过响应面回归模型获得,材料去除率[21]由式(5)计算:

式中:MRR(Material Removal Rate)为材料去除率,由回归模型的方差分析结果可知,各单目标具有同等重要程度,因此各目标权重可均取为0.5。应用遗传算法求解优化问题,参考文献[22]确定种群大小为50,精英数目为5,交叉后代比例为0.75,适应度函数值偏差为1×10−6,进化400代后停止得到优化结果:1=1700 r/min,2=6 mm,3=0.4 mm,4= 0.02 mm,由式(1)得到表面粗糙度=0.131 μm,材料去除率MRR=81.6 mm3。

3.4 优化结果验证与对比

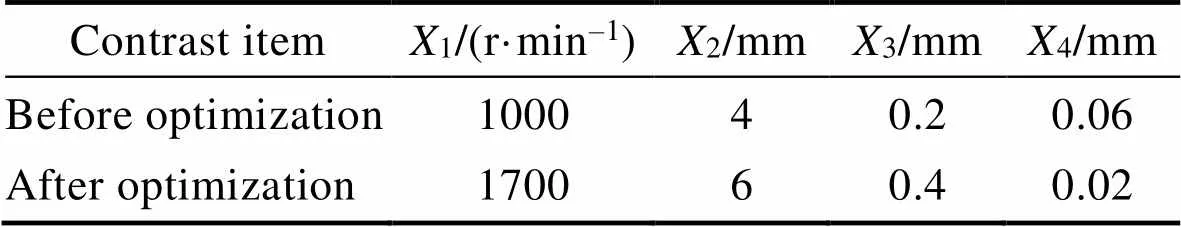

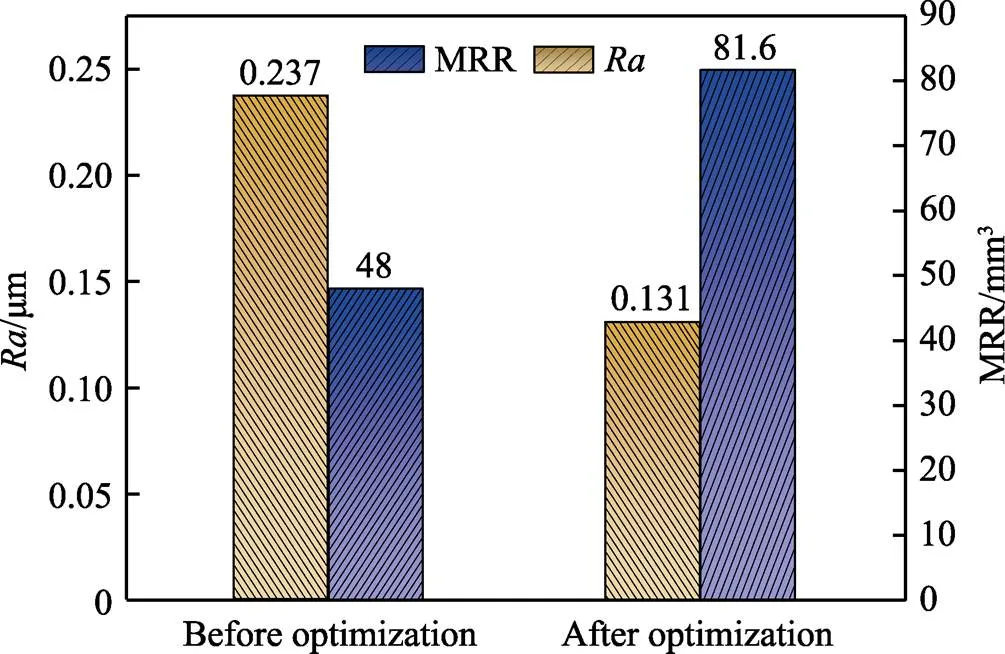

为验证遗传算法优化铣削参数的可行性和有效性,在图1所示的实验环境下,分别对优化前和遗传算法优化后的铣削参数进行铣削实验,并对Ti-6Al- 4V的表面质量进行测试分析,优化对比结果如表5和图4所示。

表5 优化前后设计变量

Tab.5 Design variables before and after optimization

图4 优化前后目标函数

对比遗传算法优化前后设计变量及目标函数的各项数据可知:加工主轴转速提高了700 r/min、切削宽度增大了2 mm、切削深度增大了2 mm、每齿进给量减小了0.04 mm,在高速切削中随着切削速度的增加,切削区材料剪切角增大,切削变形系数减小,材料在高速下来不及变形,刀具与切屑间的摩擦因数减小,切削过程中实际产生的热量减少,且多数热量由切屑带走,工件上温度升高的趋势较平缓,甚至温度开始降低,使刀具和钛合金接触面的加工硬化减轻,所以钛合金已加工表面粗糙度较优化前降低了44.73%,材料去除率提高了70%;由此可见,应用遗传算法优化降低钛合金已加工表面粗糙度、提高材料去除率显著,遗传算法优化合理、有效。

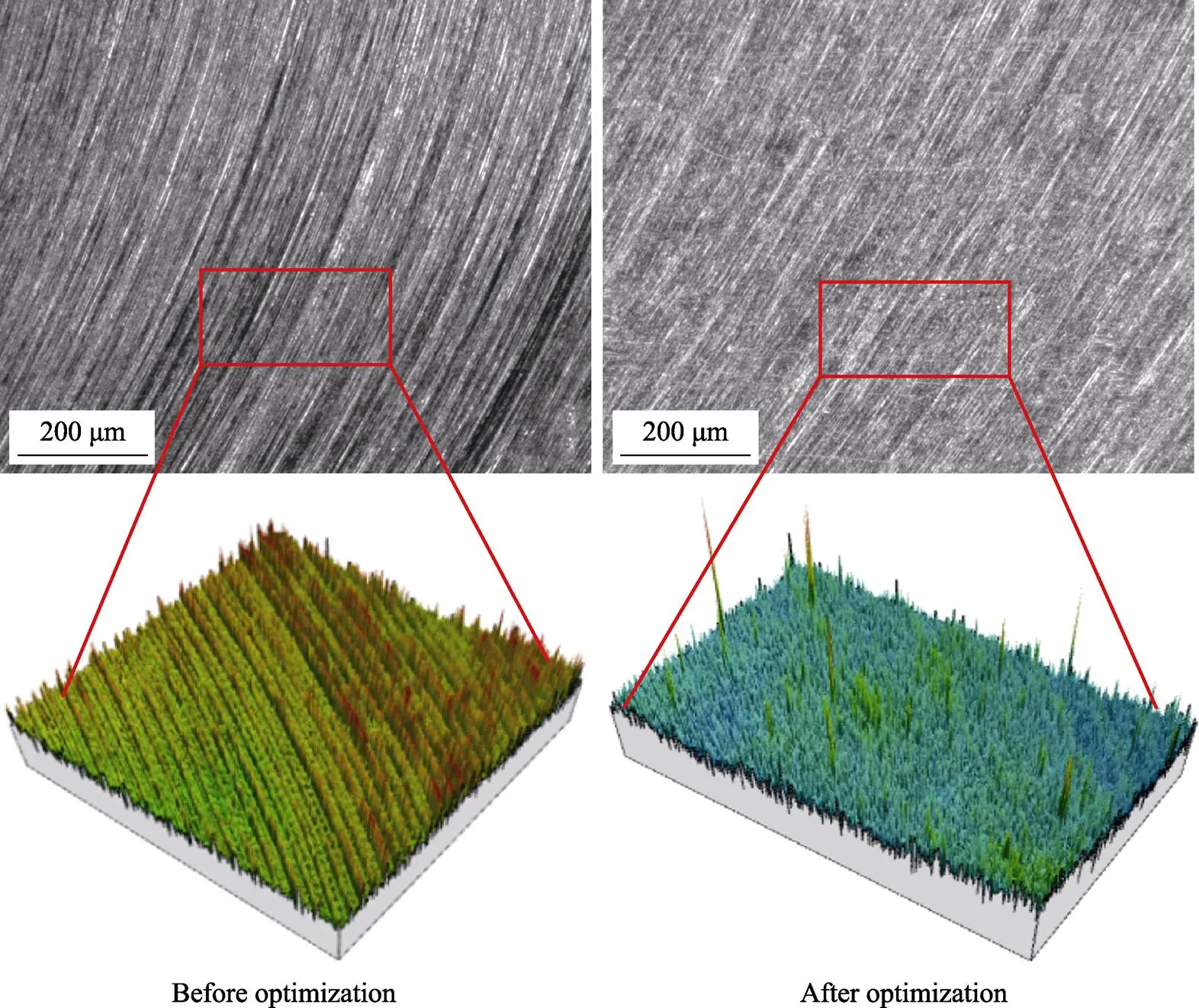

利用表面质量测试平台对优化前和遗传算法优化后Ti-6Al-4V试件表面的三维形貌进行测试,所获微观形貌如图5所示。

由图5可以直观地看出遗传算法优化后的表面粗糙度显著降低,表面算数平均高度[23]由1.127 μm降低至0.838 μm。随着主轴转速和切削深度的提高以及每齿进给量的减小,优化后钛合金试件表面刀路行距更小、纹理平均高度显著降低。

图5 优化前后表面SEM图象

4 结论

1)采用RSM法设计航空铸造钛合金Ti-6Al-4V铣削实验,获得表面粗糙度和铣削参数的回归模型,ANOVA分析结果表明,模型失拟项=0.6083>0.05,失拟项不显著,实验结果与模型预测结果的相对误差不超过3.5%,最大误差为0.9%,平均误差为0.7%,预测结果和实验结果无显著性差别。

2)铣削参数对表面粗糙度影响的显著性顺序分别为:切削深度>每齿进给量>切削宽度>主轴转速,响应面结果显示:主轴转速与切削宽度、主轴转速与每齿进给量的交互作用对钛合金试件的表面粗糙度影响最显著。

3)采用遗传算法对铣削参数进行优化,优化后的表面粗糙度降低44.73%,材料去除率提高70%,因此遗传算法优化得到的铣削参数合理有效。

4)对比优化前后钛合金Ti-6Al-4V试件表面质量测试结果可知,铣削表面算数平均高度由1.127 μm降低至0.838 μm,表面微观形貌刀路行距更小、纹理更为细腻。

[1] 王成, 李开发, 姚尚成, 等. 喷丸强化Ti6Al4V钛合金的数值模拟[J]. 航空动力学报, 2021, 36(3): 449-457.

WANG Cheng, LI Kai-fa, YAO Shang-cheng, et al. Numerical Simulation of Shot Peening of Ti6Al4V Alloy[J]. Journal of Aerospace Power, 2021, 36(3): 449-457.

[2] 杨洋, 孙炜, 王亮, 等. 基于DIC方法的TC4钛合金高温拉伸试验[J]. 材料热处理学报, 2021, 42(2): 44-51.

YANG Yang, SUN Wei, WANG Liang, et al. High Temperature Tensile Test of TC4 Titanium Alloy Based on Digital Image Correlation Method[J]. Transactions of Materials and Heat Treatment, 2021, 42(2): 44-51.

[3] SUTTER G, LIST G. Very High Speed Cutting of Ti-6Al- 4V Titanium Alloy-Change in Morphology and Mechanism of Chip Formation[J]. International Journal of Machine Tools and Manufacture, 2013, 66: 37-43.

[4] CHE-HARON C H, JAWAID A. The Effect of Machining on Surface Integrity of Titanium Alloy Ti-6%Al-4%V[J]. Journal of Materials Processing Technology, 2005, 166 (2): 188-192.

[5] HATT O, CRAWFORTH P, JACKSON M. On the Mechanism of Tool Crater Wear during Titanium Alloy Machining[J]. Wear, 2017, 374: 15-20.

[6] 秦长江, 胡自化, 袁彪, 等. –50 ℃冷风条件下抛光硬质合金刀片加工TC4钛合金的表面粗糙度分析[J]. 表面技术, 2020, 49(4): 364-371.

QIN Chang-jiang, HU Zi-hua, YUAN Biao, et al. Surface Roughness of TC4 Titanium Alloy Machined with Polished Cemented Carbide Inserts under the Condition of Cooling Air at –50 ℃[J]. Surface Technology, 2020, 49(4): 364-371.

[7] 谭靓, 刘维伟, 姚倡锋, 等. 球头铣刀刀具姿态对钛合金加工表面完整性的影响[J]. 工具技术, 2015, 49(12): 39-43.

TAN Liang, LIU Wei-wei, YAO Chang-feng, et al. Effect of Tool Posture on Surface Integrity in Ball End Milling of Titanium Alloy[J]. Tool Engineering, 2015, 49(12): 39-43.

[8] 王晓明, 韩江. TC4钛合金高速铣削表面粗糙度研究[J]. 机械设计与制造, 2019(5): 232-236.

WANG Xiao-ming, HAN Jiang. Study on Surface Roughness of High Speed Milling of TC4 Titanium Alloy[J]. Machinery Design & Manufacture, 2019(5): 232-236.

[9] 李聪波, 崔龙国, 刘飞, 等. 面向高效低碳的数控加工参数多目标优化模型[J]. 机械工程学报, 2013, 49(9): 87-96.

LI Cong-bo, CUI Long-guo, LIU Fei, et al. Multi Objective Optimization Model of NC Machining Parameters for High Efficiency and Low Carbon[J]. Journal of Mechanical Engineering, 2013, 49(9): 87-96.

[10] 杨后川, 杨保生, 杜晓伟, 等. 钛合金TB6铣削表面粗糙度与表面缺陷研究[J]. 航空制造技术, 2017(5): 60-66.

YANG Hou-chuan, YANG Bao-sheng, DU Xiao-wei, et al. Research on Surface Roughness and Defect of TB6 Titanium Alloy during Milling[J]. Aeronautical Manufacturing Technology, 2017(5): 60-66.

[11] 武民, 马利杰, 王占奎, 等. 不同振动方式下的钛合金超声振动铣削表面完整性研究[J]. 振动与冲击, 2021, 40(4): 164-170.

WU Min, MA Li-jie, WANG Zhan-kui, et al. Influence of Vibration Modes on Surface Integrity during Ultrasonic Vibration Milling of Titanium Alloy[J]. Journal of Vibration and Shock, 2021, 40(4): 164-170.

[12] 马尧, 岳源. 钛合金TC25铣削表面粗糙度预测模型研究[J]. 制造技术与机床, 2020(8): 141-145.

MA Yao, YUE Yuan. Study on Predictive Model for Surface Roughness of Milling Titanium Alloy TC25[J]. Manufacturing Technology & Machine Tool, 2020(8): 141- 145.

[13] 牛赢, 焦锋, 赵波, 等. 基于NSGA-Ⅱ的钛合金纵扭超声铣削多目标参数优化[J]. 振动与冲击, 2020, 39(21): 241-249.

NIU Ying, JIAO Feng, ZHAO Bo, et al. Multi-Objective Parameter Optimization for Ultrasonic Milling of Titanium Alloy in Longitudinal and Torsional Directions Based on NSGA-Ⅱ[J]. Journal of Vibration and Shock, 2020, 39(21): 241-249.

[14] 姜佳明, 刘战强, 王兵, 等. 基于响应曲面法的NOMEX蜂窝高速铣削参数优化[J]. 工具技术, 2020, 54(11): 8-12.

JIANG Jia-ming, LIU Zhan-qiang, WANG Bing, et al. Optimization of High-Speed Milling Parameters of NOMEX Honeycomb Based on Response Surface Method[J]. Tool Engineering, 2020, 54(11): 8-12.

[15] 张钊, 任丽宏, 史云龙, 等. 钛合金精密车削切屑成形模拟与试验分析[J]. 兵器材料科学与工程, 2019, 42(5): 94-98.

ZHANG Zhao, REN Li-hong, SHI Yun-long, et al. Simulation and Experimental Analysis of Chip Forming in Titanium Alloy Precision Turning[J]. Ordnance Material Science and Engineering, 2019, 42(5): 94-98.

[16] 邓聪颖, 冯义, 魏博, 等. 基于SVR-GA算法的广义加工空间机床切削稳定性预测与优化研究[J]. 仪器仪表学报, 2019, 40(10): 227-236.

DENG Cong-ying, FENG Yi, WEI Bo, et al. Research on the Prediction and Optimization of Machine Tool Cutting Stability in Generalized Manufacturing Space Based on Support Vector Regression Machine and Genetic Algorithm[J]. Chinese Journal of Scientific Instrument, 2019, 40(10): 227-236.

[17] 邓朝晖, 符亚辉, 万林林, 等. 面向绿色高效制造的铣削工艺参数多目标优化[J]. 中国机械工程, 2017(19): 2365-2372.

DENG Zhao-hui, FU Ya-hui, WAN Lin-lin, et al. Multi Objective Optimization of Milling Process Parameters for Green High-Performance Manufacturing[J]. China Mechanical Engineering, 2017(19): 2365-2372.

[18] 王明海, 李世永, 郑耀辉. 超声铣削钛合金材料表面粗糙度研究[J]. 农业机械学报, 2014, 45(6): 341-346.

WANG Ming-hai, LI Shi-yong, ZHENG Yao-hui. Study on Surface Roughness of Ultrasonic Milling Titanium Alloy[J]. Journal of Agricultural Machinery, 2014, 45(6): 341-346.

[19] 史全富, 汪麟. 金属切削手册[M]. 上海: 上海科学技术出版社, 2000: 60-68.

SHI Quan-fu, WANG Lin. Handbook of Metal Cutting [M]. Shanghai: Shanghai Science and Technology Press, 2000: 60-68.

[20] MOGANAPRIYA C, RAJASEKAR R, PONAPPA K, et al. Influence of Coating Material and Cutting Parameters on Surface Roughness and Material Removal Ratein Turning Process Using Taguchi Method[J]. Materials Today: Proceedings, 2018, 5(2): 8532-8538.

[21] OSMAN K A, YILMAZ V, ÜNVER H Ö, et al. Slot Milling of Titanium Alloy with Hexagonal Boron Nitride and Minimum Quantity Lubrication and Multi-Objective Process Optimization for Energy Efficiency[J]. Journal of Cleaner Production, 2020, 258: 120739.

[22] AHMAD Shadab, SINGARI R M, MISHRA R S. Tri- Objective Constrained Optimization of Pulsating DC Sourced Magnetic Abrasive Finishing Process Parameters Using Artificial Neural Network and Genetic Algorithm [J]. Materials and Manufacturing Processes, 2021, 36(7): 843-857.

[23] 李雅青, 赵培轶, 姜彬, 等. 铣削钛合金加工表面形貌特征参数的预测[J]. 工具技术, 2020, 54(1): 41-46.

LI Ya-qing, ZHAO Pei-yi, JIANG Bin, et al. Prediction Study on Surface Topography Distribution of Milling Titanium Alloy[J]. Tool Engineering, 2020, 54(1): 41-46.

Optimization of Surface Quality and Cutting Efficiency for High-speed Milling Parameters of Titanium Alloy Ti-6Al-4V for Aviation Casting

1,1,2,1,1

(1. School of Mechanical Engineering, Liaoning Technical University, Fuxin 123000, China; 2. Best Machinery Manufacturing Co., Ltd., Fuxin 123000, China)

The work aims to study the effect law and interaction of high-speed milling parameters on the surface quality of aviation casting titanium alloy Ti-6Al-4V, and optimize the surface quality and material removal rate based on high-speed milling parameters. Box-Behnken design and quadratic regression orthogonal test were adopted to establish a significant no-fail regression model of surface roughness and high-speed milling parameters, and then obtain significant differences in the effects of milling parameters on surface roughness. On this basis, the relationship between interaction of high-speed milling parameters and surface roughness was explored. Based on surface roughness regression model and material removal rate, Genetic Algorithm (GA) was used for multi-objective optimization of high-speed milling parameters. The order of significance of the milling parameters affecting the surface roughness of the aviation casting titanium alloy Ti-6Al-4V specimen was: cutting depth > feed per tooth > cutting width > spindle speed, in which the interaction of cutting width and spindle speed, feed per tooth and spindle speed was more obvious in interaction. The values of surface roughness and material removal rate were improved by 44% and 70%, respectively after the optimization of milling parameters by GA. Therefore, the surface roughness of the specimen optimized by GA was significantly reduced, the surface toolpath row spacing was narrowed, and the average height of the texture was lowered. The experimental results indicate that the significant no-fail regression model of surface roughness established by response surface has high prediction accuracy, and the milling parameters optimized by GA can effectively improve the surface quality and cutting efficiency, which is a good guideline for ensuring the surface quality of aviation casting titanium alloy Ti-6Al-4V.

casting titanium alloy; surface roughness; response surface; interaction; parameter optimization; milling

TG506

A

1001-3660(2022)02-0331-07

10.16490/j.cnki.issn.1001-3660.2022.02.033

2021-05-17;

2021-07-05

2021-05-17;

2021-07-05

国家自然科学基金(51574140)

The National Natural Science Foundation of China (51574140)

王慧(1960—),男,博士,教授,主要研究方向为航空材料加工、液压元件加工工艺优化。

WANG Hui(1960—), Male, Doctor, Professor, Research focus: aviation material processing, hydraulic components, processing technology optimization.

王慧, 李南奇, 赵国超, 等. 面向基于航空铸造钛合金Ti-6Al-4V高速铣削参数的表面质量及切削效率优化[J]. 表面技术, 2022, 51(2): 331-337.

WANG Hui, LI Nan-qi, ZHAO Guo-chao, et al. Optimization of Surface Quality and Cutting Efficiency for High-speed Milling Parameters of Titanium Alloy Ti-6Al-4V for Aviation Casting[J]. Surface Technology, 2022, 51(2): 331-337.