激光熔覆WC增强Ni基复合涂层的研究进展

2022-03-03李倩陈发强王茜张峻巍

李倩,陈发强,王茜,张峻巍

激光熔覆WC增强Ni基复合涂层的研究进展

李倩,陈发强,王茜,张峻巍

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

激光熔覆是一种新型表面改性技术,具有能量密度高、稀释率可控、涂层与基体呈现良好的冶金结合等优点,且快热快冷的特性有利于在基材表面形成具有细小致密组织的涂层,从而获得耐磨耐蚀等优异性能。WC增强Ni基复合涂层因兼具陶瓷材料优异的耐高温、耐磨性和金属材料良好的强韧性,近些年成为激光熔覆研究领域的热点。综述了激光熔覆WC增强Ni基复合涂层的研究进展。概述了WC在复合涂层中的作用,包括WC的强化机制及其对复合涂层摩擦磨损性能及磨损机制的影响。在此基础上,从Ni基合金成分、WC增强相的添加量、尺寸、种类以及稀土元素的影响等方面,论述了激光熔覆WC增强Ni基复合涂层的材料体系,重点讨论了WC在复合涂层中的分布规律和存在形式。同时综述了激光功率、扫描速度、基体预处理等熔覆工艺参数,以及超声振动辅助、感应加热等新型激光熔覆技术,对复合涂层成形质量、微观组织、物相组成及性能的影响。最后对现阶段激光熔覆WC增强Ni基复合涂层研究中存在的问题及未来发展方向进行了展望。

激光熔覆;Ni基复合涂层;WC;耐磨性能

激光熔覆是一种新型金属材料表面改性技术,具有稀释率低、热影响区小、基体与涂层成良好冶金结合等优点,已在航空航天、石油化工、汽车等行业得到实际应用[1-2]。镍基合金具有优良的抗氧化性、耐腐蚀性、渗透性、高温自润滑性以及适中的价格,因此是应用较为广泛的激光熔覆材料[3-4]。但是,镍基熔覆涂层在硬度及耐磨性等方面,无法满足设备零部件在特殊环境下的使用需要,因此近些年陶瓷增强镍基复合涂层成为研究的热点。WC具有高熔点、高硬度和较低的热膨胀系数,同时与镍基合金的润湿性良好,是一种较为理想的陶瓷添加相材料[5-6]。在镍基合金粉末中加入WC陶瓷颗粒增强相,经激光熔覆制成金属基陶瓷复合涂层,可将金属的强韧性、良好的工艺性和陶瓷材料优异的耐磨、耐蚀、耐高温和抗氧化特性有机结合起来,具有潜在的应用前景[7-8]。

文中从WC的性质和强化机制、复合涂层材料体系、工艺参数、外场辅助激光熔覆等方面,综述了激光熔覆WC增强Ni基复合涂层的国内外研究进展,总结了激光熔覆工艺参数、外场辅助和熔覆层组织及性能之间的联系,并指出了激光熔覆WC增强Ni基复合涂层现阶段存在的问题和发展趋势。

1 WC在复合涂层中的作用

1.1 WC的强化机制

WC是一种具有高熔点、高硬度的碳化物陶瓷材料,其主要物理性质如表1所示。

表1 WC的主要物理性质[9]

在Ni基合金中引入WC可以显著提高涂层的硬度和耐磨性,其强化机制主要体现在以下几个方面:

1)WC具有较高的硬度和化学稳定性,未溶解的WC颗粒分布在复合涂层的内部和表面,可以有效提高熔覆层的硬度,进而改善耐磨性[10]。

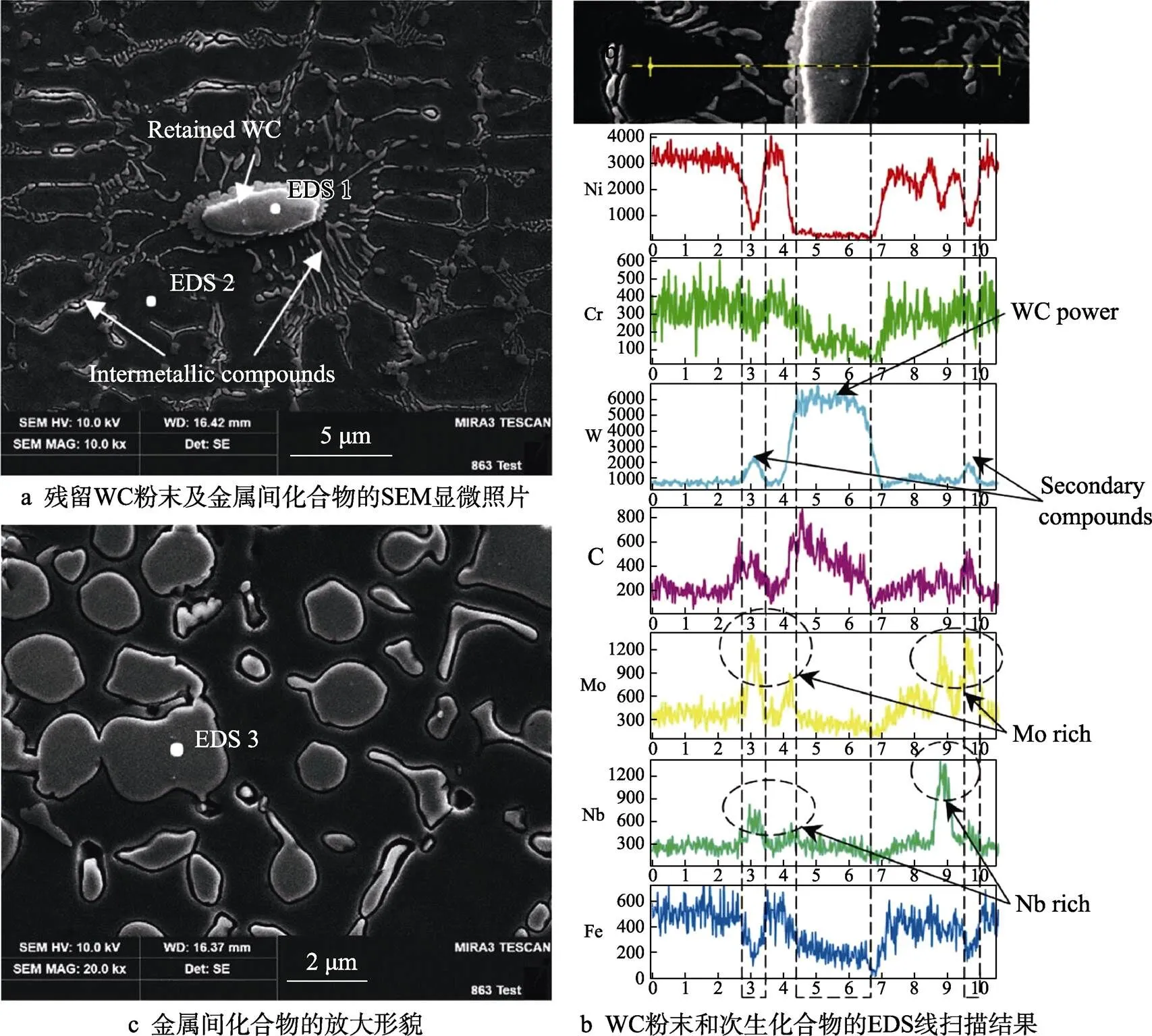

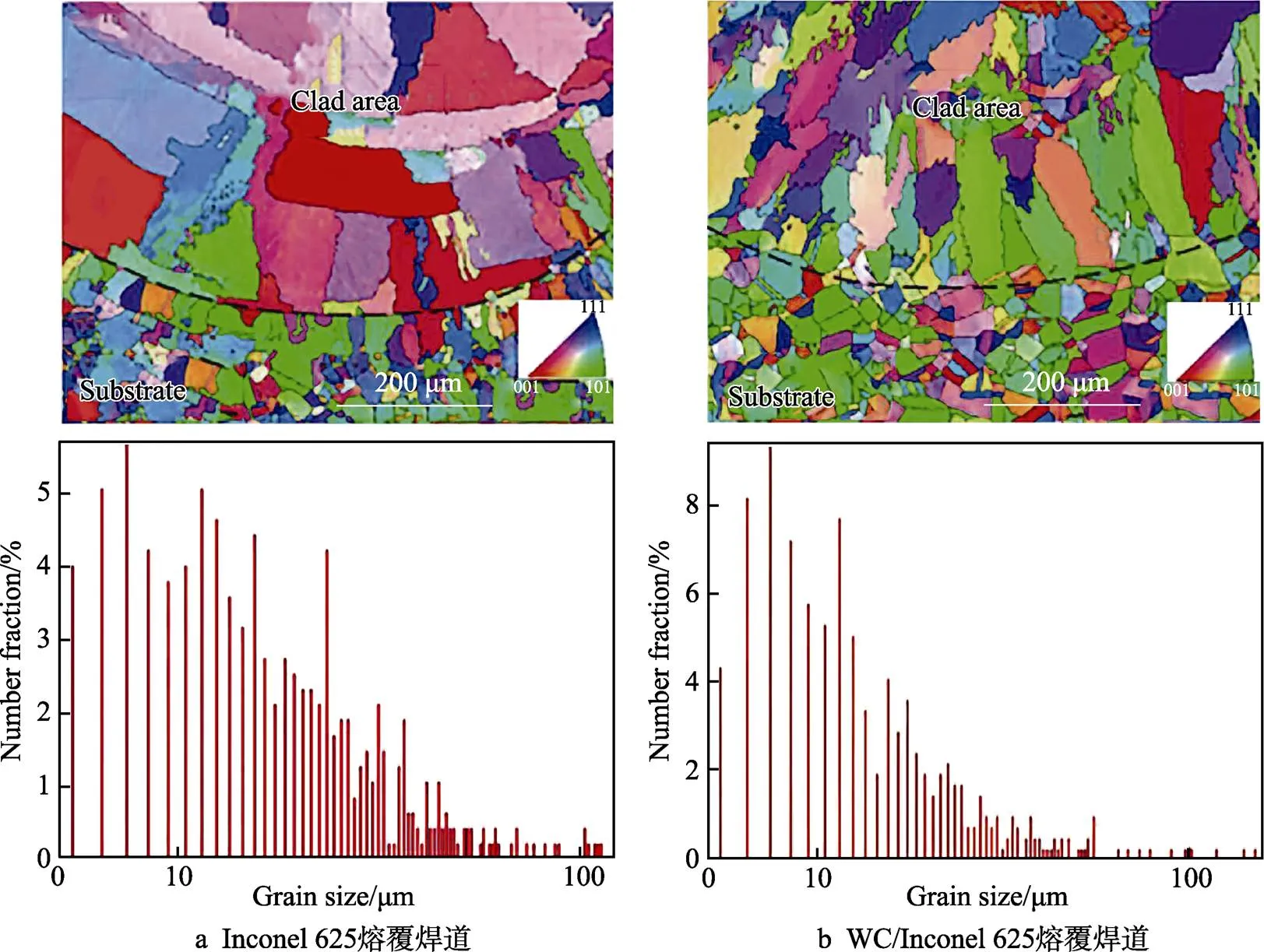

2)激光熔覆过程中,WC在熔池中可以作为异质形核中心,促进大量二次枝晶的形成,增大形核率,进而细化晶粒。根据Hall-Patch公式可知,晶粒细化有助于提高组织的硬度。例如,Zhou等[11]在激光熔覆WC/Inconel 625复合涂层的研究中发现,熔覆过程中,未分解的WC颗粒和WC部分溶解生成的W2C、Fe3W3C等次生化合物,可以作为形核中心,促进大量二次枝晶在其周围形成(如图1所示);同时,与Inconel 625涂层相比,WC/Inconel 625复合涂层的组织更细小(如图2所示),平均硬度可达589HV。

3)在激光热作用下,部分WC在熔池中会发生如下的分解反应:

2WC=W2C+C (1)

W2C=2W+C (2)

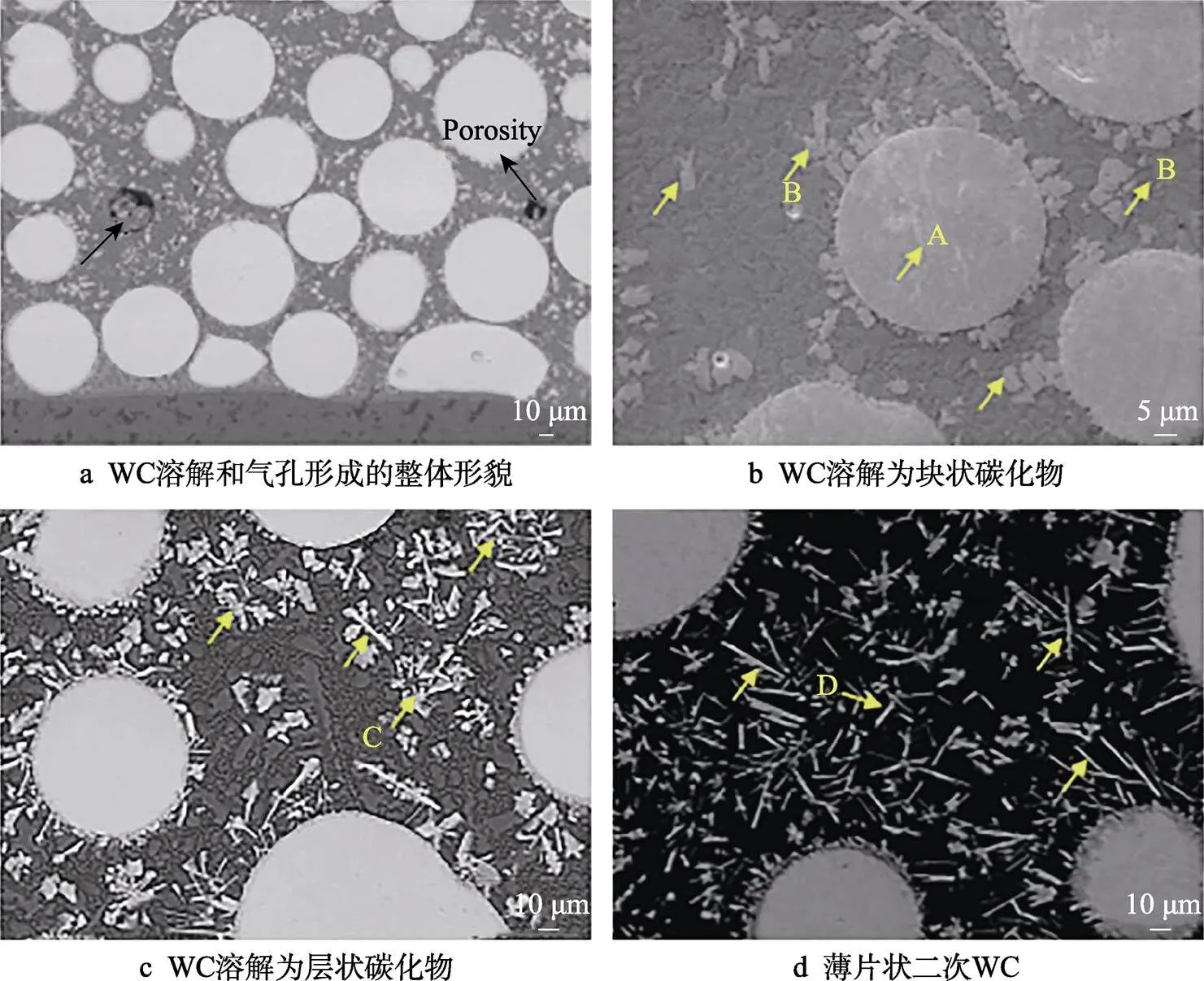

WC分解产生的W和C元素会固溶于基体中,起到固溶强化的作用;同时冷却过程中,W和C元素与Ni、Cr等合金元素形成的新相会重新析出,弥散分布在基体组织中,发挥析出强化和弥散强化的作用[12]。但是,WC分解产生的碳会与氧反应生成CO和CO2,部分气体在快速凝固过程中被保留在熔覆层内部,导致气孔的出现,使得复合涂层的强度降低。另外,WC溶解产生的二次析出相主要有块状、条状或层状碳化物,它们通常属于脆性相。Farahmand等[13]讨论了WC在激光熔覆Ni-WC复合涂层中的溶解现象,结果如图3所示。复合涂层中存在一些气孔,且在WC边缘及周围区域出现了块状、鱼骨状和层状的次生碳化物。根据成分分析结果,推测这些碳化物可能为W2C、WC1‒x、M3W3C、Cr7C3、W7C3、M12C和(Ni,W)6C。

图1 残留WC粉末和金属间化合物的EDS分析[11]

图2 EBSD反极图和晶粒尺寸分布[11]

图3 熔覆层截面形貌(功率3500 W,扫描速率7 mm/s,送粉速率0.6 g/s)[13]

实际上,WC对复合涂层的性能影响是上述多种机制综合作用的结果。一般认为,WC的溶解和脱碳不利于复合涂层的耐磨性能。激光功率越高,扫描速度越低,WC颗粒越容易发生部分溶解,相应的未溶WC硬质相数量减少,使得涂层的耐磨性能下降。次生碳化物的出现易造成局部应力集中,导致裂纹等缺陷萌生,影响涂层的质量。此外,由于WC的密度(15.63 g/cm3)与镍基体的密度(7.53 g/cm3)不同,在熔覆过程中较重的WC颗粒受重力作用倾向于分布在涂层中下部,导致涂层表面和内部的性能有所差异。综上所述,WC增强相的存在形式和分布规律,对激光熔覆WC增强Ni基复合涂层的性能起着关键作用。

1.2 WC对复合涂层耐磨性能的影响

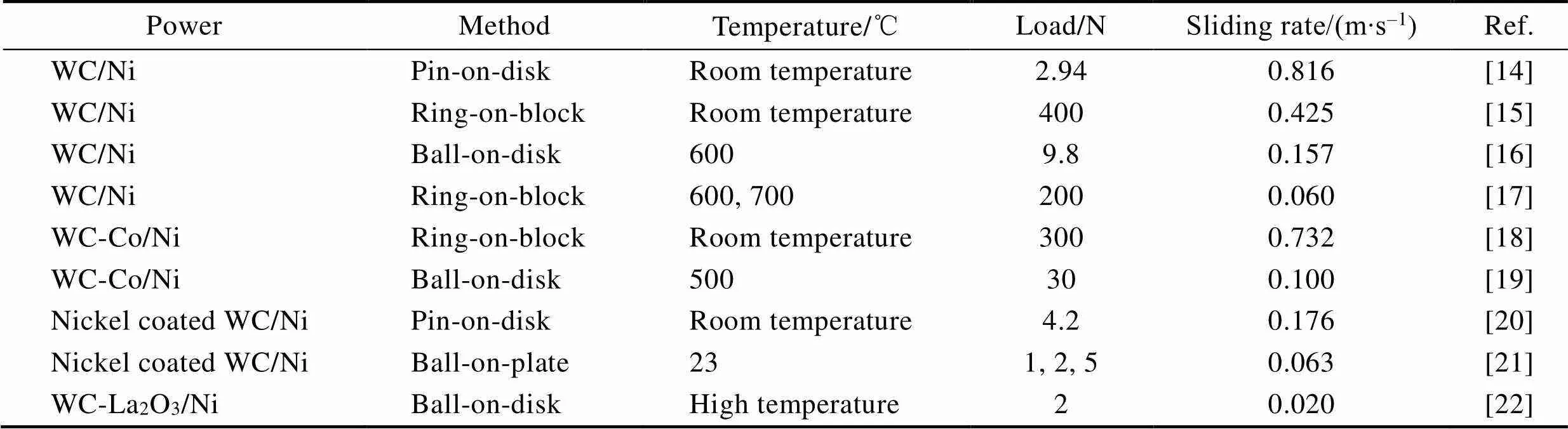

现阶段,激光熔覆WC增强Ni基复合涂层主要应用于耐磨领域,因此对复合涂层性能的研究主要集中于耐磨性能。近些年,国内外学者对激光熔覆WC增强Ni基复合涂层的常温和高温耐磨性能进行了大量研究,采用的摩擦磨损性能测试方法也不尽相同。表2总结了部分文献中采用的实验方法。

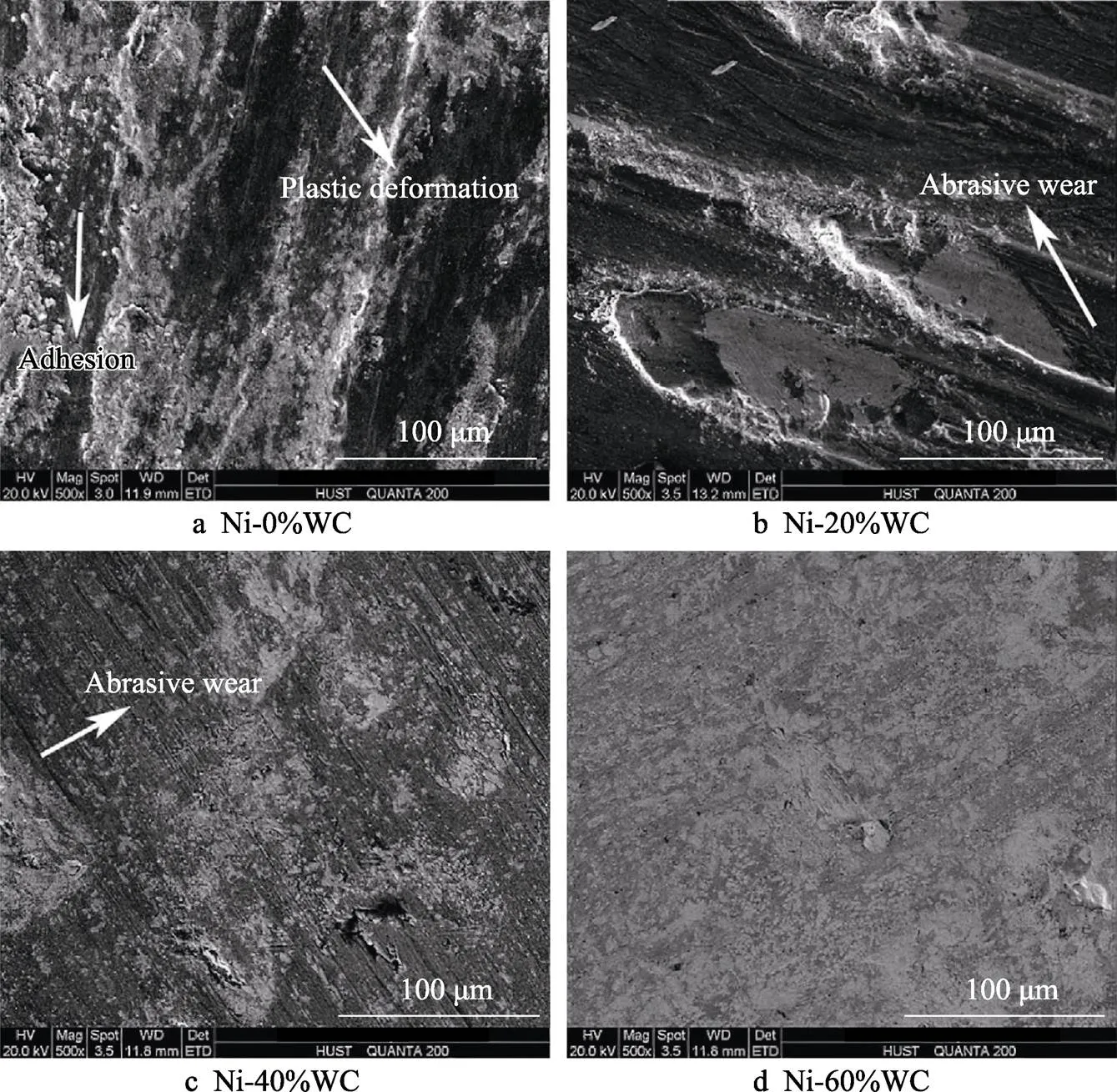

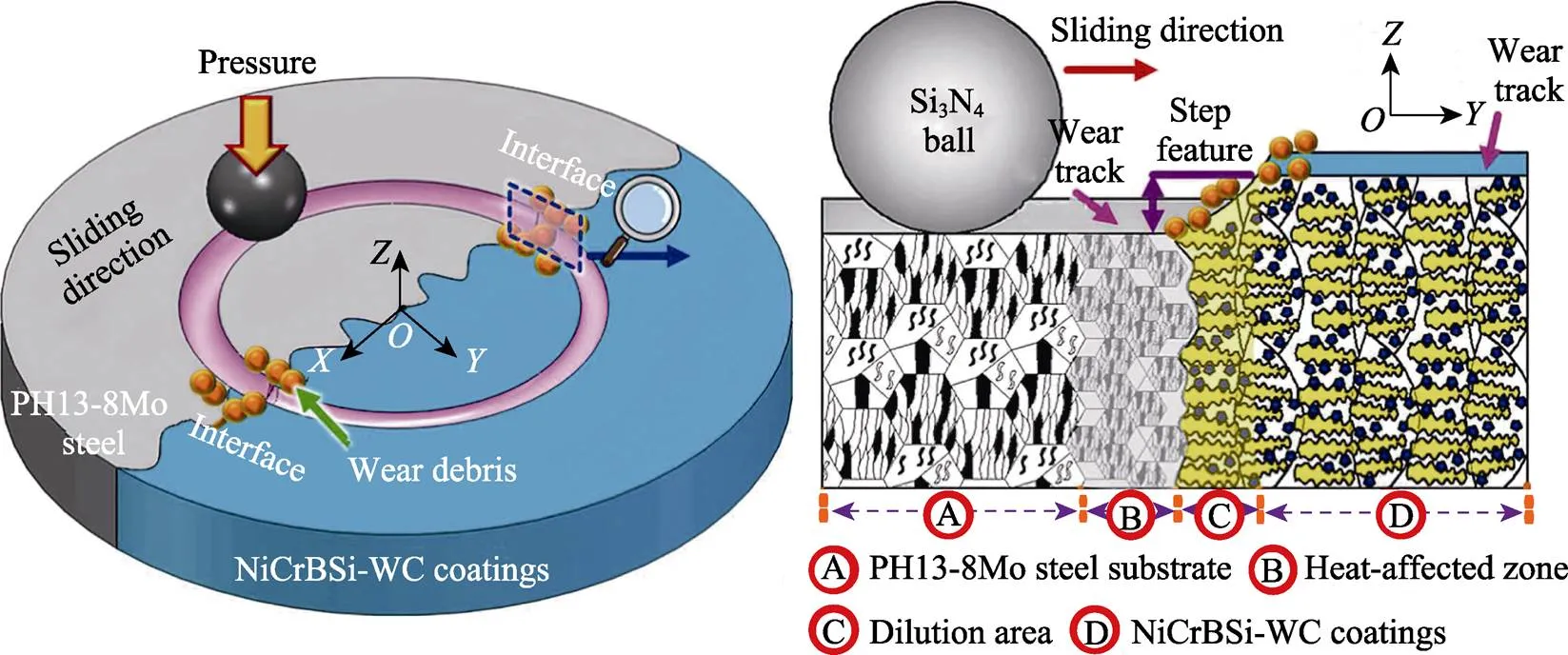

Weng等[17]采用半导体激光器在不锈钢表面制备了添加不同WC含量的Ni/WC复合涂层,并利用环块式摩擦磨损试验机对涂层在室温、600 ℃和700 ℃下摩擦磨损性能进行了研究。结果表明,室温下,涂层的磨损量随着WC含量的增加而降低,说明WC可以改善涂层的耐磨性能。从图4中的磨损表面形貌可以看出,未添加WC的镍基涂层主要呈现粘着磨损和严重的塑形变形特征;而添加20%~60%WC(质量分数)的涂层磨损表面,仅观察到较浅的犁沟磨痕,主要呈现出磨粒磨损的特征。这是因为在磨损过程中,硬质WC颗粒可以保护软金属基体免受对偶件的切削,而且由于WC颗粒和Ni基体之间有良好的结合性,WC颗粒很难从基体中被拉拔出来。当温度为600 ℃和700 ℃时,粘着磨损和氧化磨损为主要磨损机制。高温使得涂层表面形成了由NiWO4和WO3组成的氧化膜,在600 ℃时由于氧化膜较薄,机械性能较差而易在磨损过程中剥离,因此涂层的耐磨性相对较差;而在700 ℃时,涂层表面形成了连续的氧化膜,可以起保护作用,因而减少了涂层的磨损损失。Yan等[23]利用激光熔覆技术在PH13-8Mo钢基体表面制备了多道NiCrBSi-WC复合涂层,并对比研究了基体、复合涂层以及涂层/基体界面区域在室温下的摩擦磨损性能。结果表明,复合涂层主要由固溶体基体和大量的W2C、M23C6碳化物以及Ni3B金属间化合物组成;涂层、稀释区、热影响区和基体的平均硬度依次为(1008±48.2)、(842±31.8)、(386±24.4)、(356±3.0)HV0.2。球盘式摩擦磨损实验结果表明,NiCrBSi-WC复合涂层具有优异的耐磨性能,摩擦因数为0.28,磨损速率为(3.92±0.72)×10‒4mm3/(N·m),其磨损机制主要为软金属基体造成的粘着磨损和硬质氧化物磨屑导致的磨粒磨损。同时,涂层/基体界面也展现了良好的耐磨性,在涂层/基体界面的动态稳定磨损过程中可以检测到台阶特征(如图5所示)。Hu等[24]在5Cr5MoSiV1隧道掘进机刀圈材料表面激光熔覆了Ni基WC复合涂层,并根据ASTM G65—2016标准,用干砂/橡胶轮装置对其摩擦磨损性能进行测试。结果表明,熔覆层磨损前后的体积损失仅为基体的1/7,这主要是因为熔覆涂层中均匀分布的WC和W2C颗粒,能够有效阻碍硬质岩石颗粒的挤压和犁削,从而提高了熔覆涂层的耐磨性。

表2 部分文献中采用的摩擦磨损实验方法

Tab.2 Experimental method of friction and wear tests in some literatures

图4 不同WC含量的涂层在室温下的磨损形貌[17]

图5 涂层/基体界面处的磨损机制示意图[23]

2 复合涂层材料体系

复合涂层的性能是基体相与增强相共同作用的结果,需要通过合理的材料设计来实现各相性能的互相补充及彼此关联,获得更优异的性能。因此,对于WC增强Ni基复合涂层,可以通过对复合涂层中Ni基合金基体的成分和WC增强相的添加量、尺寸、形态、种类等进行综合调控,进而实现高质量、高性能复合涂层的制备。

2.1 Ni基合金基体

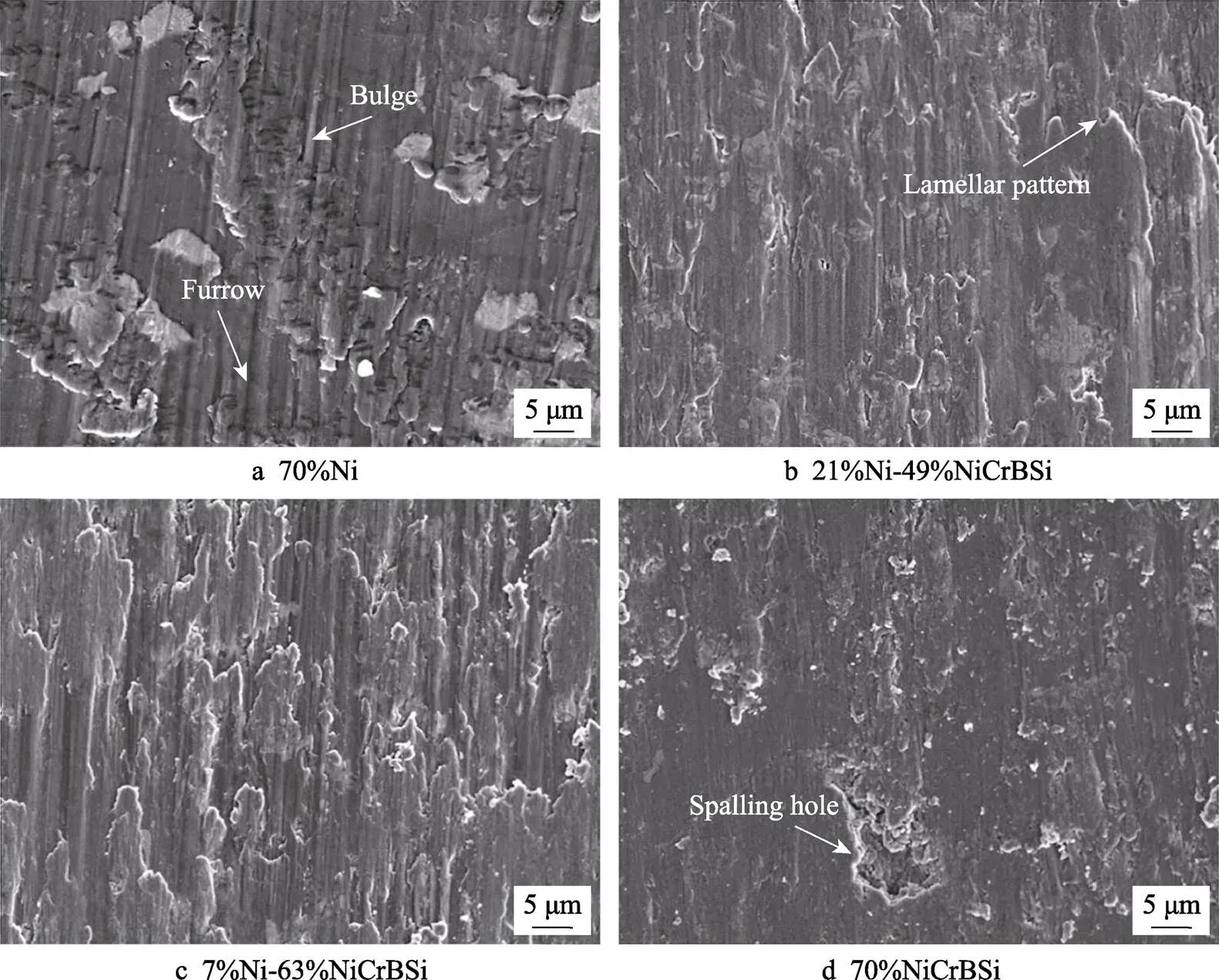

基体材料成分的选择对于能否充分发挥基体相和增强相各自的性能特点,获得优异的综合性能起着关键作用。目前,基于如何提高WC增强Ni基复合涂层的耐磨性能这一研究重点,大多数研究选取的基体材料为NiCrBSi高硬镍基合金。Cr、B、Si等元素在熔覆过程中易在镍基体中形成CrB、Ni3B等硬质相,这些硬质相有助于提高基体的硬度,进而提高复合涂层的耐磨性能。但是,镍基体中硬质相的数量越多,涂层的裂纹敏感性越大;同时由于B元素在镍中的溶解度极低,它更倾向于在晶界处偏聚,这也会增大涂层的热开裂倾向。Luo等[25]研究了NiCrBSi含量对激光熔覆WC/Ni-NiCrBSi复合涂层组织、裂纹敏感性及耐磨性的影响。他们将复合涂层中WC的添加量固定为30%,设计镍基合金成分分别为70%Ni、21%Ni- 49%NiCrBSi、7%Ni-63%NiCrBSi和70%NiCrBSi。结果表明,复合涂层的磨损机制随着NiCrBSi含量的增加,逐渐从微观切削机制向脆性剥落机制转变(如图6所示)。涂层的磨损机制与其硬度和断裂韧性相关,随着镍基合金中NiCrBSi含量的增加,涂层的平均硬度不断提高,硬度的增加有利于改善涂层抗微观切削的能力。但断裂韧性与硬度呈相反的变化规律,断裂韧性的下降使得涂层的裂纹敏感性增大,导致涂层在磨损过程中易发生脆性剥落。黄运亮[26]对比了两种不同硬度的镍基合金基体相(编号440和425)对Ni/WCp复合涂层硬度和耐磨性能的影响。结果表明,采用低硬度425合金制备的Ni/WCp复合涂层的熔覆质量较好,无气孔和裂纹缺陷,但由于其基体相较软(HRC34),对WC增强颗粒的把持能力不足,使得涂层在磨损过程中呈现较为严重的磨粒磨损特征。而采用高硬度440合金(HRC46)制备的Ni/WCp复合涂层,硬度和耐磨性均有所提升,这是因为基体相自身抗显微切屑与挤压塑性变形的能力较强,使得其对WC颗粒的把持能力增强,所以WC颗粒在磨损过程中的脱落得到缓解。

图6 不同Ni-NiCrBSi含量的复合涂层磨损表面的形貌[25]

2.2 WC的添加量

金属基复合涂层中陶瓷添加相的引入一般分为直接添加和原位合成两种方法。对于激光熔覆WC增强Ni基复合涂层,WC颗粒主要以直接添加的方式与Ni基合金粉末机械混合后进行熔覆。不同添加量的WC颗粒对激光熔覆Ni基复合涂层的物相、组织和性能具有显著影响。王开明等[27]利用6 kW光纤激光器在Q235钢表面激光熔覆Ni基WC复合涂层,研究了不同WC添加量下熔覆层组织形态、成分、显微硬度的变化规律。结果表明,熔覆层的稀释率随着WC添加量的增加呈现先减小后增加的变化趋势,当WC添加量为20%时,稀释率最小。熔覆层组织中主要有γ-Ni、M7C3、M23C6、CrB、WC和W2C等相存在,随着WC添加量的增加,组织出现细化现象,同时硬度增大;当WC添加量达到40%时,熔覆层硬度可达基体硬度的5倍以上。Tian等[28]通过激光熔覆在2Cr13钢表面制备Inconel625+WC复合涂层,探究不同WC含量对复合涂层组织形态、显微硬度和耐蚀性的影响。结果表明,复合涂层的相组成主要为γ-(Ni,Fe)和各种碳化物。随着WC含量的增加,熔覆层硬度显著增加,WC添加量为20%的涂层硬度比2Cr13钢基体的大2.64倍,最高达到536.98HV1。WC添加量为10%的涂层具有最佳的耐腐蚀性,其腐蚀电位比2Cr13钢高0.788 06 V,腐蚀电流密度仅为2Cr13钢的0.86%。

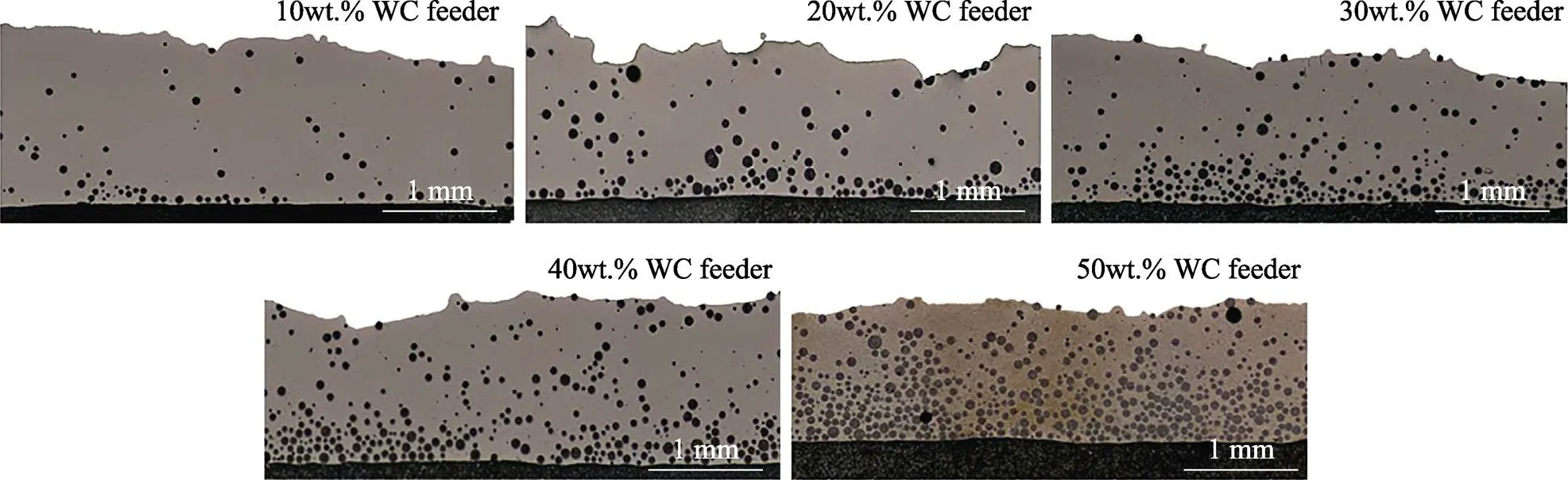

Ni基合金粉末和WC增强颗粒之间存在的密度差,导致WC在复合涂层中分布不均匀,WC在涂层中的实际浓度往往不同于其理论添加浓度。Ortiz等[29]利用激光熔覆技术制备了不同WC添加量的NiCrBSi+ WC复合涂层(如图7所示),重点讨论了WC颗粒沿涂层深度方向的分布状态及实际含量的变化规律。结果表明,WC在涂层中的实际平均含量约为理论送粉量的80%,且其在结合处附近的含量高于理论值,而在涂层上方区域的实际含量则低于理论值。同时建立了WC在复合涂层中分布的理论模型,实验结果与理论计算基本吻合。Garcia等[30]研究了WC实际含量对激光熔覆NiCrBSi+WC复合涂层滑动摩擦磨损性能的影响。他们结合图像处理软件,分析了球盘式摩擦磨损实验后涂层表面的实际WC含量,发现涂层的主要磨损机制取决于WC的实际含量,在WC实际添加量为27%附近存在一个极限值,超过极限值后,WC含量的增加不会导致磨损的显著减少。

需要强调的是,更多的增强颗粒并不总是意味着能获得更好的性能,而是取决于最终的应用目标。

图7 不同WC添加量的激光熔覆NiCrBSi+WC复合涂层截面形貌[29]

2.3 WC的尺寸

常用的WC增强颗粒是微米级WC,微米WC具有高硬度、高弹性模量、高耐磨性、高导热性以及出色的热稳定性和尺寸稳定性等优势,作为增强相在耐磨材料领域受到广泛关注[31]。目前使用的微米WC颗粒大多为球形。胡柏林等[32]通过研究发现,球形WC的添加对Ni基熔覆层的物相组成和组织结构有明显的影响。WC的加入抑制了γ-(Ni,Fe)基体相的生长,促进了金属间化合物FeNi3、Fe2W的生成;随着WC的加入,熔覆层中典型的枝晶组织得到细化,硬质相也由长条状、树枝状转化为块状,同时显微硬度得到很大提升。Deschuyteneer等[33]选取3种不同尺寸(40~160、250~400、750~1200 μm)的球形WC颗粒,研究了强化相尺寸对激光熔覆NiCrBSi-WC复合涂层耐磨性能的影响。滚动摩擦磨损实验结果表明,添加了最大尺寸的WC颗粒的涂层具有最佳的耐磨性;相反地,销盘式摩擦磨损测试证明了添加较小尺寸的WC颗粒,更有助于改善涂层的抗滑动摩擦性能。

纳米颗粒具有小尺寸效应、表面效应以及界面效应等传统材料不具备的性能,而且具有良好的化学催化性质、热学性质、光学性质[34]。研究者们在微米WC颗粒增强Ni基合金涂层的基础上,尝试引入纳米WC颗粒。纳米WC颗粒的加入使得涂层裂纹数量减少,韧性改善,同时纳米WC还具有弥散强化和固溶强化的作用,因而涂层的耐磨性能也得到了提升。Chen等[35]对比研究了添加纳米WCn和微米WCm颗粒,对激光熔覆WC/Ni60B复合涂层组织、显微硬度及耐磨性能的影响。与30%WCm/Ni60B涂层相比,30%WCn/Ni60B涂层的组织更加细小,其显微硬度最高。与微米WC相比,纳米WC在熔覆过程中更容易溶解于γ-Ni固溶体基体中,具有固溶强化作用;另一方面,相比于纳米WC,更多的微米WC颗粒保留在复合涂层中,能够有效阻碍磨环的犁沟破坏。综合上述两种作用,同时添加纳米wc和微米WC的15%WCm-15%WCn/Ni60B复合涂层,显示出最好的耐磨性能。

纳米WC对消除激光熔覆产生的裂纹也有重要作用。吴培桂等[36]采用CO2激光器和宽带熔覆技术制备了纳米WC/Co增强镍基、铁基复合涂层,得到的熔覆层无裂纹出现,证实了添加纳米WC/Co合金粉末具有抗裂作用。疏达等[37]利用半导体激光器在42CrMo钢表面制备了添加不同纳米WC含量的Ni60涂层。纳米WC增强Ni60熔覆层的表面成形良好,裂纹少。复合涂层的组织主要由γ-Ni树枝晶和枝晶间多元共晶组成,组织形貌呈条状、树枝状、鱼骨状、块状和粒状,晶粒结合致密。复合涂层的显微硬度最大可达1256HV0.2,比Ni60涂层提高约50%;最小磨损体积约为1.29 mm3,仅为Ni60合金涂层的1/7;最小平均摩擦因数为0.275,相比Ni60涂层降低了约48%。

2.4 WC的种类

WC在熔覆过程中易产生脱碳、烧损和氧化现象,同时WC含量的增加易导致颗粒聚集以及涂层裂纹的萌生。为解决上述问题,可以使用镍或钴作为WC的粘结剂,制成镍包WC(WC-Ni)和钴包WC(WC-Co)粉末,提高WC增强相与基体材料的结合强度,进而改善熔覆层的质量。

镍包WC是一种具有核壳结构的球状混合粉,WC颗粒被Ni基合金包裹在球状结构的中心位置。Ni能对WC颗粒起到保护作用,因为它对激光光波的吸收率和热导率比WC低。此外,镍包WC还可提高WC颗粒的润湿性及其在涂层中的弥散性。申井义等[38]在45钢基体上激光熔覆Ni-WC/Ni及WC-Ni合金涂层,并对两种涂层的显微组织、物相组成、显微硬度进行了对比,研究发现镍包WC增强Ni基合金涂层的组织更细小,成分分布更均匀,WC相的结构完整性较好,平均显微硬度为933.1HV0.2,略高于WC-Ni熔覆涂层的硬度。Zhou等[39]用激光熔覆技术在不锈钢表面制备了NiCrBSi涂层和NiCrBSi/WC-Ni复合涂层,研究表明NiCrBSi/WC-Ni复合涂层比NiCrBSi涂层具有更好的高温耐磨性。

WC-Co本身就是硬质合金,具有很好的高硬度和耐磨性,并且Co的存在又使其具有高强度和韧性,可以大大提高涂层的硬度[40]。王东生等[18]在42CrMo合金钢基体表面制备WC-Co颗粒增强NiCrBSi复合涂层,得到的复合涂层顶部为方向杂乱的细小树枝晶,中部为较粗大的柱状树枝晶,底部为垂直于结合界面生长的胞状晶,涂层与基体形成了良好的冶金结合;复合涂层表面的平均硬度为810HV1,远高于42CrMo合金钢的硬度。赵士林[41]同样利用激光熔覆技术在Cr12钢表面制备了Ni60B-WC/Co复合涂层,涂层主要由γ-(Ni,Fe)固溶体、WC、Cr23C6、Cr7C3和Co3W3C组成,经工艺参数优化所制得的复合涂层显微硬度比基体提高了3~4倍。

2.5 稀土元素的影响

在激光熔覆层中加入适量稀土元素及其氧化物,可有效细化组织,抑制偏析,减少缺陷,使涂层性能得到显著提升。需要指出的是,虽然稀土元素能够很好地改变熔覆层性能,但是其添加量值得推敲,添加太少起不到效果,太多则有强化相减少、稀释率增加的问题出现,所以关键问题是确定稀土元素的最佳添加量[42]。

Shu等[43]利用激光熔覆技术原位合成WC增强Ni基涂层,探究了不同CeO2添加量对WC颗粒形貌及涂层机械性能的影响,并讨论了CeO2对WC颗粒生长的作用机制。结果表明,当CeO2添加量为2%时,涂层的硬度和耐磨性最佳。CeO2能够吸附在晶体表面,进而降低WC颗粒与基体材料之间的自由能差。丁阳喜等[44]对比研究了不同WC和Y2O3添加量对Ni基合金涂层性能的影响,发现添加30%WC+ 1.0%Y2O3的熔覆涂层的晶粒细小,硬度和耐磨性最好。Zhao等[45]利用CO2激光器在30CrMnSiNi2A钢基体上熔覆了WC-CeO2/Ni和CeO2/Ni涂层,并对比研究了两种涂层的组织、物相及机械性能。结果表明,纳米CeO2富集在枝晶间共晶组织,能够有效降低晶粒尺寸,因此促进了两种涂层组织的细化。相比CeO2/Ni涂层,WC-CeO2/Ni具有更高的硬度和耐磨性,这主要是因为部分WC分解产生的碳促进了硬脆相M23C6型碳化物的形成,同时W作为固溶元素引起的晶格畸变可以进一步提升涂层的硬度。

3 工艺参数对复合涂层组织和性能的影响

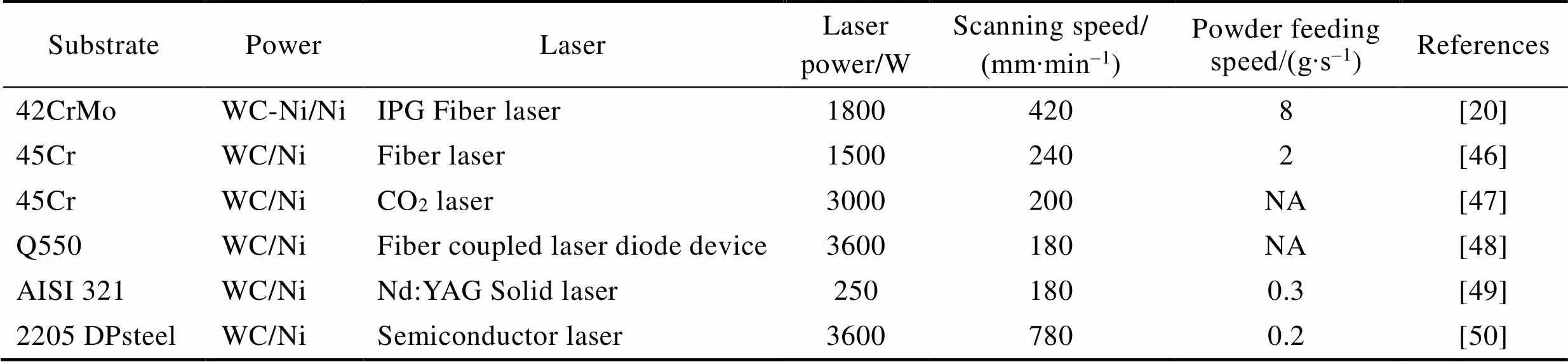

在熔覆材料体系选定的前提下,激光熔覆工艺参数直接决定涂层的质量和性能。主要工艺参数包括激光功率、扫描速度以及送粉量等,各参数之间相互影响,可以采用合理的控制方法来选择最优的工艺参数。国内外很多学者研究了工艺参数对涂层的影响,表3列出了部分文献中的最优激光熔覆工艺参数。

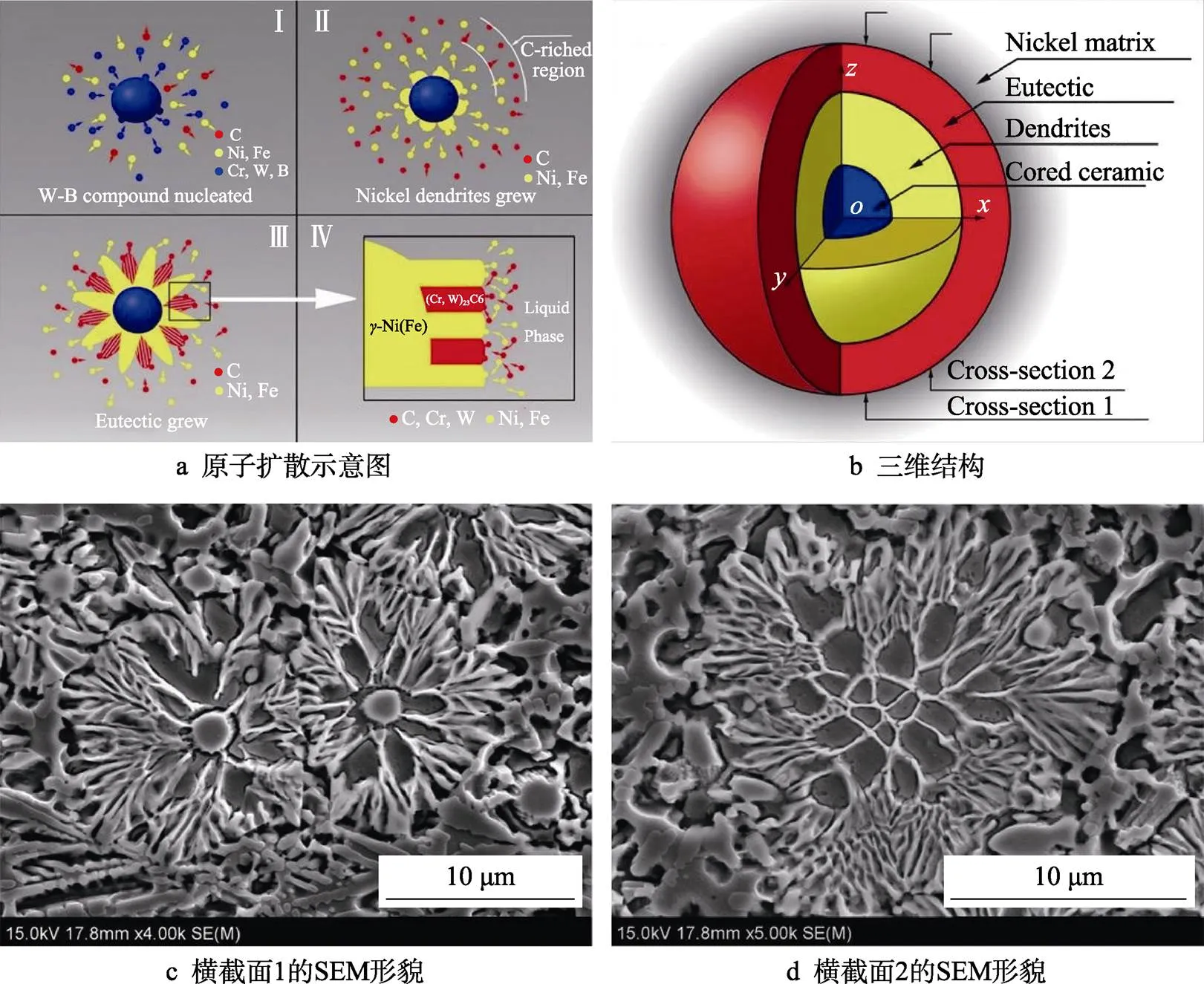

井振宇等人[46]采用单因素控制变量法和正交实验方法,对激光熔覆Ni35WC11涂层的工艺参数进行优化设计。结果表明,在低激光功率(900~1300 W)下,熔覆层中的粉末颗粒没有完全熔化,表面不光整且存在较多气孔;在高激光功率(1600 W)下,由于热应力的产生导致熔覆涂层中有裂纹出现;当激光功率为1500 W时,可以获得最优状态的熔覆层。在功率不变的情况下,送粉量的多少会影响粉末是否能够完全熔化,也会影响熔覆涂层的宽度和高度。扫描速度则是通过影响熔覆过程中的热输入量,进而对涂层的润湿角产生影响。崔岗等[47]分析了扫描速度对Ni基WC合金熔覆涂层成形、组织和性能的影响。结果表明,扫描速度越大,熔覆涂层越容易出现裂纹,柱状晶从底部延伸的生长宽度越小,组织晶粒越细化,物相成分没有明显变化,显微硬度越大,涂层的耐磨、耐蚀性越好。Ma等[48]利用宽带激光熔覆技术研究了激光功率对Ni60/WC复合涂层组织演变的影响规律及强化相生长的调控作用。结果表明,激光功率直接影响涂层中原位生成强化相的生长形态,当激光功率为3.6 kW时,强化相是由(Cr,W)5B3硼化物内核、γ-Ni(Fe)树枝晶和γ-Ni(Fe)/M23C6片层共晶组成的带核共晶组织,如图8所示;当激光功率降至2.4 kW时,共晶组织的形成几乎被完全抑制。

表3 部分文献中的最优激光熔覆工艺参数

Tab.3 Optimum laser cladding process parameters in some literatures

图8 典型带核共晶组织(激光功率3.6 kW)[48]

另外,激光熔覆快速加热及冷却的特点导致涂层易出现开裂现象。通过对基体材料预热来提高其表面温度,有助于降低凝固过程中产生的残余应力,进而减少裂纹的产生。姚永强等[51]研究了真空和基体预热对激光熔覆WC增强镍基合金涂层组织和性能的影响。实验前,将基体预热至200 ℃,激光熔覆实验在100 Pa的真空度下进行。涂层中不存在裂纹与气孔,组织较为均匀,这是因为真空环境熔覆和基体预热可以提高熔池中液态金属的流动性,元素的均匀分布促进了涂层中碳化物硬质相从Cr23C6向细小的Cr3C2转变,从而降低了涂层的开裂倾向。同时摩擦磨损实验结果表明,经真空和基体预热处理后的熔覆层的耐磨性能得到显著改善。

通过上述分析可见,激光熔覆加工参数对熔覆层质量和组织有显著影响。通过调整激光工艺参数可以获得成形质量良好、增强相细小且均匀致密的WC增强Ni基激光熔覆层,同时可以结合理论模型并进行大量熔覆实验,对参数进行筛选优化。

4 外场辅助激光熔覆在WC增强Ni基复合涂层中的应用

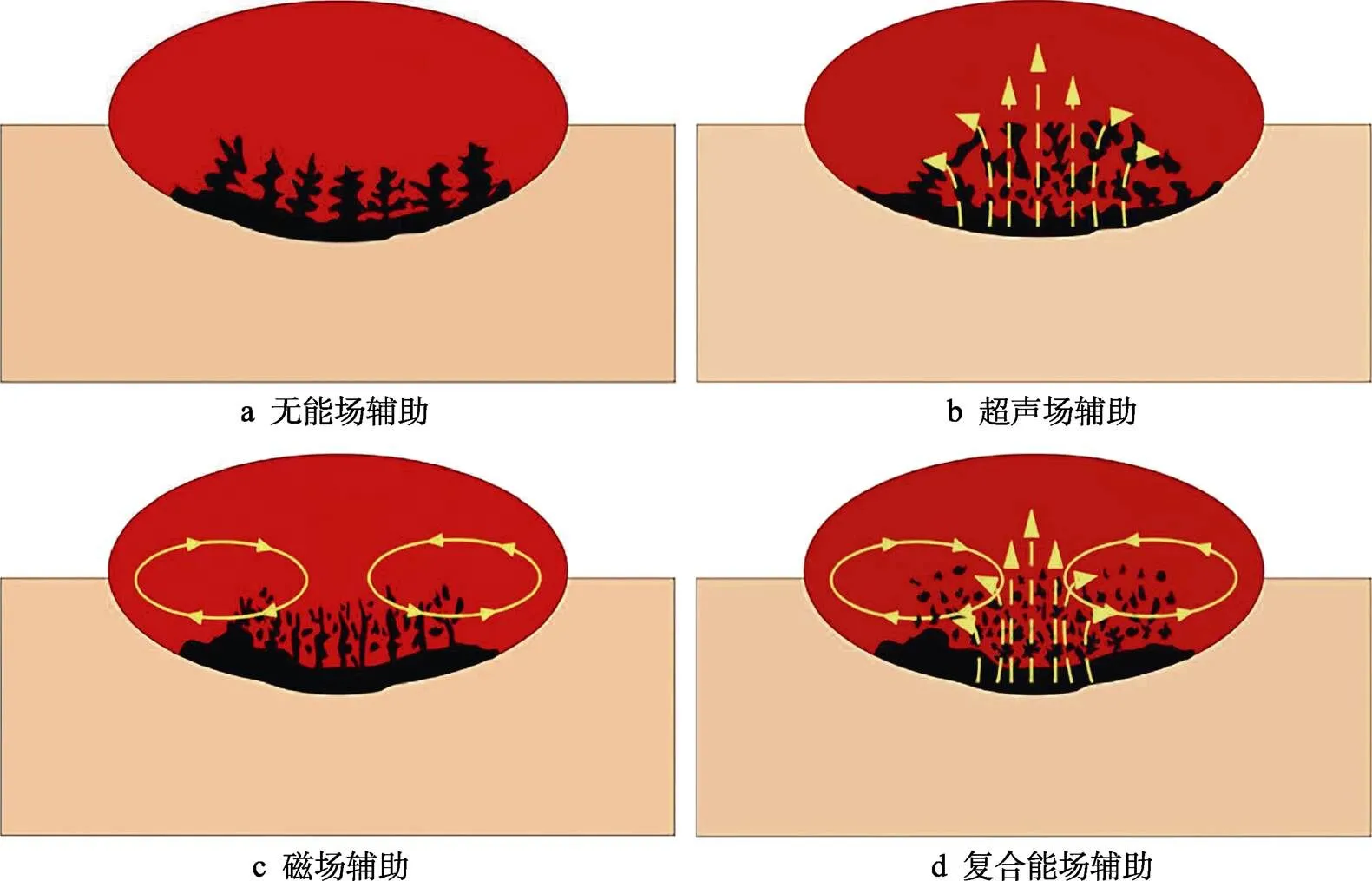

除了改变熔覆材料类型、优化激光熔覆工艺参数外,施加外场辅助的新型复合激光熔覆也有助于减少裂纹和气孔等冶金缺陷,能够进一步改善WC增强Ni基熔覆层的成形质量和性能。新型复合激光熔覆技术主要包括超声振动辅助[52-53]、电磁场辅助[54-55]、感应加热辅助[56]以及声磁耦合[57]等。超声振动最早在传统铸造领域得到应用,随后扩展到焊接、熔覆等领域。超声振动产生的声波效应和空化效应能够影响熔覆层的凝固过程,细化晶粒并抑制裂纹萌生。声磁耦合是超声振动和电磁场二者结合的复合场,可以弥补单一能场作用范围小、效果不明显等问题,三者对比作用机理如图9所示[58]。感应加热辅助则是激光能量和感应热源相结合的技术。外场辅助激光熔覆在降低孔隙率、细化微观结构、消除应力和均匀颗粒分布方面发挥了重要作用[59-60]。目前,应用于激光熔覆WC增强Ni基复合涂层的外场辅助技术主要以超声振动辅助激光熔覆技术和感应加热辅助激光熔覆技术为主。

图9 能场作用下激光熔池金属晶核长大示意图[58]

4.1 超声振动辅助激光熔覆技术

聂学武等[16]研究了超声振幅对激光熔覆WC/IN718复合涂层组织及性能的影响,并分析了WC颗粒随超声振幅变化的趋向分布。结果表明,在适当的振幅下,WC颗粒能够均匀分布在涂层的中上部,且没有发生严重分解;施加超声振动辅助的复合涂层,其硬度和高温摩擦磨损性能均有明显提升。高国富等[61]研究超声振动辅助作用下Ni60WC25熔覆涂层的微观组织,讨论了超声振动对涂层组织凝固过程的影响机制。结果表明,在常规的激光熔覆过程中引入超声振动,超声波能够加快熔池对流,加强基体与熔覆材料之间的渗透与扩散能力。同时超声波的空化效应和声波效应会产生许多空气泡,空气泡在声波作用下快速运动,运动过程中会变大、破裂,破碎的瞬间又击碎了正在生长的晶粒;破裂也会产生压力,瞬间的高压会增加总的过冷度,进而增大形核率,细化晶粒。Li等[62]研究了高频微振动对Ti6Al4V合金激光熔覆WC-Ni复合涂层组织、显微硬度和耐磨性的影响。结果表明,高频微振动促进了W2C和(Ti,W)C的形成;在556 Hz振动频率下,组织中富钨的合金碳化物均匀地分布在共晶(Ti)Ni固溶体中,同时生成一些W2C相。适当提高振动频率有利于晶粒细化,使得涂层组织更加均匀化,在提高涂层硬度的同时有助于降低熔覆层显微硬度的波动。涂层的显微硬度最高可达1021HV0.2,平均磨损量为2.15 mg,比无振动时的平均磨损量降低约25%。申井义[63]利用超声振动辅助激光熔覆工艺,采用优化后的激光功率制备出Ni基WC增强涂层,M23C6、Cr7C3、WC等硬质相在涂层中的分布更加均匀,涂层的显微硬度、耐磨性分别提高了17%和49%,摩擦因数降低了29%。高频微振产生的激振力提高了涂层凝固时的形核率,使涂层晶粒细化,同时促进了熔池内液态金属的流动性,加速气体溢出,有效减少了气孔、裂纹的产出。

综上所述,在超声辅助作用下,熔池产生的高频振动引发的冲击力、搅拌对流和大范围的热起伏,将大晶粒切碎,使熔覆涂层合金成分分布更加均匀,组织更加致密,晶粒尺寸更加细小。利用高频微振辅助激光熔覆工艺,制备出的涂层质量明显提高,组织更致密,成分更均匀,细晶强化和弥散强化效果提升,硬度、耐磨性等力学性能更好。相比普通的激光熔覆技术,该熔覆涂层的组织和性能都得到明显的改善。

4.2 感应加热辅助激光熔覆技术

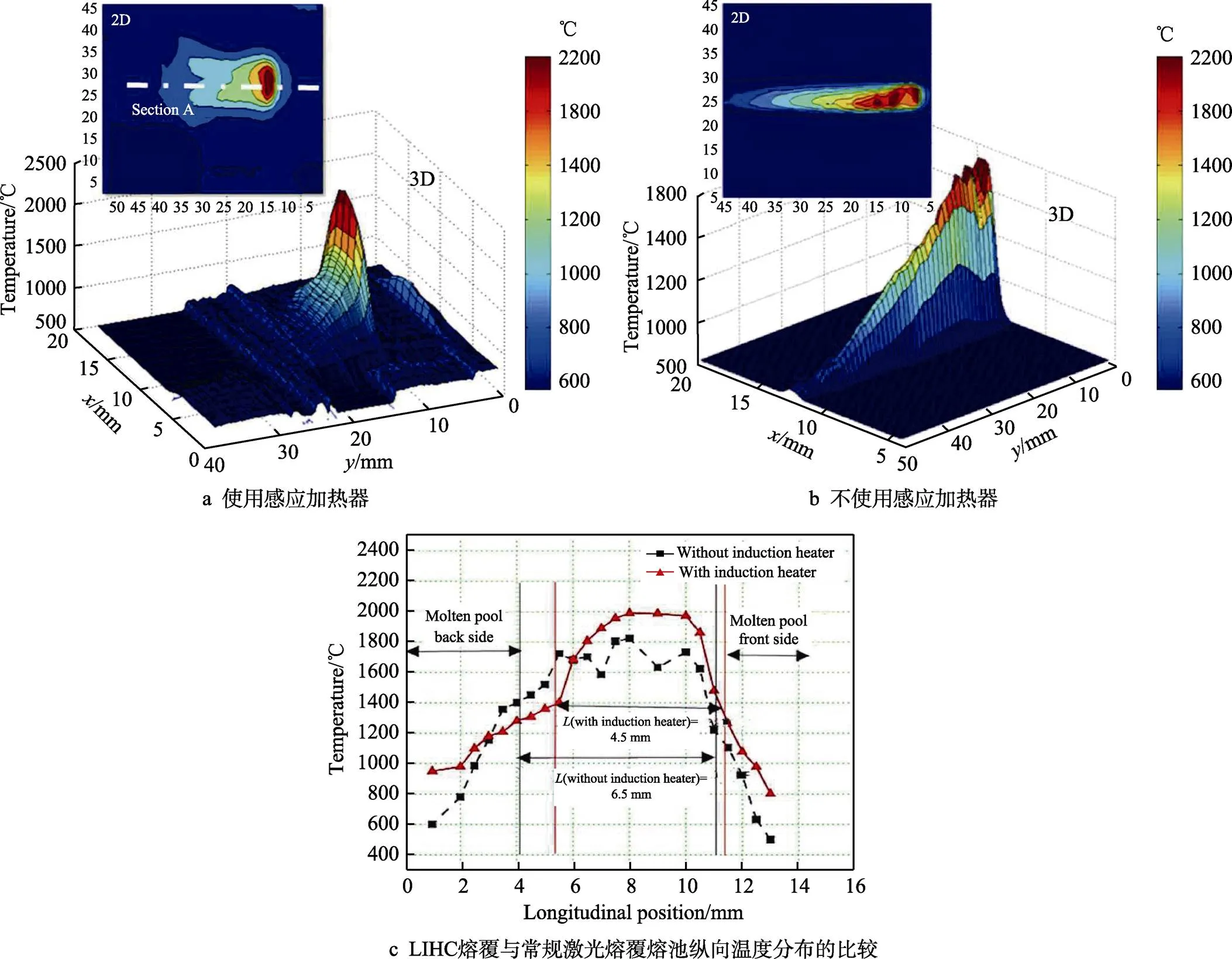

感应加热辅助激光熔覆技术,又称激光-感应复合熔覆技术(Laser Induction Hybrid Cladding,LIHC),是将激光与感应加热相结合,利用感应热源对激光熔覆基体同步预热或后热,目的是提高沉积效率、降低熔覆层开裂等。Zhou等[64]对比研究了激光感应复合快速熔覆和普通激光熔覆Ni60A+35%WC复合涂层的组织特征及性能。结果表明,与普通激光熔覆相比,利用激光感应复合快速熔覆制备的复合涂层具有较好的熔覆质量,表面光滑且无裂纹和气孔。激光感应复合快速熔覆具有较低的温度梯度和较高的激光扫描速度,这有利于WC颗粒在复合涂层中均匀分布,并降低了WC的溶解程度,因此熔覆涂层具有更高的硬度。Farahmand等[65]将数值模拟与原位热监测相结合,研究了感应加热辅助条件下,激光熔覆Ni-60%WC复合涂层过程中熔池的热物理性能演变过程。通过建立三维有限元模型,分析了感应加热对熔池形成、热经历及凝固机制的影响,并讨论了碳化物颗粒的润湿行为及转移效率。研究结果发现(如图10所示),通过感应加热的方式对基体进行预热,熔覆时,熔池内的温度分布更均匀,熔池内部和周围的温度波动相对较小,且熔池峰值温度更高,这有助于增加WC颗粒在Ni基体中的溶解度,同时还可以改善WC颗粒在熔池中的润湿性,提高其转移效率。

图10 红外相机拍摄的熔池热成像照片[65]

5 存在的问题与展望

利用WC作为增强相来提高Ni基涂层的硬度及耐磨性,是激光熔覆制备金属基复合涂层研究领域的热点。近些年,国内外研究者们围绕着激光熔覆WC增强Ni基复合涂层的相关研究方向取得了富有意义的成果,但对于如何调控复合涂层的组织、结构和性能等方面,仍需进一步研究,同时如何改善熔覆层中的孔洞和裂纹等缺陷,也是亟待解决的问题。因此,未来可以考虑从以下几个方面继续深入研究激光熔覆WC增强Ni基复合涂层。

1)WC颗粒在复合涂层中的分布状态及存在形式,对激光熔覆WC增强Ni基涂层的质量和性能有着显著的影响,特别是WC含量的增加会导致涂层裂纹敏感性增大,裂纹数量增多。另外,WC在熔覆过程中分解产生的W和C会与基体中的Ni、Cr、Fe等元素形成多种化合物,这些新相的种类、数量和分布也影响复合涂层的组织和性能。因此,通过激光熔覆工艺参数的优化、添加稀土等活性元素以及外场辅助激光熔覆技术等,控制WC在复合涂层中的分布和溶解规律,仍是今后的研究重点。同时,在涂层成分设计方面仍需探索适宜的镍基合金基体材料,使之与WC增强相具有良好的相容性,能够在保证复合涂层硬度和耐磨性的基础上,尽量降低涂层的裂纹敏感性。

2)激光熔覆快热快冷的特点使得熔池凝固是一个非平衡结晶过程,WC的引入使其凝固过程更为复杂,因此可以采用实验和数值模拟相结合的方式,深入分析熔池内组织的形成过程、成分的分布规律以及相的形成机理,为组织和性能调控提供理论基础。

3)新型复合激光熔覆技术,如超声波振动辅助激光熔覆、电磁场辅助激光熔覆等,都能改善激光熔覆涂层的成形质量,但现阶段将它们应用于WC增强Ni基复合涂层的研究较少,特别是关于多场耦合激光熔覆的研究更少,因此应关注单一外场和复合多场耦合对激光熔覆WC增强Ni基复合涂层组织和性能的影响。同时,应建立外场-温度场-流场等多场耦合的三维数学模型,研究外场、材料体系、工艺参数等对熔池凝固过程的影响,探究外场条件下熔池温度场和流场的变化规律,阐述其对涂层组织和性能的作用机理。

4)现阶段,研究者们对激光熔覆WC增强Ni基复合涂层性能的研究,主要集中于硬度和耐磨性,而且关于摩擦磨损性能的研究也多为单一的干摩擦或湿摩擦。但是,实际服役条件是干湿交替、腐蚀、磨损、疲劳等多种环境因素的叠加,因此应增加对复合涂层在多环境协同作用下的性能研究。

[1] ZHU Li-da, XUE Peng-sheng, LAN Qing, et al. Recent Research and Development Status of Laser Cladding: A Review[J]. Optics & Laser Technology, 2021, 138: 106915.

[2] ZHAI L L, BAN C Y, ZHANG J W. Investigation on Laser Cladding Ni-Base Coating Assisted by Electromagnetic Field[J]. Optics & Laser Technology, 2019, 114: 81-88.

[3] ZHAI L L, BAN C Y, ZHANG J W. Microstructure, Microhardness and Corrosion Resistance of NiCrBSi Coatings under Electromagnetic Field Auxiliary Laser Cladding[J]. Surface and Coatings Technology, 2019, 358: 531-538.

[4] 张梦清, 张伟, 于鹤龙, 等. 不同方法制备NiCrBSi涂层的结构与摩擦学性能[J]. 中国表面工程, 2014, 27(6): 75-81.

ZHANG Meng-qing, ZHANG Wei, YU He-long, et al. Microstructure and Tribological Properties of NiCrBSi Coatings Prepared by Different Methods[J]. China Surface Engineering, 2014, 27(6): 75-81.

[5] KLÇAY K, BUYTOZ S, ULUTAN M. Microstructural andTribological Properties of Induction Cladded NiCrBSi/WC Composite Coatings[J]. Surface and Coatings Technology, 2020, 397: 125974.

[6] 杨二娟, 李勇, 李巍, 等. WC含量对激光熔覆NiCrBSi-WC复合涂层显微结构及力学性能的影响[J]. 表面技术, 2019, 48(9): 238-244.

YANG Er-juan, LI Yong, LI Wei, et al. Effect of WC Particle Content on Microstructure and Mechanical Properties of Laser Cladded NiCrBSi-WC Composite Coating[J]. Surface Technology, 2019, 48(9): 238-244.

[7] 林程, 狄姣, 车显飞, 等. 激光熔覆涂层的研究现状[J]. 中国陶瓷, 2017, 53(4): 1-6.

LIN Cheng, DI Jiao, CHE Xian-fei, et al. Research Progress about Laser Cladding Coatings[J]. China Ceramics, 2017, 53(4): 1-6.

[8] 孙宁, 方艳, 张家奇, 等. WC-12Co添加量对激光熔覆Inconel 625基复合材料微观组织和耐磨性能的影响[J]. 中国激光, 2021, 48(6): 0602106.

SUN Ning, FANG Yan, ZHANG Jia-qi, et al. Effect of WC-12Co Addition on Microstructure and Wear Resistance of Inconel 625 Matrix Composites Prepared by Laser Cladding[J]. Chinese Journal of Lasers, 2021, 48(6): 0602106.

[9] SPRIGGS G E. Powder Metallurgy Data. Refractory, Hard and Intermetallic Materials[M]. Berlin: Springer- Verlag, 2017: 139-154.

[10] BAO Ye-feng, GUO Lin-po, ZHONG Chong-hui, et al. Effects of WC on the Cavitation Erosion Resistance of FeCoCrNiB0.2High Entropy Alloy Coating Prepared by Laser Cladding[J]. Materials Today Communications, 2021, 26: 102154.

[11] ZHOU Shao-wei, XU Tian-yu, HU Chang, et al. A Comparative Study of Tungsten Carbide and Carbon Nanotubes Reinforced Inconel 625 Composite Coatings Fabricated by Laser Cladding[J]. Optics & Laser Technology, 2021, 140: 106967.

[12] SIDDIQUI A A, DUBEY A K. Recent Trends in Laser Cladding and Surface Alloying[J]. Optics & Laser Technology, 2021, 134: 106619.

[13] FARAHMAND P, LIU Shuang, ZHANG Zhe, et al. Laser Cladding Assisted by Induction Heating of Ni-WC Composite Enhanced by Nano-WC and La2O3[J]. Ceramics International, 2014, 40(10): 15421-15438.

[14] 郭岩, 刘刚, 李太江, 等. 镍基碳化钨颗粒增强复合熔覆层的组织结构与摩擦学性能[J]. 金属热处理, 2017, 42(8): 6-10.

GUO Yan, LIU Gang, LI Tai-jiang, et al. Microstructure and Tribological Properties of Ni-Based WC Particles Reinforced Composite Clad Layer[J]. Heat Treatment of Metals, 2017, 42(8): 6-10.

[15] XU J S, ZHANG X C, XUAN F Z, et al. Microstructure and Sliding Wear Resistance of Laser Cladded WC/Ni Composite Coatings with Different Contents of WC Particle[J]. Journal of Materials Engineering and Performance, 2012, 21(9): 1904-1911.

[16] 聂学武, 周建忠, 徐家乐, 等. 超声振幅对激光熔覆WC/IN718复合涂层组织及性能的影响[J]. 表面技术, 2020, 49(9): 206-214.

NIE Xue-wu, ZHOU Jian-zhong, XU Jia-le, et al. Effect of Ultrasound Amplitude on Microstructure and Properties of Laser Cladding WC/IN718 Composite Coatings[J]. Surface Technology, 2020, 49(9): 206-214.

[17] WENG Zhi-kun, WANG Ai-hua, WU Xu-hao, et al. Wear Resistance of Diode Laser-Clad Ni/WC Composite Coatings at Different Temperatures[J]. Surface and Coatings Technology, 2016, 304: 283-292.

[18] 王东生, 田宗军. 激光熔覆NiCrBSi/WC-Co复合涂层的组织与耐磨性能[J]. 机械工程材料, 2019, 43(11): 16-20.

WANG Dong-sheng, TIAN Zong-jun. Microstructure and Wear Resistance of NiCrBSi/WC-Co Composite Coating by Laser Cladding[J]. Materials for Mechanical Engineering, 2019, 43(11): 16-20.

[19] ERFANMANESH M, SHOJA-RAZAVI R, ABDOLLAH- POUR H, et al. Friction and Wear Behavior of Laser Cladded WC-Co and Ni/WC-Co Deposits at High Temperature[J]. International Journal of Refractory Metals and Hard Materials, 2019, 81: 137-148.

[20] 成诚, 赵剑峰, 田宗军, 等. 激光功率对激光熔覆Ni包WC涂层组织与性能的影响[J]. 南京航空航天大学学报, 2016, 48(6): 890-894.

CHENG Cheng, ZHAO Jian-feng, TIAN Zong-jun, et al. Effects of Laser Power on Microstructure and Properties of Laser Cladding Ni Coated WC Layer[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2016, 48(6): 890-894.

[21] BENEA L, BAŞA S B, DĂNĂILĂ E, et al. Fretting and Wear Behaviors of Ni/Nano-WC Composite Coatings in Dry and Wet Conditions[J]. Materials & Design, 2015, 65: 550-558.

[22] FARAHMAND P, KOVACEVIC R. Corrosion and Wear Behavior of Laser Cladded Ni-WC Coatings[J]. Surface and Coatings Technology, 2015, 276: 121-135.

[23] YAN Xing-chen, CHANG Cheng, DENG Zhao-yang, et al. Microstructure, Interface Characteristics and Tribological Properties of Laser Cladded NiCrBSi-WC Coatings on PH13-8 Mo Steel[J]. Tribology International, 2021, 157: 106873.

[24] HU Deng-wen, LIU Yan, CHEN Hui, et al. Microstructure and Wear Resistance of Ni-Based Tungsten Carbide Coating by Laser Cladding on Tunnel Boring Machine Cutter Ring[J]. Surface and Coatings Technology, 2020, 404: 126432.

[25] LUO X, LI J, LI G J. Effect of NiCrBSi Content on Microstructural Evolution, Cracking Susceptibility and Wear Behaviors of Laser Cladding WC/Ni-NiCrBSi Composite Coatings[J]. Journal of Alloys and Compounds, 2015, 626: 102-111.

[26] 黄运亮. 半导体激光熔覆Ni/WCp耐磨复合涂层的研究[D]. 武汉: 华中科技大学, 2017.

HUANG Yun-liang. Investigation into Ni/WCpWear- Resistant Composite Coating Produced by Diode Laser Cladding[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[27] 王开明, 雷永平, 魏世忠, 等. WC含量对激光熔覆Ni基WC复合涂层组织和性能的影响[J]. 材料热处理学报, 2016, 37(7): 172-179.

WANG Kai-ming, LEI Yong-ping, WEI Shi-zhong, et al. Effect of WC Content on Microstructure and Properties of Laser Cladding Ni-Based WC Composite Coating[J]. Transactions of Materials and Heat Treatment, 2016, 37(7): 172-179.

[28] TIAN Zhi-hua, ZHAO Yong-tao, JIANG Ya-jun, et al. Microstructure and Properties of Inconel 625 + WC Composite Coatings Prepared by Laser Cladding[J]. Rare Metals, 2021, 40(8): 2281-2291.

[29] ORTIZ A, GARCÍA A, CADENAS M, et al. WC Particles Distribution Model in the Cross-Section of Laser Cladded NiCrBSi + WC Coatings, for Different WC[J]. Surface and Coatings Technology, 2017, 324: 298-306.

[30] GARCÍA A, FERNÁNDEZ M R, CUETOS J M, et al. Study of the Sliding Wear and Friction Behavior of WC+ NiCrBSi Laser Cladding Coatings as a Function of Actual Concentration of WC Reinforcement Particles in Ball-on- Disk Test[J]. Tribology Letters, 2016, 63(3): 1-10.

[31] 罗俊威, 牛犇, 陈俊孚, 等. WC颗粒增强金属基复合耐磨材料制备工艺与性能研究[J]. 精密成形工程, 2020, 12(4): 126-131.

LUO Jun-wei, NIU Ben, CHEN Jun-fu, et al. Preparation Technology and Properties of Metal Matrix Composite Wear-Resistant Materials Reinforced by WC Particles[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 126-131.

[32] 胡柏林. WC含量与形态对镍基合金激光熔覆层组织及性能的影响[D]. 兰州: 兰州理工大学, 2020.

HU Bo-lin. Effects of WC Content and Morphology on Microstructure and Properties of Laser Cladding Layer of Nickel Base Alloy[D]. Lanzhou: Lanzhou University of Technology, 2020.

[33] DESCHUYTENEER D, PETIT F, GONON M, et al. Influence of Large Particle Size up to 1.2 mm and Morphology on Wear Resistance in NiCrBSi/WC Laser Cladded Composite Coatings[J]. Surface and Coatings Technology, 2017, 311: 365-373.

[34] WANG Xi, ZHANG Zhi-hui, MEN Yu-zhuo, et al. Fabrication of Nano-TiC Functional Gradient Wear-Resistant Composite Coating on 40Cr Gear Steel Using Laser Cladding under Starved Lubrication Conditions[J]. Optics & Laser Technology, 2020, 126: 106136.

[35] CHEN Hua-hui, XU Cai-yun, CHEN Jun, et al. Microstructure and Phase Transformation of WC/Ni60B Laser Cladding Coatings during Dry Sliding Wear[J]. Wear, 2008, 264(7-8): 487-493.

[36] 吴培桂, 陈莹莹, 张光钧. 激光熔覆添加纳米WC/Co合金粉末涂层的组织与抗裂性能[J]. 金属热处理, 2011, 36(6): 1-6.

WU Pei-gui, CHEN Ying-ying, ZHANG Guang-jun. Microstructure and Anti Cracking Property of Alloy Powder Coating with Addition Nano WC/Co by Laser Cladding [J]. Heat Treatment of Metals, 2011, 36(6): 1-6.

[37] 疏达, 崔祥祥, 李铸国, 等. 纳米WC增强Ni基涂层组织及摩擦磨损性能[J]. 激光与光电子学进展, 2020, 57(21): 211401.

SHU Da, CUI Xiang-xiang, LI Zhu-guo, et al. Microstructure and Friction and Wear Property of Nano-WC Reinforced Ni-Based Coating[J]. Laser & Optoelectronics Progress, 2020, 57(21): 211401.

[38] 申井义, 林晨, 姚永强, 等. Ni60合金包覆WC粉激光熔覆涂层的组织与性能[J]. 机械工程材料, 2020, 44(7): 18-22.

SHEN Jing-yi, LIN Chen, YAO Yong-qiang, et al. Microstructure and Properties of Ni60 Alloy Package WC Powder Laser Cladding Coating[J]. Materials for Mechanical Engineering, 2020, 44(7): 18-22.

[39] GUO Chun, ZHOU Jian-song, CHEN Jian-min, et al. High Temperature Wear Resistance of Laser Cladding NiCrBSi and NiCrBSi/WC-Ni Composite Coatings[J]. Wear, 2011, 270(7-8): 492-498.

[40] ZHANG Jia-qi, LEI Jian-bo, GU Zhen-jie, et al. Effect of WC-12Co Content on Wear and Electrochemical Corrosion Properties of Ni-Cu/WC-12Co Composite Coatings Deposited by Laser Cladding[J]. Surface and Coatings Technology, 2020, 393: 125807.

[41] 赵士林. Cr12基表面激光熔覆制备Ni60B-WC/Co复合涂层工艺及其力学性能研究[D]. 芜湖: 安徽工程大学, 2018.

ZHAO Shi-lin. Study on the Technology and Mchanical Properties of Ni60B-WC/Co Composite Coating Prepared by Cr12-Based Laser Cladding[D]. Wuhu: Anhui Polytechnic University, 2018.

[42] QUAZI M M, FAZAL M A, HASEEB A S M A, et al. Effect of Rare Earth Elements and Their Oxides on Tribo-Mechanical Performance of Laser Claddings: A Review[J]. Journal of Rare Earths, 2016, 34(6): 549-564.

[43] 丁阳喜, 邬哲. 35CrMo钢表面激光熔覆Ni/WC-Y2O3熔覆层性能研究[J]. 表面技术, 2011, 40(5): 32-34, 96.

DING Yang-xi, WU Zhe. Research of Properties of Laser Cladding on Ni/WC-Y2O3Surface of 35CrMo Steel[J]. Surface Technology, 2011, 40(5): 32-34, 96.

[44] 丁阳喜, 邬哲. 35CrMo钢表面激光熔覆Ni/WC-Y2O3熔覆层性能研究[J]. 表面技术, 2011, 40(5): 32-34, 96.

DING Yang-xi, WU Zhe. Research of Properties of Laser Cladding on Ni/WC-Y2O3Surface of 35CrMo Steel[J]. Surface Technology, 2011, 40(5): 32-34, 96.

[45] ZHAO Ning, TAO Li, GUO Hui, et al. Effect of Ultra- Fine WC Particles on Microstructural Evolution and Wear Behavior of Ni-Based Nano-CeO2Coatings Produced by Laser[J]. Rare Metal Materials and Engineering, 2018, 47(1): 20-25.

[46] 井振宇, 李新梅. 激光熔覆Ni35WC11涂层的参数优化设计[J]. 激光与光电子学进展, 2020, 57(9): 091406.

JING Zhen-yu, LI Xin-mei. Parameter Optimization Design of Laser Cladding Ni35WC11 Coating[J]. Laser & Optoelectronics Progress, 2020, 57(9): 091406.

[47] 崔岗, 韩彬, 崔娜, 等. 扫描速度对激光熔覆Ni基WC合金涂层组织与性能的影响[J]. 中国表面工程, 2014, 27(4): 82-88.

CUI Gang, HAN Bin, CUI Na, et al. Effects of Scanning Speed on Microstructure and Properties of Laser Cladding Ni-Based WC Alloy Coating[J]. China Surface Engineering, 2014, 27(4): 82-88.

[48] MA Qun-shuang, LI Ya-jiang, WANG Juan, et al. Microstructure Evolution and Growth Control of Ceramic Particles in Wide-Band Laser Clad Ni60/WC Composite Coatings[J]. Materials & Design, 2016, 92: 897-905.

[49] MAZAHERI TEHRANI H, SHOJA-RAZAVI R, ERFANMANESH M, et al. Evaluation of the Mechanical Properties of WC-Ni Composite Coating on an AISI 321 Steel Substrate[J]. Optics & Laser Technology, 2020, 127: 106138.

[50] GUO Chun, CHEN Jian-min, ZHOU Jian-song, et al. Effects of WC-Ni Content on Microstructure and Wear Resistance of Laser Cladding Ni-Based Alloys Coating[J]. Surface and Coatings Technology, 2012, 206(8-9): 2064- 2071.

[51] 姚永强, 林晨, 申井义, 等. 真空环境与基体预热对激光熔覆WC增强镍基合金涂层组织和性能的影响[J]. 机械工程材料, 2020, 44(5): 49-53.

YAO Yong-qiang, LIN Chen, SHEN Jing-yi, et al. Effect of Vacuum Environment and Substrate Preheating on Microstructure and Properties of Laser Cladding WC Reinforced Nickel-Based Alloy Coating[J]. Materials for Mechanical Engineering, 2020, 44(5): 49-53.

[52] ZHU Li-da, YANG Zhi-chao, XIN Bo, et al. Microstructure and Mechanical Properties of Parts Formed by Ultrasonic Vibration-Assisted Laser Cladding of Inconel 718[J]. Surface and Coatings Technology, 2021, 410: 126964.

[53] ZHANG M, ZHAO G L, WANG X H, et al. Microstructure Evolution and Properties of In-Situ Ceramic Particles Reinforced Fe-Based Composite Coating Produced by Ultrasonic Vibration Assisted Laser Cladding Processing [J]. Surface and Coatings Technology, 2020, 403: 126445.

[54] HU Yong, WANG Liang, YAO Jian-hua, et al. Effects of Electromagnetic Compound Field on the Escape Behavior of Pores in Molten Pool during Laser Cladding[J]. Surface and Coatings Technology, 2020, 383: 125198.

[55] HUO Kun, ZHOU Jian-zhong, DAI Feng-ze, et al. Particle Distribution and Microstructure of IN718/WC Composite Coating Fabricated by Electromagnetic Compound Field- Assisted Laser Cladding[J]. Applied Surface Science, 2021, 545: 149078.

[56] MENG Li, ZHU Bei-bei, XIAN Chen, et al. Comparison on the Wear Properties and Rolling Contact Fatigue DamageBehaviors of Rails by Laser Cladding and Laser-Induction Hybrid Cladding[J]. Wear, 2020, 458-459: 203421.

[57] HU Guo-fang, YANG Yong, SUN Rui, et al. Microstructureand Properties of Laser Cladding NiCrBSi Coating Assistedby Electromagnetic-Ultrasonic Compound Field[J]. Surface and Coatings Technology, 2020, 404: 126469.

[58] 徐家乐, 周建忠, 谭文胜, 等. 超声振动辅助激光熔覆钴基合金涂层的抗高温氧化性能[J]. 中国激光, 2019, 46(1): 0102006.

XU Jia-le, ZHOU Jian-zhong, TAN Wen-sheng, et al. High-Temperature Oxidation Resistance of Co-Based Alloy Coatings by Ultrasonic Vibration Assisted Laser Cladding[J]. Chinese Journal of Lasers, 2019, 46(1): 0102006.

[59] LI Mei-yan, HAN Bin, WANG Yong, et al. Investigation on Laser Cladding High-Hardness Nano-Ceramic Coating Assisted by Ultrasonic Vibration Processing[J]. Optik, 2016, 127(11): 4596-4600.

[60] LIU Hong-xi, XU Qian, WANG Chuan-qi, et al. Corrosion and Wear Behavior of Ni60CuMoW Coatings Fabricated by Combination of Laser Cladding and Mechanical Vibration Processing[J]. Journal of Alloys and Compounds, 2015, 621: 357-363.

[61] 高国富, 郭子龙, 李康, 等. 超声振动辅助Ni60WC25粉末激光熔覆技术[J]. 金属热处理, 2019, 44(1): 172-175.

GAO Guo-fu, GUO Zi-long, LI Kang, et al. Ultrasonic Vibration Assisted Ni60WC25 Powder Laser Cladding Technology[J]. Heat Treatment of Metals, 2019, 44(1): 172-175.

[62] LI Chong-gui, ZHANG Qun-sen, WANG Fei-fei, et al. Microstructure and Wear Behaviors of WC-Ni Coatings Fabricated by Laser Cladding under High Frequency Micro-Vibration[J]. Applied Surface Science, 2019, 485: 513-519.

[63] 申井义. 振动辅助激光熔覆镍基WC增强涂层的组织与性能研究[D]. 青岛: 青岛理工大学, 2019.

SHEN Jing-yi. Microstructure and Properties of Ni Based WC Reinforced Coating by Vibration Assisted Laser Cladding[D]. Qingdao: Qingdao Technology University, 2019.

[64] ZHOU Sheng-feng, DAI Xiao-qin. Laser Induction Hybrid Rapid Cladding of WC Particles Reinforced NiCrBSi Composite Coatings[J]. Applied Surface Science, 2010, 256(14): 4708-4714.

[65] FARAHMAND P, KOVACEVIC R. Laser Cladding Assisted with an Induction Heater (LCAIH) of Ni-60%WC Coating[J]. Journal of Materials Processing Technology, 2015, 222: 244-258.

Research Progress of Laser-cladding WC Reinforced Ni-based Composite Coating

,,,

(School of Materials and Metallurgy, University of Science and Technology Liaoning, Anshan 114051, China)

Laser cladding is a new type of surface modification technology, which has the advantages of high energy density, controllable dilution rate, good metallurgical bonding between the coating and the substrate. The characteristics of fast heating and fast cooling are conducive to the formation of a coating with fine and compact structure on the surface of the substrate, so as to obtain excellent performance such as wear resistance and corrosion resistance. In recent years, WC reinforced Ni-based composite coatings have become a hot topic in the field of laser cladding because it can combine the excellent high temperature resistance and wear resistance of ceramics with the good strength and toughness of metals. In this paper, the research progress of laser cladding WC reinforced Ni-based composite coatings is reviewed. The role of WC in composite coatings, including the strengthening mechanism of WC and its effect on the friction and wear properties and wear mechanism of the composite coatings were summarized. On this basis, the material system of laser cladding WC reinforced Ni-based composite coatings was discussed from the aspects of Ni-based alloys, the addition amount, size, type of WC reinforcing phase and the influence of rare earth elements. The distribution and existence form of WC in the composite coating were emphatically discussed. At the same time, the effects of laser power, scanning speed, substrate pretreatment and new laser cladding technologies, such as ultrasonic vibration assist and induction heating, on the forming quality, microstructure, phase composition and properties of the composite coatings were reviewed. Finally, the existing problems and future development of laser cladding WC reinforced Ni based composite coatings were prospected.

laser cladding; Ni-based composite coating; tungsten carbide; wear properties

V261.8

A

1001-3660(2022)02-0129-15

10.16490/j.cnki.issn.1001-3660.2022.02.012

2021-04-16;

2021-07-27

2021-04-16;

2021-07-27

国家自然科学基金项目(51874091);辽宁省教育厅优秀青年科技人才项目(2020LNQN01);辽宁科技大学青年教师科研基金项目(2019QN02)

National Natural Science Foundation of China (51874091); Outstanding Youth Science and Technology Foundation of the Educational Department of Liaoning Province (2020LNQN01); Youth Fund in University of Science and Technology Liaoning (2019QN02)

李倩(1997—),女,硕士研究生,主要研究方向为激光表面改性。

LI Qian (1997—), Female, Postgraduate, Research focus: laser surface modification.

王茜(1991—),女,博士,讲师,主要研究方向为材料表面改性、高温腐蚀与防护。

WANG Qian (1991—), Female, Doctor, Lecturer, Research focus: material surface modification, high temperature corrosion and protection.

李倩, 陈发强, 王茜, 等. 激光熔覆WC增强Ni基复合涂层的研究进展[J]. 表面技术, 2022, 51(2): 129-143.

LI Qian, CHEN Fa-qiang, WANG Qian, et al. Research Progress of Laser-cladding WC Reinforced Ni-based Composite Coating[J]. Surface Technology, 2022, 51(2): 129-143.