不同基体前处理对AlCrN涂层结构和性能的影响

2022-03-03房磊琦张家敏蔡飞李明喜吴丽君郑军汤昌仁朱瑞源

房磊琦,张家敏,蔡飞,李明喜,吴丽君,郑军,汤昌仁,朱瑞源

不同基体前处理对AlCrN涂层结构和性能的影响

房磊琦1a,1b,张家敏1a,1b,蔡飞1a,李明喜1a,1b,吴丽君2,郑军1a,1b,汤昌仁3,朱瑞源3

(1.安徽工业大学 a.先进金属材料绿色制备与表面技术教育部重点实验室 b.材料科学与工程学院,安徽 马鞍山 243000;2.漳州市合琦靶材科技有限公司,福建 漳州 363801;3.江西江钨硬质合金有限公司,江西 宜春 330600)

通过对基体进行前处理,提高AlCrN涂层的摩擦磨损性能和切削性能。采用不同前处理方法(湿喷砂、干喷砂和微粒子喷丸)对高速钢基体表面进行处理,随后沉积AlCrN涂层,利用X射线衍射以、扫描电子显微镜等仪器,以及切削试验,分析不同前处理方式对涂层组织结构、膜基结合力、表面形貌、表面粗糙度、摩擦磨损性能以及切削性能的影响。相比于未经前处理的涂层,经湿喷砂及干喷砂前处理的涂层的膜基结合力均有所提高,达到了40.10 N和35.47 N。对基体进行不同前处理后,对涂层物相没有影响,但经过干喷砂和微粒子喷丸前处理的AlCrN涂层,其优先生长的方向由(111)晶面变为(200)晶面。摩擦磨损试验结果显示,湿喷砂和微粒子喷丸前处理的AlCrN涂层的磨损方式为磨粒磨损和氧化磨损,干喷砂前处理的AlCrN涂层的磨损方式为氧化磨损。切削试验结果显示,干喷砂前处理的AlCrN刀具涂层具有最好的切削性能。前处理可以提高AlCrN涂层的性能,其中干喷砂前处理可以提高AlCrN涂层刀具的切削性能。

AlCrN涂层;膜基结合力;前处理;切削性能

涂层膜基结合强度的增加可以有效提高涂层刀具的使用寿命。文献[1]表明,对涂层真空室进行清理,提高其真空度,能够改善涂层的质量和膜基结合强度。高能量等离子体(如Ar+)刻蚀是涂层刀具前处理和后处理的主要方法之一[2]。等离子体刻蚀是通过高能量的Ar+轰击基体去除其表面污染附着物和激活表面层,可以在一定程度上提高涂层与基体的结合强度。蔡等人[3]利用圆柱形Ti靶的电弧放电效应激发高密度的Ar+来蚀刻基底,随后沉积的涂层具有出色的附着强度。但是高能量的金属离子长时间轰击基体表面,可能会造成基体(特别是钢基体)局部过热或软化[4]。

喷砂处理不仅可以起到表面清洁和刃口细化的作用,还可以提高涂层与基体的结合力,目前已被应用于涂层刀具的前处理[5]。张等人[6]发现对基体进行喷砂前处理可增加基体的表面粗糙度,增强涂层与基体界面处的机械耦合效应,能够有效提高PVD涂层的结合力。Bouzakis等人[7]发现合理的喷砂工艺可以改善硬质合金表面的残余应力状态,提高表面粗糙度。Buchwalder等人[8]指出,膜基结合强度受到涂层-基体界面的化学结合性能、比表面积和基体表面能的影响。同时,Tillmann等人[9]发现,对基体表面制备的微/纳米结构图案的形貌和参数进行优化,可获得高比表面积和表面自由能,进而有利于涂层的沉积。相应地,对刀具基体进行喷砂前处理后,表面会产生微织构形貌,进而可提高涂层性能。喷丸工艺技术主要用于改善金属材料/零件由表面起裂导致发生宏观脆性断裂的断裂抗力(如疲劳、应力腐蚀、氢致断裂等)。有研究表明[10],高速钢的耐磨损性能、抗高温氧化性能和抗热疲劳性能,在经过微粒子喷丸处理后,得到了明显改善。Abusuilil[11]发现制备涂层之前对基体进行喷丸和等离子渗氮处理,可以提高涂层的结合强度和磨损性能。而对AlTiN涂层进行微粒子喷丸处理后,涂层晶粒得到了细化,在较低的切削速度(120 m/min)下,其切削性能得到提升[12]。虽然已有不少工作就不同前处理对涂层性能的影响进行了探讨,但是不同前处理工艺对AlCrN涂层膜基结合强度、摩擦磨损性能和切削性能的影响仍需进一步研究。

因此,本文对M42高速钢基体和刀具表面进行不同前处理(湿喷砂、干喷砂以及微粒子喷丸),然后利用离子镀技术制备AlCrN涂层,讨论不同前处理方式对AlCrN涂层结构和性能的影响。

1 试验

1.1 前处理和涂层制备

选用尺寸为18 mm×18 mm×5 mm的M42高速钢试样片作为基体。所有试样均先用砂纸进行研磨,从200目研磨至1500目,再使用金刚石研磨膏抛光,随后放入丙酮和酒精溶液中分别进行超声清洗15 min,烘干待用。然后对试样进行不同前处理,具体参数如表1所示。所有前处理方式中,喷嘴距试样的距离均为15 cm,喷嘴与试样表面呈90°。

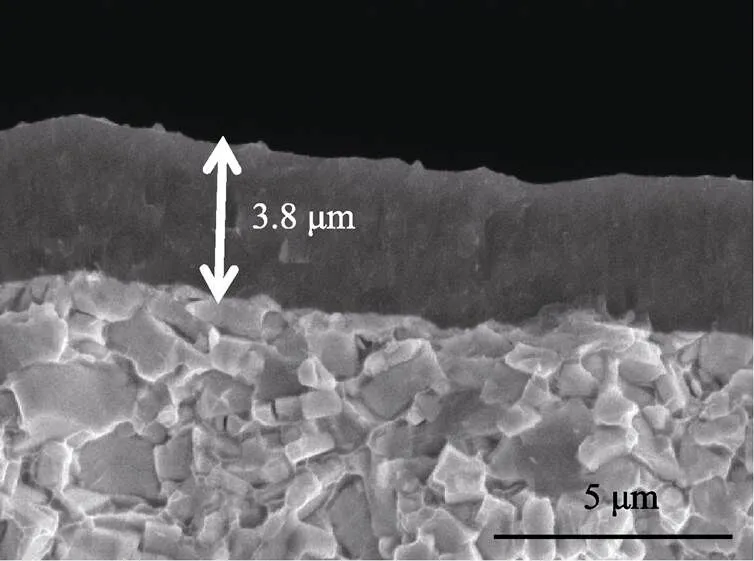

将经过前处理的高速钢试样块和高速钢直柄立铣刀,再次清洗之后放置于镀膜设备转架上。试验所采用镀膜设备为自主研发的离子源-平面弧-柱弧复合PVD镀膜装置[13],采用两个对称分布的AlCr(原子比Al∶Cr=70∶30,纯度99.5%)合金靶材。镀膜时,温度为450 ℃,N2压强为4.0 Pa,AlCr合金靶材电流为130 A,沉积时间为2 h。制备完成的AlCrN涂层厚度约为3.8 μm,如图1所示。

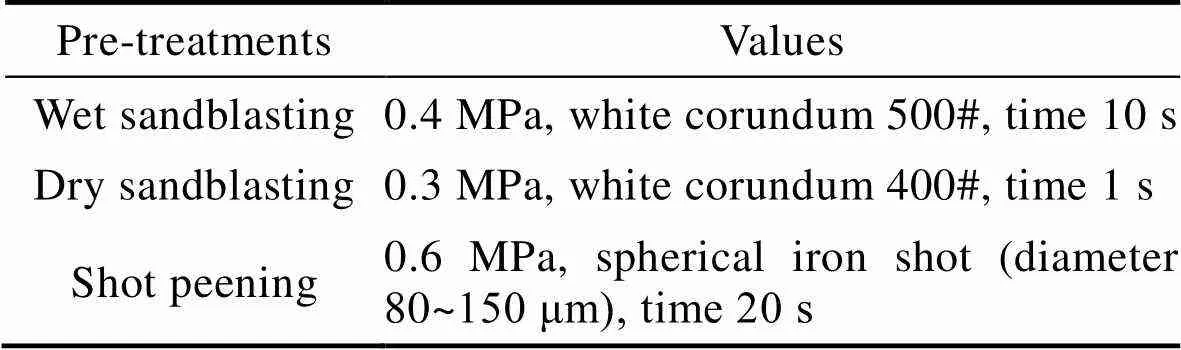

表1 不同前处理方法的具体参数

Tab.1 Parameters of different pretreatment methods

图1 AlCrN涂层的横截面形貌

1.2 涂层表征

使用扫描电子显微镜(scanning electron microscope,sem)观察AlCrN涂层和刀具的表面形貌,并利用能谱仪分析涂层微区元素成分及含量。使用台阶仪(P-7型)检测经不同前处理基体和AlCrN涂层表面的三维形貌和粗糙度。使用X射线衍射仪(型号为Rigaku Ultima IV)检测不同前处理基体和AlCrN涂层的物相。采用显微硬度计测试AlCrN涂层的努氏硬度。使用球盘式摩擦磨损机(THT)测试涂层的耐磨性能,对磨副为直径4 mm的氧化铝球,载荷为5 N,磨痕直径为4 mm,转速为600 r/min,时间为40 min,温度为24 ℃,相对湿度为45%~55%,并结合SEM对磨痕形貌进行分析。采用洛氏硬度计对涂层的结合力进行定性分析。使用HT-3001型自动划痕仪对涂层的结合强度进行定量分析,载荷为0~80 N。切削试验在MCV850立式铣床上进行,采用直径为10 mm的M42高速钢直柄立铣刀,被加工材料为20CrMo(布氏硬度为190HB),切削参数如表2所示,并使用体式显微镜(ISM型)测量后刀面切深二分之一处的磨损宽度。当后刀面磨损宽度达到磨钝标准0.2 mm时,认为刀具失效,停止切削,并使用SEM对涂层刀具后刀面进行磨损分析。

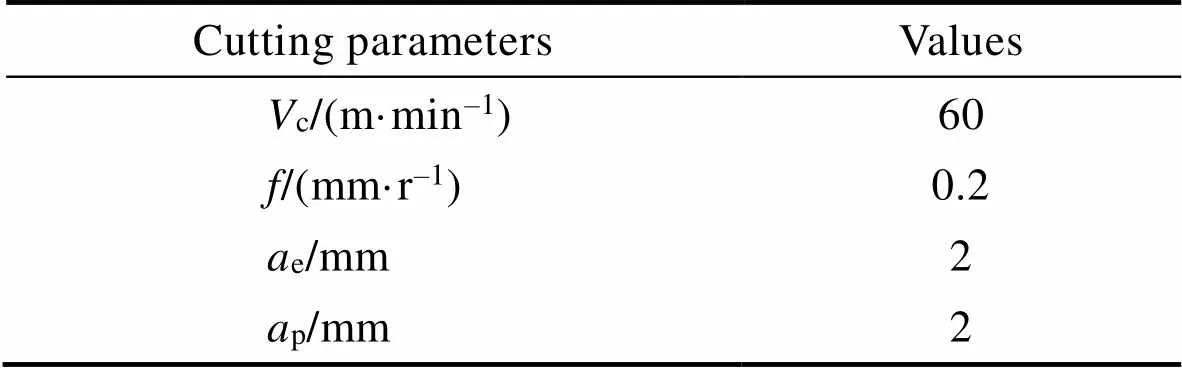

表2 切削参数

Tab.2 Cutting parameters

2 结果与分析

2.1 不同前处理方法对高速钢基体组织和形貌的影响

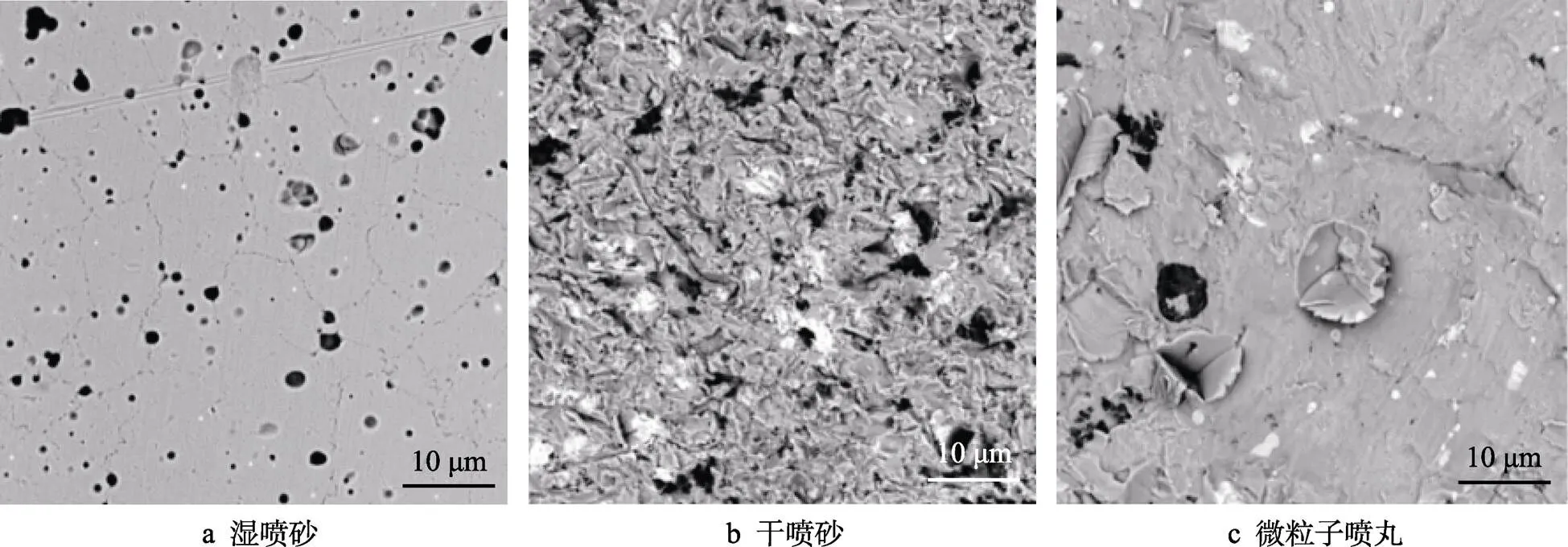

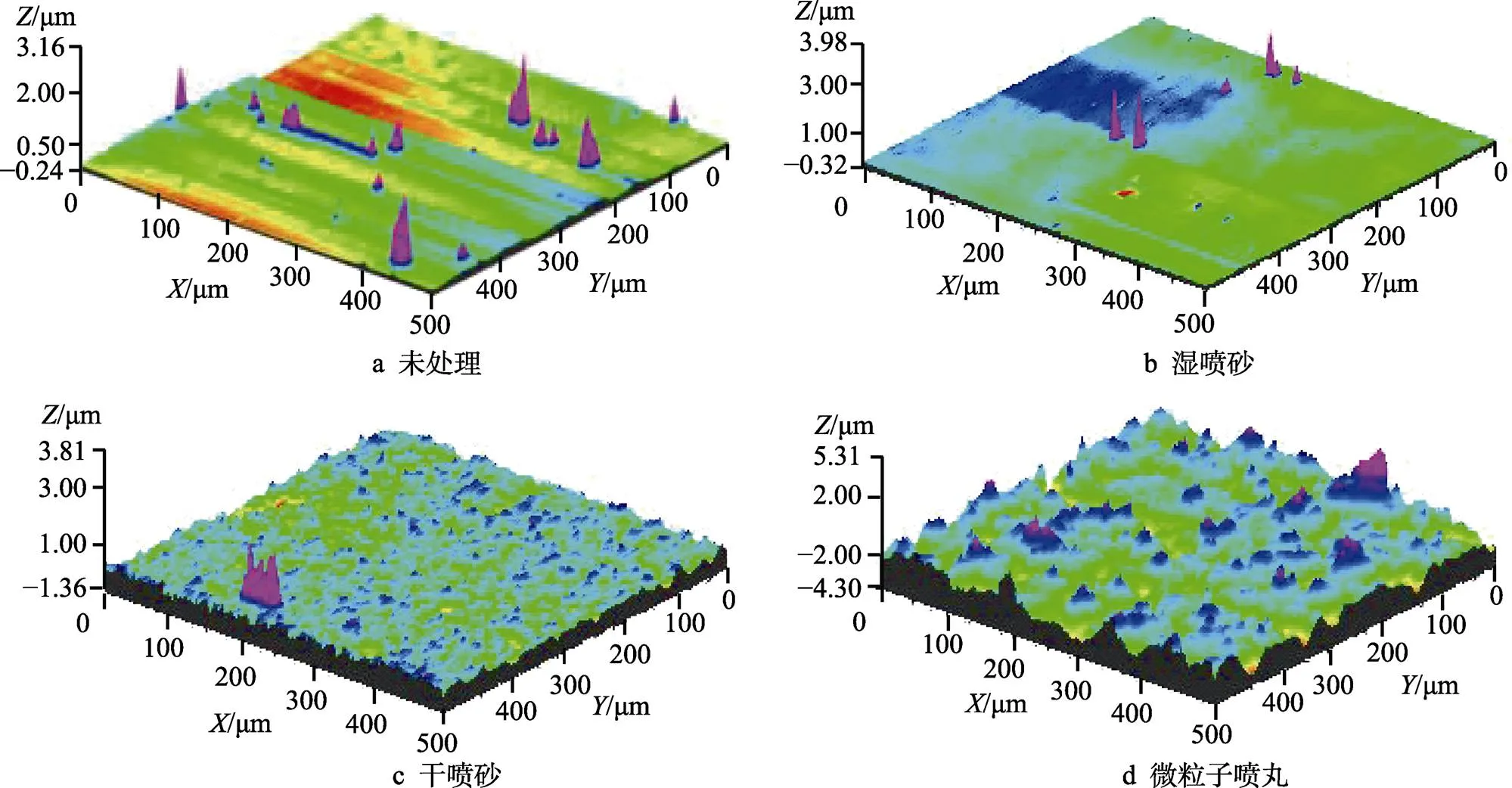

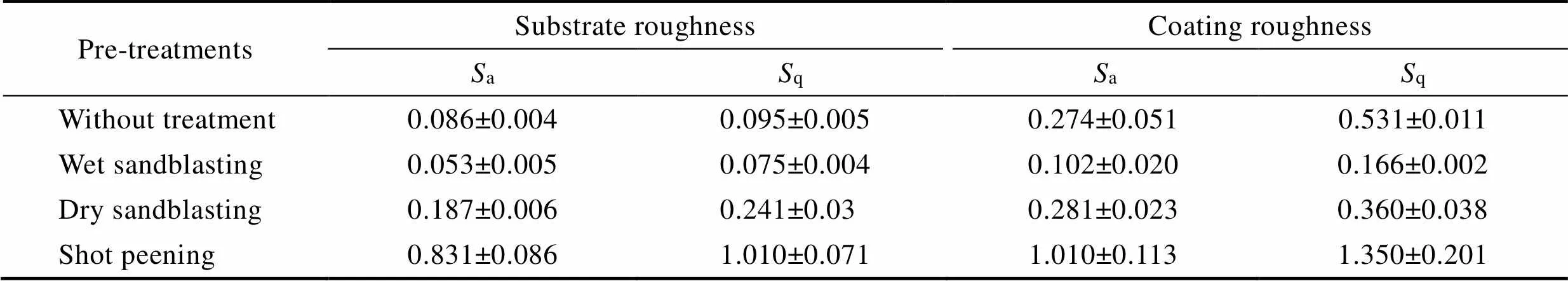

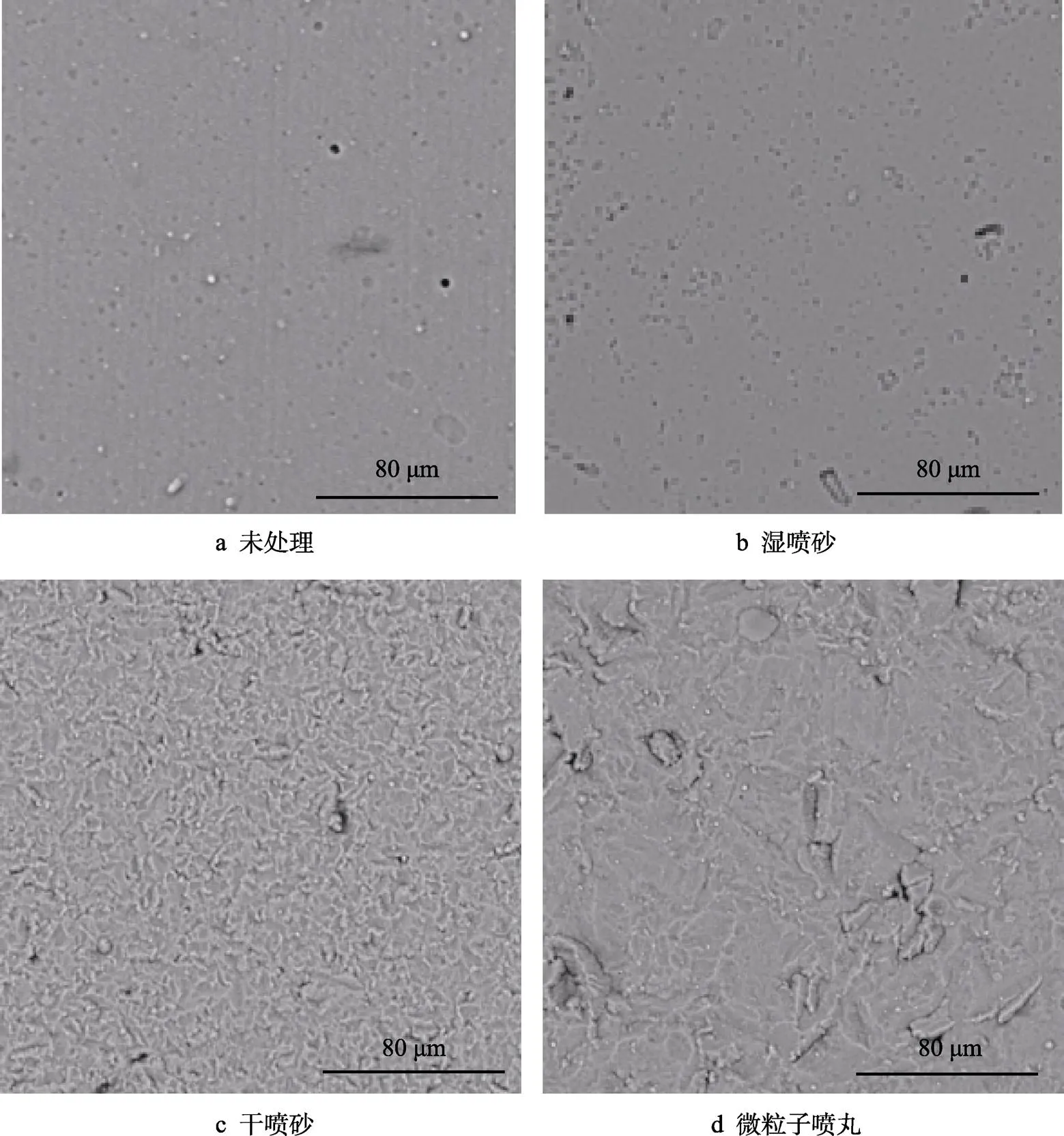

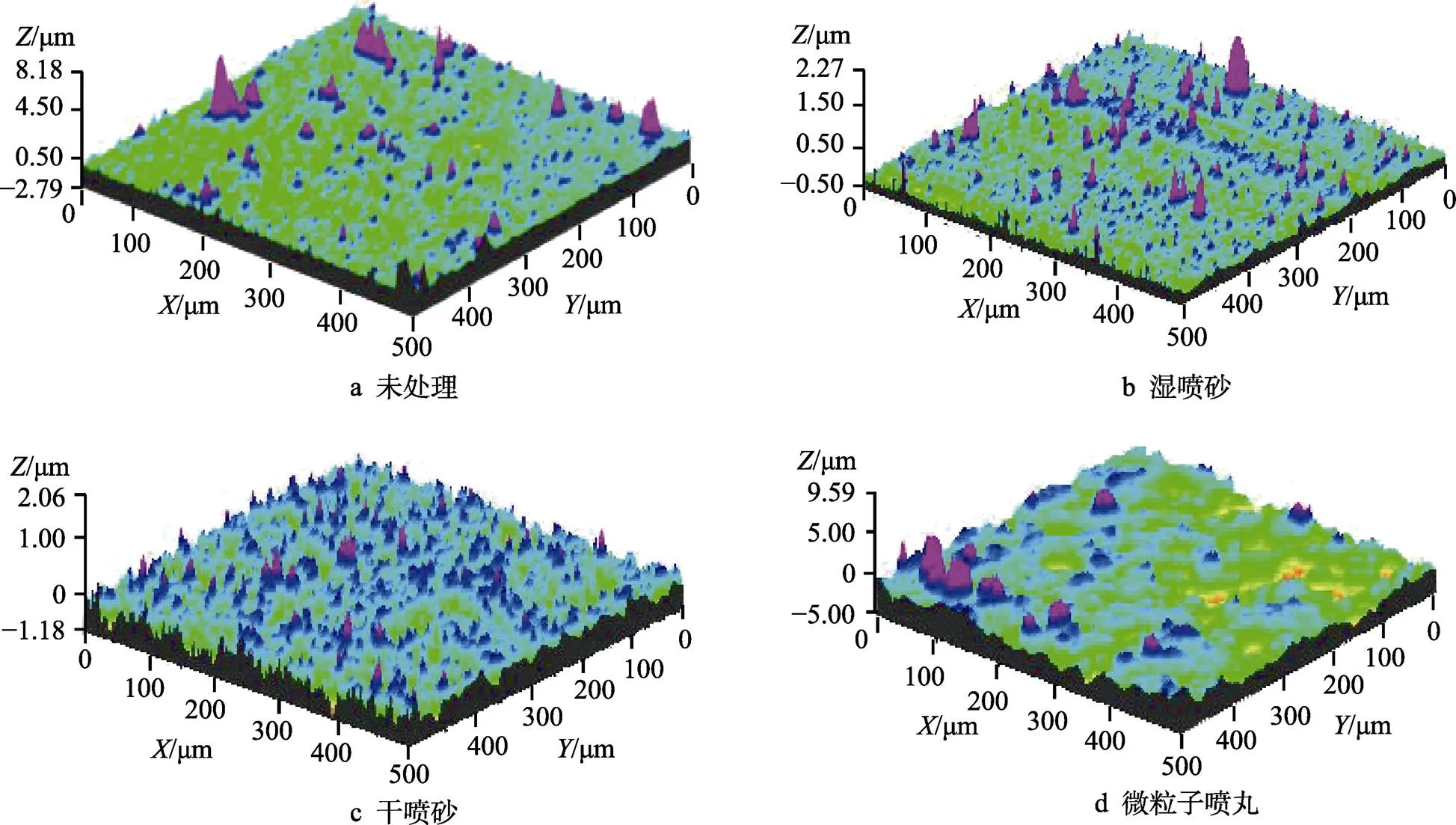

图2为不同前处理后高速钢基体的表面形貌。图3为台阶仪测得的三维形貌。图2a和图3b为经湿喷砂前处理后高速钢基体的表面形貌。湿喷砂在工作过程中,砂粒对基体的“微切削”清除作用较小,因此基体表面保持平整,只出现少许的孔洞。图2b和图3c为经干喷砂前处理后基体的表面形貌,可以看出,在砂料的切削作用下,干喷砂对基体的“切削”作用更强,基体表面在砂料的反复冲击下,产生塑性变形,出现了“褶皱”,表面粗糙度增加。图2c和图3d为经微粒子喷丸前处理后基体的表面形貌,由于弹丸的挤压作用,“褶皱”变大,致使基体表面平整性下降,粗糙度显著增加。结合表3中高速钢基体粗糙度结果可以发现,经过干喷砂以及微粒子喷丸前处理后,基体的粗糙度均有不同程度的提高,其中经微粒子喷丸前处理的高速钢基体的粗糙度最大,a和q分别达到了0.831 μm和1.010 μm。Bouzakis等[7]研究表明,当喷砂压力为0.1~0.6 MPa时,基体的表面粗糙度随着喷砂压力的增大而增大,因此压力最大的微粒子喷丸前处理具有最大的表面粗糙度。

图2 不同方法前处理后高速钢基体表面的SEM形貌

图3 不同方法前处理后高速钢基体表面的三维形貌

表3 不同方法前处理后基体和涂层的表面粗糙度

Tab.3 Substrate and coating surface roughness after different pre-treatments μm

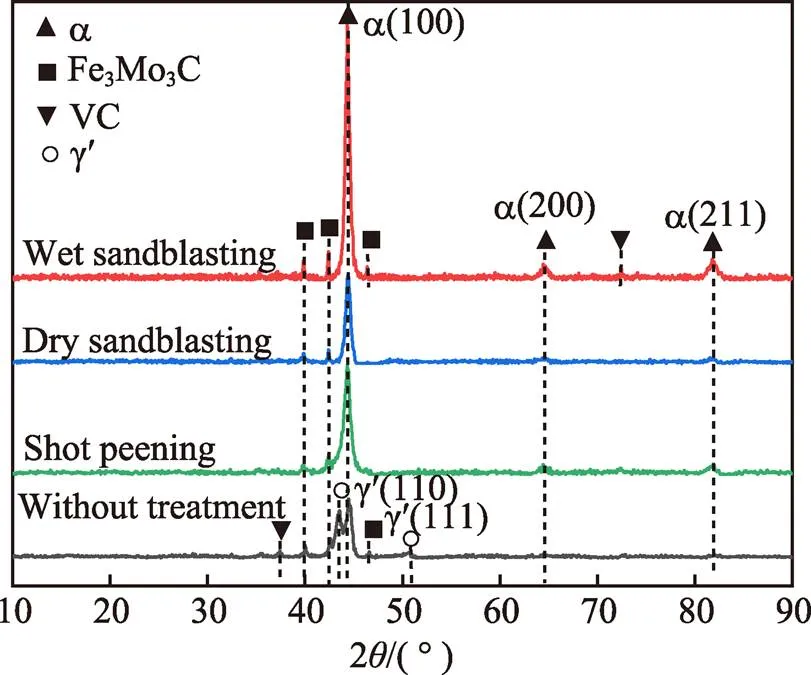

图4为不同方法前处理后高速钢基体的X射线衍射图。由图4可以发现,高速钢基体的主要物相为α马氏体和残余奥氏体γ′。而经不同方法前处理后的高速钢表面残余奥氏体衍射峰几乎消失,说明残余奥氏体在不同方法前处理过程中转变成马氏体。这一现象的出现与前处理过程中产生的形变量和形变率有关[14-17],其转变驱动力是γ′相中位错引起的弹性应变能[18-19]。而表面马氏体含量的增加会提高基体表面硬度。

图4 不同方法前处理后高速钢基体的XRD衍射图谱

2.2 不同前处理方法对涂层的影响

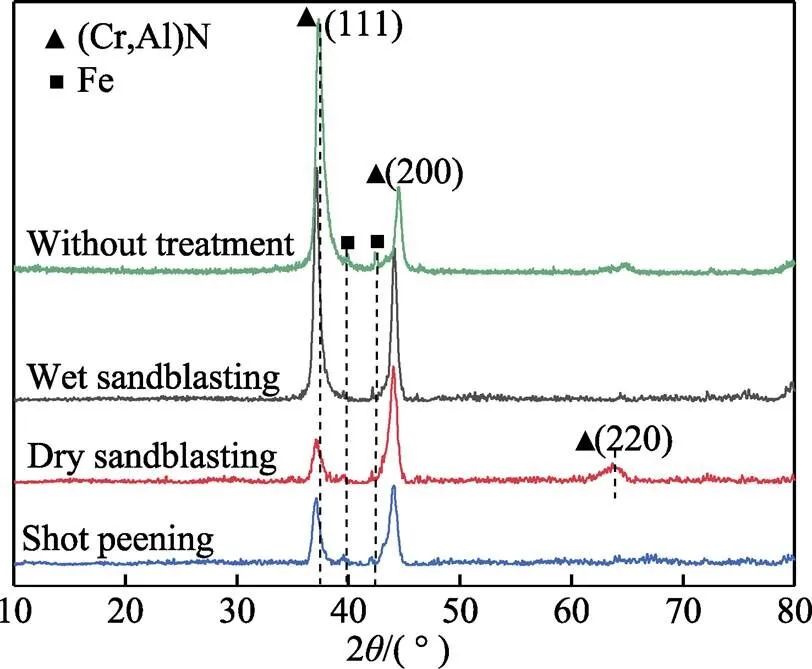

图5为不同方法前处理后AlCrN涂层的X射线衍射图谱。可以发现,AlCrN涂层的主要相结构为固溶的fcc-(Cr,Al)N相[20],不同前处理方式对AlCrN涂层的物相并没有影响。但是不同方法前处理后,AlCrN涂层的衍射峰均向低角度略微偏移,且经干喷砂和微粒子喷丸前处理的AlCrN涂层的晶面优先生长方向由(111)晶面转变为(200)晶面。

图6为扫描电子显微镜拍摄的经过不同方法前处理后AlCrN涂层的表面形貌。从图6a、b可以看出,经湿喷砂前处理与未前处理的AlCrN涂层表面形貌类似,涂层表面存在较多尺寸不一的“颗粒”和“凹坑”,此为多弧离子镀技术制备的涂层表面形貌的典型特征。湿喷砂前处理对基体的冲击作用较小,相当于对基体进行再抛光处理,因此其表面形貌和未经前处理的AlCrN涂层类似。图6c、d分别为经过干喷砂以及微粒子喷丸基体前处理后的AlCrN涂层表面形貌,可以看出涂层表面光洁度降低。基体经干喷砂前处理的涂层表面产生细小的纹状结构,而经微粒子喷丸前处理的涂层表面则存在较大区域的“突起”和“凹坑”。图7为不同方法前处理后AlCrN涂层表面三维形貌,表3列出了相应的表面粗糙度结果。由表3可以看出,经湿喷砂前处理的涂层表面粗糙度小于未处理的涂层表面粗糙度,而经干喷砂和微粒子喷丸前处理的涂层表面粗糙度增加。涂层的粗糙度与其沉积的基体的粗糙度密切相关。由表3基体粗糙度结果可知,经喷丸前处理的基体粗糙度最大,导致沉积到其表面的AlCrN涂层粗糙度最大。

图5 不同方法前处理后AlCrN涂层的XRD衍射图谱

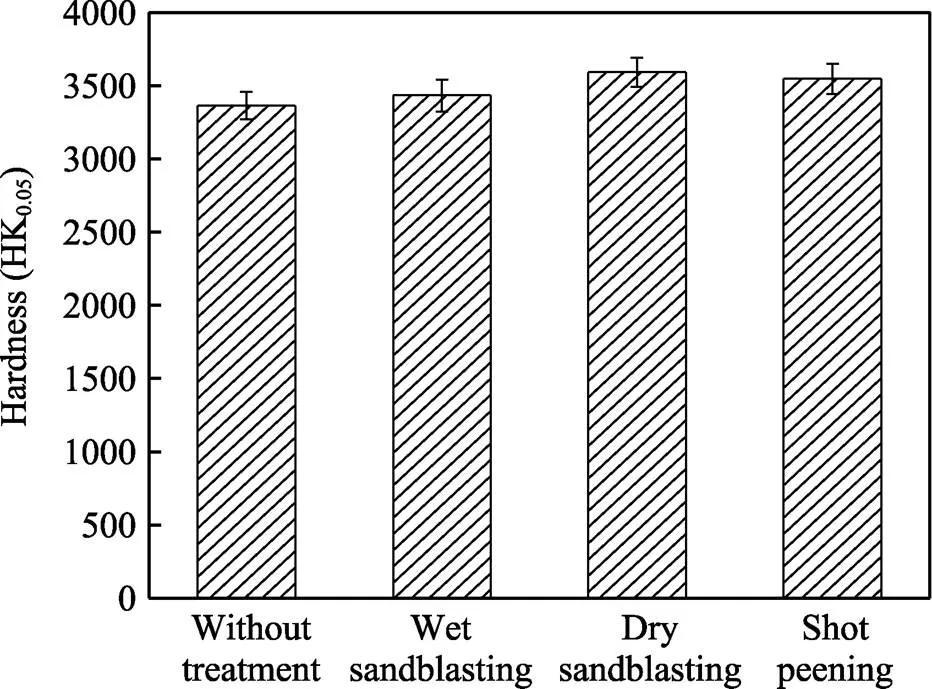

图8为经过不同方法前处理后AlCrN涂层的显微硬度。可以看出,在0.5 N的载荷下,未处理的AlCrN涂层硬度为3372HK,而经过前处理的涂层硬度均有所上升,其中干喷砂的硬度最高,为3641HK。硬度提高的原因在于:(1)AlCrN涂层从(111)晶面向(200)晶面转变;(2)残余奥氏体向马氏体转变,基体硬度增加,进而提高了涂层的综合硬度。

图6 不同方法前处理后AlCrN涂层的表面形貌

图7 不同方法前处理后AlCrN涂层的表面三维形貌

图8 不同方法前处理后AlCrN涂层的显微硬度

2.3 涂层结合强度分析

图9是不同方法前处理后AlCrN涂层的洛氏压痕形貌。可以看出,AlCrN涂层的压痕边缘均出现径向裂纹。其中,经湿喷砂前处理的AlCrN涂层压痕边缘径向裂纹较少且裂纹处没有出现剥落,结合力等级达到了HF-1级;未处理和经干喷砂前处理的AlCrN涂层结合力等级为HF-2级;经微粒子喷丸前处理的AlCrN涂层的结合力较差,其结合力等级为HF-3级。

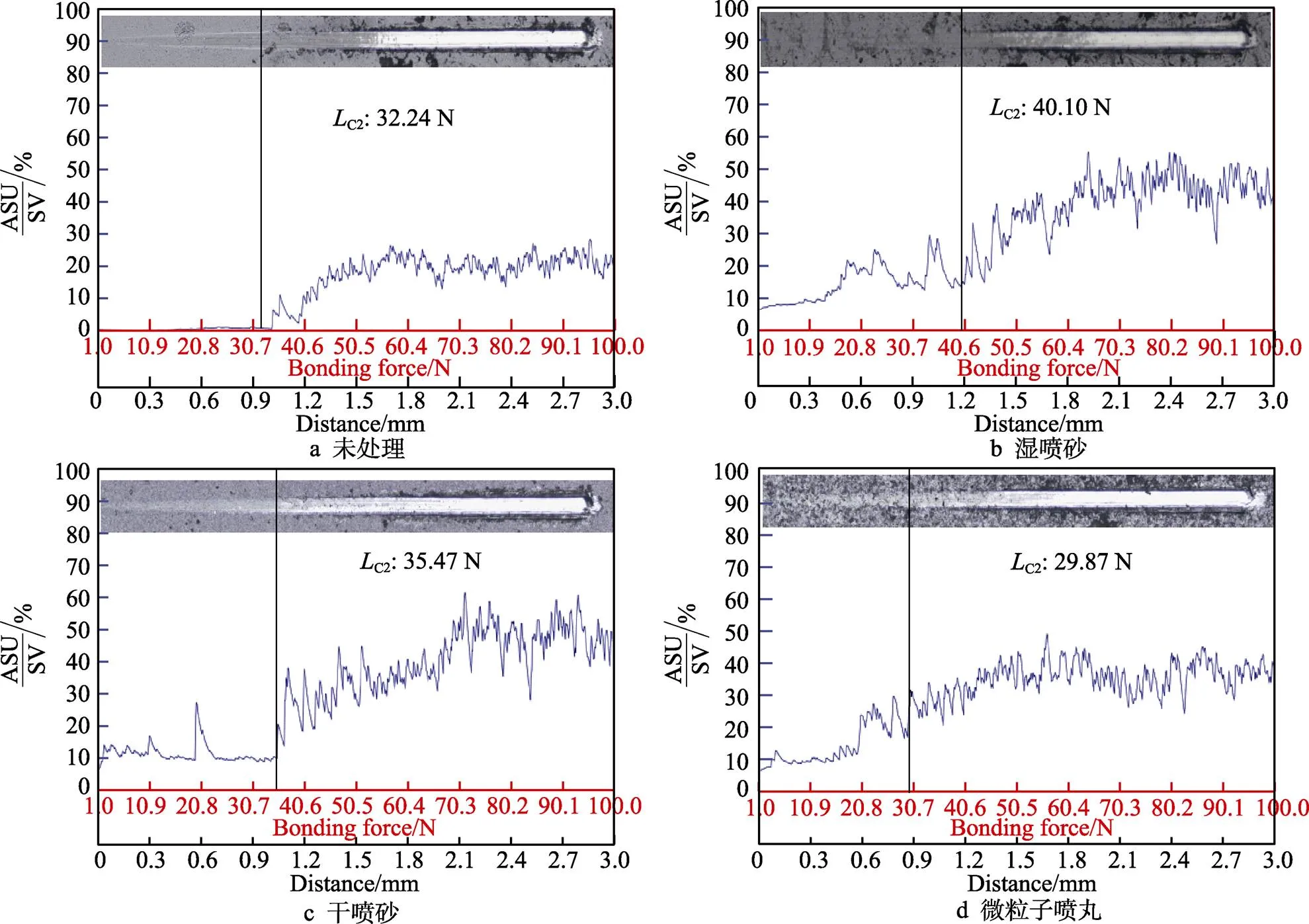

图10为经过不同方法前处理后AlCrN涂层的划痕结果。相比于未前处理的AlCrN涂层,经湿喷砂以及干喷砂前处理的涂层的膜基结合力均有不同程度的提高,而经微粒子喷丸前处理的涂层结合力减小。各涂层的膜基结合强度(c2)依次为:湿喷砂前处理AlCrN涂层(40.10 N)>干喷砂前处理AlCrN涂层(35.47 N)>未处理AlCrN涂层(32.24 N)>微粒子喷丸前处理AlCrN涂层(29.87 N)。湿喷砂前处理相当于对基体再次抛光,使得基体表面更加光洁,提高了AlCrN涂层与基体之间的结合强度。而张来启等人[17]研究表明,涂层的膜基结合强度与基体粗糙度并不是呈线性关系。结合表3中不同前处理后基体粗糙度结果可以发现,适当的表面粗糙度可以增加膜基结合强度。如干喷砂前处理后,基体表面粗糙度增加,有效地提高了AlCrN涂层的结合力,其主要原因是涂层与基体界面处的机械耦合作用得到了改善[6]。但微粒子喷丸前处理后,基体较大的表面粗糙度降低了AlCrN涂层的膜基结合强度,其主要原因在于,粗糙度越大,基体界面处的残余压应力越大,膜基结合强度降低[7]。

图9 不同方法前处理后AlCrN涂层的洛氏压痕形貌

图10 不同方法前处理后AlCrN涂层的划痕结果

2.4 涂层摩擦磨损性能

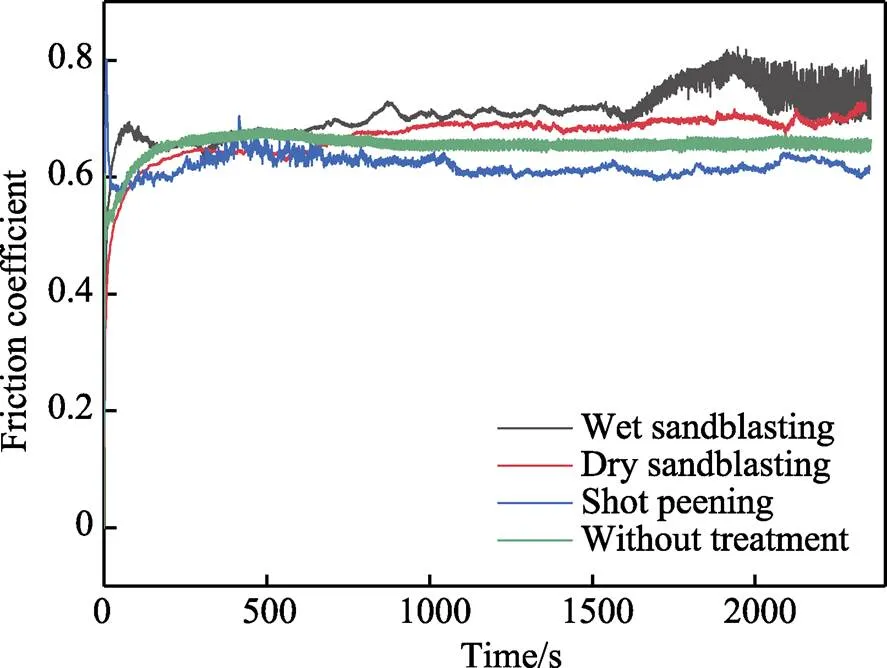

图11为不同方法前处理后AlCrN涂层的摩擦因数曲线。由图11可知,未经前处理的AlCrN涂层的摩擦因数一直保持稳定并缓慢降低;湿喷砂前处理的涂层的摩擦因数在磨损前期和中期相对稳定并缓慢增大,而在磨损后期急剧增加。干喷砂前处理的涂层在磨损过程中,摩擦因数稳定,且随着时间的增加而略有上升;微粒子喷丸前处理的AlCrN涂层的摩擦因数在磨损前期缓慢增加,随后趋于稳定。从摩擦因数曲线可以得出,未经前处理的AlCrN涂层的平均摩擦因数为0.654,经湿喷砂前处理的AlCrN涂层的平均摩擦因数为0.708,经干喷砂及微粒子喷丸前处理的AlCrN涂层的平均摩擦因数分别为0.670和0.619。

图11 不同方法前处理后AlCrN涂层的摩擦因数

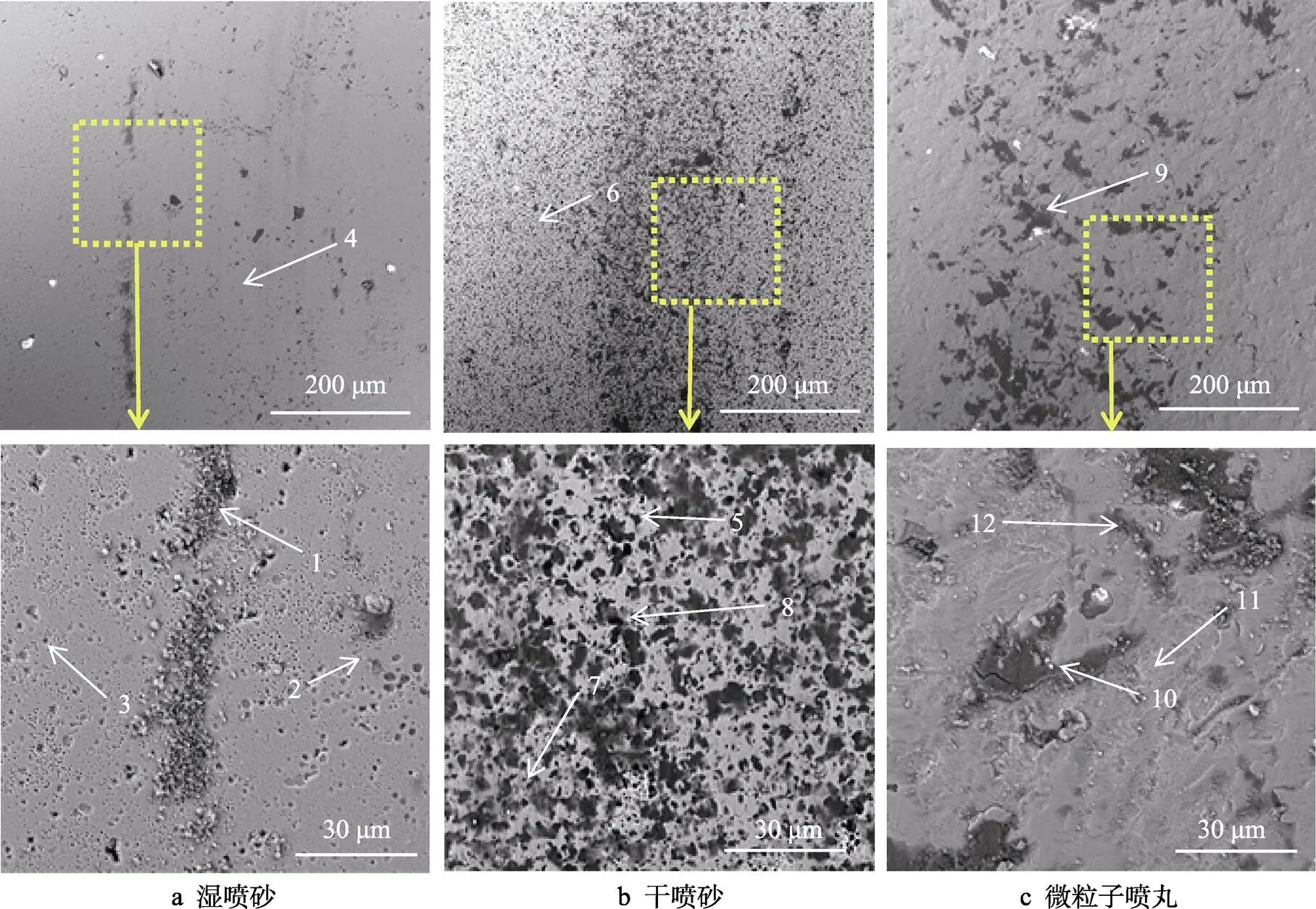

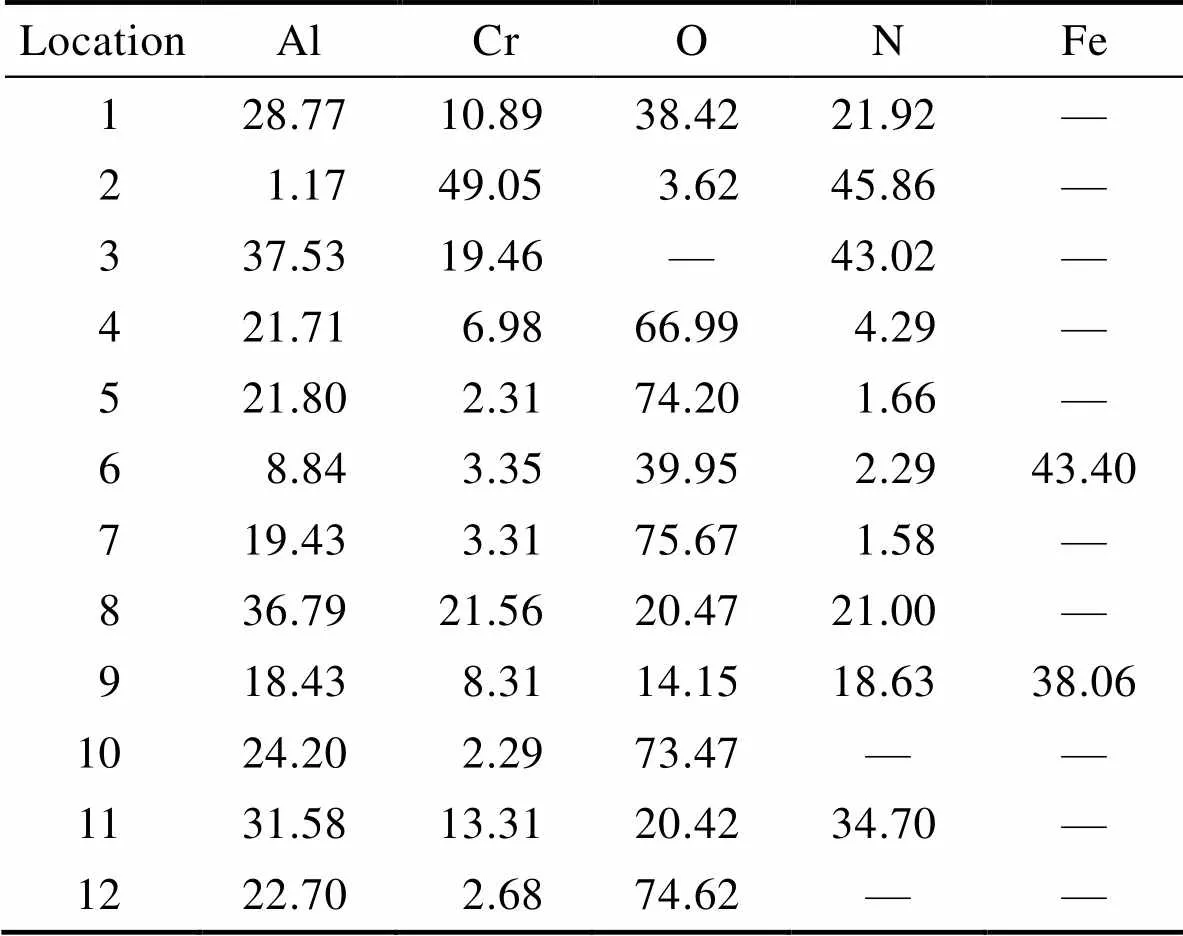

图12为不同方法前处理后AlCrN涂层的磨痕形貌。表4为相应的涂层磨痕区域的EDS分析结果。由图12a可以看出,磨痕中部出现犁沟,磨痕两侧堆积了大量磨屑。另外,在磨痕中部可见多处深灰色区域(点4处),其Al和Cr的原子比达到3∶1(涂层的Al和Cr原子比为2∶1),说明少量对磨副粘着在涂层表面。同时,磨屑中氧元素的原子数分数达到67%,这是因为摩擦区域接触应变较大,在磨损过程中发生了氧化磨损。因此,经湿喷砂前处理的AlCrN涂层的磨损方式为磨粒磨损和氧化磨损。在图12b中,磨痕两侧没有磨屑堆积的现象,在磨痕处发现了大量深灰色粘着物,其氧元素的原子数分数超过了70%,同样为氧化磨损。在图12c中,磨痕处的白色区域为涂层在磨损过程中脱落而裸露出的高速钢基体,同时,在深灰色物质周围可见少许磨屑堆积。因此,经微粒子喷丸前处理的AlCrN涂层的磨损方式为氧化磨损和磨粒磨损。微粒子喷丸前处理后的AlCrN涂层的摩擦因数最低,其原因可能在于其较高的表面粗糙度。当进行摩擦试验时,对磨副与涂层表面的接触面积相对较小,使得接触应力增大,大量的对磨副转移到涂层表面,形成了不规则的块状粘着物。而Al2O3在磨损过程中能够提供一定的减摩作用,降低摩擦因数。

图12 不同方法前处理后AlCrN涂层的磨痕形貌

表4 不同方法前处理后AlCrN涂层磨痕的EDS分析

Tab.4 EDS analysis of the wear scar of AlCrN coatings after different pre-treatments at.%

2.5 涂层切削性能

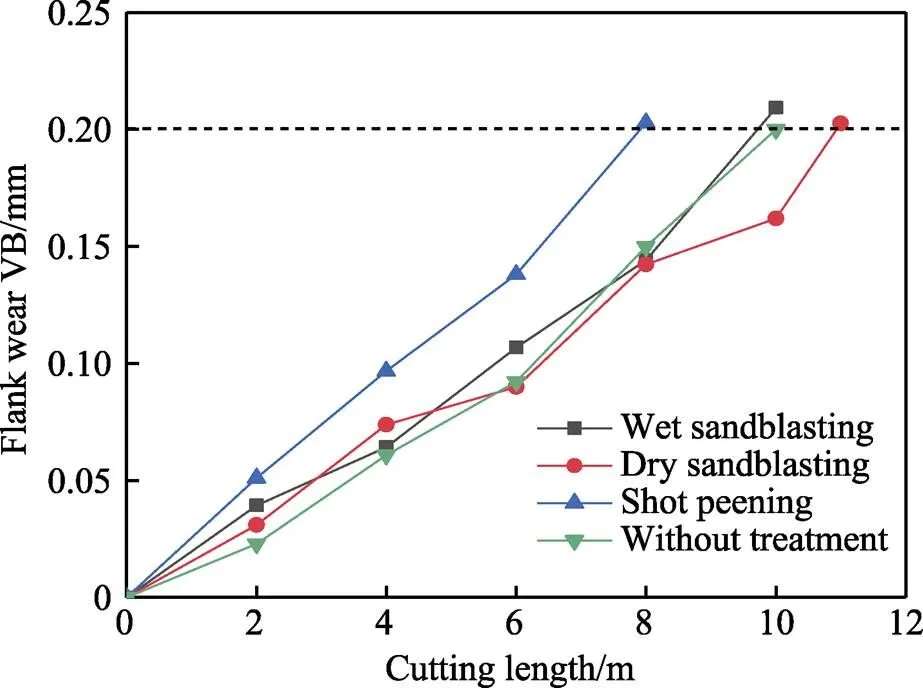

图13为不同方法前处理后AlCrN涂层刀具的切削寿命曲线。当磨钝标准VB达到0.2 mm时,未处理、微粒子喷丸前处理、湿喷砂前处理和干喷砂前处理后的AlCrN涂层刀具的切削长度分别为10、8、9.5、11 m。经干喷砂前处理的涂层刀具拥有最好的切削性能,相比于未处理制备的AlCrN涂层刀具,切削长度提高了约10%;相反地,经湿喷砂和微粒子喷丸前处理的AlCrN涂层刀具的切削长度比未处理的AlCrN涂层刀具的切削长度短。

图13 不同方法前处理后AlCrN涂层的切削寿命曲线

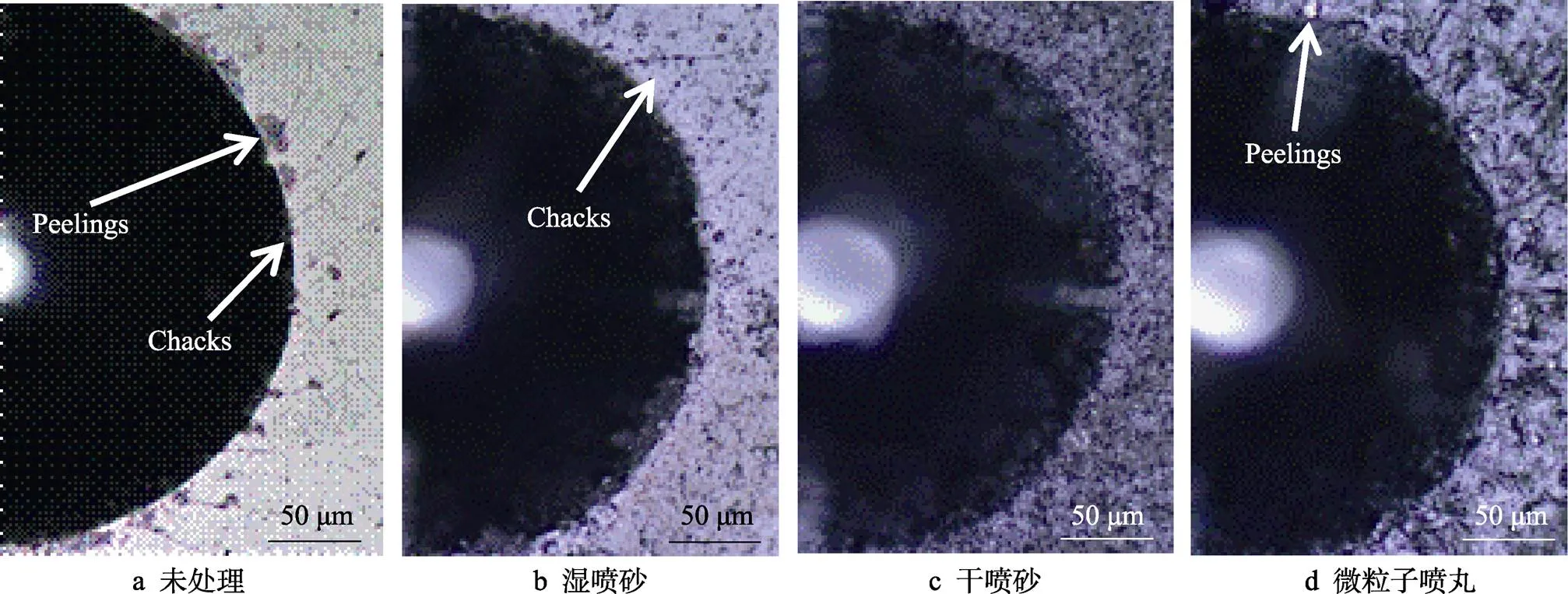

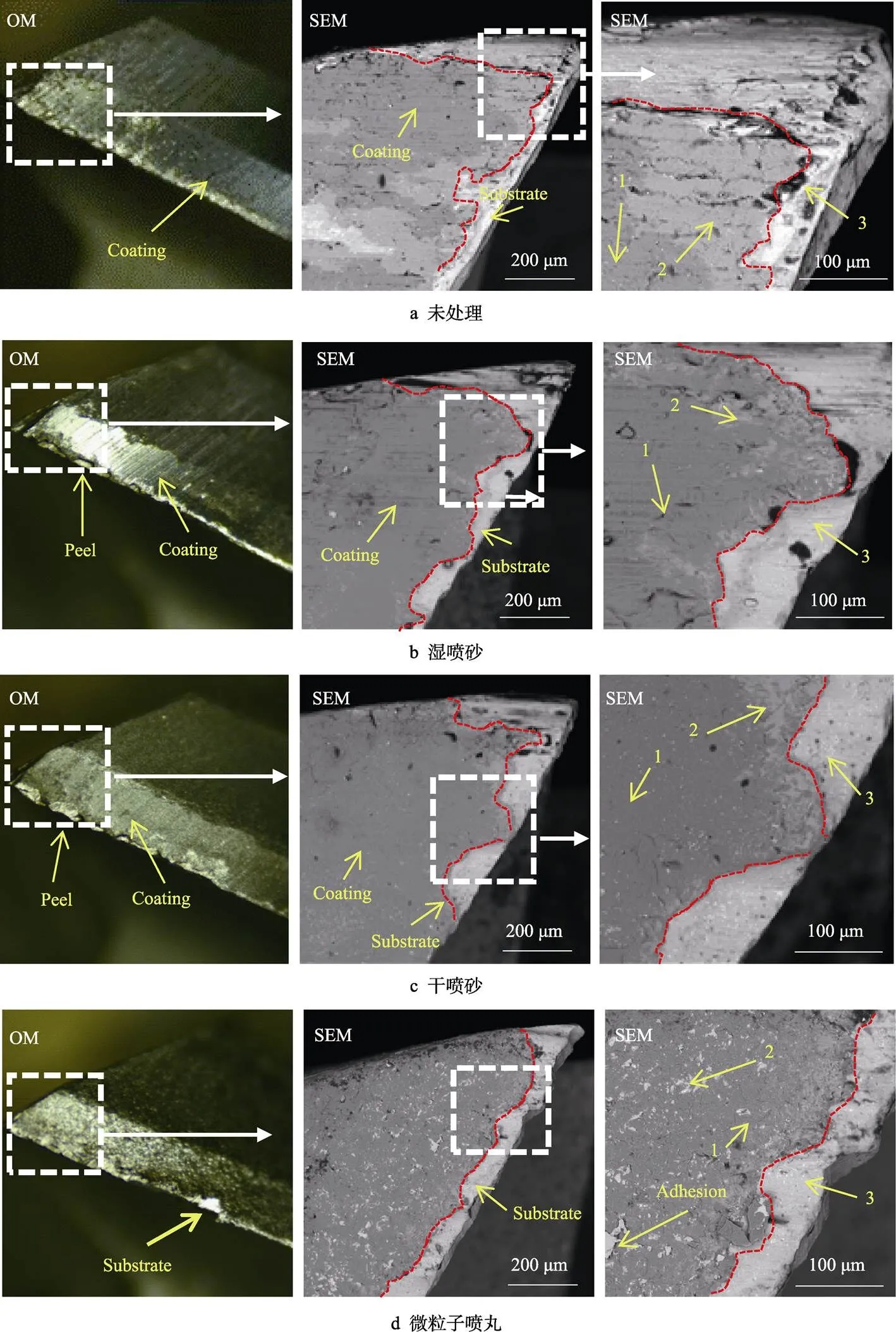

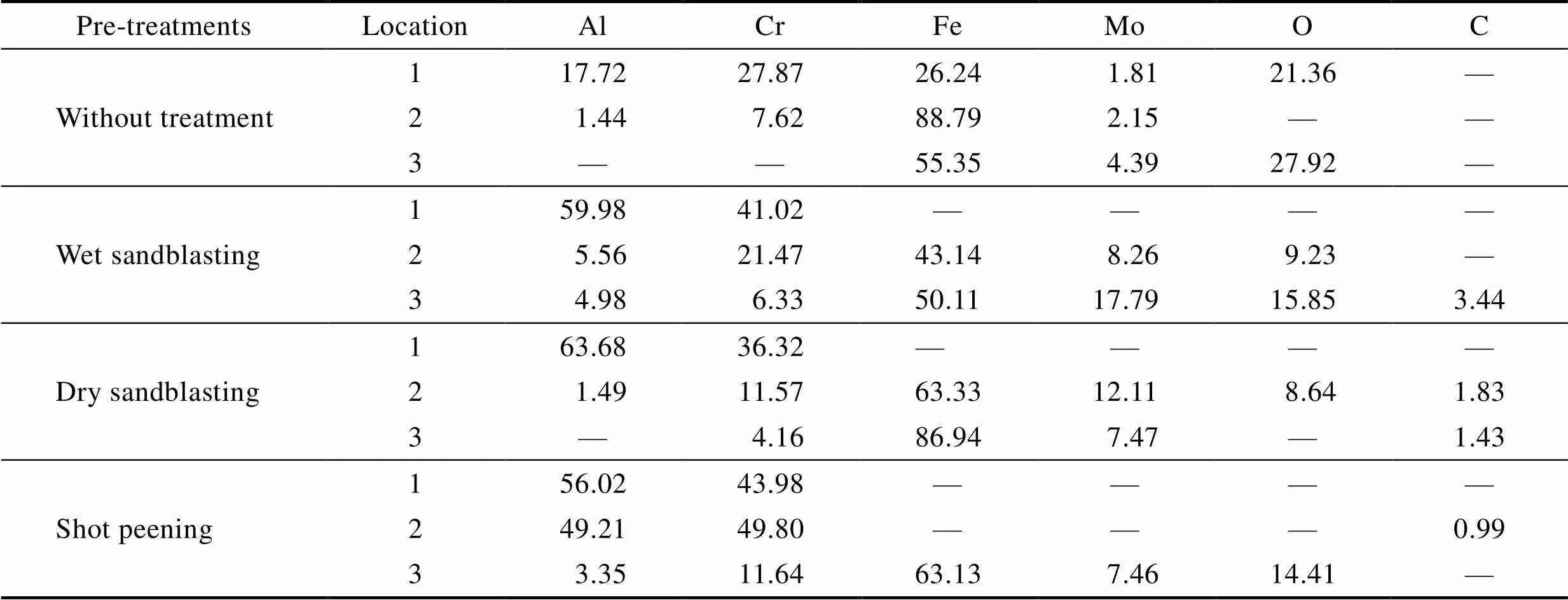

利用金相显微镜(OM)和扫描电子显微镜(SEM)对经不同方法前处理的AlCrN涂层刀具后刀面的磨损形貌做进一步分析,如图14所示,可以发现失效后的刀具刃尖部分出现涂层剥落。从图14a中未处理AlCrN涂层刀具失效后的后刀面SEM形貌可以发现,表面白亮色区域为高速钢刀具基体,深灰色区域是未被磨损的AlCrN涂层。涂层表面粘着的白色质点和涂层表面突起的金属液滴颗粒,会增大切削过程中涂层所受到的剪切应力,致使涂层剥离刀具表面,因而使刀具表面AlCrN涂层发生不同程度的磨损和剥落。结合EDS能谱分析结果(表5)可知,其中白色质点的主要成分为Fe、Mo和Cr,主要来自被切削材料。在切削过程中,被加工材料发生塑性变形产生大量热量,这些热量主要集中于切屑和刀尖处。在切削热和切削力的共同作用下,切屑会与涂层表面的“突起点”发生粘结,产生粘着磨损。这些涂层上的粘着物会进一步增大切削过程中涂层所受到的剪切应力,当涂层受到的切削力大于其膜基结合力时,涂层被撕裂,失去保护作用,加速刀具磨损失效。在涂层与基体边缘处,存在不规则形状的、不同于基体和涂层颜色的浅灰色区域,且此区域有向内延伸的趋势。经EDS成分分析,此区域涂层中Al含量降低,有氧化物生成,并且裸露出部分基体。

图14 不同方法前处理后AlCrN涂层刀具失效后的后刀面磨损形貌

表5 不同方法前处理后AlCrN涂层刀具后刀面的EDS分析

Tab.5 EDS analysis of flank face of AlCrN coated tools with different pre-treatments at.%

图14b、图14c和图14d分别为湿喷砂前处理、干喷砂前处理和微粒子喷丸前处理AlCrN涂层刀具失效后的后刀面形貌,可以发现其磨损形貌和磨损机理与未经前处理的类似。其中干喷砂前处理的AlCrN涂层表面也存在少许白色质点,但未见电弧离子镀沉积过程中形成的金属颗粒(灰色质点)。而较少的大颗粒会降低涂层刀具在切削过程中受到的局部应力,降低涂层出现裂纹并扩展的几率,减缓刀具磨损失效。经微粒子喷丸前处理的AlCrN涂层还存在脆性剥落(图14c),增加了切削刃所受的切削力,加剧了刀具的变形和磨损,导致提前失效。摩擦磨损实验结果显示,经微粒子喷丸前处理的AlCrN涂层的平均摩擦因数最低,因为其表面形成了Al2O3氧化物,降低了它的摩擦因数。但是在切削过程中,较大的表面粗糙度使其表面更容易粘附于被加工件材料,这不仅会增大切削时的剪切应力,而且在粘附材料处会产生局部应力,致使涂层撕裂脱落,加快涂层刀具的磨损失效。切削结果与摩擦磨损结果不一致的另一个原因是:铣削实验过程中,切削刃不断切入/切出,为典型的断续加工,对涂层的膜基结合强度要求较高,并且其切削力也较摩擦磨损实验所用载荷更高。由以上切削结果和形貌分析可以发现,经干喷砂前处理的AlCrN涂层刀具,因其表面较少的粘着物和硬质点,涂层脱落面积较小,且涂层表面产生裂纹和凹陷,表现出最好的切削性能。

3 结论

本文研究了不同前处理方法对AlCrN涂层组织结构、表面粗糙度、膜基结合力、力学性能、摩擦磨损性能以及切削性能的影响,得出以下结论:

1)经不同方法前处理后,基体的表面硬度均有所上升。湿喷砂前处理的基体粗糙度(a=0.053 μm,q=0.075 μm)和硬度(801.5HK)均最小,微粒子喷丸前处理的基体粗糙度(a=0.831 μm,q=1.010 μm)和硬度(880.1HK)均最大。镀膜后,经不同方法前处理的AlCrN涂层的粗糙度结果呈现相似的变化趋势。

2)经湿喷砂前处理的AlCrN涂层的结合强度最好,达到了HF1等级和40.10 N。不同方法前处理对AlCrN涂层的物相结果没有影响,但经过干喷砂和微粒子喷丸前处理的AlCrN涂层的优先生长方向由(111)晶面转变为(200)晶面。

3)经微粒子喷丸前处理的AlCrN涂层的平均摩擦因数最小,为0.619;涂层的摩擦磨损失效机理均为磨粒磨损和氧化磨损。切削试验结果显示,经干喷砂前处理的AlCrN刀具涂层具有最好的切削性能,这主要得益于其较低的涂层表面粗糙度和良好的膜基结合力强度。

[1] MOURA E S C W, ALVES E, RAMOS A R, et al. Adhesion Failures on Hard Coatings Induced by Interface Anomalies[J]. Vacuum, 2009, 83(10): 1213-1217.

[2] 胡言峰, 杜彦斌, 许磊, 等. 面向再服役性能的离心泵叶轮可再制造性评价方法[J]. 重庆工商大学学报 (自然科学版), 2021, 38(3): 65-70.

HU Yan-feng, DU Yan-bin, XU Lei, et al. Remanufacturability Evaluation Method of Centrifugal Pump Impeller Oriented to Re-service Performance[J]. Journal of Chongqing Technology and Business University (Natural Science Edition), 2021, 38(3): 65-70.

[3] CAI Fei, GAO Ying, FANG Wei, et al. Improved Adhesion and Cutting Performance of AlTiSiN Coatings by Tuning Substrate Bias Voltage Combined with Ar Ion Cleaning Pre-Treatment[J]. Ceramics International, 2018, 44(15): 18894-18902.

[4] SCHÖNJAHN C, EHIASARIAN A P, LEWIS D B, et al. Optimization of In-situ Substrate Surface Treatment in a Cathodic Arc Plasma: A Study by TEM and Plasma Diagnostics[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2001, 19(4): 1415-1420.

[5] MOHAMMADI Z, ZIAEI-MOAYYED A A, MESGAR A S M. Grit Blasting of Ti-6Al-4V Alloy: Optimization and Its Effect on Adhesion Strength of Plasma-Sprayed Hydroxyapatite Coatings[J]. Journal of Materials Processing Technology, 2007, 194(1-3): 15-23.

[6] ZHANG Ke-dong, DENG Jian-xin, GUO Xu-hong, et al. Study on the Adhesion and Tribological Behavior of PVD TiAlN Coatings with a Multi-Scale Textured Substrate Surface[J]. International Journal of Refractory Metals and Hard Materials, 2018, 72: 292-305.

[7] TRIBOLOGY K D, BOUZAKIS A, TSOUKNIDAS G, et al. Optimization of Wet or Dry Micro- Blasting on PVD Films by Various Al2O3Grain Sizes for Improving the Coated Tools' Cutting Performance[J]. Tribology in industry, 2011, 33(2): 49-56.

[8] BUCHWALDER A, ZENKER R. Pre- and Post-Surface Treatments Using Electron Beam Technology for Load- Related Application of Thermochemical and PVD Hard Coatings on Soft Substrate Materials[J]. Surface and Coatings Technology, 2019, 375: 920-932.

[9] TILLMANN W, HAGEN L, STANGIER D, et al. Influence of Etching-Pretreatment on Nano-Grained WC-Co Surfaces and Properties of PVD/HVOF Duplex Coatings[J]. Surface and Coatings Technology, 2019, 374: 32-43.

[10] 胡子付. 喷丸处理对W6Mo5Cr4V2高速钢使用寿命的影响[J]. 铸造技术, 2014, 35(4): 700-701.

HU Zi-fu. Effect of Shot Peening on Service Life of W6Mo5Cr4V2 High Speed Steel[J]. Foundry Technology, 2014, 35(4): 700-701.

[11] ABUSUILIK S B. Pre-, Intermediate, and Post-Treatment of Hard Coatings to Improve Their Performance for Forming and Cutting Tools[J]. Surface and Coatings Technology, 2015, 284: 384-395.

[12] JACOB A, GANGOPADHYAY S, SATAPATHY A, et al. Influences of Micro-Blasting as Surface Treatment Technique on Properties and Performance of AlTiN Coated Tools[J]. Journal of Manufacturing Processes, 2017, 29: 407-418.

[13] BOXMAN R L, GOLDSMITH S, GREENWOOD A. Twenty-Five Years of Progress in Vacuum Arc Research and Utilization[J]. IEEE Transactions on Plasma Science, 1997, 25(6): 1174-1186.

[14] BAGHERIFARD S, FERNANDEZ-PARIENTE I, GHELICHI R, et al. Effect of Severe Shot Peening on Microstructure and Fatigue Strength of Cast Iron[J]. International Journal of Fatigue, 2014, 65: 64-70.

[15] CHEN Ting, JOHN H, XU Jing, et al. Influence of Surface Modifications on Pitting Corrosion Behavior of Nickel-Base Alloy 718. Part 1: Effect of Machine Hammer Peening[J]. Corrosion Science, 2013, 77: 230-245.

[16] FU Peng, ZHAN Ke, JIANG Chuan-hai. Micro-Structure and Surface Layer Properties of 18CrNiMo7-6 Steel after Multistep Shot Peening[J]. Materials & Design, 2013, 51: 309-314.

[17] FU P, JIANG C, ZHANG Z, et al. Residual Stress and Micro-Structure of GCr15 Steel after Multistep Shot Peening[J]. Surface Engineering, 2014, 30(11): 847-851.

[18] 朱晓东, 米彦郁, 胡奈赛, 等. 膜基结合强度评定方法的探讨——划痕法、压入法、接触疲劳法测定的比较[J]. 中国表面工程, 2002, 15(4): 28-31.

ZHU Xiao-dong, MI Yan-yu, HU Nai-sai, et al. Investigation into Evaluation of Interfacial Strength of Coatings [J]. China Surface Engineering, 2002, 15(4): 28-31.

[19] LI Jin-long, ZHANG Shi-hong, LI Ming-xi. Influence of the C2H2Flow Rate on Gradient TiCN Films Deposited by Multi-Arc Ion Plating[J]. Applied Surface Science, 2013, 283: 134-144.

[20] 张来启, 张少杰, 曾红杰, 等. 喷砂预处理对HVOF喷涂TiAl-Nb/NiCrAl涂层结合强度的影响[J]. 材料热处理学报, 2011, 32(12): 105-109.

ZHANG Lai-qi, ZHANG Shao-jie, ZENG Hong-jie, et al. Effect of Grit Blasting Pre-Treatment on Bond Strength of TiAl-Nb/NiCrAl Coatings Sprayed by High Velocity Oxyfuel[J]. Transactions of Materials and Heat Treatment, 2011, 32(12): 105-109.

The Influence of Different Pre-treatments on the Structure and Performance of AlCrN Coating

1a,1b,1a,1b,1a,1a,1b,2,1a,1b,3,3

(1. a. Key Laboratory of Green Fabrication and Surface Technology of Advanced Metal Materials, Ministry of Education, b. School of Materials Science and Engineering, Anhui University of Technology, Maanshan 243000, China; 2. Zhangzhou Heqi Target Material Technology Co., Ltd., Zhangzhou 363801, China; 3. Jiangxi Jiang Tungsten Carbide Co., Ltd., Yichun 330600, China)

This work is to improve the properties and cutting performance of AlCrN coating by applying pre-treatments on the substrate. In this paper, different pretreatment methods (wet sandblasting, dry sandblasting and shot peening) are used to treat the surface of high-speed steel substrate, and then AlCrN coating were deposited. The effects of different pretreatment methods on coating structure, surface morphology, friction and wear, and cutting performance of the AlCrN coatings are analyzed by XRD, SEM, friction and wear, and cutting tests. The results show that, comparing with the AlCrN coating without pretreatment, the adhesion of the AlCrN coatings with wet sandblasting and dry sandblasting treatment have been improved, reaching 40.10 N and 35.47 N. There was no obvious phase change of the coating, but the preferred growth of the AlCrN coating with dry sandblasting and particle shot peening treatments changed from (111) plane to (200) plane. For the tribological result, the main wear mechanism of AlCrN coatings with wet sandblasting and shot peening pre-treatment were abrasive wear and oxidation wear, the AlCrN coating with the dry sandblasting pre-treatments showed oxidation wear. The cutting results also showed that the AlCrN tools with dry sandblasting pre-treatments has the best cutting performance.

AlCrN coating; membrane-base binding force; pre-treatments; cutting performance

TG174.44

A

1001-3660(2022)02-0066-11

10.16490/j.cnki.issn.1001-3660.2022.02.007

2021-10-28;

2022-01-12

2021-10-28;

2022-01-12

安徽省高等学校自然科学研究项目(KJ2021A0390);安徽省自然科学基金(1808085QE131);先进金属材料绿色制备与表面技术教育部重点实验室主任基金资助项目(GFST2022ZR03)

Supported by the Anhui Province University Natural Science Research Project (KJ2021A0390); the Natural Science Foundation of Anhui Province (1808085QE131); Project of the Key Laboratory of Green Fabrication and Surface Technology of Advanced Metal Materials, the Ministry of Education (GFST2022ZR03)

房磊琦(1996—),男,硕士研究生,主要研究方向为刀具涂层。

FANG Lei-qi (1996—), Male, Postgraduate, Research focus: tool coating.

蔡飞(1986—),男,博士,讲师,主要研究方向为PVD硬质涂层和刀具涂层。

CAI Fei (1986—), Male, Ph. D., Lecturer, Research focus: PVD hard coatings and tool coatings.

房磊琦,张家敏,蔡飞,等. 不同基体前处理对AlCrN涂层结构和性能的影响[J]. 表面技术, 2022, 51(2): 66-76.

FANG Lei-qi, ZHANG Jia-min, CAI Fei, et al. The Influence of Different Pre-treatments on the Structure and Performance of AlCrN Coating[J]. Surface Technology, 2022, 51(2): 66-76.