电弧离子镀和高功率脉冲磁控溅射AlTiN涂层及其切削性能研究

2022-03-03刘源丁继成许雨翔张宝荣赵志勇冯利民郑军王启民1a

刘源,丁继成,许雨翔,张宝荣,赵志勇,冯利民,郑军,王启民1a,

电弧离子镀和高功率脉冲磁控溅射AlTiN涂层及其切削性能研究

刘源1a,1b,丁继成1a,1b,许雨翔2,张宝荣3,赵志勇3,冯利民4,郑军1a,1b,王启民1a,2

(1.安徽工业大学 a.先进金属材料绿色制备与表面技术教育部重点实验室 b.材料科学与工程学院,安徽 马鞍山 243002;2.广东工业大学 机电工程学院,广州 510006;3.山西柴油机工业有限责任公司,山西 大同 037000;4.上海新弧源涂层技术有限公司,上海 201114)

比较两种沉积方法制备的AlTiN涂层的切削性能。利用高功率脉冲磁控溅射技术(HiPIMS)和电弧离子镀技术(AIP),在硬质合金车刀片上沉积AlTiN涂层,比较和研究两种AlTiN涂层的组织形貌特性及综合性能。利用扫描电子显微镜和X射线能量色散谱仪,观察和检测涂层的生长形貌和元素含量。采用激光共聚焦扫描显微镜表征涂层的表面粗糙度。使用X射线衍射仪分析涂层的物相结构。使用纳米压痕仪测量涂层的纳米硬度以及弹性模量。通过干式车削试验研究涂层刀具的切削性能,并对其磨损机理进行分析。两种涂层均为柱状晶生长,HiPIMS制备的AlTiN涂层相较AIP制备的AlTiN涂层,具有更加光滑平整的表面。两者压痕硬度相近,约为30 GPa,但HiPIMS-AlTiN涂层的弹性模量更小。随着切削距离的不断增加,刀具后刀面磨损变得越来越严重,未涂层的车刀在切削1 min(180 m)时,磨损量超过200 μm,达到了失效标准。在相同条件下切削9 min(1620 m),AIP-AlTiN和HiPIMS-AlTiN两种涂层刀具后刀面的磨损量分别为231 μm和190 μm,AIP-AlTiN涂层刀具已达到失效标准。干式车削316L不锈钢时,HiPIMS-AlTiN涂层刀具的切削寿命长于AIP-AlTiN涂层刀具,切削过程中,两种涂层刀具的主要磨损形式均为粘着磨损、磨粒磨损和氧化磨损。

电弧离子镀;高功率脉冲磁控溅射;AlTiN涂层;316L不锈钢;切削

目前,工业应用中硬质涂层常用的制备技术包括电弧离子镀技术(Arc Ion Plating,AIP)和磁控溅射技术(Magnetron sputtering,MS),这两种技术均属于离子化物理气相沉积的范畴,在沉积过程中都伴随有一定的离子轰击作用,涂层的致密性有很好的改善。其中,电弧离子镀具有高离化率、高沉积效率的特点,磁控溅射具有低温沉积和膜层低损伤的特点。而高功率脉冲磁控溅射技术(High Power Impulse Magnetron Sputtering,HiPIMS)是在传统磁控溅射技术基础上进行改进,能够在高功率脉冲条件下获得极高密度的等离子体(峰值电流密度能达到1017~ 1019A/m2),从而达到提升涂层性能的目的[1-6]。作为应用最普遍的刀具涂层,AlTiN涂层具有优异的硬度和高温稳定性,尤其是高温下可以形成致密的Al2O3氧化层,可有效延缓涂层进一步氧化,抗氧化温度从TiN的不到600 ℃提升至超过800 ℃[7-8]。此外,氧化铝摩擦层高的化学稳定性和热稳定性,增强了涂层的抗氧化性,并显著降低了涂层的导热性。这会导致刀具/切屑界面的互扩散明显减少,在切削过程中,摩擦产生的大部分热量被传递到工件而不是刀具上,因此AlTiN涂层非常适合用作刀具涂层进行干式切削[9-12]。近来,Alhafian等人[13]对比研究了AIP和HiPIMS沉积Al0.5Ti0.5N涂层的结构和性能,发现HiPIMS制备的Al0.5Ti0.5N涂层也具有较高的硬度(超过30 GPa),且表现出更好的摩擦学性能。而关于两种沉积技术制备的涂层的切削性能,还有待更深入的对比研究。

SUS 316L奥氏体不锈钢不仅具有高的耐腐蚀性能,还具有优异的力学性能,已成为汽车、航空航天、船舶、民用核能设备关键部件的设计和制造中常用的材料之一[14-17]。316L不锈钢具有较高的塑韧性和较低的热导率,在车削加工316L不锈钢的过程中会出现“粘刀”现象,刀具寿命和加工质量会受到切削温度高、切削力大和加工硬化的严重影响[18-21]。研究表明,在切削316L不锈钢时,刀具前刀面和后刀面上的涂层容易发生塑性变形,切屑堆积在了刀面边缘,暴露出基体[22-24]。由于刀具与工件材料的相互作用,涂层在表面缺陷(如液滴)处容易发生断裂,较少的缺陷可以减少涂层损伤。因此,涂层的表面质量和力学性能对于提高刀具切削寿命都是至关重要的。本文采用AIP和HiPIMS两种沉积方法制备Al0.6Ti0.4N硬质涂层,并对比研究两种涂层的相结构、力学性能以及车削316L不锈钢的切削性能,本研究可为AIP和HiPIMS在切削刀具表面涂层的制备提供实验支撑。

1 试验

1.1 涂层制备

采用自主设计的多功能物理气相沉积系统(GDUT- HAS500)弧蒸发沉积AlTiN涂层,其中靶材成分为Al60Ti40(100 mm×24 mm,北京安泰六九),沉积过程中,靶材电流为80 A,沉积总气压为3.0 Pa(纯氮气,纯度99.999%),沉积温度为400 ℃,基体偏压为−100 V。此外,采用上海新弧源公司Q-Plex涂层设备,高功率脉冲磁控溅射沉积AlTiN涂层,其中柱状靶材成分为Al60Ti40(152 mm×660 mm,北京安泰六九),沉积温度为450 ℃,基体偏压为‒100 V。基体材料为已经镜面抛光后的硬质合金块(16 mm× 16 mm×4 mm,表面粗糙度~20 nm)和硬质合金车削刀片(ISO CNMG120408),硬质合金块用于测试涂层的生长形貌、物相结构和力学性能,车刀片用于316L不锈钢的外圆车削测试。沉积前,基体材料分别用丙酮溶液和酒精试剂超声波清洗30 min,而后用恒温炉烘干。沉积涂层前,预加热到沉积温度,本底真空抽至10‒3Pa,随后在Ar中进行辉光清洗30 min,以去除基体材料表面的污染物,高功率脉冲磁控溅射中,气体流量比Ar∶N2(ml/min)为200∶160。更详细的沉积参数列于表1。

表1 AIP和HiPIMS制备AlTiN涂层的沉积参数

Tab.1 Deposition parameters of AlTiN coatings prepared by AIP and HiPIMS

1.2 涂层表征及测试

采用场发射扫描电子显微镜(SEM,Hitachi SU8220)对涂层的表面及截面形貌进行表征,并使用SEM配套的X射线能量色散谱仪(EDS,Oxford Instruments X-MaxN)测定涂层的化学成分。使用激光共聚焦扫描显微镜(Olympus OLS4100)测量涂层的表面粗糙度,测量范围为128 μm×128 μm。使用X射线衍射仪(XRD,Bruker D8 ADVANCE)的掠入射模式表征涂层的物相结构,入射角为1.0°(CuKα,40 kV,40 mA)。采用纳米压痕仪(Anton Paar TTX-NHT2)检测计算涂层的弹性模量和纳米硬度,设定15 mN的载荷,并且压入涂层深度要保证小于1/10的膜层厚度。

1.3 切削测试

车削测试使用TAKISAWA LA-150机床,用三爪卡盘液压夹紧被加工件,刀片装夹用刀柄型号 为MCLNL2525M12,硬质合金车刀片牌号为CNMG120408-MA,被加工材料为316L不锈钢棒料(80 mm×150 mm,GB/T 25411—2017)。试验过程中,采用Kislter LabAmP 5167A数据采集器测量车削力,采用光学显微镜(OLYMPUS SZ61)和SEM(Phenom XL)观察刀片前后面的磨损情况,使用电镜配备EDS能谱对磨损区域的化学成分进行表征,测量前刀面和后刀面的磨损,并以后刀面磨损量达到200 μm作为刀具失效标准。详细切削参数为:切削速度(c)180 m/min,进给量()0.2 mm/r,背吃刀量(p)1.0 mm。

2 结果分析与讨论

2.1 涂层生长形貌及化学成分

图1是SEM下观察的AIP和HiPIMS制备的AlTiN涂层的表面与断口截面形貌。从图1a电弧沉积的AlTiN涂层表面形貌上可观察到固有的颗粒状生长缺陷,即“液滴”,它形成于沉积过程中靶面局部熔池的飞溅。AIP-AlTiN涂层的断口截面形貌呈现典型的柱状晶生长(见图1b)。相比之下,HiPIMS- AlTiN涂层的表面则较为平整,如图1c所示,截面形貌也可见柱状晶生长,晶粒组织较为细小(见图1d)。两种方式制备的涂层厚度均为2.5~3 μm,都与基体的结合状态良好,膜基间没有出现开裂或分层的情况。使用EDS测量的AlTiN涂层成分列于表2,其中AIP-和HiPIMS-AlTiN涂层的Al:(Ti+Al)值分别为0.54和0.56,表明涂层中的Al含量略低于靶材中,这是由于沉积过程中,离子轰击产生的再溅射会择优溅射原子质量较轻的Al元素,因此提高基体偏压往往会造成涂层中Al含量的进一步减少[20]。此外,电弧沉积中Al的离化率低于Ti,也会导致涂层中的Al含量较低。图2为采用激光共聚焦显微镜获得的两种AlTiN涂层的三维表面形貌,两种涂层的表面粗糙度根的均方高度(q)和算数平均高度(a)见表2。电弧沉积的AlTiN涂层表面具有较多的生长缺陷,故表面粗糙度高于HiPIMS-AlTiN。此外,在HiPIMS- AlTiN涂层上也检测到少量的生长缺陷,包括“液滴”、孔洞,表明沉积过程中靶面可能出现了轻微的“打弧”现象。

图1 AIP和HiPIMS制备的AlTiN涂层的表面和截面形貌

图2 AIP和HiPIMS制备的AlTiN涂层的三维表面形貌

表2 AIP-和HiPIMS-AlTiN涂层的EDS成分及表面粗糙度

Tab.2 EDS chemical compositions and surface roughness of AlTiN coating surface deposited by AIP and HiPIMS techniques

2.2 涂层相结构和力学性能

对AIP和HiPIMS制备的AlTiN涂层的XRD分析如图3所示,制备的AlTiN涂层均为面心立方NaCl型结构,图中展示了3个主要衍射峰晶面{111}、{200}、{220}。由于Al原子的直径小于Ti原子,Al原子固溶在TiN晶胞内取代了Ti原子,使得晶面间距减小,因此AlTiN涂层的衍射峰位相对c-TiN的标准衍射峰向高角度偏移。此外,AIP-AlTiN涂层的峰位相对HiPIMS-AlTiN略靠近参考的c-TiN峰位,这可能是由于AIP-AlTiN涂层中的残余压应力较高所致。此外,AIP-AlTiN涂层中Al含量较小,也会造成衍射峰向低角度移动。

图3 AIP和HiPIMS制备的AlTiN涂层的XRD图谱

AIP和HiPIMS制备的AlTiN涂层的基本力学性能如表3所示。从表3中可以看出,HiPIMS-AlTiN涂层与AIP-AlTiN涂层的硬度接近,但HiPIMS- AlTiN涂层的弹性模量较低,抗塑性变形因子3/*2(有效弹性模量*=/(1–2),=0.25,为AlTiN涂层的泊松比)更大,抗塑性变形能力更优异,在切削时能更好地保护刀具,延长切削寿命。

表3 AIP和HiPIMS制备的AlTiN涂层的力学性能

Tab.3 Mechanical properties of AlTiN coating prepared by AIP and HiPIMS

2.3 涂层刀具的切削性能

图4为AIP和HiPIMS制备的AlTiN涂层车刀和未涂层车刀在c=180 m/min条件下的切削寿命曲线。从图4中可以看出,随着切削距离不断增加,后刀面磨损变得越来越严重,而未涂层的车刀在切削1 min(180 m)时,磨损量已超过200 μm,达到了失效标准。在相同条件下切削9 min(1620 m),AIP-AlTiN和HiPIMS-AlTiN涂层刀具后刀面的磨损量分别为231 μm和190 μm,AIP-AlTiN涂层刀具已达到失效标准。由于AIP-AlTiN涂层表面有比较多的大颗粒,且表面粗糙度较大,摩擦性能较差,所以在切削试验过程中,刀具的切削力增加得更多,如图5所示。因此,HiPIMS-AlTiN涂层表现出了更好的切削性能。

在整个车削过程中,AIP和HiPIMS制备的AlTiN涂层刀具的后刀面磨损情况有较大的差异,如图6所示。将切削试验的3、6、9 min(540、1080、1620 m)作为本次切削试验的前中后期。两种工艺制备的AlTiN涂层刀具,在切削前期磨损状况良好,但在切削中期AIP-AlTiN涂层刀具出现崩刃情况,即出现边界磨损,切削后期崩刃情况进一步加剧,导致后刀面磨损严重,涂层刀具无法继续切削。出现崩刃现象的原因可能与所选切削材料316L不锈钢有关,因为316L不锈钢在切削时容易出现加工硬化现象,所以AlTiN涂层刀具所受到的机械载荷非常大,会出现应力梯度。同时,316L不锈钢的热导率较低,在切削时使AlTiN涂层刀具的切削温度急剧升高,切削刃温度梯度增大。在高切削力、应力梯度和温度梯度的共同作用下,切削刃处的磨损加剧。

图4 AIP和HiPIMS制备的AlTiN涂层刀具和未涂层刀具的后刀面磨损曲线

图5 AIP和HiPIMS制备的AlTiN涂层刀具所受的切削力

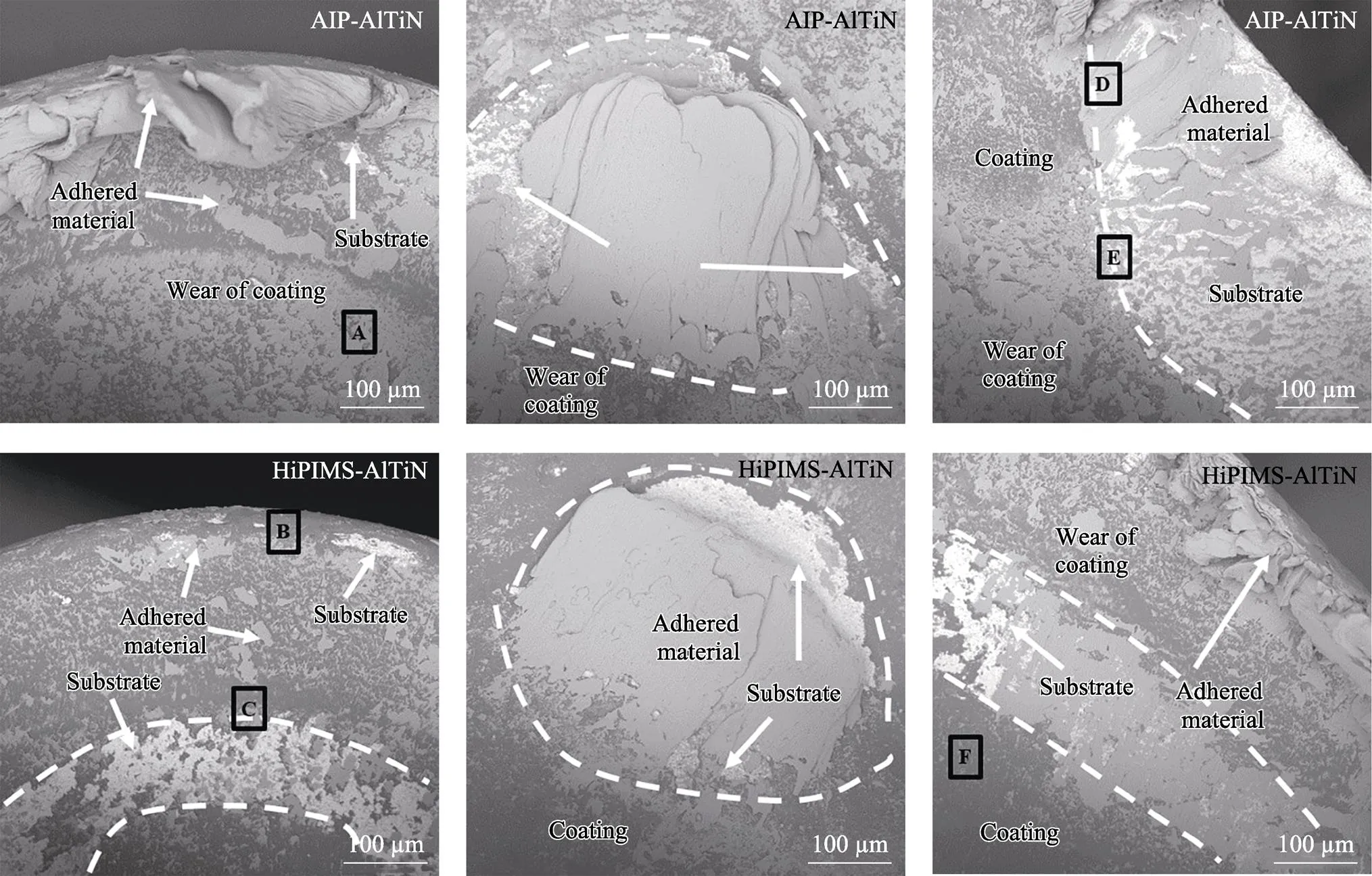

图7为AIP和HiPIMS制备的AlTiN涂层刀具切削6 min时(1080 m)前刀面的SEM形貌。如图7b、e所示,两种涂层均在切削刃尖下方处形成月牙洼磨损区域,这是由于快速运动的切屑与前刀面之间,在高温高压作用下而发生摩擦、粘结与元素扩散所致,是一种典型的前刀面磨损形貌,即出现磨粒磨损。两种AlTiN涂层刀具刀尖部位和主切削刃部位都有316L不锈钢的粘结现象,可见两种涂层前刀面部位都发生了粘刀情况,即涂层刀具在切削过程中存在粘着磨损。除此之外,在切削试验中,产生的切屑会通过刀片自身的排屑槽排离,导致切屑对前刀面部位不断地粘着和摩擦,从图7f中前刀面上存在的粘着材料和磨损压痕可以明显地看出切屑的流动方向。对图7中字母标记的区域做EDS检测(表4),发现在B、E等Fe含量较少的地方还发现大量O元素,说明切削时产生的高温不仅使切屑自身发生氧化,还导致刀具主切削刃区域的温度升高,致使涂层氧化,出现氧化磨损。

图6 AIP和HiPIMS制备的AlTiN涂层刀具在不同切削时期后刀面的磨损情况

图7 AIP和HiPIMS制备的AlTiN涂层刀具连续车削1080 m前刀面的磨损形貌

表4 图7中指定区域的EDS元素分析结果

Tab.4 Elemental contents measured by EDS of outlined areas in Fig.7 at.%

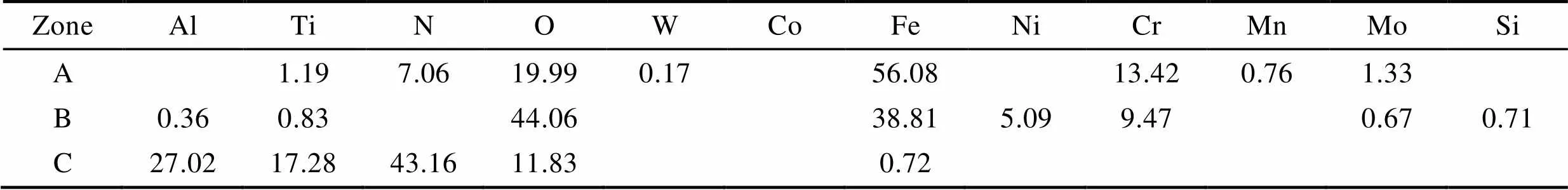

图8为AIP和HiPIMS制备的AlTiN涂层刀具切削6 min时(1080 m)后刀面的SEM形貌。从图8中可以看出,各涂层的切削刃上都有积削瘤的产生,其中AIP-HiPIMS涂层最为严重。积削瘤的产生,虽然可以代替切削刃的切削,使刀具的实际前角变大,刀具更加锋利,但是积削瘤是一个形成、脱落、再形成、再脱落的过程,使得加工过程不断产生振动,会影响工件的尺寸精度。各涂层在刀具后刀面靠近切削刃的位置,都发现有大量的工件材料粘结,并且在指定区域进行EDS分析(表5)检测到大量氧元素,故后刀面与前刀面的磨损机理类似,也存在严重的粘着磨损。另外,AIP-AlTiN涂层刀具还发生了边界磨损。

通过以上对刀具磨损情况的观察和分析可知,AIP-AlTiN涂层刀具切削316L不锈钢的失效原因主要为磨粒磨损、氧化磨损和粘着磨损,并且还存在边界磨损;HiPIMS-AlTiN涂层刀具的磨损形式主要有磨粒磨损、粘着磨损和氧化磨损。

图8 AIP和HiPIMS制备的AlTiN涂层刀具连续车削1080 m后刀面的磨损形貌

表5 图 8中指定区域的EDS元素分析结果

Tab.5 Elemental contents measured by EDS of outlined areas in Fig.8 at.%

3 结论

采用AIP和HiPIMS两种PVD技术,在硬质合金样块和硬质合金车刀表面沉积了AlTiN涂层,对比研究不同工艺对涂层组织结构、力学性能及干式切削316L不锈钢的车削性能的影响,得到的结论如下:

1)相比HiPIMS-AlTiN,AIP-AlTiN涂层表面有较多的生长缺陷,粗糙度从HiPIMS涂层的(39±2) nm增加到AIP涂层的(63±1) nm。两种涂层均呈现出柱状晶生长形貌,且具有面心立方结构。

2)两种不同技术制备的AlTiN涂层硬度相近,分别为(30.8±1.9)、(30.8±1.3) GPa,但HiPIMS-AlTiN涂层的弹性模量较小,抗塑性变形能力更强。

3)HiPIMS-AlTiN涂层刀具的切削寿命长于AIP-AlTiN涂层刀具,且两种涂层刀具主要的磨损机理均为氧化磨损、粘着磨损、磨粒磨损。此外,AIP-AlTiN涂层刀具切削还存在边界磨损。

[1] 王启民, 张小波, 张世宏, 等. 高功率脉冲磁控溅射技术沉积硬质涂层研究进展[J]. 广东工业大学学报, 2013, 30(4): 1-13.

WANG Qi-min, ZHANG Xiao-bo, ZHANG Shi-hong, et al. Progress of High Power Impulse Magnetron Sputtering for Deposition of Hard Coatings[J]. Journal of Guangdong University of Technology, 2013, 30(4): 1-13.

[2] 韩明月, 李刘合, 李花, 等. 高功率脉冲磁控溅射(HiPIMS)等离子体放电时空特性研究进展[J]. 表面技术, 2019, 48(9): 20-52.

HAN Ming-yue, LI Liu-he, LI Hua, et al. Temporal/ Spatial Characteristics of Plasma Discharge by High Power Impulse Magnetron Sputtering(HiPIMS)[J]. Surface Technology, 2019, 48(9): 20-52.

[3] HUANG Mei-dong, LIN Guo-qiang, ZHAO Yan-hui, et al. Macro-Particle Reduction Mechanism in Biased Arc Ion Plating of TiN[J]. Surface and Coatings Technology, 2003, 176(1): 109-114.

[4] ZHOU Hui, ZHENG Jun, GUI Bin-hua, et al. AlTiCrN Coatings Deposited by Hybrid HiPIMS/DC Magnetron Co-Sputtering[J]. Vacuum, 2017, 136: 129-136.

[5] LUO Q, YANG S, COOKE K E. Hybrid HiPIMS and DC Magnetron Sputtering Deposition of TiN Coatings: Deposition Rate, Structure and Tribological Properties[J]. Surface and Coatings Technology, 2013, 236: 13-21.

[6] ANDERS A. Discharge Physics of High Power Impulse Magnetron Sputtering[J]. Surface and Coatings Technology, 2011, 205: S1-S9.

[7] REOLON L W, AGUIRRE M H, YAMAMOTO K, et al. A Comprehensive Study of Al0.6Ti0.4N Coatings Deposited by Cathodic Arc and HiPIMS PVD Methods in Relation to Their Cutting Performance during the Machining of an Inconel 718 Alloy[J]. Coatings, 2021, 11(6): 723.

[8] FOX-RABINOVICH G S, YAMAMOTO K, BEAKE B D, et al. Emergent Behavior of Nano-Multilayered Coatingsduring Dry High-Speed Machining of Hardened Tool Steels [J]. Surface and Coatings Technology, 2010, 204(21-22): 3425-3435.

[9] 张权, 耿东森, 许雨翔, 等. 电弧/溅射复合沉积技术的发展及其在刀具涂层中的应用[J]. 表面技术, 2021, 50(5): 20-35.

ZHANG Quan, GENG Dong-sen, XU Yu-xiang, et al. Development of Hybrid Arc/Sputtering Deposition Techniques for Tool Coatings[J]. Surface Technology, 2021, 50(5): 20-35.

[10] 刘辞海, 李季飞, 吴正涛, 等. 脉冲电弧沉积TiAlSiN涂层及其干式切削性能[J]. 中国表面工程, 2018, 31(6): 44-54.

LIU Ci-hai, LI Ji-fei, WU Zheng-tao, et al. Preparation and Cutting Performance of TiAlSiN Coatings by Pulsed Arc Ion Plating[J]. China Surface Engineering, 2018, 31(6): 44-54.

[11] KANG M C, PARK I W, KIM K H. Performance Evaluation of AIP-TiAlN Coated Tool for High Speed Machining[J]. Surface and Coatings Technology, 2003, 163-164: 734-738.

[12] ZHANG Quan, XU Yu-xiang, ZHANG Teng-fei, et al. Tribological Properties, Oxidation Resistance and Turning Performance of AlTiN/AlCrSiN Multilayer Coatings by Arc Ion Plating[J]. Surface and Coatings Technology, 2018, 356: 1-10.

[13] ALHAFIAN M R, CHEMIN J B, FLEMING Y, et al. Comparison on the Structural, Mechanical and Tribological Properties of TiAlN Coatings Deposited by HiPIMS and Cathodic Arc Evaporation[J]. Surface and Coatings Technology, 2021, 423: 127529.

[14] SILVA T E, AMARAL A, COUTO A, et al. Comparison of the Machinability of the 316L and 18Ni300 Additively Manufactured Steels Based on Turning Tests[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2021, 235(10): 2207-2226.

[15] 张二红, 张华龙. 马氏体不锈钢发展现状与趋势[J]. 煤矿机械, 2014, 35(12): 16-18.

ZHANG Er-hong, ZHANG Hua-long. Martensitic Stainless Steel Development Status and Trends[J]. Coal Mine Machinery, 2014, 35(12): 16-18.

[16] 王多浩, 胡居利, 张虎, 等. 切削奥氏体不锈钢的涂层刀具磨损机理探讨[J]. 机械工程师, 2012(3): 28-29.

WANG Duo-hao, HU Ju-li, ZHANG Hu, et al. Discussion on the Wear Mechanism of Coated Tools for Cutting Austenitic Stainless Steel Tool[J]. Mechanical Engineer, 2012(3): 28-29.

[17] ALKALI A U, GINTA T L, ABDULRANI A M, et al. Study on the Machinability of 316L Stainless Steel Using Flame Assisted Machining[J]. Journal of Engineering and Applied Sciences, 2016, 11(14): 8743-8749.

[18] 王启民, 黄健, 王成勇, 等. 高速切削刀具物理气相沉积涂层研究进展[J]. 航空制造技术, 2013, 56(14): 78-83.

WANG Qi-min, HUANG Jian, WANG Cheng-yong, et al. Development of PVD Coating for High-Speed Machining Cutting Tool[J]. Aeronautical Manufacturing Technology, 2013, 56(14): 78-83.

[19] LAI Zhi-wei, WANG Cheng-yong, ZHENG Li-juan, et al. Adaptability of AlTiN-Based Coated Tools with Green Cutting Technologies in Sustainable Machining of 316L Stainless Steel[J]. Tribology International, 2020, 148: 106300.

[20] YASIR M, DANISH M, MIA M, et al. Investigation into the Surface Quality and Stress Corrosion Cracking Resistance of AISI 316L Stainless Steel via Precision End- Milling Operation[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(3-4): 1065- 1076.

[21] ENDRINO J L, FOX-RABINOVICH G S, GEY C. Hard AlTiN, AlCrN PVD Coatings for Machining of Austenitic Stainless Steel[J]. Surface and Coatings Technology, 2006, 200(24): 6840-6845.

[22] DU Hong-ying, KARASEV A, BJÖRK T, et al. Assessment of Chip Breakability during Turning of Stainless Steels Based on Weight Distributions of Chips[J]. Metals, 2020, 10(5): 675.

[23] WU Z T, SUN P, QI Z B, et al. High Temperature Oxidation Behavior and Wear Resistance of Ti0.53Al0.47N Coating by Cathodic Arc Evaporation[J]. Vacuum, 2017, 135: 34-43.

[24] ASANUMA H, KLIMASHIN F F, POLCIK P, et al. Hard Ti-Al-N Endowed with High Heat-Resistance through Alloying with Ta and Ce[J]. Surface and Coatings Technology, 2019, 372: 26-33.

[25] WANG D Y, LI Y W, HO W Y. Deposition of High Quality (Ti,Al)N Hard Coatings by Vacuum Arc Evaporation Process[J]. Surface and Coatings Technology, 1999, 114(2-3): 109-113.

Preparation and Cutting Performance of AlTiN Coatings by Arc Ion Plating and High Power Pulsed Magnetron Sputtering

1a,1b,1a,1b,2,3,3,4,1a,1b,1a,2

(1. a. Key Laboratory of Advanced Metal Materials Green Preparation and Surface Technology, Ministry of Education, b. School of Materials Science and Engineering, Anhui University of Technology, Ma'anshan 243002, China; 2. School of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China; 3. Shanxi Diesel Engine Industry Co., Ltd., Datong 037000, China; 4. Shanghai New-Arc Coating Technology Co., Ltd., Shanghai 201114, China)

AlTiN coatings were deposited by High Power Impulse Magnetron Sputtering (HiPIMS) and Arc Ion Plating (AIP) on cemented carbide and investigated concerning structure, mechanical properties, and turning performance. The scanning electron microscope with attached energy-dispersive X-ray spectroscopy was used to characterize growth morphology and coating composition. A laser confocal scanning microscope was employed to measure the surface roughness. X-ray diffractometer was utilized to analyze the phase structure of coatings, and coating hardness was detected by nanoindentation tests. Besides, the cutting performance and failure mechanism of coated turning inserts were studied by dry machining 316L stainless steel. Results reveal that the AIP- and HiPIMS-AlTiN coatings exhibit columnar grain growth, while the latter obtains a more smooth surface with lower surface roughness. The two coatings show a comparable hardness with a value of about 30 GPa. Whereas the HiPIMS-AlTiN has a lower elastic modulus, signifying a higher plastic deformation resistance. The flank wear length reaching to 200 μm is the evaluation criteria of the tool wear. During the dry turning test, the uncoated insert is worn over 200 μm after continuous cutting for 1 minute (cutting distance=180 m). However, when cutting for 9 min (1620 m), the flank wear lengths of AIP-AlTiN and HiPIMS-AlTiN coated tool was 231 μm and 190 μm, respectively, implying the HiPIMS coating had a superior cutting performance. The primary wear mechanisms of two coating tools are adhesion wear, abrasive wear, and oxidation wear.

arc ion plating; high power impulse magnetron sputtering; AlTiN coating; 316L stainless steel; cutting

TG174.442;TG506

A

1001-3660(2022)02-0057-09

10.16490/j.cnki.issn.1001-3660.2022.02.006

2021-11-29;

2022-01-07

2021-11-29;

2022-01-07

国家重点研发计划项目(2017YFE0125400);安徽高校研究生科学研究项目(YJS20210339)

National Key Research and Development Program of China (2017YFE0125400); Graduate Scientific Research Project of Anhui Universities (YJS20210339)

刘源(1998—),男,硕士研究生,主要研究方向为HiPIMS技术制备硬质涂层。

LIU Yuan (1998—), Male, Postgraduate, Research focus: hard coatings by HiPIMS.

丁继成(1987—),男,博士,副教授,主要研究方向为先进PVD涂层刀具。

DING Ji-cheng (1987—), Male, Doctor, Associate professor, Research focus: PVD hard coating.

王启民(1977—),男,博士,教授,主要研究方向为先进PVD涂层刀具。

WANG Qi-min (1977—), Male, Doctor, Professor, Research focus: PVD hard coating.

刘源, 丁继成, 许雨翔, 等. 电弧离子镀和高功率脉冲磁控溅射AlTiN涂层及其切削性能研究[J]. 表面技术, 2022, 51(2): 57-65.

LIU Yuan, DING Ji-cheng, XU Yu-xiang, et al. Preparation and Cutting Performance of AlTiN Coatings by Arc Ion Plating and High Power Pulsed Magnetron Sputtering[J]. Surface Technology, 2022, 51(2): 57-65.