刀具涂层材料的最新研究进展

2022-03-03范其香林静王铁钢

范其香,林静,王铁钢

专题——高速加工刀具涂层技术

刀具涂层材料的最新研究进展

范其香,林静,王铁钢

(天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津 300222)

随着难加工材料和绿色干切削等先进加工技术的开发与广泛应用,刀具切削环境日益严苛,刀具涂层材料不断更新换代。涂层材料已由最初的二元涂层逐渐发展成三元及多元涂层,结构由单层逐渐向多层、梯度、复合结构转变。首先总结了几种常用二元涂层的性能和特点。再以Ti基和Cr基三元及多元涂层为例,阐述了掺杂元素对涂层微观结构和性能的影响及强化机制,分析了多元涂层的研究现状和面临的难题,以及多种掺杂元素的协同作用机制。还讨论了纳米晶/非晶复合结构涂层、纳米多层涂层以及梯度涂层的结构优势及研究现状,介绍了金刚石、类金刚石和立方氮化硼三种超硬涂层以及具有低摩擦因数软涂层的特点和研究进展。最后介绍了近几年研究的热点涂层(如高熵合金涂层、含氧涂层和多元多层复合涂层)的研究现状,并对刀具涂层的未来发展方向进行了展望。

刀具涂层;纳米复合涂层;多层涂层;梯度涂层;高熵合金涂层

随着高强钢、冷硬铸铁、高温合金、钛合金等难加工材料的广泛应用,以及高速切削、强力切削和干切削等技术的迅速发展,作为切削加工过程中的核心部件—刀具的工作环境日益苛刻[1]。其切削刃需承受高温(300~1200 ℃)、高压(100~10 000 N/mm2)、高速(1~30 m/s)和大应变率(103~107s‒1),这要求其既要有高的硬度和抗磨损性能,又要有高的强度和韧性[2]。而材料的韧性与硬度通常是相互矛盾的,采用涂层技术是解决这一矛盾的方案之一。

刀具涂层是在强度和韧性较好的硬质合金或高速钢刀具表面(也可涂覆陶瓷、金刚石和立方氮化硼等超硬材料),利用气相沉积法涂覆一层耐磨性好的难熔金属或非金属化合物。涂层作为化学屏障和热屏障,避免了刀具与工件之间的直接接触,减少了刀具与工件之间的互扩散,从而提升刀具的抗氧化性能、抗粘接性能和抗磨粒磨损性能,达到提升刀具使用寿命、切削效率和工件表面质量的目的[3-4]。此外,刀具涂层还具有较好的通用性,一种涂层刀具可以代替数种非涂层刀具,使用范围广泛。

随着人类对资源和环境保护的日益重视,绿色干切削加工技术逐渐引起研究者的广泛关注。但干切削时不使用切削液,刀具与工件直接接触,挤压摩擦剧烈,切削温度和切削力急剧增加,刀具磨损加剧。干切削高温合金或钛合金等难加工材料时,切削温度甚至可达1000 ℃以上,这要求刀具涂层既要有高的红硬性、耐磨性,还要具有优异的抗高温氧化性能,传统的涂层材料已达不到使用要求。各国不断加强对刀具涂层材料及其制备技术的研究,拓宽涂层刀具在干式切削加工等先进加工技术中的应用[5-6]。本文归纳并详细介绍了常用的刀具涂层材料,阐述了各种涂层材料的特点和研究进展。

1 涂层材料

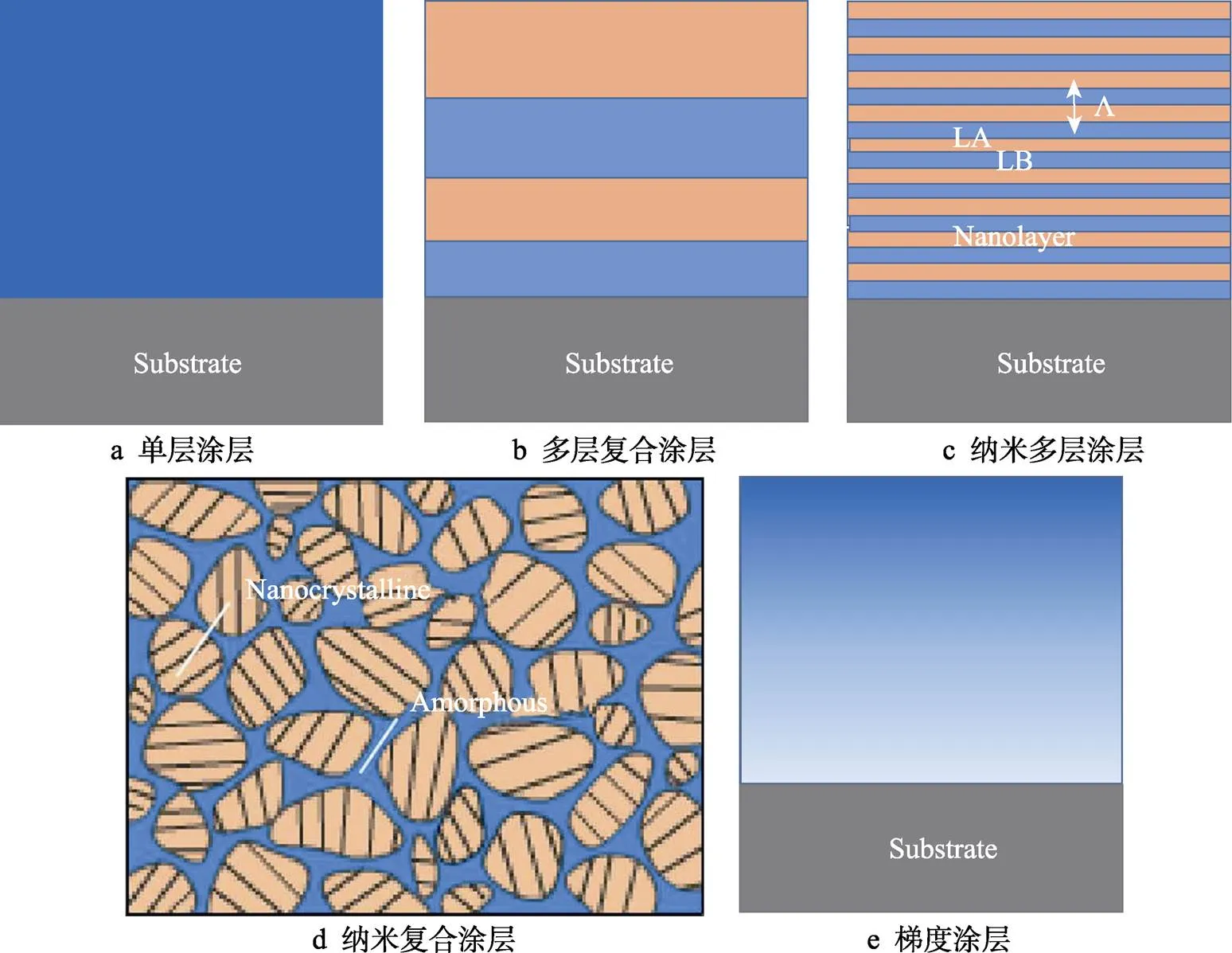

目前,刀具涂层材料主要是一些具有较高耐磨性能的化合物,如氮化物、碳化物、氧化物、碳氮化物、硅化物、硫化物、硼化物、金刚石等[7]。涂层材料按照化学键的特征可分成金属键型、共价键型和离子键型。金属键型涂层材料的熔点高、脆性低,具有良好的综合性能,如TiN、VC、ZrC、WC等;共价键型涂层材料的硬度比较高,化学稳定性好,如B4C、SiC、c-BN、Si3N4等;而离子键型涂层材料的化学稳定性好、脆性大、硬度相对来说不太高,如Al2O3、TiO2等。有时一种涂层材料中含有多种化学键,如TiC中同时有金属性、离子性和共价性化学键,但以共价键为主,其次为离子键和金属键。化学键的种类决定了材料的硬度、熔点以及化学稳定性[8]。

为满足各种切削加工工艺的要求,涂层成分逐渐多元化,最早使用的简单二元涂层逐步发展为三元或多元涂层;涂层结构也逐渐复杂化,由单层逐渐向多层、梯度、纳米复合结构转变。具有超高硬度的金刚石涂层、类金刚石涂层、立方氮化硼涂层以及具有润滑作用的软涂层(MoS2、WS2),也得到广泛的研究,以期获得或扩大工业应用规模。近年来,高熵合金涂层因比传统合金具有更高的硬度、强度、耐磨性、耐腐蚀性和高温性能,与有氧涂层、多元多层涂层成为刀具涂层领域的研究热点。

2 涂层组元分类

涂层发展初期为简单的二元涂层。随着切削加工技术的发展和难加工材料增多,逐渐出现了三元涂层、四元涂层及多元涂层。

2.1 二元涂层

常见的二元涂层材料的种类及其特点如表1所示。这些涂层材料具有硬度高、耐磨性好、摩擦因数低或高温化学性能稳定等特征,广泛应用于切削刀具表面。

TiN是早期开发的二元涂层之一,也是PVD技术最早产业化并应用于刀具上的涂层材料。TiN具有NaCl型晶体结构,室温硬度为2100~2300HV,具有较小的摩擦因数和良好的抗粘着磨损性能。TiN刀具切削钢材时不易粘刀,可以大幅度降低刀具与工件之间的摩擦因数,提升刀具的切削性能。但是TiN的抗氧化性能比较差,切削温度超过500 ℃时,涂层就会发生明显的氧化而被烧蚀,导致刀具硬度降低,磨损严重,限制其在严苛的加工工况中使用。TiN涂层由于其制备工艺简单、成熟,目前仍是广泛应用的涂层材料之一。

表1 常用的二元涂层材料及其特点

Tab.1 Commonly used binary coating materials and their characteristics

TiC也是早期应用的二元涂层之一,其比TiN具有更高的硬度,硬度可达2500~4200HV,是一种高硬度耐磨化合物。TiC涂层在切削过程中,C元素可起到润滑作用,降低刀具与工件材料之间的摩擦因数,具有较好的抗后刀面磨损和抗月牙洼磨损能力[9-10]。但TiC涂层的脆性大,韧性和抗弯强度低,一般适用于摩擦剧烈及连续切削加工的工况中。

CrN也是一种应用广泛的二元化合物涂层。CrN涂层具有较高的硬度,约为1750~2200HV[11-12],还具有良好的耐磨性、低的内应力和稳定的化学性质,其氧化温度可达700 ℃[13],可应用于腐蚀性或高速、高温循环摩擦状态等工况中,提高刀具的使用寿命[11,14]。

Al2O3涂层具有很好的高温热稳定性、红硬性、耐磨性,硬度可达2700HV,可应用于高速干切削领域,提高刀具的切削性能。但是单相Al2O3涂层具有一定的脆性,其与基体金属材料的热膨胀系数差异较大,在大载荷或冲击力作用下,容易产生裂纹[15],而且其抗热震性差,不能承受环境温度的突然变化。因而Al2O3涂层通常作为双层涂层或多层涂层的表层,如TiCN/Al2O3,起到热屏障的作用,有利于提升刀具的切削速度,提高切削加工效率。

2.2 三元涂层

三元涂层是在二元涂层(如TiN、CrN等)中掺杂Al、Zr、Cu、Ni、Y、Hf或C等元素,通过固溶强化或细晶强化效应,提升涂层的硬度、韧性、耐磨性和抗高温氧化性能,改善刀具的切削性能。常用的三元涂层有TiAlN(AlTiN)、CrAlN(AlCrN)、TiCN等。

TiAlN涂层是目前广泛应用的工具模具硬质涂层之一,其具有良好的硬度、耐磨性、化学稳定性和抗高温氧化性能。常用的TiAlN涂层为Al原子固溶于fcc-TiN相中的三元固溶体,Al固溶于TiN相中取代Ti原子的位置,产生晶格畸变,引入部分应力,起到固溶强化的效果[16]。另外,Al的原子半径(0.143 nm)小于Ti的原子半径(0.146 nm)[17-18],Al固溶于TiN相中也可起到细化晶粒的作用,因而TiAlN涂层比TiN涂层具有更高的硬度。邹雪倩等[19]采用离子束辅助真空脉冲过滤弧离子镀技术制备的TiAlN涂层的硬度高达35.2 GPa,大大高于TiN涂层的硬度24.1 GPa。当TiAlN涂层中的Al原子数分数超过50%时,表面可生成以Al2O3为主的氧化膜,阻碍外界有害元素向涂层内部扩散,降低氧化速率,提高涂层的抗高温氧化性能[20]。研究表明:TiAlN涂层中的Al含量越高,涂层的抗氧化性能越好。杜日昇[21]研究了Al原子数分数分别为0%、33%、50%、67%的TiAlN涂层的性能。结果表明:随着TiAlN涂层中Al含量的增加,硬度由2300HV增加到3100HV,氧化温度由550 ℃提升到850 ℃。徐银超等[22]对比了TiN和TiAlN涂层刀具的切削性能,发现在160 m/min和280 m/min切削速率下,TiAlN涂层刀具的寿命分别约为TiN涂层刀具寿命的2倍和2.5倍,并且随着切削速率的增加,TiAlN涂层刀具的切削性能优势更加明显。TiAlN涂层具有优异的力学性能和抗高温氧化性能,可应用于干式或半干式切削加工刀具上。

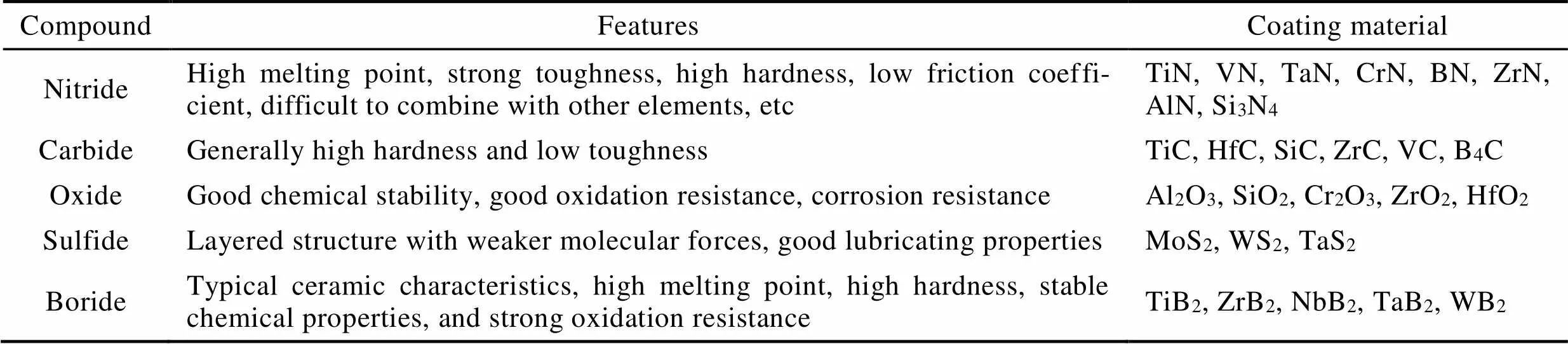

CrAlN涂层是在CrN中掺杂Al,通过固溶强化和细晶强化效应来提高涂层的硬度、耐磨性和抗高温氧化性能。与TiAlN涂层相比,CrAlN涂层具有更好的抗高温氧化性能,广泛应用于模具加工等机械制造领域[23]。Al含量对CrAlN涂层的性能有很大的影响。Ding等[24]研究发现随着Al含量的增加,CrAlN涂层硬度先增大后减小,当Al原子数分数为63%时,硬度达到最高值40 GPa。Reiter等[25]采用阴极电弧蒸发技术在钢基体上沉积AlCrN涂层,发现Al原子数分数为71%时,涂层具有最优的抗摩擦磨损性能、高温红硬性、抗高温氧化性能以及最长的切削寿命,如图1所示。由于Al2O3的吉布斯自由能比Cr2O3的吉布斯自由能低,在高温下更稳定,同时Al2O3的PBR值低于Cr2O3的PBR值,有助于降低氧化膜与涂层之间的残余应力,因而提升Al含量有利于提高涂层的抗高温氧化性能。但当Al含量过高时,涂层中出现hcp-AlN相,涂层的硬度降低。Al在fcc-CrN相中的理论临界固溶度约为77%[26],而不同文献中报道的Al实际固溶度即出现hcp-AlN的临界Al含量各不相同。Reiter等[25]发现当CrAlN涂层中Al原子数分数超过71%时,涂层由面心立方结构向纤锌矿六方结构转变。Sugishima等[27]采用磁控溅射在石英玻璃上制备了AlCrN涂层,发现涂层中Al原子数分数高达75%时才出现hcp-AlN相,与理论值较接近。也有文献显示,在CrAlN涂层中,Al原子数分数不足50%时,即出现了hcp-AlN相[26]。Al的实际临界固溶度与制备技术和工艺参数息息相关,目前还未有研究系统报道Al在CrN相中固溶度的影响因素及其作用规律。尽管CrAlN涂层在工业中有了很好的应用,但依然有研究者开展相关研究。

图1 (a)不同Al含量的Al1‒xCrxN涂层的硬度和磨损率,(b)硬度-退火温度曲线,(c)氧化膜厚度-氧化温度曲线,(d)刀具寿命[25]

TiCN也是工业中应用比较广泛的一种三元涂层,其综合了TiN和TiC的优点。与TiN相比,其具有更高的硬度和耐磨性,而与TiC相比,其具有更好的韧性,广泛应用于有色金属合金加工工况中。周等[28]采用离子镀方法制备了TiCN涂层,其硬度为34.6 GPa,远高于TiN涂层的硬度25.1 GPa。这是因为添加C元素后,TiN晶格中的N原子部分被C原子替代,形成Ti(C,N)固溶体。另外,在切削过程中,C可以从TiCN中析出起到固体润滑的作用,降低刀具与工件之间的摩擦,减轻刀具磨损。TiCN涂层刀具比TiN和TiC涂层刀具具有更好的切削性能。

2.3 四元及多元涂层

为进一步提升涂层的综合性能,利用多种元素协同作用的四元及多元涂层(如TiAlSiN、CrAlSiN、TiAlCN、AlTiYN、AlTiSiYN等)也得到研究者的广泛关注。TiAlSiN和CrAlSiN涂层是广泛研究的四元涂层,其具有纳米复合结构。TiAlCN涂层通过掺杂Al和C元素同时提高涂层的抗高温氧化性能和耐磨性能。在TiAlCN涂层中,Al元素可以和氧原子结合生成Al2O3,阻止O向涂层内部扩散,提高涂层的抗高温氧化性能;而C原子则以晶态化合物或无定形碳的形式存在于TiAlCN涂层中,提升涂层的抗摩擦磨损性能[29]。Zhang等[30]采用脉冲激光沉积(PLD)技术制备TiAlCN涂层,其由fcc-TiN和hcp-AlN相组成,硬度高达38.5 GPa,摩擦因数低至0.2。C含量对TiAlCN涂层的结构和性能起着重要作用。Choe等[31]采用ICP辅助溅射技术沉积TiAlCN涂层,研究表明:C原子数分数从24%提高到64%时,TiAlCN涂层的摩擦因数从0.657减少到0.145,耐磨性能大幅度提高。Chen等[32]采用电弧离子镀技术制备了不同C含量的AlTiCN涂层,当C原子数分数为0.2%时,表现出最佳的耐磨性能和切削性能。

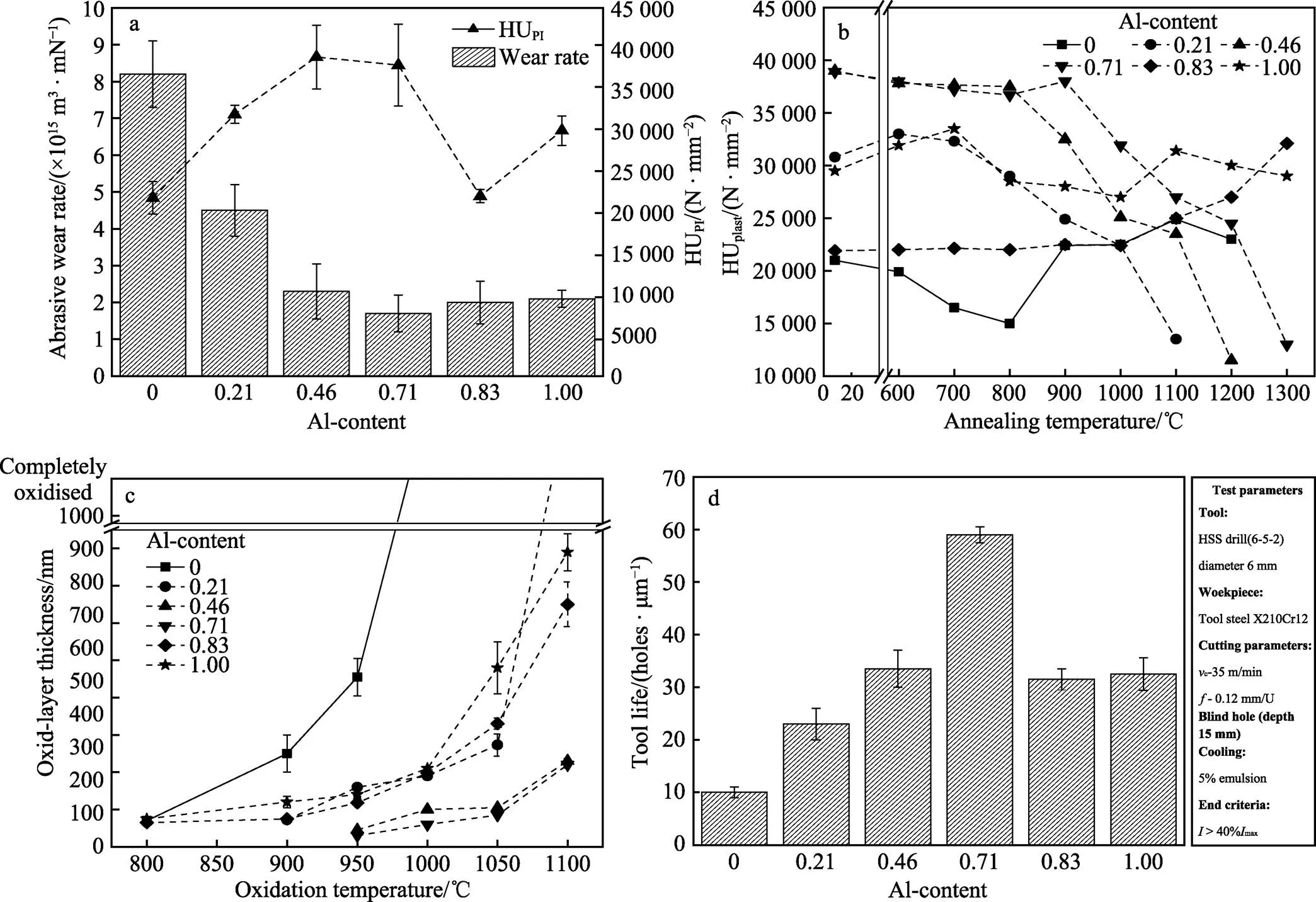

多元涂层AlTiYN则是通过在CrN中同时加入Al和稀土元素Y,来提高其抗氧化性能和抗磨减摩性能。Al掺杂到CrN中,发生晶格畸变,起到固溶强化作用,可有效提高涂层的硬度和抗高温氧化性能。稀土元素Y可细化晶粒,减少组织孔洞缺陷,使涂层更致密,从而提升涂层的结合强度和抗磨减摩性能。莫锦君等[33]在硬质合金表面沉积AlTiN和AlTiYN涂层,研究发现添加Y元素后,AlTiYN涂层晶粒得到细化,组织结构更致密,硬度、韧性、结合强度和抗高温氧化性能显著提升;在AlTiYN涂层中进一步掺杂Si元素后,进一步提升了抗高温氧化性能和红硬性,切削SKD11模具钢时,AlTiSiYN涂层刀具具有最长的切削寿命,如图2所示[34]。

图2 (a)AlTiN、AlTiSiN和AlTiSiYN涂层的热重曲线,(b)AlTiSiN和AlTiSiYN涂层高温退火后的纳米硬度,(c)无涂层刀具及AlTiN、AlTiSiN和AlTiSiYN涂层刀具切削长度与刀具磨损量关系[34]

掺杂元素的种类、数量、存在形式、键合价态以及相互之间的协同作用方式,对涂层的微观结构与性能具有重要影响。因而多元涂层的成分选择、设计与组分调控,以及掺杂元素的协同作用机制是多元涂层研究的重要内容,也是制备出高性能多元涂层的关键。多元化是刀具涂层的发展趋势之一,也是提升涂层综合性能的重要手段。多元涂层获得研究者的广泛青睐,但影响其性能的因素较多,因而目前在刀具上的实际应用不如二元涂层和三元涂层广泛。

3 涂层结构分类

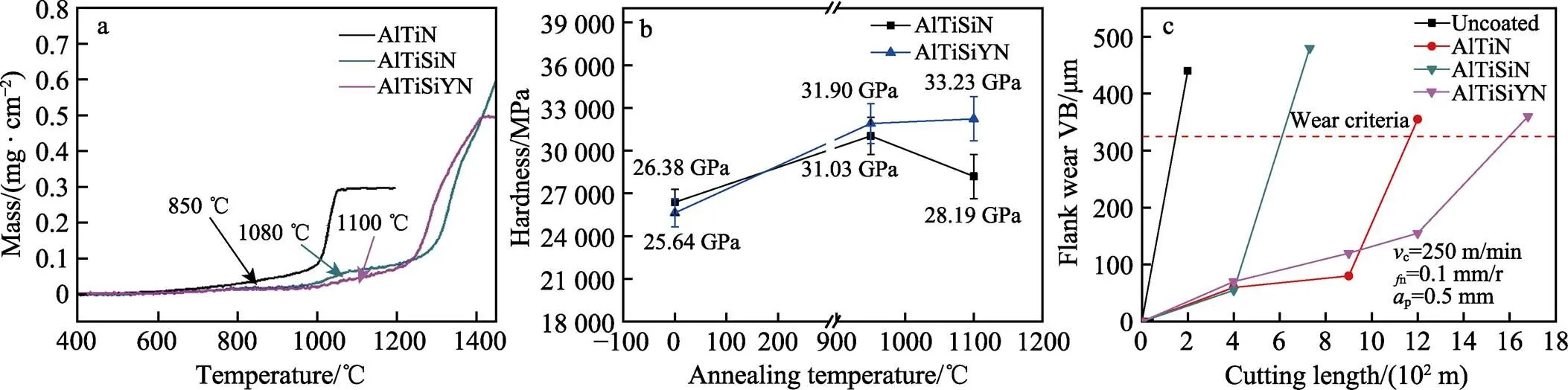

随着涂层成分逐渐丰富,涂层的结构也在不断发展。涂层发展初期以单层涂层为主,逐渐衍生出多层涂层、纳米多层涂层、纳米复合涂层和梯度涂层。涂层的结构示意图如图3所示。

图3 涂层结构示意图

3.1 单层涂层

单层涂层即在基体上镀覆一层单一成分的涂层,其制备工艺简单,能够满足一般切削工艺的使用要求,在市场上仍有一定的应用。但单层涂层与基体成分和微观结构存在较大差异,残余应力大,结合强度较低。为提高结合力,通常会在涂层与基体之间涂覆一层几十纳米到几百纳米厚的金属过渡层或氮化物过渡层,如TiN和CrN。

3.2 多层涂层

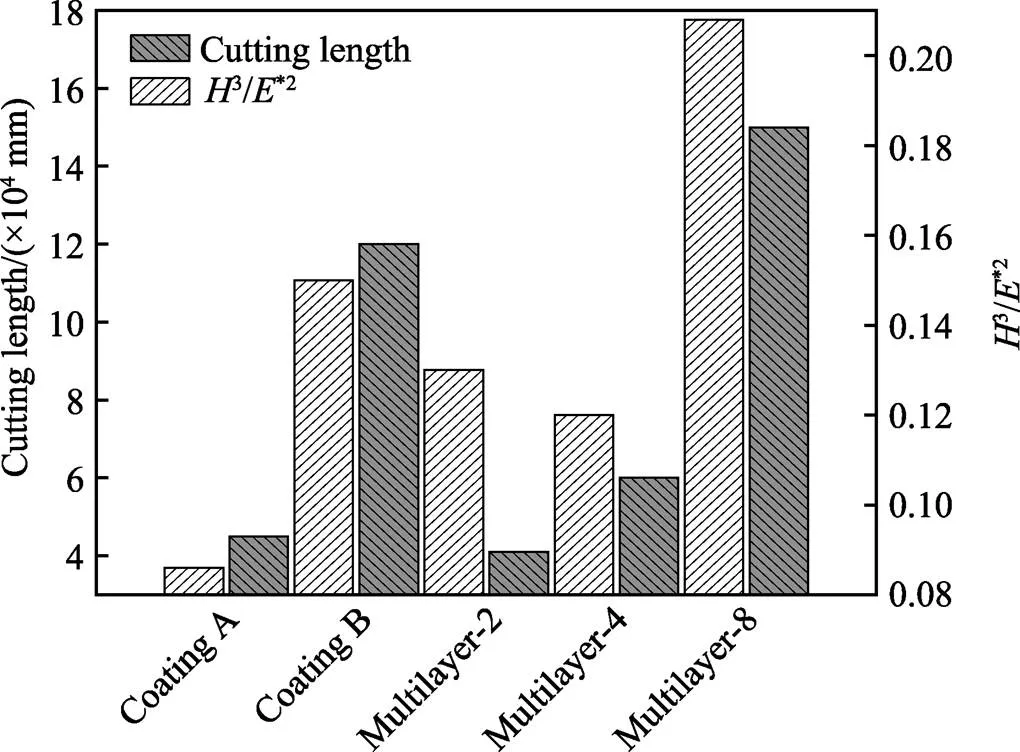

多层涂层是由两种及以上不同材料相互交替生长而形成的多层结构涂层。多层涂层可综合各层的优点,同时通过合理设计多层结构还有助于减小涂层内部应力,提高膜基结合强度。Shi等[35]采用电弧离子镀技术制备了具有不同调制周期(=440、590、860、1800、3520 nm)的CrN/Cr2O3多层涂层,综合利用CrN层良好的韧性和Cr2O3层高的硬度与化学稳定性。研究表明:当调制周期为590 nm时,涂层的硬度高达3634 kg/mm2,与基体的结合力高达65 N,磨损率低至5.4×10‒7mm3/(N·m),具有优异的力学性能和抗摩擦磨损性能。与单层涂层相比,多层涂层还可有效地改善涂层组织结构,抑制粗大晶粒的生长,同时提高涂层的硬度和抗裂性。谢仕芳等[36]采用电弧离子镀制备TiN/TiC多层涂层,硬度为20.6 GPa,远高于TiC单层涂层的硬度14 GPa。Shuai等[37]采用电弧离子镀制备了TiAlN涂层和Ti/TiAlN多层涂层,研究发现Ti/TiAlN多层涂层比TiAlN涂层具有更优异的耐磨性、抗裂性、断裂韧性和更低的残余应力,这是因为多层涂层中,韧性较好的Ti层可协调变形并增强基体与TiAlN层之间的结合力,阻碍裂纹扩展,从而提高涂层的抗裂性。Li等[38]通过调控基体偏压制备了具有低硬度和高硬度的AlTiSiN涂层(Coating A和Coating B),并将两者组合成双层、四层、八层TiAlSiN涂层,研究发现:采用多层结构有助于提高涂层的韧性,延长刀具的使用寿命,如图4所示。

当多层涂层每层厚度为纳米数量级时,被称为纳米多层涂层,又被称为超晶格涂层。常见的纳米多层涂层有TiN/VN、TiAlN/TiN、TiN/AlN、CrN/AlN、TiN/TaN、TiN/NbN等。若控制好调制周期和调制比,纳米层间可保持共格关系,而由于纳米层间晶格常数不同和剪切模量差,界面处发生共格畸变,产生较大的拉压交变应力场,阻碍位错移动,使涂层具有超高硬度。另外,纳米多层涂层中存在大量垂直于柱状晶生长方向的共格界面,高温下可以阻碍元素扩散,提高涂层的高温热稳定性和抗高温氧化性能[39]。纳米超晶格涂层因其具有超模量和超硬度效应以及良好的高温热性能,而成为刀具涂层的研究热点。目前,解释纳米多层涂层超硬和超模量效应的常用机理主要有Hall-Petch细晶强化理论、共格协调应变理论和模量差理论。

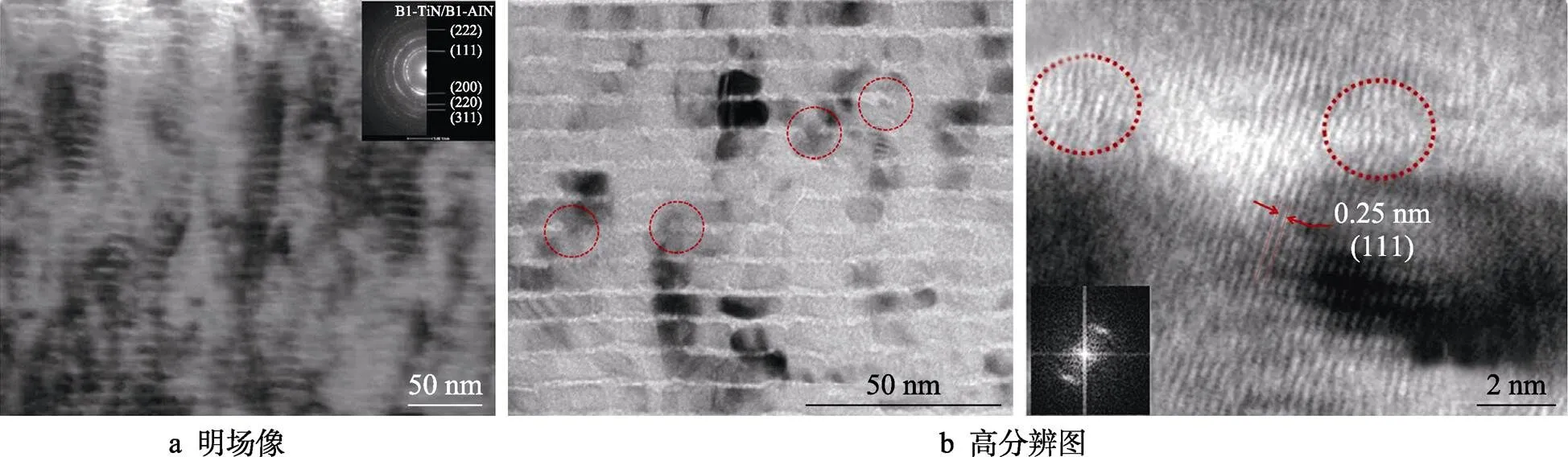

图4 不同TiAlSiN多层涂层的切削长度和H3/E*2值[38](Coating A代表低偏压下制备的低硬度TiAlSiN涂层,Coating B代表高偏压下制备的高硬度TiAlSiN涂层,Multilayer-2代表A+B,Multilayer-4代表A+B+A+B,Multilayer-8代表A+B+A+B+ A+B+A+B)[38]

纳米多层涂层的微观组织结构和机械性能受调制周期及各纳米层厚度的影响很大。胡春华等[40]采用多靶反应磁控溅射技术制备了一系列不同调制周期和调制比的TiAlN/TiN 纳米多层涂层,研究表明:在一定的调制周期下,TiN层和TiAlN层能形成共格外延生长结构,多层膜呈现硬度异常升高的超硬效应;当TiN层的厚度约为1.6 nm时,多层膜的硬度达到最大值50 GPa,同时比TiAlN单层涂层具有更低的摩擦因数。Fallmanna等[41]利用非平衡磁控溅射技术分别在Si、MgO和Al2O3基体上制备TiN/AlN超晶格涂层,研究表明:基体、调制周期以及AlN层厚度对涂层微观组织结构和力学性能具有很大的影响;当调制周期为2.5 nm、AlN层厚度为0.9 nm时,在MgO基体上制备的TiN/AlN超晶格涂层为面心立方结构,AlN层沿TiN层外延生长,表现出最高的硬度值(37.5 GPa)和最佳的断裂韧性。Zeng等[42]采用磁控溅射技术制备了TiN/AlN超晶格涂层,结果表明:当AlN层的厚度为1 nm时,TiN/AlN涂层在1000 ℃保温540 min后,涂层依然为面向立方相结构,纳米层间界面清晰(如图5所示),表现出很高的高温热稳定性,这是因为纳米层间的共格界面阻碍fcc-AlN→hcp-AlN相转变。

图5 TiN/AlN纳米多层涂层在1000 ℃保温540 min后的TEM微观形貌[42]

3.3 纳米复合涂层

纳米复合涂层是由两种或两种以上成分或结构不同的相形成的涂层。纳米复合涂层主要分为三类:(1)nc-陶瓷/a-陶瓷复合涂层,如nc-TiN/a-Si3N4、nc-ZrN/a-Si3N4、nc-TiAlN/a-AlN等;(2)nc-陶瓷/nc-陶瓷复合涂层,如nc-MeN/nc-C3N4等;(3)nc-陶瓷/金属复合涂层,如nc-ZrN/Cu、nc-ZrN/Ni、nc-ZrN/Y等。现在研究和应用较多的纳米复合涂层,一般为在传统的氮化物(TiN、CrN、ZrN、TiAlN、CrAlN等)硬质涂层中,分别加入Si或B元素形成的纳米晶与非晶镶嵌形成的三维网状结构(nc-MeN/a-Si3N4或nc-MeB2/a-BN),如图3d所示。在这种三维网络结构中位错难以形成,晶粒间的非晶相(Si3N4或BN)能有效阻挡晶界滑移,同时两相间界面可增强微裂纹扩展阻力,使涂层的硬度和韧性同时得到提高。

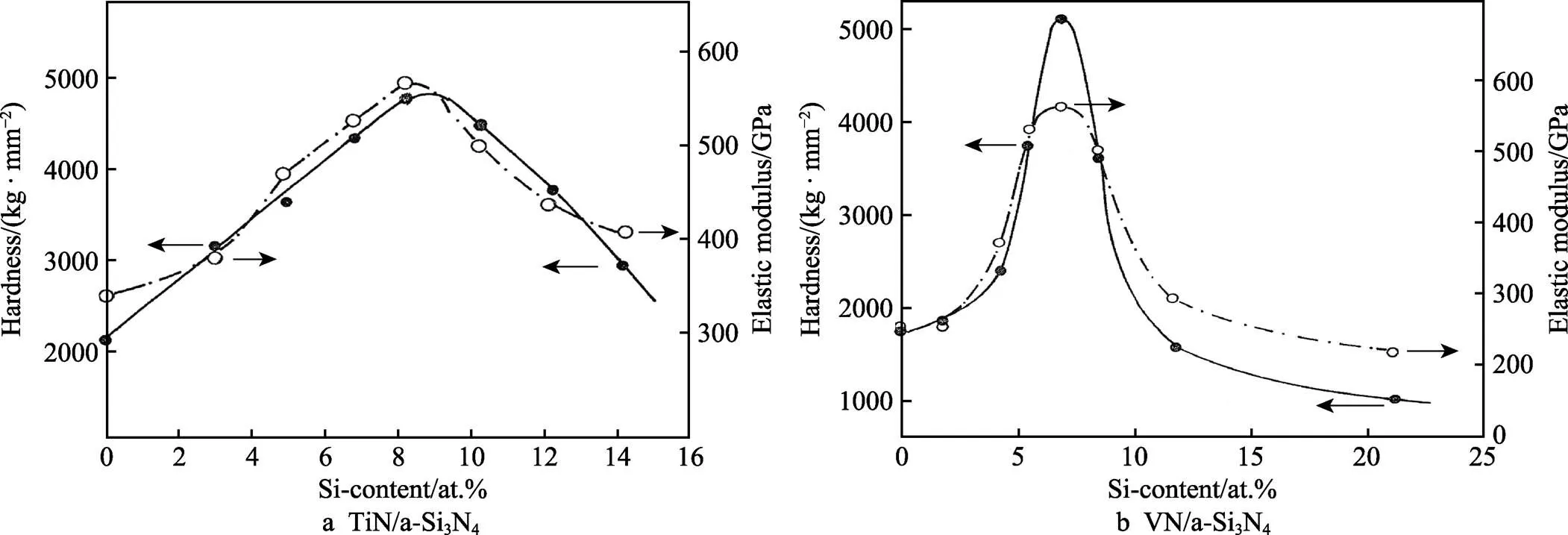

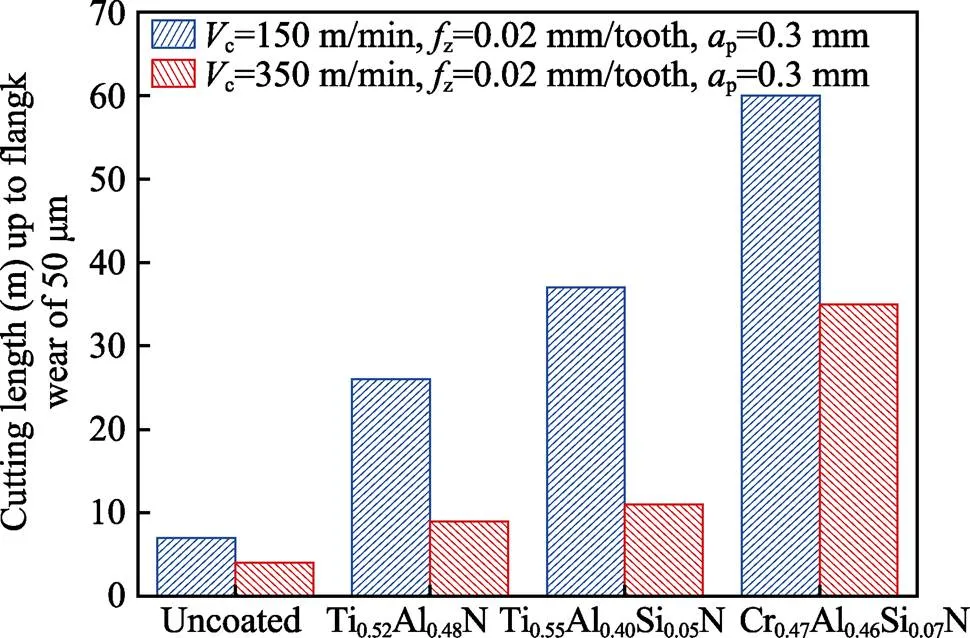

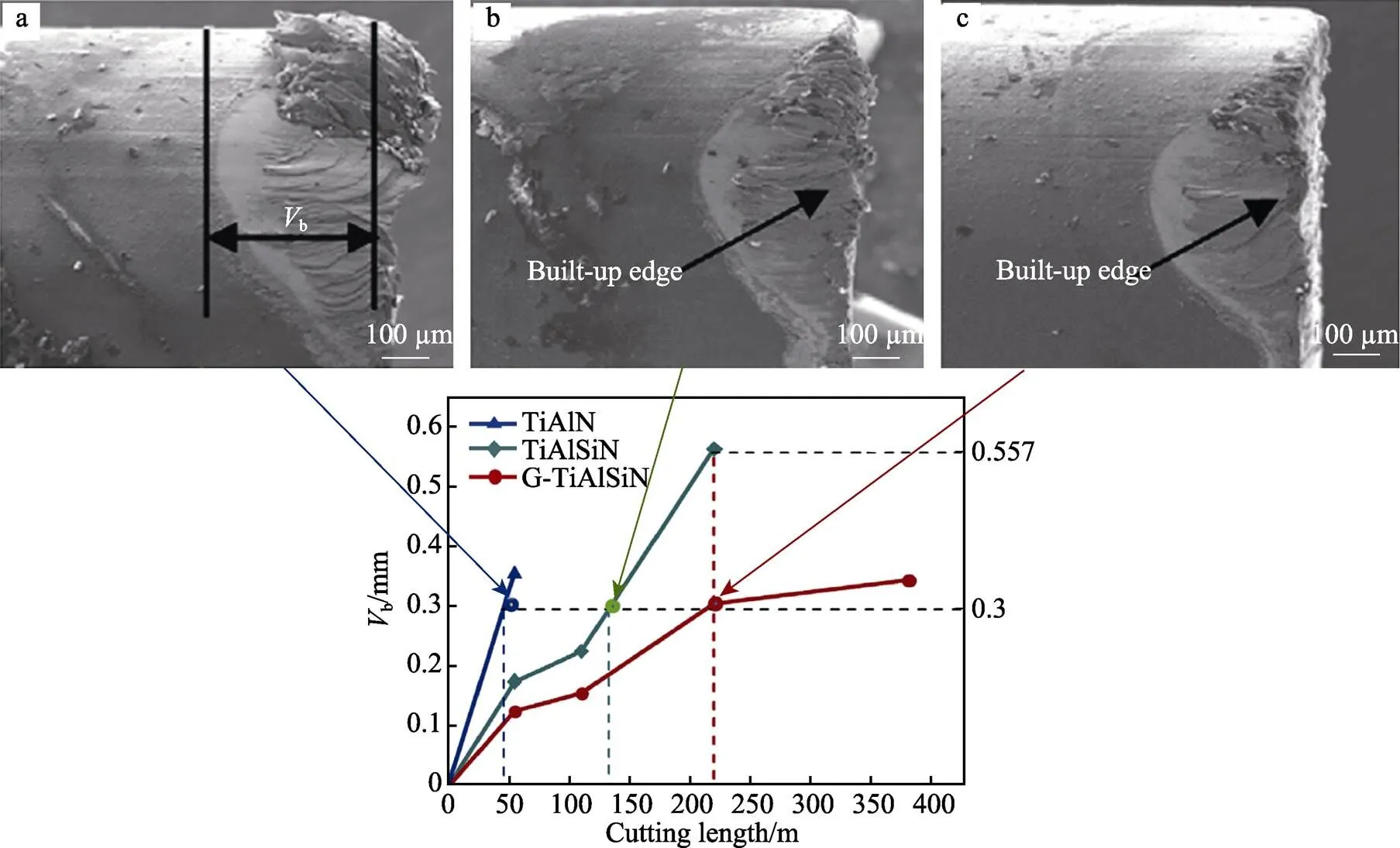

这种nc-陶瓷/a-陶瓷复合涂层是德国科学家Veprek等人[43-44]于1994年根据异质超晶格结构具有超硬性提出的一种超硬纳米复合涂层设计准则,其制备出的TiN/a-Si3N4和VN/a-Si3N4纳米复合涂层的硬度高达5000 kg/mm2,弹性模量高达500 GPa,如图6所示。随后,这种具有超硬效应的纳米复合涂层受到国内外研究者的广泛关注。瑞士Platit公司制备出纳米TiAlN晶体镶嵌在非晶态Si3N4内的纳米复合涂层,涂层硬度也高达50 GPa[45]。吴雁等[46]采用阴极电弧离子镀技术制备了TiAlN和TiAlSiN涂层,结果表明:TiAlSiN纳米复合涂层的硬度为38.94 GPa,高于AlTiN涂层的硬度29.14 GPa,这主要是因为Si元素与N结合形成非晶相Si3N4,包裹于fcc-(Al,Ti)N晶界处,阻碍晶粒长大,细化涂层晶粒;切削HT200材料时,TiAlSiN涂层刀具比AlTiN涂层刀具具有更低的切削力和更高的切削寿命。Chang等[47]研究发现:干切削Ti-6Al-4V合金时,CrAlSiN和TiAlSiN涂层比TiAlN涂层具有更好的红硬性以及更长的切削寿命,如图7所示。

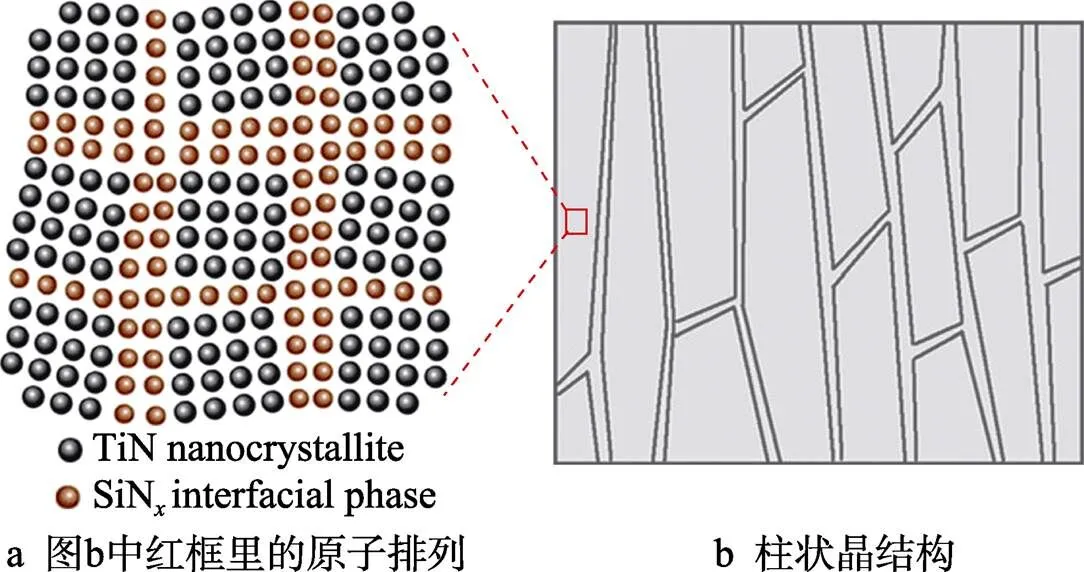

Veprek的纳米晶/非晶复合模型在解释纳米复合涂层致硬机理时占主导地位[48],但是近年来有研究人员[49-50]提出在TiAlSiN涂层中Si3N4相可能晶化,沿(Ti,Al)N相共格外延生长,使涂层呈柱状晶结构(如图8所示),两相间由于晶格错配和剪切模量差阻碍位错移动,增强涂层的硬度。目前的研究报道中,TiAlSiN涂层的硬度鲜有达到Veprek最初报道的硬度值,不同文献中的涂层硬度值差别较大。纳米复合涂层的微观结构和强化、硬化机制还需进一步深入研究,为制备高性能纳米复合刀具涂层奠定理论基础。TiAlSiN以及与其结构类似的CrAlSiN等纳米复合涂层,因具有良好的力学性能和抗高温氧化性能,至今仍是刀具涂层领域的研究热点,在刀具上也已广泛应用。

图6 含Si纳米复合涂层的硬度和弹性模量随Si含量的变化曲线[44]

图7 未涂层刀具及Ti0.52Al0.48N、Ti0.55Al0.40Si0.05N和Cr0.47Al0.46Si0.07N涂层刀具根据相同的磨钝标准在不同切削速度下能实现的切削长度[47]

图8 nc-TiN/c-SiNx结构示意图[49]

3.4 梯度涂层

梯度涂层成分沿薄膜纵向生长方向逐步发生变化,这种变化可以是化合物各元素比例的变化(如TiAlCN中Ti、Al含量的变化),也可以由一种相结构逐渐过渡到另一种相结构(如N梯度变化的Cr/Cr2N/ CrN涂层),结构示意图如图3e所示。梯度涂层能有效地消除涂层与基体之间及涂层内界面的应力集中,显著增强膜基结合强度,延长刀具的使用寿命。

谭超等[51]采用N2流量循环控制的方法,制备了一种TiAlSiN纳米多层梯度涂层,研究表明:多层梯度涂层比TiAlSiN单层涂层具有更高的结合力、韧性和耐磨性能。王立宇等[52]采用等离子注入沉积技术制备了CrAlN纳米梯度涂层,结果显示:CrAlN纳米梯度涂层具有优异的纳米力学性能,并显著提高了镁合金表面的承载能力。梁杨梦甜等[53]采用磁控溅射与电弧离子镀复合技术制备了CrAlN纳米梯度涂层,其具有高的硬度和膜基结合力,以及良好的高温热稳定性。Cai等[54]制备了一种Si含量梯度变化(0%-2%- 4%-6%,质量分数)的AlCrSiN涂层,涂层结构从底层到表层逐渐由粗大柱状晶转变为细小柱状晶、纳米晶和超细纳米晶,具有较高的硬度(33 GPa)和较低的弹性模量(326 GPa),3/2值高达0.34 GPa,与基体具有很好的结合强度,比非梯度AlCrSiN涂层表现出更优的抗摩擦磨损性能和切削性能。Lü等[55]通过磁控溅射技术制备了TiAlSiN梯度涂层,表面质量得到了改善,与非梯度TiAlSiN涂层相比,涂层与基体的结合力提高了300%,达到100 N,硬度保持在非梯度TiAlSiN涂层的70%以上;切削TC4钛合金时,TiAlSiN梯度涂层后刀面磨损比非梯度TiAlSiN涂层降低了45.6%,切削距离增加了75.4%,如图9 所示。由此可见,采用梯度结构可以有效提升涂层的韧性和结合力,进而提升涂层的抗剥落能力,改善涂层刀具的抗摩擦磨损性能和切削性能。

图9 TiAlN、TiAlSiN和梯度TiAlSiN涂层刀具的后刀面磨损带宽度随切削长度的变化[55]

4 超硬涂层

4.1 金刚石涂层

金刚石具有硬度高、耐磨性好、导热系数高、摩擦因数和热膨胀系数小的优点,是理想的刀具材料,受到刀具领域的广泛青睐。其既可作为整体的金刚石刀具,也可作为涂层涂覆于具有更高韧性的硬质合金和高速钢基体上,延长刀具的使用寿命。制备金刚石涂层的主要方法为热丝CVD法,其次为微波等离子体法和直流等离子喷射法等。尽管金刚石涂层在工业上已有应用,但金刚石与基体的结合力差,使用时易从刀具上剥落失效,这一问题长期没有得到很好地解决。现普遍认为金刚石与基体附着力差的原因为:(1)金刚石形核密度低,涂层/基体界面存在大量孔隙;(2)硬质合金和高速钢中的Co和Fe具有催石墨化作用,抑制金刚石形核生长,界面处存在石墨和非晶碳;(3)金刚石与基体的热膨胀系数不匹配使涂层内存在较大的残余应力;(4)金刚石生长过程中形成的缺陷会产生较大的应力[56-57]。

为提升金刚石涂层与基体之间的结合力,一方面,研究者通过脱钴处理或元素渗透等方法,降低基体表面的Co含量;另一方面,可以通过添加过渡层,来降低基体元素对金刚石沉积过程的影响。He等[58]在金刚石涂层与基体之间添加一层a-SiC过渡层,发现金刚石涂层的结合力得到了很大的提高,同时比无过渡层金刚石涂层具有更优异的耐磨性能。Cui等[59]采用SiO2和SiC非晶过渡层,阻碍了基体Co的催石墨化作用,提高了金刚石与硬质合金基体的结合力,切削ZrO2时,含过渡层的金刚石涂层具有更佳的切削性能。也有研究者通过掺杂元素的方法来改善涂层的结合力和耐磨性。Wang等[60]在金刚石涂层中掺杂Si和B元素,两种元素均提高了涂层的结合力和耐磨性,切削Al-14%Si合金时,B掺杂金刚石涂层具有最佳的切削性能。

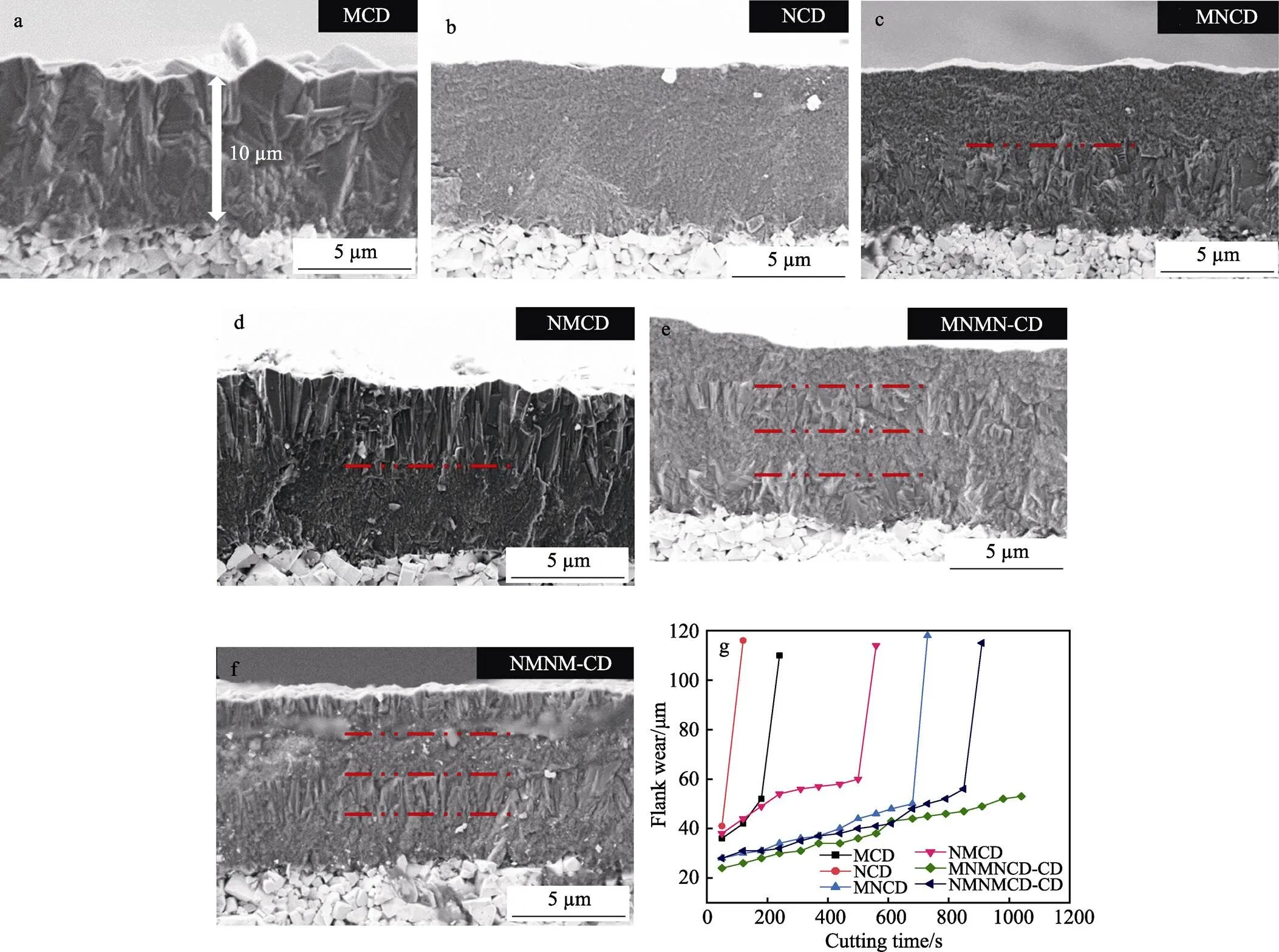

表面粗糙度对金刚石涂层刀具的加工性能也具有重要影响。金刚石涂层经历了由粗晶金刚石、微晶金刚石,到微米、纳米金刚石的研制过程,其晶粒越来越细,涂层越来越薄[61]。通常晶粒尺寸越细的金刚石涂层,其表面粗糙度越小[62],切削加工时,工件表面的质量越好。目前,按金刚石晶粒尺寸大小常将金刚石分为微米金刚石和纳米金刚石。微米金刚石涂层具有高硬度和优异的耐磨性,但由于其具有柱状晶特征,表面粗糙度大,具有较大的摩擦因数,影响刀具的耐用度和加工精度[63]。抛光可以降低刀具表面粗糙度,但其工艺繁琐且增加了制造成本,同时可能损伤金刚石涂层。纳米金刚石以小晶粒堆积方式生长,晶界密集,由于引入了sp2碳以及其他非金刚石碳,其硬度低于微米金刚石,但具有更加致密的组织结构和更低的表面粗糙度[64]。为综合利用微米金刚石和纳米金刚石的优点,研究者采用纳米和微米金刚石复合的双层或多层结构来提升涂层的综合性能。一般地,微米金刚石为底层,增强涂层与基体的结合力;纳米金刚石作为表层,以提升涂层表面质量,降低摩擦因数[65]。Sun等[66]制备了底层为微米金刚石和表层为纳米金刚石的双层涂层,涂层结合力和表面质量同时得到了提高。Salgueiredo等[67]制备了微米/纳米金刚石交替的双层和多层涂层,结果表明:多层金刚石涂层比单层和双层金刚石涂层具有更低的表面粗糙度和更高的结合力。Wang等[68]采用热丝CVD法制备单层纳米金刚石和微米金刚石,以及两者复合的双层和多层金刚石涂层,发现多层金刚石涂层比双层和单层金刚石涂层具有更高的结合力和耐蚀性能,PCB钻削时,多层金刚石涂层刀具寿命是双层金刚石涂层刀具寿命的2倍;铣削ZrO2陶瓷时,多层金刚石涂层刀具的铣削寿命比单层金刚石涂层刀具提高了3~7.5倍,如图10所示。

通过工艺调整、过渡层设计、元素掺杂和多层结构设计等方法,金刚石涂层与基体的结合力和表面质量有了很大的提升。我国金刚石涂层基础与应用基础研究方面已取得较大的进展,但目前金刚石涂层刀具市场依然是国外品牌处于垄断地位,还需要借鉴国外经验,同时加强技术自主创新,逐步摆脱国外垄断的局面。

4.2 类金刚石涂层

类金刚石(Diamond-like carbon coating,DLC)涂层是一种包含sp1、sp2和sp3键的非晶碳膜。它性质类似于金刚石,承接了金刚石高硬度和高耐磨的特点,但又具有高的电阻率,良好的光学性能和优异的自润滑特性,广泛应用于机械加工、微电子、生物医疗等领域。DLC膜比金刚石涂层在制备方面具有更大的优势,可采用PVD、CVD和液相电化学沉积法等方法制备,实现了低温沉积以及大面积膜厚可控制备[69]。近20年来,DLC涂层得到了广泛研究,在工业上也获得了应用。

与金刚石涂层类似,在制备过程中DLC涂层内会产生较大的应力导致膜基结合力差。针对这个问题,研究者开展了大量的研究,采取的措施主要包括:(1)工艺优化,选择合适的制备方法以及工艺参数,如偏压、沉积气压等;(2)采用化学或物理方法对基体表面进行处理,增强机械锁合效应,降低基体表面的Co含量;(3)在基体与涂层之间施加过渡层,如Ti、Cr、TiC等,降低热膨胀系数差异;(4)掺杂单一元素或双元素(金属Ti、Cr、Zr、Al等或非金属元素N、B、S、O、F等)。

图10 (a)微米金刚石涂层(MCD),(b)纳米金刚石涂层(NCD),(c)微/纳米双层复合金刚石涂层(MNCD),(d)纳/微米双层复合金刚石涂层(NMCD),(e)微/纳米多层复合金刚石涂层(MNMN-CD),(f)纳/微米多层复合金刚石涂层(NMNM-CD)的截面形貌,(g)对应的涂层铣刀后刀面磨损带宽度随切削时间的变化[68]

另外,DLC涂层的高温热稳定性较低,其在高温下会发生sp3键向sp2键转变,sp2键发生团束化的结构相变,导致其力学性能降低甚至失效[70]。含氢DLC涂层受热时,C—H键断裂以及游离H可以诱导加速涂层石墨化转变,因而其比无氢DLC涂层具有更低的高温热稳定性。在DLC涂层中,sp3键含量越高,其高温热稳定性越好,调整工艺参数制备出高sp3键含量的DLC涂层是改善其热稳定性的方法之一。此外,掺杂非金属元素(如Si、N、F)和金属元素(Ti、Mo、W),也是改善DLC涂层热稳定性的有效方法[71]。Rouhani等[72]通过在含氢DLC涂层中添加Si元素,使涂层在650 ℃依然保持稳定性。Peng等[73]制备Si/O/N三元掺杂DLC涂层,其比Si/O二元掺杂DLC涂层具有更高的热稳定性,在500 ℃退火后,硬度依然为16.5 GPa。

类金刚石涂层在刀具、模具等领域已有应用,但制备出低应力、高热稳定性的大厚度DLC涂层以及大面积高沉积速率制备DLC涂层的技术,依然是研究者努力的方向,以期在工业中获得更大规模的应用。

4.3 立方氮化硼涂层

立方氮化硼(cBN)的硬度和热导率仅次于金刚石,但其比金刚石具有更高的高温热稳定性,且对黑色金属有极为稳定的化学性能,可广泛应用于淬硬钢、轴承钢、高速钢等金刚石难以加工的铁系金属加工,是目前“以切代磨”的理想刀具之一[74]。形状简单的聚晶立方氮化硼刀片在工业上已有应用,但其成本高,能源消耗大,并且难以制备形状复杂的刀具。而立方氮化硼涂层可涂覆于形状复杂的硬质合金刀具基体上,延长刀具的使用寿命。近年来,国内外研究者对立方氮化硼涂层展开了大量研究。制备立方氮化硼涂层的方法有PVD和CVD法。但立方氮化硼涂层与基体的结合力差,尽管通过过渡层设计、工艺调整和基体表面处理等方法,可以改善膜基结合力,但目前还处于研究阶段,尚未实现工业化应用。

5 软涂层

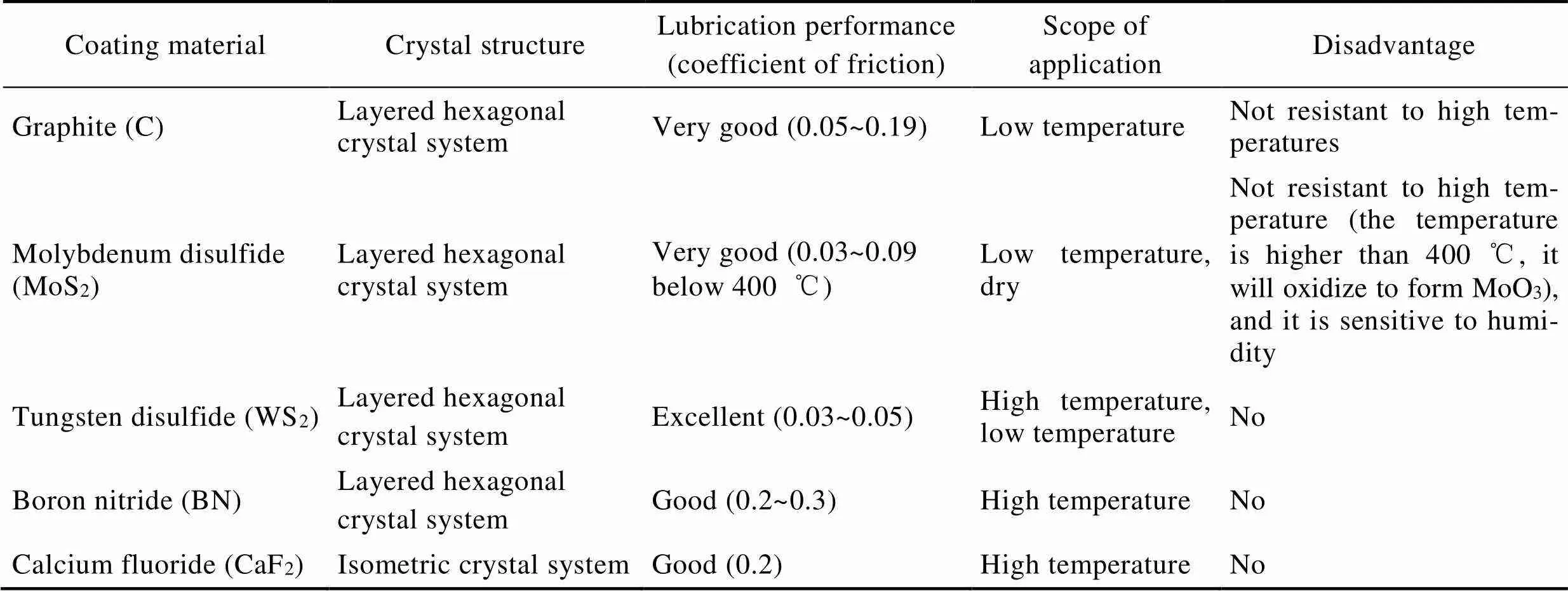

“硬”涂层刀具技术相对已经成熟,应用已非常广泛。但是“硬”涂层刀具的摩擦因数较高,而“软”涂层则具有非常低的摩擦因数。软涂层的主要成分是具有较低摩擦因数的固体润滑材料,在切削过程中,固体润滑膜会从刀具表面转移到工件材料表面并形成转移膜,使摩擦发生在转移膜与润滑膜之间,有效减小摩擦,阻止粘接,降低切削温度和切削力,最终达到减轻刀具磨损和防止积屑瘤产生的目的[75]。常用的软涂层材料如表2所示,主要有C、MoS2、WS2、CaF2、BN等。

表2 常用的几种软涂层材料[76]

Tab.2 Several commonly used soft coating materials[76]

软涂层有助于阻止粘接,减小摩擦,降低磨损,在干切削加工时有助于延长刀具使用寿命[77]。但是软涂层硬度低,耐磨性差,单独使用在刀具上时,作用时间短,很快失去对刀具基体的保护作用;并且在高温、潮湿环境下,其性能会发生衰减,也限制了其使用范围。如MoS2在温度超过400 ℃后开始氧化,生成较硬的MoO3颗粒物,增大摩擦因数,同时环境湿度升高时,摩擦因数也会上升,急剧降低润滑性能[78]。软涂层目前在刀具上的实际应用非常少。

软涂层在刀具涂层领域还处于研究阶段。为进一步利用和提高软涂层低摩擦因数的优势,一方面,研究者通过掺杂金属元素或采用微织构来改善软涂层的承载能力和耐磨性。邢佑强等[79]采用激光加工技术与物理气相沉积方法,在陶瓷刀具上制备出具有微纳米织构的WS2/Zr软涂层刀具,针对45钢切削时,其比普通陶瓷刀具具有更低的切削力、切削温度、摩擦因数和更轻的刀具磨损。另一方面,研究者尝试将软涂层与硬涂层结合使用,即在硬涂层表面涂覆一层软涂层,综合利用硬涂层的高硬度、高耐磨性能和软涂层的润滑性能。孙鸿洋[78]在AlCrSiN硬涂层上涂覆了WS2/Cr软涂层,减小了切屑粘接,提升了排屑流畅性,延长了刀具使用寿命。钻削钛合金时,WS2/Cr- AlCrSiN软硬复合涂层刀具的寿命为AlCrSiN硬涂层刀具的1.22倍,是无涂层刀具的2.25倍。穆晨亮[80]研究了CrCN-WS2软硬复合涂层刀具的制备工艺与切削性能,针对钛合金和碳纤维复合增强材料车削时,CrCN-WS2软硬复合涂层刀具比CrCN涂层刀具、WS2涂层刀具和无涂层刀具具有更优的切削性能,因其降低了切削力和切削热,改善了刀具前刀面的粘接状况。软涂层刀具从研究到实际应用还有一定的差距,但其优异的减摩性能,使其在干切削加工技术中具有广泛的应用前景。

6 新型硬质涂层

6.1 高熵合金涂层

20世纪90年代,中国台湾学者叶均蔚等突破材料设计的传统观念,提出并制备了“多元高熵合金”[81]。Yeh等[82]定义高熵合金为包含5种及以上元素,且每种元素的原子数分数为5%~35%的合金。一般地,高熵合金元素个数为5~13。不同于单一主元素的传统合金,高熵合金为多主元素合金,具有高熵效应、晶格畸变效应、迟滞扩散效应以及“鸡尾酒”效应[83],表现出高硬度、高耐磨性能,以及优异的抗高温氧化性能和耐蚀性能,在块体及涂层材料领域引起广泛关注。

高熵合金一般采用电弧熔炼和铸造方法制备,由于其包含了昂贵的金属元素,成本比大多数常规合金要高很多,因而在低成本的金属基体上制备高性能的高熵合金涂层具有很高的经济价值[84]。目前,制备高熵合金涂层的方法有磁控溅射、激光熔覆、热喷涂、电沉积、等离子熔覆等技术。其中磁控溅射技术可以通过改变靶材的化学组成和调整工艺参数,控制化学计量比,同时在沉积过程中掺入反应性气体,如N2、O2或C2H2,形成高熵合金的氮化物、氧化物或碳化物薄膜,是制备高熵合金涂层常用的方法之一[85]。

高熵合金涂层按照成分组成可以分为两类:一类为完全由金属元素组成的纯金属涂层,如AlCoCrFeNi系和NbSiTaTiZr系等;另一类为金属元素与C、N等非金属元素形成的氮化物、碳化物等化合物涂层,如AlCrTaTiZrN、TiAlCrSiVN等[86]。Qiu等[87]采用激光熔覆技术在Q235钢表面制备了AlCoCrCuFeNiTix高熵合金涂层,涂层为单一的体心立方结构(bcc),硬度高达988HV,是基体硬度的4.5倍。Cui等[88]采用激光熔覆技术制备了FeCoCrNiMn和FeCoCrNiMnAl高熵合金涂层,研究发现Al元素使涂层由面心立方(fcc)单相组织转化为fcc+bcc双相组织,并细化了晶粒,增大了位错密度,提升了涂层的抗塑性变形能力,硬度由2.983 GPa提升至4.132 GPa。Bachani等[89]采用脉冲直流磁控溅射技术制备了VNbMoTaWAl高熵合金涂层,涂层硬度最高可达到18.1 GPa,并在0.5 mol/l的H2SO4溶液中具有非常好的耐蚀性能。

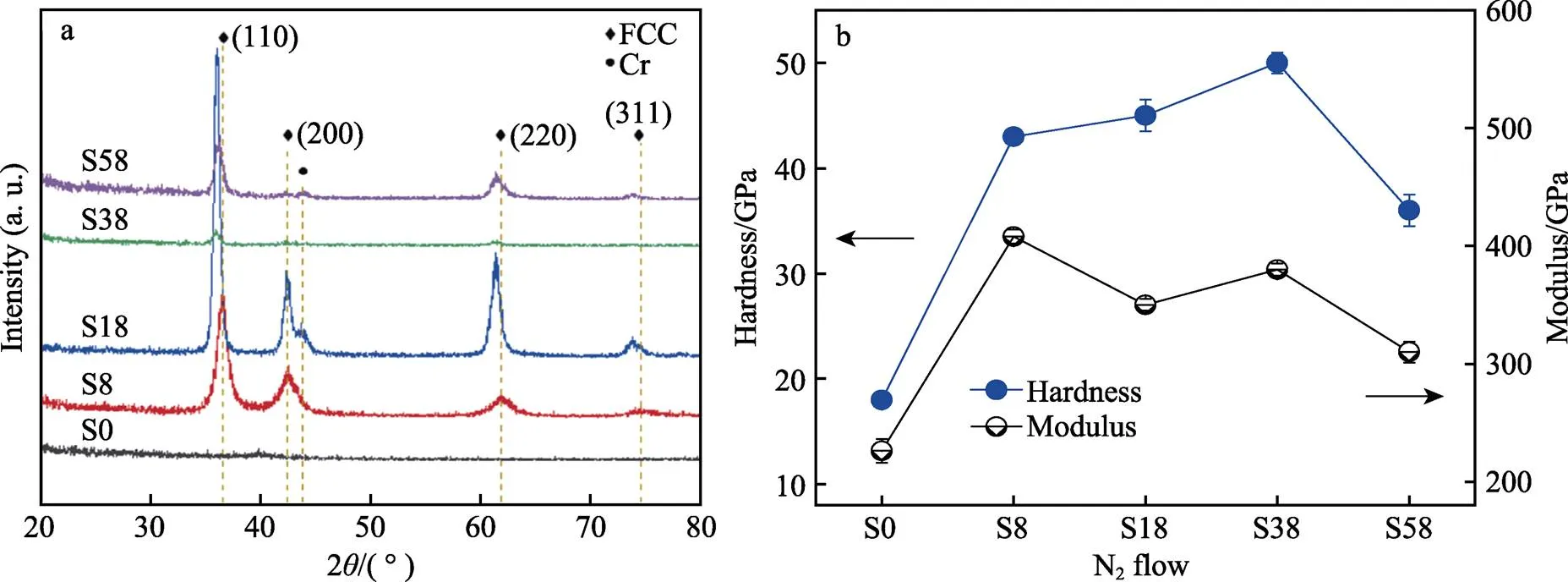

与纯金属高熵合金涂层相比,高熵合金氮化物、碳化物等化合物涂层同时含有金属键、离子键和共价键,具有更高的硬度、高温热稳定性、耐磨性和耐蚀性,在刀具涂层领域具有更大的应用潜力。目前,高熵合金化合物涂层中以氮化物涂层研究最为广泛。沉积过程中,工艺参数(如N2流量、沉积偏压以及化学成分)对氮化物高熵合金的组织结构和性能具有重要影响。Zhang等[90]采用磁控溅射技术,改变N2流量制备了一系列CrNbTiAlVN涂层,发现N2流量为0 ml/min时,CrNbTiAlV纯金属涂层为非晶结构,硬度为17.46 GPa,而通入N2后,涂层转变为面心立方结构;当N2流量为38 ml/min(Ar流量为18 ml/min)时涂层具有最高的硬度(49.95 GPa)和最大的结合力(53.35 N),以及最优的抗磨损腐蚀性能,如图11所示。Zhao等[91]采用磁过滤多弧阴极真空沉积系统制备了AlCrMoSiTiN涂层,随着N2流量的增加,涂层由非晶结构转变为fcc面心立方结构,当N=70%时,涂层具有最高的硬度(41.6 GPa),同时具有最低的磨损率和腐蚀电流密度。Zhang等[92]采用射频磁控溅射技术,改变基体偏压,制备了一系列的TiVCrNbSiTaBYN高熵合金氮化物涂层,涂层为面心立方相和少量非晶相的混合结构,当偏压为‒150 V时,涂层具有最高的硬度(32.2 GPa)。Zhang等[93]采用磁控溅射技术研究了偏压对CrNbTiAlVN涂层组织结构、力学性能和抗磨损腐蚀性能的影响,发现当偏压为‒156 V时,涂层具有最高的硬度(35.3 GPa);而偏压为‒126 V时,涂层具有最好的抗磨损腐蚀性能。Lai等[94]采用射频磁控溅射技术,在不同偏压下制备了具有fcc结构(B1-NaCl型)的(AlCrTaTiZr)N涂层,当偏压为‒150 V时,涂层硬度高达36.9 GPa,与基体的结合力为60.7 N,具有低的摩擦因数和磨损率。通过添加Si元素还可形成具有纳米复合结构的高熵合金氮化物涂层。Tsai等[95]采用反应射频磁控溅射技术沉积了具有不同Si含量的(AlCrMoTaTi)SiN涂层,并研究了Si含量对涂层的影响。结果表明:当涂层中掺杂7.5%的Si时,涂层粗大的柱状晶结构发生细化,表面变得更光滑、致密,涂层硬度由20.7 GPa增加到35.5 GPa。Tsai等[96]进一步研究发现:Si有助于提升涂层的抗高温氧化性能,因为Si与氧反应生成SiO2相,阻碍了涂层内氮化物氧化,同时促进涂层表层形成具有保护性的双层氧化膜。

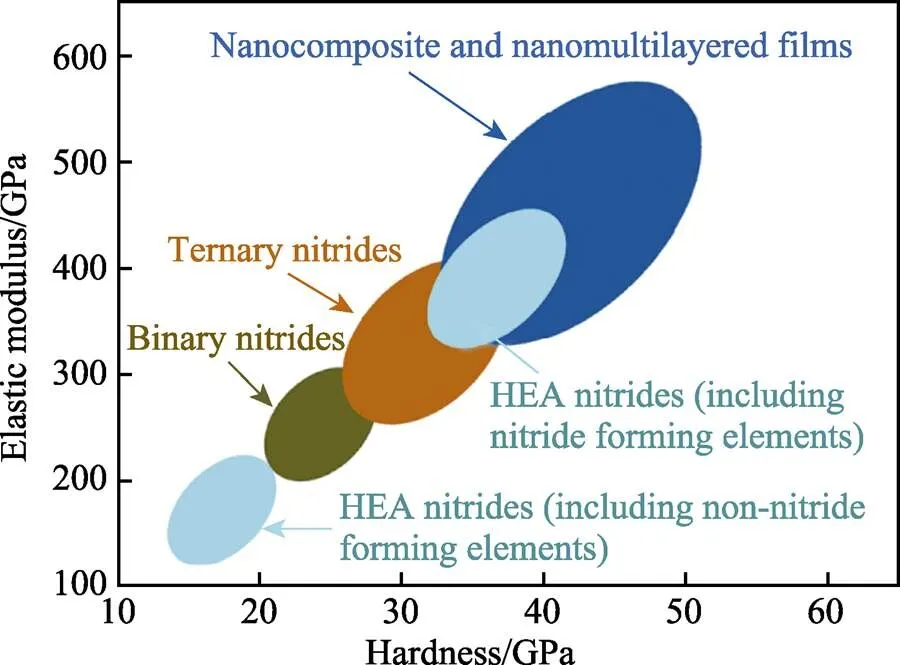

组成高熵合金氮化物涂层的元素可以大致分为两类,一类为强氮化物元素,如Al、Cr、Nb、Ti、V、Zr、Hf、Mo、Ta等;另一类为非氮化物元素,如Co、Cu、Fe、Ni、Mn等。一般由强氮化物元素组成的高熵合金氮化物涂层具有更高的硬度,而由非氮化物元素组成的氮化物涂层则硬度较低,如图12所示[97]。若非氮化物形成元素不仅仅是固溶于fcc氮化物相内,而是在氮化物相晶界析出并形成纳米复合结构时,也能达到提升硬度的效果。高熵合金涂层成分的设计非常关键,但目前非氮化物元素对高熵合金氮化物涂层组织结构和性能的影响机制还不清楚,涂层的设计准则还需完善。此外,工艺参数与高性能高熵合金涂层微观组织结构和性能的相互关系,还需要进行深入研究。

Fig.11 (a)不同N2流量下制备的(CrNbTiAlV)Nx涂层的XRD衍射图谱,(b)涂层硬度和弹性模量[90]

图12 高熵合金涂层以及其他超硬涂层的硬度和弹性模量[97]

通过合理的成分和工艺设计,可以获得超硬高熵合金涂层,应用在刀具上将有效提升刀具的耐磨性,延长刀具的使用寿命,其在刀具涂层领域具有很好的应用潜力。但目前高熵合金涂层仍处于研究阶段,高熵合金涂层的相关理论基础还需进一步研究。另外,关于高熵合金刀具涂层的研究还鲜有报道,涂层的切削性能与失效机理还需要进行深入探索,高熵合金涂层在刀具上实现工业化应用还有一段距离。

6.2 含氧涂层

在PVD涂层沉积过程中,涂层中常常会存在一定的杂质元素,如氧。Veprek等[98]认为涂层中残留的氧对纳米复合涂层的硬度影响巨大,只有当TiSiN涂层中氧原子数分数小于0.01%时,才能实现他们最初报道的超高硬度,而涂层中氧原子数分数超过1%时,硬度则下降为30~35 GPa,这是因为氧的高电负性使其弱化涂层中Si—N键,甚至Ti—N化学键。而Lee等[99]制备并研究了不同O含量的Cr-Si-O-N涂层,发现随着涂层中O含量的增加,硬度先增大后减小,当O原子数分数为16%时,涂层具有最高硬度,高达50 GPa。近年来,含氧涂层获得越来越多研究者的关注与研究。

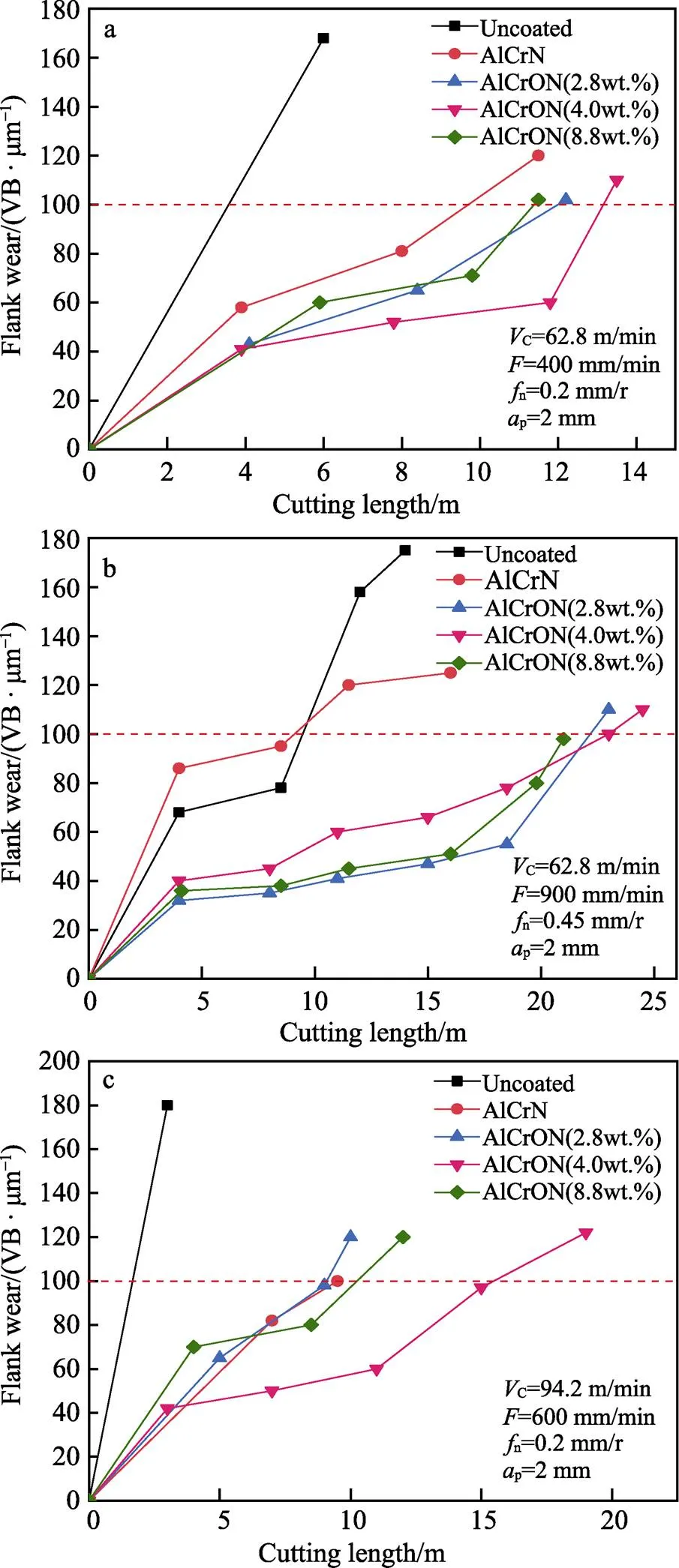

Warcholinski等[100]采用电弧等离子熔覆系统,选取O2/(N2+O2)流量百分比为0%、5%、20%、50%,制备了不同的Cr-O-N涂层,发现由于O可以替代CrN中N的位置,增大了涂层内的残余应力,减小了晶粒尺寸,使涂层硬度随着N2/(N2+O2)比值逐渐升高后稳定在30 GPa左右;但O增大了涂层的脆性,导致膜基结合力从100 N逐渐降低至60 N;随着O流量的增大,涂层的耐磨性增强,这是因为Cr的氧化物相具有低剪切力,可以降低摩擦因数,增强涂层的抗摩擦磨损性能。Du等[101]也发现在Cr-O-N1‒x(0≤≤1)涂层中,随着O含量的升高,涂层硬度从16.9 GPa(CrN涂层)升高至28.6 GPa(Cr2O3涂层);涂层中的O可以阻止Cr—N键分解,增强涂层的高温热稳定性。Liu等[102]研究了O对CrAlN涂层组织结构与性能的影响,发现掺杂适量的O使涂层形成fcc-(Cr,Al)(O+N)固溶相结构,在高温下可阻止Cr—N键分解和w-AlN相形成,高温退火后,涂层依然保持高硬度,同时在高温氧化环境中促进涂层表面形成保护性的富Al氧化膜,提升涂层的抗高温氧化性能。Cao等[103]制备了AlCrN和AlCrON双层涂层,表层AlCrON涂层中的O质量分数为0%~8.8%,研究表明:随着O含量的增加,固溶强化作用增强,硬度逐渐增加,最高硬度为4456HK;当O质量分数为4.4%时,涂层具有低表面粗糙度和磨损率,切削20CrMo合金时,在不同切削参数下,均具有最长的切削寿命,如图13所示。

Geng等[104]研究了O含量对AlCrSiN涂层组织结构和性能的影响,结果表明:随着涂层中O原子数分数从0%增大到48%时,涂层由fcc-AlN和fcc-CrN双相结构转变为fcc-(Cr,Al)N单相结构,再转变为fcc-(Cr,Al)N和fcc-(Cr,Al)(O,N)双相结构,Si以非晶相存在;随着O含量的增加,涂层中氧化物增多,本征压应力松弛,硬度逐渐降低。但摩擦磨损实验表明,AlCrSiN涂层中掺杂16%以下的O时,涂层的磨损率显著降低,比AlCrSiN和高O含量的AlCrSiN涂层表现出更优的耐磨性能。Karimi等[105]研究了一系列具有不同O含量的AlCrSiON涂层,随着涂层中O含量的增加,涂层相结构由氮化物先转变为非晶相,再转变为氧化相,随之涂层的硬度先由30~33 GPa下降至12~13 GPa,再升高至20~25 GPa。

由此可见,若对涂层中的氧加以合理利用,有望进一步提升涂层的综合性能。关于O对涂层微观结构和力学性能的影响规律,不同研究者报道的结果还有差异,这可能与制备技术和工艺参数的选取,以及涂层体系有关,还需进一步探索O对不同涂层体系微观结构、力学性能、摩擦性能、高温热稳定性和切削性能的影响规律及作用机制,为含氧涂层优化设计奠定理论基础。此外,与其他涂层材料组成多层涂层,综合各层的性能优势,也是含氧涂层的发展方向之一。Balzers公司推出的AlCrN/AlCrO多层涂层,应用于齿轮滚刀上,在行业内占有绝对优势。

Fig.13 不同O含量的AlCrON涂层刀具在不同切削参数下的切削寿命曲线[103]

6.3 多元多层复合涂层

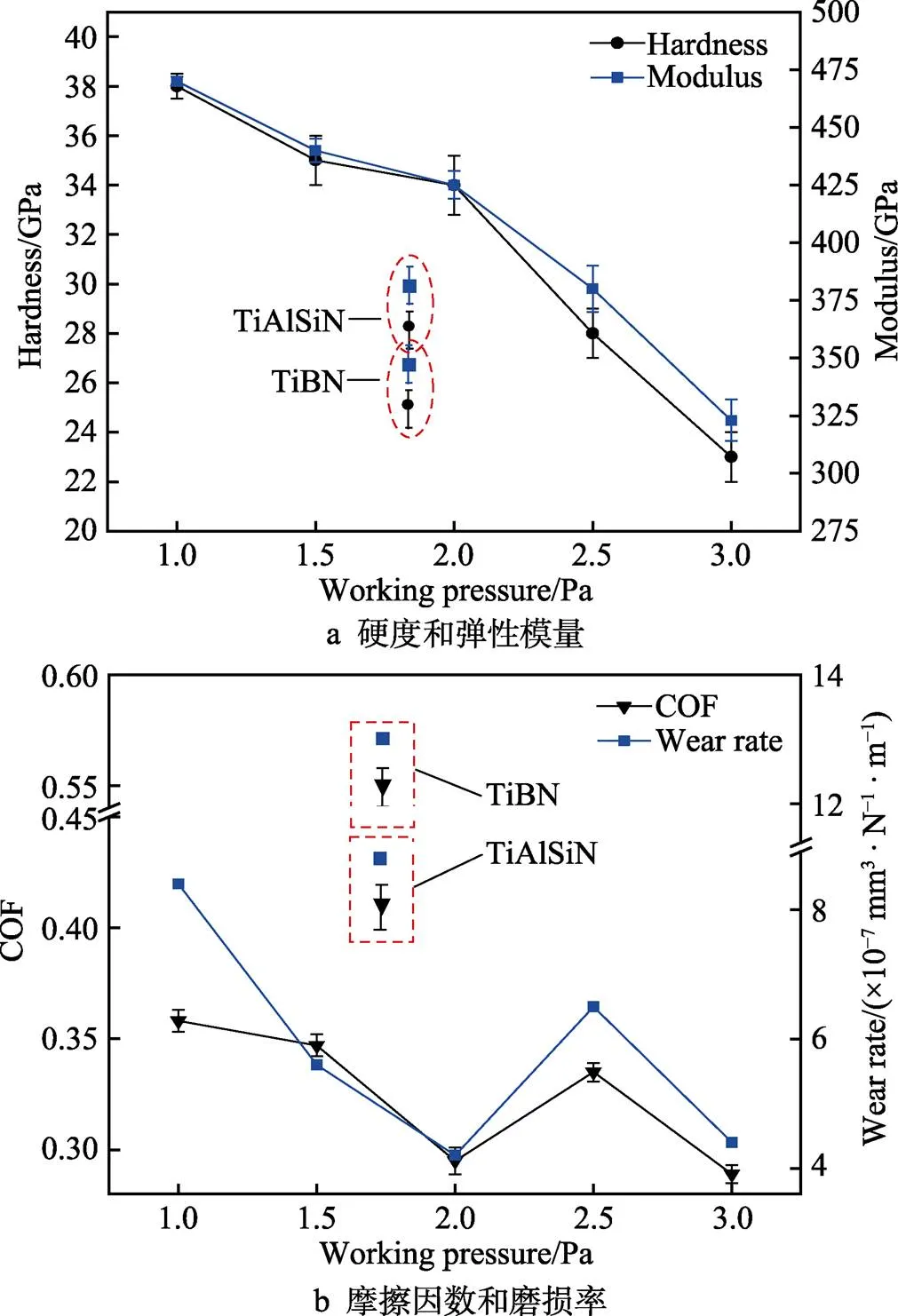

在3.2节中已介绍:采用多层结构可以利用各层的性能优势,提升涂层的综合性能,若能形成纳米超晶格结构时,还可以获得超硬和超模量效应。以往研究的多层硬质涂层大多为一元/二元组分(如Ti/TiN、Cr/CrN等)、二元/二元组分(如TiN/CrN、TiN/AlN等)或三元/二元组分(如TiAlN/CrN、TiAlN/ZrN等)。近年来,研究者开始开展三元、四元以及多元涂层组成的多层涂层研究,以期利用多层结构进一步提升涂层的硬度、耐磨性和抗高温氧化性能。王泽松等[106]采用阴极多弧离子镀技术制备了TiBN/TiAlSiN纳米多层涂层,研究结果发现,TiBN/TiAlSiN纳米多层涂层的硬度最高可达38 GPa,比TiBN和TiAlSiN单层涂层具有更高的硬度和更低的摩擦因数与磨损率,如图14所示。He等[107]利用多层涂层的模板效应,使CrAlSiN沿CrAlN外延生长,保持面心立方结构,阻止hcp-AlN形成,通过控制调制周期,fcc-CrAlSiN/ CrAlN涂层的硬度最高可达33 GPa。李娜等[108]采用多弧离子镀技术,改变转速,制备了不同调制周期的CrAlSiN/TiAlSiN多元多层复合涂层,当转速为6 r/min时,涂层具有最大的硬度(38 GPa)和最小的摩擦因数(0.375)。Liu等[109]采用电弧离子镀技术制备AlTiSiN/AlCrSiN纳米多层涂层,涂层的最高硬度为31.6 GPa,摩擦因数最低为0.26,磨损率低至8.3× 10‒7mm3/(N·m)。Zhang等[110]设计并制备了AlTiN/ AlCrSiN纳米多层涂层,该涂层利用AlTiN层阻止AlCrSiN层中的hcp-AlN相析出,而AlCrSiN层能改善AlTiN层的抗高温氧化性能。研究结果表明:AlTiN/AlCrSiN纳米多层涂层为单一的面心立方结构,比AlTiN涂层具有更优的抗高温氧化性能,干切削SKD11合金时,具有更长的切削寿命。

图14 TiBN涂层、TiAlSiN涂层及不同沉积压强下制备的TiBN/TiAlSiN涂层的硬度和弹性模量及摩擦因数和磨损率[106]

多元多层复合涂层中,各层本身具有优异的机械性能,通过多层结构可综合各层的性能优势以及多层结构优势,进一步提升力学性能、抗高温氧化性能和耐磨性能,在难加工材料高速干切削加工领域具有非常好的应用前景。但依然有许多问题需要进行深入的研究和探讨,如具有非晶/纳米结构复合涂层与其他涂层形成多层结构时,非晶相的存在方式、尺寸大小、数量等是否会发生变化,高温下多层涂层界面、各层内组织演变过程及其对性能的影响机制等。此外,多元多层涂层成分多样,结构复杂,其工艺稳定性以及制备成本也需要考虑。

7 结语与展望

随着机械制造业的发展,各种难加工材料和先进加工技术应用日益广泛,对刀具的韧性、硬度、耐磨性和高温热稳定性等有了更高的要求。为满足不断严苛的加工工况,刀具涂层材料的种类、成分和结构都得到了很大的发展,主要体现在以下几个方面:

1)涂层成分由二元体系逐步发展为三元及多元体系。三元及多元体系通过掺杂元素的固溶强化、细晶强化作用,以及多种元素的协同作用,显著提升了涂层的综合性能。具有5种及以上元素的高熵合金及其化合物涂层,因具有独特的特征和优异的力学性能,而成为刀具涂层的研究热点之一。

2)涂层结构由单层逐渐向多层、纳米复合、梯度等复杂结构转变。纳米多层结构和纳米复合结构,利用纳米层间或不同相结构间的界面强化效应,来实现涂层的超硬和超模量特征,受到研究者长期的青睐。多种结构的复合应用和优化设计也是提升涂层综合性能的方法之一,如多元多层涂层综合多层结构超模超硬效应和纳米晶/非晶相界面强化效应。

3)具有低摩擦因数和自润滑作用的软涂层,因具有优异的耐磨性能,而逐渐得到广泛的研究和应用,其在刀具上单独应用或与硬涂层组合使用,均能取得较好的效果。此外,探索新的超硬涂层体系或软涂层体系,以及开发新的涂层制备技术和工艺也是刀具涂层的发展方向。另外,进一步完善刀具涂层基础理论研究,如涂层硬化机理、强化机制及设计准则等,实现涂层组元和微结构的可控制备,促进高性能涂层的稳定制备。

[1] 陈建新. 发动机机械加工件新技术及应用[J]. 金属加工(冷加工), 2010(19): 12-15.

CHEN Jian-xin. New Technology and Application of Engine Machining Parts[J]. Metal Working (Metal Cutting), 2010(19): 12-15.

[2] 刘战强. 先进刀具设计技术: 刀具结构、刀具材料与涂层技术[J]. 航空制造技术, 2006, 49(7): 38-42.

LIU Zhan-qiang. Advanced Tool Design Technology: Tool Structure, Tool Material and Coating Technology[J]. Aeronautical Manufacturing Technology, 2006, 49(7): 38- 42.

[3] HENDERER W, XU F. Hybrid TiSiN, CrC/C PVD Coatings Applied to Cutting Tools[J]. Surface and Coatings Technology, 2013, 215: 381-385.

[4] 王启民, 黄健, 王成勇, 等. 高速切削刀具物理气相沉积涂层研究进展[J]. 航空制造技术, 2013, 56(14): 78-83.

WANG Qi-min, HUANG Jian, WANG Cheng-yong, et al. Development of PVD Coating for High-Speed Machining Cutting Tool[J]. Aeronautical Manufacturing Technology, 2013, 56(14): 78-83.

[5] 康勃, 马瑞新, 吴中亮, 等. 现代刀具涂层制备技术的研究现状[J]. 表面技术, 2008, 37(2): 71-74.

KANG Bo, MA Rui-xin, WU Zhong-liang, et al. Research Status in Preparation of Modern Cutting Tool Coatings[J]. Surface Technology, 2008, 37(2): 71-74.

[6] SORTINO M, BELFIO S, TOTIS G, et al. Innovative Tool Coatings for Increasing Tool Life in Milling Nickel- Coated Nickel-Silver Alloy[J]. Procedia Engineering, 2015, 100: 946-952.

[7] 沈中. 刀具涂层及其性能评价[D]. 上海: 上海交通大学, 2007.

SHEN Zhong. Cutting Tool Coating and Its Performance Evaluation[D]. Shanghai: Shanghai Jiao Tong University, 2007.

[8] 房立红. TiC体性质、表面性质以及Al/TiC界面性质的第一原理研究[D]. 济南: 山东大学, 2011.

FANG Li-hong. First-Principles Study on TiC Bulk and Surfaces Properties and Al/TiC Interfaces Properties[D]. Jinan: Shandong University, 2011.

[9] PEI Y T, GALVAN D, DE HOSSON J T M. Nanostructure and Properties of TiC/a-C:H Composite Coatings[J]. Acta Materialia, 2005, 53(17): 4505-4521.

[10] DE BONIS A, SANTAGATA A, GALASSO A, et al. Formation of Titanium Carbide (TiC) and TiC@C Core-Shell Nanostructures by Ultra-Short Laser Ablation of Titanium Carbide and Metallic Titanium in Liquid[J]. Journal of Colloid and Interface Science, 2017, 489: 76-84.

[11] CHEN Yan-jun, WANG Shun-hua, HAO Yu, et al. Friction and Wear Behavior of CrN Coating on 316L Stainless Steel in Liquid Sodium at Elevated Temperature[J]. Tribology International, 2020, 143: 106079.

[12] 于启勋, 张京英. 刀具涂层技术的进展和应用[J]. 航空制造技术, 2007, 50(7): 36-39.

YU Qi-xun, ZHANG Jing-ying. Development and Application of Tool Coating Technology[J]. Aeronautical Manufacturing Technology, 2007, 50(7): 36-39.

[13] SIRIPROM W, CHANANONNAWATHORN C, KONGSRIPRAPAN S, et al. Preparation and Characterization of CrN Thin Film by DC Reactive Magnetron Sputtering[J]. Materials Today: Proceedings, 2018, 5(7): 15224-15227.

[14] FU Long-sheng, DAI Wei, WANG Qi-min, et al. Microstructures and Mechanical Properties of CrN Coatings Deposited by HiPIMS[J]. Materials Science Forum, 2016, 836-837: 234-241.

[15] 牛博龙. 等离子喷涂氧化铝及其复合涂层的结构和性能研究[D]. 兰州: 兰州理工大学, 2018.

NIU Bo-long. Microstructure and Properties of Plasma Sprayed Al2O3and Its Composite Coatings[D]. Lanzhou: Lanzhou University of Technology, 2018.

[16] QIU Ren, FORSLUND A, BÄCKE O, et al. Effects of Gas Flow on Detailed Microstructure Inhomogeneities in LPCVD TiAlN Nanolamella Coatings[J]. Materialia, 2020, 9: 100546.

[17] 韩振威, 林有希. TiAlN涂层刀具研究新进展[J]. 组合机床与自动化加工技术, 2012(6): 87-91.

HAN Zhen-wei, LIN You-xi. Research Progress of TiAlN Coating Tools[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2012(6): 87-91.

[18] 梁启超, 王天国, 王贵强, 等. Al含量对TiAlN涂层结构性能影响的研究进展[J]. 江西建材, 2016(4): 16.

LIANG Qi-chao, WANG Tian-guo, WANG Gui-qiang, et al. Research Progress on the Influence of Al Content on the Structure and Performance of TiAlN Coatings[J]. Jiangxi Building Materials, 2016(4): 16.

[19] 邹雪倩, 吴凤芳, 朱振杰. 硬质合金基体上TiN与TiAlN涂层冲蚀磨损特性研究[J]. 现代制造技术与装备, 2020, 56(7): 11-14, 19.

ZOU Xue-qian, WU Feng-fang, ZHU Zhen-jie. Erosion Wear Performance of TiN and TiAlN Nitride Coatings on Cemented Carbide Substrates[J]. Modern Manufacturing Technology and Equipment, 2020, 56(7): 11-14, 19.

[20] CASTANHO J M, VIEIRA M T. Effect of Ductile Layers in Mechanical Behaviour of TiAlN Thin Coatings[J]. Journal of Materials Processing Technology, 2003, 143-144: 352-357.

[21] 杜日昇. 高Al含量Ti-Al-N系硬质涂层的制备及其抗氧化性能的研究[D]. 广州: 华南理工大学, 2011.

DU Ri-sheng. Study on Fabrication and Oxidation Performance of Ti-Al-N Hard Coating with High Al Content[D]. Guangzhou: South China University of Technology, 2011.

[22] 徐银超, 陈康华, 王社权, 等. TiN和TiAlN涂层硬质合金的氧化和切削性能[J]. 粉末冶金材料科学与工程, 2011, 16(3): 425-430.

XU Yin-chao, CHEN Kang-hua, WANG She-quan, et al. Oxidation and Cutting Properties of TiN and TiAlN Coated Cemented Carbide[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(3): 425-430.

[23] 尹凌鹏, 王宇星. 磁控溅射沉积CrAlN涂层抗高温氧化性能研究[J]. 铸造技术, 2018, 39(5): 1073-1075.

YIN Ling-peng, WANG Yu-xing. High Temperature Oxidation Resistance of CrAlN Coatings Prepared by Unbalanced Magnetron Sputtering[J]. Foundry Technology, 2018, 39(5): 1073-1075.

[24] DING Xing-zhao, ZENG X T, LIU Y C, et al. Cr1–xAlN Coatings Deposited by Lateral Rotating Cathode Arc for High Speed Machining Applications[J]. Thin Solid Films, 2008, 516(8): 1710-1715.

[25] REITER A E, DERFLINGER V H, HANSELMANN B, et al. Investigation of the Properties of Al1–xCrN Coatings Prepared by Cathodic Arc Evaporation[J]. Surface and Coatings Technology, 2005, 200(7): 2114-2122.

[26] FAN Qi-xiang, ZHANG Jiao-jiao, WU Zheng-huan, et al. Influence of Al Content on the Microstructure and Properties of the CrAlN Coatings Deposited by Arc Ion Plating[J]. Acta Metallurgica Sinica (English Letters), 2017, 30(12): 1221-1230.

[27] SUGISHIMA A, KAJIOKA H, MAKINO Y. Phase Transition of Pseudobinary Cr-Al-N Films Deposited by Magnetron Sputtering Method[J]. Surface and Coatings Technology, 1997, 97(1-3): 590-594.

[28] 周颐辛, 祝新发, 张晶晶, 等. 离子镀TiCN和TiN工具涂层的微结构与切削性能[J]. 工具技术, 2010, 44(11): 18-21.

ZHOU Yi-xin, ZHU Xin-fa, ZHANG Jing-jing, et al. Microstructure and Cutting Performance of TiCN and TiN Tooling Coatings Prepared by Ion Plating[J]. Tool Engineering, 2010, 44(11): 18-21.

[29] ZENG Yu-qiao, QIU Yue-dong, MAO Xiang-yang, et al. Superhard TiAlCN Coatings Prepared by Radio Frequency Magnetron Sputtering[J]. Thin Solid Films, 2015, 584: 283-288.

[30] ZHANG Xu-hai, QIU Yue-dong, TAN Zheng, et al. Effect of Al Content on Structure and Properties of TiAlCN Coatings Prepared by Magnetron Sputtering[J]. Journal of Alloys and Compounds, 2014, 617: 81-85.

[31] CHOE H J, KWON S H, LEE J J. Tribological Properties and Thermal Stability of TiAlCN Coatings Deposited by ICP-Assisted Sputtering[J]. Surface and Coatings Technology, 2013, 228: 282-285.

[32] CHEN Yu, MEI Fang-sheng, LIN Xiao-liang, et al. The Effect of Carbon Doping on Microstructure, Mechanical Properties, Wear Resistance and Cutting Performance of AlTiCN Coating[J]. Thin Solid Films, 2020, 713: 138344.

[33] 莫锦君, 吴正涛, 高则翠, 等. 多弧离子镀AlTiYN涂层的高温氧化性能及高温摩擦学行为[J]. 中国表面工程, 2018, 31(4): 104-112.

MO Jin-jun, WU Zheng-tao, GAO Ze-cui, et al. High- Temperature Oxidation and Tribological Behavior of AlTiYN Coatings by Arc Ion Plating[J]. China Surface Engineering, 2018, 31(4): 104-112.

[34] 莫锦君. 电弧离子镀AlTi(Si,Y)N涂层的制备及性能研究[D]. 广州: 广东工业大学, 2019.

MO Jin-jun. Study on Preparation and Properties of AlTi(Si,Y)N Coating by Arc Ion Plating[D]. Guangzhou: Guangdong University of Technology, 2019.

[35] SHI Chang-ming, WANG Tie-gang, PEI Zhi-liang, et al. Microstructure, Interface, and Properties of Multilayered CrN/Cr2O3Coatings Prepared by Arc Ion Plating[J]. Journal of Materials Science & Technology, 2014, 30(12): 1193-1201.

[36] 谢仕芳, 张栋, 孙丽丽, 等. 电弧离子镀TiN工艺优化及TiN/TiC多层膜性能[J]. 材料热处理学报, 2014, 35(4): 188-192, 207.

XIE Shi-fang, ZHANG Dong, SUN Li-li, et al. Process Optimization of TiN Films Deposited by Arc Ion Plating and Properties of TiN/TiC Multilayer Films[J]. Transactions of Materials and Heat Treatment, 2014, 35(4): 188-192, 207.

[37] SHUAI Jin-tao, ZUO Xiao, WANG Zhen-yu, et al. Comparative Study on Crack Resistance of TiAlN Monolithic and Ti/TiAlN Multilayer Coatings[J]. Ceramics International, 2020, 46(5): 6672-6681.

[38] LI Guo-dong, SUN Jian-fei, XU Ye, et al. Microstructure, Mechanical Properties, and Cutting Performance of TiAlSiN Multilayer Coatings Prepared by HiPIMS[J]. Surface and Coatings Technology, 2018, 353: 274-281.

[39] TIEN S K, LIN C H, TSAI Y Z, et al. Oxidation Behavior, Microstructure Evolution and Thermal Stability in Nanostructured CrN/AlN Multilayer Hard Coatings[J]. Journal of Alloys and Compounds, 2010, 489(1): 237- 241.

[40] 胡春华, 董学超, 李淼磊, 等. TiAlN/TiN纳米多层膜的微结构与力学性能[J]. 真空科学与技术学报, 2016, 36(7): 807-812.

HU Chun-hua, DONG Xue-chao, LI Miao-lei, et al. Microstructures and Mechanical Properties of TiAlN/TiN Nano-Multilayered Films[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(7): 807-812.

[41] FALLMANN M, CHEN Z, ZHANG Z L, et al. Mechanical Properties and Epitaxial Growth of TiN/AlN Superlattices[J]. Surface and Coatings Technology, 2019, 375: 1-7.

[42] ZENG Yu-qiao, ZHEN Yun-xi, BIAN Jian-yong, et al. Cubic AlN with High Thermal Stabilities in TiN/AlN Multilayers[J]. Surface and Coatings Technology, 2019, 364: 317-322.

[43] VEPŘEK S, REIPRICH S. A Concept for the Design of Novel Superhard Coatings[J]. Thin Solid Films, 1995, 268(1-2): 64-71.

[44] VEPŘEK S. New Development in Superhard Coatings: The Superhard Nanocrystalline-Amorphous Composites[J]. Thin Solid Films, 1998, 317(1-2): 449-454.

[45] 赵海波, 高见, 周彤. 欧洲刀具涂层最新状况及发展模式[J]. 工具技术, 2005, 39(4): 3-9.

ZHAO Hai-bo, GAO Jian, ZHOU Tong. Latest Status & Developing Pattern of Cutting Tool Coating in Europe[J]. Tool Engineering, 2005, 39(4): 3-9.

[46] 吴雁, 王犁, 陈强, 等. 阴极电弧制备AlTiN和TiAlSiN涂层的性能及铣削性能[J]. 中国陶瓷, 2019, 55(7): 29-35.

WU Yan, WANG Li, CHEN Qiang, et al. Properties and Milling Performance of AlTiN and TiAlSiN Coatings Prepared by Cathodic Arc[J]. China Ceramics, 2019, 55(7): 29-35.

[47] CHANG Yin-yu, LAI H M. Wear Behavior and Cutting Performance of CrAlSiN and TiAlSiN Hard Coatings on Cemented Carbide Cutting Tools for Ti Alloys[J]. Surface and Coatings Technology, 2014, 259: 152-158.

[48] 吴雁, 王冰, 王犁, 等. PVD纳米涂层致硬机理研究现状及发展[J]. 表面技术, 2020, 49(7): 90-97.

WU Yan, WANG Bing, WANG Li, et al. Research Status and Development of Hardening Mechanism of PVD Nano-Coatings[J]. Surface Technology, 2020, 49(7): 90-97.

[49] LI Wei, LIU Ping, ZHAO Yong-sheng, et al. New Understanding of Hardening Mechanism of TiN/SiN- Based Nanocomposite Films[J]. Nanoscale Research Letters, 2013, 8(1): 427.

[50] 胡晓萍. Me-Si-N纳米晶复合膜的制备及其超硬机理研究[D]. 上海: 上海交通大学, 2004.

HU Xiao-ping. Study on the Preparation of Me-Si-N Nanomposite Films and Its Superhard Mechanism[D]. Shanghai: Shanghai Jiao Tong University, 2004.

[51] 谭超, 何卫锋, 曹鑫, 等. 多层梯度结构对TiAlSiN涂层摩擦磨损性能的影响[J]. 中国表面工程, 2018, 31(3): 68-76.

TAN Chao, HE Wei-feng, CAO Xin, et al. Effects of Gradient Multilayer Structure on Tribological Property of TiAlSiN Coating[J]. China Surface Engineering, 2018, 31(3): 68-76.

[52] 王立宇, 杨金华, 高旭, 等. 梯度纳米CrAlN复合涂层的承载失效行为研究[J]. 真空科学与技术学报, 2019, 39(10): 886-890.

WANG Li-yu, YANG Jin-hua, GAO Xu, et al. Failure Mechanisms of Nanostructured Gradient CrAlN Composite Coatings: A Simulation and Experimental Study[J]. Chinese Journal of Vacuum Science and Technology, 2019, 39(10): 886-890.

[53] 梁杨梦甜, 范其香, 王欣, 等. CrAlN纳米梯度涂层的组织结构与性能研究[J]. 表面技术, 2021, 50(5): 348-355.

LIANG Y, FAN Qi-xiang, WANG Xin, et al. Study on Microstructure and Properties of CrAlN Nano-Gradient Coatings[J]. Surface Technology, 2021, 50(5): 348-355.

[54] CAI Fei, GAO Ying, ZHANG Shi-hong, et al. Gradient Architecture of Si Containing Layer and Improved Cutting Performance of AlCrSiN Coated Tools[J]. Wear, 2019, 424-425: 193-202.

[55] LÜ Wen-zhang, LI Guo-jian, ZHOU Yao-yao, et al. Effect of High Hardness and Adhesion of Gradient TiAlSiN Coating on Cutting Performance of Titanium Alloy[J]. Journal of Alloys and Compounds, 2020, 820: 153137.

[56] 杨仕娥, 马丙现, 李会军, 等. 金刚石涂层刀具的研究进展[J]. 真空与低温, 2001, 7(2): 68-71.

YANG Shi-e, MA Bing-xian, LI Hui-jun, et al. Progress in the Research of Diamond Coated Cutting Tools[J]. Vacuum and Cryogenics, 2001, 7(2): 68-71.

[57] 尹超, 毛善文. CVD金刚石涂层硬质合金刀具研究进展[J]. 硬质合金, 2016, 33(4): 275-282.

YIN Chao, MAO Shan-wen. Research Progress of CVD Diamond Coating for Cemented Carbide Cutting Tool[J]. Cemented Carbide, 2016, 33(4): 275-282.

[58] HE Yuan-ping, CUI Yu-xiao, SUN Fang-hong. Enhancement of Adhesion Strength and Tribological Performance of Cvd Diamond Films on Tungsten Carbide Substrates with High Cobalt Content via Amorphous Sic Interlayers [J]. Surface Review and Letters, 2019, 26(9): 1950051.

[59] CUI Yu-xiao, WANG Wei-song, SHEN Bin, et al. A Study of CVD Diamond Deposition on Cemented Carbide Ball-End Milling Tools with High Cobalt Content Using Amorphous Ceramic Interlayers[J]. Diamond and Related Materials, 2015, 59: 21-29.

[60] WANG Liang, LEI Xue-lin, SHEN Bin, et al. Tribological Properties and Cutting Performance of Boron and Silicon Doped Diamond Films on Co-Cemented Tungsten Carbide Inserts[J]. Diamond and Related Materials, 2013, 33: 54-62.

[61] 魏莎莎, 郭幼丹. 晶粒细化对金刚石涂层刀具切削性能的影响[J]. 现代机械, 2007(6): 83-85.

WEI Sha-sha, GUO You-dan. Grain Refining's Effect on the Cutting Properties of CVD Film Diamond Coated Tools[J]. Modern Machinery, 2007(6): 83-85.

[62] WEI Qiu-ping, YU Z M, ASHFOLD M N R, et al. Synthesis of Micro- or Nano-Crystalline Diamond Films on WC-Co Substrates with Various Pretreatments by Hot Filament Chemical Vapor Deposition[J]. Applied Surface Science, 2010, 256(13): 4357-4364.

[63] 袁子尧. 热丝化学气相沉积金刚石/β-SiC复合多层结构涂层研究[D]. 合肥: 中国科学技术大学, 2021.

YUAN Zi-yao. Study on Multilayered Diamond/β-SiC Composite Coatings by Hot Filament Chemical Vapor Deposition[D]. hefei: University of Science and Technology of China, 2021.

[64] 王宜豹. 多层金刚石涂层刀具制备及其性能研究[D]. 西安: 长安大学, 2018.

WANG Yi-bao. Study of Preparation and Performance of Muitilayer Diamond Coated Tool[D]. Xi'an: Changan University, 2018.

[65] WANG Cheng-chuan, WANG Xin-chang, SHEN Xiao- tian, et al. Synthesis and Evaluation of High-Performance Diamond Films with Multilayer Structure on Printed Circuit Board Drills[J]. Diamond and Related Materials, 2021, 112: 108249.

[66] SUN F H, ZHANG Z M, SHEN H S, et al. Fabrication and Application of Smooth Composite Diamond Films[J]. Surface Engineering, 2003, 19(6): 461-465.

[67] SALGUEIREDO E, AMARAL M, ALMEIDA F A, et al. Mechanical Performance Upgrading of CVD Diamond Using the Multilayer Strategy[J]. Surface and Coatings Technology, 2013, 236: 380-387.

[68] WANG Cheng-chuan, WANG Xin-chang, SUN Fang- hong. Tribological Behavior and Cutting Performance of Monolayer, Bilayer and Multilayer Diamond Coated Milling Tools in Machining of Zirconia Ceramics[J]. Surface and Coatings Technology, 2018, 353: 49-57.

[69] 陈青云, 施凯敏, 苏敏华, 等. 类金刚石膜研究进展[J]. 材料工程, 2017, 45(3): 119-128.

CHEN Qing-yun, SHI Kai-min, SU Min-hua, et al. Progress of Diamond-Like Carbon Films[J]. Journal of Materials Engineering, 2017, 45(3): 119-128.

[70] 郭风丽, 彭文屹, 冯亮, 等. 硬质合金表面类金刚石涂层的研究进展[J]. 稀有金属, 2014, 38(4): 720-729.

GUO Feng-li, PENG Wen-yi, FENG Liang, et al. Research Progress in Diamond-Like Carbon Coated Cemented Carbide[J]. Chinese Journal of Rare Metals, 2014, 38(4): 720-729.

[71] 黄雷, 袁军堂, 李超, 等. 类金刚石薄膜热稳定性及热磨损机理研究进展[J]. 硅酸盐学报, 2020, 48(4): 599-607.

HUANG Lei, YUAN Jun-tang, LI Chao, et al. Research Progress on Thermal Stability and Thermal Wear Mechanism of Diamond-Like Carbon Films[J]. Journal of the Chinese Ceramic Society, 2020, 48(4): 599-607.

[72] ROUHANI M, HOBLEY J, CHAU-NAN HONG F, et al. In-Situ Thermal Stability Analysis of Amorphous Si- Doped Carbon Films[J]. Carbon, 2021, 184: 772-785.

[73] PENG Ji-hua, XIAO Yang, YANG Man-zhong, et al. Effect of Nitrogen Doping on the Microstructure and Thermal Stability of Diamond-Like Carbon Coatings Containing Silicon and Oxygen[J]. Surface and Coatings Technology, 2021, 421: 127479.

[74] 徐锋, 左敦稳, 张旭辉, 等. 切削刀具用立方氮化硼涂层的研究进展[J]. 硅酸盐通报, 2012, 31(2): 295-300.

XU Feng, ZUO Dun-wen, ZHANG Xu-hui, et al. Research Progress on Cubic Boron Nitride Film for Tool Coating[J]. Bulletin of the Chinese Ceramic Society, 2012, 31(2): 295-300.

[75] 邵泽宽. 涂层刀具的现状研究[J]. 有色金属科学与工程, 2017, 8(6): 57-64.

SHAO Ze-kuan. The Research Status on Coated Tools[J]. Nonferrous Metals Science and Engineering, 2017, 8(6): 57-64.

[76] 张辉, 杨学锋, 李运玺, 等. 固体自润滑软涂层材料研究现状及展望[J]. 工具技术, 2017, 51(7): 3-6.

ZHANG Hui, YANG Xue-feng, LI Yun-xi, et al. Research Status and Prospect of Solid Self-Lubricant Coating Materials[J]. Tool Engineering, 2017, 51(7): 3-6.

[77] 邓建新, 钮平章, 王景海, 等. “软”涂层刀具的发展与应用[J]. 工具技术, 2005, 39(3): 10-12.

Deng Jian-xin, Niu Ping-zhang, Wang Jing-hai, et al. Development and Application of Soft Coating Tool[J]. Tool Engineering, 2005, 39(3): 10-12.

[78] 孙鸿洋. WS2/Cr-AlCrSiN软硬复合涂层刀具的制备及其性能研究[D]. 天津: 天津大学, 2018.

SUN Hong-yang. Preparation of WS2/Cr-AlCrSiN Soft- Hard Coated Tool and Its Performance[D]. Tianjin: Tianjin University, 2018.

[79] 邢佑强, 邓建新, 岳鸿志, 等. WS2/Zr软涂层微纳织构陶瓷刀具的制备及其切削性能[J]. 航空制造技术, 2014, 57(12): 48-53.

XING You-qiang, DENG Jian-xin, YUE Hong-zhi, et al. Fabrication and Cutting Performance of Al2O3/TiC Ceramic Tools Combined with Micro/Nano-Textures and WS2/Zr Soft-Coatings[J]. Aeronautical Manufacturing Technology, 2014, 57(12): 48-53.

[80] 穆晨亮. 针对绿色切削的CrCN-WS2软硬复合涂层刀具的设计制备及切削性能研究[D]. 厦门: 厦门大学, 2019.

MU Chen-liang. Design, preparation and Cutting Performance of CrCN-WS2Soft/Hard Composite Coated Tool in Dry Cutting[D]. Xiamen: Xiamen University, 2019.

[81] 李安敏, 张喜燕. 多主元高熵合金的研究进展[J]. 材料导报, 2007, 21(11): 56-59.

LI An-min, ZHANG Xi-yan. Research Progress in High- Entropy Alloy with Multi-Principal Elements[J]. Materials Review, 2007, 21(11): 56-59.

[82] YEH J W, CHEN S K, LIN S J, et al. Nanostructured High-Entropy Alloys with Multiple Principal Elements: Novel Alloy Design Concepts and Outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303.

[83] 董天顺, 刘琦, 李艳姣, 等. 高熵合金涂层的研究现状及展望[J]. 材料保护, 2020, 53(7): 137-141.

DONG Tian-shun, LIU Qi, LI Yan-jiao, et al. Research Status and Prospect of High Entropy Alloy Coatings[J]. Materials Protection, 2020, 53(7): 137-141.

[84] 崔洪芝, 姜迪. 高熵合金涂层研究进展[J]. 金属学报, 2022, 58(1): 17-27.

CUI Hong-zhi, JIANG Di. Research Progress of High- Entropy Alloy Coatings[J]. Acta Metallurgica Sinica, 2022, 58(1): 17-27.

[85] 安邦, 王亚强, 张金钰, 等. 高熵合金薄膜制备、微观结构与性能的研究进展[J]. 表面技术, 2021, 50(2): 74-90.

AN Bang, WANG Ya-qiang, ZHANG Jin-yu, et al. Research Progress in Preparation, Microstructure and Properties of Thin High-Entropy Alloy Films[J]. Surface Technology, 2021, 50(2): 74-90.

[86] 张毅勇, 张志彬, 姚雯, 等. 高熵合金薄膜研究现状与展望[J]. 表面技术, 2021, 50(1): 117-129.

ZHANG Yi-yong, ZHANG Zhi-bin, YAO Wen, et al. Research Status and Prospects of High-Entropy Alloy Thin Film[J]. Surface Technology, 2021, 50(1): 117-129.

[87] QIU Xing-wu. Microstructure, Hardness and Corrosion Resistance of Al2CoCrCuFeNiTiHigh-Entropy Alloy Coatings Prepared by Rapid Solidification[J]. Journal of Alloys and Compounds, 2018, 735: 359-364.

[88] CUI Yan, SHEN Jun-qi, MANLADAN S M, et al. Strengthening Mechanism in Two-Phase FeCoCrNiMnAl High Entropy Alloy Coating[J]. Applied Surface Science, 2020, 530: 147205.

[89] BACHANI S K, WANG C J, LOU B S, et al. Microstructural Characterization, Mechanical Property and Corrosion Behavior of VNbMoTaWAl Refractory High Entropy Alloy Coatings: Effect of Al Content[J]. Surface and Coatings Technology, 2020, 403: 126351.

[90] ZHANG Cun-xiu, LU Xiao-long, WANG Cong, et al. Tailoring the Microstructure, Mechanical and Tribocorrosion Performance of (CrNbTiAlV)NHigh-Entropy Nitride Films by Controlling Nitrogen Flow[J]. Journal of Materials Science & Technology, 2022, 107: 172-182.

[91] ZHAO Yi-man, CHEN Shu-nian, CHEN Yu-jie, et al. Super-Hard and Anti-Corrosion (AlCrMoSiTi)NHigh Entropy Nitride Coatings by Multi-Arc Cathodic Vacuum Magnetic Filtration Deposition[J]. Vacuum, 2022, 195: 110685.

[92] ZHANG Xiang-yu, PELENOVICH V, LIU Yan, et al. Effect of Bias Voltages on Microstructure and Properties of (TiVCrNbSiTaBY)N High Entropy Alloy Nitride Coatings Deposited by RF Magnetron Sputtering[J]. Vacuum, 2022, 195: 110710.

[93] ZHANG Cun-xiu, LU Xiao-long, ZHOU Hai-bin, et al. Construction of a Compact Nanocrystal Structure for (CrNbTiAlV)NHigh-Entropy Nitride Films to Improve the Tribo-Corrosion Performance[J]. Surface and Coatings Technology, 2022, 429: 127921.

[94] LAI C H, CHENG Keng-hao, LIN S J, et al. Mechanical and Tribological Properties of Multi-Element (AlCrTaTiZr)N Coatings[J]. Surface and Coatings Technology, 2008, 202(15): 3732-3738.

[95] TSAI D C, CHANG Z C, KUO B H, et al. Effects of Silicon Content on the Structure and Properties of (AlCrMoTaTi)N Coatings by Reactive Magnetron Sputtering[J]. Journal of Alloys and Compounds, 2014, 616: 646-651.

[96] TSAI D C, DENG M J, CHANG Z C, et al. Oxidation Resistance and Characterization of (AlCrMoTaTi)-Si-N Coating Deposited via Magnetron Sputtering[J]. Journal of Alloys and Compounds, 2015, 647: 179-188.

[97] LI Wei, LIU Ping, LIAW P K. Microstructures and Properties of High-Entropy Alloy Films and Coatings: A Review[J]. Materials Research Letters, 2018, 6(4): 199- 229.

[98] VEPREK S, KARVANKOVA P, VEPREK-HEIJMAN M G J. Possible Role of Oxygen Impurities in Degradation of Nc-TiN/a-Si3N4Nanocomposites[J]. Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures, 2005, 23(6): L17.

[99] LEE J D, WANG Qi min, KIM S H, et al. Microstructure and Mechanical Properties of Quaternary Cr-Si-O-N Films by a Hybrid Coating System[J]. Surface and Coatings Technology, 2012, 206(18): 3721-3727.

[100] WARCHOLINSKI B, GILEWICZ A, KUPRIN A S, et al. Mechanical Properties of Cr-O-N Coatings Deposited by Cathodic Arc Evaporation[J]. Vacuum, 2018, 156: 97-107.

[101] DU J W, CHEN Li, CHEN Jie, et al. Influence of Oxygen Addition on the Structure, Mechanical and Thermal Properties of CrN Coating[J]. Surface and Coatings Technology, 2021, 411: 126992.

[102] LIU Z R, DU J W, CHEN Li. Influence of Oxygen Content on Structure, Thermal Stability, Oxidation Resistance, and Corrosion Resistance of Arc Evaporated (Cr,Al)N Coatings[J]. Surface and Coatings Technology, 2022, 432: 128057.

[103] GAO Ying, CAI Fei, FANG Wei, et al. Effect of Oxygen Content on Wear and Cutting Performance of AlCrON Coatings[J]. Journal of Materials Engineering and Performance, 2019, 28(2): 828-837.

[104] GENG Dong-sen, LI Hai-xu, ZHANG Quan, et al. Effect of Incorporating Oxygen on Microstructure and Mechanical Properties of AlCrSiON Coatings Deposited by Arc Ion Plating[J]. Surface and Coatings Technology, 2017, 310: 223-230.

[105] KARIMI A, MORSTEIN M, CSELLE T. Influence of Oxygen Content on Structure and Properties of Multi- Element AlCrSiON Oxynitride Thin Films[J]. Surface and Coatings Technology, 2010, 204(16-17): 2716-2722.

[106] 王泽松, 韩滨, 项燕雄, 等. 工作气压对TiBN/TiAlSiN纳米多层涂层的结构和性能影响[J]. 中国表面工程, 2020, 33(6): 77-85.

WANG Ze-song, HAN Bin, XIANG Yan-xiong, et al. Effects of Working Pressure on Microstructure and Properties of TiBN/TiAlSiN Nano-Multilayer Coatings[J]. China Surface Engineering, 2020, 33(6): 77-85.

[107] HE Lin-qing, CHEN Li, XU Yu-xiang. Interfacial Structure, Mechanical Properties and Thermal Stability of CrAlSiN/CrAlN Multilayer Coatings[J]. Materials Characterization, 2017, 125: 1-6.

[108] 李娜, 韩滨, 左文彬, 等. 多弧离子镀制备CrAlSiN/ TiAlSiN纳米涂层的结构和性能研究[J]. 表面技术, 2017, 46(7): 1-6.

LI Na, HAN Bin, ZUO Wen-bin, et al. Structure and Properties of CrAlSiN/TiAlSiN Nano-Coatings Prepared by Multi-Arc Plasma Deposition[J]. Surface Technology, 2017, 46(7): 1-6.

[109] LIU Y, LIU H D, PELENOVICH V, et al. Influences of Modulation Period on Structure and Properties of AlTiSiN/AlCrSiN Nanocomposite Multilayer Coatings[J]. Vacuum, 2021, 193: 110516.

[110] ZHANG Quan, XU Yu-xiang, ZHANG Teng-fei, et al. Tribological Properties, Oxidation Resistance and Turning Performance of AlTiN/AlCrSiN Multilayer Coatings by Arc Ion Plating[J]. Surface and Coatings Technology, 2018, 356: 1-10.

The Latest Research Progress of Tool Coating Materials

,,

(Tianjin Key Laboratory of High Speed Cutting and Precision Machining, Tianjin University of Technology and Education, Tianjin 300222, China)

With the development and wide application of difficult-to-machine materials and green dry cutting technology, the working environment of cutting tool is becoming more and more severe, and the coating materials are constantly developing and updating. The coating materials have evolved from the original binary coatings to ternary and multi-element coatings, and the structures have developed from single layer to multi-layer, gradient and composite structures. In this paper, the properties and characteristics of several commonly used binary coatings are introduced and summarized. Taking the Ti-based and Cr-based ternary and multicomponent coatings as example, the effects of doping elements on the microstructure and properties of coatings as well as the strengthening mechanism are elaborated. The research status, challenging problem and synergistic mechanism of doped elements are analyzed. The advantages and research status of nano-crystalline/amorphous composite coatings, nano-multilayer coatings and gradient coatings are discussed. The characteristics and research status of super-hard coatings like diamond coating, diamond-like coatings, c-BN coating and soft coatings with low friction coefficient are stated. Finally, the hot research coatings like high entropy alloy coatings, oxygen doped coatings and multicomponent coatings with multilayers are elaborated, and the development directions of tool coating materials are summarized and prospected.

cutting tool coating; nano composite coating; multilayer coating; gradient coating; high entropy alloy coating

TG174

A

1001-3660(2022)02-0001-19

10.16490/j.cnki.issn.1001-3660.2022.02.001

2021-12-31;

2022-01-27

2021-12-31;

2022-01-27

国家自然科学基金项目(51301181,51501130);天津市科技军民融合重大专项项目(18ZXJMTG00050);天津市自然科学基金项目(19JCYBJC17100);天津市科技特派员项目(20YDTPJC01460);天津市教委科研计划重点项目(2021ZD005)

National Natural Science Foundation of China (51301181, 51501130); Tianjin Major Science and Technology Project of Military-Civil Integration (18ZXJMTG00050); Tianjin Natural Science Foundation Project (19JCYBJC17100); Special Commissioner Project of Tianjin Science & Technology (20YDTPJC01460); Key Projects of Scientific Research Plan of Tianjin Education Commission (2021ZD005)

范其香(1987—),女,博士,副教授,主要研究方向为硬质涂层与高温防护涂层。

FAN Qi-xiang (1987—), Female, Doctor, Associate professor, Research focus: hard coating and high temperature protective coating.

王铁钢(1978—),男,博士,教授,主要研究方向为刀具涂层与高温防护涂层。

WANG Tie-gang (1978—), Male, Doctor, Professor, Research focus: cutting tool coating and high temperature protective coating.

范其香,林静,王铁钢. 刀具涂层材料的最新研究进展[J]. 表面技术, 2022, 51(2): 1-19.

FAN Qi-xiang, LIN Jing, WANG Tie-gang. The Latest Research Progress of Tool Coating Materials [J]. Surface Technology, 2022, 51(2): 1-19.