电炉炼钢烟气急冷过程的数值模拟

2022-03-02吴博威林则全付继刚汤雪松赵贵州

吴博威,周 良,林则全,付继刚,汤雪松,赵贵州,卢 翔

(1.中冶华天南京工程技术有限公司,江苏 210019;2.长沙矿冶研究院有限责任公司,湖南 410012)

0 引言

随着国家严厉打击地条钢政策的落实,2020年全国共有约2.2亿吨废钢流入钢铁行业[1]。短流程炼钢以废钢为主要原料,与长流程炼钢相比,短流程炼钢的能源与资源利用率高,污染物排放低,因而近年来电炉短流程炼钢得到大力发展。然而由于国家还未建立成熟的废钢处理中心,进入电炉冶炼的废钢种类繁多,冶炼过程中有机物挥发分容易在烟气中形成二恶英,而二恶英对人体健康构成严重的威胁,国际癌症研究中心已将其列为人一级致癌物。

二恶英的控制方式主要包括源头控制、过程控制与末端控制。源头控制即在源头去除废钢中的油漆、涂料、塑料、切削油等,但由于废钢处理制度尚不成熟,源头控制效果较差。末端治理包括除尘减排、碳吸附减排与选择性催化减排,但由于末端治理过程中二恶英未完全破坏,加上运行成本高,末端治理尚未得到广泛推广。目前过程控制技术应用最广,即将约750℃的电炉烟气2s内冷却到约250℃[2],急冷塔喷雾直接冷却技术符合烟气急冷要求[3-5],但由于国内电炉急冷塔的内部布置方式尚无确切报道,另外国内冷却塔模拟的更多是垃圾焚烧的烟气冷却过程,其烟气冷却装置与电炉的冷却装置相差较大,因此需要对电炉烟气在急冷塔内的冷却过程进行数值模拟,分析烟气冷却过程的关键工艺参数。

1 电炉烟气冷却装置的结构与工况参数

1.1 烟气冷却装置结构参数

电炉烟气冷却装置主要由急冷塔、喷淋系统与沉降室构成,具体如图1所示。从电炉四孔排出的热态烟气通过管道进入沉降室,烟气的大部分粉尘停留在沉降室,气态烟气进入急冷塔,急冷塔内的喷淋系统将烟气在2s内急冷到250℃以下,进而破坏烟气冷却过程二恶英的形成,达到消除二恶英的目的。喷淋系统的喷头标高位于沉降室上方约2 m位置处,在该高度下均匀设置为8个喷头,按照该尺寸建模。

图1 电炉冷却装置的结构图

1.2 急冷塔工况参数

某急冷塔设备厂提供的急冷塔工况参数如表1所示。

表1 急冷塔指标

2 模型的建立与验证

2.1 物理模型

基于实际电炉冷却装置,采用GAMBIT ver.2.4软件对冷却塔进行建模和网格划分,采用非结构化四面体结构化网格,网格数量为489285,如图2所示。

图2 冷却塔计算域网格

2.2 数学模型基本假设

(1)设备内腔及所有连接处都很光滑,忽略喷头、沉降室、烟道与急冷塔的内摩擦力;

(2)烟气粉尘完全停留在沉降室内,进入急冷塔内烟气为气态,烟气为不可压缩的理想状态气体;

(3)忽略气液两相与设备之间的换热。

2.3 数学模型选择

急冷塔喷淋过程中,烟气在急冷塔内的流动与传热主要包含以下过程:各种烟气的湍流运动和湍流扩散;雾滴颗粒的运动和湍流扩散;雾滴颗粒与烟气之间的换热;雾滴中水汽的蒸发[6]。模拟过程中,将气相设置为连续相,液相(冷却水雾)作为离散相,并考虑两相之间的耦合关系,考虑液滴在流场中受到的曳力。

由于烟气的运动形式主要为湍流,急冷塔内的烟气压力梯度较低,因而烟气模拟计算时选择标准的standard k-ε模型[7]、标准壁面条件进行求解,其湍流模型中湍动能k和耗散率ε的输运方程分别为式(1)、式(2):

式中Gk表示由层流速度梯度产生的湍流动能,Gb是由浮力产生的湍流动能,YM为在可压缩湍流中的脉动张量,C1ε、C2ε和C3ε是常量,σk和σε是k方程和ε方程中的湍流普朗特数。Sk和Sε分别由用户自定义。湍流粘度见式(3):

标准的standard k-ε模型中的模型常数:C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3,Cμ=0.09。

2.4 求解过程及验证

2.4.1 求解过程

采用ANSYS FLUENT 16.0软件进行计算,将GAMBIT软件所生成的网格文件读入FLUENT软件后,具体的求解方法如下:

(1)烟气入口流速为37.8m/s,压力为0,温度为973k,入口直径为2154mm。出口为压力出口边界;

(2)壁面采用无滑移绝热壁面,近壁面采用标准壁面函数,喷淋室内的压力梯度为零;

(3)喷嘴选用空气辅助雾化喷嘴[8],喷入速度为200m/s,质量流为0.98kg/s,温度为298k,伸入急冷塔内500mm,雾滴设定为球形小液滴,喷头共8个,在沉降室上方1800mm,均匀分布,液滴与z轴的夹角为45°。

(4)求解采用Simple算法,除压力选择标准方法外,其他都选择二阶迎风。

2.4.2 验证

加入离散相后,急冷塔内温度分布如图3所示。由图3中可以看出,烟气在经过喷嘴部位后,烟气温度降至一个较低的水平,之后温度变化逐渐平缓,在出口处,烟气温度较为均匀。

图3 工况下塔内温度云图

模拟结果如表2所示,出口温度接近270℃,出口处烟气流量为133728Nm3/h,出口烟气中水蒸气平均质量分数为14.78%。与之前给出的出口处参数要求较为接近,计算结果较为准确。

表2 试验结果

3 模拟结果分析

3.1 不同喷射角度对液滴平均的蒸发时间的影响

为探究液滴在喷出过程中喷嘴与垂直方向的夹角变化对急冷塔冷却效果的影响。在不改变其他操作条件的前提下,调节液滴与垂直方向的角度分别为45°、55°、65°、75°、85°,在这5种条件下进行多相流模拟。不同喷射角度下液滴平均蒸发时间如4图所示。

从图4中可以看出,在不改变其他操作条件的前提下,模拟过程中液滴蒸发时间最短的角度是75°。在75°之前,随着喷射角度的变大,液滴在急冷塔内的蒸发时间越短,当夹角到85°时,液滴蒸发时间反而增大。这主要是因为当角度较小时,8个喷头喷出的液滴在中间发生汇聚,液滴颗粒变大,液滴不能随着烟气的流动而迅速扩散[9]。而随着入射角度的增大,液滴在中间汇聚的情况逐渐减少。但当角度提升至85°时,液滴蒸发时间反而升高,这是因为烟道中间的流速最大,角度太大时,液滴不往中间聚集,几乎垂直向上,管道边缘烟气流动速度小于管道中心的流动速度,导致相同时间内,和液滴交换热量的烟气量减少,使得液滴蒸发时间增加。

图4 液滴蒸发时间和入射角度关系图

3.2 不同入射速度对液滴平均的蒸发时间的影响

为探究液滴在喷出过程中入射速度的变化对急冷塔冷却效果的影响。在不改变其他操作条件的前提下,调节液滴的入射速度分别为100m/s、150m/s、200m/s、250m/s、300m/s,在这5种条件下进行多相流模拟。将不同入射速度下液滴平均的蒸发时间的数据进行统计并作图,如图5所示。

从图5中可以看出,液滴在烟道内的蒸发时间随着入射速度的增加而降低,降低速度由快到慢。当液滴入射速度超过200m/s时,随着入射速度的进一步提升,液滴的蒸发时间缩短不大。

图5 液滴蒸发时间和入射速度关系图

将不同入射速度下液滴的初始直径的数据进行统计并作图,如图6所示。从图6中可以看出液滴初始直径随着入射速度的增加而降低,降低速度由快到慢。其比例关系同液滴蒸发时间与入射速度的关系近乎一致。说明水的入射速度通过影响喷嘴产生液滴的初始直径,从而影响液滴在烟道内的蒸发时间。

图6 液滴初始直径和入射速度关系图

3.3 不同喷射半角对液滴平均的蒸发时间的影响

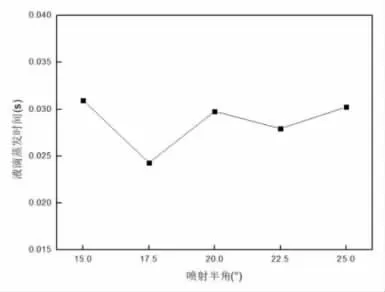

为探究液滴在喷出过程中与喷嘴中心线的角度变化对急冷塔冷却效果的影响。在不改变其他操作条件的前提下,调节液滴的入射半角分别为15°、17.5°、20°、25°和27.5°条件下进行多相流模拟。将不同入射半角下液滴平均的蒸发时间的数据进行统计并作图,如图7所示。

从图7中可以看出,当液滴的喷射半角在15°~25°的区间范围内,液滴的平均蒸发时间的变化没有较为明确的规律,说明在采用空气辅助雾化喷嘴模型的条件下,液滴入射半角的变化对急冷塔的急冷效果影响不大。

图7 液滴蒸发时间和喷射半角关系图

4 结语

基于FLUENT计算流体力学模拟软件,对电炉炼钢烟气急冷过程进行多相流数值模拟。以模拟液滴在流场内的蒸发时间为指标,研究液滴喷射角度、入射速度以及入射半角的变化对急冷塔急冷效果的影响,模拟结果分析表明:

(1)在急冷过程中,液滴的蒸发时间先随着入射角的增大而逐渐降低,到达某一极限角度时,随着角度的增大而增大。这是由于液滴在急冷塔中是随着烟气的流动而流动的,烟道中间烟气流速最大,液滴需要尽量的靠近烟道中间运动,但多束喷嘴产生的液滴又不能因为太过靠近而汇聚在一起,这样会导致液滴不能充分的与烟气接触,导致急冷效果降低。

(2)急冷塔喷嘴内水的入射速度越大,喷嘴产生的液滴初始直径越小,液滴蒸发的越快,急冷效果越好。但当水的入射速度超过某一值后,随着入射速度的增加,液滴的蒸发速度降低的不大,急冷效果提升不明显。

(3)在采用空气辅助雾化喷嘴模型的条件下,液滴喷射半角的变化对急冷塔的急冷效果影响不大。