直升机零件疲劳裂纹的渗透检测与涡流检测

2022-03-02丁能圣朱金忠黄景兴

丁能圣,朱金忠,黄景兴

昌河飞机工业(集团)有限责任公司,景德镇 333002)

某型机在服役期间,发现其上的某铝合金零件的叉耳处存在裂纹,对该零件进行拆解发现,裂纹从该零件的叉耳中心向外围扩展。

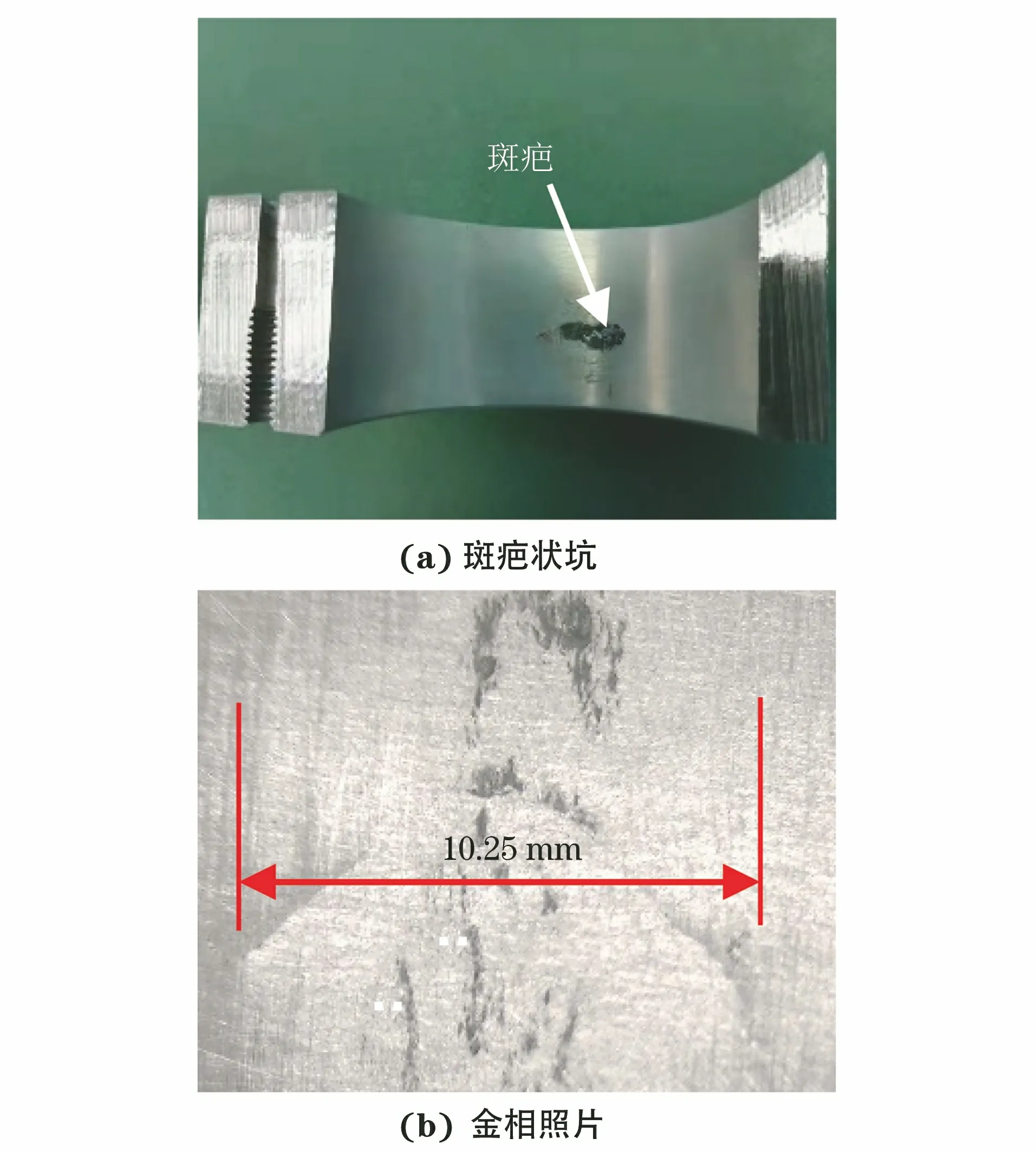

对该裂纹解剖并进行金相分析,失效结论为表面金属掉块不均匀,磨损处色泽明显改变且出现肉眼可见的斑疤状坑,微动磨损所产生的斑疤状坑及其金相照片如图1所示。如图1(a)黑色部分所示,裂纹处于磨损区边缘附近,两裂纹均与轴向成45°角,呈杯锥状形貌,端口宏观形貌呈现出疲劳端口特征。因此,可以判断裂纹起源于叉耳表面与衬套的微动磨损,为微动疲劳裂纹,即微动疲劳裂纹是该零件疲劳失效的根源。

图1 微动磨损所产生的斑疤状坑及其金相照片

该零件(外观见图2)服役一定时间后,按照设计要求需要进行荧光渗透检测。受检零件外观如图2所示。受零件表面状态影响,无法有效检测出疲劳裂纹。针对该零件的特点,通过对渗透检测和涡流检测的原理、条件、效果及可实施性进行对比分析,制定了相应的检测试验方案。试验结果表明,使用渗透检测与涡流检测相结合的方法,能有效地检测出该零件中的疲劳裂纹。

图2 受检零件外观

1 荧光渗透检测

因为检测表面质量会影响渗透检测结果,所以检测前需采用合适的方法尽可能地消除这些影响,即检测表面不能存在油污、油脂、氧化皮等会堵塞缺陷开口的污物。

1.1 渗透检测工艺研究

渗透检测前,应使用脱漆剂去除非装配面的污物,结合机械清理的方法去除表面漆层,并采用机械去除的方法去除表面氧化皮等。在装配面,应使用溶剂去除零件表面的油脂。零件表面按照上述要求处理后,再按照标准GJB 2367A-2005 《渗透检验》 的要求,使用I类(荧光)A方法(水洗型)渗透剂,a型(干粉型)显像剂,3级灵敏度,对该零件进行渗透检测。检测结果发现该零件的非装配表面均能达到检测要求,能发现应有的缺陷显示;但在该零件的叉耳内孔位置,肉眼可见表面斑疤处的渗透检测荧光显示为圆型显示,没有正常的缺陷显示那么清晰可见,无法判断该显示是否为裂纹(见图3)。

图3 A方法检测结果

为了验证内孔处的圆形显示是否为裂纹,采用I类(荧光)C方法(溶剂去除型)渗透剂,d型(溶剂悬浮型)显像剂,3级灵敏度,对内孔按照标准GJB 2367A—2005的要求进行检测。结果发现该显示仍为圆形显示,只是显示亮度略有增加,仍然无法判断该显示是否为裂纹(见图4)。

图4 C方法检测结果

对该显示处进行金相分析,发现存在微动磨损裂纹。

1.2 原因分析及解决措施

笔者分析了使用渗透检测不能有效地发现此类裂纹缺陷的原因,共有以下几点。

(1) 零件表面经过喷丸、阳极化等处理,阳极化层和喷丸表面存在凹坑,凹坑内的污物不能有效去除掉,渗透检测时这些污物会吸附渗透剂,使得渗透剂不能完全有效去除,造成暗室检测时荧光背景较重,对缺陷显示的判断造成影响。

(2) 有些裂纹非常细微,处于萌芽状态,渗透检测无法检测出。

(3) 裂纹周围微动磨损,产生了流变金属,堵塞缺陷。

(4) 裂纹内的油污、油脂未完全去除,与渗透剂发生反应,造成荧光萃灭。

基于以上原因,需采取更有效的清洗措施清洗零件表面。因为该零件内孔是精度孔,不能使用机械打磨或化学清洗方法去除表面污物,否则会影响到该零件的装配,所以使用渗透检测方法存在局限性,需考虑使用其他无损检测方法。

2 涡流检测

射线检测技术适用于检测体积型缺陷,不适用于检测裂纹等平面型缺陷,且该内孔不便于排布胶片。超声检测技术适用于检测内部缺陷,存在表面检测盲区。由于该零件是铝合金材料,不属于铁磁性材料,故也不能使用磁粉检测方法,根据检测原理,可以考虑使用涡流检测方法进行检测。涡流检测具有检测速度快、不需要耦合介质、能有效发现表面或近表面的缺陷、不需去除表面涂层、检测结果直观等优点[1]。

2.1 涡流检测原理

当把一个导体置于交变磁场中,导体中会产生感应电流,即涡流,如果导体中存在缺陷,就会导致涡流出现变化,利用这种现象来检测导体中的缺陷,即为涡流检测。

2.2 透入深度

由于交流电的集肤效应,导体表面的涡流密度较大,涡流几乎都在导体表面的薄层中流动。

涡流标准透入深度δ与频率f的关系为[2]

(1)

式中:δ为透入深度;μ为磁导率;σ为电导率;f为交流电的频率。

对于非铁磁性材料,μ=μ0=4π×10-7H·m-1,可得标准透入深度,即[2]

(2)

通常在工程应用中,定义2.6倍的标准透入深度为有效透入深度,即[1]

δ有效=2.6δ

(3)

因为该零件的疲劳裂纹位于表面,有的深度很浅,所以笔者选用较高频率(500 kHz)的探头,并使用电导率仪测得该零件材料的电导率为32%IACS(即18.58×106S·m-1),同时可由式(3)得出该零件的有效透入深度,δ有效为0.429×10-3m。

通过理论计算,对于该零件疲劳裂纹的涡流检测,选用频率为500 kHz的探头,能够达到检测要求。

2.3 制定涡流检测工艺

笔者使用GE Mentor EM型涡流检测仪,并选用205P4型500 kHz笔式屏蔽绝对45°斜角探头,设定增益为33 dB/54 dB,相位角为326°;使用铝合金试块进行灵敏度调节,发现标定深度为0.2 mm的人工缺陷显示约为满屏的20%。仪器设定好后对该零件的内孔进行检测,零件不同位置的涡流检测结果如图5所示。

图5 零件不同位置的涡流检测结果

由图5可以看出,使用该设备并按设定好的参数能有效地检测出渗透检测不能发现的裂纹缺陷。由图5(c)的缺陷显示可以看出,该裂纹呈不规则形貌。

3 改进措施

通过以上检测工艺研究,针对该零件的缺陷产生原因和缺陷性质,制定出以下改进措施。

(1) 该零件的此类缺陷在检测过程中多次发现,是设计不当造成的。应告知工程设计部门,完善设计装配方案,减少微动磨损的影响,并在维修文件中增加涡流检测。

(2) 应完善渗透检测工艺,合理制定渗透检测前的清洗方法。主要体现在使用脱漆剂浸泡并结合机械清洗的方法去除表面漆层、使用溶剂去除表面油污和油脂等。

(3) 应完善零件服役指令,在渗透检测后,对零件叉耳处增加涡流检测。

4 结语

笔者针对某型直升机受力关键零件的在役检测特点,将荧光渗透检测和涡流检测方法相结合,在具体部位分别采用不同的方法进行检测,能有效地检测出疲劳裂纹缺类陷。

每一种无损检测方法都具有各自的优点和局限性,在检测过程中,需根据被检零件的特点,选用多种方法进行试验,相互补充,制定详细的检测方案。