柔性涡流阵列传感器在金属螺栓孔孔边裂纹监测中的失效模式及失效机理

2022-03-02杜金强于海涛张学兵

杜金强,于海涛,张学兵,刘 展,武 卫

(1.空军工程大学 航空工程学院, 西安 710038;2.空装驻沈阳地区第一军事代表室, 沈阳 110850;3.中国人民解放军94136部队, 银川 75002)

飞机结构是决定飞机在服役期限内能否满足规定功能和任务需求的基础,一旦出现损伤(疲劳裂纹、腐蚀、外部冲击等)将会影响飞机在服役期限内的安全可靠性、完好率和使用寿命。结构健康监测技术利用集成在结构中的先进传感或驱动元件,实时提供结构损伤、缺陷演化信息和基础数据,使得人们能够及时做出维修决策来阻止结构性能的退化和失效,进而保证结构服役期间的安全[1],目前结构健康监测技术已被视为提高结构安全性和降低维修费用的关键技术[2]。当前国内外的飞机结构健康监控方式可分为应力应变监测和直接裂纹监测两类。

传感器与被监测结构集成是实现结构健康监控的前提。飞机结构中需要被监测的部位主要是结构的关键部位,如金属连接件的螺栓孔,这些部位的应力水平高,服役环境恶劣,而与飞机结构集成的传感器则不可避免地会受到高应力、腐蚀等因素的作用,这就对传感器的集成工艺和耐久性提出了较高的要求,也成为制约结构健康监控技术从实验室走向工程应用的“瓶颈”。袁子琳[3]对在海洋环境下提高光纤布拉格光栅(FBG)传感器灵敏度和耐久性的封装工艺进行了研究;刘宏月[4]采用FBG传感器监测了碳纤维复合材料(CFRP)结构的断裂情况,并研究了极端环境下FBG传感系统的可靠性;LI等[5]采用压电阻抗技术对铝合金试样的低周疲劳损伤过程进行了在线监测,发现PZT(锆钛酸铅压电陶瓷)传感器的黏贴强度、环境条件和结构应力状态是影响损伤监测的主要因素。

柔性涡流阵列传感器是一种用于金属连接结构螺栓孔孔边裂纹在线监测的传感器,文献[6-8]阐述了该传感器用于孔边疲劳裂纹在线监测的可行性。与其他裂纹监测类传感器相同,只有将柔性涡流阵列传感器在螺栓孔孔边集成才能实现裂纹在线监测,而螺栓孔附近恰恰是结构的高应力部位,这对传感器集成后的耐久性提出了极高的要求。鉴于此,文章梳理了柔性涡流阵列传感器与金属结构螺栓孔的集成方式,并通过有限元应力分析和试验,对柔性涡流阵列传感器在金属结构螺栓孔孔边集成后的失效模式和失效机理进行了研究。

1 柔性涡流阵列传感器及其集成方式

柔性涡流阵列传感器是针对螺栓连接结构的孔边裂纹监测需求而提出的,其结构如图1所示,激励线圈从中心圆处呈辐射状向四周螺旋展开,在激励线圈的螺旋线间隔内分布着环状感应线圈阵列[6-8]。该传感器采用FPCB(柔性印刷电路板)工艺制作,柔性可弯曲,且具备裂纹长度的定量监测能力,裂纹监测精度约为1 mm。

将柔性涡流阵列传感器应用于螺栓孔孔边裂纹监测时,主要有如图2所示的三种典型情形。如图2(a)所示,传感器固定于结构表面,适用于裂纹容限较大(acr较大)的结构(如蒙皮)[9],这种应用方式对传感器的承载、耐磨性能要求不高。而对于裂纹容限较小的结构,传感器的应用情形如图2(b),2(c)所示,即将传感器安装于螺栓头下方或安装于连接件的连接板之间,传感器会受到螺栓的压紧力和连接件结构应力的作用,该方式对涡流阵列传感器的耐久性要求较高。

图2 传感器在螺栓孔处的典型应用情形示意

由于图2(b)所示的集成方式在工程中的应用较为典型,文章对这种集成方式下传感器的失效模式和失效机理进行了研究。

2 柔性涡流阵列传感器集成后的有限元应力分析

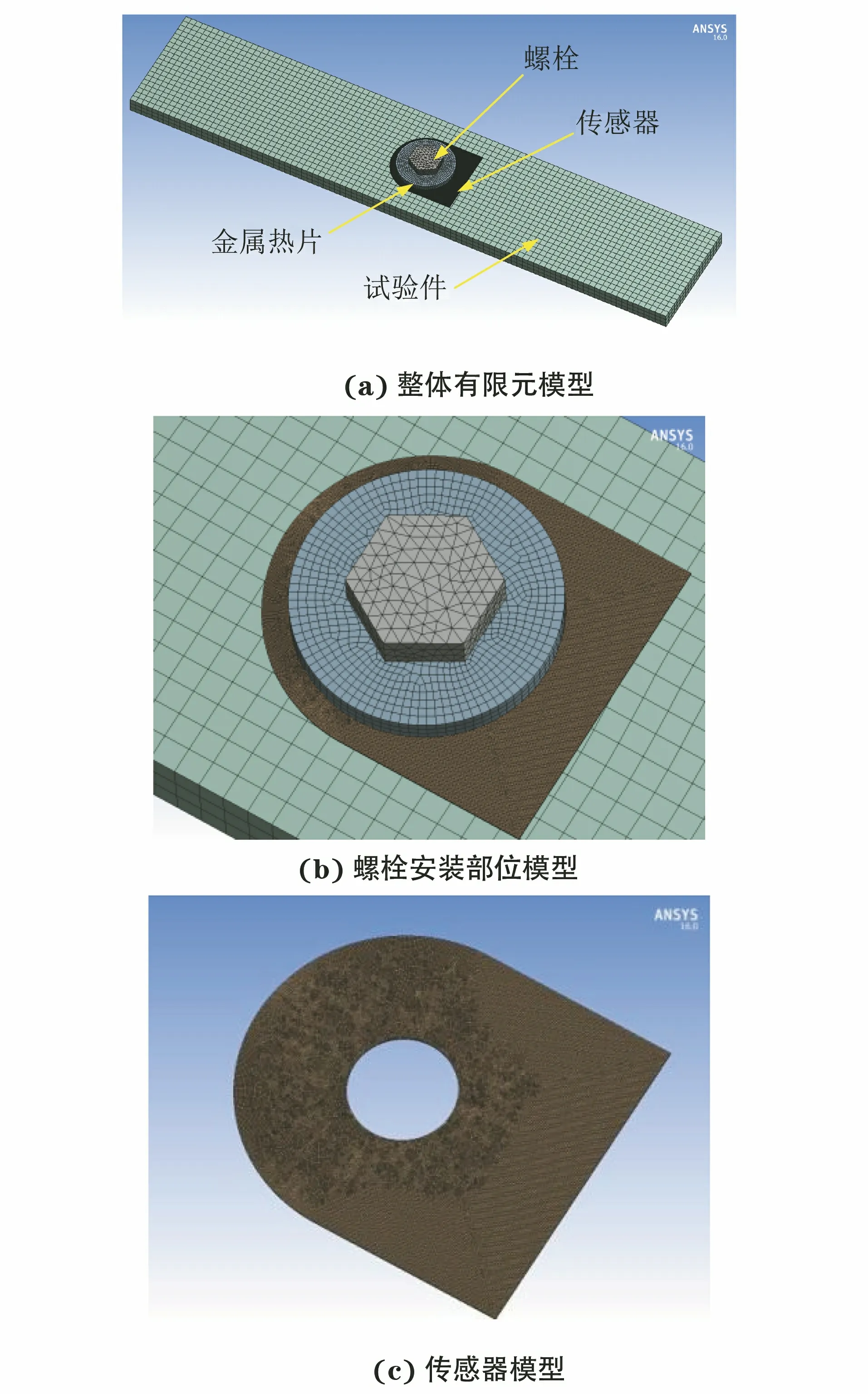

笔者采用ANSYS Workbench软件建立柔性涡流阵列传感器在金属结构螺栓孔孔边集成后的有限元模型,然后进行应力分析。

2.1 有限元建模

柔性涡流阵列传感器在金属结构螺栓孔孔边集成时的安装方式如图3所示,首先将传感器直接安装于金属结构螺栓孔的孔边,为减小螺母作用在传感器上的应力,在传感器与螺母之间增加了金属垫片,然后通过螺栓将连接件、传感器与垫片固定在一起,最后通过定力矩扳手给螺栓施加设定的拧紧力矩,传感器将承受垫片传递的压力、传感器与垫片间的摩擦力、传感器与试件间的摩擦力等载荷的作用。在使用过程中,该结构还要承受载荷,结构的部分应力将通过传感器与试件之间的摩擦力传递到传感器上。

图3 传感器在金属结构螺栓孔边集成时的安装方式示意

试验中连接件的材料为2A12-T4铝合金,垫片、螺栓、螺母的材料均为30CrMnSiA,柔性涡流阵列传感器主要由聚酰亚胺薄膜和铜导线构成,但其主要材料还是聚酰亚胺,因此可以将传感器简化为由聚酰亚胺构成,外形尺寸与传感器相同的薄片。由于螺栓在拧紧状态下,传感器与连接件、垫片之间的相对滑动很小,故可以在建立有限元模型时忽略传感器与连接件、垫片之间的相对滑动,将各构件之间的接触关系简化为固结,并将两个连接件简化为一个含中心孔的矩形板件,所建立的集成后螺栓构件有限元模型如图4所示。

图4 集成后的螺栓构件有限元模型

连接件中心孔的直径为6 mm,参考《航空制造工程手册(飞机装配)》,依据螺栓的直径和材料,可知拧紧力矩为6.5 N·m。预紧力与拧紧力矩之间的关系为

M=kQd

(1)

式中:M为螺栓拧紧力矩;Q为螺栓承受的预紧力;d为螺栓直径;k为拧紧力矩系数。

对于M10M68的合金钢螺栓,当螺纹无润滑时,k值取0.2。由式(1)可以计算得到拧紧螺栓所产生的预紧力为5 416.7 N。

2.2 集成后的应力分析

在有限元应力分析中,首先施加6.5 N·m的拧紧力矩,然后再给试件施加160 MPa的拉应力,得到试件拉伸前后传感器的应力云图如图5所示。

图5 试件拉伸前后传感器的应力云图

从图5中可以看出,施加拧紧力矩后,传感器受到螺栓预紧力的作用,孔边受力最大,变形最严重;当对试件施加160 MPa的拉应力后,试件产生应变,由于传感器与试件之间存在较大的静摩擦力,传感器受到剪切、拉伸作用,应力增大,在沿拉伸载荷作用的方向受载最严重。

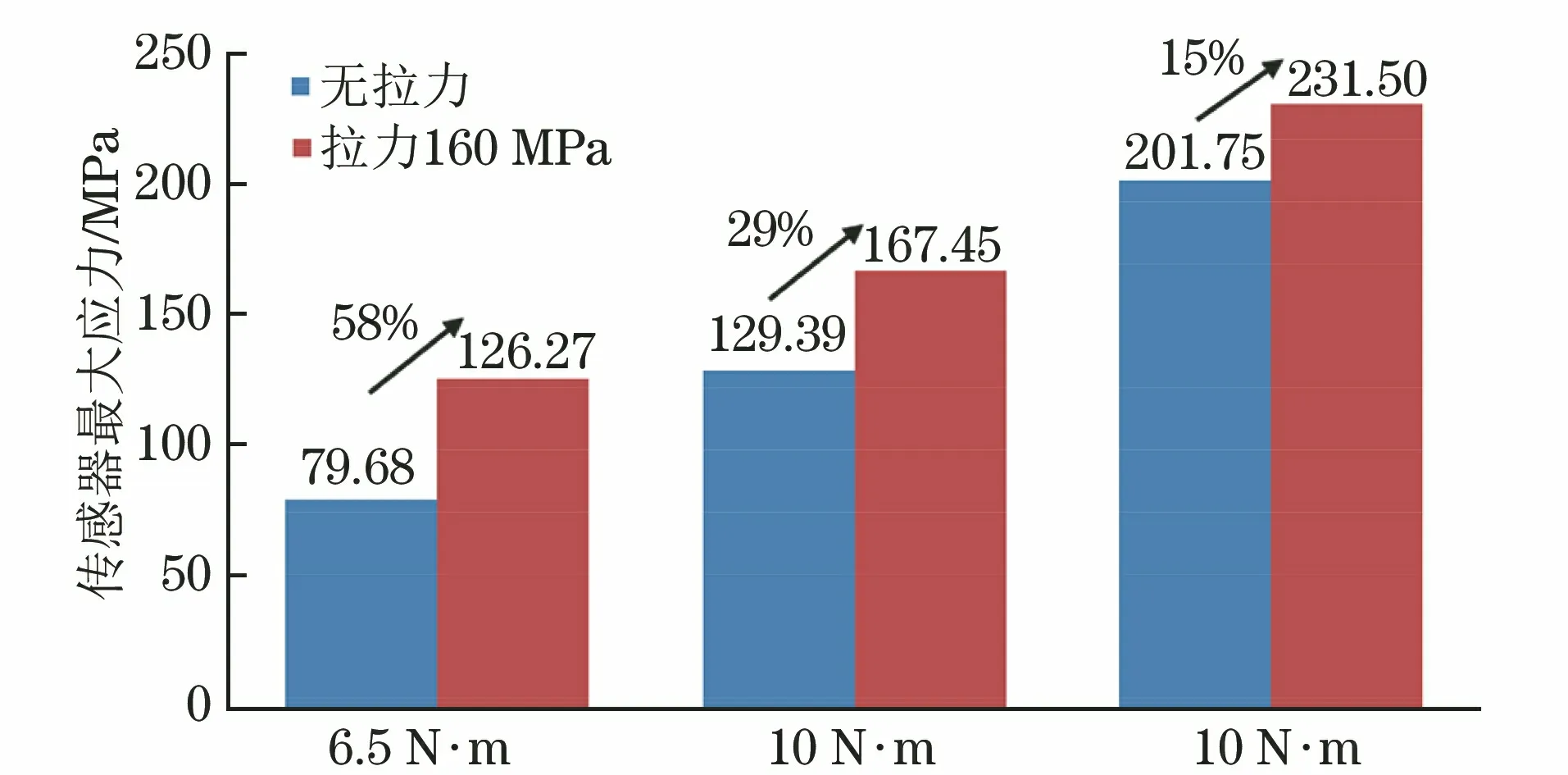

笔者采用上述有限元模型分析了在6.5 N·m,10 N·m,15 N·m三种拧紧力矩下传感器的受载情况,不同拧紧力作用下试件拉伸前后传感器的最大应力如图6所示,可见试件被拉伸后传感器的最大应力分别增大了58%,29%和15%。

图6 不同拧紧力作用下试件拉伸前后传感器的最大应力

2.3 试件出现裂纹后的应力分析

在使用柔性涡流阵列传感器监测金属结构裂纹过程中,螺栓孔的孔边可能会逐步萌生出裂纹。笔者研究了试件出现裂纹后传感器的受载情况,带裂纹试件模型如图7所示,在试件螺栓孔孔边一侧预制2 mm长的裂纹,接着安装传感器并施加6.5 N·m的拧紧力矩,最后对试件施加160 MPa的拉应力,通过有限元分析得到试件拉伸前后传感器的应力分布情况(见图8)。可见,当试件无拉伸载荷作用时,传感器的应力分布与试件无裂纹时类似,都是在孔边区域受载最严重;当给试件施加160 MPa拉伸载荷后,试件在裂纹区域的变形量较大,传感器随试件一起的变形量也较大,进而导致传感器在裂纹处的受载最为严重。因此,当试件出现裂纹后,传感器极有可能在与结构裂纹对应的部位发生失效破坏。

图7 带裂纹试件模型

图8 试件拉伸前后传感器应力云图(预制2 mm裂纹)

接下来分析了拧紧力矩分别为6.5 N·m,10 N·m,15N·m时传感器的受载情况,试件有裂纹时传感器的最大应力如图9所示。可见在对试件施加拉应力后,传感器的最大应力分别增大了76%、63%和53%。相对于试件无裂纹的情形,传感器应力增加幅度更大。这主要是因为试件出现裂纹后,在承受拉伸载荷时,试件的变形更大,相应地传感器的变形也更大。

图9 试件有裂纹时传感器的最大应力

3 柔性涡流传感器的失效模式和失效机理分析

3.1 试件制备

中心孔拉伸疲劳试件材料为2024-T351铝合金,规格为240 mm×40 mm×6 mm(长×宽×高),试件加工完成后进行表面阳极氧化处理,并在表面涂装一层H06-3锌黄底漆。将柔性涡流传感器按图3所示的方法与金属结构集成,即将传感器直接安装于试件中心孔的孔边,然后安装金属垫片和螺栓。最后在传感器与试件之间涂抹一层密封剂,并通过定力矩扳手给螺栓施加6.5 N·m的拧紧力矩。

将集成了柔性涡流阵列传感器的试件安装于MTS810型疲劳试验机上,连接相应的测量设备,启动裂纹监测系统和疲劳试验机,给试件施加程序载荷谱(最大应力为160 MPa,应力比为0.06,频率为15 Hz),在试验过程中监测传感器的输出信号,裂纹监测试验现场如图10所示。当传感器失效后停止试验,将传感器与试件分解,通过PXS-5T型体视显微镜对传感器表面进行观察和分析。

3.2 试验结果与分析

持续对传感器的输出信号进行监测,当试件被加载到65 856个载荷循环时传感器输出信号出现异常,停止试验。在停止试验之前传感器的输出信号中没有发现裂纹特征。

将传感器从试件上拆下,在试件孔边一侧发现一处长度约为2 mm的裂纹,裂纹扩展方向垂直于试件的拉伸方向,裂纹尖端没有扩展至传感器离孔边最近的感应线圈的下方,这也是传感器输出信号中没有出现裂纹特征的原因。

通过PXS-5T型体视显微镜对传感器表面进行观察,在传感器上与裂纹相对应的部位发现了如图11所示的裂纹。传感器的裂纹走向与试件裂纹走向非常类似,在靠近试件裂纹源区域(中心孔孔边),传感器的裂缝较大较深,但没有出现穿透裂纹;在靠近试件裂纹尖端区域,传感器的裂缝较小较浅,激励线圈的导线出现了明显断裂,导致传感器功能失效。

传感器与金属结构集成后,传感器被螺栓紧紧压附于被监测试件表面上,与试件之间存在较大的静摩擦力。当试件承受疲劳载荷循环时,会产生循环应变,传感器在静摩擦力的作用下,和试件一起产生循环应变。随着循环载荷的持续,试件在孔边逐渐形成裂纹,裂纹在循环载荷的作用下往复张开、闭合,使得传感器在紧贴裂纹的区域产生较大的往复变形和应力,进而在该区域出现疲劳破坏。

柔性涡流阵列传感器采用柔性电路板工艺制作而成,主要由聚酰亚胺薄膜和铜导线线圈构成,聚酰亚胺薄膜的韧性较好,没有出现穿透裂纹,而激励线圈导线在循环载荷的作用下发生疲劳断裂,进而导致传感器发生失效。

4 结语

将柔性涡流阵列传感器在金属连接结构螺栓孔孔边集成,通过有限元应力分析和裂纹监测试验,研究了传感器的失效模式和失效机理并得出以下结论。

(1) 在裂纹监测过程中,传感器会在金属结构螺栓孔孔边裂纹对应的区域出现表面裂纹、线圈导线断裂等损伤,进而导致传感器在检出裂纹之前就发生功能失效。

(2) 在疲劳载荷的作用下,被监测金属结构在孔边会出现裂纹,裂纹区域的应变或变形量增大,使得传感器在静摩擦力的作用下与试件一起变形,在疲劳载荷的持续作用下,传感器在金属结构裂纹的对应区域发生疲劳失效。