Hardox500耐磨钢板开裂原因分析

2022-02-27毛宽亮王明飞宋亚虎赵学谦胡寒婷刘玉龙

毛宽亮,王明飞,宋亚虎,赵学谦,胡寒婷,刘玉龙

中信重工机械股份有限公司 河南洛阳 471039

1 序言

矿山机械行业对具有高硬韧性、良好焊接性、低成本的高性能耐磨钢板的需求量越来越大。低合金耐磨钢板由于成分简单,具有良好的可加工性能和耐磨性,以及使用寿命长等优点,近年来得到了越来越广泛的应用[1,2]。

Hardox500钢板是瑞典奥克隆德有限公司独家生产的一种细晶粒马氏体和贝氏体耐磨钢板。与普通的合金结构钢相比,其碳及合金元素含量较低,但具有较高的硬度和良好的耐磨性能,硬度值可达470~530HBW,与一般的铸钢件、耐磨复合板相比,其具有使用寿命长、安全可靠性高、综合性能良好等优点[3,4],目前广泛应用于水泥设备、工程机械、矿山机械及煤炭采运等行业[5,6]。

某单位购买的Hardox500耐磨钢板(厚度为30mm),经过数控火焰切割、螺栓孔加工完成放置数天后,在装配时发现多块耐磨钢板出现开裂,如图1所示。为了分析开裂原因,在开裂的耐磨钢板上取样,进行宏观观察、低倍组织检测、硬度检测、金相组织检测及扫描电镜分析,通过以上检测手段,找出了耐磨钢板延迟开裂的原因,并提出了有效的改进措施。

图1 开裂的耐磨钢板

2 理化分析

2.1 宏观裂纹观察

由图1可看出,裂纹都是由火焰切割面向基体内部延伸扩展,在厚度方向上贯穿耐磨钢板,形成外宽内窄的楔形,裂纹刚直,尾部尖锐,具有应力开裂特征。

2.2 宏观断口观察

在开裂的Hardox500耐磨钢板上分别取断口试样1、试样2,将裂纹打开,裂纹面形貌分别如图2、图3所示,可以看出,两块试样的断口形貌一致,椭圆处为裂纹最先萌生的区域,位于板厚中心处火焰切割面的次表层,随后沿厚度方向及长度方向扩展。

图2 试样1裂纹面宏观断口形貌

图3 试样2裂纹面宏观断口形貌

2.3 化学成分分析

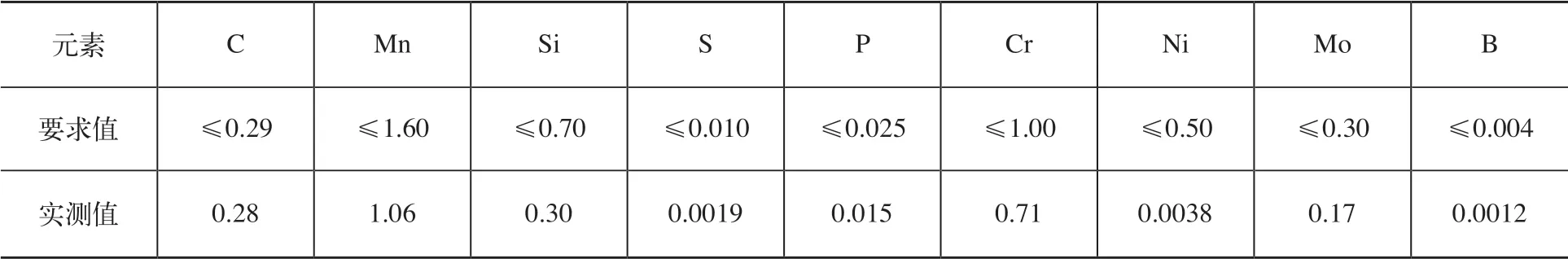

在试块上钻取化学成分试样进行成分分析,结果见表1。由表1可以看出,耐磨钢板化学成分符合Hardox500技术要求。

表1 Hardox500耐磨钢板的化学成分(质量分数) (%)

2.4 低倍组织检测

在图1红线处取低倍试块,经磨制后进行热酸蚀,放置一定时间后观察,酸洗后的试块低倍组织形貌如图4、图5所示。试片上未发现白点、夹杂等缺陷。但可以明显地看到火焰切割面边缘有厚约1mm的白亮层,这应该是火焰切割时造成的淬硬层,再往里存在宽约10mm的热影响区。

图5 近火焰切割面低倍形貌放大

在图4红框位置沿厚度方向切取横向低倍试块,经磨制后进行热酸蚀,低倍形貌如图6、图7所示。从图中可以看出,试块靠近上下表面区域较致密,中心区域偏析及疏松情况较边缘严重,但未发现可能会导致开裂的夹杂、白点、原始裂纹等缺陷。试样右侧存在火焰切割后产生的未扩展到表面的残余裂纹,这与通过宏观断口判断的裂纹扩展方向一致。

图4 耐磨钢板试块低倍组织形貌

图6 横向低倍组织形貌

图7 横向低倍形貌放大

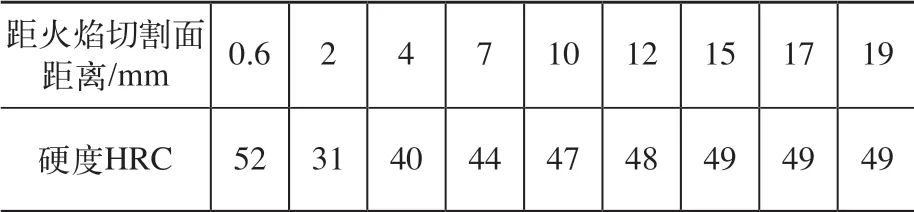

2.5 硬度检测

在图4试片上垂直于火焰切割面向内进行硬度梯度检测,结果见表2。从表2可以看出,在低倍试片上看到的最外层厚约1mm白亮层的硬度达到了52HRC,因此可以断定白亮层即为火焰切割导致的二次淬硬层。热影响区的硬度由31HRC逐渐升高到与基体相同,该区域深度约10mm。

表2 硬度检测结果

2.6 电镜分析

从试块裂纹源处取样,在扫描电镜下观察断口形貌,如图8~图11所示,裂纹源处未发现夹杂物、原始裂纹等缺陷,厚度中心部分裂纹沿轧制方向扩展,热影响区的裂纹源处为沿晶断裂及准解理断裂,正常基体为准解理断裂。

图8 裂纹源形貌( 34×)

图9 裂纹源形貌 (520×)

图10 厚度中心裂纹形貌(400×)

图11 正常基体断裂形貌(470×)

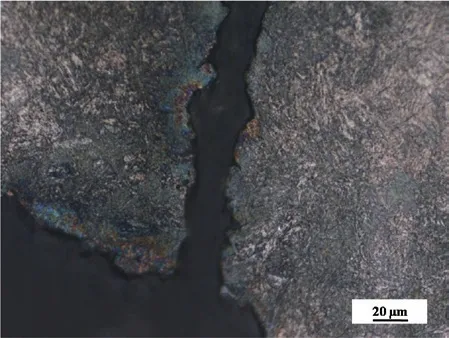

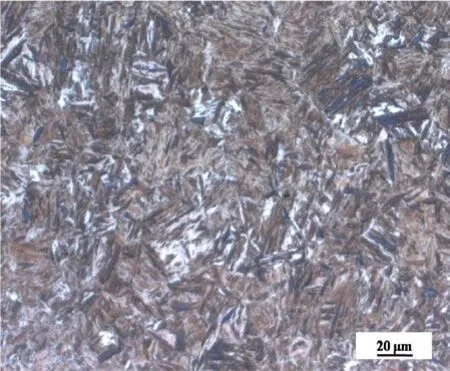

2.7 金相分析

在裂纹源位置及火焰切割面制备金相试样,对试样进行磨制、抛光后,在显微镜下观察其夹杂物,裂纹源及裂纹面上均未发现可致开裂的夹杂物,如图12所示;试样经4%硝酸酒精溶液腐蚀后观察,裂纹源处的组织为回火索氏体,属于火焰切割的热影响区,如图13所示。火焰切割面附近组织与正常基体组织明显不同,由火焰切割面向里分别为淬硬层、热影响区、正常基体,淬硬层组织主要为淬火马氏体,热影响区组织为回火索氏体及回火屈氏体,未受热影响的基体组织为正常的回火马氏体,如图14~图17所示。

图12 裂纹源(100×)

图13 裂纹源处组织(500×)

图14 火焰切割面附近组织(50×)

图15 淬硬层组织(500×)

图16 热影响区组织(500×)

图17 正常基体组织(500×)

3 原因分析

通过以上综合分析可知,耐磨钢板裂纹源都位于板厚中心部位火焰切割后的热影响区,裂纹源未发现夹杂物、原始裂纹等缺陷,裂纹源处的组织为回火索氏体,硬度为31HRC,正常基体为回火马氏体,硬度为50HRC左右,耐磨钢板在火焰切割后所受热影响的深度达12mm。耐磨钢板厚度中心区域存在偏析,这是由于钢液凝固过程中的选分结晶导致的[7],在随后的轧制过程中偏析沿轧制方向分布,后续的常规淬火并不能消除这些缺陷,所以轧制钢板的性能呈现出各向异性的特点,平行于轧制方向上性能较好,而垂直于轧制方向的性能则稍差,因此裂纹容易沿轧制方向扩展。

在火焰切割过程中,火焰作用于切割面,热量由切割面向内部传导,因此,在距火焰切割面不同的位置,组织会发生不同的变化。距热源最近的区域由于温度已超过相变点,所以在冷却过程中发生了二次淬火,生成了淬火马氏体,往里温度有所降低,原来的回火马氏体发生高温回火,转变为回火索氏体组织及回火屈氏体组织。火焰切割过程中,耐磨钢板切割面附近在加热、冷却及组织转变过程中切割面附近会产生热应力及组织应力,由于火焰切割过程中加热及冷却速度较快,所以切割面附近表现为拉应力;组织应力与不同组织间的比体积有关,火焰切割面表层由于发生了二次淬火生成了比体积较大的马氏体,体积发生膨胀[8],而二次淬硬层下为硬度最低的热影响区,组织为比体积较小的回火索氏体,体积有缩小趋势,所以位于次表层的热影响区呈现较大拉应力[9],火焰切割后产生的热应力及组织应力与钢板原始的残余应力叠加在一起,最大拉应力区域不是在表面,而是在厚度中心淬硬层下的热影响区,所以此位置在最大拉应力作用下形成裂纹源,这与断口分析和金相分析相一致。

综合以上分析认为,在火焰切割导致的残余拉应力与耐磨钢板原始残余应力的作用下,裂纹首先在较薄弱的耐磨钢板厚度中心位置的热影响区域形成,随后缓慢地沿轧制方向扩展,当裂纹长度超过临界值时就会发生失稳扩展,从而导致耐磨钢板的延迟开裂。

4 工艺试验及预防措施

由于开裂与火焰切割导致的残余应力有关,所以从使用者角度考虑,主要从火焰切割工艺方面采取相应的预防措施。常用的措施主要有切割前预热、低速切割及切割后缓冷。切割前预热不但能有效降低切割面的冷却速度,改善切割面附近的组织,从而降低残余应力[10],而且可操作性强,因此采取切割前预热的方法。为了能有效避免延迟开裂同时又不降低耐磨钢板的性能,在耐磨钢板上取6件试块,有针对性地进行了加热温度与耐磨钢板硬度变化的工艺试验,试验数据如图18、图19所示。从图中可以看出,在100℃及150℃回火2h的条件下,其表面硬度及心部硬度都无明显变化,在200℃回火2h的情况下,其表面硬度有一定的降低,心部硬度无明显降低,但是仍能达到其470~530HBW的技术要求。

图18 耐磨钢板表面硬度与回火温度的关系

图19 耐磨钢板心部硬度与回火温度的关系

为了有效避免火焰切割后延迟裂纹的产生,同时不降低耐磨钢板的性能,选择预热温度为150℃,预热后切割的耐磨钢板没有再次发生延迟开裂的现象,达到了预期效果。

5 结束语

耐磨钢板延迟开裂主要是在火焰切割导致的残余拉应力与其原始残余应力的共同作用下产生的,火焰切割导致的残余应力是产生裂纹源的主要原因,而钢板原始残余应力在裂纹快速扩展中起到了主要作用;火焰切割前进行预热处理,可以有效地避免或减少延迟裂纹的产生。