浮头端管板边缘结构对管板弯曲应力和换热管轴向应力的影响

2022-02-26宋利滨朱国栋李涌泉

宋利滨,朱国栋,李涌泉

(中国特种设备检测研究院 国家市场监管技术创新中心(炼油与化工装备风险防控),北京 100029)

0 引言

浮头式换热器因其浮动端管板与壳程分离,可自由伸缩、抽出清洗,而被大量应用在管壳程温差较大或易结垢的场合。目前,我国对于浮头式换热器管板弯曲应力和换热管轴向应力计算,主要基于GB/T 151—2014《热交换器》中的计算方法。GB/T 151—2014计算方法是在考虑换热管对管板布管区的弹性支撑作用,假设两侧管板具有相同的边缘结构和约束,非布管区对布管区边缘转角约束近似相同等条件下推导出来的[1]。然而,实际结构中,浮头式换热器两侧管板间具有不同的边缘结构,两侧管板也具有不同的非布管区宽度。虽然前后端管板布管区相同,但前后端管板结构的差异性导致两侧管板布管区边缘具有不同的转角约束。GB/T 151—2014所给出的最常用类型浮头式换热器,即前端管板周边夹持,后端管板通过钩圈与浮头盖连接。为方便计算,GB/T 151—2014均认为两侧管板周边简支。实际上,固定端管板可近似视为周边简支,而浮动端管板周边旋转受到钩圈和浮头盖等结构的限制,使浮动端管板边缘转角约束发生变化,将浮动端管板边缘约束视为与固定端具有相同的简支约束有待商榷。随着设备大型化,研究管板约束影响,是提高浮头式换热器管板计算模型精度、推动合理性设计的首要工作,本文针对浮头式换热器的尾端结构约束开展研究。

1 国内外管板和换热管应力计算方法对比分析

目前,国内外现行标准中均有给出管板弯曲应力和换热管轴向应力计算方法,如美国的ASME、英国的PD 5500、欧盟的EN 13445以及我国的GB/T 151—2014《热交换器》和JB 4732—1995《钢制压力容器——分析设计标准(2015年确认)》等标准。上述各标准均是以文献[2]中方法和板壳理论解析解为基础不断进步。目前的管板力学模型是将开孔管板等效为与其具有相同尺寸和抗弯刚度的当量均质实心圆板,换热管对管板的支撑作用视为弹性基础的弹性力学薄壳理论解析解。由于求解较为复杂,为了便于工程应用,各标准在纳入管板弯曲应力和换热管轴向应力计算方法时,采用了不同的假定条件和管板力学模型,力求简化设计计算。

当前管板力学模型将管板分成了布管区和非布管区两部分,各标准将管板布管区均视为了等效均质圆板,而非布管区采用了不同的简化处理。ASME将非布管区视为了刚性环,管板边缘受简支约束,假定换热管对管板的支撑作用力均匀作用在布管区上。考虑到两侧管板间边缘结构的不同,ASME UHX-14.4中要求管板弯曲应力和换热管轴向应力按固定端和浮动端边缘结构分别进行工程设计计算,并分别给出了换热管最大(或最小)轴向应力计算式[3-5]。PD 5500,EN 13445,GB/T 151和JB 4732与ASME的假定条件和简化模型类似,区别在于PD 5500和EN 13445将管板非布管区视为了与布管区相同的均质圆板(假定换热管均匀分布在整个管板上)[6],GB/T 151和JB 4732将管板非布管区视为了普通圆环板;PD 5500,EN 13445 和GB/T 151均未考虑两侧管板间边缘结构的差异性,ASME虽然考虑了两侧管板间边缘结构的差异性,但对两侧管板的连接结构差异带来的偏差并未给予明确解释。此外,尽管文献[1]同样指出换热管最大轴向应力可能出在布管区内部,也可能出现在布管区外边缘,但新版的GB/T 151—2014中仍沿用了1999版的换热管轴向应力计算方法,标准中仅给出了布管区外边缘处换热管轴向应力计算式,并仅适用于a型管板连接形式(管板通过螺柱、垫片与壳体法兰和管箱法兰连接)的浮头式换热器,但为解决大型化问题,新版GB/T 151—2014将换热管轴向压应力安全系数进行了降低。JB 4732虽然考虑了两侧管板周边约束不同,但仍认为a型管板连接形式(同GB/T 151)浮头式换热器固定端管板边缘约束、钩圈和浮头盖对浮动端管板的约束为周边简支。

无论是国外ASME,EN 13445等标准还是我国的GB/T 151 和JB 4732标准,各标准所给出的计算方法均是基于对称理论,要求两侧管板具有相同厚度、相同直径和材料性能,将浮头式换热器管板-管束系统轴向简化为了左右对称的轴对称力学模型。然而,实际上浮头式换热器两侧管板具有不同的边缘结构,将管板视为前后结构对称,与实际不符。此外,基于固定端管板边缘结构所计算出的浮动端管板厚度过于保守。文献[7]基于管板-管束系统非对称力学模型,通过分别引入两侧管板边界参量的方式,实现了两侧管板厚度、直径和材料性能不同时的管板弯曲应力和换热管轴向应力计算理论,同时指出两侧管板边缘结构的差异对管板弯曲应力和换热管轴向应力存在一定影响,但文献[7]未就与浮动端管板连接的钩圈、浮头盖等结构约束的实际影响开展进一步讨论。

目前,我国80%以上的浮头式换热器浮动端管板为钩圈浮头结构,而现行管板和换热管应力计算方法中均未考虑钩圈和浮头盖等边缘结构的影响。近年来,随着换热器大型化发展,高重量带来的制造、运输、安装等成本的升高问题日益突出,设备轻量化已成为新的发展趋势[8-10]。通过采用数值分析方法在文献[7]基础上,进一步研究了钩圈和浮头盖等边缘结构对管板弯曲应力和换热管轴向应力的影响,为浮头式换热器轻量化技术工程应用提供借鉴。

2 管板-管束系统数值分析

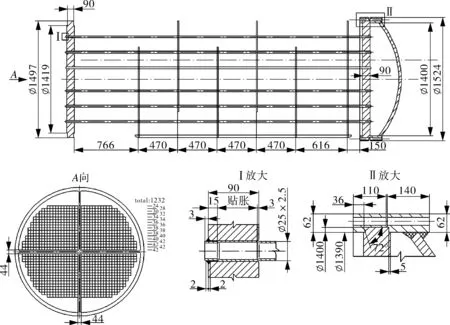

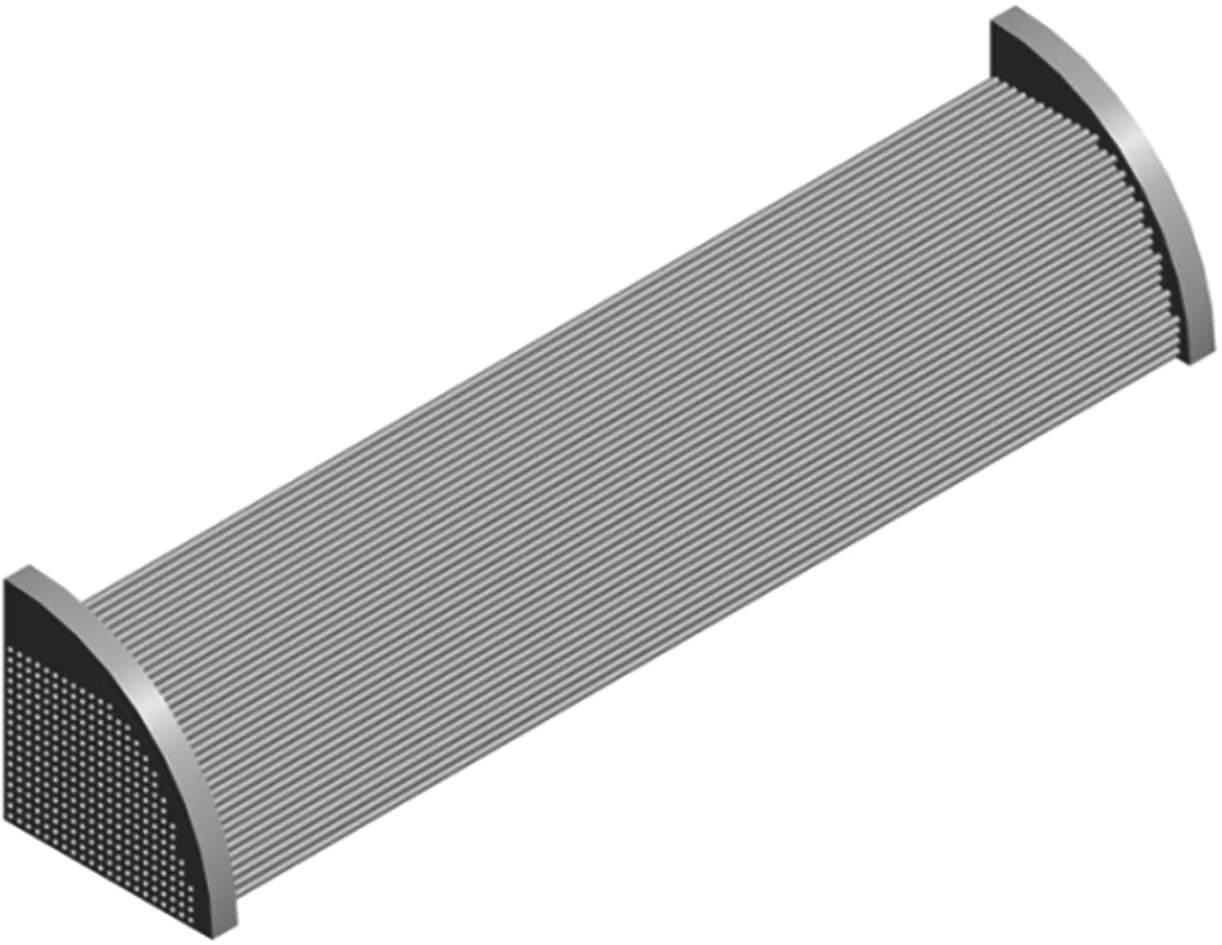

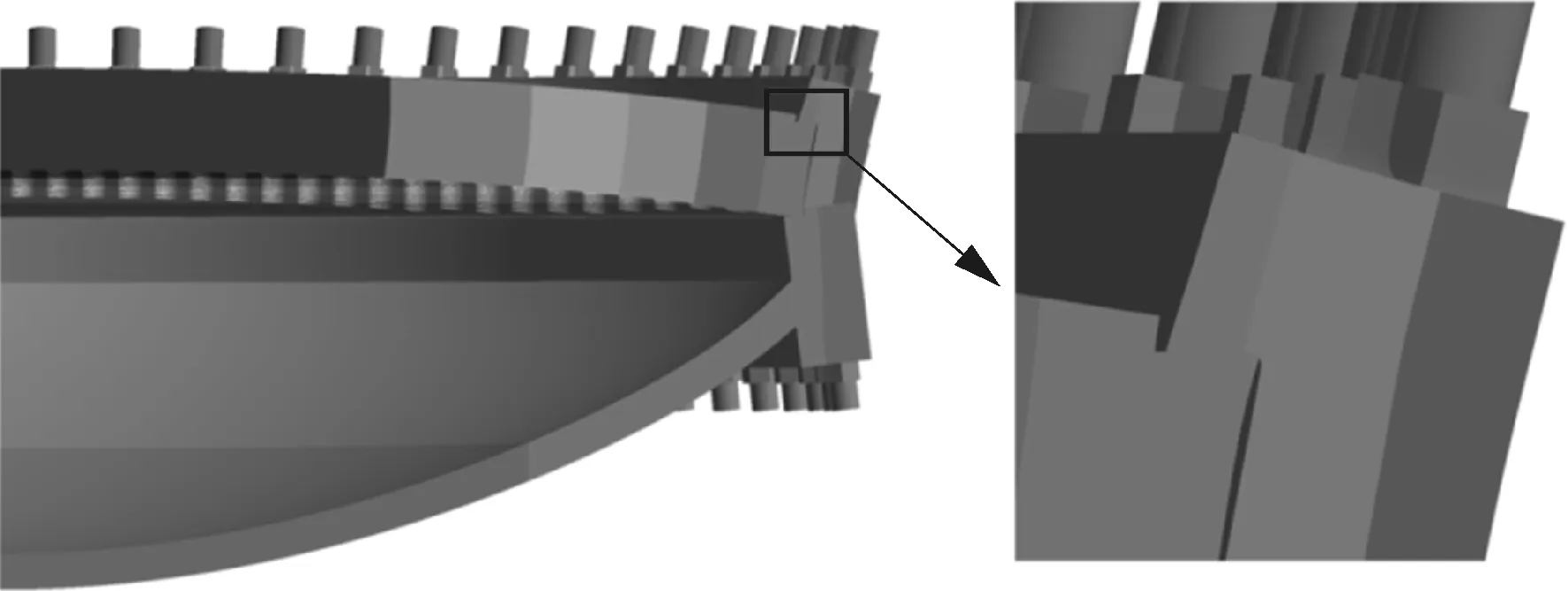

以某台依据GB/T 151设计的浮头式换热器管板-管束系统为例进行数值分析。设备结构形式及主要尺寸见图1,其中固定端管板、浮动端管板、钩圈、浮头盖法兰材质为16MnⅢ,换热管材质为20#(共计1 232根),布管形式为正方形,各材料性能参数见表1。

图1 管板-管束系统结构示意

表1 材料力学性能(常温)

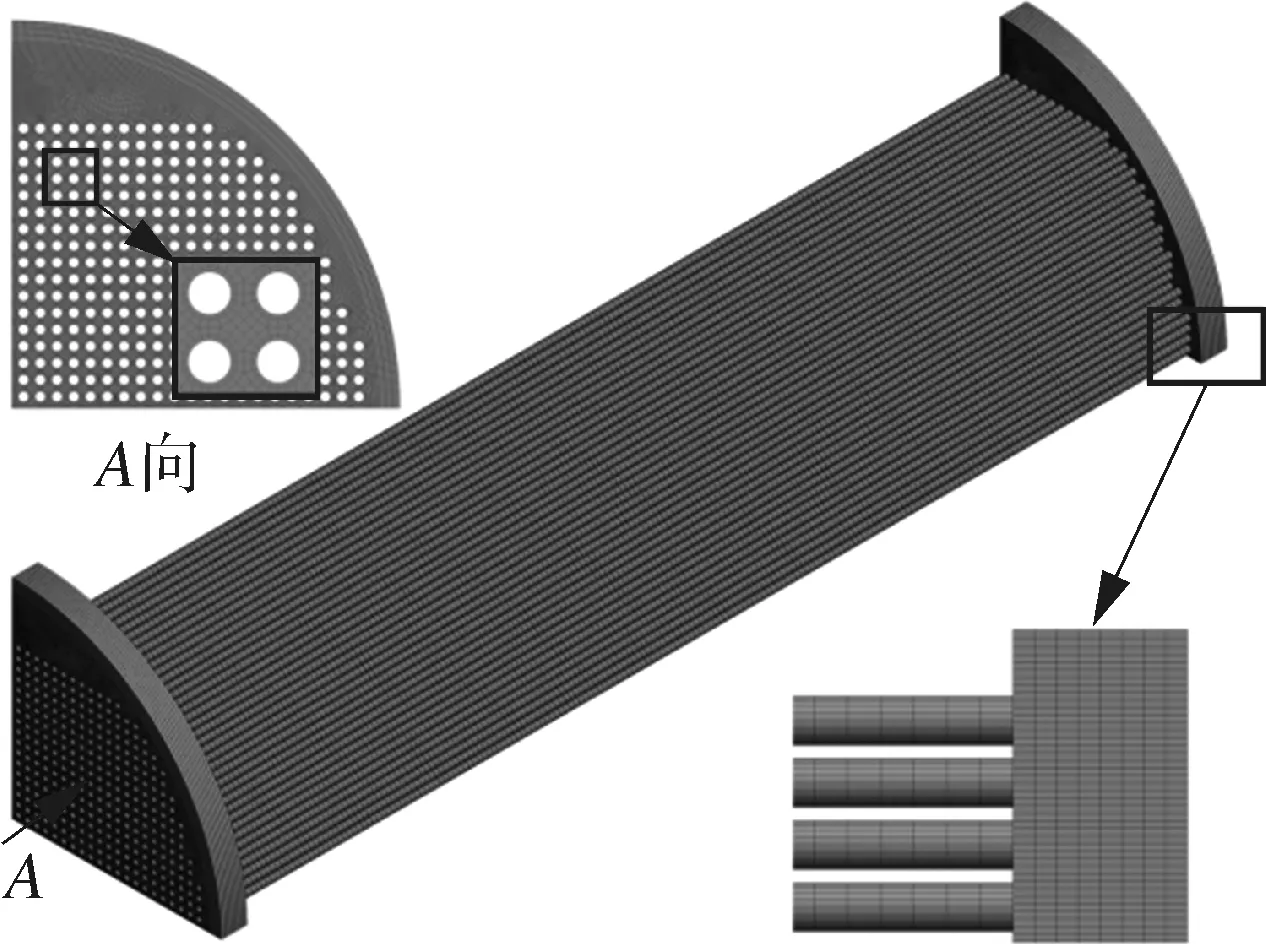

考虑到浮头式换热器两侧管板边缘结构的差异性,文中将管板-管束系统轴向视为左右非对称结构,建立其全尺寸模型。为了考察钩圈和浮头盖等边缘结构对管板弯曲应力和换热管轴向应力的影响,文中构建了两种模型(见图2),其中模型Ⅰ同GB/T 151中力学模型,即固定端和浮动端管板边缘具有相同的简支约束,忽略钩圈、浮头盖等结构对浮动端管板边缘旋转约束的影响,两侧管板外径分别取两侧管板垫片压紧力中心圆直径;模型Ⅱ考虑了钩圈、浮头盖等实际结构对浮动端管板边缘的影响。

管板-管束系统结构相对复杂,构建其全尺寸数值分析模型必然会带来巨大的运算量,相关学者在开展数值分析时,对管板-管束系统数值分析模型进行了不同程度的简化处理。王泽军等[11-12]将管板简化为了实体单元的当量实心板,换热管简化为了杆单元;胡玉红[13]同样将管板简化为了实体单元的当量实心板,但将换热管简化为了管单元;何云松等[14]将管板简化为了壳单元的当量实心板,并分别将换热管简化为了杆单元和壳单元。徐锋[15]将管板简化为了壳单元的当量实心板,换热管简化为了管单元;于洪杰等[16-18]将管板简化为了开孔实体圆板,并用实体单元模拟换热管;陈楠等[19]对基于不同简化模型的管板-管束系统应力计算结果进行了对比分析,结果显示:同一计算工况下,基于不同简化处理模型所计算出的结果存在较大的差异性。

(a)模型Ⅰ

本文为了保证计算结果的可靠性,对于管板、换热管等结构全部采用实体单元模拟,并按换热管实际的布管形式和结构尺寸构建数值模型。由于本文着重研究浮动端管板边缘结构对管板弯曲应力和换热管轴向应力的影响,因此,所构建的数值模型中未考虑换热管与管板间的实际连接形式,而是将两者作为绑定接触考虑。此外,模型Ⅱ中也未考虑浮头垫片的对管板旋转约束的影响,忽略管板周边放置垫片的凹肩部分,将其作为管板金属一部分考虑。

根据管板-管束系统几何结构和载荷特点,在Workbench中建立1/4模型,其中管板、换热管采用实体单元Solid 186,钩圈、浮头盖与浮动端管板之间采用接触单元Conta 174和目标单元Targe 170。采用SWEEP(扫掠)方式划分六面体网格,经过网格质量检查和无关性验证,模型 Ⅰ 划分后的网格数为1 505 528个,节点数9 953 881个;模型 Ⅱ 划分后的网格数为1 646 094个,节点数10 667 942个。两种数值模型见图3。

对模型Ⅰ和模型Ⅱ施加相应的位移和载荷边界条件,其中模型Ⅰ固定端管板和浮动端管板的各对称面施加对称位移约束,固定端管板外缘施加轴向位移约束,管程侧管板表面和换热管端面施加管程载荷pt,壳程侧管板表面以及换热管外表面施加壳程载荷ps;浮动端管板外缘施加管壳程压差引起的等效单位长度的剪切载荷Vt=(ps-pt)ro/(2h),其中ro为浮动端管板外径(大小等于浮动端管板垫片压紧力中心圆半径),h为管板厚度。模型Ⅱ除浮头盖外表面、钩圈表面施加壳程载荷ps,浮头盖内表面施加管程载荷pt,螺栓施加预紧力FN外,其他位移和载荷边界条件与模型Ⅰ相同。考虑到本文所构建的数值分析模型是基于换热管实际布管形式,因文中示例换热器设置有防冲挡板,导致换热管难以均匀布置在管板,与理想轴对称不完全符合,为了尽量满足减少防冲板区域不布管区导致的管板局部弯曲应力的影响,分析时对模型Ⅰ浮动端管板边缘施加轴向位移耦合约束。模型Ⅱ分析计算时载荷边界条件分两步施加,第1个载荷步施加螺栓预紧力FN,在第2个载荷步施加内压载荷。

(a)模型Ⅰ

由于目前换热器管板设计计算均基于弹性力学理论,因此文中不考虑管板和换热管塑性问题,管板弯曲应力始终与载荷大小呈正比,并分两个典型计算工况进行对比,为了增强对比效果,壳程压力和管程压力取为3.0 MPa。计算工况1:壳程压力为3.0 MPa,管程压力为0 MPa;计算工况2:壳程压力为0 MPa,管程压力为3.0 MPa。图4示出了计算工况1下,模型Ⅰ和模型Ⅱ的von Mises应力强度及换热管轴向应力分布情况。

(a)模型Ⅰ

3 计算结果对比分析

管板厚度是由各计算工况下的最大径向弯曲应力决定,根据管板受力状态定性分析可知,最大径向弯曲应力出现在管板上、下表面。图5、图6分别示出了计算工况1下模型Ⅰ和模型Ⅱ管板横向(X)和纵向(Y)对称面处上表面(管程侧)和计算工况2下模型Ⅰ和模型Ⅱ管板横向(X)和纵向(Y)对称面处下表面(壳程侧)径向弯曲应力变化情况,其中模型Ⅱ所施加的螺栓预紧力参照GB/T 150.3要求,取FN=27 152.5 N。

从图5可以看出,计算工况1下,模型Ⅰ和模型Ⅱ两侧管板上的最大径向弯曲应力均位于X对称面上,浮动端管板径向弯曲应力均较固定端管板上的弯曲应力小。两侧管板的应力变化趋势差异除管板周边约束不同外,开孔区非完全布管形式也产生了影响,由于文中示例换热器管板X对称面上的换热管排布更靠近管板外缘,而当量布管区内Y对称面上的换热管排布因设置防冲板导致布管数量减小。如果没有管板边缘结构约束的限制,管板边缘转角位移会沿管板环向逆时针增大(横向0°至纵向90°)。然而,实际上两侧管板边缘会受到筒体法兰、钩圈等结构的约束限制,使同一管板上边缘各处的转角位移趋于一致,导致管板最大径向弯曲应力出现在管板X对称面最靠近外侧管束支撑位置上。

(a)固定端管板

从图6可以看出,计算工况2下,模型Ⅰ两侧管板上的最大径向弯曲应力同样位于X对称面上,浮动端管板应力较固定端管板应力小。模型Ⅱ中管板X对称面上,浮动端管板应力较固定端管板应力小,且两侧管板弯曲应力最大值均较模型Ⅰ小。但模型Ⅱ中两侧管板Y对称面上最大径向弯曲应力值高于模型Ⅰ,且与模型Ⅰ曲线偏离明显增大,出现这种现象的原因可能与钩圈和浮头盖的约束限制有关。

(a)固定端管板

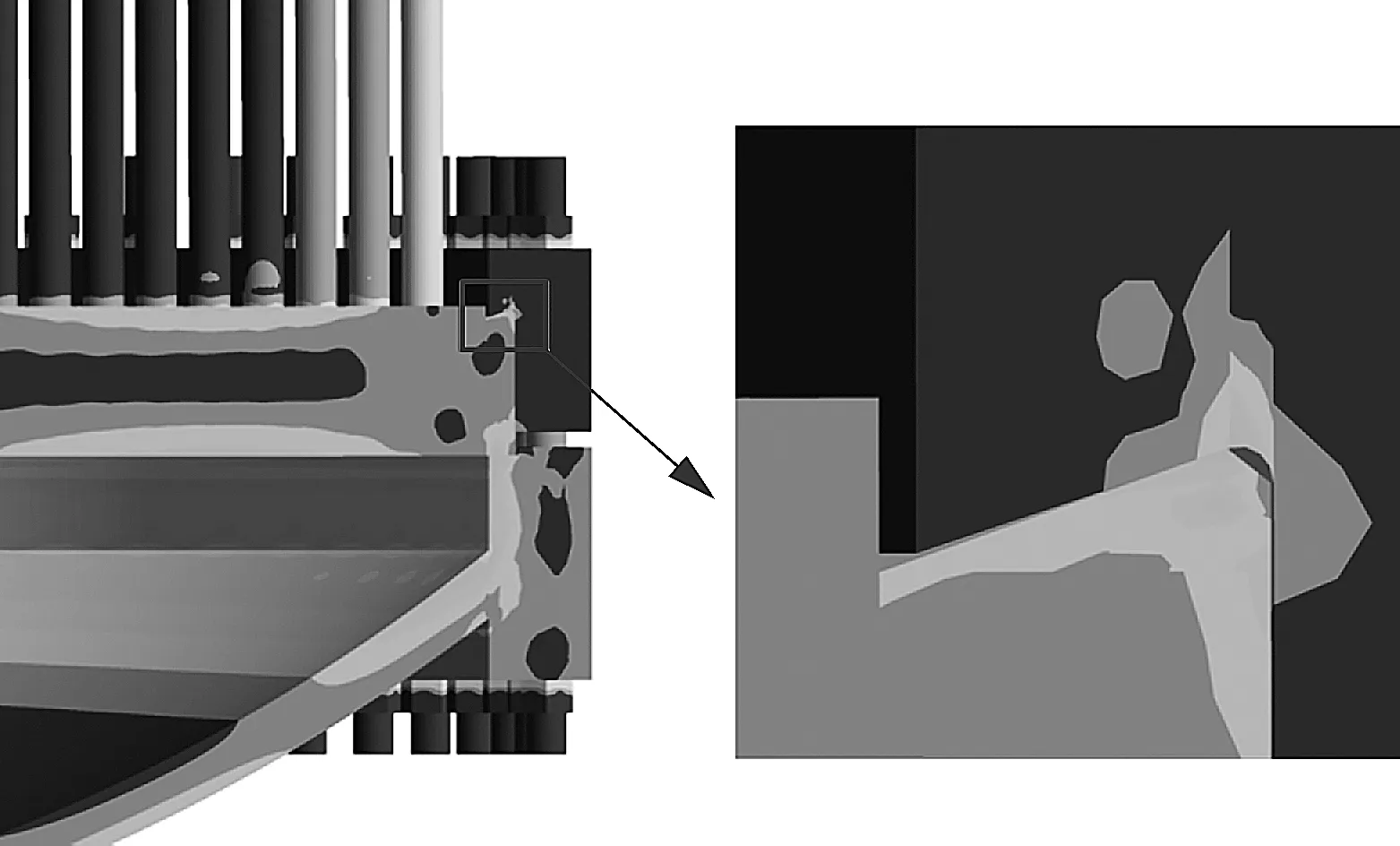

计算工况1下,施加壳程压力载荷前后,钩圈与管板边缘间接触面上由螺栓预紧力产生的接触压力基本保持不变,而浮头盖与管板边缘间接触面上的接触压力有所增大,提高了浮动端管板边缘处转角位移的约束限制效果,使浮头端管板边缘各处的转角位移更加趋于一致,最大径向弯曲应力出现在了X对称面上。计算工况2下,施加管程载荷后虽然会提高钩圈与管板边缘间接触面上的接触压力,但同时也会导致浮头盖与管板边缘间接触面上的由螺栓预紧力产生的接触压力减小,降低了浮头盖对管板边缘转角的约束限制效果,导致模型浮动端管板边缘处转角位移沿管板环向逆时针增大,最大径向弯曲应力出现在了Y对称面上(浮动端管板变形情况见图7)。计算工况1和计算工况2下模型Ⅱ固定端管板最大径向弯曲出现的位置(X,Y对称面)与浮动端管板保持一致的原因是由整个管板系统变形协调引起的。

图7 计算工况2下浮动端管板von Mises弹性应变分布图 200×

为了进一步分析和验证螺栓预紧力对管板径向弯曲应力的影响,图8示出了模型Ⅱ浮动端管板有无螺栓预紧力两种工况下管板径向弯曲应力的变化情况。可以看出,与无螺栓预紧力工况相比,施加螺栓预紧力后,计算工况1下浮动端管板X,Y对称面上管板径向弯曲应力均有所降低,计算工况2下浮动端管板X,Y对称面上管板径向弯曲应力无明显变化。

(a)计算工况1

浮动端管板边缘与钩圈之间的连接面并非完全共平面,而是通过两者相差1°的斜面形成紧密配合(见图9),在螺栓预紧力作用下,钩圈对管板边缘不仅会产生一个沿管板轴向的垂直作用力,同时也会产生一个沿管板径向水平作用力,由于接触力作用力点与管板中面间存在一定的距离,导致管板中面处边缘存在一个与计算工况1下管板周边剪切力引起的管板径向弯矩方向相反的附加弯矩[20],因此,对于计算工况1而言,施加螺栓预紧力后会导致浮动端管板管板径向弯曲应力降低。对于计算工况2,由于管板边缘与钩圈之间的连接结构形式的原因,浮动端管板边缘不仅存在一个由螺栓预紧力引起的与计算工况2管板周边剪切力引起的管板径向弯矩方向相同的附加弯矩,螺栓预紧力产生的附加弯矩与管程压力引起的弯矩相比,前者分量很小,本例压力产生的螺栓载荷远大于螺栓预紧载荷,覆盖了螺栓预紧力,导致计算工况2下,施加螺栓预紧力前后浮动端管板径向弯曲应力无明显变化;此外,模型Ⅱ没有计入垫片回弹力作用,较计算工况1浮动端连接结构对浮动管板的旋转约束减弱,使得Y对称面上的应力由于管板周边约束减弱而应力上升。实际情况下,计算工况1时,垫片会起到约束作用可能与数值模拟模型略有差异。为方便观察螺栓预紧力引起的弯矩方向,图10示出了螺栓预紧力作用下浮动端管板变形情况(无内压载荷)。

由于GB/T 151没有提供两侧管板应力计算,为了将当前标准力学模型与有限元计算结果进行对比,基于ASME方法对比浮动端管板边缘结构的影响。表2列出文中示例基于ASME规范和数值分析方法所计算的管板最大径向弯曲应力。可以看出,基于ASME计算结果一般高于有限元结果,虽然ASME给出固定端管板和浮动端管板的应力不同,但与真实结构的有限元模型Ⅱ结果差距较大,最大达45.1%。需要注意的是,ASME与有限元模型Ⅰ假设类似,但其与有限元模型Ⅰ计算结果相比偏差也在20%左右,因此当前标准中不考虑浮动端边缘结构的影响导致的应力误差不容忽视,对浮动端管板较固定端管板影响更大。此外,需要注意的是,当管板不完全均匀布管时,管程压力载荷工况下,由于浮动端管板边缘结构对管板的周边转角约束的减弱,管板的最大应力大小和位置均有可能出现变化。

图9 计算工况2下浮动端管板结构的von Mises应力

图10 螺栓预紧力作用下浮动端管板变形情况 300×

表2 不同计算方法下的管板最大径向弯曲应力

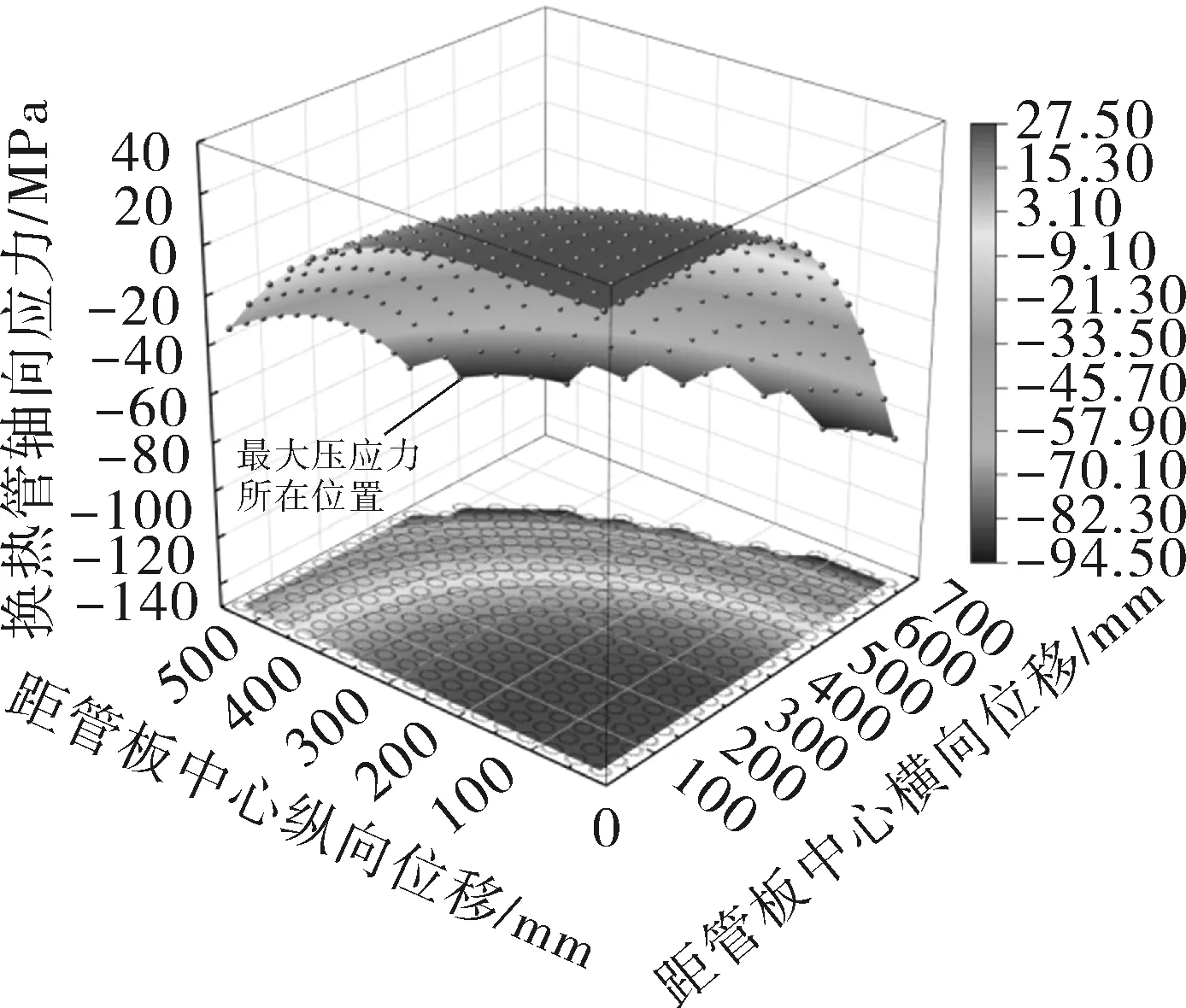

图11和图12分别示出了计算工况1和计算工况2下模型Ⅰ和模型Ⅱ(FN=27 152.5 N)的换热管轴向应力分布情况。从图中可以看出,计算工况1下管板中心区域的换热管承受拉应力,外侧区域的换热管承受压应力,计算工况2下换热管受力情况正好与计算工况1相反,中心受压,外侧受拉。与模型Ⅰ相比,计算工况1下模型Ⅱ换热管轴向最大拉应力和最大压应力均有所降低,其中轴向最大拉应力降低约为2.8%(由27.46 MPa降至26.68 MPa),最大压应力降低约为6.2%(由94.07 MPa降至88.21 MPa);计算工况2下模型Ⅱ换热管轴向最大拉应力和最大压应力均有所升高,其中轴向最大拉应力升高约为8.9%(由88.16 MPa升至95.97 MPa),最大压应力升高约为5.2%(由29.99 MPa升至31.56 MPa)。

(a)模型Ⅰ

(a)模型Ⅰ

计算工况1下,由于浮动端管板连接结构对管板的约束,有效改善了浮动端管板和管束应力。但对于计算工况2,由于浮动端管板连接结构对浮动端管板边缘转角约束的减弱,导致换热管轴向应力升高,但不同象限的差异较管板小,限于篇幅,不再赘述。

需要注意的是,基于GB/T 151方法所计算出的换热管轴向应力并非为给定管板厚度下的计算结果,而是基于满足计算工况下管板所需最小壁厚下的结果。为了得到给定管板壁厚下的换热管轴向应力,计算换热管换热管轴向应力需对参数Gwe进行修正。

图13示出了文中示例基于ASME规范,EN 13445,GB/T 151和数值方法所计算出的不同管壳程压差下,布管区边缘处换热管轴向应力情况,其中数值分析结果为换热管轴向对称面上的平均轴向应力,由于他们的力学模型基础基本一致,因此计算结果也趋同。ASME,EN 13445,GB/T 151和数值方法所计算出的换热管轴向应力大小均随管壳程压差呈线性变化。基于文中示例换热器所计算换热管轴向应力,本文修正GB/T 151后的计算结果低于ASME、模型Ⅰ和模型Ⅱ,高于EN 13445,但整体差距不大(与ASME比,相差6.1%;与模型Ⅰ比,相差10.7%;与模型Ⅱ比,相差4.7%;与EN 13445比,相差10.2%)。

图13 不同计算方法下布管区外边缘换热管

导致GB/T 151计算结果低于ASME、模型Ⅰ和模型Ⅱ的原因可能与管板布管区当量直径Dt、非布管区当量办法、开孔削弱系数等因素不同有关,不同算例,差异性可能也不同。GB/T 151是将基于换热管数量所计算出的布管面积作为管板布管区的面积,进而来计算Dt,而AMSE是以最外侧换热管实际所位置来计算的Dt。需要注意的是,上述两标准对于布管区内非布管带面积计算方法也存在不同。

4 结论

(1)本文对比发现,浮头换热器前后端管板连接结构不同会明显影响管板和管束应力,当前标准中由于基于对称结构的力学模型,无法较好地考虑浮动端管板周边的钩圈、浮头盖等连接结构的影响,与实际设计存在较大偏差。

(2)对于GB/T 151中典型的(a)型连接结构,考虑钩圈和浮头盖等边缘结构的约束效果跟计算工况和是否完全布管等有关。当壳程压力大于管程压力时,钩圈和浮头盖等边缘结构对浮头换热器两侧管板径向弯曲应力和换热管轴向应力水平具有改善效果;当壳程压力小于管程压力时,因浮动端管板边缘处连接结构产生的附加弯矩会对管板产生不利影响,应对管板边缘结构的影响予以关注。

(3)采用不完全均匀布管形式时,当壳程压力小于管程压力时,由于浮动端管板边缘结构对管板的周边转角位移约束限制的减弱,管板的最大应力大小和位置均有可能出现变化。