一种新型自粘高温环氧树脂与无碱玻璃纤维布润湿性能表征与评价

2022-02-26孙福瑞陈泽明李博弘曹先启

孙福瑞,陈泽明,李博弘,曹先启,王 伟*,王 超*

(1. 航天材料及工艺研究所,北京 100076;2. 黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

引 言

玻璃纤维具有比面积大、机械强度高、耐热性强、抗腐蚀好、电绝缘性能好及功能可设计性等一系列优异特性,其增强树脂基复合材料被广泛应用于建筑、石油化工、风电、汽车及电子行业等[1,2]。玻璃纤维按照其化学成分中碱金属氧化物的含量分为无碱玻璃纤维、中碱玻璃纤维和高碱玻璃纤维,其中无碱玻璃纤维具有耐辐照、耐高温、高绝缘和高强度等优点,常用作电绝缘材料在原子能工业和宇航工业中应用[3,4]。

玻璃纤维增强树脂基复合材料的制备过程中,玻璃纤维与树脂基体的复合需要经过接触、浸润和固化粘接等过程,而树脂与纤维要获得良好的粘接性能,形成紧密结合的界面,首要前提条件是树脂对纤维表面具有良好的润湿性能[5],它是复合材料获得良好界面性能的前提,是复合材料优良性能和稳定性的基础[6~8]。

本文通过光学、微观等表征手段分析了一种新型自粘高温环氧树脂对后处理玻璃布在不同温度下的润湿性能,研究了纤维布经偶联剂处理后的接触角变化,并结合研究结果对所制得环氧玻璃布预浸料与芳纶纸蜂窝共固化工艺进行了优化。

1 实验部分

1.1 原料与仪器

自粘高温环氧树脂(180℃固化),中国科学院化学研究所研制;后处理无碱玻璃纤维布(工业级),南京玻璃纤维研究设计院;芳纶纸蜂窝(工业级),苏州芳磊蜂窝复合材料有限公司;KH1100(工业级),南京曙光化学有限公司。

电热鼓风干燥箱,型号HG101-4-A;万能拉力机,型号INSTRON-5969;扫描电子显微镜(SEM),型号JSM-6480A(JEOL),日本电子公司;电子天平,型号BS124S,北京赛多利斯仪器有限公司;光学接触角测量仪,型号OCA-203-E,德国DATAPHYSICS公司。

1.2 测试样品制备与测试条件

纤维布表面处理:试验将硅烷偶联剂KH1100 配置成2.5%乙醇溶液,纤维布先在偶联剂的乙醇溶液中浸润5min,之后于150℃处理40min。

共固化工艺:蒙皮为3 层预浸料,蜂窝密度为48kg/cm3,蜂格为3.17mm,以2℃/min±1℃/min 的速率,在固化压力为0.3MPa 下,从20℃升温至180℃,在温度180℃下保持2h,随炉冷却至60℃。

接触角测试:将自粘高温环氧树脂制备成2mm×2mm×2mm 的立方体小块,然后置于纤维布表面,使用德国DATAPHSICS 公司的OCA-203-E型光学接触角测量仪测量不同温度下树脂在纤维上接触角随时间的变化,每个样品至少进行五次试验,然后取平均值。

滚筒剥离强度测试:依照“GB/T 1457-2005 夹层结构滚筒剥离强度试验方法”进行制样与测试,加载速率为25mm/min。

扫描电子显微镜测试(SEM):采用日本电子公司(JEOL)JSM-6480A 型扫描电子显微镜,样品用液氮淬断后,使用导电胶将样品分别固定在样品台上,样品断裂面于真空下经离子溅射喷金处理,以防观察时产生放电现象,然后进行照相分析,放大倍数为200 倍和600 倍。

2 结果与讨论

2.1 自粘高温环氧树脂与无碱玻璃纤维布的润湿性能研究

2.1.1 不同温度下树脂与玻璃纤维布接触角随时间的变化

接触角(θ)是衡量液体对固体浸润能力的一个重要指标,是润湿程度的量度,液体对固体润湿的程度可用接触角表示(图1 所示)。

图1 润湿情况示意图Fig. 1 The wetting status diagram

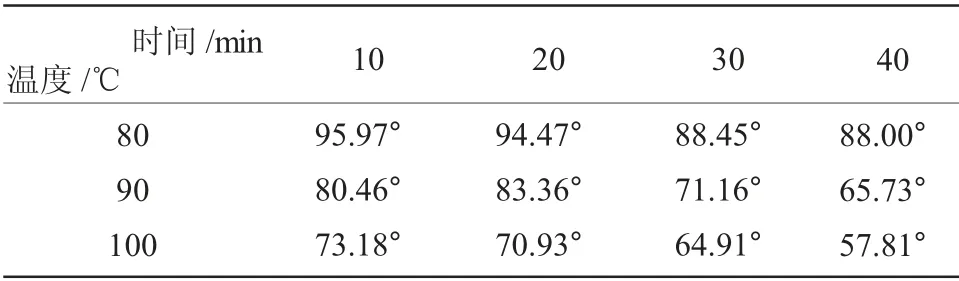

试验选取了80℃、90℃、100℃三个温度点,测试了10min、20min、30min、40min 四个时间点下树脂与玻璃纤维布接触角的变化,试验结果如表1 所示。由表1 可知,相同温度下,时间越长,树脂对纤维布的浸润性越好,但80℃/40min 情况下,接触角为88.00°,勉强算作润湿状态;相同时间下,温度越高,树脂对纤维布的浸润性越好,如时间同为40min,100℃下为57.81°,润湿效果远远好于80℃(88.00°),但100℃下,树脂的适用期较短,不利于树脂对纤维布的浸润。

表1 不同温度下树脂与玻璃纤维布接触角随时间的变化Table 1 The contact angle between resin and glass fiber cloth changes with time at different temperature

2.1.2 偶联剂处理玻璃纤维布对润湿性能影响的研究

在研究玻璃纤维布与树脂润湿性能的基础上,采用硅烷偶联剂处理玻璃纤维表面,研究处理后的玻璃纤维与树脂的浸润性变化。试验观察了80℃、90℃、100℃三个温度点不同时间下树脂与玻璃纤维布接触角的变化,试验结果汇总如表2 所示。由表2 可知,硅烷偶联剂KH1100 处理后树脂对纤维布的浸润性有所提高。相同温度、相同时间下,接触角呈下降变化趋势,如80℃/40min 和100℃/40min 情况下,处理后接触角较处理前接触角均有所降低,幅度超过5%。

表2 偶联剂KH1100 处理后不同温度下树脂与玻璃纤维布接触角随时间变化Table 2 The contact angle between resin and glass fiber cloth changes with time at different temperature after coupling agent KH1100 treatment

2.2 不同温度下树脂与玻璃纤维布润湿情况微观形貌随时间的变化

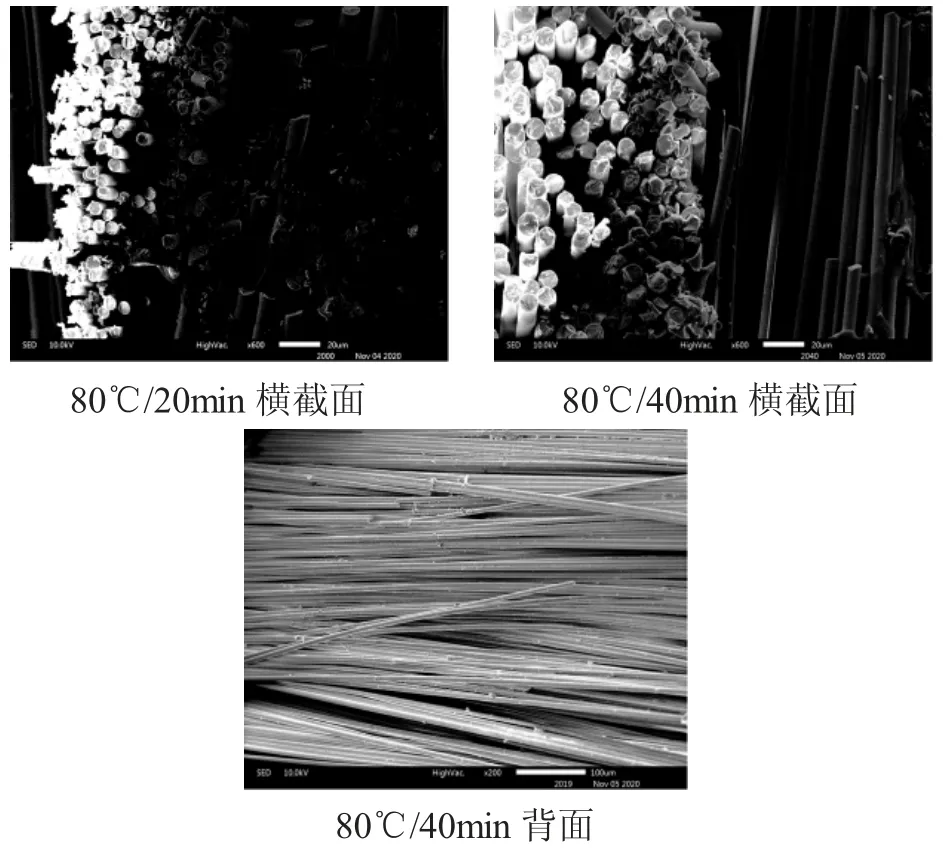

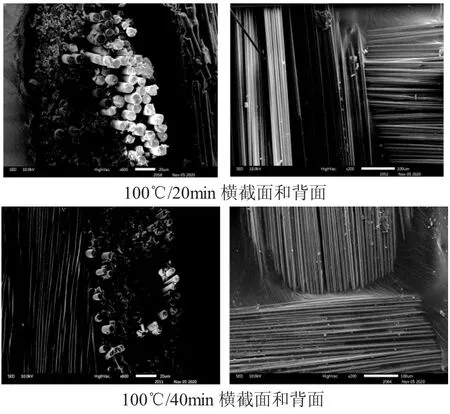

试验同样选取了80℃、90℃、100℃三个温度点,测试了20min 和40min 两个时间点下树脂与玻璃纤维布润湿情况,通过SEM对浸润后的纤维表面进行分析,试验结果如图2,图3 和图4 所示。由图可知,80℃时,无论是20min,还是40min 下,纤维布的横截面和背面都留有大量的白色纤维未被树脂浸润;随着温度的升高,浸润情况逐渐改观,至100℃/40min 时,纤维布几乎完全被浸润,但仍有极少量的纤维束未被浸润完全。

图2 80℃下树脂与玻璃纤维布润湿情况的微观形貌变化Fig. 2 The micromorphology changes of resin and glass fiber cloth wetting status at 80℃

图3 90℃下树脂与玻璃纤维布润湿情况的微观形貌变化Fig. 3 The micromorphology changes of resin and glass fiber cloth wetting status at 90℃

图4 100℃下树脂与玻璃纤维布润湿情况的微观形貌变化Fig. 4 The micromorphology changes of resin and glass fiber cloth wetting status at 100℃

2.3 自粘高温环氧树脂玻璃布预浸料与芳纶纸蜂窝共固化成型夹层结构工艺优化研究

采用共固化成型蜂窝夹层结构,不同的固化温度曲线,对树脂与纤维的浸润性影响较大;同时成型压力也尤为重要,如果压力过高,则会导致蜂窝的滑移和塌陷,蜂窝芯的结构也可能导致加压过程中蒙皮压力不均匀及加压困难,试验铺叠三层预浸料,层数较少,同时采用平板硫化机固化,故而夹裹气体等影响因素可以忽略不计,因此对固化温度曲线和成型压力进行研究。

2.3.1 固化温度曲线的选择

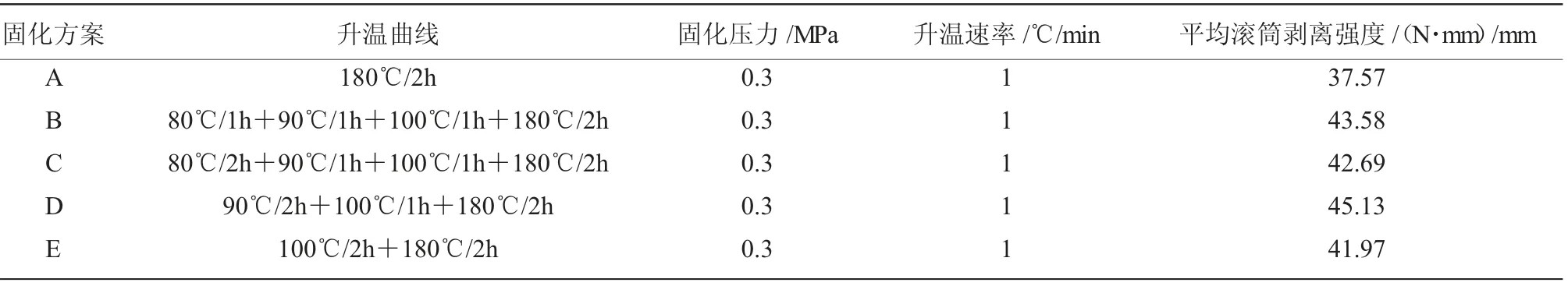

现有共固化工艺的温度曲线(方案A)为以2℃/min±1℃/min 的速率,从20℃升温至180℃,在温度180℃下保持2h,冷却至60℃允许放到正常环境下。结合浸润性测试结果,对现有共固化工艺的温度曲线进行调整,测试不同温度固化曲线对蜂窝力学性能的影响,具体试验方案见表3。

由表3 可知,D 方案滚筒剥离强度最好,由37.57(N·mm)/mm 提高至45.13(N·mm)/mm,提高幅度达到20.1%,这是由于90℃下,树脂黏度低,适用期长,与纤维布浸润效果最好,而80℃下保温1h树脂也未能充分浸润纤维布,100℃下,树脂虽然黏度更低,但适用期较短,黏度增加较快,这与之前的浸润性研究结果一致。

表3 共固化工艺的温度曲线试验方案Table 3 The temperature curve test scheme of co-curing process

2.3.2 成型工艺参数的选择

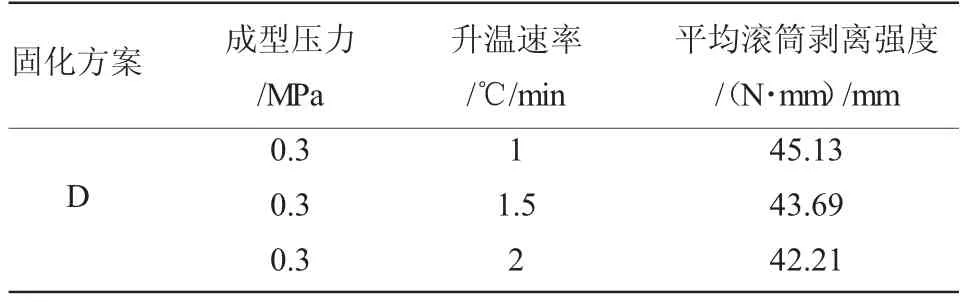

共固化成型工艺参数对制件成型质量有决定性影响,需要选择适当的成型压力,既保证零件成型质量,又不造成蜂窝的滑移和塌陷,本文重点考察了成型压力和升温速率对滚筒剥离强度的影响,具体成型工艺参数如表4 和表5 所示。

表4 共固化成型压力对滚筒剥离强度的影响Table 4 The effect of co-curing molding pressure on the cylinder peel strength

表5 共固化成型升温速率对滚筒剥离强度的影响Table 5 The effect of co-curing molding heating rate on the cylinder peel strength

由表4 和表5 可知,随着成型压力的提高,滚筒剥离强度呈先增加后下降的变化趋势,当成型压力为0.3MPa,滚筒剥离强度最高,升温速率的提高会影响滚筒剥离强度。

3 结 论

本文利用接触角和扫描电镜表征方法研究了自粘高温环氧树脂对后处理工艺制备的无碱玻璃布的润湿性能,并结合研究结果对所制得环氧玻璃布预浸料与芳纶纸蜂窝共固化工艺进行了优化,滚筒剥离强度由37.57(N·mm)/mm 提高至45.13(N·mm)/mm,提高幅度达到20.1%,夹层结构力学性能获得了提升。