淬火工艺对6008铝合金型材折弯及压溃性能影响

2022-02-25杨学均崔家铭屈玉石

高 彤,杨学均,崔家铭,屈玉石,张 旭

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着汽车工业的快速发展,全球汽车生产量和保有量飞速增长,能源消耗和环境污染日益凸显,节能减排、低碳环保已成为发展汽车工业的核心问题,在能源紧缺、污染严重的严峻形势下,6xxx系合金作为一种轻质材料在汽车工业得到广泛应用[1]。6008合金是由6005A合金发展而来,但其性能却比6005A优异很多,因而被欧洲铝业协会确定为“车体型材合金”,有良好的塑性及优良的挤压加工性能,可高速挤压成结构复杂、壁薄并且中空的各种型材[2]。6008合金在理化性能等各方面都优于6005A合金,而与6005A主要不同之处是合金中加入V(质量分数)0.05%~0.2%,合金中Mn元素比6005A合金低0.2%[3]。针对于汽车检验要求更高的部位,例如车用前后防撞梁吸能盒、发动机支架等,6008作为汽车用合金得到广泛应用。而热挤压与在线淬火工艺对挤压型材的组织与性能起到决定性的作用[4]。本文主要通过调整挤压淬火工艺制度来研究6008合金时效后不同淬火工艺制度对折弯角度和压溃效果影响,以及型材折弯角度和压溃关系研究。

1 试验材料及方法

1.1 试验材料

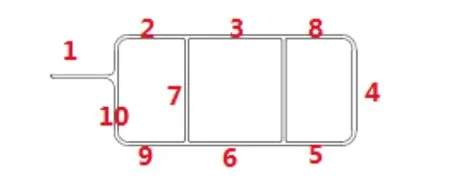

本试验选用6008铝合金薄壁型材,主壁厚为2.35mm,断面结构如图1所示。挤压铸棒无明显偏析、表面无油污、裂纹等缺陷,尺寸规格为Φ246mm×830mm,采用2750T铝合金挤压机进行,挤压系数为40.3,采用四种不同在线淬火工艺制度对型材进行淬火处理,时效制度为185℃×5h,淬火工艺见表1。分析不同淬火工艺制度对折弯角度和压溃效果的影响,以及型材不同位置折弯角度对整体型材压溃效果的影响。

图1 型材断面图Fig.1 Section view

1.2 试验方法

试验环境均在室温下进行,化学成分检测试验方法按GB/T 7999铝及铝合金光电直读发射光谱分析方法进行试验,试验设备为瑞士ARL直读光谱仪。力学拉伸试验根据试验方法GB/T228.1,试验设备为AG-X 100KN电子万能拉伸机。折弯试验方法及要求参考VDA238-100,试验设备为AG-IC 50KN电子万能试验机。SEM扫描电镜试验设备采用SSX-550型。压溃试验设备为YAW6106微机控制电液伺服压力试验机,试验料样长度200mm,单边修剪至倾斜角度为10°,压溃后长度为原始样高度的60%,下压速度100mm/min。压溃合格标准为褶皱处T型接头贯穿裂纹L≤25mm,允许出现表面未贯穿裂纹,表面贯穿裂纹长L≤15mm。

2 生产验证

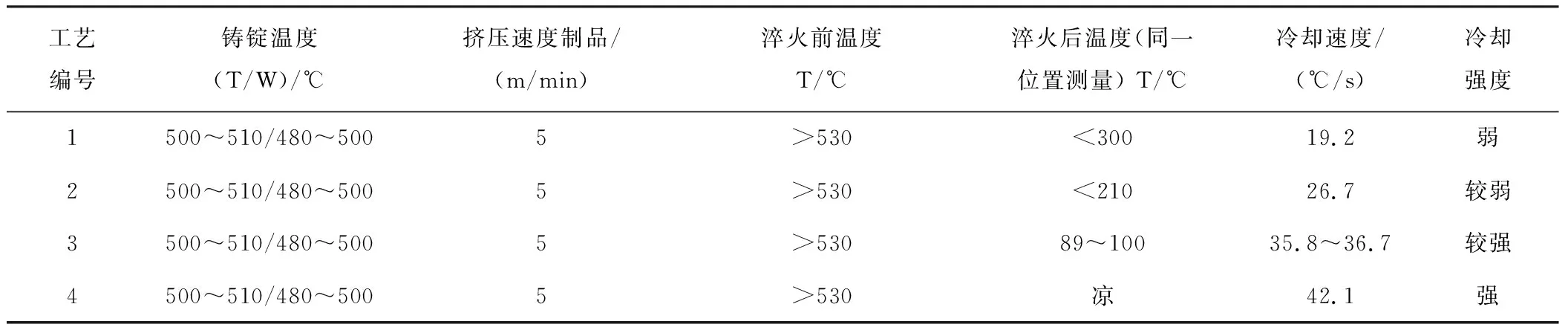

1、2、3、4分别代表四种不同淬火工艺制度,从表1可分析出,在挤压速度及棒温相同条件下,淬火前温度基本一致,淬火后同一距离位置测量型材出淬温度,通过计算得出冷却速度,冷却速度=(淬火前温度-淬火后温度)×挤压速度/60。四种淬火工艺方式下冷却强度从弱到强分别为,工艺1<工艺2<工艺3<工艺4。

表1 型材挤压工艺参数Tab.1 Profile extrusion process parameters

3 试验结果及分析

3.1 力学性能检测结果及分析

各淬火工艺制度下型材各取200mm试样,将料样185℃×5h时效后按图1所示制样位置对型材进行力学性能检测,结果如图2所示。

(a) 工艺1 (b) 工艺2 (c) 工艺3 (d) 工艺4图2 不同淬火工艺条件下各位置力学性能曲线Fig.2 Curves of mechanical properties at different positions under different quenching conditions

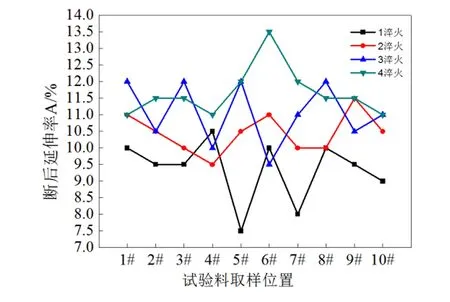

可知,工艺3和工艺4比工艺1和工艺2淬火时效后抗拉强度高约10MPa,屈服强度差异不大。同一淬火制度条件下7#位置力学强度偏低,原因为该位置内筋取样,淬火不充分导致。从性能变化曲线可以看出,单考虑力学性能强度影响,6008合金对淬火要求并不高(合金成分低导致淬火敏感性不高),达到一定淬火强度后再提高淬火强度对该合金时效后力学强度影响不大。但从图3延伸率变化曲线可以分析出,型材各位置断后延伸率随着淬火强度增强有增大趋势。

图3 不同淬火工艺制度下各位置断后延伸率变化对比曲线Fig.3 Contrast curve of elongation at different positions after fracture under different quenching processes

3.2 折弯检测结果及分析

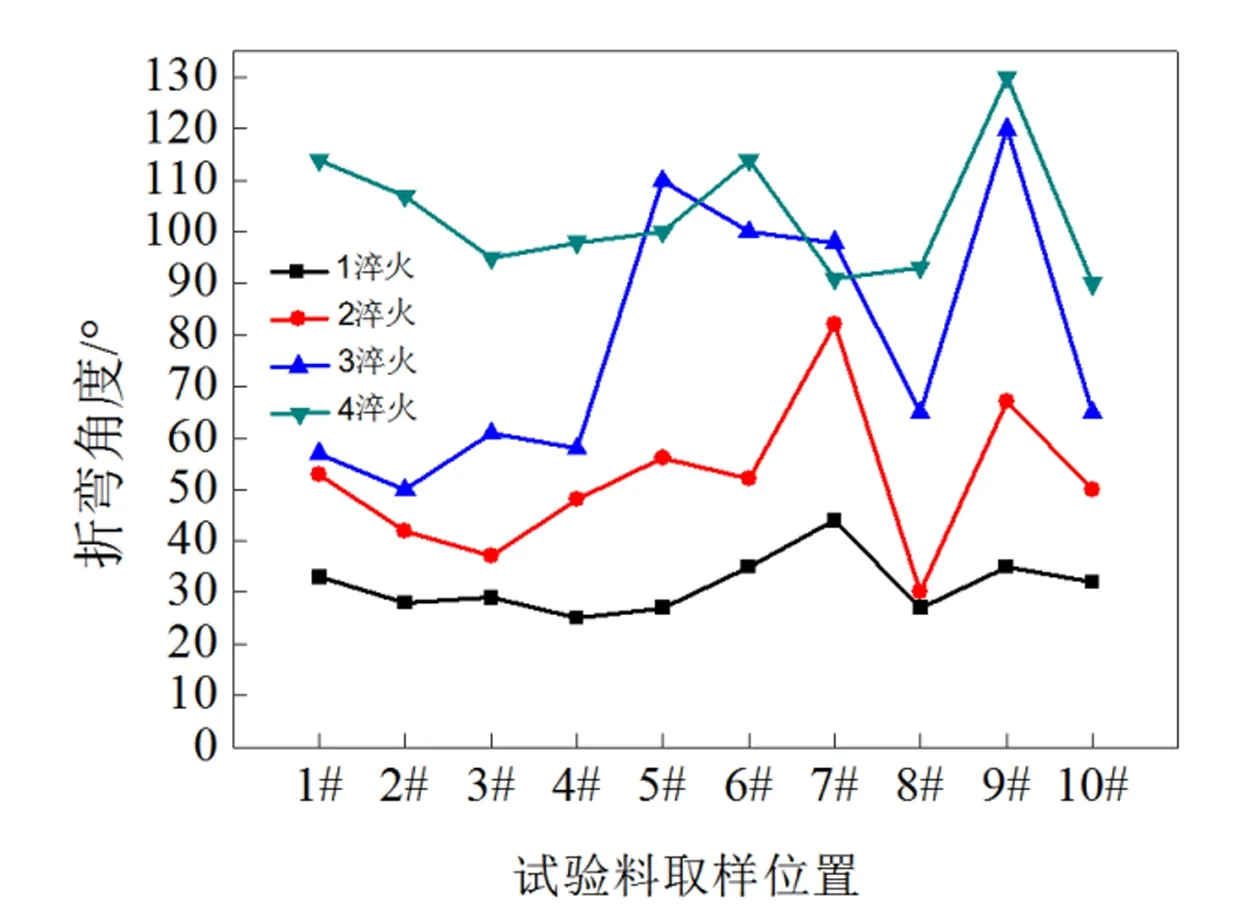

对不同淬火工艺制度下6008铝合金型材进行折弯测试,折弯角度变化曲线如图4所示。

图4 不同淬火工艺制度下取样位置对应折弯角度曲线图Fig.4 Curve of bending angle corresponding to sampling position under different quenching process

对于型材,在整个横截面上保持相同的冷却速率,有利于减少热应力变形。更均匀的冷却条件,可以保证产品各位置冷却的一致性,同时局部的热应力会导致变形,所以淬火速率越快,得到的组织均一性更强,更加细小,折弯性能越好,延展性更强,压溃等变形能力更强。从折弯角度变化曲线可以看出,同一淬火条件下,工艺1料样不同位置折弯角度差异不明显,主要原因工艺1冷却强度低,挤压淬火过程中得到较少的过饱和固溶体,且β′-Mg2Si相仍会发生前期非均匀析出和长大,时效后出现大量粗大析出相且分布不均匀[5],导致型材整体力学性能和折弯角度偏低,而其余工艺不同位置折弯角度差异明显,主要原因是断面形状和挤压淬火不均匀,所以导致不同取样位置淬火强度差异较大。折弯角度根据淬火强度不同表现出较大差异,试样整体折弯角度根据淬火工艺制度由大到小排序为,工艺4>工艺3>工艺2>工艺1。

3.3 SEM扫描检测结果及分析

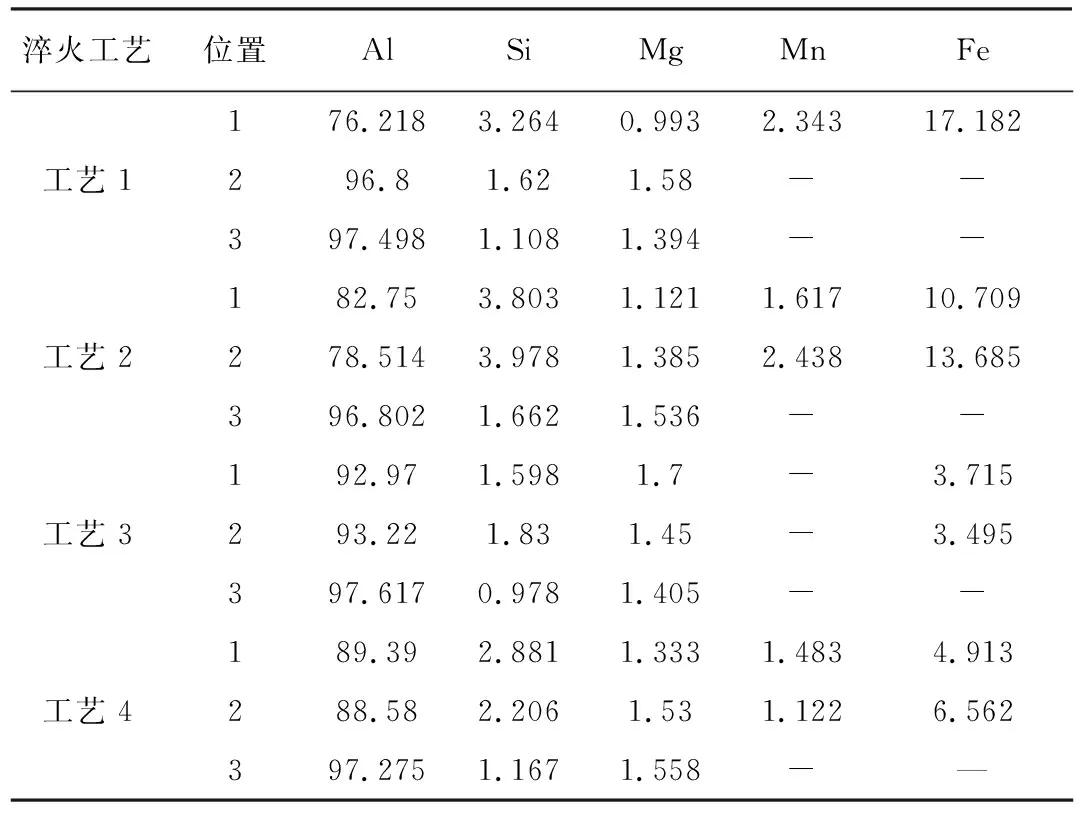

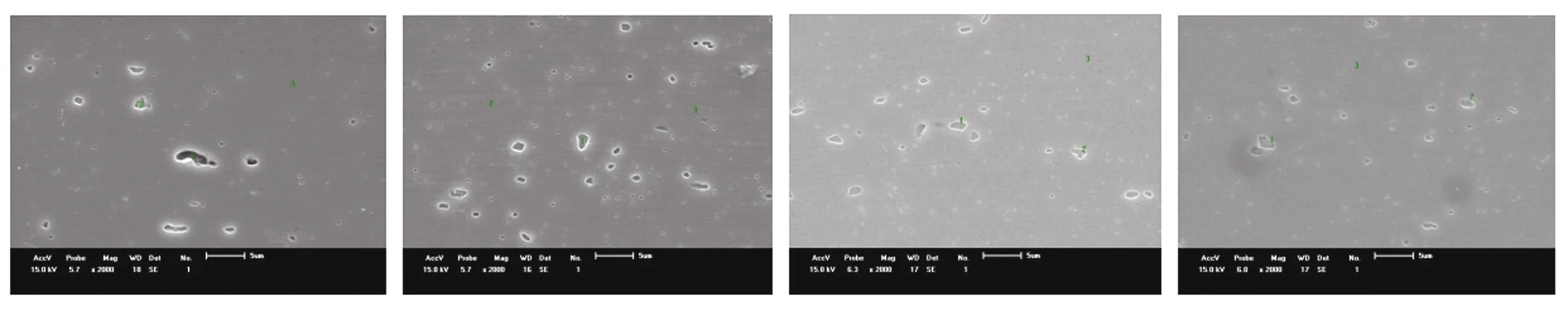

对不同淬火工艺制度下6008铝合金型材同一部位对横断面进行电镜扫描分析,其显微形貌如图5所示,能谱分析结果见表2。SEM扫描电镜检测结果中主要粗大相尺寸统计,工艺1为4.3μm、工艺2为2.3μm、工艺3为1.7μm、工艺4为1.5μm,逐渐减小。观察对比析出相大小、数量和分布状态,Al-Mg-Si系合金常见析出相有Mg2Si、AlFeSi、AlMnFeSi、α-Al(MnFe)Si、β-AlFeSi等,可以看出,该合金随着工艺制度淬火强度增大,析出的弥散相尺寸减小、数量增大,粗大的脆性相β-AlFeSi数量减少。

表2 能谱分析结果(质量分数,%)Tab.2 Results of energy spectrum analysis(wt.%)

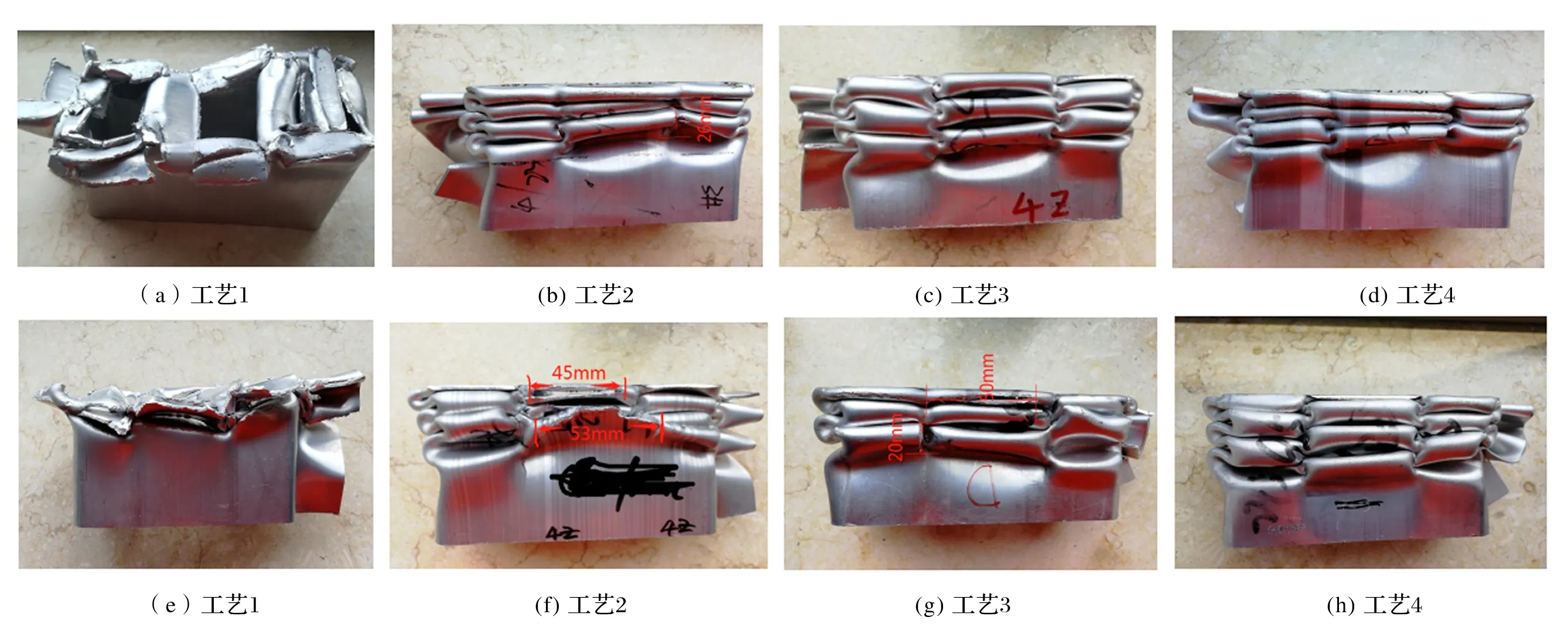

3.4 压溃性能检测结果及分析

对不同淬火工艺制度下型材进行压溃试验,压溃后型材表面宏观形貌如图6所示。可知工艺1、工艺2、工艺3下得到的型材压溃试验均不合格,裂纹超出标准值,而工艺4制度下型材压溃试验合格,型材表面形成褶皱,出现T角裂纹未超过标准值,工艺4各位置折弯角度范围为90°~130°,冷却速度为42.1℃/s。

6008合金型材不同淬火相同时效制度下压溃效果差异明显,分析规律可知,淬火冷却速率是决定合金延展性的关键因素,而产品的延展性可以通过其折弯性能的角度来直接评价。折弯角度越高说明产品延展性越强,淬火冷却速率高,时效后折弯角度高,故挤压合金具有更好的溃缩延展性,合金在折弯及压溃变形时因其高延展性不易产生裂纹。结合图5与主要粗大相尺寸统计的数据可分析原因为,Al-Mg-Si系合金中一方面常含有粗大的脆性相β-AlFeSi,在型材使用过程中会成为裂纹源,加速型材破坏;另一方面弥散相细小,弥散分布,会使型材具备良好的均一性,利于形成纤维状组织,提高其延展性。由于型材淬火强度越大固溶效果越好,合金的过饱和固溶度增加,挤压过程中Mg、Si、Mn等合金元素会更多的融入基体中,增大基体的过饱和固溶度,增大时效时过渡相β′的形核驱动力,使β′相细化,时效时更多的Mg2Si、α-Al(MnFe)Si等相在基体内以均匀细小的弥散相析出分布,从而减少了脆性相β-AlFeSi的产生,材料变形时位错主要以切过的形式运动,变形均匀从而提高型材强度韧性[5],减小弯曲断裂源提升型材弯曲性能,使型材具有更好的折弯和压溃效果。四种不同淬火工艺制度压溃表现由劣到优为,1工艺<2工艺<3工艺<4工艺。

对比同一淬火工艺制度下不同位置压溃结果,结合图4可以看出,该位置折弯角度越大相对应的部位溃缩变形效果越好,折弯角度大位置对应的压溃更不容易产生裂纹,而折弯角度小的位置容易产生裂纹从而影响型材整体压溃效果。图6中(a)(b)(c)(d)为四种工艺5#、6#、9#位置侧,(e)(f)(g)(h)为2#、3#、8#位置侧,从压溃后裂纹情况可知,5#、6#、9#位置压溃效果要明显好于2#、3#、8#位置,折弯角度变化曲线也可以得出结论,5#、6#、9#位置折弯角度要明显大于2#、3#、8#位置。

(a) 工艺1 (b) 工艺2 (c) 工艺3 (d) 工艺4图5 不同淬火工艺制度下型材显微形貌Fig.5 Microstructure of profiles under different quenching processes

图6 不同淬火工艺制度压溃图片Fig.6 Pictures of crushing under different quenching processes

4 结论

(1)材质为6008合金需进行压溃的型材,折弯执行标准VDA238-100,压溃结果满足褶皱处T型接头贯穿裂纹L≤25mm,允许出现表面未贯穿裂纹,表面贯穿裂纹长L≤15mm;为更方便评估型材压溃性能,保证型材整体压溃形成褶皱,裂纹符合要求,则型材各测试部位折弯角度至少保证90°以上。

(2)6008合金型材单从力学性能强度考虑,当到达一定淬火冷却强度后再提高淬火工艺制度对时效后产品力学性能提高影响不是很明显,由于合金成分化低淬火敏感性不高导致,但若保证该合金压溃性能合格,则必须采用冷却速度更快的淬火工艺制度,淬火冷却速度应至少为42.1℃/s。