智能采运机组自主定位原理与技术

2022-02-25葛世荣王世佳王世博吕嘉晨

葛世荣,王世佳,曹 波,王世博,吕嘉晨

(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083;2.中国矿业大学 机电工程学院,江苏 徐州 221116)

1954年,英国将采煤机与刮板输送机、液压支架构成综合机械化长壁开采机组,之后它们成为地下煤炭高效开采的主流工艺。21世纪初,综采机组经历了自动化阶段,目前正向智能化发展。总结澳大利亚、美国和中国综采工作面自动化和智能化发展,可以看出,智采工作面装备运行遇到2个核心问题;一是如何控制工作面开采装备在煤层中自适应截割;二是如何保持采运机组在连续推进过程中的直线度,解决这2个问题必须实时获取采煤机在工作面空间的准确定位信息。

高级智能的地下煤炭采运机组应具有自主定位导航、自动驾驶、自适截割和自动纠偏等4种智能感控能力,其中的自主定位导航技术极为关键,它支持采煤机实时获取 定位、自主地图构建、运动规划与控制,使采运机组能在非结构化的煤层环境中无需人工参与而自主运行。因此,自主定位技术是智能采运装备的关键核心技术,近10 a备受国内外煤炭行业关注,成为该领域的研究热点。

在20世纪80年代末,美国较早开始研究采煤机惯导定位技术。1988年,SAMMARCO等先后开发了基于光纤陀螺仪、激光陀螺仪的采煤机机载航向系统。之后SCHIFFBAUER利用Honeywell的惯性导航系统开发了连采机定位系统。由于当时惯性导航系统的成本高、精度低,加之采用纯惯性导航方案,使得定位精度随着时间的推移急剧下降。2001年,澳大利亚联邦科学与工业研究组织(CSIRO,Commonwealth Scientific and Industrial Research Organization)发起了“Landmark”项目,开发了采煤机位置测量系统(Shearer Position Measurement System,SPMS)、工作面自动调直(Automated face alignment)等技术,开发了LASC(Longwall Automation Steering Committee)装置,有效解决了影响自动化综采工作面连续推进的工作面调直问题。2008年,中国矿业大学方新秋等提出基于惯性仪表(微机械陀螺和加速度计)的采煤机自主定位系统,之后太原理工大学、中国煤炭科工集团、辽宁工程技术大学、西安科技大学等机构先后研究了基于惯性导航系统的采煤机定位导航技术。笔者团队在国家“973”项目和“863”项目、国家自然科学基金重点项目的支持下,提出并深入研究了基于工作面煤层地理信息系统的采煤机自主定位导航技术。

笔者对目前国内外采煤机自主定位技术进行了梳理归纳,基于笔者团队的研究工作,系统阐述了采煤机自主定位解算原理及定位误差补偿算法,提出了基于惯导与UWB组合的采煤机自主精确定位技术,给出了刮板输送机轨迹定位监测算法,为实现智能采运机组自主定位导航、自动驾驶、自适截割和自动纠偏提供可借鉴的理论基础。

1 采煤机自主定位技术现状

1.1 澳大利亚LASC采煤机定位技术

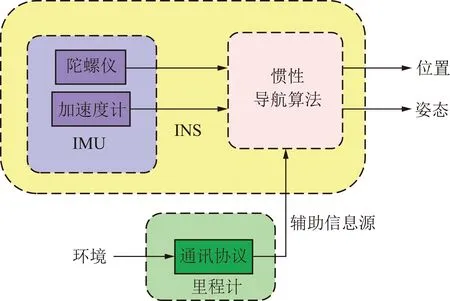

澳大利亚Landmark项目以里程计辅助惯性导航系统为基本原理(图1),分别利用LN-270型和IXSEA PHINS型惯性导航系统开发研制了SPMS-I和SPMS-II两代采煤机位置测量系统。由于惯性导航存在误差随时间快速累计的缺点,澳大利亚先后利用零速修正技术、多普勒雷达辅助技术、截割工艺辅助技术、最小方差固定区间平滑算法等提高采煤机自主定位精度。以采煤机位置测量系统为数据源头,澳大利亚形成了LASC定位系统(图2),其基本原理是利用采煤机位置测量系统测量的数据生成截割模型,截割模型中的系统曲线在水平方向的投影可用于工作面自动找直,在竖直方向的投影结合采煤机滚筒高度信息可用于工作面俯仰采控制。LASC技术自2009年开始商业化应用以来,已在澳大利亚60%的综采工作面应用,使采煤效率提高了5%~25%。2016年,兖矿集团转龙湾煤矿23303工作面首次引进澳大利亚LASC技术,进行了液压支架与刮板输送机自动校直试验,水平方向测量精度34 mm,垂直方向测量精度12 mm,调直直线度误差400 mm。

图1 采煤机位置测量系统原理[22]Fig.1 Principle of shearer position measurement system[22]

图2 LASC综采工作面自动化技术框架[21]Fig.2 Technical framework of longwall face automation technology in LASC[21]

1.2 笔者团队的采煤机定位技术

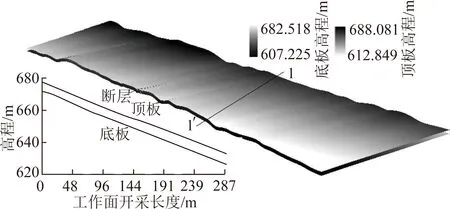

笔者团队借鉴无人驾驶汽车原理,首先结合精细物探技术构建了工作面煤层三维模型(图3),以此作为采煤机定位导航地图。该煤层模型顶底板曲面以0.8 m×0.8 m栅格形式存储,与煤层钻探数据对比,平均煤厚误差0.02 m,高程平均误差±0.125 m。该煤层模型以2000国家大地坐标系为参考坐标系,经过坐标变换可转换为局部东北天地理坐标系,作为长壁综采工作面导航系统的定位参考坐标系。然后开发了长壁综采工作面导航系统(Longwall Mining Workface Navigation System,LMWNS,图4),其基本原理是,利用安装于采煤机机身的具有自动寻北功能的惯性导航装置测量采煤机机身的运行方位与姿态、采煤机行走部轴编码器和截割部轴编码器测量的行走距离和摇臂摆角,通过相关算法实现采煤机在工作面煤层中的定位,获得采煤机的运行轨迹和截割轨迹。LMWNS-II由惯性导航系统、嵌入式服务器和电源系统构成。

图3 工作面煤层及煤层顶底板三维模型[13]Fig.3 Three dimensional model of coal seam and its roof and floor[13]

图4 长壁综采工作面导航系统Fig.4 Longwall mining workface navigation system

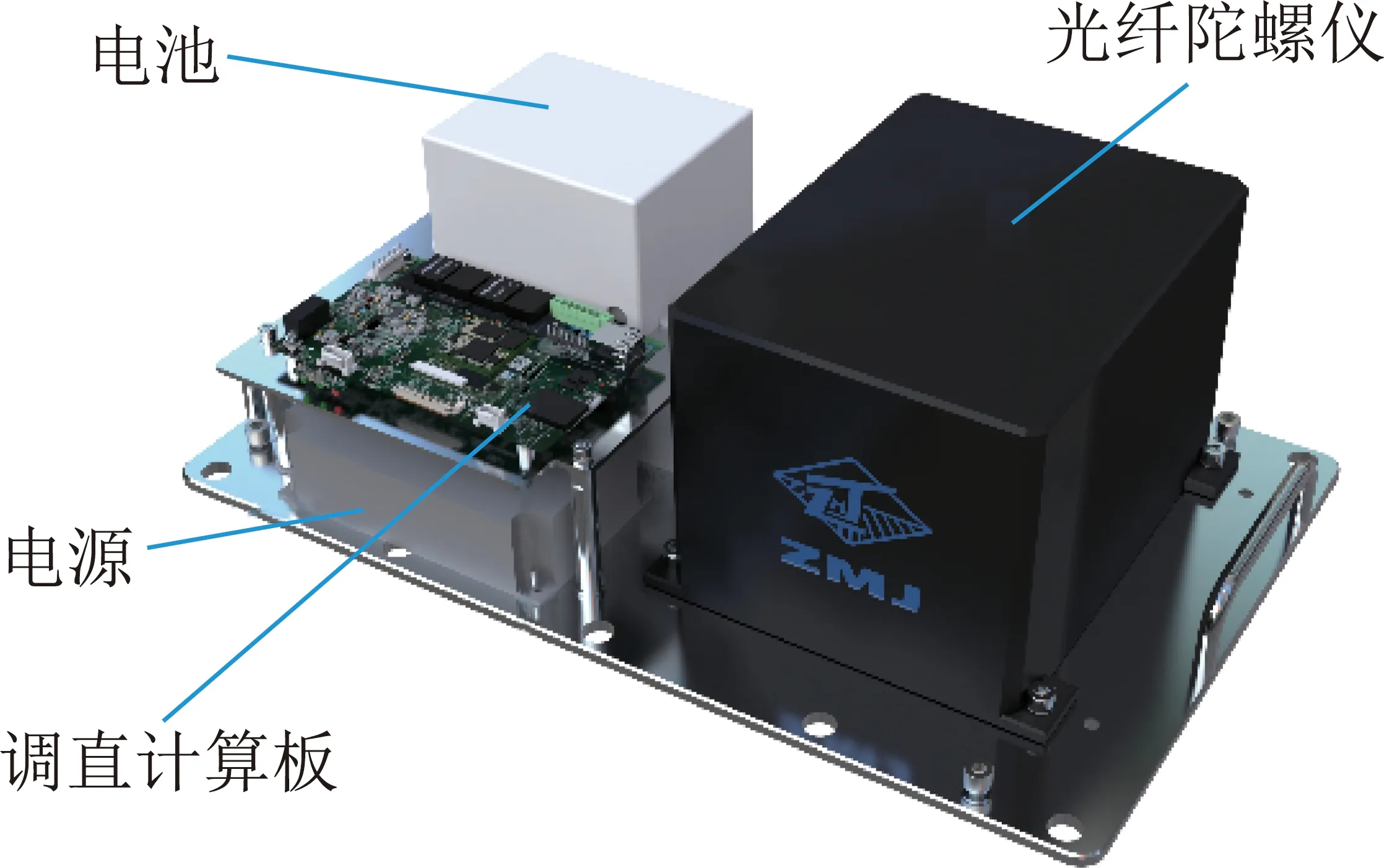

1.3 郑州煤矿机械集团股份有限公司研发的光纤惯导定位技术定位技术

2021年,郑州煤矿机械集团股份有限公司研发出基于国产光纤惯导的采煤机定位及工作面自动调直系统,如图5所示。惯导装置通过接入采煤机编码器数据进行自主导航和轮廓解算,调直系统提供可视化操作界面,能够设定调直过程中的约束条件和调直目标,通过对工作面自动调直工艺的研究和分析,系统能够生成液压支架控制参数并控制电控系统按照目标参数进行推溜移架,最终实现工作面自动调直。工业试验结果表明,该系统定位调控的刮板输送机轨道直线度最大误差为36 mm,平均误差为25 mm。

图5 郑煤机研发的光纤惯导定位系统Fig.5 Fiber optic inertial navigation and positioning system made by Zhengzhou Coal Machine Co.,Ltd.

1.4 北京龙田华远公司研发的采煤机自主定位技术

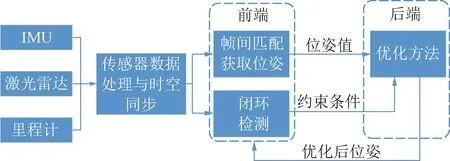

北京龙田华远科技有限公司开发了综采工作面惯导调直系统(Face Inertial Navigation Alignment System,FINA),该系统在采煤机机身安装高精度惯导、行走部轴编码器、激光雷达等传感器,并从集控装置中读取采煤机与电液控制红外对射值,利用基于RoS平台的SLAM算法(图6),定位误差降低至水平向(北向、东向)3.2 cm/刀煤,天方向误差为4.9 cm/刀煤。

图6 龙田华远的FINA惯导定位系统Fig.6 FINA positioning system made by Longtianhuayuan Company

综上所述,以惯性导航作为核心元件构建采煤机定位系统的可行性已被国内外学者广泛认同。澳大利亚在采煤机定位技术方面的研究较早,其采用军用级别的高精度惯性导航系统。国内各单位均采用消费级的低精度惯性导航作为核心传感器。惯性导航系统的本质缺点是其误差随时间快速累计,通常情况需要GPS等外部信息源定期校正。因此,为了保证在井下GPS拒止环境下的长时(采煤机完成1次截割大约需要1 h)定位精度,采煤机定位误差消减算法是定位导航系统的关键技术。

2 采煤机自主惯导定位算法

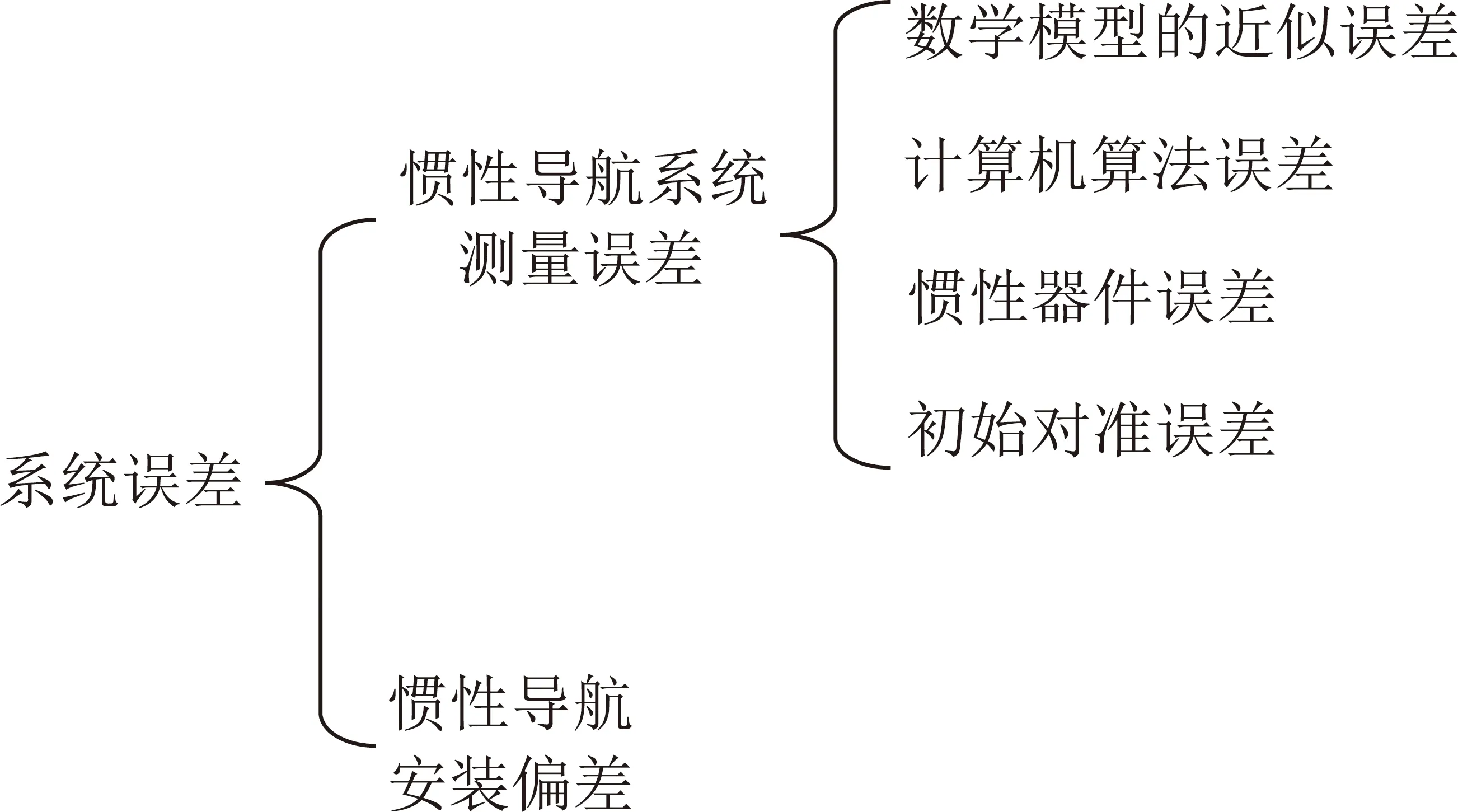

采煤机自主定位系统的2个基本数据来源是轴编码器和惯性导航系统。定位系统采用航位推算算法解算采煤机位置坐标。其中,轴编码器测量速度信息,惯性导航系统感知姿态。由于轴编码器的测量精度较高,故采煤机自主定位系统的误差主要来源于惯性导航系统(图7)。采煤机自主定位系统的误差源主要包括两大类,一类是惯性导航系统的测量误差,另一类是由于惯性导航系统的机械安装偏差引起的误差。由于数学模型的误差和计算机算法误差较小。惯性器件的误差是造成姿态测量,尤其是航向角的测量误差的原因,这类误差属于随机性误差,可以根据载体运动特性,对其漂移进行约束。初始对准误差和惯性导航系统安装偏差在惯性导航系统安装且寻北完成,属于定值,称之为确定性偏差,确定性偏差可以测量并补偿。

图7 采煤机自主定位系统误差来源Fig.7 Error source of shearer self-positioning system

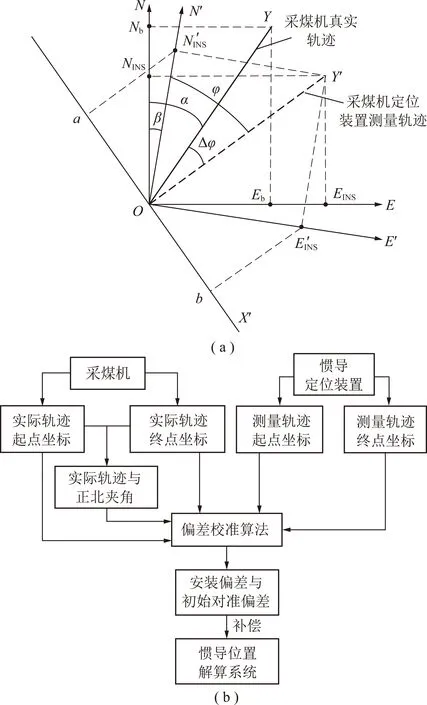

2.1 基于两点法的确定性偏差补偿算法

图8 确定性偏差补偿算法原理和流程Fig.8 Schematic diagram and flow chart of compensation arithmetic of deterministic deviation

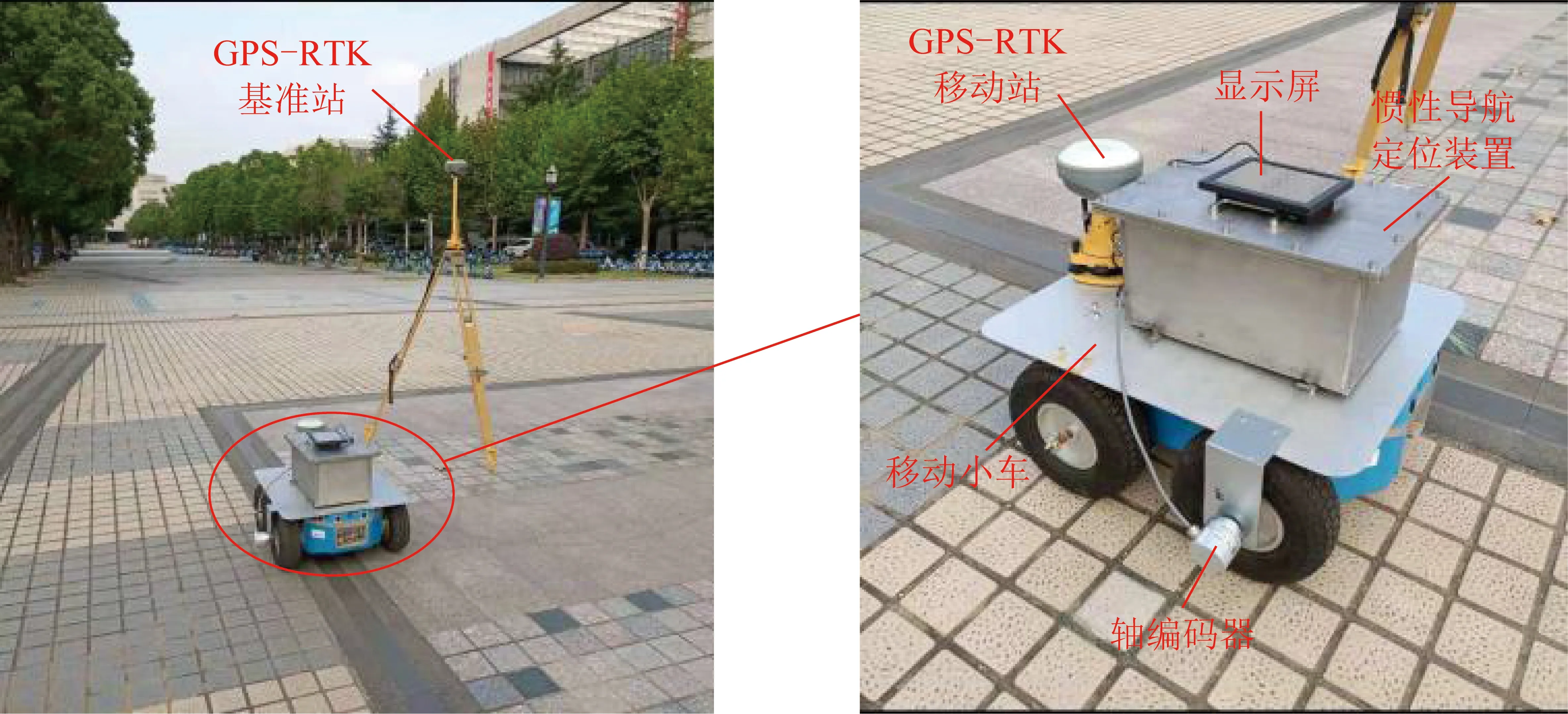

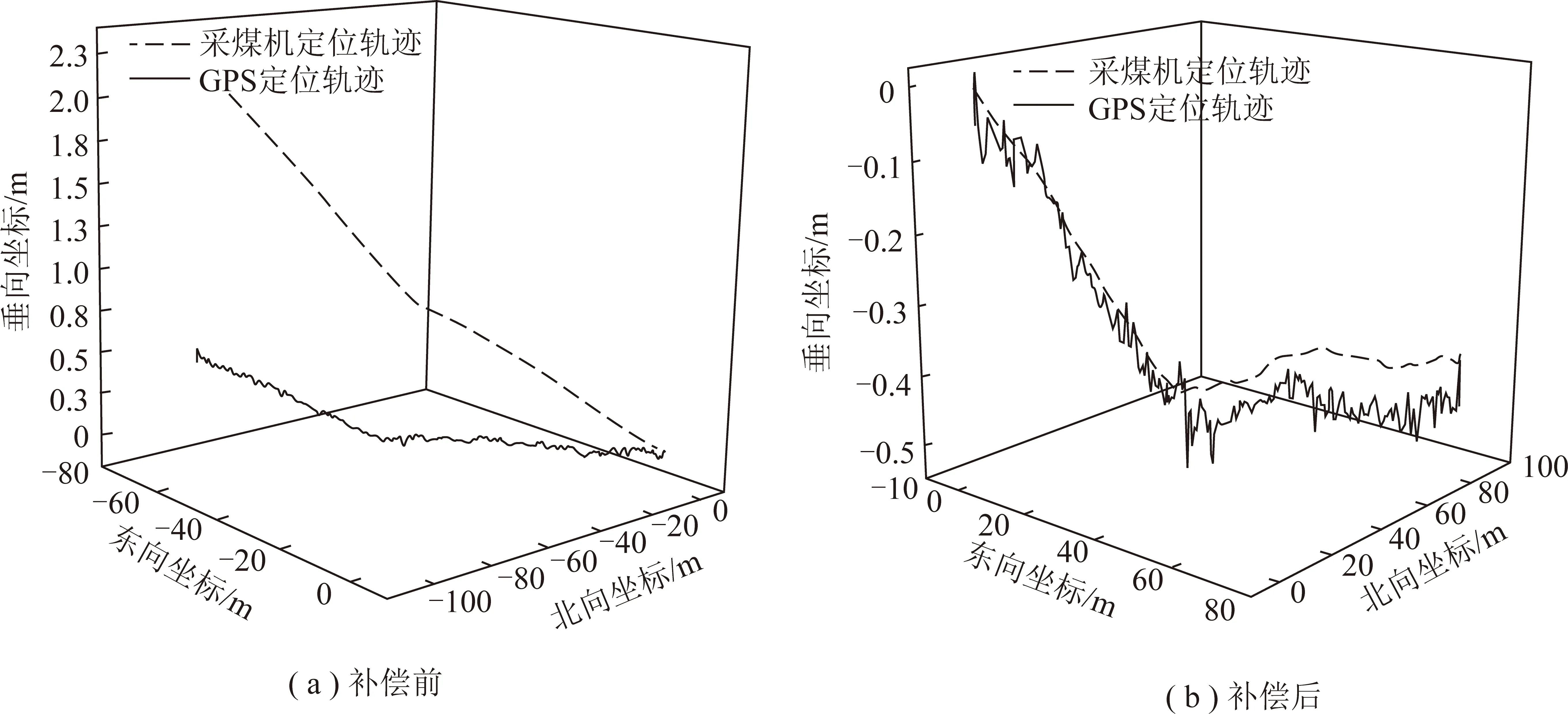

为了验证算法效果,利用图9所示装置进行定位试验。定位试验装置包括移动小车、GPS-RTK基准站、GPS-RTK移动站、惯性导航定位装置、轴编码器和显示屏等。惯性导航定位装置放置在移动小车上,轴编码器和移动小车轮子通过联轴器连接。显示屏用来查看定位装置输出数据和轨迹等。GPS-RTK基准站放置在试验区域中某一点,GPS-RTK移动站安装在移动小车,基准站和移动站通过内置电台通信。GPS-RTK的平面和高程测量精度分别为8 mm和15 mm,GPS-RTK移动站的轨迹作为准确轨迹。定位试验结果表明,经过补偿之后,采煤机定位误差由12.062 m减小到0.104 m(图10)。

图9 试验装置Fig.9 Experiment device

图10 确定性偏差补偿前后采煤机定位轨迹与GPS定位轨迹对比Fig.10 Comparison between tracks of GPS and INS before and after compensation

2.2 随机误差消减算法

采煤机定位定姿系统的定位精度还受到惯性导航系统的姿态漂移影响,尤其是航向角的漂移。由于采煤机以刮板输送机为轨道往复运行,其运行状态处于非完整性约束,无法像航天载体、水下航行载体那样利用运动载体的动力学模型辅助定位,以提高定位精度。但采煤机非完整性约束条件作为采煤机运动的特殊限制条件,可用于研究采煤机定位系统的误差消减算法,以提高其定位精度。

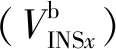

..闭合路径优化模型

根据综采工作面开采过程,采煤机在综采工作面上的运行过程如图11 (a)所示。采煤机的运行轨迹是连续闭合的循环轨迹,其运行的特殊特点可以作为采煤机定位过程中的非完整约束条件使用,以提高采煤机定位轨迹在工作面推进方向上的定位精度。根据闭合路径特点和卡尔曼滤波原理,建立采煤机闭合路径的最优估计模型,如图11(b)所示。图12为试验结果对比,由图12可以看出,使用闭合路径优化模型后,测量轨迹与GPS-RTK轨迹较为接近。通过误差分析,圆概率定位误差降低了近50%,表明该方法对采煤机在工作面推进方向良好的约束效果。

..动态零速校正模型

图11 采煤机截割工艺运行过程与闭合路径最优估计模型流程Fig.11 Process of shearer cutting and flow chart of closing path optimal estimation model

图12 闭合路径优化模型使用前后测量轨迹与GPS-RTK轨迹对比Fig.12 Comparison between tracks of GPS-RTK and INS with and without optimal model

图13 坐标系关系和基于动态零速修正技术的采煤机惯性导航定位流程Fig.13 Coordinate relation and flow chart of shearer position based dynamic zero velocity correction

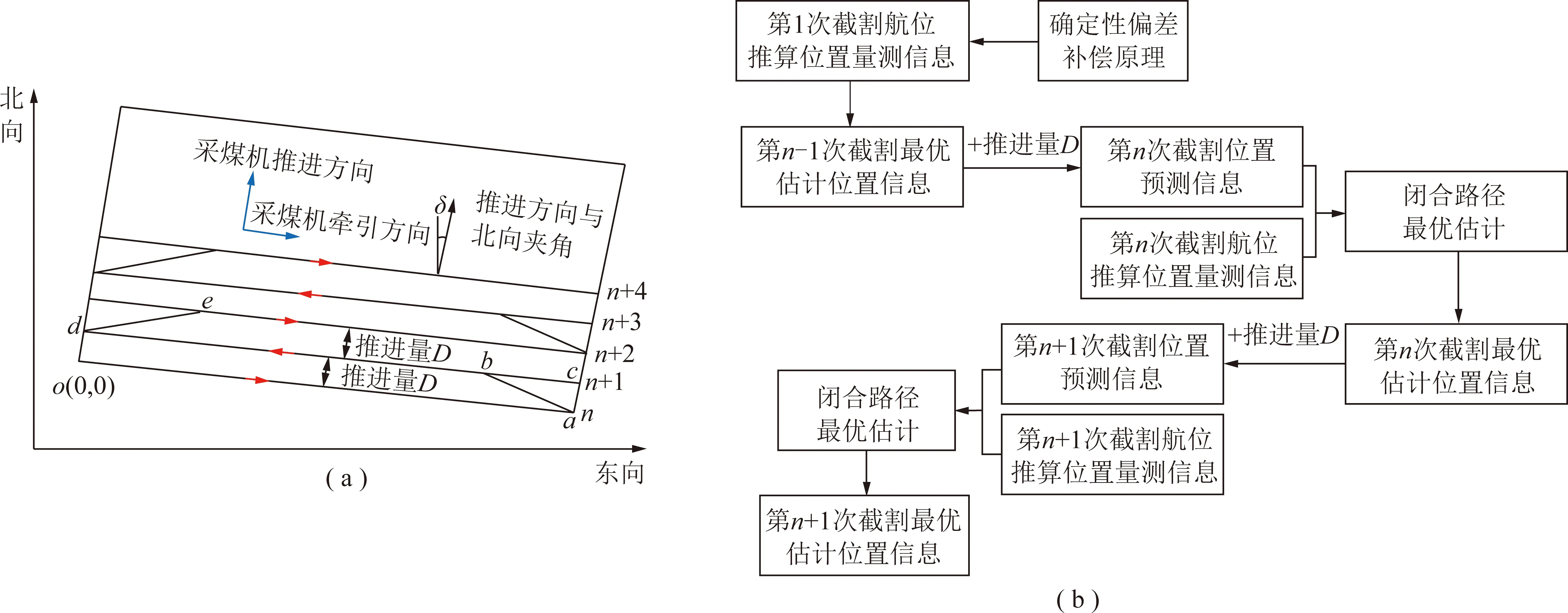

图14为RTK轨迹与动态零速修正使用前后航位推算轨迹对比,使用动态零速修正对第3次和第4次截割运行轨迹的定位精度提升较为明显。第3次截割东、北方向最大误差分别由0.639 7,0.856 7 m减小为0.456 4,0.594 2 m。第4次截割东、北方向最大误差分别由0.644 4,0.910 6 m减小为0.466 5,0.603 0 m。第3次和第4次东、北方向定位精度提升了30%。第3次和第4次截割球概率误差也分别由0.453,0.506 9 m减小为0.331 9,0.460 2 m。

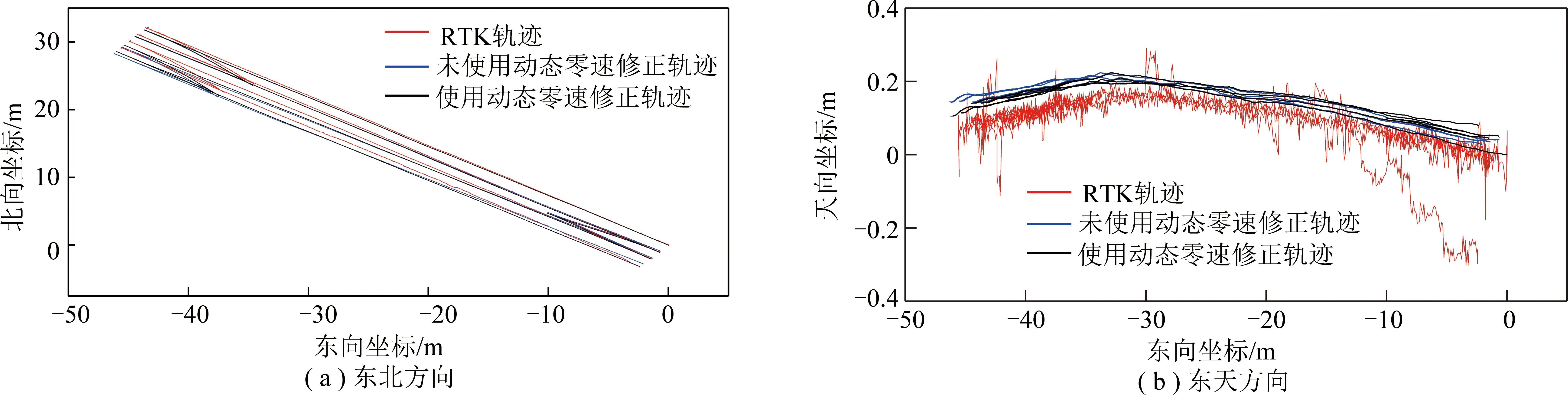

..信息融合滤波模型

基于以上的研究可知,动态零速修正模型是基于速度约束建立的,闭合路径模型是基于轨迹约束建立的。位置误差和速度误差实际上主要是由航向角漂移所造成的,因此采用信息滤波融合动态零速修正模型和闭合路径模型。图15为信息滤波算法原理。信息滤波融合算法使用后,4刀定位试验(图16)中东方向位置误差分别为0.846, 1.963, 1.949和1.978 m。4刀北方向位置误差分别为0.618,1.422,1.418和1.424 m。第1刀数据由于没有预测轨迹,所以没有经过信息滤波融合算法处理。除第1刀外,其余3刀轨迹误差没有明显的增长,这说明信息滤波融合算法已经基本上抑制了航向角的漂移。

图14 RTK轨迹与动态零速修正使用前后航位推算轨迹对比Fig.14 Comparison between tracks of GPS and INS with dynamic zero velocity correction

图15 信息滤波算法原理Fig.15 Schematic diagram of information filter

图16 信息算法使用前后定位轨迹对比Fig.16 Errors of position before and after using information filter

3 采煤机惯导与UWB组合定位技术

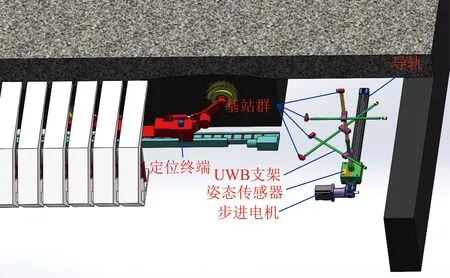

为了实现对采煤机进行端头自主校准定位,避免停机进行人工校准,笔者团队提出了在井下回采巷道的端头构建井下局部端头UWB定位系统,利用UWB定位系统获得采煤机的位置信息。图17为端头定位系统的结构。为了减少非视距对定位精度的影响,提出在综采工作面的2个端头位置分别设置导轨,使UWB基站群能沿着导轨整体移动,将姿态传感器安装在UWB支架上,能够获得基站群迁移后的姿态,根据每个基站的初始坐标、姿态信息及设定基站群迁移的距离,在上位机的解算系统中能够快速的获得基站群的坐标。当采煤机运行到端头10 m左右时,利用对应端头的UWB定位系统获得定位终端与基站群之间的距离,采用基于最小均方差准则(MMSEC)的TOA收缩估计方法计算采煤机的位置坐标,为了消除测量距离残差对定位精度的影响,采用扩展卡尔曼滤波(EKF)对定位结果进行平滑处理,从而获得较高的位置估计精度。当完成一刀截割之后,UWB基站群沿着进刀方向迁移,为下一次端头定位做好准备,实现“一刀一迁移”的端头定位策略,基站群进行多次迁移后,可以重新标定基站群的坐标。无论采煤机在上山还是下山,均可采用“一刀一迁移”的方式获得采煤机的位置,为惯性导航系统提供校准的基准。

图17 井下综采工作面端头定位系统的结构Fig.17 Structure of positioning system for mining face end

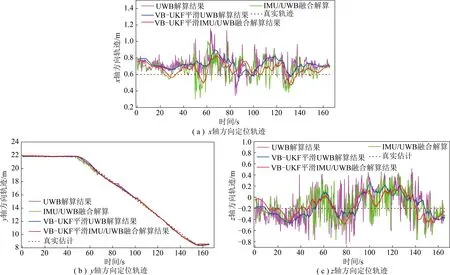

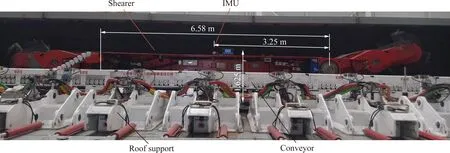

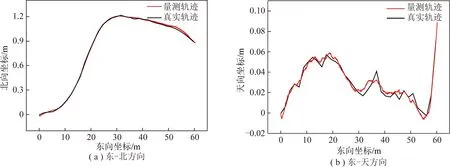

为了提升UWB系统的端头定位精度,构建了基于误差状态的IMU系统与UWB系统的融合定位方式,不仅能够估计采煤机的位置坐标,而且能够实现实时补偿IMU的零偏。该系统在兖矿集团济三工作面开展了现场采煤机端头定位实验,如图18所示。图19给出了井下实验IMU/UWB紧融合的定位轨迹,采煤机运动时紧融合定位方式的轨迹比纯UWB解算更接近真实轨迹,说明IMU/UWB紧融合定位方式能够很好的修正采煤机的位置偏差,提升采煤机端头定位的精度;采用VB-UKF算法平滑采煤机定位过程中时变的测量噪声,增加了运动轨迹的平滑性,使得紧融合定位方式的3个坐标轴方向的轨迹更进一步逼近真实轨迹。

图18 井下现场实验环境及布局Fig.18 Variation of localization error for different positioning algorithms

图19 井下现场实验IMU/UWB紧融合定位的3个坐标轴方向定位轨迹Fig.19 Comparison of three coordinate axis directions localization trajectory for the IMU/UWB tight fusion in underground coalmine field experiment

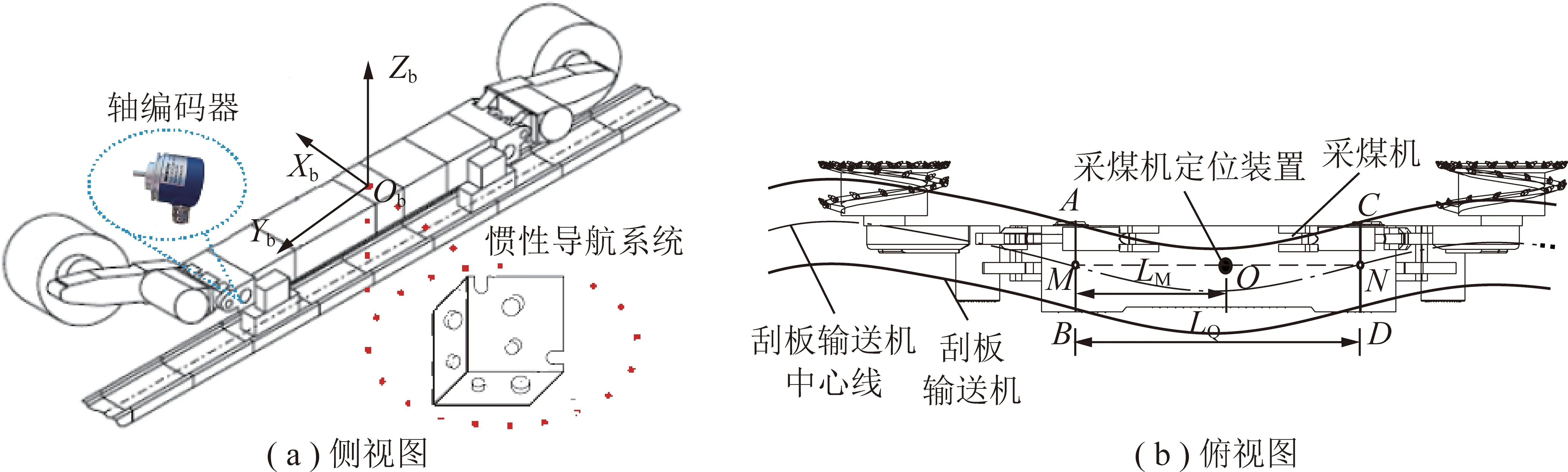

4 刮板输送机轨迹定位监测

采煤机以刮板输送机为运行轨道,因此根据采煤机与刮板输送机的约束关系,利用采煤机的定位轨迹可以反演出刮板输送机的空间形态(图20)。图20中和点是刮板输送机轨迹监测公式推导过程中,为了方便理解而增加的中间点。和点轨迹融合可以得到整条刮板输送机轨迹。图21为现场综采工作面刮板输送机形状检测实验布置,得到60 m长的刮板输送机直线度检测实验结果(图22)。刮板输送机检测精度(球概率精度)达到了16 mm,其精度远高于手动检测直线度的精确度要求值(±100 mm),因此该模型可实现刮板输送机形状在线监测,取代传统人工测量的方法,为实现工作面自动化弯曲检测和校直提供理论基础和试验数据。

图20 采煤机与刮板输送机配套正等侧视图和俯视图Fig.20 Shearers and scraper conveyor assembly Front view and Top view

图21 现场综采工作面刮板输送机轨道检测布置Fig.21 Longwall face with actual mining equipment for experimental testing

图22 现场刮板输送机轨迹检测对比Fig.22 Track detection comparison of field scraper conveyor

5 结 论

(1)通过国内外采煤机定位技术与系统对比分析可知,以惯性导航系统为核心传感元件的采煤机自主定位技术已成为国内外煤矿工作者的普遍共识。同时,由于惯性导航系统误差随时间快速累计的本质缺点,结合工况条件建立相关算法是保障采煤机长时定位精度的关键难点。

(2)采煤机自主定位误差来源主要是惯导初始对准和安装形成的确定性偏差、惯性器件漂移造成的随机性误差。结合采煤机载体运动学特征的确定性偏差补偿和随机性误差消减算法,实现了定位精度平均提高45%,为从软件上解决采煤机自主定位精度提供了有效方案。

(3)利用工作面端头UWB基站群自主迁移,实现了采煤机惯导与UWB组合定位。工作面端头UWB基站群获取了工作面端头区域采煤机的准确位置,可为采煤机惯性导航系统提供动态校准基准,是消减机载惯导定位系统长时间累计误差的创新方法。

(4)基于采煤机定位数据的刮板输送机定位监测方法,获得了可用于工作面调直的刮板输送机空间轨迹。

[1] RALSTON Jonathon C,REID David C,DUNN Mark T,et al. Long-wall automation:Delivering enabling technology to achieve safer and more productive underground mining[J]. International Journal of Mining Science and Technology,2015,25(6):865-876.

[2] 彭赐灯,杜锋,程敬义,等. 美国长壁工作面自动化发展[J]. 中国矿业大学学报,2019,48(4):693-703.

PENG Syds,DU Feng,CHENG Jingyi,et al. Automation in U. S. longwall coal mine[J]. Journal of China University of Mining and Technology,2019,48(4):693-703.

[3] 葛世荣. 煤矿智采工作面概念及系统架构研究[J]. 工矿自动化,2020,46(4):1-9.

GE Shirong. Research on concept and system architecture of smart mining workface in coal mine[J]. Industry and Mine Automation,2020,46(4):1-9.

[4] 王国法,徐亚军,孟祥军,等.智能化采煤工作面分类、分级评价指标体系[J]. 煤炭学报,2020,45(9):3033-3044.

WANG Guofa,XU Yajun,MENG Xiangjun,et al.Specification,classification and grading evaluation index for smart longwall mining face[J]. Journal of China Coal Society,2020,45(9):3033-3044.

[5] 王世博,葛世荣,王世佳,等. 长壁综采工作面无人自主开采发展路径与挑战[J].煤炭科学技术[2022-01-16],https://kns. cnki. net/kcms/detail/11. 2402. td. 20210512. 1536. 016. html

WANG Shibo,GE Shirong,WANG Shijia,et al. Development and Chanllege of unmanned autonomous longwall mining face[J]. Coal Science and Technology,[2022-01-16]https://kns. cnki. net/kcms/detail/11. 2402. td. 20210512. 1536. 016. html

[6] SAMMARCO J J. Mining machine orientatiuon using inertial magnetic and gravitational sensors[R]. United States,Bureau of Mines,1988.

[7] SAMMARCO J J. Field evaluation of the modular azimuth and positioning system (MAPS) for a continuous mining machine[M]. US Department of the Interior,Bureau of Mines,1993.

[8] SCHIFFBAUER W H. Navigation and control of continuous mining systems for coal mining[A]. IEEE Industry Applications Conference[C]. 1996.

[9] SCHIFFBAUER W H. Accurate navigation and control of continuous mining machines for coal mining[R]. U. S. Dept of Health and Human Services,1997.

[10] MICHAEL Kelly,DAVID Hainsworth,PAUL Lever,et al. Longwall automation-An acarp landmark project[A]. CMMI Congress[C]. Cairns Australis,2002.

[11] 方新秋,何杰,张斌,等. 无人工作面采煤机自主定位系统[J]. 西安科技大学学报,2008,28 (2):349-353.

FANG Xinqiu,HE Jie,ZHANG Bin,et al. Self-positioning system of the shearer in unmanned workface[J]. Journal of Xi’an University of Science and Technology,2008,28(2):349-353.

[12] 张庆,王学文,谢嘉成,等. 基于捷联惯导系统的采煤机定位与姿态调整[J]. 工矿自动化, 2017,43(10):83-89.

ZHANG Qing,WANG Xuewen,XIE Jiacheng,et al. Shearer position and attitude adjustment based on strapdown interial navigation system[J]. Industry and Mine Automation,2017,43(10):83-89.

[13] 李森. 基于惯性导航的工作面直线度测控与定位技术[J]. 煤炭科学技术,2019,47(8):169-174.

LI Sen.Measurement & control and localisation for fully-mechanized working face alignment based on inertial navigation[J]. Coal Science and Technology,2019,47(8):169-174

[14] 毛君,钟声,马英. 基于模糊AKF地磁辅助导航的采煤机定位方法[J]. 传感器与微系统,2018,37(3):48-50.

MAO Jun,ZHONG Sheng,MA Ying. Positioning method of shearer based on geomagnetic-aided navigation with fuzzy AKF[J]. Transducer and Microsystem Technologies,2018,37(3):48-50.

[15] 石金龙,马宏伟, 毛清华,等. “惯导+里程计”的采煤机定位方法研究[J]. 煤炭工程,2021,53(10):143-147.

SHI Jinlong,MA Hongwei,MAO Qinghua,et al.Positioning method of shearer based on “ SINS+OD”[J]. Coal Engineer,2021,53(10):143-147.

[16] REID D C,DUNNM T,REID P B,et al. A practical inertial navigation solution for continuous miner automation[A]. In Proc. 12th Coal Operators Conference [C]. Wollongong:2012:114-119.

[17] DUNN M T,THOMPSON J P,REID P B,et al. High accuracy inertial navigation for underground mining machinery[A]. IEEE International Conference on Automation Science & Engineering [C]. Xi’an,2012:1179-1183.

[18] DUNN M,REID D,RALSTON J. Control of automated mining machinery using aided inertial navigation[A]. Proceeding of Machine Vision and Mechatronics in Practice[C]. Berlin,2015:1-9.

[19] REID D,RALSTON J,DUNN M,et al. Longwall shearer automation:From research to reality[A]. Proceedings of Machine Vision and Mechatronics in Practice[C]. Berlin,2015.

[20] EINICKE G A,RALSTON J C,HARGRAVE C O,et al. Longwall mining automation an application of minimum-variance smoothing[J]. IEEE Control Systems,2008,28(6):28-37.

[21] RALSTON J C,REID D C,DUNN M T,et al. Longwall automation:Delivering enabling technology to achieve safer and more productive underground mining[J]. International Journal of Mining Science and Technology,2015,25(6):865-876.

[22] RALSTON Jonathon,REID David,HARGRAVE Chad,et al. Sensing for advancing mining automation capability:A review of underground automation technology development[J]. International Journal of Mining Science and Technology,2014,24(3):305-310.

[23] 郝尚清,王世博,谢贵君,等. 长壁综采工作面采煤机定位定姿技术研究[J]. 工矿自动化,2014,40(6):21-25.

HAO Shangqing,WANG Shibo,XIE Guijun,et al.Research of determination technologies of position and attitude of shearer on longwall fully mechanized coal mining face[J]. Industry and Mine Automation,2014,40(6):21-25.

[24] 李昂,郝尚清,王世博,等. 基于SINS/轴编码器组合的采煤机定位方法与试验研究[J]. 煤炭科学技术,2016,44(4):95-100.

LI Ang,HAO Shangqing,WANG Shibo,et al.Experimental study on shearer positioning method based on SINS and Encoder [J].Coal Science and Technology,2016,44(4):95-100.

[25] 李国威,常亚军,连东辉,等. 基于惯导系统的煤矿综采工作面自动调直系统及方法[P]. 中国专利:CN111441812B,2021-09-07.

LI Guowei,CHANG Yajun,LIAN Donghui,et al.Automatic straightening system and method of coal mine surface based on habitual guide system[P]. China Patent:CN111441812B,2021-09-07.

[26] 郝尚清,李昂,王世博,等. 采煤机惯性导航安装偏差对定位误差的影响[J]. 煤炭学报,2015,40(8):1963-1968.

HAO Shangqing,LI Ang,WANG Shibo,et al.Effects of shearer inertial navigation installation noncoincidence on shearer positioning error[J]. Journal of China Coal Society,2015,40(8):1963-1968.

[27] 张博渊,王世博,葛世荣. 惯性导航初始对准偏差与安装偏差校准方法对采煤机定位精度影响[J]. 煤炭学报,2017,42(3):789-795.

ZHANG Boyuan,WANG Shibo,GE Shirong.Effects of initial alignment error and installation noncoincidence on the shearer positioning accuracy and calibration method [J].Journal of China Coal Society,2017,42(3):789-795.

[28] 张博渊. 采煤机动态精准定位方法研究[D]. 徐州:中国矿业大学,2017.

ZHANG Boyuan. Research on dynamic accurate positioning method of shearer[D]. Xuzhou:Journal of China University of Mining and Technology,2017.

[29] WANG Shibo,ZHANG Boyuan,WANG Shijia,et al. Dynamic precise positioning method of shearer based on closing path optimal estimation model[J].IEEE Transactions on Automation Science and Engineering,2019,16(3):1468-1475

[30] 王世佳,王世博,张博渊,等.采煤机惯性导航定位动态零速修正技术[J]. 煤炭学报,2018,43(2):578-583.

WANG Shijia,WANG Shibo,ZHANG Boyuan,et al.Dynamic zero-velocity update technology to shearer inertial navigation positioning[J].Journal of China Coal Society,2018,43(2):578-583.

[31] WANG Shijia,WANG Shibo. Improving the shearer positioning accuracy using the shearer motion constraints in longwall panels[J]. IEEE Access,2020,8:52466-52474.

[32] 曹波,王世博,葛世荣,等. 基于校准补偿和VBUKF平滑的超宽带采煤机定位技术. 煤炭科学技术,[2022-01-16],http://kns. cnki. net/kcms/detail/11. 2402. TD. 20210512. 1505. 012. html.

CAO Bo,WANG Shibo,GE Shirong,et al. Localization technology of ultra-wideband for shearer based on calibration compensation and VBUKF smoothing [J]. Coal Science and Technology,[2022-01-16],http://kns. cnki. net/kcms/detail/11. 2402. TD. 20210512. 1505. 012. html.

[33] CAO Bo, WANG Shibo,GE Shirong,et al. A novel mobile target localization approach for complicate underground environment in mixed LOS/NLOS scenarios[J]. IEEE Access,2020,8:96347-96362.

[34] 曹波,王世博,葛世荣,等. 基于超宽带系统的采煤机端头定位策略及定位技术研究[J]. 煤炭科学技术[2022-01-16],https://doi. org/10. 13199/j. cnki. cst.2021-0227.

CAO Bo,WANG Shibo,GE Shirong,et al. Study on positioning strategy and technology at the end of shearer based on ultra-wideband system[J]. Coal Science and Technology,[2022-01-16],https://doi. org/10. 13199/j. cnki. cst.2021-0227.

[35] HAO Shangqing,WANG Shibo,RERA Malekian,et al. A geometry surveying model and instrument of a scraper conveyor in longwall mining faces[J]. IEEE Access,2017,5:4095-4103

[36] 张智喆,王世博,张博渊,等. 基于采煤机运动轨迹的刮板输送机布置形态检测研究[J]. 煤炭学报,2015,40(11):2514-2521.

ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al.Shape detection of scraper conveyor based on shearer trajectory[J].Journal of China Coal Society,2015,40(11):2514-2521.