球铁差速器顶冒口浇注工艺

2022-02-24杨春霞高存贞刘军晖孔勇勇

杨春霞,高存贞,刘军晖,孔勇勇

(一拖(洛阳)铸锻公司,河南洛阳 471004)

长期以来,球墨铸铁件缩孔、缩松缺陷一直困扰着铸造行业,为了解决缩孔、缩松缺陷,多采取增加冒口数量或增大冒口尺寸的工艺,导致大部分的球铁件工艺出品率较低,尤其对某些热节多且模数大的球铁零件,出品率甚至低于50%,且废品率居高不下,如球铁差速器壳体类零件。近年来,一拖(洛阳)铸锻有限公司球铁产品占比达到产量的40%以上,其中差速器壳体类零件是主要的球铁产品之一,铸件质量要求高,内部不允许有缩松缩孔等铸造缺陷。前期由于工艺设计不合理,导致缩孔、缩松废品率高达30%~40%。为了降低差速器壳体的废品率和成本,对该产品进行了工艺优化改进,通过验证,有效控制了铸件缩孔及砂孔等铸造缺陷。

1 原铸造工艺及铸造缺陷

我公司生产的差速器壳体材质多为QT450-10 或QT600-3,产品最大外圆热节集中在上下法兰根部。前期根据该类产品的结构及性能要求,设计工艺时,分型面选取在法兰位置,同时根据补缩工艺设计的不同而分别选择法兰面和法兰背面,两种工艺介绍如下。

1.1 分型面位于法兰面

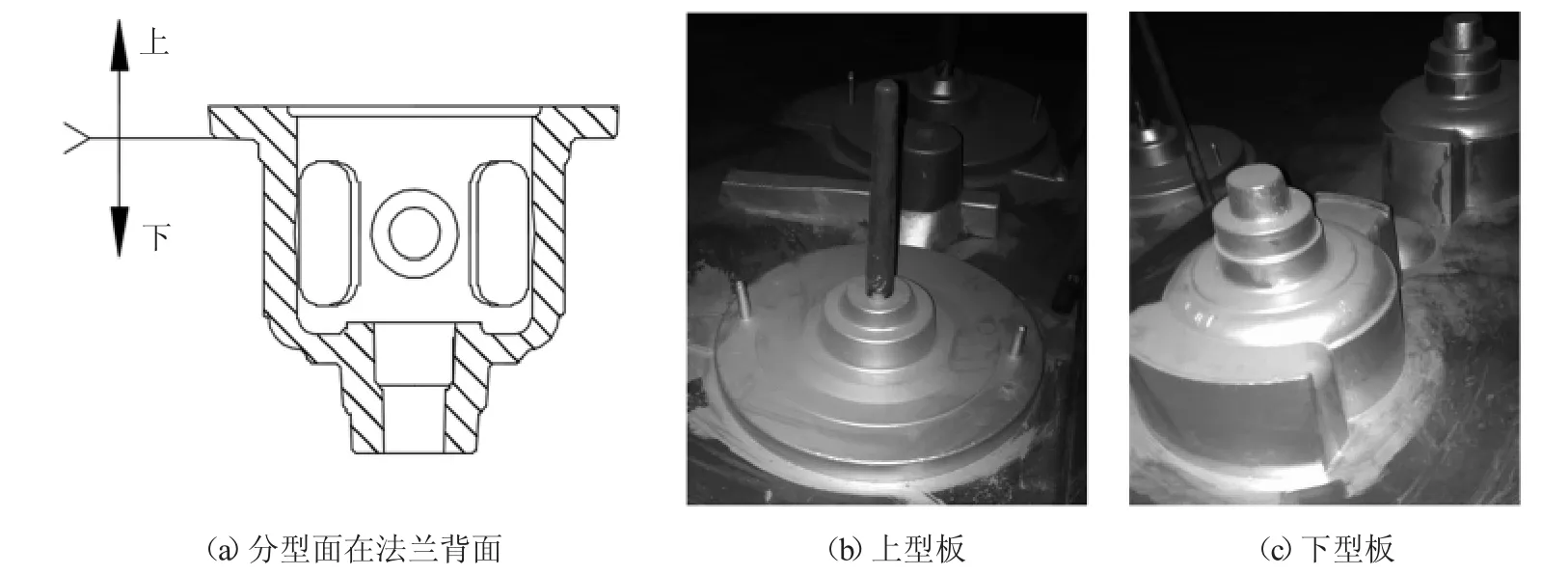

该工艺将分型面设计在法兰面,将铸件全部或大部分置于上箱,内腔采用整体砂芯形成,砂芯一般设计为自硬砂或覆膜砂砂芯。在进行铸造工艺设计时,通常做法是在法兰位置设置侧冒口进行补缩,消除铸件内部缩松。侧冒口一般设计的比较大,为提高工艺出品率,经常采用共冒口方式,即设计两件或多件共享一个冒口工艺,工艺分型面示意图及型板如图1 所示。该工艺的优点是产品工艺出品率高,砂芯设计简单,定位准确,下芯时不易磕碰砂胎,砂孔缺陷少;缺点是铸件全部置于上箱,降低了冒口的补缩压头,冒口与产品热节距离较远,冒口补缩效果对生产过程波动敏感性高,质量稳定性差,及易出现批量废品。

图1 原铸造工艺方案1

1.2 分型面位于法兰面背面

该工艺将分型面设计在差速器法兰面背面,铸件全部或大部分置于下箱,为保证砂芯定位,砂芯多设计成组合砂芯;在进行铸造工艺设计时,同样是在法兰位置设置侧冒口进行补缩,两件或多件共享一个冒口,以提高工艺出品率。工艺分型面示意图及型板如图2 所示。该工艺的优点是铸件全部置于下箱,冒口补缩效果相对较好;缺点是砂芯定位设计相对复杂,采用组合砂芯,增加了工艺难度及操作风险,下芯时下箱型腔视线受遮挡,容易碰伤砂胎,铸件砂孔及偏芯风险高,同时冒口与产品热节距离没有改变,冒口补缩稳定性差,极易出现批量废品。

图2 原工艺方案2

上述两种工艺方案都采用侧冒口补缩工艺,工艺上存在相同的问题,即冒口与热节的距离较远,导致冒口补缩效果都不理想。根据客户加工情况反馈,差速器壳体法兰面根部存在成片状缩松,比率较高。经统计,该类产品的综合废品率最高达到40%,其中因法兰根部出现缩松缩孔的废品约占废品比例的90%。差速器壳体法兰根部的缩松缺陷如图3 所示。

图3 解剖后法兰根部的缩孔缺陷

2 原工艺缺陷分析

为了有效解决铸件内部缩松,先后经过多次工艺改进,如增大浇冒口尺寸提高冒口的补缩能力、提高碳当量促进石墨化膨胀时的自补缩能力[1]等,但效果都不太明显。经过对改进过程经验的总结分析,认为产生缺陷的主要原因为:浇注系统冒口补缩能力不足。通过结合产品结构分析,出现缩孔缩松位置比较固定,该位置位于法兰拐点,属环状热节。原工艺设计侧冒口布置在差速器法兰外侧,离热节处太远,冒口补缩能力差,加之冒口径同时又是内浇口,极易在内浇口对应法兰根部位置形成热节,在铸件上表现为长环状缩松。当温度过高或过低时,就会形成缩孔。另外该部位砂芯厚大,芯头处排气困难,当铁液通道封闭后,由于铁液的收缩形成负压,砂芯发出的气体突破铁液表面张力进入其中,造成该部位气缩孔现象。

3 翻箱顶注工艺方案

根据差速器壳体的结构特点以及工艺分析,我们认为要彻底解决差速器内部缩松问题,关键的突破点是想办法提高冒口的补缩能力[2]。因此,经过研讨分析我们大胆的提出了翻箱顶注的方案,即:改变原工艺局限,采用翻箱设计,将差速器大法兰面朝上,分型面优选在法兰面背面,使铸件绝大部分置于下箱,同时在法兰面接近热节位置设置顶冒口进行补缩。该工艺主要存在两个难点:(1)顶注工艺浇注时,如何解决铁液垂直充型时对砂胎及砂芯的冲击造成的砂孔及表面缺陷。(2)砂芯小端朝下,如何设计芯头保证定位准确,防止偏芯;(3)如何避免人工下芯时芯头挂砂造成的砂孔问题。

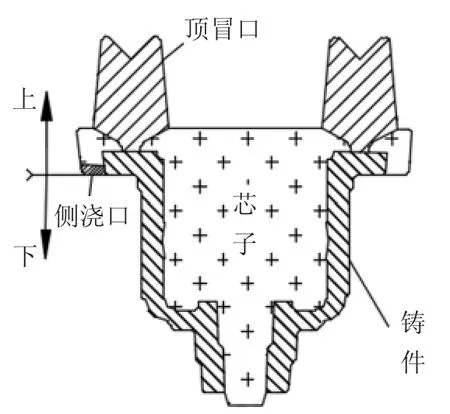

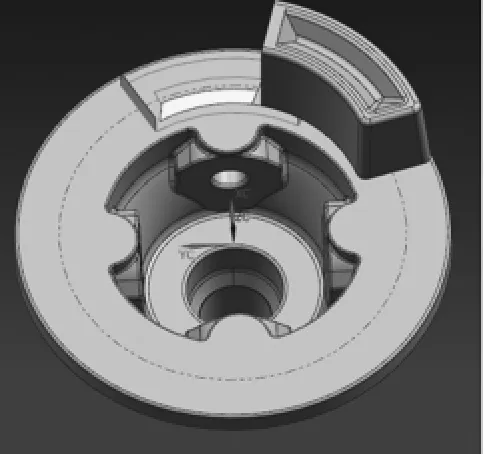

通过多次研讨,最终确定方案如下:(1)保持分型面不变,冒口置于法兰顶面接近热节位置,将其设计为顶部冷冒口,可以很好的避免顶浇时引起冲砂及表面缺陷;为保证冒口补缩效果,在冒口内部放置一块发热块;(2)取消侧冒口,将内浇口设置在盖板芯上,保证内浇口从法兰侧面引入,水平充型,顶冒口侧浇工艺如图4、5 所示;(3)为解决砂芯定位问题,将差速器法兰位置设计为全包芯,利用法兰外侧一圈芯头支撑并增加防转定位,保证砂芯定位,砂芯结构如图6 所示;(4)为消除人下芯造成的砂孔问题,故增加制作一套专用的下芯胎具,将人工下芯改为机械下芯,提高下芯精度,消除下芯过程中挂砂引起的砂孔。

图4 顶冒口侧浇工艺示意图

图5 顶冒口

图6 顶冒口砂芯

4 工艺优化

改用顶冒口侧浇工艺后,通过多次生产及解剖验证,彻底解决了差速器法兰根部缩松问题,产品得以顺利投入大批量生产,产品质量保持稳定,未出现批量缩松现象,综合废品率小于2%。持续稳定生产到10 月初,差速器壳体内部废品陆续出现了冒口径根部缩松缺陷,比例在8%左右,同时加工厂反馈差速器壳体加工后法兰根再次出现缩松缺陷,比例约10%,缺陷形态如图7、8 所示。

图7 冒口根部缩孔

图8 法兰面加工后缺陷

经过提高浇注温度、提高碳当量以及提高发热块的发热率等多次工艺验证后,差速器的内外部废品比例均没有明显改善。通过工艺分析发现,顶冒口侧浇工艺范围较窄,在气温较高的春夏季节,冷冒口加发热块可以起到很好的补缩效果,但到了温度较低的秋冬季节,由于整个环境系统温度下降,导致冷冒口补缩效果下降。最终,我们采用取消差速器法兰侧面的内浇口,将横浇道爬到盖板芯上,把冷冒口改为热冒口的工艺方案,同时合理设计横浇道截流面积,限制铁液流速,降低顶注过程中铁液对砂型及砂芯的冲击,减少砂孔,保证铸件表面质量。通过生产实践证明,优化工艺后,彻底解决了冒口根部缩孔缺陷及法兰内部缺陷,差速器产品质量恢复稳定,综合废品率保持在3%,缩孔比例小于2%,取得了良好效果。

5 结论

(1)顶冒口对铸件的补缩效果优于侧冒口。采用顶注浇注工艺可以很好的解决差速器类产品的内部缩松缺陷,但需同时解决砂芯定位、铸件表面质量及铁液垂直充型引起的砂孔缺陷等问题。

(2)热冒口的补缩效果优于冷冒口。冷冒口工艺范围窄,受环境温度影响较大,容易造成产品质量反复;热冒口受环境影响较小,产品质量更稳定。

(3)采用顶浇热冒口工艺时,需详细计算横浇道各处的截面积,适当增加阻流设计,限制铁液进入冒口及充型时的流速,减少铁液对砂芯及型腔的冲击,降低砂孔缺陷。