连续通过式抛丸清理机在铸造生产线的应用

2022-02-24张加温袁存波张成勋孙新凯

张加温,袁存波,王 伟,张成勋,孙新凯

(山东开泰抛丸机械股份有限公司,山东邹平 256200)

0 引言

抛丸清理是利用旋转的叶片把磨料加速甩出然后高速击打零件表面,达到表面处理的目的,磨料抛掷速度一般在50~100m/s。早期由于铸造、锻造件等需要去除粘砂和氧化皮所以才有了抛喷丸技术的起源和发展。

传统抛丸机多为间歇式、单机式抛丸机,例如吊钩式、滚筒式等,传统抛丸机作业方式为独立一人操作一台或两台抛丸机,小批量铸件的生产完全可以满足。但是随着科技进步,铸件自动化生产线有了很大的突破,月产量超1000t,甚至10000t的大型铸造厂已初具规模。为适应自动化铸造线的需要,铸件的清理设备也要面临自动化的升级,并与之产能相匹配。连续通过式抛丸清理机拥有一系列特点和优势,抛丸清理效率高、效果好而且综合成本显著降低。可以实现与前后工序自动化设备的流水线生产,自动化程度高,可实现减少工人数量及劳动强度并且改善工作环境的目的。

本文共介绍连续摆床、连续钢履带、连续网带三种通过式抛丸清理机可实现与自动化铸造生产线的连线生产。抛丸清理设备一般是由抛丸室、抛丸器总成、弹丸循环系统、除尘环保系统、电控系统和工件承载系统组成。抛丸机呈现不同抛丸形式和型号,正是由于不同工件和工况,选择了不同的工件承载系统。本文中介绍的三种抛丸机具备三种不同的工件承载系统,它们的相同点是可实现工件的通过式连续输送,不同点是三种工件通过承载方式的不同造成了工件输送时姿态各不相同,并具有各自独特的优缺点,根据不同工件姿态配置不同的抛丸形式,就形成了本文介绍的三种抛丸清理机。

1 连续摆床通过式抛丸清理机

1.1 连续摆床通过式抛丸清理机结构及特点

连续摆床通过式抛丸清理机由抛丸室、倾斜摆床机构、抛丸器总成、弹丸循环系统、除尘系统、电控系统等组成。其结构简图如图1 所示。

图1 摆床输送示意简图

该设备主要特点是利用倾斜摆床输送系统进行工件输送,工件在该系统中形成既可翻滚又可连续前行的姿态。摆床以120°的角度围绕设备的纵轴左右摆动,铸件在床体内随着床体的摆动进行翻滚,从而使工件各个表面都能够得到有效的抛打清理。摆床可以沿设备纵轴调整一定的倾斜角度,使床体形成倾斜的状态。倾斜角度和摆床的摆动形成了工件在翻滚中前行的姿态,在这个姿态下抛丸室顶部的抛丸器投射出金属磨料对工件进行抛丸清理,由于摆床的倾斜角度和摆动速度都是可调的,从而进一步保证了工件所在区域都能够得到全方位有效的抛打清理。

该设备因为可实现工件连续通过的功能,故可以与前后工序的自动化设备进行衔接,实现工件不落地、流水线作业模式,这也是该设备最大的优势。

1.2 连续摆床通过式抛丸清理机工作原理

整机工作流程为:除尘系统、分离器、提升机、螺旋输送器、输送系统等依次开始运行后,开启抛丸器。首先,在室体进口处的进料系统(振动筛)接收流水线(鳞板输送机或其他输送机构)输送来的工件,工件进入抛丸清理室,开始进行抛丸清理。工件在摆床机构中一边前行,一边翻滚,同时接受弹丸击打,以清除工件表面的粘砂、氧化皮、铁锈和污物等,直至离开清理室,进入输送系统,完成抛丸清理。丸渣混合物经皮带输送机送入振动筛,分离出大块杂物,细小杂物与丸料送入提升机,经提升进入磁选+风选分离器,分离出的杂物排出室体,干净丸料回到料仓,等待抛丸器的再次利用,实现丸料的循环。

摆床的工作原理:倾斜摆床机构是由轴向的主梁以及径向的骨架构成主体,支撑起整个床体,覆盖在摇床框架结构上的耐磨锰钢组成了摆床的外壳以及内衬板,保护床体主要支撑骨架不被钢丸抛打到。摆床机构上的每一块锰钢板均有螺栓固定在骨架上,便于拆装、更换,多角摆床机构如图2 所示。

图2 摆床

多块内衬高锰钢板跟随支撑托架的形状铺设,形成内部隆起的多个凸角,便于工件反转。多角摆床内衬为20mm 厚高耐磨锰板,内衬底部网孔有助于丸料的排出与回收。

多角摆床以120°角度围绕槽的纵轴左右摆动,保证被清理的产品在抛丸过程中得到柔和翻滚。在摆床翻滚过程中,磨料不断的被筛分,由于摇床机构的翻滚被清理工件的内腔存留的磨料也可以被清理出来。抛丸室内被抛打出来的丸料和废料,穿过摇床落入下方的传送带上,多角摆床摆动角度范围见图3。

图3 摆床摆动角度范围120°

1.3 连续摆床通过式抛丸清理机关键技术参数

由表1 可以看出连续通过式摆床清理机清理的工件最大尺寸为680mm×500mm×350mm,单件最重150kg,可以承受的工件最高温度为80℃,抛丸器数量根据生产线产能要求可选择为4、6、8、10 台,单台抛丸器功率37~45kW。

表1 连续摆床通过式抛丸清理机关键技术参数

由此可见,连续摆床式抛丸机可适用于不同产能、不同工况的各个环境,其具备高集成化、流水线作业、节省人工、降低成本、改善作业环境的优势。但由于摆床以120°的角度进行来回摆动翻转工件,所以工件翻转不仅仅是由摆床摆动造成的,还有可能是摆床来回摆动过程中导致工件产生位移或高度差造成的,所以工件之间、工件和床体之间的碰撞比较严重。

2 连续钢履带通过式抛丸清理机

2.1 连续钢履带通过式抛丸清理机的结构及特点

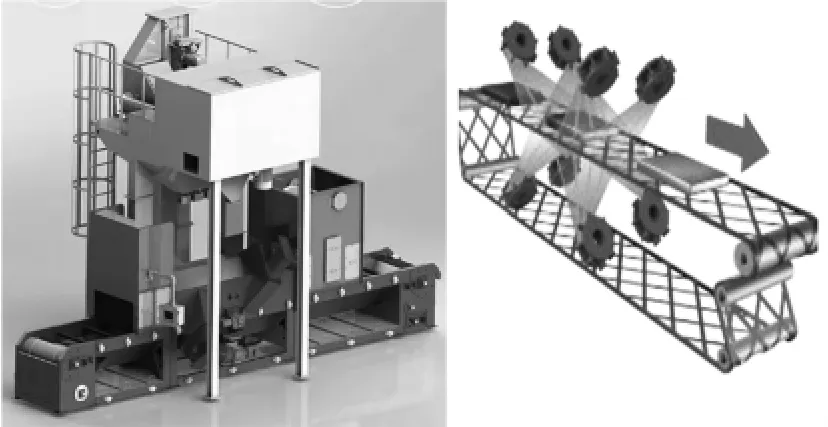

连续钢履带通过式抛丸清理机由抛丸室、连续钢履带输送系统、抛丸器总成、弹丸循环系统、除尘系统、电气控制系统等部件组成,其结构简图如图4。

图4 钢履带输送机构结构图

该设备主要特点是利用连续钢履带输送系统进行工件输送,工件在钢履带系统中形成即可翻滚又可连续前行的姿态。钢履带在前后滚筒的支撑下,形成工件承载的容腔,钢履带的连续旋转带动铸件在容腔内随着履带板的旋转进行翻滚,从而使工件各个表面都能够得到有效的抛打清理。钢履带可以沿设备纵轴调整一定的倾斜角度,使容腔形成倾斜的状态。倾斜角度和履带的旋转形成了工件在翻滚中前行的姿态,在这个姿态下抛丸室顶部的抛丸器投射出金属磨料对工件进行抛丸清理,由于钢履带的倾斜角度和旋转速度都是可调的,从而进一步保证了工件所在区域都能够得到全方位有效的抛打清理。

抛丸过程中产生的丸渣混合物经底部振动输送机构,分离出较大体积的杂物,灰尘和丸砂进入底部横向螺旋输送机,输送至提升机,经提升进入二级磁选+三级风选分离器中,分离出的灰尘和粘砂排出,干净可利用丸料回到储砂箱,等待抛丸器的再次利用,实现丸料的清理与循环。

该设备因为可实现工件连续通过的功能,故可以与前后工序的自动化设备进行衔接,实现工件不落地、流水线作业模式,这也是该设备最大的优势。

2.2 连续钢履带通过式抛丸清理机工作原理

整机工作流程为:除尘系统、分离器、提升机、螺旋输送器、输送系统等依次开始运行后,开启抛丸器。首先,待清理的工件从在室体进口处的进料系统(振动筛)接收流水线(鳞板输送机或其他输送机构)到达该设备的上料振动输送机构上。随后经进料滚筒,通过抛丸区,由安装在抛丸室顶部的抛头对通过抛丸区的工件表面进行彻底完全地抛丸清理,同时由钢履带搭接形成的滚筒使工件不停地翻滚,工件一边前行,一边翻滚,同时接受弹丸击打,以清除工件表面的粘砂、氧化皮、铁锈和污物等,直至离开清理室,完成抛丸清理。工件翻滚的同时确保了表面残余磨料的清除。清理后的工件被送至下料振动输送器上,接着再送达客户提供的输送器上。

钢履带的工作原理:钢履带输送机构由钢履带机构和进出口滚筒组成。

钢履带机构由左右链环及固定在左、右链环上的履带板搭接而成,形成一定容量的工件输送筒体。抛丸机工作时履带板承载工件的同时接受钢丸的直接击打,所以履带板采用25mm 厚高耐磨耐冲击的轧制Mn13 护板切割而成,板上有ø12mm 的穿孔,便于丸料的排出与回收。履带板搭接而成的滚筒在驱动轴的作用下转动,带动工件在筒体内翻转,工件翻转频率及行走快慢可通过控制器调节减速机转速来实现,保证形状各异的工件在抛丸过程中得到柔和翻滚。在筒体转动过程中,丸料不断被排出,甚至工件内腔的丸料也可以清理干净。

进出口滚筒由焊接滚筒、轴承、轴承密封等组成,筒体内衬为轧制Mn13,筒体上有ø12mm 的漏沙孔,便于型砂与丸料排出。滚筒通过轴承与室体紧固,一端压在连接履带板的链环处,使搭接的履带板形成筒体形状。通过调整倾角调整机构可改变抛丸室的倾斜角度,改变工件的通过速度;通过改变钢履带的转速可调整工件的翻滚速度,以适应不同工况的需要。

2.3 连续钢履带通过式抛丸清理机关键技术参数

由表2 可以看出连续通过式倾角可调钢履带清理机清理的工件最大对角线尺寸为500mm,单件最重100kg,可以承受的工件最高温度为80℃,抛丸器数量为4~6 台,单台抛丸器功率为37~45kW。配备整套环保和安全设备设施,满足相关国家环保标准的要求。

表2 连续钢履带通过式抛丸清理机关键技术参数

由此可见,连续通过式钢履带抛丸机可适用于不同产能、不同工况的各个环境,其具备高集成化、流水线作业、节省人工、降低成本、改善作业环境的优势。

相比于连续通过式摆床抛丸机,钢履带翻滚工件的过程中对工件的碰撞更加柔和,抛丸器可并列布置,设备的长度和占地面积更加紧凑。但是钢履带的履带板在安装时是存在安装间隙的,所以扁平薄壁件不适合选用该机型。

3 连续金属网带通过式抛丸清理机

3.1 结构及特点

连续金属网带通过式抛丸清理机主要由清理室、前后密封室、网带输送系统、抛丸器总成、丸料循环系统、检修平台等辅助系统、丸料吹扫系统、除尘系统、电控系统等部分组成,其结构件图与原理如图5。

图5 连续通过式金属网带抛丸清理机结构简图

网带输送系统由金属网带、主动辊筒、从动辊筒、抛丸室辊道、密封室辊道、托辊和气动涨紧装置等组成。

金属网带为进口产品,具备较强的耐磨性,材质:锰钢,锰钢丝6.3mm,横轴钢丝直径8mm。

主动辊筒、从动辊筒均采用优质大口径钢管制作,外表面进行挂胶处理,以增加网带与辊筒之间的摩擦力,使运转更顺畅。网带的运行由变频调速的轴装减速机驱动,保证工件通过的速度实现无级调速,达到工件一次性通过清理。

网带的涨紧装置采用气动涨紧方式。网带输送的靠近室体底部位置设置安全防护装置,保护工人不会被接触到处于运动状态的网带。

该设备主要特点是抛丸器布置于抛丸室上下,前后有4~8 个抛丸器呈多角度透过金属网带的网孔对工件进行抛丸清理。工件由金属网带承载并进行连续输送,在输送过程中抛丸室上下布置的抛丸器对工间进行抛丸清理,网带的网孔尺寸根据工件大小分2~3 种规格。

3.2 连续金属网带通过式抛丸清理机工作原理

整机工作原理:本机工作时的准备工作,即除尘系统、提升机、螺旋输送器、网带输送系统等依次开始运行后,开启抛丸器,设备预备工作。首先,在清理室外的网带上装载工件(单层平铺),工件随着网带前进,进入清理室。在清理室入口前有检测装置,当工件的头部通过时进行检测,经过PLC的计算并完成延时后,供丸闸阀自动打开,开始对工件进行抛丸清理。工件一边前行,一边接受弹丸击打,以清除工件表面的氧化皮等,直至离开清理室,工件便一次性清理完毕(若工件较轻,在抛丸过程中会存在偏移现象,影响抛丸效果;对于较复杂的工件会存在死角,影响抛丸效果)。工件完全离开清理室后,在出料口网带上将工件卸下。

3.3 连续金属网带通过式抛丸清理机关键技术参数

由表3 可以看出连续通过式金属网带清理机清理的工件最大宽度为1500mm,重量小于100kg/m2,可以承受的工件最高温度为80℃,抛丸器数量为4~8 台,单台抛丸器功率为11~22kW。配备整套环保和安全设备设施,满足相关国家环保标准的要求。

表3 连续金属网带通过式抛丸清理机关键技术参数

因为该机型采用前进后出连续通过方式,所以该机型同样可以与前后工序自动化设备进行连线或者流水线作业,但是工件相对于网带是静止的,随网带的前进进行迁移,由于底部抛丸器位于网带下部,其抛出的钢丸要透过网带打击工件,故对于底部较平的工件,与网带接触的部位会留下网印(抛丸遮挡位)。再者工件相对于网带是静止的,无法实现翻转,所以抛丸时工件必须单层平铺在网带上,在工件进入抛丸机前段要有人来平铺工件。再者因网孔大小的局限性,对于尺寸小与2倍网孔尺寸的工件,存在掉入网孔,导致设备故障的隐患。所以相对连续钢履带通过式设备和连续摆床通过式抛丸清理设备其具有一定的局限性,在工件无法翻转的工况下,具有一定适用性。

4 结束语

通过对连续摆床、连续钢履带、连续网带三种通过式抛丸清理机的工作原理、结构特点和使用状况进行分析,可以得出:

(1)连续式、连线、流水线式抛丸机是未来提高生产工艺及产能、改善工作环境、降低工人劳动强度的发展趋势。

(2)连续摆床通过式抛丸机适合于可翻转、产量大、单重大、但不怕磕碰的工件。

(3)连续钢履带通过式抛丸清理机适合于可翻转、产量大、单重适中、允许轻微磕碰的工件,但是对于薄壁件不适用。

(4)连续金属网带通过式抛丸清理机适合于不易翻转、产量适中、单重较轻,不允许磕碰的工件,但是对于尺寸过小和对工件底部抛丸网印有特殊要求的不适合。