废石尾砂充填结构体应力分布与覆岩变形移动规律研究

2022-02-23王其虎贺耀华

王其虎 贺耀华 杨 帆 伍 蒙 姚 囝

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

随着我国对矿山环境保护的日趋重视,充填法逐渐成为地下矿山的主要采矿方法[1-2]。矿山在选矿后形成的尾砂、废石等废料极易污染当地的生态环境,合理处置大量的固体废弃物成为当前矿山企业亟待解决的问题[3-6]。利用这部分废料搭配水泥等黏合剂混合制成废石胶结充填骨料与尾砂胶结充填骨料交替充填采空区,即可形成由强弱介质交替组合的废石尾砂充填结构体。由于废石尾砂充填结构体内不同力学强度介质的变形特性存在差异,导致其在采场围岩荷载环境下表现出的力学行为更为复杂。不同强弱介质在交界面上相互约束,矿岩和充填体实际上处于外加荷载和约束应力的多项受力状态下,废石尾砂充填结构体的承载特性无法简单地通过某一种材料的变形参数进行描述。因此,需对废石尾砂充填结构体的应力分布与覆岩变形移动规律进行系统研究,以保障采矿作业安全和节约充填成本。

缓倾斜矿体赋存范围广,地下开采对覆岩的扰动范围大,其开采后围岩应力与覆岩移动规律是学者们研究的重点,研究对象多聚焦在空场法或单一介质充填开采对围岩应力与覆岩变形的影响。关守安等[7]针对缓倾斜中厚矿体下行充填开采过程中的岩层移动和地表塌陷规律展开了研究,结果表明,充填开采能有效抑制岩层移动和地表塌陷。周晓超等[8]运用FLAC3D软件建立三维模型,模拟地表沉降规律,为分析地下矿体开采对地表村庄的影响提供了一定的理论依据。杨宁等[9]提出了中深孔菱形矿房分段充填采矿法,实现了缓倾斜中厚不稳固矿体的安全、高效回采。兰晓平[10]采用矿柱—空区岩体结构理论力学分析、矿床地质分析与微震监测技术手段相结合的方法,大致圈定了整体采空区的应力集中区域。池秀文等[11]分析了不同条件下缓倾斜中厚矿体开采时的采场顶底板、充填条带的应力变形,提高了采场围岩的稳定性。

目前针对充填体承载特性的研究,学者们倾向于研究充填体自身的力学性质,部分学者的研究重点在于充填体与围岩所构成的复合支撑体系的力学体系和承载特性。代少军等[12]、王浩等[13]分别通过单轴压缩试验对灰砂比不同的充填材料组合体的力学特性及协同变形特征开展研究,得到充填体的动力学特性及损伤度。杨啸等[14]采用低成本的戈壁砂、选矿尾砂和棒磨砂作为骨料开展了不同配比的充填体强度试验,得到最大充填强度配比值,解决了金川矿山充填成本高的难题。何建元等[15]、程爱平等[16]分别通过配比试验和单轴压缩试验,确定了尾砂充填体的最优配比区间。张金等[17]对比分析了不同配比及浓度的胶结充填体试样,研究表明,充填体强度与硬石膏掺入量呈正相关。易雪枫等[18]分析了不同废石含量下的金属矿尾废胶结充填体的细观损伤、开裂及破裂演化的内在机制,为尾废胶结充填体的长期稳定性预测提供了理论支撑。LIU等[19]通过不稳定性判据的能量模型探究了充填体与岩体的相互作用关系,为充填体的合理强度设计提供了科学依据。目前学者多探讨单一充填介质的力学性质及对围岩的耦合作用,鲜有分析两种及以上力学性质不同的充填材料与围岩所构成的复杂支撑体系的稳定性问题。

本研究根据典型废石尾砂交替充填采场的实际情况,分析变形特性差异较大的废石胶结充填骨料与尾砂胶结充填骨料交替充填所构成的充填结构体的承载特性,探讨废石充填体与尾砂充填体这两种力学性质不同的充填介质协同作用下的采场稳定情况,揭示该类充填结构体应力集中程度的变化规律,为提升废石充填体与尾砂充填体的协同充填作用提供一定的理论依据。

1 采场概况

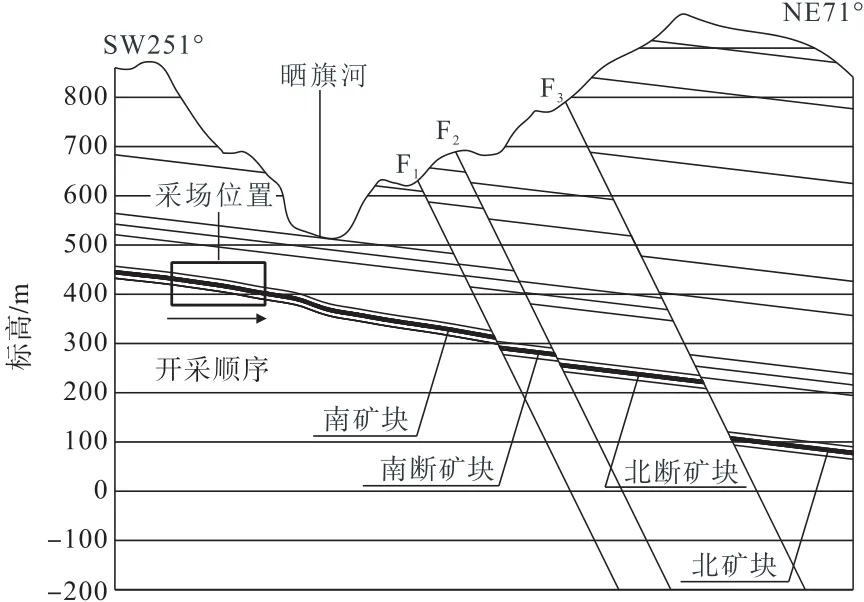

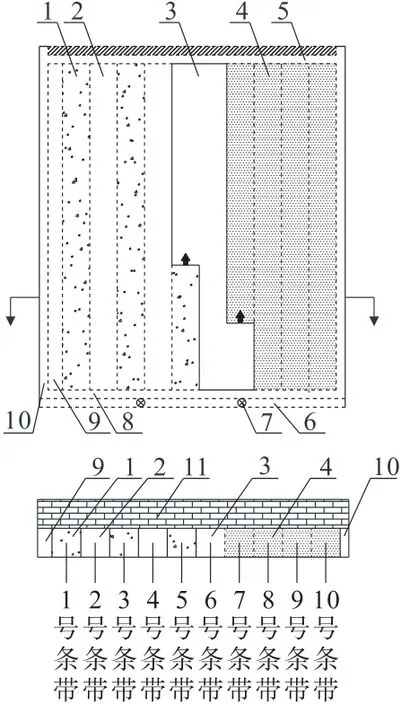

位于湖北省宜昌市的晒旗河矿区的含磷矿层是典型的缓倾斜矿体[20-23],如图1所示。该地区其他矿区开采资源量较丰富且长期以房柱采矿法开采为主,而晒旗河矿区位于河流下方,“三下”开采要求采用充填采矿法,导致该矿区未被及时开采。为控制上覆岩层移动、减少矿产资源浪费且充分利用开采过程中产生的部分废石和大部分尾砂,拟采用废石尾砂交替充填法进行开采,如图2所示。

图1 晒旗河矿区矿体剖面Fig.1 Profile of the orebodies in Shaiqi River mining area

图2 典型废石尾砂充填法采场Fig.2 Typical stope by filling method with waste rock and tailings

将该缓倾斜矿体划分为盘区,将待开采盘区划分为10个条带,每个条带与矿体走向垂直;上分段铲运机道的底部矿体作为顶柱,下分段铲运机道的底部矿体作为底柱。在1号条带开采时,以切割上山为作业空间,沿1号条带上向式回采。2号条带开采时,除了作业空间外,其余同1号条带,即2号条带的作业空间为1号条带开采后形成的空区。3号条带及以后各条带的开采方式为,所开采条带的作业空间为上一条带开采后形成的空区,沿本条带上向式回采;同时在采空区内相邻一个条带宽度的区域充填形成条带充填体;各条带充填作业方向和速度与开采作业一致,宽度与条带矿体宽度相等。1号条带充填体是以废石胶结充填骨料为介质充填形成的废石充填体,后续充填介质以尾砂胶结充填骨料和废石胶结充填骨料交替充填形成条带充填体,以此类推,盘区开采完毕形成的两个条带宽度的采空区也按照上述方法充填,直至盘区充填完毕。为评估交替充填方案的适用性,本研究以晒旗河矿区为例,采用相似模拟试验进行分析,探讨废石尾砂充填结构体对采场稳定性的影响。

2 试验设计

2.1 相似模型构建

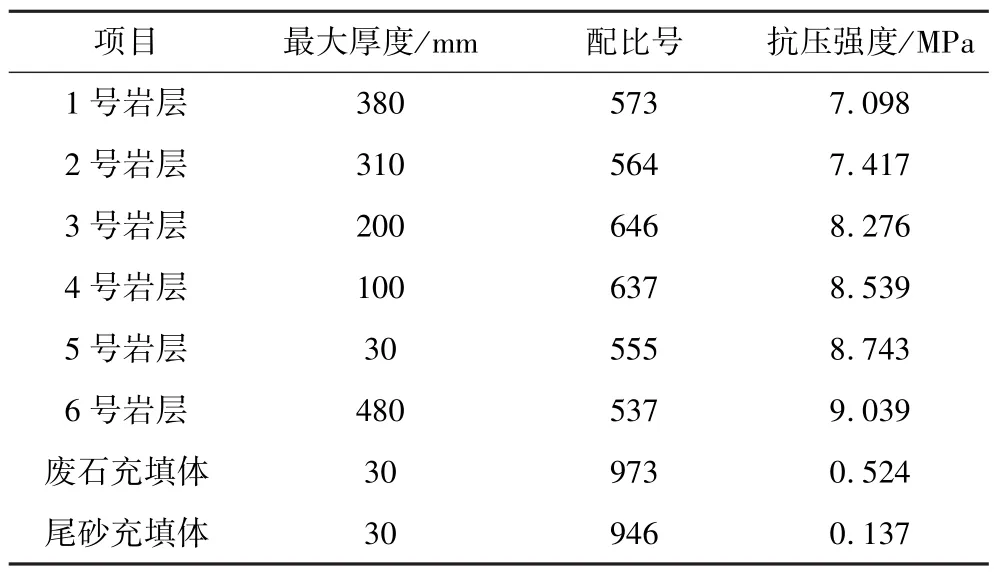

根据研究区范围和模型试验架尺寸,确定几何相似比为Cl=1∶300;模型相似材料选用普通河砂作为骨料,华新32.5复合硅酸盐水泥和石膏作为胶结料。试验室配制的相似材料密度范围一般为1 500~2 000 kg/m3,实际矿山的岩体密度一般为2 500~3 000 kg/m3,故确定密度相似比Cρ=1∶1.5,时间相似比Ct=1∶10,基于相似准则确定应力相似比Cσ=1∶450。晒旗河矿区实际开采范围共6个岩层,其中5号岩层为本次试验开采的含磷矿层,各个岩层和废石、尾砂充填体的配比号和抗压强度如表1所示。

表1 模拟关键层及充填体相似材料配比及物理力学参数Table 1 Proportion of similar materials and physical and mechanical parameters of simulated key layers and filling bodies

矿区典型开采断面如图3所示。

图3 相似模拟断面Fig.3 Similar simulation section

试验模型由下至上按照岩层分层连续浇筑,每次装填料20~50 mm厚度;每浇筑完一层岩层后,采用云母粉进行分层处理,模拟岩层弱节理面;待模型浇筑完毕7 d定型后进行拆模,再养护28 d达到开采作业强度,并在模型表面用不同颜色的颜料区分岩层。模型仅在垂直方向上考虑岩层自重影响,不额外施加应力,模型两侧与背面分别施加水平约束,正面则施加自由约束。

2.2 试验监测方案

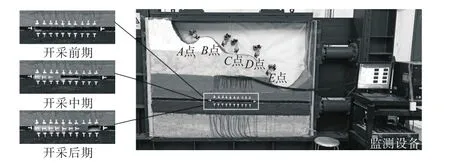

为了研究采场开挖及充填过程对地表沉降的影响,在地表设置5个测量点,从试验开始到结束利用千分表进行全程测量,在每次开采充填试验前后记录千分表数值,待全部试验结束后每12 h记录一次数据,共记录10次。监测点标号从左到右依次设为A、B、C、D和E点。针对开采矿层对上部顶板的影响作用,在模型制作中每个条带矿体正上方30 mm处放置土压力盒,共计10个。从试验开始时不间断连续记录数据直至试验结束。应变片粘贴于开采条带矿体围岩上,每一监测点均以“T”字形状粘贴,便于同时监测水平与垂直方向位移。每个条带充填体待表面凝结后再以“T”字形状粘贴应变片。为充分记录废石尾砂充填结构体及矿体围岩应力变化数据,待开采、充填过程全部结束之后再进行为期5 d的监测记录,确保废石尾砂交替充填采场应力平衡后再结束试验,保证数据的准确性。应变片粘贴过程如图4所示。

图4 晒旗河矿区充填开采相似模型Fig.4 Similarity model of filling mining in Shaiqi River mining area

2.3 试验开采充填方案

开挖、充填总过程共分为12个时步,各时步之间间隔12 h。因相似模型实际操作空间有限,故条带矿体开挖完毕后再进行充填作业,模拟开采与充填作业同时进行。第1时步开挖1号条带矿体,第2时步开挖2号条带矿体,第3时步开挖3号条带矿体,并在1号条带矿体位置充填废石胶结充填骨料,形成1号条带充填体;第4时步开挖4号条带矿体,并在2号条带矿体位置充填尾砂胶结充填骨料,形成2号条带充填体;以此类推,交替充填废石或尾砂胶结充填骨料。等到第10时步,开挖10号条带矿体,在8号条带矿体位置充填尾砂胶结充填骨料,形成8号条带充填体。第11时步是在9号条带矿体位置充填废石胶结充填骨料,形成9号条带充填体。第12时步是在10号条带矿体位置充填尾砂胶结充填骨料,形成10号条带充填体。整个开采充填过程至此结束。

3 相似模拟试验结果分析

3.1 顶板应力演化分析

3号条带矿体顶板垂直方向的时间—应力关系如图5所示。3号条带矿体开挖卸载顶板部分应力,顶板呈现受拉状态。拉应力值随着开采充填的进行而变大,速率则随着开采的进行而减小,在3号条带矿体开采充填试验结束后的10 000 min应力值稳定在0.12 MPa附近。整个开采过程存在一些波动,这是因为在开采其他条带矿体时会对顶板围岩产生扰动,但相对于整体趋势影响不大。

图5 3号条带矿体顶板垂直方向时间—应力关系Fig.5 Time-stress relationship of the vertical direction of the roof of the No.3 orebody

3.2 矿体应力演化分析

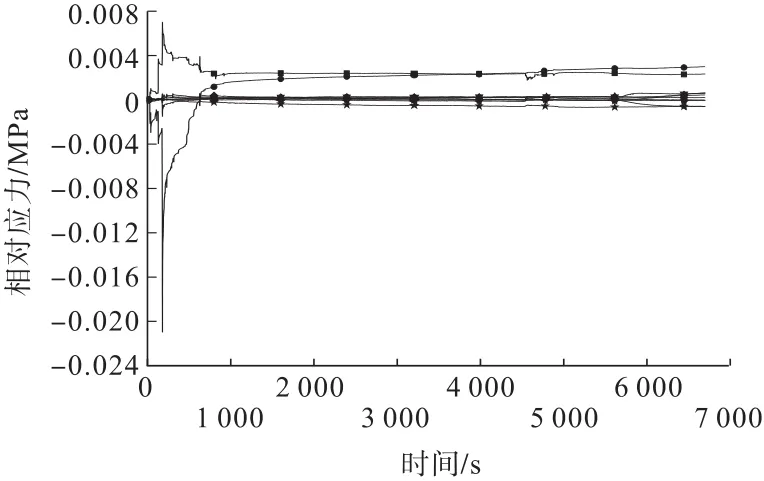

第1时步各条带矿体顶板的相对应力变化情况如图6所示。由图6可知:第1时步开采1号条带矿体后应力随着开采扰动应力值迅速上升,在2 000 s到达最高值0.048 MPa,表明开挖对条带矿体顶板的应力影响是迅速且剧烈的。开采对条带矿体上部顶板的扰动达到顶点后,内部应力开始重新分布达到再平衡,经过3 500 s回落至0.013 MPa并保持稳定。相邻的2号条带矿体顶板也受到相同的外力干扰,但由于荷载守恒原理,1号条带矿体上部顶板部分荷载转移到2号条带矿体上部顶板,经过开采扰动后顶板应力重新分布,较开采之前的应力值减少0.010 MPa。此次开挖过程对其他8个监测点无明显影响,表明开挖过程虽然对周围围岩的应力值有所影响,但影响范围有限,且在5 500 s内作用结束。

图6 第1时步各条带矿体顶板相对应力变化Fig.6 Changes in the relative stress of the roof of the ore body in the first time step

第10时步各条带矿体顶板的相对应力变化情况如图7所示。由图7可知:9号条带矿体顶板在受到开采扰动后应力开始趋向于平衡,但由于相邻的9号条带矿体已被开采形成采空区,在10号条带矿体开采结束后两顶板均处于悬空状态,两处顶板的应力值趋于一致,在开采开始900 s后9号、10号条带矿体顶板处于悬空状态,顶板压力转移到未采矿岩和已经回填的条带充填体,故两处顶板的压力值趋于稳定。

图7 第10时步各条带矿体顶板相对应力变化情况Fig.7 Changes in the relative stress of the roof of the ore body in the tenth time step

3.3 矿山地表沉降值演化分析

本研究结合千分表监测数据绘制了5个地表监测点的时间—位移曲线,如图8所示。随着开挖推进,地表各监测点的位移值均随时间的增加而增大,且在整个开采充填过程中沉降速率保持恒定,表明矿体开采对地表沉降的影响是持续且平稳的。

图8 地表监测点时间—位移变化曲线Fig.8 Time-displacement curves of surface monitoring points

A点较其他监测点沉降速率更快,这是因为A点距离开采矿层最远,且最先被开采的1号条带矿体距离A点最近,受开采影响最剧烈。A点整体沉降位移曲线呈阶梯状,沉降速率偏大的是开采阶段的沉降量,偏小的则是稳定阶段的沉降量,这表明开采过程对地表沉降量影响最大,而在开采间隔阶段,由于开采过程结束且部分采空区被回填,大幅削弱了采空区顶板沉降,降低了地表沉降风险。废石胶结充填骨料充填结束后比尾砂胶结充填骨料充填结束之后的地表沉降量小,表明废石充填体比尾砂充填体具有更好的支撑性和稳定性。A点前期的地表沉降量比后期大,是由于矿体开采过程逐渐远离A点。地表沉降总量从高到低依次为监测点A、B、C、D和E,这与矿体开采方向一致,且越先开采的矿体所对应的地表沉降总量越大,也可从侧面反映地表沉降总量与开采时间呈正相关。

不同开采时步下矿床地表下沉曲线如图9所示。由图9可知:A点沉降量明显,对应的地表为局部峰顶,随着开采的进行这一趋势更加明显,较大的沉降量偏向左侧;峰顶位置沉降较明显,地表平坦和边坡部分的沉降速率基本相同,表明试验开采充填设计对边坡影响较小,偶有沉降速率过快也对整体影响不大,后续需对峰顶变形加强监测。

图9 不同开采时步矿床地表下沉曲线Fig.9 Surface subsidence curves of deposits at different mining time step

第3时步时,采空区跨度达到最大值15 cm,为3个条带矿体的宽度。此时沉降量增值达到最大,并且超过后续增值。地表沉降变化与采空区实时跨度有明显关系。采空区宽度越大,地表沉降越明显,充填胶结材料会产生抑制作用。在第12时步结束后,地表监测点实际沉降量从A到 E点依次为0.434、0.161、0.133、0.135、0.130 mm。

3.4 充填体承载分析

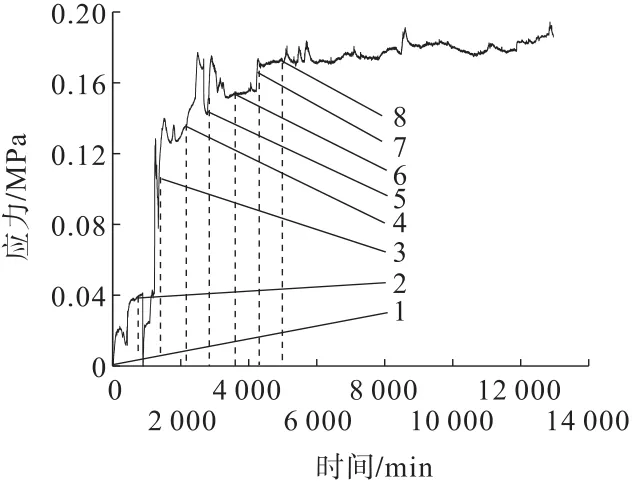

图10为2号条带充填体垂直方向的时间—应力曲线。由图10可知:在各时步开采充填结束后条带充填体迅速承载顶板释放的荷载。随着开采进行,应力随时间的增加而变大,经过960 min迅速增加至0.017 MPa。这表明在开采充填完成后1 680 min已经承载顶板施加的大部分荷载,充填体受到的应力值随着上部顶板的应力而增大,最后应力值稳定在0.024 MPa,此时条带充填体自身应力到达平衡。后续过程虽对条带充填体自身应力产生影响,但不影响整体变化趋势。图11为3号条带充填体垂直方向的时间—应力曲线,应力变化规律与图10类似,区别在于图11的应力较大,这是因为该条带充填体为废石充填体,力学强度更大,故承担顶板施加的绝大部分荷载。

图10 2号条带充填体垂直方向时间—应力关系Fig.10 Vertical time-stress relationship of the No.2 strip filling body

图11 3号条带充填体垂直方向时间—应力关系Fig.11 Vertical time-stress relationship of the No.3 strip filling body

开采矿层水平各监测点的应力分布如图12所示。分析该图可知:在采场顶板刚性约束下,3种承载体垂直方向上的变形差别不大,但承载状态差异明显。从图中可以看出相对柔性的尾砂充填体承载的应力较小,内部应力值为0.02 MPa。相对刚性的废石充填体和未采矿岩承载的应力较大,为采区顶板的主要支撑体,尾砂充填体应力值大部分为0.18 MPa,未采矿岩应力值为0.09 MPa。最左侧的废石充填体内部应力值达0.20 MPa,因相比其他位置的废石充填体所受的应力更大且最早为顶板提供支撑,该条带充填体距离地表也更远,故原岩应力相对更大。

图12 各承载体应力分布Fig.12 Stress distribution of each bearing body

3.5 采场安全系数分析

为分析废石尾砂交替充填采场的结构安全程度,定义安全系数为各条带充填体的抗压强度与实际所受应力的比值,计算各条带充填体的安全系数并绘制了废石尾砂充填结构体的安全系数分布图,如图13所示。分析该图可知:废石充填体由于自身刚性更大、强度更高,相较于尾砂充填体承载了顶板施加的绝大部分荷载,导致其安全系数明显偏低,其中承担荷载最大的1号条带充填体的安全系数最低,为2.7。尾砂充填体的安全系数较大,最高达到7.6。虽然废石尾砂充填结构体内各组成单元的安全系数达到设计要求,能提供足够的承载力,但在实际生产中部分区域存在过度充填的问题,尤其是尾砂充填体会造成采场整体成本高、效率低。若仅通过降低尾砂充填体的力学强度节约充填成本,反而会进一步导致废石充填体安全系数降低,难以有效保障废石尾砂充填结构体整体稳定。

图13 废石尾砂充填结构体安全系数分布Fig.13 Distribution of safety coefficients of waste rock tailings filling structure

借鉴高应力巷道柔性支护有效调动围岩自承载能力的理念,可采用基于柔性接顶的矿岩—废石尾砂充填结构体应力协调方法,在废石尾砂充填结构体顶部充填弹性模量低于废石充填体的柔性材料。此举不仅能够调动围岩和尾砂充填体的承载能力,而且可以降低废石充填体所受荷载,改善废石尾砂充填结构体内不均匀承载状态。由于柔性材料自身强度低,即使在受压变形破坏后,也不会形成明显的冲击地压威胁作业空区内的人员和设备安全。结合晒旗河矿区实际生产状况,选取尾砂胶结充填骨料作为柔性接顶材料,可无需另外制备,同时尾砂接顶体能够与尾砂充填体形成协同体,可协调废石充填体上覆顶板和尾砂充填体上覆顶板的变形,尾砂接顶体即使在破坏后形成破碎粉状体,也不会造成大块冒落,可在保证经济、环保和安全的前提下协调废石尾砂充填结构体与围岩应力。

4 结 论

(1)针对废石尾砂交替充填采场中废石尾砂充填结构体的不均匀承载问题,以宜昌晒旗河矿区的生产实际为例,采用与其相匹配的废石尾砂交替充填法开展了大尺寸相似模拟试验。通过监测废石尾砂充填结构体及围岩应力和矿体地表沉降值的变化情况,分析了废石尾砂交替充填采场的应力演化规律,验证了废石尾砂交替充填法的合理性。

(2)未采矿岩与废石尾砂充填结构体中各结构呈现不均匀受力状态,废石充填体因其刚性过大承担顶板施加的绝大部分荷载,尾砂充填体的作用未得到充分发挥,故仅依靠废石、尾砂胶结充填骨料交替充填采空区不利于采场稳定。

(3)通过借鉴高应力巷道柔性支护有效调动围岩自承载能力的理念,提出了基于柔性接顶的应力协调思路,根据采场实际情况选取用于充填的尾砂胶结充填骨料作为柔性接顶材料,有助于保障采场经济安全高效运行。