三山岛金矿分段空场嗣后充填采场结构参数设计

2022-02-23赵兴东

赵兴东 周 鑫 魏 慧

(东北大学采矿地压与控制研究中心,辽宁 沈阳 110819)

三山岛金矿原有的机械化盘区充填采矿法因采切工程量大、生产能力小、安全性差、开采成本增加等问题已不适用于深部开采。为此,选用脉外采准分段空场嗣后充填采矿法替换原有采矿方法,新方法作业人员在巷道中凿岩,安全性好、劳动生产率高、生产能力大,较现有的采矿方法可显著提升生产能力,达到1 260 t/d。该矿属破碎带蚀变岩型特大型金矿床,随着开采深度不断增加,岩体质量变差,矿体变得十分破碎[1-2]。在此开采条件下,确定合理的采场结构参数是保证分段空场嗣后充填采矿法顺利实施及实现矿山深部安全高效生产的前提。

总结国内外专家学者所开展的工作,发现Mathews稳定性图表与数值模拟是在采场结构参数设计与优化方面最为常见的分析方法。刘建东等[3]采用理论计算、Mathews稳定性图表和FLAC3D数值模拟多种方法对采场顶板及矿柱的稳定性进行了综合研究,在此基础上确定了合理的采场结构参数;潘桂海等[4]在分析矿岩与充填体力学参数的基础上,采用数值仿真模拟方法设计了4种结构参数,实现了扰动作用下的采场结构参数优选;马俊生等[5]基于岩体分级结果,采用Mathews稳定性图表法分析采场跨度,结合数值模拟方法对典型采场跨度尺寸进行了数值计算,并对采场围岩位移和应力变化规律进行了分析,得到了采场跨度的合理取值;许宏亮等[6]结合Mathews稳定性图表法和FLAC3D数值计算方法,利用Mathews稳定性图表法初步选定采场结构参数,并利用数值方法在初选方案中进行比选获得最优的采场结构参数。

现有采场结构参数设计均是在原有采场参数的基础上进行优化,并未说明初始结构参数选择方法。本研究通过现场地质调查及岩石力学试验对研究区域内的矿岩质量进行评价分级;综合考虑分级结果、矿体条件,借助RMR临界跨度图表和Mathews稳定性图表初步确定采场结构参数;最后利用RS2数值软件和Mathews稳定性图表对采场稳定性进行分析,确定最优采场尺寸,为矿山开采设计提供依据。

1 工程概况

三山岛金矿矿体主要赋存在三山岛断裂带中,岩性以黄铁绢英岩化碎裂岩、黄铁绢英岩化花岗质碎裂岩、绢英岩化花岗岩为主。研究区为-915~-960 m中段,矿体平均倾角50°,平均厚度45 m,矿体上盘受F1断层影响,近主断面蚀变带内局部岩石较破碎,稳固性较差。

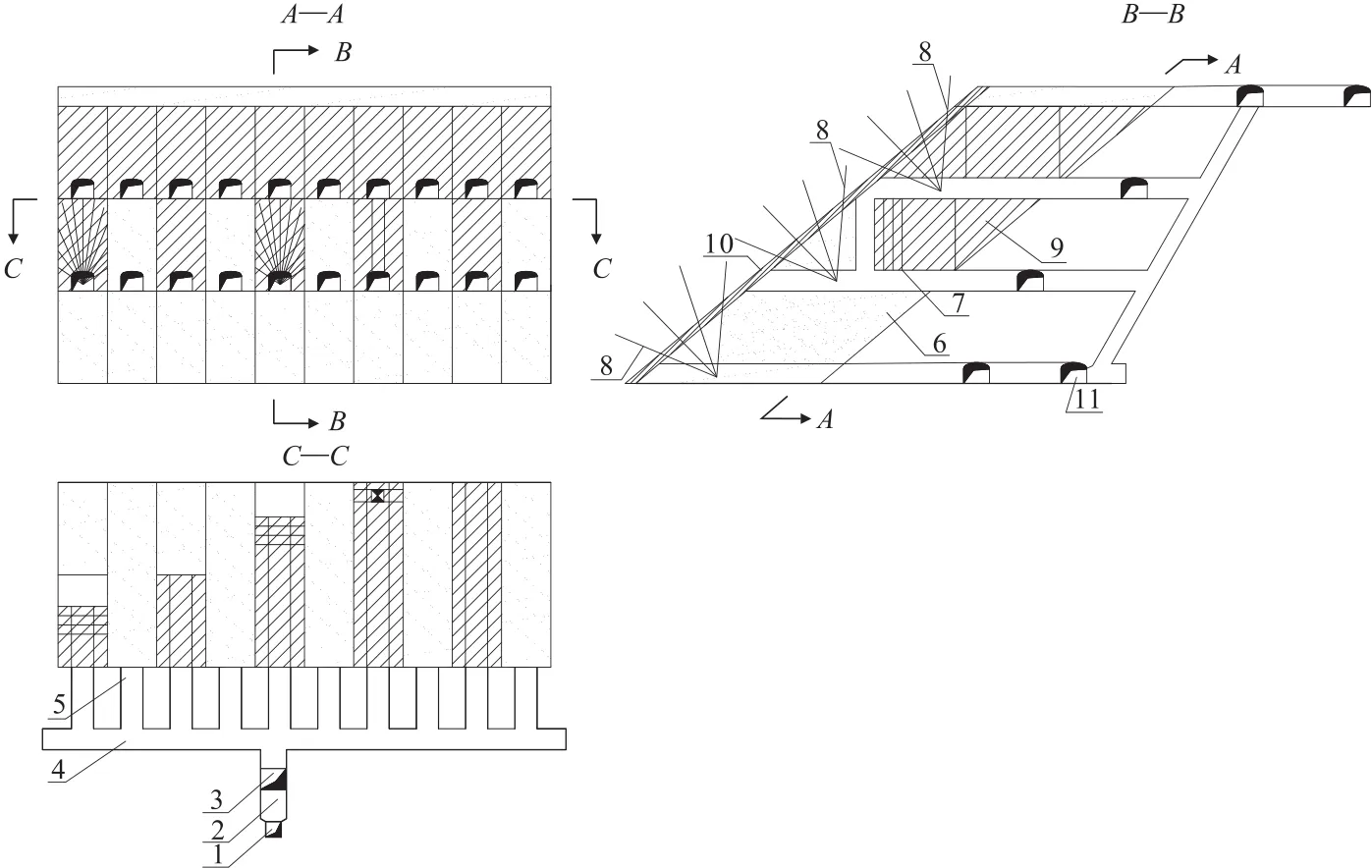

针对研究区内倾斜厚大矿体,拟采用分段空场嗣后充填采矿法进行开采,如图1所示。与原有的机械化盘区充填采矿法相比,作业人员在巷道中凿岩,安全性好、劳动生产率高、生产能力大。但由于矿岩质量较差,需确定合理的采场结构参数确保采矿方法顺利实施,实现矿山深部安全高效生产。

图1 分段空场嗣后充填采矿法示意Fig.1 Schematic of sublevel open stope and backfilling mining method

利用测线法对三山岛金矿-915~-960 m中段矿岩进行结构面调查分析,根据岩石力学试验和现场调查,采用Q、RMR和GSI分类方法[7-8]对矿岩质量进行评价(表1),最后利用Hoek-Brown强度准则获得矿岩力学参数,如表2所示。

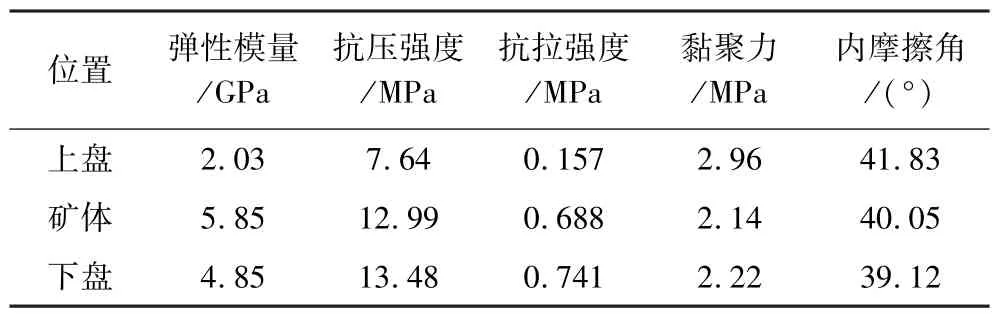

表1 3种岩体分类方法评价结果Table 1 Evaluation results of three rock mass classification methods

表2 岩体力学参数Table 2 Mechanical parameters of rock mass

2 采场结构参数设计

对于深部采矿而言,采场结构参数确定不仅与开采矿体的产状、地质构造、节理发育程度等有关,还与开采方法、回采顺序和地压控制方法相关。深部采场结构参数设计需要综合考虑矿体赋存条件、矿山机械设备、地应力、岩体节理情况等地质力学信息。矿山现有阶段高度45 m,由于岩体质量(Ⅳ~Ⅴ)差,45 m阶段高度采场无法保证采场稳定性,根据工程经验考虑设置2或3个分段,据此确定分段高度为22.5 m或15 m;再借助RMR稳定图表确定采场稳定的极限跨度(宽度);在此基础上利用Mathews稳定性图表对采场结构参数进行设计。

2.1 采场跨度确定

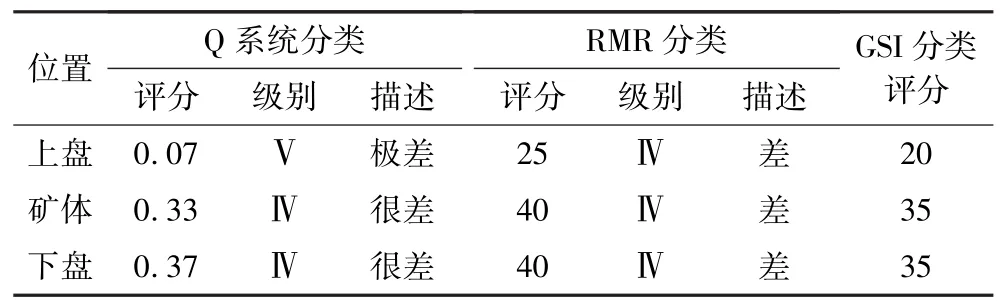

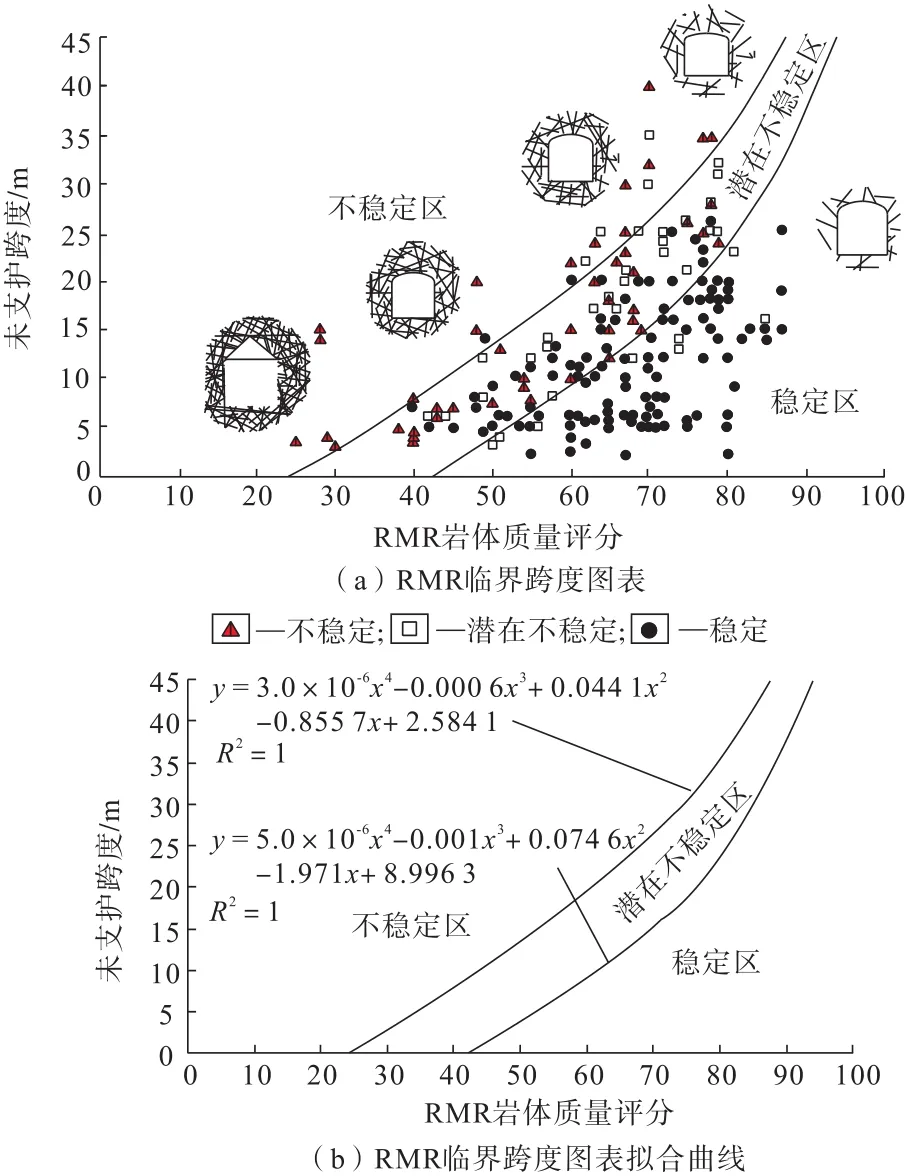

本研究利用RMR临界跨度图表[9]确定采场允许最大跨度(宽度)。为了精确获得极限跨度,利用GetData和Excel软件对曲线进行拟合得到RMR岩体质量评分与未支护跨度之间的函数模型(图2)。结合矿体的RMR评分计算得到最大跨度为8.2 m,因此最终确定采场跨度(宽度)为8 m。

图2 RMR临界跨度图表Fig.2 RMR critical span chart

2.2 基于Mathews稳定性图表采场长度分析

Mathews稳定性图表是由MATHEWS等于1980年首先提出[10],并用于1 000 m深度以下的硬岩矿山开采设计。此后,POTVIN[11]、HADJIGEORGIOU[12]和MAWDESLEY[13]等大量研究人员对该方法进行了扩展,并验证了其有效性。

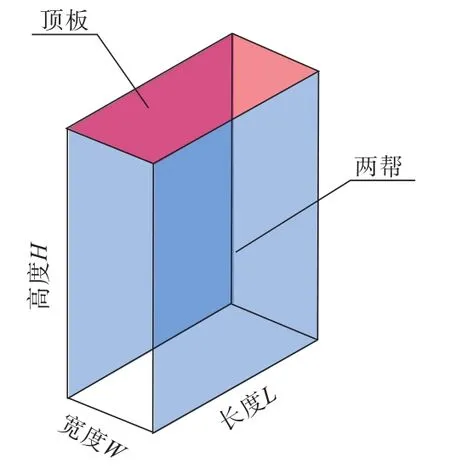

Mathews稳定性图表原本是一种预测采场稳定性的经验方法,也可以在采场高度及宽度已知的情况下通过稳定性系数N′确定顶板及两帮的水力半径,进而确定采场长度(图3)。

图3 采场长度计算示意Fig.3 Schematic of the calculation of stope length

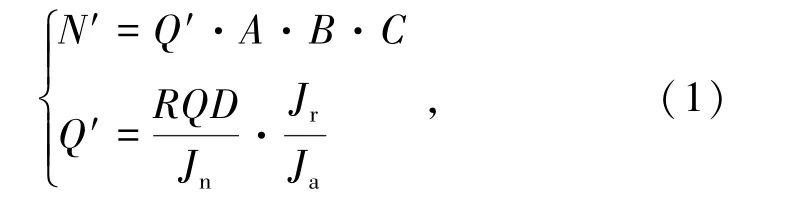

稳定性系数N′的计算公式为

式中,Q′为岩体质量指标,基于岩石隧洞施工参数,由修正的Q系统分级法得出;A为采动应力因子;B为节理产状调整系数;C为重力调整系数;RQD为岩石质量指标;Jn为节理组数;Jr为节理粗糙度;Ja为节理蚀变系数。

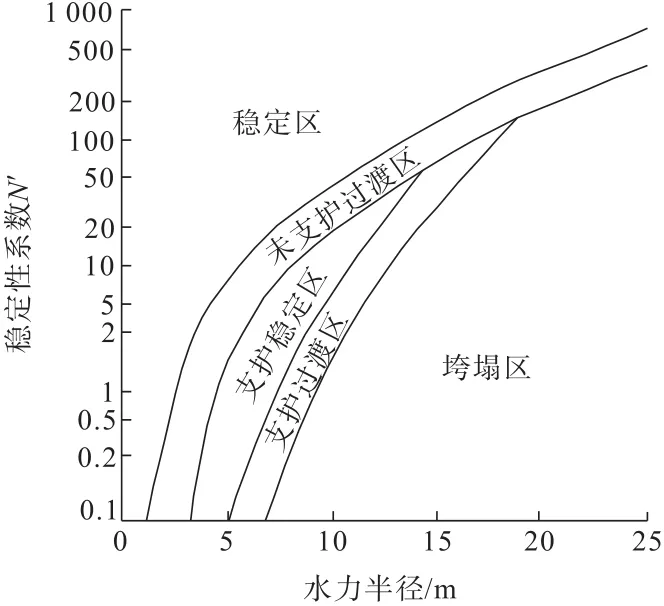

根据本研究确定的采场宽度8m、采场高度15m或22.5 m,并结合室内岩石力学试验及现场节理调查结果对稳定系数N′进行了计算,结果见表3。

表3 不同高度稳定系数N′统计Table 3 Statistical of stability coefficient N′of different heights

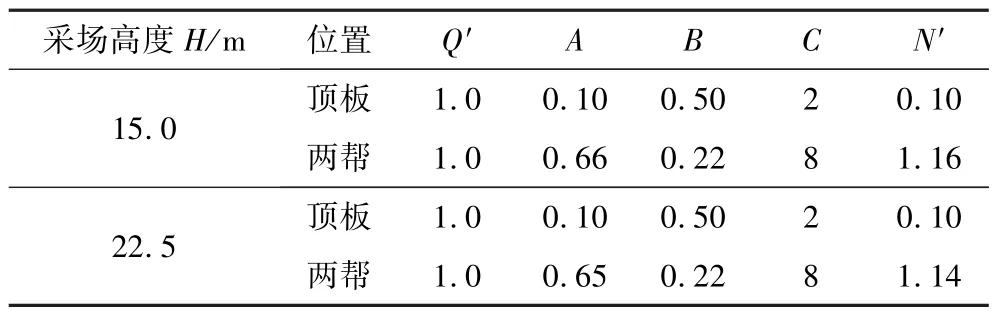

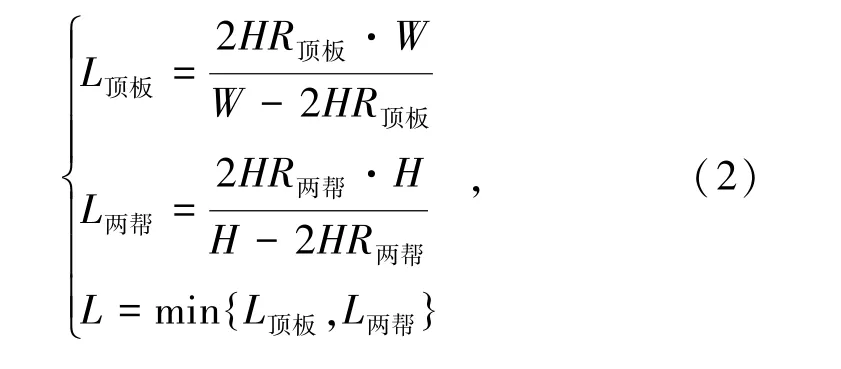

本研究利用HADJIGEORGIOU[12]改进的Mathews稳定性图表(图4)确定顶板和两帮的水力半径,再根据式(2)计算采场长度L:

图4 Mathews稳定性图表Fig.4 Mathews stability chart

式中,L为采场长度,m;L顶板为根据顶板稳定性计算的采场长度,m;HR顶板为顶板的水力半径,m;L两帮为根据两帮稳定性计算的采场长度,m;HR两帮为两帮的水力半径,m。

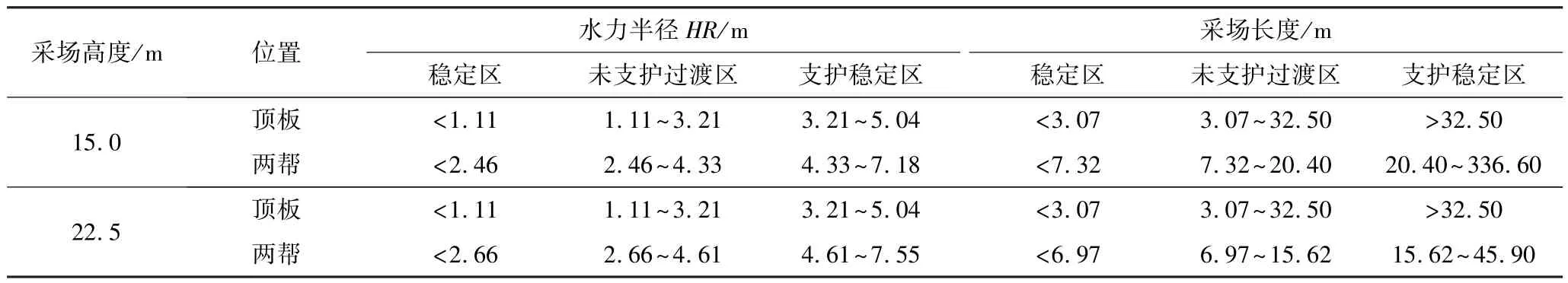

根据式(4)计算的水力半径及采场长度见表4。

表4 水力半径及采场长度计算结果Table 4 Calculation resultss of hydraulic radius and stope length

在采场高度为15 m、采场跨度为8m的条件下,不支护时,采场顶板保持稳定的最大长度为3.07 m,采场顶板长度为3.07~32.50 m时,顶板处于未支护过渡区;采场两帮保持稳定的最大长度为7.32 m,采场两帮长度为7.32~20.40 m时,两帮处于未支护过渡区。

在采场高度为22.5 m、采场跨度为8 m的条件下,不支护时,采场顶板保持稳定的最大长度为3.07 m,采场顶板长度为3.07~32.50 m时,顶板处于未支护过渡区;采场两帮保持稳定的最大长度为6.97 m,采场两帮长度为6.97~15.62 m时,两帮处于未支护过渡区。

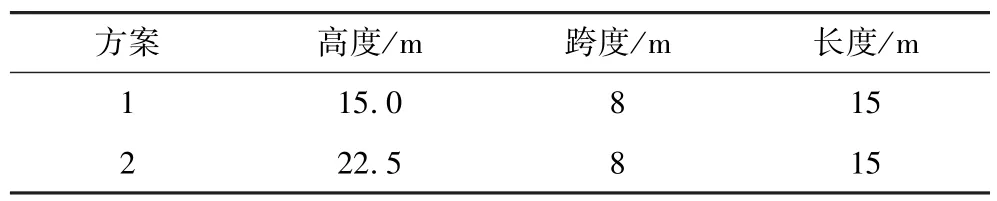

综合考虑设计、现场施工等因素,确定两种采场尺寸参数方案如表5所示。

表5 采场尺寸方案Table 5 Schemes for stope size

3 采场稳定性分析

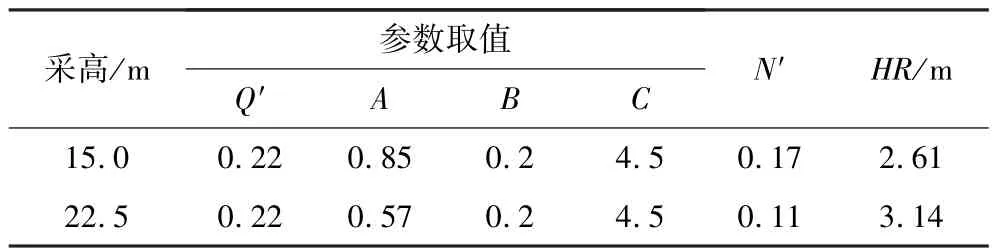

由工程地质勘查及岩体质量评价结果可知,岩体质量总体是上盘最差,因此采场最易发生失稳破坏的区域为与上盘相接触的三角矿区。本研究利用Mathews稳定性图表和RS2数值模拟软件对上盘的稳定性进行分析,以位移和塑性区范围为评价指标对两种方案进行优选。当采场高度为15 m和22.5m时,利用Mathews稳定性图表分析上盘稳定性,计算结果见表6。

表6 上盘稳定性分析参数Table 6 Stability analysis parameters of hanging wall

当采高为15 m时,上盘水力半径为2.61,其中上盘稳定性系数N′为0.17;当采高为22.5 m时,上盘水力半径为 3.14,其中上盘稳定性系数N′为0.11,查稳定性图表(图4)可知均处于未支护过渡区,但当采场高度为15m时其落点更加靠近稳定区,采场高度为22.5 m时靠近支护稳定区。

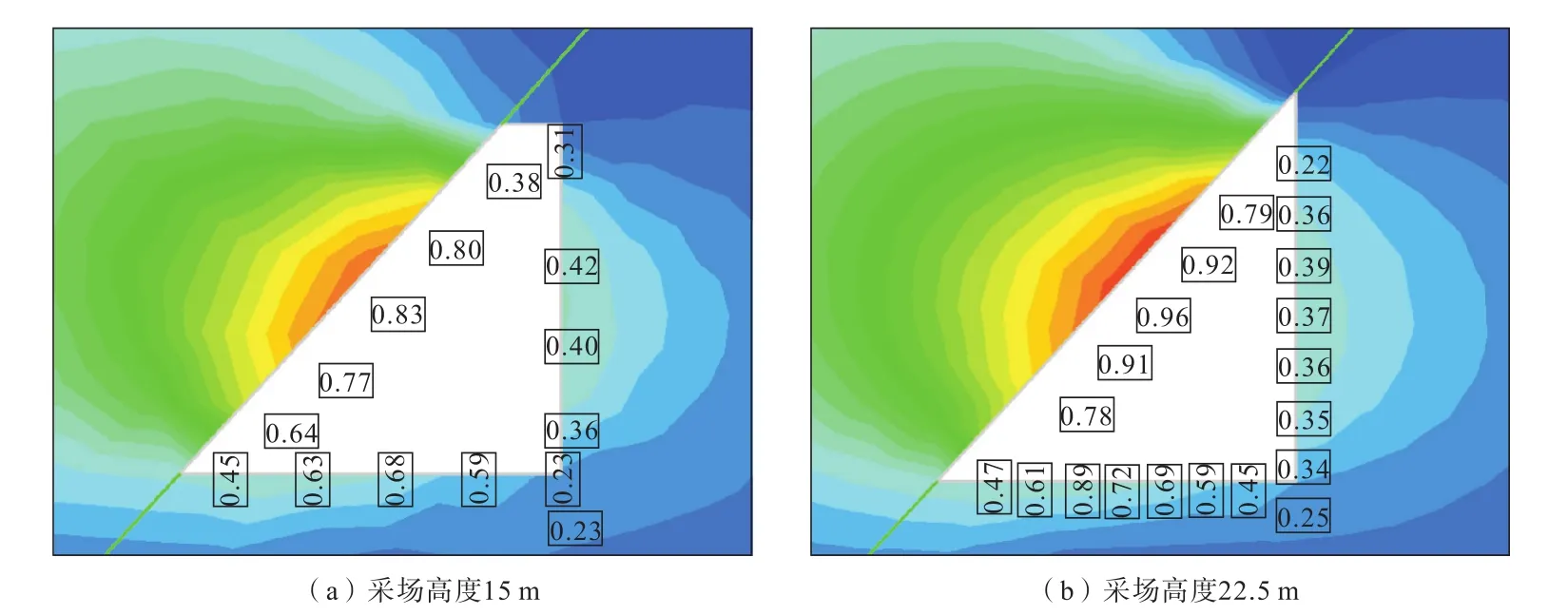

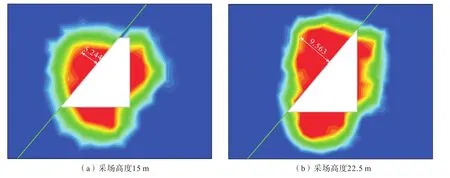

利用RS2数值模拟软件计算时采用Mohr-Coulomb塑性本构模型,边界条件采用位移约束,施加场应力分别为40.2 MPa(σH)、24.8 MPa(σz)和24.2 MPa(σh),材料参数见表2,计算结果如图5和图6所示。

图5 采场位移分布(单位:m)Fig.5 Displacement distribution of stope

图6 采场塑性区分布(单位:m)Fig.6 Plastic zone distribution of stope

模拟结果表明:采场最大位移及塑性区最大范围均出现在矿体上盘;当采场高度为15m时,采场上盘最大位移为0.83 m,塑性区厚度为4.130 m;当采场高度为22.5 m时,采场上盘最大位移为0.96 m,塑性区厚度为9.563 m。

虽然采场高度为22.5 m时比15 m采切工程量更少,但是上盘的稳定性是制约能否安全开采的关键。综合考虑Mathews稳定性图表判定结果和RS2数值模拟结果,当采场高度为15m时,采场位移及破坏范围更小,更容易对上盘围岩的稳定性进行控制,所以最终确定方案1(表5)作为最优尺寸。但目前矿山并未开始施工,将会选择试验采场并安装微震、位移等传感器,并采用三维激光扫描技术来监测采场围岩稳定性[14-16],这是下一步重点研究的内容。

4 结 论

(1)以工程地质调查和岩体质量分级为基础,利用RMR临界跨度图表和Mathews稳定性图表对采场尺寸进行设计,再通过数值模拟对采场稳定性进行分析和优选。系统阐述了采场结构参数设计优化步骤,可为类似矿山提供参考。

(2)采用 Q、RMR、GSI 3种方法对岩体质量进行分级,分级结果反映出研究区内矿岩属于Ⅳ~Ⅴ类岩体;采用RMR临界跨度图表确定采场最大跨度(宽度)为8 m;利用Mathews稳定性图表和数值模拟对采场尺寸进行设计优选,最终确定的最优尺寸为8 m×15 m×15 m,可为矿山开采设计提供可靠依据。

(3)微震、位移、三维激光扫描监测是评价采场围岩稳定性的直接手段,可与稳定性图表法及数值模拟评价结果进行相互验证,这是下一步重点研究方向。